CASE STUDY: MANAGEMENT TOOLS APPLIED IN A DISPOSABLES COMPANY TO OBTAIN IMPROVEMENTS.

REGISTRO DOI: 10.5281/zenodo.8002159

Beatriz Emanuelli de Paula;

Guilherme Müller Pizzolatto Ferreira;

Karina Santiago Lima;

Leandro Lima Silva;

Rafael dos Santos Gonçalves

Orientador e co-autor: Prof. Dr. André Gomes dos Santos

Resumo: O presente artigo de trabalho de conclusão de curso tem como objetivo apresentar soluções para o gestor e colaboradores de uma empresa distribuidora de descartáveis, localizada na região da Vila Guarani, na Zona Sul de São Paulo. As soluções foram obtidas a partir de estudos utilizando a metodologia 5S e ferramentas como o Diagrama de Ishikawa, Matriz G.U.T e o método de Pareto. O intuito com a aplicação das soluções encontradas é transformar o ambiente de trabalho, adequando-o às normas de trabalho existentes, proporcionando mais segurança e conforto para os colaboradores.

Palavras-chave: 5S, Diagrama de Ishikawa, Matriz G.U.T, Pareto.

Case study: Management tools applied in a disposables company to obtain improvements.

Abstract: This course conclusion work article aims to present solutions for the manager and employees of a disposable disposable company, located in the Vila Guarani region, in the South Zone of São Paulo. The solutions were obtained from studies using the 5S methodology and tools such as the Ishikawa Diagram, G.U.T Matrix and the Pareto method. The purpose of applying the solutions found is to transform the work environment, adapting it to existing work standards, providing more safety and comfort for employees.

Keywords: 5S, Diagrama de Ishikawa, Matriz G.U.T, Pareto.

1. Introdução

Com a desaceleração da pandemia da COVID-19, houve o fim do isolamento e a retomada gradativa das atividades e encontros sociais. Segundo o pesquisador Gustavo Moraes (2020), “a pandemia transformou completamente as exigências do consumidor e as indústrias de embalagem vão ter que se adaptar”. Com base nesse novo padrão de comportamento, é necessário manter-se competitivo, o que pode ser um desafio ainda maior para empresas de pequeno e médio porte.

Atualmente, existem diversas ferramentas de gestão e qualidade que podem e devem ser utilizadas como diferencial para um planejamento mais estratégico, atendendo às exigentes demandas do consumidor de forma sustentável e equilibrada. Fundamentado nisso, a ferramenta 5S é uma ótima metodologia, com resultados promissores para atingir os objetivos citados pois, em razão da sua abrangência, alcança e transforma todas as áreas da empresa.

A distribuidora de embalagens plásticas descartáveis em estudo estoca diversos produtos e os distribui para grandes e pequenas empresas, além da venda para pessoas físicas em loja, tendo como um dos maiores gargalos encontrados o layout dos seus armazéns.

“As ferramentas da qualidade são uma série de técnicas e metodologias que ajudam as empresas a identificar e resolver problemas de qualidade, melhorando assim a eficiência e eficácia dos processos” (ISHIKAWA, 1985), logo, com o apoio destas, teremos uma gestão muito mais estruturada, com processos bem definidos e funções mais claras, além da redução dos tempos e dos custos, seguida da significativa melhora no fluxo dos galpões.

1.1 Justificativa

As empresas precisam estar atentas a questões de organização e também referentes ao desperdício, pois estas estão diretamente ligadas ao lucro que será obtido. Vimos uma excelente oportunidade de aplicação de ferramentas de gestão na distribuidora em questão, pois com a realização de ajustes, pode obter diversos benefícios.

1.2 Objetivo Geral

Este ATCC tem por finalidade realizar uma pesquisa exploratória e descritiva ou estudo de caso, em uma distribuidora de descartáveis, tendo como objetivo principal a realização da aplicação do método 5S para demonstrar a eficácia da metodologia na tentativa de minimizar os problemas identificados.

1.3 Objetivos específicos

a) Identificar as falhas e gargalos existentes na atual situação da distribuidora;

b) Reduzir os tempos necessários para logística dos pedidos;

c) Apresentar os principais benefícios que a empresa obterá com a aplicação do método 5S em suas instalações.

2. Desenvolvimento

Utilizamos a metodologia 5S como base da nossa análise, porém para potencializar a assertividade buscamos outras ferramentas da qualidade para nos auxiliar nas decisões. As ferramentas escolhidas foram: Teorema de Pareto, Matriz G.U.T e o Diagrama de Ishikawa. A seguir passaremos pelos conceitos das ferramentas da qualidade utilizadas durante o processo.

Figura 1: Os 5S

Fonte: ISOFLEX (2022)

2.1 Metodologia 5S

Sigla para ‘5 Sensos’, o método 5S é uma das mais famosas ferramentas quando o assunto é qualidade. A metodologia iniciou-se no Japão, em meados de 1950 após a Segunda Guerra Mundial e apesar de muito simples, é uma filosofia extremamente poderosa e que é utilizada como base para a implantação de um sistema geral de qualidade.

Quando se pensa em padrão de qualidade, pensa-se no Japão, mas no pós-guerra as fábricas tinham muita sujeira, falta de organização, excesso de ruído, falta de luz, baixa produtividade e qualidade e, devido aos recentes acontecimentos, havia se instaurado uma crise. Portanto, diversas empresas locais estavam precisando se organizar e, em razão disso, começou-se aos poucos a implantação dessa metodologia. No Brasil, a metodologia começou a ser utilizada apenas 40 anos depois, e hoje já é tratada como base de sustentação para as empresas que buscam obter a máxima organização e qualidade. Hoje, a metodologia é difundida nas famílias e nas escolas.

Segundo Gupta e Jain (2015), o programa 5S é uma ferramenta poderosa e pode ser implementado em vários tipos de empresas, desde empresas de micro porte até grandes empresas. Isso se dá por tratar-se de uma ferramenta da qualidade extremamente abrangente e simplificada, podendo ser utilizada como porta de entrada para ferramentas mais específicas. Logo, não há distinções de porte ou segmento quando a questão é a sua aplicabilidade.

No estudo, realizou-se a análise da estrutura de uma distribuidora de descartáveis. A empresa em questão é responsável por distribuir produtos para pequenas e grandes companhias além de abastecer uma loja própria. Entretanto, o estudo limitou-se a reestruturar apenas a distribuição dos produtos e layout dos dois estoques, a fim de torná-los mais funcionais e com uma disposição mais eficiente e segura para o dia a dia.

Muito mais do que apenas realizar mudanças estruturais, os grandes desafios identificados são:

a) mudar a mentalidade da distribuidora como um todo, partindo dos seus funcionários até o gestor da empresa, pois possui sistema de organização centralizado no gestor;

b) mudar os valores organizacionais;

c) montar um layout organizado para atender as necessidades com base nos produtos de maior saída;

d) fazer com que o local de trabalho seja limpo e seguro para que os funcionários trabalhem engajados e contentes.

2.1.1 Seiri (Senso de Utilização)

O Senso de Utilização, Senso Seiri, é o primeiro dentro da metodologia 5S e também é conhecido como Senso de Arrumação. Pensamos nesse Senso quando estamos realizando uma avaliação para dividir o que é necessário do que não é necessário, utilizando critérios como utilidade e frequência em que são usados. Com essa avaliação, se retira do ambiente tudo aquilo que não deve estar lá, mantendo apenas o necessário.

Para fazermos essa movimentação, podemos classificar os itens em três categorias de utilização, segundo Fernando Corrêa (2019):

I Utilização imediata: estes devem ficar no posto de trabalho. Por exemplo, uma ferramenta para ajuste constante da máquina;

II Utilização rotineira: estes não são utilizados com a mesma frequência. Assim, podem ficar um pouco mais afastados;

III Utilização esporádica: estes podem passar dias sem ser utilizados. Por esta razão, podem ser guardados ainda mais distantes do posto de trabalho.

Fazendo uma analogia a esses tipos de classificação ao número de vendas, podemos utilizar o Senso Seiri para organizar o estoque de acordo com a quantidade vendida em determinado período, utilizando-o em conjunto com o Teorema de Pareto.

2.1.2 Seiton (Senso de Organização)

O Senso de Organização, Senso Seiton, é o segundo senso dentro da metodologia 5S, sendo o senso responsável por estabelecer as boas práticas para a organização do estudo. O principal objetivo do Seiton é a redução de tempo de um processo, podendo ser desde um processo de ambiente físico, como um processo produtivo de fato, até um processo de ambiente virtual, onde podemos otimizar o tempo de procura de arquivos dentro de um diretório de documentos, por exemplo.

Com as boas práticas a serem implementadas, que seria basicamente a organização dos ambientes e espaços, deixando cada material onde realmente deve estar, podemos garantir um aumento de produtividade e eficiência, e reduzirmos os desperdícios de tempo de cada atividade.

Nossos principais objetivos com a aplicação de senso serão:

1 Otimização na busca/localização dos itens a serem separados para entrega: Com os materiais estocados nos lugares corretos, conforme definido em sua classificação de relevância, teremos um estoque mais organizado, e minimizaremos o tempo de separação, uma vez que os funcionários não precisarão desperdiçar tempo procurando os itens por todo o galpão;

2 Redução do tempo de separação: Com a otimização da organização dos itens, o tempo de separação dos pedidos é reduzido, já que os itens de maior frequência de venda estarão dispostos mais perto do local de saída. A partir disso, o tempo de separação das maiores vendas é otimizado, gerando uma diminuição de desperdício de tempo e melhoria na produtividade e no lucro;

3 Melhoria no armazenamento: Além da mudança da disposição e alocação dos materiais, com este senso podemos melhorar a disposição de outros itens que auxiliam os funcionários na separação, como carrinhos, mesas, prateleiras etc. Assim garantimos um ambiente mais organizado, limpo e de maior segurança.

2.1.2.1 Aplicação do Teorema de Pareto a partir de análise feita com o 5S

O Diagrama de Pareto tem como finalidade mostrar a importância de todas as condições, a fim de, escolher o ponto de partida para solução do problema, identificar a causa básica do problema e monitorar o sucesso. (MACHADO, 2012, p. 49). Ou seja, o diagrama mostra que para uma vasta gama de assuntos, geralmente 80% dos resultados de um estudo resultam de 20% de suas causas. Com isso, pode-se dizer que uma pequena parcela de um montante tem um grande efeito quando se analisa o cenário como um todo. Este é um conceito importante que auxilia no entendimento das prioridades dos processos, possibilitando um resultado mais assertivo e de maior impacto.

O Teorema também é utilizado para visualizar e classificar os processos das empresas por ordem e importância, identificando os erros, custos, riscos e problemas. O objetivo é criar um gráfico que auxiliará, mostrando de forma decrescente, os processos que causam maior efeito para a empresa. Seria muito importante se todas as empresas utilizassem esse método para ajudar na tomada de decisões. (FALCONI, 2009). No caso em estudo, será aplicado a fim de identificar quais são os itens mais vendidos pela distribuidora, isto é, os 20% de itens que representam a relevância de 80% do faturamento da empresa. Uma vez que esses itens forem identificados, pode-se organizar o layout e distribuição do estoque de modo a deixar esses itens em lugares de mais fácil acesso dentro do galpão de saída de materiais.

Com a otimização da organização dos itens, o tempo de separação dos pedidos é reduzido, uma vez que os itens de maior frequência de venda estarão dispostos mais perto do local de saída. A partir disso, o tempo de separação das maiores vendas é otimizado, gerando uma diminuição de desperdício de tempo e melhoria na produtividade e no lucro.

A partir do gráfico obtido, realizou-se uma classificação conhecida como Curva ABC que, basicamente, classifica os materiais por ordem de relevância, sendo A igual a aproximadamente 20% dos itens, B igual a aproximadamente 30% e C igual ao restante de aproximadamente 50%. O intuito com essa aplicação é, a partir desse estudo de classificação, reduzir o tempo de preparação e coleta destes itens, deixando os itens de classe A mais próximos do local de coleta, e na sequência os itens de classificação B e depois C. Com essa divisão, embasados no senso Seiton de organização, será possível garantir um fluxo logístico interno mais eficiente.

“O Princípio 80/20 pode – e deveria – ser usado por toda pessoa inteligente em seu cotidiano, e por toda organização, grupo social e forma da sociedade. É um conceito que ajuda os indivíduos e os grupos a obterem muito mais com muito menos esforço. O Princípio 80/20 pode elevar a eficácia pessoal e a felicidade. Pode multiplicar a lucratividade das corporações e a eficácia de qualquer empresa. Ele contém a resposta para aumentar a qualidade e a quantidade dos serviços públicos, ao mesmo tempo em que pode cortar seus custos.” (KOCH, 2015, p. 13).

2.1.3 Seiso (Senso de Limpeza)

Seiso é o terceiro senso dentro da metodologia 5S e abrange a limpeza do ambiente de trabalho, pois é evidente que a poeira, sujeira e demais sujidades podem afetar negativamente na saúde daqueles que estão em constante contato com essas impurezas, além de poder ocasionar um mal funcionamento de equipamentos e o aparecimento de insetos e/ou fungos indesejados, tornando aquele ambiente anti-higiênico e até mesmo perigoso. Ainda que a filosofia principal desse senso seja o ato de não sujar, sabe-se que a limpeza não pode ser evitada em alguns aspectos e, quando necessária, precisa ser feita de forma sistemática, garantindo a organização.

Entretanto, o Seiso vai além do óbvio e abrange o armazenamento de informações, que deve ser criterioso, mantendo somente aquilo que é de extrema importância para os processos e negócios da empresa. Assim como a comunicação interna (entre funcionários) e externa (fornecedores, clientes), que deve ser feita de forma clara e transparente.

“A prática do senso Seiso é essencial para manter um ambiente de trabalho saudável e produtivo. Ela envolve a eliminação de fontes de sujeira e desordem, garantindo que tudo esteja sempre limpo e organizado” (HIRANO, 1995). Com a aplicação do Seiso, teremos um ambiente mais seguro, maior facilidade para encontrar produtos e informações, funcionários mais satisfeitos, menos falhas nos equipamentos, prevenção de acidentes e diversos outros benefícios.

2.1.4 Seiketsu (Senso de Padronização)

Seiketsu é o quarto senso e é responsável pela padronização, higiene, saúde e integridade. Este senso tem como objetivo elaborar atividades padronizadas para manter a realização dos três sensos anteriores, ou seja, será preciso criar rotinas e registros para certificar que a organização do ambiente está sendo realizada da forma exigida pela ferramenta da qualidade. Não limitando apenas às atividades dos colaboradores, a gestão também precisa estar adequada ao senso, gerando e realizando comunicações compreensíveis e garantindo relações interpessoais saudáveis dentro e fora do ambiente de trabalho.

Com a realização do Seiketsu não haverá dúvidas referente à organização conquistada e que deve ser mantida, tornando um senso vital para assegurar a manutenção dos três sensos anteriores. Pois está relacionado diretamente a melhoria do dia a dia dos colaboradores, causando engajamento natural para manter o sistema funcionando e facilitando assim a aplicação do último senso.

2.1.5 Shitsuke (Senso de Autodisciplina)

O quinto senso, traduzido como senso de autodisciplina, Shitsuke é o mais desafiador, pois após arrumar, organizar e limpar o ambiente de trabalho, deve-se manter todo o progresso obtido nos quatro primeiros sensos. Ou seja, deve-se tornar cultural e habitual as ações realizadas nos outros quatro sensos.

E para que esse hábito ocorra, os colaboradores devem ser envolvidos a fim de entenderem seu papel, seus deveres e para compreenderem os benefícios da filosofia 5S. Além de garantir o pleno entendimento da importância e da necessidade de compromisso, as metas e resultados obtidos devem ser sempre comunicadas aos colaboradores, pois isso ajuda a mantê-los motivados e engajados.

Portanto, este senso trata-se, no geral, de uma forma de disciplina, pois o intuito é que as pessoas realizem as tarefas que têm de serem feitas, da maneira que devem ser realizadas, no momento devido, mesmo que ninguém esteja olhando.

2.2 Diagrama de Ishikawa

O Diagrama de Ishikawa, também conhecido como Diagrama Espinha de Peixe, foi criado por Kaoru Ishikawa em 1943. Kaoru foi um engenheiro químico e criou esse método visando ajudar a resolver os problemas de produtividade nas organizações, uma vez que o diagrama de Ishikawa simplifica processos considerados complexos dividindo-os em processos mais simples e, portanto, mais controláveis (TUBINO, 2000). Ou seja, o ato de destrinchar um processo de forma aparentemente ingênua e por etapas, faz com que as falhas sejam mais facilmente expostas.

Para Werkema (1995), o diagrama de causa e efeito se configura como sendo uma ferramenta utilizada para apresentar a relação existente entre um resultado de um processo, que no caso referia-se ao efeito e os fatores que possam ter modificado o resultado do processo considerado. Na metodologia, todo problema tem causas específicas, e essas causas devem ser analisadas e testadas, uma a uma, a fim de comprovar qual delas está realmente causando o efeito (problema) que se quer eliminar. Eliminado as causas, eliminase o problema. Em outras palavras, este método auxilia a analisar os processos atuais, em diferentes pontos, relacionando falhas em diversos setores, que estão resultando em problemas a serem analisados.

O Diagrama Espinha de Peixe é um método bastante efetivo na busca das raízes do problema (SLACK, 2009) e montado baseado em 6 tópicos que, no geral, tendem a englobar grande parte das causas de problemas em uma empresa. Esses tópicos são conhecidos como 6M (Método; Máquina; Medida; Meio Ambiente; Material; Mão de Obra), são tópicos que estão relacionados a processos dentro das empresas e podem ser aplicados em qualquer área onde se deseja identificar causas raízes de falhas no processo. Assim, sempre que método de análise for empregado, é recomendado utilizar os 6Ms para definição das causas.

2.3 Matriz GUT – Matriz de Priorização

A Matriz G.U.T foi criada por Charles H. Kepner e Benjamin B. Tregoe em 1981, e tem como principal objetivo auxiliar na tomada de decisões, garantindo que os problemas mais urgentes e importantes sejam tratados como prioridade. Neste caso utilizaremos a Matriz G.U.T. em conjunto com o Diagrama de Ishikawa para identificarmos as principais falhas do nosso processo e então priorizar onde devemos focar e agir primeiro.

Apesar de simples, a Matriz GUT é de grande valia em nossas análises. Após levantarmos as falhas, temos três critérios a serem avaliados para cada falha, são eles: Gravidade, Urgência e Tendência. Esses critérios são avaliados com notas que variam de 1 a 5, sendo sempre 1 para menos relevante e 5 para mais relevante. Uma vez que as notas estejam estabelecidas é feita uma multiplicação entre esses valores uma nota final é obtida, após feito para toda a nossa tabela, podemos identificar onde devemos focar, que serão as falhas que apresentarem maior valor final.

Essa ferramenta nos ajuda na priorização de ações, nos auxiliando a ter uma visão clara dos problemas facilitando a compreensão das falhas dos nossos processos, com isso nos possibilita seguir na direção mais eficiente que nos traga mais resultados e melhorias evidentes.

3. Materiais e Métodos

Este ATCC trata-se de um estudo de caso em uma distribuidora de descartáveis localizada na região da Vila Guarani, na Zona Sul de São Paulo, composta por dois estoques e uma loja. A empresa atua no mercado desde 1995 e, além dos proprietários que atuam na gestão do negócio, possui nove colaboradores.

A visita inicial foi realizada em 21 de janeiro de 2023, com o intuito de conhecer o estabelecimento, o seu funcionamento, coletar algumas imagens para fins de demonstração visual e conversar com o proprietário para entender quais as problemáticas do negócio. Em resumo, a grande questão é a relação entre espaço x produto, ou seja, o espaço dos estoques é relativamente pequeno para a quantidade de produtos que precisam ser armazenados, ocasionando uma dificuldade de organização e locomoção pelos ambientes. Em alguns setores, até mesmo o acesso aos interruptores de iluminação é dificultoso, contrariando o que diz a NR-17: ‘em todos os locais de trabalho deve haver iluminação adequada, natural ou artificial, geral ou suplementar, apropriada à natureza da atividade’.’

A falta de luminosidade e de espaço para movimentação, aliadas à inexistência de sinalização de segurança nos recintos, pode resultar em acidentes de trabalho como, por exemplo, quedas de caixas mal armazenadas ou de pessoas. Observa-se também que não há equipamentos de combate a incêndio e, em alguns setores, a presença de entulhos compartilhando o mesmo ambiente com alguns produtos.

As figuras 2,3,4 e 5 mostram a disposição dos ambientes no momento da visita.

Figura 2: Mofo localizado no teto do ambiente do estoque de produtos.

Fonte: Os autores (2023)

Figura 3: Comparação de ambientes do próprio estoque. Podemos perceber aqui que há diversos produtos em um ambiente e o outro está quase vazio.

Fonte: Os autores (2023)

Figura 4: Produtos localizados na passagem de pessoas.

Fonte: Os autores (2023)

Figura 5: Exemplo de ambiente com ausência de luz e entulho armazenado junto aos produtos.

Fonte: Os autores (2023)

Posteriormente, foram realizadas mais duas reuniões com o proprietário no local de estudo para detalhar as questões organizacionais, o modelo de gestão e funcionamento dos processos. Percebe-se que o gestor é acessível a mudanças e sugestões dos colaboradores referentes ao negócio desde que previamente comunicadas e que não impacte no devido funcionamento das atividades. Ainda se tem que:

a) O contato com fornecedores de maior porte ou com necessidades de maior domínio do mercado são centralizados no gestor, assim como quaisquer problemas relacionados ao abastecimento;

b) A compra de alguns produtos é feita sem a real necessidade, e, para os produtos de alta rotatividade, utiliza-se a lógica do ‘ponto de pedido’ de forma intuitiva e não intencional;

c) Os colaboradores possuem funções específicas, mas também são aptos a realizar tarefas diferentes das habituais quando necessário;

d) Não há um processo definido para reposição, há recomendações por parte do gestor, mas fica a cargo do funcionário responsável repor da forma como julgar melhor;

e) A limpeza do local é feita a cada 15 dias por um terceirizado. No dia a dia, não há ninguém responsável pela higienização.

O proprietário, quando questionado sobre qual a forma de controle de saída dos produtos, informou que tem uma certa dificuldade de fazê-lo por ter mercadorias por kg, por pacote, por caixa, entre outros. Mas mantém os dados armazenados em planilhas no Microsoft Excel e compartilhou todos os dados necessários para que a análise pudesse ser completa. Após a coleta dos dados da empresa, realizaram-se algumas reuniões apenas com os autores para estudar todas as questões levantadas e definir a melhor abordagem para minimizar os problemas e oferecer benefícios para a distribuidora. Com base no que foi apurado, ficou decidido que a aplicação da metodologia 5S seria o caminho mais adequado para reduzir as falhas encontradas em todos os âmbitos da organização, oferecendo uma solução completa. O Gráfico de Pareto foi utilizado como auxílio para a etapa de organização do 5S. Para construção do Diagrama de Ishikawa e da Matriz de GUT, que apoiam a metodologia escolhida, realizaram-se encontros de brainstorming e para embasar, entender e fundamentar o estudo, realizou-se pesquisas bibliográficas dos autores mais relevantes do tema.

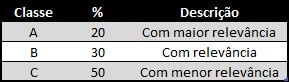

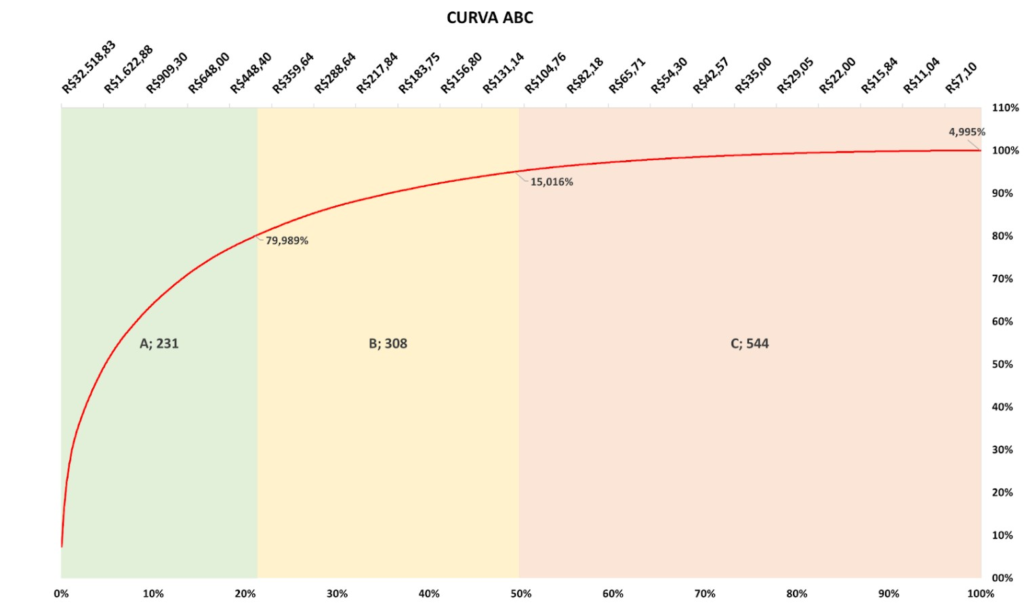

O Gráfico de Pareto foi produzido utilizando como base os dados de vendas, preço dos produtos e quais produtos existem no estoque, fornecidos pela empresa. A partir disso, foi possível analisar e tratar os dados, através do Microsoft Excel, para classificá-los por ordem de relevância, como mostra a figura 6. Subsequentemente foi possível gerar um gráfico onde se pode observar a quantidade de produtos e sua classificação, como mostra a figura 7.

Figura 6: Tabela de classificação da curva ABC

Fonte: Os autores (2023)

Figura 7 – Curva ABC dos produtos existentes no estoque

Fonte: Os Autores (2023)

Se enquadram na categoria classe A, 231 produtos, representando a maioria do lucro da empresa; classe B, 308 produtos relevantes e classe C os restantes 544 produtos com menor relevância. Como essas informações já é possível determinar quais produtos devem ser priorizados no momento da organização, passo 2 do 5S, Seiton.

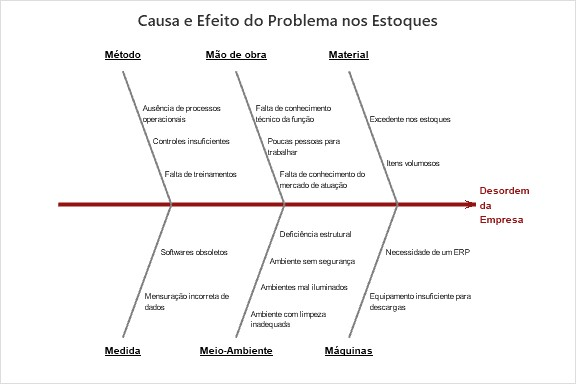

Utilizando o Diagrama de Ishikawa, a partir do brainstorming, pode-se identificar quais as falhas observadas compõem o problema de desordem dentro dos estoques. Para a produção do diagrama foi utilizado o Minitab, software para fins estatísticos.

Figura 8 – Diagrama de Ishikawa (causa e efeito) do Estoque

Fonte: Os Autores (2023)

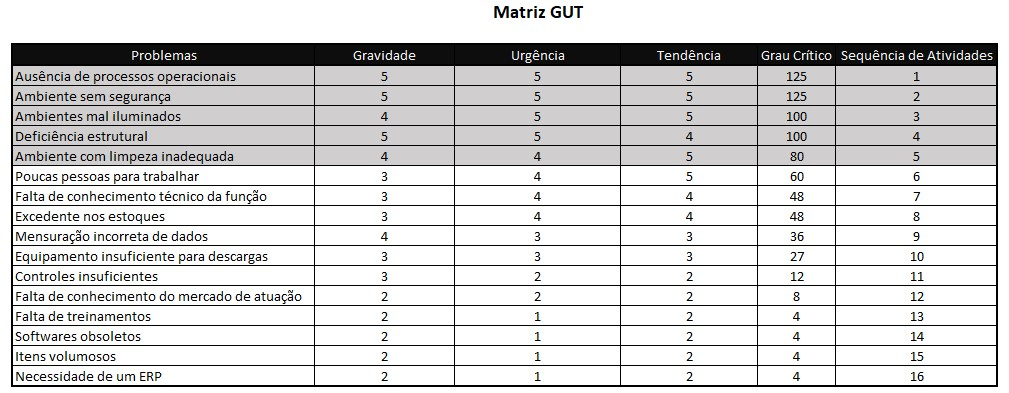

A partir do Ishikawa, cada causa, que compõe o diagrama, foi analisada individualmente utilizando a Matriz GUT, produzida pelos autores no Microsoft Office Excel, para classificálas e priorizá-las segundo sua gravidade e urgência.

Figura 9 – Matriz GUT determinando a ordem de resolução dos problemas

Fonte: Os Autores (2023)

A figura 9 mostra a sequência de resolução dos problemas de acordo com seu grau crítico e os cinco mais altos foram os priorizados neste presente estudo. Ainda é importante ressaltar que os demais problemas não devem e não serão ignorados, pois todos possuem influência na empresa, mas se impossibilita resolver todos os problemas de uma só vez, se tornando importante priorizá-los.

Portanto, com estas informações e resultados no leque, é possível propor soluções que deixem o ambiente mais seguro, limpo e organizado, seguindo assim a metodologia 5S.

4. Resultados e discussões

Após análise conjunta de todas as falhas encontradas, conforme exposto acima, realizouse uma busca acerca da melhor alternativa para minimizar e, futuramente, solucionar todos os problemas.

Inicialmente, recomenda-se o tratamento das áreas onde há presença de mofo e infiltrações, de acordo com a figura 2, tendo em vista que o primeiro pode gerar problemas respiratórios enquanto o segundo pode acarretar danos estruturais. Em conjunto, deve-se adequar a iluminação dos ambientes, que é escassa e precária, seguindo orientações da NR-

17 “a iluminação geral deve ser uniformemente distribuída e difusa.”

Ademais, observou-se que muitos produtos de maior vazão estavam dispostos em locais mais distantes dentro dos estoques. Com o intuito de transformar o layout, posicionando essas mercadorias de forma mais adequada e de modo a facilitar a retirada, sugere-se organizá-las de acordo com o Teorema de Pareto apresentado na imagem 7, que aponta quais são os produtos que têm maior saída e agregam maior lucro. Nesse passo, a reestruturação do ambiente permite a aplicação do Senso Seiri.

Ainda acerca da mudança no arranjo e visando a segurança e conforto dos colaboradores, os produtos que antes eram alocados uns sobre os outros, na lateral das escadas e até mesmo em suportes improvisados, conforme observado nas figuras 3 e 4, após a aplicação da metodologia 5S, devem ser posicionados em prateleiras específicas para indústrias. Dessa forma, será possível manter a organização e segurança dos ambientes, deixando o espaço livre para limpeza e locomoção; além de extinguir riscos de quedas. Quanto a problemática dos itens volumosos apresentada na Matriz GUT e embasando-se no Senso Seiton, para itens como caixas de copos plásticos que são vendidos por caixa, mas também em pacotes menores, sugere-se alocar as caixas que serão vendidas dessa forma juntamente com outros produtos de maior tamanho, como as bobinas de plástico bolha, nos ambientes de maior espaço dentro do estoque; os pacotes podem ser posicionados nas prateleiras normalmente.

Sabe-se que há excedentes de produtos nos armazéns e que, para alguns pedidos a compra é feita utilizando a lógica do ponto de pedido de forma intuitiva e, para os demais, de forma fixa, recebendo sempre quantidades fechadas mensalmente. Com base nisso, sugere-se calcular efetivamente o ponto de pedido de todos os produtos e, havendo possibilidade, negociar com os fornecedores os recebimentos fixos.

Quanto à higienização do local, utilizando-se do Senso Seiso, sabe-se que a cultura de não sujar é crucial para manter a organização dos ambientes, mas a limpeza faz-se indispensável em alguns casos e, dessa forma, deve ser feita de forma recorrente. Com base nisso, é desejado que houvesse um colaborador responsável pela despoluição diária. Entretanto, conforme limitações da distribuidora, é adequado que a higienização do local seja feita toda semana e não mais de forma quinzenal.

No que diz respeito à segurança no trabalho e apoiando-se na NR-12 “a sinalização de segurança deve:

a) ficar destacada na máquina ou equipamento;

b) ficar em localização claramente visível;

c) ser de fácil compreensão.”.

Como não há a presença de sinalizações de segurança e equipamentos em caso de incêndio, é imprescindível que seja feita a regularização desses quesitos, ou seja, instalação de extintores e orientações visuais. Além disto, ainda que não haja obrigatoriedade, recomenda-se que, com base na quantidade de funcionários, pelo menos dois colaboradores sejam brigadistas.

Em relação a gestão, sabe-se que um dos proprietários é também responsável pela gestão da empresa como um todo. Exibe bastante confiança no time, mas opta por não sair do controle. A partir disso, para que os funcionários tenham maior autonomia e para que o gestor consiga atuar num papel mais estratégico, aconselha-se que os funcionários sejam capacitados por meio de treinamentos internos acerca do mercado de atuação e pela criação de um programa de incentivo ao estudo, por meio de alguma parceria com uma instituição de ensino da preferência do proprietário.

Para que os colaboradores não precisem constantemente trabalhar períodos superiores ao acordado e, eventualmente, desempenhar funções que não as primárias, faz-se necessário a contratação de um quadro maior. Assim sendo, a equipe poderá executar as tarefas de forma mais produtiva e sem sobrecarga.

No que se refere aos processos e controles internos, nota-se que a mensuração realizada atualmente é extremamente passível de erros, sendo feita de forma manual e por uma única pessoa, não passando por validações. Essa problemática foi percebida no momento de recebimento dos dados necessários para o estudo, que precisaram ser tratados antes de prosseguir-se com a análise feita. Para que falhas sejam evitadas, aconselha-se que o gestor invista num sistema ERP, que é definido como “um sistema que visa integrar informações de diversas áreas da empresa, como finanças, vendas, logística, recursos humanos e produção, com o objetivo de otimizar a gestão empresarial” (OLIVEIRA, 2016). Com isso, extingue-se o problema dos softwares obsoletos e problemas de manipulação incorreta dos dados.

Empregando o Senso Seiketsu, faz-se necessário o acompanhamento efetivo no dia a dia, para que a qualidade seja mantida e os benefícios com a aplicação dos três primeiros sensos seja efetiva.

Por fim, utilizando-se do Shitsuke, o último e mais desafiador Senso, para que a cultura do 5S seja disseminada e os ganhos sejam duradouros e consistentes, será realizado um treinamento da metodologia 5S na distribuidora para todos os colaboradores de forma dinâmica, para que todos tenham consciência da importância individual na qualidade do ambiente e dos resultados.

5. Conclusão

O objetivo principal deste estudo foi realizar uma análise detalhada na distribuidora em questão utilizando as principais ferramentas da qualidade a fim de propor melhorias tanto organizacionais, quanto gerenciais, que possam contribuir para a redução de custos e melhoria na eficiência dos processos.

Foi possível notar que as metodologias aplicadas estão diretamente ligadas à satisfação dos clientes, pois através delas conseguiu-se realizar melhorias e controlar a qualidade do serviço ofertado.

Neste artigo, foi realizado o levantamento dos dados da empresa e a análise dos mesmos através das ferramentas da qualidade, Gráfico de Pareto, Diagrama Ishikawa e Matriz GUT, alimentando os sensos da Metodologia 5s. O uso dessas ferramentas possibilitou identificar, priorizar e sugerir soluções para os gargalos existentes. Percebeu-se que as ferramentas são complementares, ou seja, quando usadas em conjunto, permitem detectar detalhadamente as principais problemáticas envolvidas no gerenciamento dos recursos.

Pode-se concluir que as ferramentas utilizadas são apenas um meio para alcançar melhores resultados. Para que se tenha continuidade nas melhorias do processo, é necessário o engajamento de toda a equipe com uma mudança de pensamento focado na satisfação do cliente. Com isso, sugeriu-se um conjunto de ações para auxiliar no atingimento dos objetivos de redução de custos e desperdícios, impactando diretamente na lucratividade da organização. O artigo, bem como todos os estudos realizados, foram integralmente disponibilizados para que a empresa possa implementar as soluções propostas a fim de melhorar seus resultados.

6. Agradecimentos

Agradecemos primeiramente a Deus, a todos os nossos familiares e amigos, que nos deram forças para que superássemos todas as etapas do presente curso. Agradecemos também ao nosso orientador, que foi fundamental para que conseguíssemos elaborar esse trabalho. Agradecemos, por fim, a todos os professores da Universidade São Judas Tadeu por todo o conteúdo transmitido nas disciplinas do curso de Engenharia de Produção.

7. Referências bibliográficas

Internet

AALOK. Consequências na saúde do funcionário decorrentes da má iluminação no ambiente de trabalho. Disponível em: <https://aalok.com.br/blog/consequencias-nasaude-do-funcionario-decorrentes-da-ma-iluminacao-no-ambiente-de-trabalho/#:~:text=A%20inadequa%C3%A7%C3%A3o%20da%20ilumina%C3%A7%C3%A3o%2C%20por,ambiente%20mais%20suscet%C3%ADvel%20a%20acidentes> Acesso em: 11 de abril de 2023 às 16h19.

Livro

FALCONI, Vicente. TQC: Controle da qualidade total no estilo japonês. Nova Lima/MG: Falconi, 2009.

Artigo de periódico

GUPTA, S.; JAIN, S, K. An application of 5S concept to organize the workplace at a scientific instruments manufacturing company. International Journal of Lean Six Sigma, pp. 7388, 2015.

Internet

HARUMI, Jaqueline. Covid-19 e embalagem: Ital aponta reflexos da pandemia em sustentabilidade e tendências no mercado. Instituto de Tecnologia de Alimentos. 25 de setembro de 2020. Disponível em: <https://ital.agricultura.sp.gov.br/noticia/covid-19-e-embalagem-ital-aponta-reflexos-da-pandemia-em-sustentabilidade-e-tendencias-no-mercado> Acesso em: 22 de maio de 2023 às 14h50.

Livro

HIRANO, Hiroyuki. 5 Pillars of the Visual Workplace: The Sourcebook for 5S Implementation. Productivity Press, 1995.

Livro

ISHIKAWA, Kaoru. What is Total Quality Control? The Japanese Way. Prentice-Hall, 1985.

Internet

ISO FLEX. Metodologia 5S: como implementar e quais são seus benefícios? Disponível em: <https://isoflex.com.br/blog-metodologia-5S/#> Acesso em: 26 de março de 2023, às 20h45.

Livro

KOCH, Richard. O Poder 80/20: Os segredos para conseguir mais com menos nos negócios e na vida. São Paulo: Gutenberg, 2015.

Internet

LOPES, Sueldo Câmara Júnior. Relatório de implantação do programa 5S. Disponível em: <https://administradores.com.br/artigos/relatorio-de-implantacao-do-programa-5S> Acesso em: 11 de abril de 2023 às 9h46.

Livro

MACHADO, Simone. Gestão da Qualidade. Inhumas/GO: e-Tec Brasil, 2012.

Internet

NAPOLEÃO, Bianca Minetto. 5S. Disponível em: <https://ferramentasdaqualidade.org/5S/#:~:text=O%205S%20surgiu%20no%20Jap%C3%A3o,durante%20a%20crise%20p%C3%B3s%2Dguerra> Acesso em: 05 de abril de 2023 às 15h30.

Livro

OLIVEIRA, Djalma de Pinho Rebouças. Sistemas de Informações Gerenciais: Estratégicas, Táticas, Operacionais. Atlas, 2016.

Livro Virtual

RAMOS CORRÊA, Fernando. Gestão da Qualidade. Volume único. Rio de Janeiro: Fundação Cecierj, 2019. Disponível em: <https://canal.cecierj.edu.br/recurso/17264> Acesso em: 25 de março de 2023 às 16h40

Internet

SILVA, Caio. Ferramenta 5S e suas Implicações na Gestão da Qualidade Total. Disponível em: <https://8quali.com.br/o-que-realmente-e-e-de-onde-surgiu-o-

5s/#:~:text=No%20Brasil%2C%20a%20sua%20execu%C3%A7%C3%A3o,todos%20os%20processos%20das%20empresas> Acesso em: 05 de abril de 2023 às 15h30.

Internet

SLACK, N.; CHAMBERS, S.; HARLAND, C.; HARRISON, A.; JOHNSTON, R. Administração da Produção. Revisão técnica Henrique Corrêia, Irineu Giaresi. São Paulo: Atlas, 2009.

Livro

TUBINO, D. F. Manual de planejamento e controle da produção. São Paulo: Atlas, 2000.

Internet

VITAT. Redação. Infiltração em casa: riscos, causas e como conter. Disponível em: <https://vitat.com.br/infiltracao-em-casa-riscos-causas-e-como-conter/#:~:text=A%20infiltra%C3%A7%C3%A3o%20pode%20causar%20bolor,basta%20apenas%20tratar%20a%20doen%C3%A7a> Acesso em: 11 de abril de 2023 às 16h25.

Livro

WERKEMA, M.C.C. Ferramentas estatísticas básicas para o gerenciamento de processos. Belo Horizonte: Fundação Cristiano Ottoni, 1995.

FILIAÇÃO