REGISTRO DOI:10.5281/zenodo.11352194

Juliana Pinheiro Neves de Souza¹

RESUMO

O avanço tecnológico, aliado às condições de clima favoráveis, fez com que o Brasil permanecesse entre os países que mais produzem e exportam polpa kraft de mercado. A biomassa madeireira é mais utilizada atualmente para produção de polpa celulósica, mas existe um grande investimento em matérias-primas alternativas para suprir a demanda das grandes indústrias. Devido aos processos de biorrefinaria, hoje é possível agregar valor a todos os principais constituintes da madeira, sendo eles a celulose, a hemicelulose e a lignina. O processo kraft é o mais utilizado mundialmente, sendo que o rendimento de polpa para produção de papel de imprimir e escrever se aproxima de 50,0% na maioria dos casos. Ao longo dos anos, o processo kraft sofreu modificações, com objetivo de obter um produto final de melhor qualidade, a partir dos processos CompactCooking™ e Lo-Solids. O branqueamento ocorre em diferentes etapas, visando degradar o teor de lignina residual contida na polpa marrom e também modificar grupos cromóforos. A recuperação do licor negro é uma etapa que viabiliza economicamente o processo kraft, fazendo com que a indústria produza sua própria energia e recupere o licor branco utilizado no cozimento os cavacos. Durante o processo kraft, o aumento da carga alcalina aplicada fez com que ocorresse diminuição do rendimento, número kappa e teor de rejeitos da polpa celulósica. A densidade básica da madeira não mostrou relação significativa com o rendimento depurado, e a variação das condições de cozimento apresentou alto índice de significância quando avaliou-se as características físico-mecânicas do papel.

Palavras-chave: Processo kraft, Celulose, Lignina

ABSTRACT

Technological advances, allied to favorable climate conditions, meant that Brazil remained among the countries that most produce and export kraft pulp on the market. Wood biomass is currently most used for the production of cellulosic pulp, but there is a large investment in alternative raw materials to meet the demand of large industries. Due to biorefinery processes, it is now possible to add value to all the main constituents of wood, namely cellulose, hemicellulose and lignin. The kraft process is the most used worldwide, and the pulp yield for the production of printing and writing paper is close to 50.0% in most cases. Over the years, the kraft process has undergone modifications, with the objective of obtaining a better quality final product, from the CompactCooking™ and Lo- Solids processes. Bleaching occurs in different stages, aiming to degrade the residual lignin content contained in the brown pulp and also to modify chromophore groups. The recovery of black liquor is a step that makes the kraft process economically viable, making the industry produce its own energy and recover the white liquor used in cooking the chips. During the kraft process, the increase in the applied alkaline charge caused a decrease in yield, kappa number and reject content of the cellulosic pulp. The basic wood density did not show a significant relationship with the screened yield, and the variation in cooking conditions showed a high level of significance when the physical-mechanical characteristics of the paper were evaluated.

Keywords: Kraft Process, Cellulose, Lignin

1 INTRODUÇÃO

Em meio à crise sanitária em que vivemos nos últimos anos, resultando no colapso da esfera econômica, muitas empresas fracassaram e, ao mesmo tempo, foram levadas à falência. Para contornar esta situação, como ocorreu na revolução industrial iniciada na Inglaterra, no século XVIII, os países passaram a demandar por novas transformações, referentes à inovação, mudanças tecnológicas e melhoria na exploração dos recursos naturais, de maneira sustentável.

O desenvolvimento de projetos, utilizando matérias-primas alternativas e renováveis, apresenta elevado potencial de estudo no setor florestal, permitindo a exploração de diferentes métodos de produção, e redução dos custos e impactos ambientais. É visto que nos próximos anos, os investimentos em insumos renováveis se tornarão mais importantes, em virtude à necessidade pela produção de materiais que apresentem viabilidade em substituir os produtos petroquímicos.

No cenário mundial, o Brasil é o segundo maior produtor e o maior exportador de polpa celulósica obtida através da deslignificação da madeira (IBÁ, 2020). Para esse fim, os gêneros Eucalyptus e Pinus são os mais utilizados mundialmente (IBÁ, 2020). Esse segmento representa hoje cerca de 1,3% do PIB nacional brasileiro e 6,9% do PIB industrial, sendo considerado um setor que maximiza a economia do país (IBÁ, 2020). Ainda que o Brasil apresenta área plantada de eucalipto que supera os 5,6 milhões de hectares (IBÁ, 2017), há fatores que potencializam a necessidade em se obter fontes alternativas de produção, como as tendências de aumento no custo de processamento da madeira e competição com outros setores industriais (BORGES et al., 2018).

Atualmente, para a produção da pasta celulósica, existem diversos processos, sendo classificados em mecânicos, termomecânicos, semi químicos e químicos. Entre as diversas empresas produtoras de celulose comercial, de acordo com o guia da ABTCP, o processo Kraft é o mais utilizado, na qual ocorre a transformação da biomassa em fibras individualizadas.

O processo kraft apresenta algumas vantagens, como a capacidade de fornecer perdas mínimas dos reagentes químicos utilizados, e máxima eficiência energética (FOELKEL, 2009). A indústria de celulose Kraft é capaz de gerar sua

própria energia, a partir da queima do licor preto (licor residual de cozimento), pois cerca da metade do peso da madeira é dissolvida durante o processo de cozimento dos cavacos de madeira, que se converte em um biocombustível (FOELKEL, 2009).

Apresentando um incremento médio anual (IMA) de madeira de 40 m³/ha para o eucalipto, as florestas plantadas pelo setor celulósico brasileiro são as mais produtivas do mundo, sendo que para espécies de Pinus, este valor atinge cerca de 35 m³/há (BRACELPA, 2009). Isso foi possível em base aos resultados de 30 anos de pesquisas em melhoramento genético, por meio do cruzamento de diferentes variedades. Ao longo dos anos, foram surgindo clones mais resistentes a pragas, com maior potencial de crescimento e maior qualidade e quantidade de fibras celulósicas. Em adição ao clima favorável do Brasil, as pesquisas levam à maior produtividade nos plantios (BRACELPA, 2009).

Entre as diferentes etapas que englobam a tecnologia kraft, o processo permite a recuperação das soluções químicas utilizadas no cozimento da biomassa, tornando-o um ciclo fechado e economicamente viável, devido produção de energia gerada pela queima do licor negro nas caldeiras de recuperação.

Em resposta ao avanço tecnológico e aos investimentos em pesquisas e desenvolvimento, a reciclagem e o reaproveitamento de determinados compostos, considerados rejeitos, passaram a ser estudados e aplicados em alguns segmentos industriais. A Biorrefinaria vem surgindo como um novo modelo de reaproveitamento de insumos e possibilita à indústria de celulose e papel ter seus processos e equipamentos altamente integrados, produz uma gama de produtos de maior valor agregado, como combustíveis, energia e químicos. Por muitos autores, este é um conceito análogo às refinarias petroquímicas (NREL; DOE apud KAMM; GRUBER; KAMM, 2006).

Em virtude à Biorrefinaria, é possível realizá-la de duas maneiras distintas, sendo elas a bioquímica, que atua no uso de um agente biológico para conversão dos carboidratos da biomassa em combustíveis líquidos e produtos químicos, e a termoquímica, com a utilização do vapor d’água em seu processo.

No Brasil, a principal aplicação da celulose de mercado é para a produção de diferentes tipos de papéis, em meio à diversos processos e matérias-primas. As chamadas fibras longa (Pinus), medindo cerca de 2 e 5 milímetros, e as fibra curta (Eucalipto), 0,5 a 2 milímetros de comprimento, são as mais utilizadas pelas unidades fabris. (YUJI et al. 2013).

Na produção de papéis de imprimir e escrever e papéis do setor tissue, como por exemplo, o papel higiênico, toalhas e guardanapos, são utilizadas fibras curtas. Por outro lado, na fabricação de embalagens e papéis especiais, é comum a utilização de fibras longas, devido a sua maior resistência físico- mecânica. Também é possível realizar a combinação das celuloses de fibra longa e curta, na qual resulta em papéis de alta qualidade, que podem aliar diversas propriedades, como maciez, opacidade e resistência, em um único produto.

Existem também, outras aplicações da celulose no mercado sendo utilizadas, por exemplo, nas indústrias têxtil, de alimentos, farmacêutica, na exploração de petróleo e na produção de bioetanol. Diferentes tipos de matérias- primas não madeireiras podem ser utilizadas na produção de polpa celulósica, como por exemplo, o bambu (Ribas Batalha et al. 2012), bagaço de cana-de- açúcar (Andrade e Colodette 2014) e o caule de milho (Behin et al. 2008).

Baseando-se em artigos científicos e pesquisas realizadas em âmbito ao setor produtivo de polpa celulósica de mercado, o presente trabalho tem como objetivo analisar e descrever todo o processo Kraft e suas tecnologias. Além disso, promover uma revisão bibliográfica que contribua nas construções teóricas, nas comparações e na validação das conclusões deste trabalho.

2 REVISÃO BIBLIOGRÁFICA

A revisão teórica referente à composição da biomassa lignocelulósica, processo de produção kraft, inovações, tendências de mercado e biorrefinaria, serão apresentadas de maneira descritiva, com base em artigos científicos e publicações em sites e revistas de âmbito acadêmico.

2.1 Principais componentes da madeira

A madeira é um material lignocelulósico, e ao mesmo tempo, uma das fontes renováveis mais abundantemente encontradas no planeta (Castro e Pereira Jr., 2010). Essa biomassa é constituída por três principais componentes químicos, sendo eles a lignina, hemicelulose e celulose, unidas entre si por ligações covalentes e pontes de hidrogênio (Jeffries, 1990). A celulose é encontrada na fração parede das fibras, dispostas como espirais, conferindo resistência à toda estrutura. A lignina envolve as fibras de celulose, cuja função é aumentar a resistência da estrutura a ataques químicos e enzimáticos. Por fim, a hemicelulose atua como um elo químico entre a celulose e a lignina (Castro, 2006). O esquema da parede celular vegetal é apresentado na Figura 1.

Figura 1. Principais componentes da parede celular vegetal Fonte: Pereira Junior, et al., (2008)

2.1.1 Hemicelulose

A hemicelulose é constituída por pentoses, hexoses, e ácidos urônicos, como por exemplo, a xilana, xiloglicana, glicomanana, galactoglicomanana e arabinogalactana (Shallom et al., 2003), sendo mais susceptível à hidrólise quando comparada à celulose. A Xilana é o principal componente da fração hemicelulósica e o segundo polissacarídeo mais abundante na natureza (Collins et al., 2005). Devido à estrutura complexa da fração hemicelulósica, torna-se necessário uma variedade de enzimas para sua degradação ou modificação. Correspondem entre 15% a 35% da parede celular vegetal (GÍRIO, et al., 2010).

Este componente apresenta alta susceptibilidade à hidrólise ácida, devido ao caráter amorfo estrutural. A polimerização da hemicelulose é inferior ao grau de polimerização da celulose. Em ambiente aquoso e elevada temperatura e pressão, forma-se ácido acético com a clivagem da hemicelulose. Os carboidratos que compõem as unidades de hemicelulose estão apresentados na Figura 2.

Figura 2. Constituintes da hemicelulose encontrada em diferentes biomassas Fonte: Rodrigues e Camargo (2008)

2.1.2 Lignina

A lignina, a macromolécula rica em anéis aromáticos, constituída de unidades de fenil-propano não fermentáveis, e está diretamente envolvida nas ligações cruzada entre moléculas de xilana e outros polissacarídeos. Sua estrutura é considerada altamente complexa e difere dos outros componentes presentes na biomassa do vegetal, na medida em que sua estrutura tridimensional não possui ligações repetitivas entre os resíduos monoméricos constituintes da macromolécula.

Existem três diferentes álcoois precursores da estrutura da lignina, sendo eles o álcool coniferílico, álcool sinapílico e o álcool p-cumarílico. A lignina pode ser classificada de acordo com seu precursor, na qual as sub estruturas fenólicas que se originam a partir desses monolignois são chamadas p-hidroxifenila (H), guaiacila (G) e siringila (S). A lignina do tipo G é encontrada principalmente em coníferas, apresentando uma estrutura mais condensada, o que dificulta sua degradação. Por outro lado, a lignina do tipo S, é encontrada principalmente em folhosas, caracterizada por obter uma estrutura pouco condensada. Em gramíneas, encontra-se principalmente a lignina do tipo H. Os monolignois são apresentados na Figura 3.

Figura 3. Monolignois formadores das subestruturas fenólicas Fonte: Laurichesse; Avérous (2014)

Este componente não pode ser fermentado, porém, poderá ser queimado para gerar eletricidade e calor, ou para produção de biocombustíveis (ZHANG, et al., 2007). A estrutura da lignina é representada na Figura 4.

Figura 4. Estrutura da lignina Fonte: Oliveira, D. R. 2018

2.1.3 Celulose

Uma vez considerado o polímero orgânico mais abundante do planeta e o maior componente da biomassa vegetal, a celulose é encontrada na forma pura, como no algodão, e associada à hemicelulose e lignina na parede celular (Lynd, 2002). Apresenta uma estrutura simples e altamente cristalina, sendo formada de monômeros de D-glicose unidos por ligações glicosídicas β-1,4. Cada resíduo de glicose tem uma orientação de 180° em relação ao resíduo adjacente, formando assim a celobiose. Cada microfibrila é sintetizada independentemente, e contém entre 2.000 e 20.000 resíduos de D-glicose. A extremidade da cadeia em que se encontra o resíduo de glicose cujo carbono anomérico não está livre é chamada de extremidade redutora; a outra extremidade é chamada não redutora (Sandgren, 2005).

Sua estrutura tende à impedir o acesso de enzimas e até mesmo de moléculas pequenas, como a água. As regiões cristalinas da celulose são intermediadas por regiões menos compactas, chamadas amorfas, em que as fibras apresentam maior distância uma das outras (Lynd, 2002).

O grau de polimerização (GP) e o índice de cristalinidade (IC) são duas importantes propriedades que ajudam na diferenciação e classificação dos polímeros celulósicos. O GP informa a frequência relativa de ligações glicosídicas internas e terminais. O IC está associado à reatividade do substrato, e pode ser quantificado pela técnica de difração de raios-X, utilizando-se equações intrínsecas ao tipo de celulose avaliada (Sun et al., 2004). Segundo Zhang e Lynd (2004) quando um polímero natural sofre tratamento ácido, geralmente, ocorrem reduções nos valores de IC e GP.

A celulose pode ser clivada por intermédio de enzimas, denominadas celulases, que reconhecem as ligações β-1,4 entre as moléculas de glicose. Quimicamente, a celulose é caracterizada como um polímero linear de alto peso molecular (KLOCK et al., 2005). A estrutura da celulose é representada na Figura 5.

Figura 5. Estrutura da celulose Fonte: KLOCK (2005)

2.2 Matérias-primas alternativas

A composição básica do material lignocelulósico depende do vegetal de origem, da espécie da planta, da região de cultivo, idade e período do ano em que se realiza a colheita do material, dentre outros fatores que a influenciam (Hassuani, 2005). A Tabela 1 ilustra a composição das principais matérias- primas utilizadas na produção de polpa celulósica.

Tabela 1. Constituintes da madeira

Fonte: Gomes e Alsina (2007)

As indústrias sucro-alcooleiras do Brasil, Índia, Cuba, China, México, Indonésia e Colômbia, são conhecidas por utilizarem grandes quantidades de bagaço de cana-de-açúcar (Cardona et al., 2010). Aproximadamente, 50% deste bagaço são utilizados na geração de energia nas usinas (destilarias), o restante é armazenado. Justifica-se, portanto, o interesse no desenvolvimento de métodos de produção biocombustíveis e produtos químicos que oferecem vantagens econômicas e ambientais (Cadorna et al., 2010). A composição química de matérias-primas com elevada utilização para produção de celulose de mercado é apresentada na Tabela 2.

Tabela 2. Composição química das diferentes matérias-primas para produção de celulose

Fonte: Lee (1997)

2.3 Processo kraft para obtenção de polpa celulósica

O cozimento classificado como alcalino, iniciou em 1854, através do processo de soda. No ano de 1884, foi patenteado o processo Kraft, sendo este uma modificação no processo soda, utilizado comercialmente, pela primeira vez em 1885 na Suécia. A palavra “Kraft” é de origem sueca e alemã que significa “força”.

O processo Kraft consiste em atuar nos cavacos com uma combinação de dois reagentes químicos, sendo eles o hidróxido de sódio (NaOH) e sulfeto de sódio (Na2S). Neste sistema ocorre a dissolução da lignina e a individualização fibras de celulose, compondo a pasta ou polpa celulósica marrom. As fibras individualizadas são apresentadas na Figura 6.

Figura 6. Individualização das fibras de celulose a partir do processo Kraft

O “licor preto” é um subproduto do processo kraft, na qual contém a parte da madeira dissolvida (lignina), combinada com reagentes químicos utilizados no início do processo. A queima deste material gera energia para a indústria, e ocorre a recuperação do “licor branco” na qual contém os produtos químicos ativos de cozimento, hidróxido de sódio (NaOH) e sulfeto de sódio (Na2S), utilizado para cozimento dos cavacos, viabilizando economicamente o funcionamento industrial.

O processo Kraft tem como principal vantagem o sistema de recuperação dos produtos químicos associado a ele e apresenta ciclos mais curtos de cozimento, se comparado a outros métodos. Por outro lado, as desvantagens deste processo são: alto custo de implantação, odor dos gases resultantes do processo, baixa altura após cozimento em relação a outros processos como o sulfito, por exemplo, baixo rendimento (40 a 50%) e alto custo de investimento inicial e branqueamento da polpa marrom.

Após a lavagem da massa marrom, ocorrem as etapas de pré- branqueamento e branqueamento, onde se faz uso de insumos como oxigênio, ozônio, peróxido de hidrogênio e dióxido de cloro para que possa obter, finalmente, a celulose branqueada. A carga alcalina e sulfidez utilizada durante a etapa de cozimento, podem ser descritas da seguinte madeira:

- Álcali total: NaOH + Na2S + Na2CO3 + Na2SO4

- Álcali ativo: NaOH + Na2S

- Álcali efetivo: NaOH + 1/2Na2S

- Sulfidez (%): (Na2S/ Na2S+NaOH) x 100

O Álcali Ativo (AA) é o resultado da soma das concentrações (g/L) dos reagentes principais: NaOH, Na2S. O Álcali Efetivo (AE) corresponde à soma do NaOH com metade do Na2S, que representa a concentração de hidroxilas formadas. A sulfidez é a porcentagem de sulfeto de sódio do licor branco.

Atualmente no Brasil, cerca de 81% do processamento de madeira, é realizada pelo processo Kraft ou Sulfato, aproximadamente 12% pelo processo Soda e os restantes por outros processos. É interessante destacar, que as empresas do setor da madeira são divididas em três categorias:

- Indústrias produtoras de celulose: Fabricantes exclusivos de celulose

- Indústrias integradas: Fabricantes de papel e celulose de fibras longas e fabricantes de papelão e celulose de fibras curtas.

- Indústrias produtoras de papel: Fabricantes exclusivos de papel

2.4 Etapas envolvidas no processo kraft

O processo de produção da celulose é baseado na transformação da madeira em material fibroso (pasta, polpa ou celulose industrial), incluindo as

seguintes etapas: Descascamento; Picagem; Classificação; Cozimento; Depuração, Branqueamento e Recuperação do licor, apresentadas na Figura 7.

Figura 7. Processo Kraft para produção de polpa celulósica de mercado Fonte: Moraes (2007)

2.4.1 Descascamento

As cascas podem ser retiradas das toras de madeira ainda no campo ou nas unidades fabris, sendo utilizadas como adubo ou biomassa para geração de energia, respectivamente. Por apresentar um teor de fibras relativamente pequeno e afetam negativamente as propriedades físicas do produto, portanto, a etapa de descascamento, tem por finalidade:

- Reduzir a quantidade de reagentes no processamento de madeira

- Facilitar a etapa de lavagem e peneiração

Tipos de descascadores utilizados industrialmente:

- Descascador a tambor;

- Descascador de bolsa Descascador de anel;

- Descascador de corte Descascador hidráulico;

- Descascador de faca

2.4.2 Picagem

O objetivo desta etapa é reduzir as toras à fragmentos, cujo tamanho facilite a penetração do licor de cozimento, utilizados nos processos químicos. Adicionalmente, os cavacos de madeira constituem um material de fácil transporte (por correias ou pneumaticamente).

Variáveis da etapa de picagem, que afetam a qualidade dos cavacos:

- Direção e velocidade de alimentação do picador

- Ângulos de corte das facas

- Velocidade de corte

- Troca constante de facas Equipamentos:

- Picadores de disco com múltiplas facas (mais utilizado)

- Picadores de tambor

2.4.3 Classificação

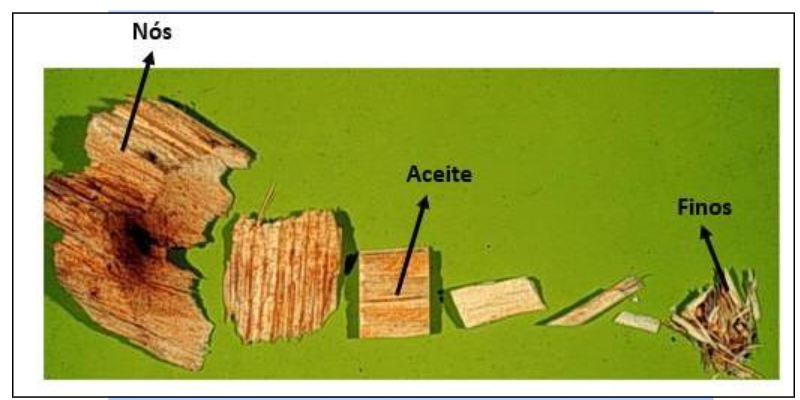

Após a picagem, os cavacos são classificados com o objetivo de separar os cavacos com as dimensões padrões para o processamento (os aceites), dos cavacos superdimensionados, que retornam ao picador e dos finos, que podem ser processados separadamente, ou então queimados na caldeira. A figura 8

relata a diferença entre a espessura, largura e comprimento dos cavacos produzidos a partir de um picador industrial.

Figura 8: Cavacos produzidos para produção de celulose kraft

2.4.4 Cozimento

Cozimento ou digestão da madeira, em elevada temperatura e pressão, é realizado em digestores, por batelada ou de maneira contínua. As condições de cozimento podem ser pré-determinadas com base nas amostragens do material e análise em laboratório, para estimativa da quantidade de lignina presente na polpa de celulose. Existem diversos procedimentos para executar este tipo de determinação, entretanto, o número de permanganato (Número Kappa), é o mais utilizado pelas indústrias.

O número Kappa é, portanto, um número de referência utilizado na Indústria para verificar o grau de deslignificação da matéria prima. O número Kappa consiste no número de mL da solução de permanganato de potássio (0,1 N), consumida por 1 grama de pasta celulósica absolutamente seca.

A relação entre o volume de licor e a massa de cavaco, porcentagem de carga alcalina, sulfidez, temperatura e tempo, são parâmetros que podem variar de um cozimento para outro, dependendo da qualidade do produto final esperado. No processo Kraft, utiliza-se normalmente a temperatura entre 150°C à 175°C.

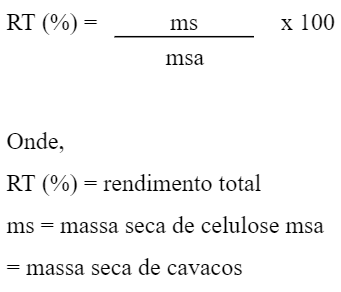

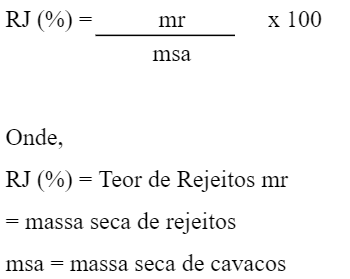

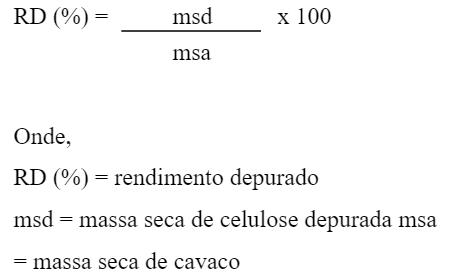

O rendimento total, teor de rejeitos e rendimento depurado, todos estes em base massa seca de madeira, podem ser determinados após o processo kraft. Respectivamente, estes parâmetros podem ser mensurados de acordo com as equações (1), (2) e (3).

Equação 1:

Equação 2:

Equação 3:

2.4.5 Depuração

Os rejeitos existentes são retidos por um depurador, e podem ser de origem fibrosa, a partir de cavacos que não foram corretamente cozidos, ou de origem não fibrosa. Existem várias aplicações para os rejeitos, mas para que isso ocorra, é necessária uma criteriosa caracterização. Entre as diversas aplicabilidades para este material, pode se citar a compostagem (DEPARTAMENTO DE CONTROLE DE QUALIDADE-CENIBRA, 2008).

O material de aceite é transferido para os filtros lavadores, que tem por finalidades lavar a massa, separando todos os solúveis das fibras de celulose. A celulose é então encaminhada para o branqueamento ou então, para fabricação de papel Kraft. O filtrado recebe o nome de licor negro e é transferido para o sistema de recuperação.

2.5 Diferentes tipos de digestores

Para produção de Celulose, pode-se utilizar digestores batch ou contínuo. O digestor contínuo processa as reações de cozimento de maneira contínua. Por outro lado, os digestores batch, primeiros utilizados pelas indústrias, possuem vasos pressurizados que recebem uma batelada de licor e cavaco, processa-se o aquecimento, e após o tempo de reação são descarregados. De uma forma geral os fatores que favorecem aos digestores batch estão vinculados à maior confiabilidade da produção, flexibilidade de operação e flexibilidade de mix de matéria-prima entre coníferas e folhosas.

Diferentemente do caso anterior, os fatores que favorecem os digestores contínuos são relevantes, como o menor consumo de vapor, menor consumo de energia, menor demanda de espaço físico, melhor tratamento dos gases gerados e principalmente o determinante fator para empresas de grande porte, que são os menores custos de instalação (SMOOK, 1998).

O digestor contínuo é um reator tubular, onde ocorre deslignificação de cavacos de madeira com álcali em altas temperaturas e pressão. É constituído de três regiões distintas: zona de impregnação (onde ocorre a impregnação de cavacos com licor aquecido), zona de cozimento (onde ocorrem as reações de deslignificação) e zona de lavagem (onde ocorrem as fases de lavagem, resfriamento e remoção da lignina residual).

Com o avanço da tecnologia, e a necessidade do aumento de produção, tem ocorrido evolução nos projetos dos digestores, em tamanho e área do equipamento. Consequentemente, esse fator tende a aumentar também a quantidade de situações de falha nos mesmos (PUOLAKKA et al., 2005).

2.6 Branqueamento

Dependendo do grau de cozimento efetuado, a polpa celulósica kraft pode conter até 5% de lignina, sendo assim, o processo de branqueamento surgiu para realizar a purificação da celulose. O teor de lignina presente é responsável pela tonalidade da polpa, que pode variar do marrom ao cinza. A remoção da lignina é necessária não só para se obter uma celulose pura, mas também para dar um aspecto de alvura elevado, característica fundamental para proporcionar alta qualidade ao produto final.

Branquear a celulose é levar a fibra ao seu estado natural de alvura que é branco. Para isto, a eliminação da lignina se faz em vários estágios, tanto por razões técnicas como econômicas em etapas sucessivas, com lavagens intermediárias. Os principais reagentes químicos utilizados no branqueamento e a simbologia das etapas de branqueamento são descritos na Tabela 3.

Tabela 3. Principais etapas e reagentes químicos das etapas de branqueamento da polpa marrom

Desta forma, o branqueamento pode ser definido como um tratamento físico-químico, que tem por objetivo melhorar as propriedades da pasta celulósica. Os parâmetros usuais que medem a eficiência do branqueamento são as propriedades ópticas da pasta (alvura, brancura, opacidade e estabilidade de alvura), relacionadas com a absorção ou reflexão da luz.

As sequências de branqueamento variam em função da disponibilidade de produtos alvejantes e do grau de alvura desejado, podendo variar de simples sequências como a convencional CEH, até sequências mais complexas como CEHDED.

A ação dos reagentes de branqueamento, em fase líquida sobre a fibra, depende das seguintes etapas:

- Difusão do reagente em solução, até a superfície da fibra;

- Absorção do reagente pela fibra;

- Reação química;

- Dessorção do reagente excedente da fibra.

- Difusão de produtos de reação para fora da fibra.

A sequência de branqueamento compreende uma série de estágios em que diversos reagentes são aplicados. O sucesso de cada operação de branqueamento depende do controle de variáveis interdependentes, que devem ser otimizadas para cada estágio.

2.7 Recuperação do licor negro

Essa etapa está diretamente ligada à viabilidade econômica de todo o processo kraft. Basicamente, o processo de recuperação do licor preto consiste na queima do Licor Preto previamente concentrado. No aquecimento a matéria química gera calor e os reagentes químicos utilizados no cozimento dos cavacos fundem-se, sendo em seguida recuperados.

O licor preto retirado após a etapa de cozimento dos cavacos, apresenta aproximadamente 14% de sólidos, e entrará por um sistema de evaporadores de múltiplos efeitos. Na saída dos evaporadores o licor estará a uma concentração de 80% de sólidos e passará a ser chamado de licor preto forte, sendo mandado para a caldeira de recuperação para ser usado como combustível, devido ao seu elevado teor de material orgânico.

Após a queima sobra apenas a parte inorgânica que será enviada para o processo de caustificação, onde ocorre a calcinação. O fluxograma do processo é representado na Figura 9.

Figura 9. Ciclo de recuperação do licor negro Fonte: Junior, E. F. C.

2.8 Processo kraft modificado

3.8.1 Cozimento Kraft CompactCooking™

O cozimento CompactCooking™ é uma modificação do processo kraft convencional, sendo resultado de um posterior desenvolvimento das “Quatro Regras do Cozimento Kraft”, as quais foram originalmente estabelecidas no final da década de 1970 a partir de pesquisas realizadas no Instituto Sueco de Pesquisa em Celulose e Papel (STFI) e KTH Royal Institute of Technology da Suécia.

No processo CompactCooking™, os cavacos de madeira são inseridos no topo do Impbin™, sendo este um vaso produção de polpa com teores extremamente baixos de rejeitos e alto teor de hemicelulose, para impregnação. Após esta etapa, os cavacos impregnados são enviados para o digestor, no qual são submetidos a duas zonas de cozimento e, posteriormente, a uma zona de lavagem.

O processo CompactCooking™ com sua configuração de 2 vasos permite a recirculação de licor negro da primeira zona de cozimento do digestor para a zona de impregnação do Impbin™, favorecendo o aumento da taxa de deslignificação nestes estágios e o aumento a seletividade e rendimento da de polpa celulósica produzida. A segunda zona de cozimento de um digestor não faz parte da recirculação de licor negro. No último setor do digestor ocorre a lavagem e resfriamento dos cavacos. A impregnação de cavacos realizada no Impbin™ permite que a mesma seja conduzida a uma baixa temperatura (90 – 120°C) por um longo período (60 minutos).

3.8.2 Tecnologia do processo Lo-Solids

A polpação “Lo-Solids” é um tipo de cozimento modificado desenvolvido pela empresa finlandesa Andritz. Esta tecnologia foi implementada com intuito de facilitar a polpação kraft, reduzir consumos de álcali ativo, melhorar o rendimento depurado, reduzir geração de rejeitos e melhorar a qualidade e branqueabilidade da celulose produzida. Dentre as principais características do processo, podem ser citadas:

- Distribuição da carga alcalina de cozimento para evitar atividade química muito drástica no início e no final de cozimento;

- Garantir uma boa impregnação dos cavacos antes da fase de deslignificação passar a ocorrer, que passa a acontecer após temperaturas acima de 145ºC;

- Trocar licores de cozimento durante o processo de polpação, tanto para equalizar a carga alcalina como para remover parte dos compostos dissolvidos

que enriquecem o licor e dificultam a difusão dos materiais que vão sendo extraídos da madeira;

- Uniformização e redução das temperaturas de cozimento ao longo do digestor.

2.9 Biorrefinaria da lignina

Nos dias atuais, muito se tem discutido sobre o aproveitado de toda matéria-prima utilizada pelas indústrias, de diferentes segmentos. Neste contexto, surgiu o conceito de biorrefinaria, onde será possível agregar valor aos produtos que, em tempos passados, eram considerados rejeitos nas fábricas. Dito isto, é necessário compreender toda a organização industrial e os processos tecnológicos que englobam este setor.

O licor negro é uma solução rica em lignina, um composto altamente reutilizável para diversos fins. Os produtos da lignina, por sua vez, são usados, entre outras aplicações, como agentes dispersantes que dão à fluidez e estabilização ao concreto, corantes têxteis, pesticidas, baterias e produtos de cerâmica, ou como aditivos em alimentos para animais e briquetes.

A lignina pode, ainda, dar origem a produtos de grande valor agregado, como as fibras de carbono. Entretanto, para que seja possível obter esses produtos, a biomassa deverá passar por uma série de processos que visam a sua desconstrução e posterior transformação de seus componentes nos mais diversos bioprodutos. Para tanto, algumas rotas tecnológicas são desenvolvidas com base em duas plataformas principais.

Os processos produtivos demandam de uma tecnologia eficaz e menos custosa, para que sua utilização se torne viável não só para a queima, mas também para a fabricação de produtos de maior valor, como fibras de carbono, vanilina, aromáticos, carvão ativado e resinas fenólicas. A peletização ou briquetagem de resíduos florestais, por sua vez, também são tecnicamente possíveis, mas não se mostram economicamente viáveis a curto prazo.

As rotas de hidrólise para a produção de açúcares e posterior conversão em combustíveis líquidos e produtos químicos também se mostram tecnologicamente promissoras. Todavia, por conta da competição com a indústria sucroalcooleira, mais avançada nesse setor, podem não se mostrar economicamente interessantes para as empresas do setor de celulose, a curto e médio prazos.

Com o avanço tecnológico, será possível realizar processos para obtenção de produtos de maior valor, mas também irá depender da estruturação de parcerias comerciais entre as empresas produtoras de celulose e papel e as indústrias química, automobilística, de bens de capital, de biotecnologia, entre outras. A seguir, na Tabela 4 estão apresentadas características da lignina obtida através de diferentes processos industriais de recuperação deste composto.

Tabela 4. Características da lignina obtida por diferentes processos

Fonte: Adaptada de CHÁVEZ SIFONTES e DOMINE, 2013

2.10 Análise de resultados e discussão

Ao estudar o desempenho de madeiras de Pinus spp. e Eucalyptus spp. frente ao processo de polpação kraft (Lengowski, E. C. et al. 2018), percebeu que o aumento na carga alcalina ocasiona uma queda no rendimento bruto do processo de polpação, apresentado na Figura 10. Esse resultado já era esperado uma vez que cargas mais elevadas ocasionam um cozimento mais agressivo.

Por apresentar lignina do tipo guaiacila, que é mais difícil de ser removida, o Pinus spp. apresentou uma menor queda no rendimento para cargas abaixo de 16% de álcali. Esta característica está relacionada com o menor rendimento depurado para a espécie em cargas abaixo de 14%, onde o Eucalyptus spp.

apresentou menor teor de rejeitos que o Pinus spp.

Figura 10. Variação do rendimento bruto com o aumento da carga alcalina

Ambas espécies apresentaram um aumento no rendimento depurado na carga de 14%, visto na Figura 11, uma vez que há alto teor de rejeitos na carga alcalina mais baixa.

Figura 11. Variação do rendimento depurado com o aumento de carga alcalina aplicada

Após esse ponto, a redução do teor de rejeitos faz com que o rendimento depurado acompanhe a tendência do rendimento bruto, ou seja, é observada sua diminuição com o aumento do álcali.

O consumo específico é produto de dois parâmetros, da densidade básica e do rendimento depurado. Considerando que as densidades básicas estão muito próximas, a variação deste tem origem no rendimento depurado. Quando há um aumento no rendimento depurado há uma queda no consumo específico de madeira, conforme observado pela Figura 13. Apesar de apresentarem densidades básicas próximas, o consumo específico de madeira foi menor para espécie de Eucalyptus spp. para cargas abaixo de 12% de álcali e na carga de 22%. Maiores rendimentos depurados e menores consumos específicos implicam em uma redução dos custos da produção de polpa celulósica, uma vez que a madeira é responsável por grande parte destes (BASSA, 2006).

Figura 12. Variação do consumo específico de madeira com o aumento da carga alcalina aplicada

A madeira de Pinus spp. foi a que apresentou melhor desempenho, obtendo maior rendimento depurado com menor consumo específico de madeira. O rendimento depurado foi o fator determinante para o consumo específico de madeira.

Em um segundo estudo, Fernandes, D. E. estudando a influência da produtividade de clones híbridos de eucalipto na densidade da madeira e os impactos na polpação kraft, mostrou que para 15 diferentes clones, em plantios de diferentes regiões do Brasil, a densidade básica (kg/m3) da madeira apresentou baixa influência no rendimento de polpa celulósica produzida, como pode ser visto na Figura 14.

Figura 13. Relação entre a densidade básica e o rendimento de polpa celulósica produzida pelo processo kraft

Uma vez que a alta densidade confere ao material uma maior massa, em um mesmo volume, espera-se que nestas condições, haveria um maior rendimento de polpa produzida. Considerando a fator de impregnação dos cavacos, a madeira de maior densidade dificulta a entrada do licor de cozimento, prejudicando a degradação da lignina e individualização das fibras, justificando o resultado obtido neste estudo.

Cardoso, M. S.; Gonçalez, J. C., estudando aproveitamento da casca do coco-verde (cocos nucifera l.) para produção de polpa celulósica kraft, observou que a medida em que carga alcalina aplicada é aumentada, o número kappa e o rendimento depurado tendem a diminuir, em resultado à maior degradação da lignina, como apresentado na Figura 16.

No Brasil, de modo geral, estabeleceu-se um rendimento de 50% como limite inferior para seleção de clones (GOMIDE et al., 2005). Gomide et al. (2010) em um estudo realizado com clones de Eucalyptus spp., nos quais foram feitos cozimentos kraft com carga alcalina média de 20%, obtiveram um rendimento médio de 49,5%.

Figura 14. Variação do número kappa e rendimento depurado em virtude ao aumento de carga alcalina aplicada

Neste mesmo estudo, foi observado que o rendimento bruto e o teor de rejeitos diminuem com o aumento da carga alcalina aplicada, apresentado na Figura 17. Tudo isso se justifica pela maior degradação de lignina e, consequentemente, da cadeia de carboidratos, uma vez que o licor de cozimento não degrada apenas a lignina, mas também uma parte da cadeira de glicose que forma a celulose.

Figura 15. Variação do rendimento bruto e teor de rejeitos com o aumento de carga alcalina aplicada

Lombardi, L. R. e Luiz, A. C., estudando a avaliação da sulfidez do licor branco na qualidade da celulose kraft, concluíram que o sulfeto de sódio (Na2S) presente no licor branco é responsável pela melhor seletividade do cozimento, que eficientemente degradar a lignina e limita o ataque aos carboidratos pelos íons OH- (RYDHOLM, 1965 apud SILVA F. J., 2001).

O aumento da sulfidez do licor branco resulta em uma taxa de deslignificação mais rápida, aumento na preservação de hemiceluloses, maior rendimento na polpação e melhores propriedades de resistência da fibra. Segundo Gomide (1979), acima de 30% de sulfidez os benefícios são mínimos. A Figura 18, conforme apresentado por Gomide (2012), mostra o impacto da sulfidez no rendimento da polpação para diferentes números kappa e em diferentes temperaturas de cozimento.

Figura 16. Impacto da sulfidez do licor branco no rendimento de polpação

Por fim, CARVALHO, D.M. et al., em seu estudo sobre a relação entre condições de polpação kraft e propriedades físico-mecânicas do papel, observou que as condições de polpação promoveram diferentes viscosidades intrínsecas, conteúdos de ácidos hexenurônicos e índices kappa corrigidos, para um mesmo valor de número kappa, rendimento depurado e alvura das polpas marrons. As condições de polpação influenciaram ainda as viscosidades intrínsecas e a branquela bilidade das polpas branqueadas para uma mesma alvura, apresentado na Tabela 5.

Neste estudo, foram produzidas polpas seguindo duas condições de polpação, sendo elas: condição PI (álcali efetivo de 16,5%, sulfidez de 30,0%, temperatura de cozimento de 155 ºC, tempo até a temperatura de 141 min e tempo à temperatura de 94 min) e condição PII (álcali efetivo de 17,5%, sulfidez de 32,0%, temperatura de cozimento de 147 ºC, tempo até a temperatura de 126 min e tempo à temperatura de 146 min). Ambas as condições foram realizadas ao número kappa de 18,0 ± 0,5.

Tabela 5. Resultados da polpação kraft e branqueamento

As diferentes condições de temperatura, tempo, carga alcalina e sulfidez utilizados na polpação influenciaram as propriedades físico-mecânicas do papel, visto na figura 19.

Figura 17. Efeito da condição de polpação no índice de tração das polpas refinadas

3 TENDÊNCIAS E APLICAÇÕES PARA A CELULOSE KRAFT

Obviamente, entre as muitas aplicações da celulose, a produção de papel é maior e mais conhecida. Atualmente, 100% da produção brasileira de celulose e papel utiliza matérias-primas de áreas reflorestadas, principalmente eucalipto (65%) e pinus (31%), e o restante vem de outras fontes, incluindo matérias- primas recicladas.

Na indústria têxtil, a aplicação mais conhecida é a fabricação de fibras de viscose utilizadas na fabricação de tecidos. Na indústria farmacêutica, a celulose é usada para revestir comprimidos e cápsulas farmacêuticas. Na indústria alimentar, tem um vasto leque de aplicações, desde a produção de tripas de celulose utilizadas para fazer enchidos a emulsionantes, espessantes e estabilizantes em ingredientes alimentares como gelados e hambúrgueres. Queijos, etc.

Na construção civil a celulose também é utilizada para a confecção de painéis utilizados para divisórias de ambiente, conhecidos como drywall. Atualmente busca-se produtos de alta qualidade capazes de substituir derivados do petróleo, garantindo maior sustentabilidade e minimizando os impactos ambientais.

4 CONSIDERAÇÕES FINAIS

Em vista às ideias e resultados apresentados, percebe-se que com o avanço das tecnologias, ainda existe uma gama de possibilidades que irão otimizar todo o processo kraft, visando a melhoria e qualidade do produto final.

O aumento de carga alcalina, fez com que o rendimento depurado, rendimento bruto, número kappa e teor de rejeitos diminuíssem, uma vez que nestas condições de cozimento, houve maior degradação da lignina e uma parte da celulose. O aumento da sulfidez garantiu maior seletividade do licor branco no processo kraft.

A variação das condições de cozimento influenciaram na resistência físico-mecânica do papel, e a densidade básica não apresentou relação com o rendimento de polpa kraft produzida, o que justifica, por exemplo, pesquisas com a utilização de clones de Corymbia para a produção de celulose kraft de mercado, uma vez que são conhecidos pela elevada densidade.

REFERÊNCIAS BIBLIOGRÁFICAS

Carvalho, D. M.; Silva, M. R.; Colodette, J. L. ESTUDO DA RELAÇÃO ENTRE CONDIÇÕES DE POLPAÇÃO E PROPRIEDADES FÍSICO-MECÂNICAS DO PAPEL. Revista Árvore, Viçosa-MG, v.39,

Moraesa, F. A. B.; Piratellib, C. L.; Achcar, J. A. CONDIÇÕES IDEAIS PARA O CONSUMO ESPECÍFICO DE MADEIRA NA PRODUÇÃO DE CELULOSE. Production, v. 24, n. 3, p. 712-724, July/Sept. 2014 Lombardi, L. R.; Luiz, A. C. AVALIAÇÃO DA SULFIDEZ DO LICOR BRANCO NA QUALIDADE DA CELULOSE KRAFT. O PAPEL vol. 78, num. 7, pp. 76 – 80 JUL 2017

Cardoso, M. S.; Gonçalez, J. C. APROVEITAMENTO DA CASCA DO COCO- VERDE (Cocos nucifera L.) PARA PRODUÇÃO DE POLPA CELULÓSICA. Ciência Florestal, Santa Maria, v. 26, n. 1, p. 321-330, jan.-mar., 2016

Batista, A. C. G. INFLUÊNCIA DA SULFIDEZ SOBRE A QUALIDADE DA LIGNINA KRAFT RECUPERADA. Dissertação apresentada para obtenção do título de Mestra em Ciências Florestais, pela Universidade de São Paulo. 2020.

Silva, R.; Haraguchi, S. K.; Edvani, C.; Muniz, E. D.; Rubira, A. F. APLICAÇÕES DE FIBRAS LIGNOCELULÓSICAS NA QUÍMICA DE POLÍMEROS E EM COMPÓSITOS. Quim. Nova, Vol. 32, No. 3, 661-671, 2009

Ferreira, V. PRODUÇÃO DE β-GLUCOSIDASE EM SACCHAROMYCES CEREVISIAE RECOMBINANTE E AVALIAÇÃO DE SEU EMPREGO NO PROCESSO DE HIDRÓLISE ENZIMÁTICA SIMULTÂNEA À FERMENTAÇÃO PARA A PRODUÇÃO DE ETANOL DE SEGUNDA GERAÇÃO. Tese apresentada ao Curso de Pós-Graduação em Tecnologia de Processos Químicos e Bioquímicos para Obtenção do Título de Doutor em Ciências (DSc).

Castro, H. F. Processos Químicos Industriais II – Apostila 4. Universidade de São Paulo. 2009.

Soprani, C. R. IMPACTO DA QUALIDADE DOS CAVACOS GERADOS NA FIBRIA UNIDADE ARACRUZ NO PROCESSO DE POLPAÇÃO KRAFT. O PAPEL vol. 77, num. 7, pp. 72 – 77 JUL 2016

Ventorim G.; Caraschi, J. C. A INFLUÊNCIA DOS ÁCIDOS HEXENURÔNICOS NO RENDIMENTO E NA BRANQUEABILIDADE DA POLPA KRAFT. Quim. Nova, Vol. 32, No. 2, 373-377, 2009

Corrêa, R.; Diel, G. F.; Coldebella, R.; Gentil, M.; Giesbrecht, B. M.; Pedrazzi, C. AVALIAÇÃO DO POTENCIAL DAS CARACTERÍSTICAS QUÍMICAS DA MADEIRA DE CUPRESSUS LUSITANICA MILL PARA O PROCESSO DE POLPAÇÃO KRAFT

Domingues, A.; Biasotto, R.; Fonseca, C.; Rodrigues, D. REVISÃO E ATUALIZAÇÃO DA TECNOLOGIA COMPACTCOOKING™. O PAPEL vol. 80, num. 08, pp. 83 – 90 – AUG 2019 CIT, E. V. QUALIDADES DA FOLHA DE POLPA KRAFT EM DIFERENTES

PROPOR«’ES DE Pinus taeda L. E Eucalyptus dunnii M. Dissertação apresentada ao Curso de Pós-graduação em Engenharia Florestal do Setor de Ciências Agrárias da Universidade Federal do Paraná, como requisito parcial da obtenção do título de Mestre em Engenharia Florestal. 2007.

Ogata, B. H. CARACTERIZAÇÃO DAS FRAÇÕES CELULOSE, HEMICELULOSE E LIGNINA DE DIFERENTES GENÓTIPOS DE CANA-DE- AÇUCAR E POTENCIAL USO EM BIORREFINARIAS. Dissertação apresentada para obtenção do título de Mestra em Ciências.

Oliveira, D. R. ESTUDO DA DESPOLIMERIZAÇÃO DA LIGNINA OBTIDA DA FIBRA PRENSADA DO MESOCARPO DO DENDÊ ATRAVÉS DA TÉCNICA

DE IRRADIAÇÃO POR MICRO-ONDAS. Monografia apresentada ao Curso de Bacharelado em Química do Departamento de Química Analítica e Físico- Química da Universidade Federal do Ceará, como requisito parcial para obtenção do Título de Bacharel em Química com Habilitação Industrial.

BATALHA, L. A. R. Comparative study of production of soluble pulp from bamboo and eucalyptus. 2011. 82 f. Dissertação (Mestrado em Agroquímica analítica; Agroquímica inorgânica e Físico-química; Agroquímica orgânica) – Universidade Federal de Viçosa, Viçosa, 2011.

BORGES, F. P.; COLODETTE, J. L.; GOMES, F. J. B. Utilização do bambu como matéria-prima na obtenção de polpa celulósica voltada à fabricação de papel de embalagem sackraft. The Journal of Engineering and Exact Sciences – JCEC, [s. l.], v. 04, ed. 04, p. 1-7, 2018.

GOMES, F. J. B. Aperfeiçoamento do branqueamento de polpa kraft da mistura de madeira de Pinus ssp. e Ecalyptus spp. pela sequência OQD*(PO)D e OQD*(PO)DP. Tese (Mestrado em Tecnologia de Celulose e Papel) – Universidade Federal de Viçosa, Minas Gerais, 2010.

SOUZA, G. S. L. B. Efeito da impregnação prolongada dos cavacos no rendimento e branqueabilidade da polpa kraft de eucalipto. 2016. 62 f. Dissertação (Mestrado em Tecnologia de Celulose e Papel) – Universidade Federal de Viçosa, Viçosa. 2016.

¹Mestranda em Ciência Florestal – Departamento de Engenharia Florestal/Universidade Federal de Viçosa, 36570-900, Viçosa, Minas Gerais, Brasil. E-mail: julianapinheironevess@gmail.com