REGISTRO DOI: 10.5281/zenodo.11153092

Izabelle Queiroz Vardiero

Orientador(a): José Marcelo Lustosa

RESUMO

Para atender às demandas de um mercado cada vez mais globalizado e exigente, as empresas precisam adotar estratégias que possam aumentar a produtividade e resultem em aumento na melhoria da qualidade e redução dos custos a níveis competitivos. Entre esses estratégias e metodologias está o Gerenciamento Total de Performance (TPM). O presente trabalho tem como principal objetivo destacar a importância do TPM que nasceu como uma forma de gerenciamento do sistema de manutenção, para hoje, ser utilizado como uma metodologia para gestão de todo um sistema de produção, buscando a máxima eficiência, melhoria das máquinas, equipamentos e setores relacionados ao processo de produção. Seu papel é estabelecer uma cultura de melhoria contínua em toda a organização, envolvendo todos os funcionários da empresa. Será um estudo exploratório e quantitativo com a elaboração e execução de um questionário de 16 perguntas objetivas e fechadas, voltado para pessoas que trabalham com a metodologia TPM. Serão discutidas as concepções teóricas do assunto para em seguida ser apresentado os dados coletados, com intuito de identificar efeitos positivos após implantação do TPM sobre os resultados de desempenho das empresas.

Palavras-chave: Ferramenta. Melhoria Contínua. Máxima Eficiência.

ABSTRACT

To meet the needs of an increasingly globalized and demanding market, companies need to adopt strategies that result in increased productivity, quality improvement and costs reduction at competitive levels. Among these strategies and methodologies is Total Performance Management (TPM). The main objective of this work is to highlight the importance of the TPM that was born as a method of managing the maintenance system, that today, it can be used as a methodology for managing an entire production system, which seeks maximum efficiency, improvement of machinery, equipment and sectors related to the production process. Its role is to establish a culture of continuous improvement throughout the organization, involving all employees of the company. It will be an exploratory and quantitative study with the elaboration and execution of a questionnaire of 16 objective and closed questions, aimed at people who work with the TPM methodology. Theoretical conceptions of the subject will be discussed and the collected data will then be presented, in order to identify positive effects after the implementation of the TPM on the companies performance results.

Keywords: Tool. Continuous improvement. Maximum Efficiency.

1 INTRODUÇÃO

O mercado consumidor passa por diversas transformações e o cenário de competitividade acirrada e de incertezas econômicas exige das organizações cada vez mais inovações e melhorias em seus processos. Ao longo do tempo, novas tendências vêm surgindo e uma empresa deve acompanhar essas mudanças para alcançar seus objetivos, ganhar notoriedade, maior eficiência do sistema produtivo e aumento em seu lucro.

Com isso, o planejamento e controle da manutenção é um fator determinante para a qualidade de uma cadeia produtiva, contribuindo com fatores que estão inteiramente ligados a redução de perdas e consequentemente a lucratividade da empresa.

Quanto mais alto o fator de produtividade, mais eficiente está sendo o planejamento da manutenção; Nos EUA e na Europa, esse valor se encontra entre 25% e 35% e, no Brasil, fica entre 12 e 25% (GREGÓRIO; SILVEIRA, 2018, p. 17).

Cada plano de manutenção tem uma forma de gerenciamento, execução e programação específica, seguindo o mesmo objetivo de garantir a segurança e disponibilidade dos equipamentos, pode-se dividir em três principais tipos utilizados no meio industrial: manutenção preventiva, manutenção preditiva e manutenção detectiva.

A falta de manutenção ocasiona uma série de problemas no meio industrial, equipamentos com falhas de funcionamento podem prejudicar a qualidade dos itens produzidos, comprometendo clientes e a saúde financeira de uma empresa. A redução de horas de produção ociosa por quebras de equipamentos pode gerar aumento nos custos industriais, tornando-se cada vez menor a viabilidade de uma empresa.

Com isso, o Gerenciamento Total de Performance também conhecido como Manutenção Produtiva Total, designada abreviadamente por TPM que tem origem do inglês Total Productive Maintenance, tem como objetivo abolir todas as perdas envolvidas no processo de produção e consequentemente evitar problemas de qualidade, falhas e quebras de equipamentos, aumentar a segurança, reduzir a perdas e principalmente aumentar a produtividade em todo do processo, sendo um conjunto de atividade onde mantém o compromisso voltado para o resultado.

Citando o mestre Suzuki (1994), o TPM é um programa de gestão de manutenção formado por oito pilares, os quais visam aumento da disponibilidade dos equipamentos utilizados em um processo industrial, objetivando a falha zero, defeito zero e perda zero.

O objetivo geral desse trabalho é identificar a importância do TPM não somente na manutenção industrial, mas também na gestão industrial, sendo considerado o levantamento de suas principais características e seus respectivos resultados.

Para contextualizar o tema, será apresentado uma análise comparativa dos resultados da implantação do TPM em empresas por meio de um questionário aplicado de forma virtual.

Buscando alcançar os seguintes objetivos específicos:

- Elaborar e aplicar um questionário para coletar dados sobre o antes e depois da implantação do TPM, com intuito de identificar sua importância e por meio dos dados coletados analisar as respostas a fim de verificar a opinião dos respondentes em relação a metodologia.

- Caracterizar o TPM e os resultados que ela pode proporcionar ao ser implantado.

2 REVISÃO DA LITERATURA

Para Almeida (2016a), desde os primórdios, observa-se a preocupação do homem em fabricar utensílios para facilitar as atividades de seu cotidiano, sendo assim surgiu também a necessidade de conservação, reparos e substituição parcial ou total.

Com a evolução da manufatura, foram criados ao longo do tempo muitos inventos para a área de máquinas. Isso gerou a necessidade de métodos de manutenção mais eficazes que não só́ consertassem o equipamento ou máquina danificados, mas também evitassem sua quebra inesperada (ALMEIDA, 2016a, p. 15).

2.1 MANUTENÇÃO

Manutenção é o termo usado para abordar a forma pela qual as organizações tentam evitar as falhas cuidando de suas instalações físicas (SLACK et al., 1999, p. 491).

Conforme Viana (2002), a manutenção, palavra derivada do latim manus tenere, que significa manter o que se tem, está presente na história humana há eras, desde o momento em que começou a manusear-se instrumentos de produção.

Segundo a NBR 5462/1994, é a combinação de todas as ações técnicas e administrativas destinadas a manter ou recolocar um item em um estado no qual ele possa desempenhar uma função requerida.

Para Almeida (2016a), pode-se entender Manutenção como o conjunto de cautelas e procedimentos técnicos necessários ao bom funcionamento e também ao ajustes de máquinas, equipamentos, peças, moldes e ferramentas, evitando possíveis problemas futuros para solucioná-los.

Na visão atual, a manutenção existe para que não haja manutenção; estamos falando da manutenção corretiva não planejada. Isto parece paradoxal à primeira vista, mas numa visão mais aprofundada, vemos que o trabalho da manutenção está sendo enobrecido onde, cada vez mais o pessoal da área precisa estar qualificado e equipado para evitar falhas e não para corrigi-las (KARDEC; NASCIF, 2009, p. 9).

Almeida (2016a) cita também que a Manutenção não atua apenas em equipamentos que estão em operação, atua também na concepção de um projeto, pois diversos fatores obedecem a critérios para facilitar as operações de manutenções futuras.

Pode-se dizer que a principal função é manter o funcionamento normal do equipamento por meio de intervenção correta e oportuna, a manutenção é um conjunto de ações, no qual são voltadas para manter a vida útil dos produtos, podendo ser definida como sendo o processo de recuperação da função do sistema.

A NBR 5462/1994 define alguns conceitos básicos relacionados à manutenção:

- Item: qualquer parte, componente, dispositivo, subsistema, unidade funcional, equipamento ou sistema que possa ser considerado individualmente;

- Função requerida: função ou combinação de funções de um item que são consideradas necessárias para prover um dado serviço;

- Defeito: desvio de uma característica de um item em relação a seus requisitos;

- Falha: evento caracterizado pelo término da capacidade de um item de desempenhar a função requerida;

- Pane: o estado de item caracterizado pela incapacidade de desempenhar uma função requerida e, normalmente, ocorre depois da falha, mas também pode existir sem uma falha anterior.

2.2 HISTÓRICO E EVOLUÇÃO DA MANUTENÇÃO

Segundo Kardec e Nascif (2009) ao decorrer dos anos a atividade da manutenção tem passado por muitas mudanças, essas alterações são consequências de:

- Aumento rápido no número de diversidade dos itens;

- Projetos muita mais complexos;

- Novas técnicas de manutenção;

- Novos enfoques sobre a organização da manutenção e suas responsabilidades;

- Importância da manutenção como função estratégica para melhoria dos resultados do negócio e aumento da competitividade das organizações. Os mestres Kardec e Nascif (2009) afirmam que a partir de 1930 a evolução da Manutenção pode ser então dividida em quatro gerações.

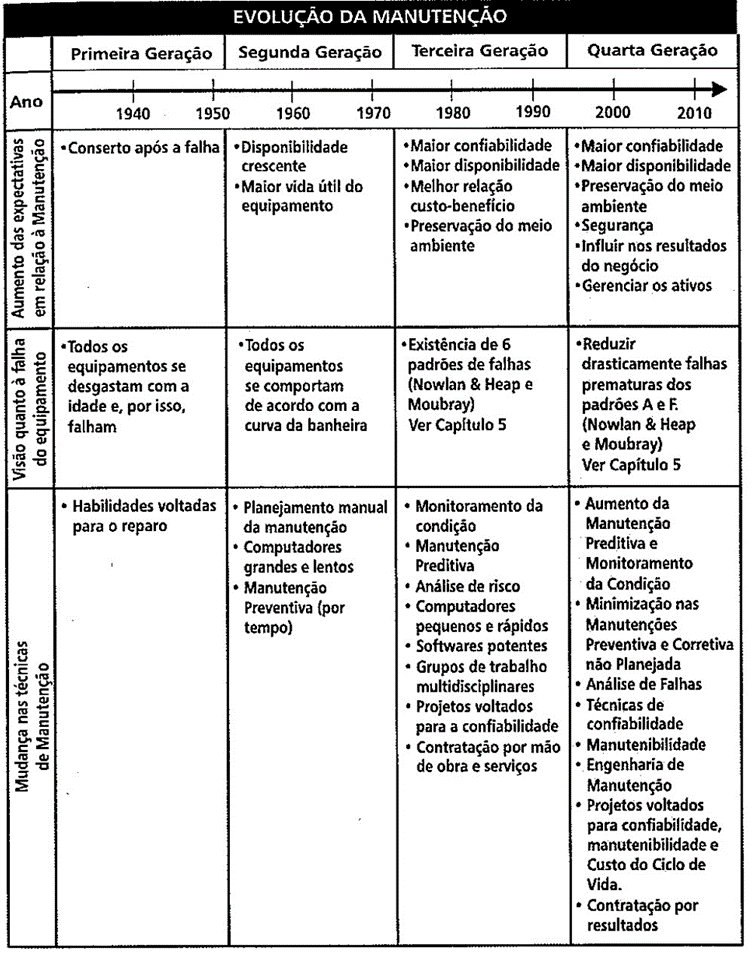

Ao passar das gerações é verificado o avanço tecnológico e as mudanças na efetuação da manutenção, assim como o aumento na visão quanto a falha dos equipamentos, na primeira geração tem o conceito de conserto somente após a falha causando maiores prejuízos e já na quarta geração maior qualidade e preocupação com meio ambiente.

Na figura 01 a seguir possui as principais características das gerações em relação a evolução da manutenção entre os anos de 1940 a 2010, como:

- Aumento das expectativas: na primeira geração observa-se o conceito de conserto após a falha, passando para notoriedade maior da vida útil dos equipamentos, maior confiabilidade até a influência diretamente nos resultados da empresa.

- Visão quanta a falha do equipamento: na primeira geração possui o princípio de que os equipamentos desgastam com o tempo e por isso falham e na quarta geração verifica-se um avanço no qual o objetivo é reduzir drasticamente as falhas prematuras

- Mudanças nas técnicas da manutenção: na primeira geração as habilidades eram voltadas para o reparo, tendo o avanço com ajuda de computadores e minimização da manutenção Preventiva e Corretiva não planejada.

Figura 01 – Evolução e Características das gerações da manutenção (1°, 2°, 3° e 4° geração)

Fonte: Kardec e Nascif (2009).

2.2.1 A Primeira Geração

Segundo Kardec e Nascif (2009), a primeira geração abrange o período antes da 2ª Guerra Mundial, quando a indústria era pouco mecanizada, os equipamentos eram simples e na sua grande maioria, superdimensionados.

O foco principal era realocar os equipamentos em funcionamento, adotando a prática da Manutenção Corretiva, com poucos recursos, ferramentas e capacitação, resultando maiores desperdícios, retrabalho, perda de tempo e custo alto.

A visão em relação às falhas dos equipamentos era que “todos os equipamentos se desgastavam com o passar dos anos, vindo a sofrer falhas ou quebras”; A competência que se buscava era basicamente a habilidade do executante em realizar o reparo (KARDEC; NASCIF, 2009).

2.2.2 A Segunda Geração

Entre os anos 1950 e 1970, houve aumento da mecanização e necessidade de maior disponibilidade, confiabilidade e produtividade (GREGÓRIO; SILVEIRA, 2018, p. 14).

A segunda geração surge após a segunda guerra mundial. Com o aumento da demanda de produtos de diversos tipos e mão de obra escassa sensivelmente após a guerra, foi percebido que não poderia mais haver desperdícios e soluções paliativas, pois tinham que produzir e atender à crescente demanda, surgindo então a Manutenção Preventiva.

Segundo Kardec e Nascif (2009) em meados da década de 60 a manutenção preventiva consistia em intervenções nos equipamentos feitas em intervalo fixo.

2.2.3 A Terceira Geração

Em meados dos anos 70, surge a terceira geração marcada pela automação e mecanização dos equipamentos, tendo grandes mudanças que se tornam cada vez mais comuns dentro das empresas.

A necessidade de monitoramento de condições deu origem à manutenção preditiva, facilitada pelo uso de tecnologias (GREGÓRIO; SILVEIRA, 2018).

Segundo Kardec e Nascif (2009) na terceira geração observa-se que:

- Reforçaram-se o conceito e a utilização da manutenção preditiva;

- O avanço da informática permitiu a utilização de computadores pessoais velozes e o desenvolvimento de softwares potentes para o planejamento, controle e acompanhamento dos serviços de manutenção;

- O conceito de confiabilidade começa a ser cada vez mais aplicado pela Engenharia e na manutenção;

- O processo de Manutenção Centrada na Confiabilidade (MCC ou RCM em inglês), apoiado nos estudos de confiabilidade da indústria aeronáutica, tem sua implantação iniciada na década de 90 no Brasil;

- Os novos projetos buscam uma maior confiabilidade, contudo a falta de interação entre as áreas de engenharia, manutenção e operação, impedia que os resultados fossem melhores e, em consequência as taxas de falhas prematuras (mortalidade infantil) eram elevadas.

2.2.4 A Quarta Geração

A quarta geração teve seu início por volta dos anos 1999, certamente os conceitos estabelecidos na terceira geração continuam, porém, a busca pela melhoria da confiabilidade e disponibilidade no setor industrial se torna mais rigorosa e eficiente.

Essa geração é caracterizada por minimização de manutenções corretivas e preventivas, análise de falhas, preocupação com segurança e meio ambiente, gerenciamento de ativos (GREGÓRIO; SILVEIRA, 2018).

Para Kardec e Nascif (2009) a prática de análise de falhas é uma metodologia conceituada como uma prática capaz de melhorar a performance dos equipamentos e da empresa, por consequência a manutenção corretiva é vista como um indicador de ineficiência da manutenção.

2.3 IMPORTÂNCIA DA MANUTENÇÃO

A manutenção tem passado por grandes mudanças ao longo de sua evolução, buscando tornar os processos mais eficientes e de forma consciente e sustentável.

Todo tipo de maquinário e ferramentas necessita de manutenção, ela é feita para garantir que os utensílios usados estejam aptos para realizar as tarefas necessárias com eficácia e segurança.

Um dos principais aspectos que mais tem influência no crescimento de uma indústria é o uso de estratégias de manutenção (LEÃO, 2019).

Seis benefícios são citados por Slack et al. (2002) em cuidar das instalações de forma sistemática utilizando a manutenção:

- Segurança melhorada: instalações bem mantidas têm menor probabilidade de se comportar de forma não previsível ou não padronizada, ou falhar totalmente, e todas podem apresentar riscos para o pessoal;

- Confiabilidade Aumentada: conduz a menos tempo perdido com conserto das instalações, menos interrupções das atividades normais de produção, menos variação da taxa de produto gerado;

- Qualidade Maior: equipamentos mal mantidos têm maior probabilidade de desempenho abaixo do padrão e causar problemas de qualidade;

- Custo de Operação Mais Baixos: muitos elementos de tecnologia de processo funcionam mais eficientemente quando recebe manutenção regularmente: veículos, por exemplo;

- Tempo de Vida mais longo: cuidado regular, limpeza ou lubrificação podem prolongar a vida efetiva das instalações, reduzindo os pequenos problemas na operação, cujo efeito cumulativo causa desgaste ou deterioração;

- Valor Final mais Alto: instalações bem mantidas são geralmente mais fáceis de vender no mercado de segunda mão.

Slack et al. (2002) afirmam ainda que é recomendado que a prática da manutenção seja de forma constante nas organizações, pois caso o equipamento quebre ou apresente defeitos em operação, poderá não ter o mesmo padrão de qualidade que poderia oferecer caso o equipamento não tivesse apresentado falhas.

2.4 TIPOS DE MANUTENÇÃO

A forma em que é efetuado a interferência na indústria nos equipamentos e sistemas diferencia os diversos tipos de manutenção que existe no meio industrial, definir o tipo de manutenção ideal para cada equipamento é primordial para a estruturação de um processo de manutenção eficiente.

Segundo Viana (2002) os tipos de manutenção são as formas de encaminhar as intervenções nos instrumentos de produção, ou seja, nos equipamentos que compõem uma determinada planta.

O autor também cita quatro fatores que devem ser levados em consideração para a definição da melhor estratégia de manutenção industrial:

- Recomendação do fabricante: informações sobre conservação, periodicidade de manutenção, ajustes e calibrações, procedimentos para correção de falhas, entre outros;

- Segurança do trabalho e meio ambiente: é necessário obedecer às exigências legais a fim de obter a integração perfeita entre homem/ máquina/meio ambiente;

- Características do equipamento (falha e reparo): observar o tempo médio entre falhas, a vida mínima, o tempo médio de reparo, etc;

- Fator econômico: custos de manutenção, como recursos humanos, material, interferência na produção e perdas no processo.

Após a análise dos fatores acima é escolhido a melhor estratégia dentre os principais tipos de manutenção: corretiva, preventiva, preditiva ou detectiva, estes são descritos nas seções subsequentes.

2.4.1 Manutenção corretiva

Manutenção Corretiva é a manutenção efetuada após a ocorrência de uma pane, destinada a colocar um item em condições de executar uma função requerida (NBR 5462/1994).

Para Almeida (2016a), quando alguém está trocando o pneu furado do carro ou até mesmo consertando um ônibus quebrado, verifica-se na prática operações de manutenção corretiva.

Esse tipo de manutenção é utilizado para corrigir os problemas conforme as falhas surgem, quando uma máquina ou equipamento apresenta um problema de funcionamento, quebra ou queda de desempenho, a manutenção corretiva é utilizada para fazer o funcionamento retornar ao normal.

A dita Manutenção Corretiva é a intervenção necessária imediatamente para evitar graves consequências aos instrumentos de produção, à segurança do trabalhador ou ao meio ambiente (VIANA, 2002).

Sua atuação é em equipamentos no qual apresentam um defeito ou um desempenho diferente do esperado, mas não necessariamente é uma manutenção que atua apenas em emergências.

Segundo Kardec e Nascif (2009), existem duas condições específicas que levam a manutenção corretiva: o desempenho deficiente apontado pelo acompanhamento das variáveis operacionais e a ocorrência da falha; Sendo assim a função da manutenção corretiva é restaurar as condições de funcionamento do equipamento ou sistema, atuando na falta de desempenho ou em sua falha.

A manutenção corretiva pode ser dividida em duas classes segundo os autores:

- Manutenção Corretiva Não-Planejada;

- Manutenção Corretiva Planejada.

Kardec e Nascif (2009) declara que a manutenção Corretiva Não-Planejada é a correção da falha de maneira aleatória, também conhecida como simplesmente emergencial. Os autores também citam que esse tipo de manutenção provoca em altos custos, pois a quebra inesperada pode acarretar perdas da qualidade do produto e elevados custos indiretos de manutenção.

Os mestres Kardec e Nascif (2009) citam também sobre a manutenção Corretiva Planejada, que é a correção do desempenho menor do que o esperado ou da falha, por decisão gerencial, ou seja, operar até a quebra.

Completam que uma das vantagens da manutenção corretiva é o fato de lidar com equipamentos não críticos, ou seja, que se vier a falhar não acarretarão na indisponibilidade do veículo, sendo capaz então de ser mais vantajosa ao ser comparada com outros tipos, podendo proporcionar uma redução de custos com a manutenção.

Almeida (2016a) cita algumas desvantagens desse tipo de manutenção:

- Redução de produção, resultando em perdas para o seu negócio;

- Instalações inoperantes;

- Acidentes e danos ao meio ambiente;

- Altos custos para compra de peças, serviços e mão de obra.

2.4.2 Manutenção preventiva

Manutenção Preventiva é efetuada em intervalos predeterminados, ou de acordo com os critérios prescritos, destinada a reduzir a probabilidade de falha ou a degradação do funcionamento de um item (NBR 5462, 1994).

Para Viana (2002), classifica-se como manutenção preventiva todo serviço de manutenção realizado em máquinas que não estejam em falha, estando com isto em condições operacionais ou em estado de zero defeito. Buscando por meio de prevenção evitar a ocorrência de falhas.

Um dos fatos mais desagradáveis no cotidiano da produção é uma pane inesperada, o que ocasiona além de uma parada no processo de fabricação, aumentando assim os custos de manutenção e produção, também um malestar na equipe de execução e planejamento, se configurando em um contraponto do objetivo primeiro da Manutenção Industrial. As preventivas reduzem bastante estes acontecimentos, proporcionando o controle sobre o funcionamento dos equipamentos, e um elevado grau de auto estima dos homens e mulheres da manutenção, que desta forma admitem alguns desvios (panes inesperadas) em seu plano, pois têm a certeza de se tratar de um acontecimento isolado, facilmente administrável (VIANA, 2002).

O autor expôs também que a manutenção preventiva nos dá esta condição de melhoramento de métodos, pois a partir do momento em que a atuação em um equipamento se repete, a visualização de seus pontos se torna mais nítida a cada preventiva.

Assim como todos os tipos de manutenção, a preventiva possui diversas vantagens, Almeida (2016a) cita algumas como:

- Equilibrar a utilização de recursos humanos: planejando as operações de manutenção, é possível criar um ritmo de trabalho constante e prever a quantidade de mecânicos no setor de manutenção necessário;

- Eliminar tempos de espera para compra de peças: sendo possível fazer uma previsão do consumo de peças e insumos que serão utilizados nas operações de manutenção;

- Confiabilidade de prazos no sistema de produção: a manutenção preventiva permite o bom funcionamento das máquinas utilizadas no sistema produtivo de uma empresa, o que evita atrasos ou esperas por quebra de máquinas;

- Satisfação do cliente: contribuindo para o respeito a prazos de entrega das peças e para a qualidade das peças produzidas pelas máquinas mantidas em perfeito estado de funcionamento;

- Gestão ambiental: a manutenção preventiva deverá estar voltada para os equipamentos antipoluição, ou seja, atuando em problemas que resultam em vazamentos de fluidos de corte ou lubrificantes, excesso de emissão de gases e controle de cavacos de usinagem.

Kardec e Nascif (2009) fala que se por um lado a manutenção preventiva proporciona um conhecimento prévio das ações, permitindo uma boa condição de gerenciamento das atividades, por outro lado promove a retirada do equipamento ou sistema de operação para execução dos serviços programados, apesar de estar operando relativamente bem.

Os mesmo autores também citam que outro ponto negativo com relação a manutenção preventiva é a introdução de defeitos não existentes no equipamento devido aos seguintes fatores:

- Falha Humana;

- Falha de sobressalentes;

- Contaminações introduzidas no sistema de óleo;

- Danos durante partidas e paradas;

- Falhas dos Procedimentos de manutenção.

2.4.3 Manutenção preditiva

Segundo NBR 5462/1994 podemos definir a manutenção preditiva como a parte que permite garantir uma qualidade de serviço desejada, com base na aplicação sistemática de técnicas de análise, utilizando-se de meios de supervisão centralizados ou de amostragem.

Para Kardec e Nascif (2009), é uma técnica também conhecida por Manutenção sob condição ou Manutenção com Base no Estado do equipamento, pode ser definida da seguinte forma:

- Aspectos relacionados com a segurança pessoal e operacional;

- Redução de custos pelo acompanhamento constante das condições dos equipamentos, evitando intervenções desnecessárias;

- Manter os equipamentos operando, de modo seguro, por mais tempo.

Com a manutenção preditiva é possível indicar as reais condições de funcionamento da máquina de acordo com dados obtidos a partir dos fenômenos apresentados por ela quando alguma peça começa a se desgastar ou alguma regulagem é necessária (ALMEIDA, 2016a).

Viana (2002) afirma que o objetivo desta manutenção é estabelecer um período certo para intervenção no equipamento, evitando desmontagem para inspeção, de forma a também utilizar tal equipamento e/ou componente até seu limite de vida.

Além de possibilitar o gerenciamento do processo de manutenção, a implantação da manutenção preditiva apresenta as seguintes vantagens descritas abaixo (ALMEIDA, 2016a):

- Aproveitamento da vida útil da máquina ou do equipamento utilizados na produção;

- Planejamento e controle da aquisição e do estoque de peças de reposição;

- Diminuição dos custos com reparos, pois estes podem ser executados de maneira planejada;

- Aumento da eficiência das máquinas e consequentemente da produtividade da empresa;

- Melhoria das condições de segurança no trabalho;

- Aumento na credibilidade dos produtos ou serviços ofertados pela companhia;

- Programa de melhoria profissional com a checar espaçamento entre as duas últimas linhas.

Kardec e Nascif (2009) citam que é fundamental que a mão de obra da manutenção responsável pela análise e diagnóstico seja bem treinada, pois não basta medir, é preciso analisar os resultados e formular diagnósticos sobre os equipamentos.

Almeida (2016b) cita três grandes desvantagens desse tipo de manutenção, como:

- Contratar os profissionais especializados que entendam dos instrumentos de precisão;

- Investimento alto na manutenção periódica;

- Os equipamentos utilizados para realizar a medição geralmente possuem um alto custo de aquisição.

Sendo assim, é necessário que a companhia verifique se estes custos serão válidos, caso contrário deverá optar por outras formas de manutenção.

2.4.4 Manutenção detectiva

Manutenção Detectiva é a atuação efetuada em sistemas de proteção, comando e controle, buscando detectar falhas ocultas ou não perceptíveis ao pessoal de operação e manutenção (KARDEC; NASCIF, 2009).

São tarefas ou atividades executadas para verificar se um sistema de proteção ainda está funcionando corretamente, contando com equipamentos que monitoram o funcionamento das máquinas na produção. A identificação de falhas ocultas é primordial para garantir a confiabilidade do meio.

Como exemplo Gregório e Silveira (2018) cita o circuito que comanda a entrada de um gerador em um hospital no caso de falta de energia deve sofrer manutenção detectiva, a fim de garantir seu perfeito funcionamento no momento de necessidade.

Para Kardec e Nascif (2009) uma das grandes vantagens na Manutenção Detectiva, também conhecida como TDF – Teste para Detecção de Falhas, é que o sistema pode ser verificado quanto à existência de falhas ocultas sem tirá-lo de operação, e ainda de poder corrigi-las com o sistema em plena atividade.

Temos alguns desafios na implantação, um deles é a complexidade das máquinas e equipamentos, pois tratam-se de sistemas comandados por softwares, nos quais automatizam a maior parte do trabalho do operador. Por essa razão, os ativos estão cada vez mais caros, pois encontram-se mais sofisticados tecnologicamente (RODRIGUES, 2019).

2.5 A METODOLOGIA TPM

Desenvolvida no início da década de 60 e expandida pelo mundo na década de 70, segundo os mestres Kardec e Nascif (2009) a Manutenção Produtiva Total (TPM) teve origem no Japão, por meio da empresa Nippon Denso KK, integrante do grupo Toyota, que recebeu em 1971 o Prêmio PM concedido à empresas que se destacaram na condução desse programa. O uso da metodologia no Brasil foi iniciado na década de 80, e hoje as principais plantas industriais do país utilizam TPM.

Na literatura existem inúmeras definições disponíveis para descrever os conceitos do TPM. Nakajima (1988), o criador da metodologia, estabeleceu em sua definição original como um sistema de manutenção dos equipamentos executado por todos os funcionários, através de suas próprias iniciativas e em toda a empresa.

Para Suzuki (1994) o TPM é aplicado entre muitas organizações em muitos departamentos de pré-produção e desenvolvimento de produto, também em departamentos administrativos e de vendas. Para refletir esta tendência, o JIPM (Japan Institute of Plant Maintenance) introduziu uma nova definição de TPM em 1989, com os seguintes componentes estratégicos:

- Construir uma constituição incorporada que maximizará a eficácia dos sistemas de produção;

- Usando uma metodologia de chão de fábrica, construir uma organização que previna todo tipo de perda (assegurando zero acidentes, zero defeitos e zero falhas) para a vida do sistema de produção;

- Envolver todos os departamentos na implementação do TPM, incluindo desenvolvimento, vendas e administração;

- Envolver todos desde a alta gerência até os empregados de chão de fábrica;

- Conduzir atividades de zero perda através de atividades de grupos pequenos;

Segundo Kardec e Nascif (2009) o objetivo do TPM é a eficácia da empresa através de maior qualificação das pessoas e melhoramentos introduzidos nos equipamentos. Também prepara e desenvolve pessoas e organização aptas para conduzir as fábricas do futuro, dotadas de automação.

Yamaguchi (2005) reforça esse conceito dizendo que a implantação do TPM é uma evolução permanente na estrutura organizacional da empresa a qual busca o aperfeiçoamento dos funcionários como um todo, ou seja, ocorre o envolvimento de todos os departamentos na busca de qualidade dos produtos e serviços.

O autor conclui dizendo que o objetivo do TPM é promover uma cultura onde os operadores sintam que elas possuem suas máquinas, aprendem muito mais sobre elas, e no processo se liberem de sua ocupação prática para se concentrar um diagnóstico do problema e projeto de aperfeiçoamento do equipamento. Logo, há um ganho direto, obtendo melhoria em toda estrutura empresarial envolvendo pessoal e equipamento.

Na prática o TPM dá mais autonomia ao pessoal do chão-de-fábrica para que detectem problemas e proporcionem soluções. Portanto o TPM forma operadores mais autônomos para resolver os problemas dos equipamentos enquanto os mecânicos atuam em melhorias nos equipamentos. Com isso ocorre um “casamento” entre produção e manutenção em prol da melhoria dos equipamentos gerando menos perdas, mais qualidade, menos acidentes e por consequência mais produtividade (comun. Pessoal)[1].

Dessa forma com a maior abrangência da metodologia, o conceito do TPM atualmente é definido como Gerenciamento Total da Performance, do inglês Total Performance Management.

2.5.1 Ferramentas do TPM

Segundo Santos (2017) o TPM é construído sobre algumas ferramentas responsáveis por organizar o local de trabalho de modo eficaz e padronizar os procedimentos para melhorar a segurança, qualidade, produtividade e as atitudes dos funcionários.

Algumas ferramentas como, 5S, Just In Time e Lição de Um Ponto, são utilizadas como auxílio no TPM, conforme será verificado nos subcapítulos seguintes com a descrição de cada uma delas, bem como como suas funções.

2.5.1.1 Ferramenta 5S

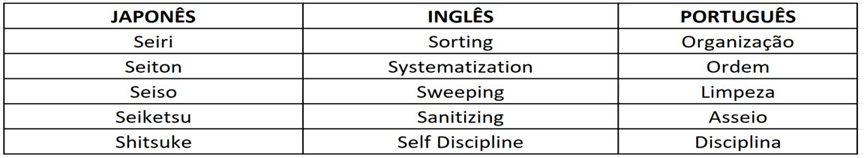

O 5S é uma prática originária do Japão, que é aplicada como base para desenvolvimento do Sistema de Qualidade, o nome 5S deriva do fato de que as 5 palavras que definem as principais atividades começam com a letra S (KARDEC; NASCIF, 2009, pg.187):

- Seiri;

- Seiton;

- Seiso;

- Seiketsu;

- Shitsuke.

Ribeiro (2010) explica que o 5S é o conjunto de cinco sensos que visam aperfeiçoar o comportamento das pessoas, refletindo numa mudança de hábitos e atitudes e melhorando os valores éticos e morais.

A equivalência em inglês e português que os 5S apresentam é demonstrado na figura 2 a seguir, e em sequência será apontado a descrição e sentido de cada um dos sensos, em visões de autores diferentes.

Direta ou indiretamente o 5S promove: melhoria da qualidade, prevenção de acidentes, melhoria de produtividade, redução de custos, conservação de energia, melhoria do meio ambiente, melhoria do moral dos empregados, incentivo à criatividade, modificação da cultura, melhoria da disciplina, desenvolvimento do senso de equipe e maior participação em todos os níveis (KARDEC; NASCIF, 2009).

Figura 2 – Descrição dos Significados dos 5 sensos

Fonte: Adaptado de Kardec e Nascif (2009).

- SEIRI – Senso de Organização

Segundo Dennis (2009) o princípio básico desse senso é se estiver em dúvida, jogue fora tudo que não tiver utilidade. Já o D’Philippos (2004) diz:

“Identificar e Separar o necessário e o desnecessário”.

Para Turcano (2019) o foco principal é combater distrações que atrapalhem tanto a concentração quanto a produtividade de todos no ambiente corporativo.

- SEITON – Senso de Ordem

Dennis (2009) diz que o princípio básico deste senso é, um lugar para tudo e tudo em seu lugar. Já D’Philippos (2004) entende que o correto seria determinar o local certo para guardar os equipamentos, ferramentas e peças. Colocar cada coisa em seu lugar. Tendo como principais resultados: Maior facilidade para encontrar objetos e informações, Economia de tempo e Evacuação rápida em caso de perigo.

- SEISO – Senso de Limpeza

O princípio básico é, nada deprime mais do que um local escuro e sujo

(DENNIS, 2009). Já o autor D’Philippos (2004), diz: Tirar toda a sujeira e eliminar a sua causa.

Turcano (2019) complementa que o senso de limpeza diz respeito àquilo que os colaboradores da empresa precisam ter, tanto com os seus instrumentos de trabalho como com o local onde realiza suas atividades, fazendo com que este S desperte maior responsabilidade individual do que os anteriores.

- SEIKETSU – Sendo de Asseio

Segundo Dennis (2009) este senso determina que deva se estabelecer endereços ou locais de origem claros (ou ambos) para áreas de produção e armazenamento, máquinas, ferramentas, gabaritos e estoque.

Entretanto D’Philippos (2004) diz: “Cuidar bem da nossa saúde e ter condições de trabalho favoráveis à saúde física e mental”.

Tendo o intuito de atingir os seguintes resultados: Empregados saudáveis e bem-dispostos e local de trabalho adequado.

- SHITSUKE – Senso de Disciplina

A última fase do programa 5S é definida pelo comprometimento para com as etapas anteriores. Apesar de ser um programa implantado para benefício conjunto, este senso é composto pelos padrões éticos e morais de cada um (LIMA, 2017).

Para o autor Dennis (2009), o envolvimento é crucial, o 5S deve ser adotado pelos membros da equipe.

Segundo Kardec e Nascif (2009) o 5S é a base da qualidade, sem uma cultura de 5S dificilmente a empresa terá um ambiente que proporcione trabalhos com qualidade.

Os autores complementam que apesar de não existir um modelo concreto para implantação do 5S, a prática mais adotada e que melhores resultados apresenta está indicada a seguir, e compôe-se as eguintes etapas:

- Preparar a organização: Compromisso do chefe ou presidente, divulgação da programação e definição de comitê;

- Treinar e educar no 5S: Preparar monitores,Treinar supervisores e executantes;

- Levantar problemas e encontrar soluções no 3S: Estabelecer diretrizer do 3S (Organização, Ordem e Limpeza);

- Elaborar plano de ação;

- Acompanhar a implementação: Planejar e realizar auditorias e estabelecer metas;

- Promover o 5S: Pomover as pessoas e locais onde o 5S está melhor, promover visitas de outros setores aqueles que apresentam mehor desempenho.

Para implantação definitiva do 5S é necessário que todos os empregados participem, do presidente ao funcionário de mais baixo cargo de nível hierarquico (KARDEC; NASCIF, 2009).

Normalmente o 5S é implantado através de um grande programa estruturado em todos os setores da empresa que é iniciado na capacitação de todos os empregados no conceito 5S, na implantação de cada Senso nos setores e por fim nos processos de auditoria dos sensos (comun. Pessoal)[2].

Dessa forma o 5S contribui de forma direta nos primeiros passos do TPM ajudando a organização dos setores como a produção, manutenção, qualidade, segurança, meio-ambiente e outros.

2.5.1.2 Just In Time

A filosofia just in time, abreviada por JIT, segundo Gianesi e Corrêa (1996), surgiu após a Segunda Guerra, no Japão, durante a crise gerada pelo período pósguerra. Durante este período, a indústria japonesa estava passando por grandes dificuldades com a produtividade e a enorme falta de recursos, o que tornava difícil implantar os sistemas tradicionais de produção em massa.

A Toyota Motors Company foi uma das empresas a desenvolver e evoluir os seus pensamentos de produção. Na década de 70, segundo Ohno (1997), o sistema Just in time passa a ser utilizado como um eficiente sistema capaz de otimizar o uso de recursos de capital, mão de obra e redução de estoques.

Ainda segundo o autor o JIT também é conhecido como Produção Enxuta ou Lean Manufacturing trabalha com a melhoria contínua e com a melhoria do desempenho produtivo da empresa.

O autor esclarece o significado da produção Enxuta como sendo uma filosofia, que reduz os tempos dos processos, tempo de entrega dos produtos e os custos, com qualidade elevada e reduzindo os desperdícios.

Para Padoveze (1994), para simplificar o estudo do sistema, o JIT possui três ideias básicas:

- Integração e Otimização: tudo que não agrega valor é desnecessário à produção e deve ser eliminado;

- Melhoria Continua: desenvolvimento dos sistemas internos que levam à melhoria constante dos processos;

- Entender e responder às necessidades dos clientes: Isto significa a responsabilidade de entender e responder às necessidades de qualidade, prazo de entrega e custos dos produtos. Os custos de aquisição dos produtos pelo cliente devem ser os mínimos possíveis.

O autor completa dizendo que esse sistema transmite a simplicidade e a flexibilidade das técnicas e dos fatores de produção, dando eficácia aos processos, maior visibilidade das condições do chão de fábrica, aprimorando a qualidade e através das ferramentas, padroniza e dá estrutura à produção.

O Lean Manufacturing ou produção enxuta, acaba por ajudar a metodologia TPM na busca pela eficiência pois com a redução de estoques, capital e mão-deobra os sistemas produtivos precisam identificar as perdas e trata-las de forma a se tornarem mais produtivos e não sentirem o efeito das reduções propostas no JIT (comun. pessoal)[3].

2.5.1.3 Lição de Um Ponto (LUP)

A LUP é um método de comunicação a partir de desenhos construídos pelo pessoal operacional. Seu uso previsto no TPM pretende facilitar o entendimento sobre determinado assunto, servindo também como uma excelente forma de treinamento para operadores (VARPOTEC, 2016).

O autor completa que a maior vantagem do uso dessa metodologia é apresentar a informação de forma gradual, ou seja, ponto a ponto. Para isso usa-se um papel no qual são feitos ilustrações e desenhos da situação que se quer comunicar.

O principal objetivo da LUP segundo Freitas (2017) é o de instruir de forma simples e direta a equipe operacional, tendo como principais temas abordados: funcionamento e manutenção dos equipamentos, segurança do trabalho, prevenção a defeitos e melhorias.

Segundo os criadores do TPM, o ser humano tem dificuldades naturais de assimilar muitas informações ao mesmo tempo, porém, tem uma enorme capacidade de assimilar uma única informação o que gerou a criação da LUP por ser um treinamento de apenas um assunto. Continuando com essas análises foi identificado que o ser humano também tem uma maior capacidade de entendimento através de ensinamentos que utilizam símbolos, figuras e cores quando comparados com a escrita. Dessa forma a ferramenta LUP utiliza os dois conceitos para a capacitação do pessoal de chão-de-fábrica realizados pelo próprio pessoal do chão-de-fábrica o que fez essa ferramenta ser considerada como um dos três Tesouros do TPM (comun. pessoal)[4].

2.5.2 Os Tesouros do TPM

A metodologia do TPM é baseada em diversas ferramentas como as que foram apresentadas anteriormente. No entanto a metodologia considera como fundamentais para a implantação consistente da metodologia as seguintes atividades (comun. pessoal) [5]:

- Lição de Um Ponto (LUP): conforme detalhado no capítulo anterior sobre as ferramentas.

- Quadro de Atividades: que é um quadro criado e mantido pelos operadores e manutentores, constando todos os indicadores de processo, registro de atividades, registro de auditorias, planos de ação, registro de melhorias e demais atividade de responsabilidade dos colaboradores que participam dos grupos autônomos.

- Reunião do Grupo Autônomo: é a reunião realizada pelos integrantes do grupo de funcionários responsáveis pelo TPM numa determinada área, linha de produção e/ou equipamento. A reunião do GA (Grupo Autônomo) normalmente tem frequência semanal e é realizada de forma autônoma pelos integrantes sem a necessidade da participação de lideranças ou gerencias e ocorre sempre à frente do Quadro de Atividades onde são avaliadas e discutidas as ações e indicadores do grupo além das medidas corretivas a serem realizas. O GA, como o nome já diz, tem autonomia para discutir os assuntos e propor ações onde cada colaborador tem uma responsabilidade definida pelo próprio grupo.

2.5.3 A Implantação do TPM

A metodologia do TPM determina uma série de atividades que necessitam ser estruturadas para sua efetiva implantação. Como se trata de uma metodologia que implanta uma nova cultura organizacional com abrangência em toda a empresa, se faz necessário a estruturação de equipes multidisciplinares, da capacitação de pessoas, criação de procedimentos, documentos e políticas bem como definição de metas setoriais e corporativas visto que envolve desde a alta diretoria até o chão-defábrica.

Inicialmente de forma a testar todas essas novas estruturações, são definidas algumas poucas áreas, linhas e/ou equipamentos para iniciarem a implantação e assim são definidas como Linhas-piloto (comun. pessoal)[6].

As linhas piloto proporcionam o aprendizado por tentativa-e-erro da nova metodologia, ferramentas e procedimentos podendo dessa forma serem corrigidos e aprimorados antes do programa ter abrangência em toda a empresa. As linhas- piloto então funcionam como verdadeiros “laboratórios” onde o TPM inicialmente é “testado” na empresa.

Entres as novas estruturas que são desenvolvidas no início da implantação do TPM estão os PILARES DO TPM que são equipes multidisciplinares focadas em determinados objetivos e que atuam como facilitadores na implantação da metodologia bem como na responsabilidade de garantir a correta Implantação da metodologia, conceitualmente dividida em 12 grandes etapas.

Dessa forma a metodologia do TPM é implantada em um prazo médio de 36 a 48 meses, o que contempla a fase preparatória com as linhas-piloto em torno de 12 meses, a fase de ampliação do TPM em toda a empresa em torno de 24 a 30 meses e por fim a fase de consolidação do TPM realizada em torno de 6 meses (comun.Pessoal) [7].

2.5.4 Os Pilares do TPM

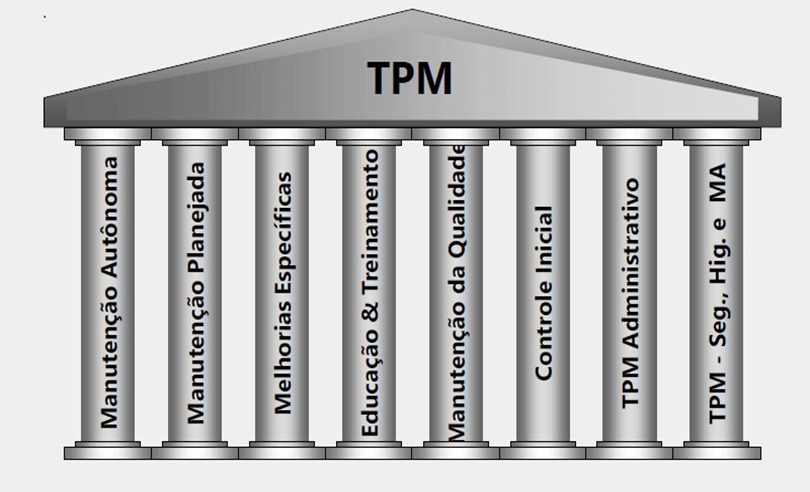

Segundo Ribeiro (2010) os oitos pilares do TPM são as bases que o programa é construído, deve existir o envolvimento de toda a empresa, direcionando todos para atingimento de metas, focados em defeito zero, falhas zero, aumentar a vida útil do equipamento e lucratividade através da disponibilidade do equipamento.

Segundo Gregório e Silveira (2018 apud SELEME, 2015), buscando atingir uma maior eficiência produtiva, o TPM possui oito pilares, compostos por: Manutenção Autônoma no qual promove autonomia para os trabalhadores, Manutenção Planejada dos equipamentos, Melhorias Específicas avaliando a eficácia de cada equipamento, Educação e Treinamento que consiste em investimentos em treinamentos para a equipe, Manutenção da Qualidade assegurando a qualidade dos produtos, Controle Inicial avaliando cada etapa da produção, Pilar Administrativo analisando os desperdícios na área administrativa e o Pilar SHE – Segurança, Higiene e Meio Ambiente conforme ilustrados na Figura 3 e detalhados a seguir.

Figura 3 – Os 8 pilares do TPM

Fonte: Sales (2020).

2.5.4.1 Pilar Manutenção Autônoma (MA)

Para Gregório e Silveira (2018) treinando operadores para realizar tarefas básicas, é possível torná-los mais habilitados e responsáveis pelo funcionamento do equipamento.

Este pilar promove a melhoria da eficiência dos equipamentos, desenvolve a capacidade dos operadores para a execução de pequenos reparos e mantém os processos de acordo com os padrões estabelecidos (SALES, 2020).

Assim, o pilar Manutenção Autônoma conhecido como Pilar MA tem o objetivo principal de conceder autonomia aos operadores das linhas produtivas na identificação e correção das anomalias detectadas. Para isso eles seguem o lema “Da minha máquina cuido eu” atuando na cultura do dono e sendo capacitados continuamente pela equipe da manutenção em tarefas pequenos reparos, reaperto de peças, lubrificações e procedimentos de diagnósticos e análise (comun. pessoal)[8].

O Pilar MA é o responsável por gerir as Reuniões do Grupo Autônomo e pela realização das ações de melhorias propostas. Também faz parte desse Pilar a identificação das necessidades de criação de novos procedimentos operacionais bem como da necessidade de capacitação dos colaboradores das linhas de produção realizadas em conjunto com o Pilar Educação e Treinamento (E&T). Nesse ponto as LUP (Lições de Um Ponto) assumem uma importante posição como principal ferramenta na capacitação e treinamento dos colaboradores do chão-defábrica. Por isso o Pilar MA normalmente é composto por integrantes dos setores produtivos, da manutenção industrial, do Recursos Humanos e de demais setores que possam contribuir com a evolução das atividades.

2.5.4.2 Pilar Manutenção Planejada (MP)

De acordo com Kardec e Nascif (2009) este pilar significa ter realmente o planejamento e o controle da manutenção, o que implica treinamentos em técnicas, utilização de um sistema mecanizado de programação diária e do planejamento de paradas.

O pilar MP é a base para a conscientização das perdas oriundas de falhas de equipamento e mudança da mentalidade das divisões de produção e manutenção, através dele as organizações buscam as seguintes questões (SALES, 2020):

- Redução de custos de manutenção, mantendo os ótimos padrões de funcionamento;

- Estimulação da melhoria contínua;

- Gerenciamento da manutenção;

- Suportar a manutenção autônoma.

O Pilar MP, normalmente um pilar composto com integrantes da manutenção industrial, colaboradores da produção e por participantes de outras áreas muitas vezes ligadas aos setores de custo e financeiro, é o responsável por todo o planejamento e controle de manutenção, propostas e implementação de melhorias e o mais importante pela capacitação dos operadores da área de produção (comun. pessoal)[9].

O objetivo principal do pilar MP é atingir a QUEBRA ZERO e para isso deverá criar um plano de atuação onde serão monitorados os níveis de quebra, falhas, grandes quebras, índices de produtividade, eficiência, tempos de reparo entre outros, o que ficará definido na política do Pilar.

2.5.4.2.1 Conceito de QUEBRA / FALHA

Segundo NBR 5462/1994 falha é o término da capacidade de um item desempenhar a função requerida.

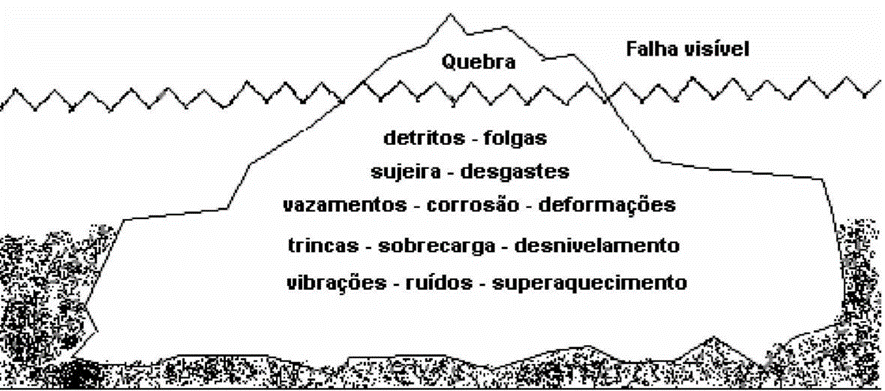

Para Kardec e Nascif (2009) se considerarmos que as máquinas não foram projetadas para trabalhar com zero defeito, passa a ser obrigação o equacionamento das medidas e soluções para atingir esse objetivo, ou seja, a máquina não pode ser parada durante a operação de programação, que é completamente diferente de a máquina nunca parar.

Os autores também citam que a ideia da “quebra zero” baseia-se no conceito de que a quebra é a falha visível. A falha visível é causada por uma coleção de falhas invisíveis causados por detritos, folgas, desgastes, vazamentos, corrosão, deformações, trincas, sobrecargas, desnivelamento, vibrações, ruídos, superaquecimento conforme demonstrado no iceberg da figura 4

Figura 4 – Quebra e Falha visíveis na Manutenção

Fonte: Kardec e Nascif (2009)

Kardec e Nascif (2009) finaliza informando que as falhas invisíveis normalmente deixam e ser detectadas por motivos físicos ou psicológicos.

- Motivos físicos: As falhas não são visíveis por estarem em local de difícil acesso ou encobertas por detritos e sujeiras;

- Motivos psicológicos: As falhas deixam de ser detectadas devido à falta de interesse ou de capacitação dos operadores ou mantenedores.

2.5.4.2.2 Tipos de Quebra / Falha

É caracterizado a quebra falha como perda da função definida do equipamento, de acordo com a forma pela qual ocorre esta perda da função.

Segundo Silveira (2018) o homem no seu comportamento e raciocínio comete erros que geram a quebra/falha. De forma a melhorar o entendimento deste termo, foram criadas duas definições de tipos de quebra/falha: parada de função ou redução de função.

a. QUEBRA/FALHA DO TIPO “PARADA DE FUNÇÃO:

Segundo Silveira (2018) ocorre quando o equipamento fica em um estado de parada total devido à perda de suas funções. Também pode ser denominado quebra/falha repentina.

b. QUEBRA/FALHA DO TIPO “REDUÇÃO DE FUNÇÃO”

Para Silveira (2018) na redução da função, o equipamentos ou componente apresenta falhas parciais como perda de rendimento, velocidade, perda de pequenas quantidades de produtos produzidos, oscilação no equipamento, etc.

2.5.4.2.3 Raciocínio básico da “quebra/falha zero”

Para Ribeiro (2003) o ponto de partida para se atingir a quebra/falha zero é mudar o raciocínio de que o “equipamento é algo que quebra/falha” para o raciocínio de “não permitir a quebra/falha do equipamento”, e ainda, que “é possível chegar à quebra/falha zero”.

Desta forma se todas as pessoas no meio relacionadas com equipamentos não mudarem o raciocínio e o comportamento não será possível eliminar a quebra/falha.

2.5.4.2.4 Princípio para atingir “quebra/falha zero”

Ao verificar sobre o motivo de acontecer as quebras/falhas, conclui-se que ocorre por não ter sido constatado até o momento da sua ocorrência.

Ribeiro (2003) diz que estas ocorrências da quebra que não se percebe, são denominadas de “falhas latentes”.

A estratégia básica para atingir a quebra zero é expor os defeitos ocultos e deliberadamente parar as máquinas, periodicamente e de forma planejada, antes da ocorrência das quebras. A fim de efetuar os reparos que se fizerem necessários” (TAJIRI; GOTOH, 1992).

O princípio para atingir a quebra/falha zero é fazer aflorar estas falhas latentes, ou seja, perceber a quebra/falha antes que ela aconteça, assim, sanando estas falhas antes mesmo que a quebra ocorra pode-se escapar do problema.

Ribeiro (2003) conclui também que de forma geral as falhas latentes se referem à sujeira, desgaste, trepidação, folga, vazamento, corrosão, deformação, estrago, rachadura, etc.

2.5.4.2.5 Cinco medidas para atingir a “quebra/falha zero”

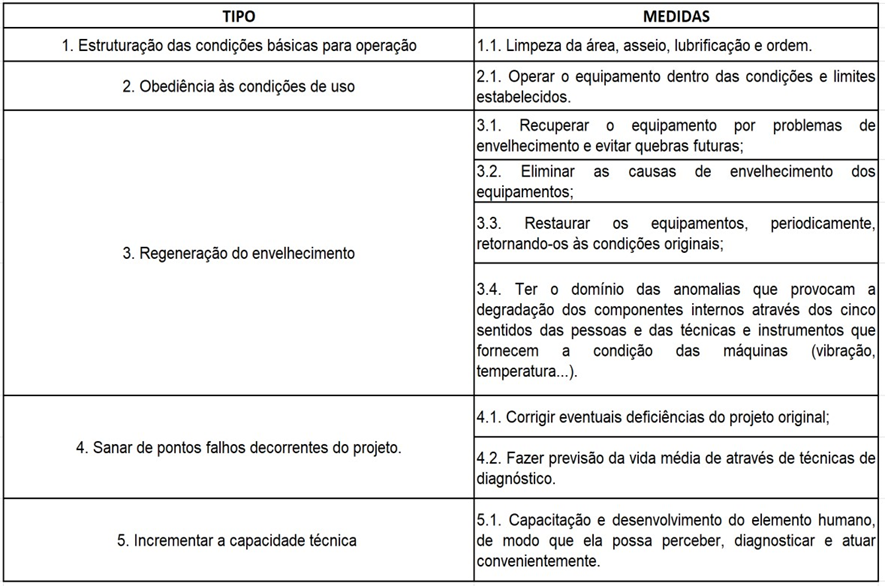

Kardec e Nascif (2009) apresenta algumas medidas fundamentais para obtenção e conquista definitiva da quebra zero de acordo com cada tipo, como estruturação das condições dos equipamentos, obediência ás condições de uso, recuperação dos equipamentos por problemas de envelhecimento, sanar os pontos falhos decorrentes do projeto e incrementar a capacidade técnica, verifica-se cada uma delas na figura 5 a seguir.

Figura 5 – Medidas para conquista da quebra/falha zero

Fonte: Adaptado de Kardec e Nascif (2009).

2.5.4.3 Pilar Melhorias Específicas (ME)

De acordo com Ribeiro (2010) o pilar está voltado ao gerenciamento do equipamento, especialmente a melhoria, envolvendo atividades de eliminação de perdas que os afetam, como consequência diminuindo sua eficiência.

Sales (2020) completa que com a melhoria específica é possível: Eliminar desgastes acelerados de equipamentos, restaurar equipamentos, aumentar vida útil dos mesmos, facilidade de acesso e redução do tempo de intervenção.

Gregório e Silveira (2018 apud Shigunov Neto e Scarpim, 2014) explica que nesse pilar, também é utilizada uma equipe multidisciplinar para investigar e encontrar soluções. Os autores completam que 80% dos resultados do TPM são conseguidos por meio desse pilar.

O Pilar ME é conhecido como o Pilar “que paga o investimento do TPM” por ser o Pilar que proporciona ganhos financeiros com os retornos das melhoras implantadas na empresa (comun. pessoal)[10].

Em geral composto por profissionais das mais distintas áreas e com muitos participantes de áreas não industriais ligado as áreas de contabilidade, controladoria, auditoria, custos, financeiro etc. que junto dos profissionais das áreas industriais têm o objetivo principal de mapear toda a empresa a procura das Perdas e assim trata-las para mitiga-las e/ou eliminá-las. Conceitualmente o Pilar é o responsável pela criação da ÁRVORES DE PERDAS que é o desenvolvimento de uma ferramenta que lista todas as perdas da empresa, o que serve de base para o desenvolvimento dos TIMES DE MELHORIA que são times temporários criados para dar a tratativa em uma determinada perda e assim obter um resultado financeiro para a empresa.

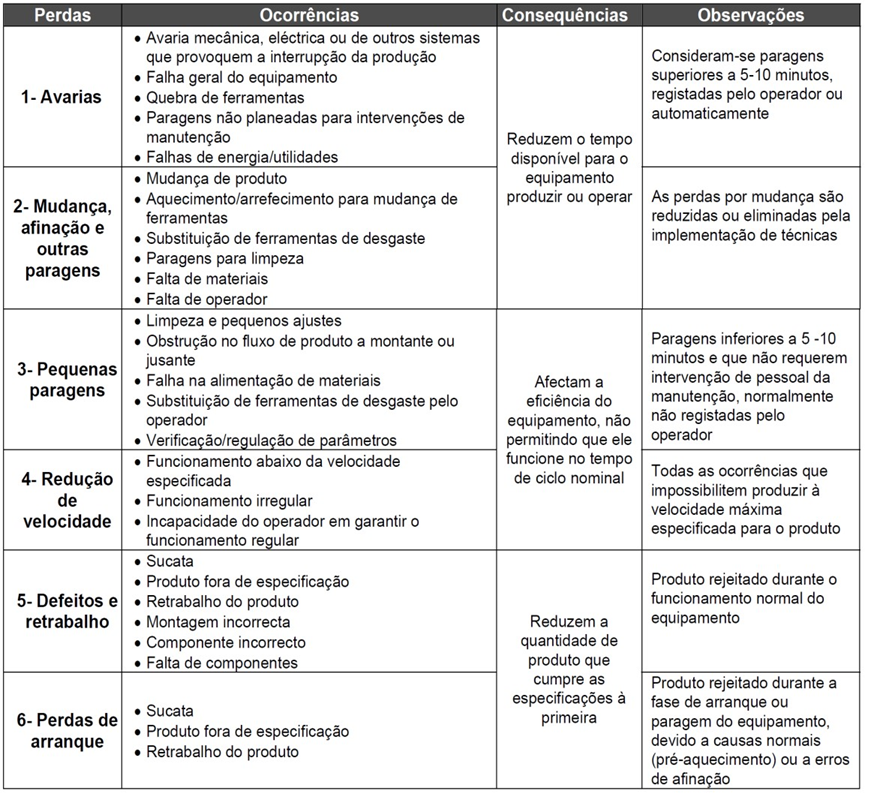

2.5.4.3.1 As seis grandes perdas

É fundamental melhorar e aumentar os resultados das empresas por meio da eliminação total das seis grandes perdas e da busca até o máximo de eficiência dos equipamentos.

Focando nos equipamentos produtivos, de um modo mais objetivo, as principais perdas são originadas pelos próprios equipamentos ou pelo modo como são operados, tendo criado as chamadas, “Seis Grandes Perdas dos Equipamentos” (SILVA, 2016).

- Quebra/Falha;

- Mudança de linha e regulagens (início e fim);

- Pequenas paradas;

- Queda de velocidade;

- Produtos defeituosos e retrabalho;

- No início da operação e queda de rendimento.

Na figura 6 apresentam-se alguns exemplos de ocorrências que provocam os seis tipos de perdas e as suas consequências, como:

- Avarias: podendo ocorrer falha geral do equipamento, quebra de ferramentas, tendo como consequência a diminuição do tempo disponível para o equipamento produzir.

- Outras paragens: sendo mudança de produto, paragens para limpeza, falta de operador, que também reduzem o tempo em que a máquina está produzindo.

- Pequenas paragens: podendo ocorrer por limpeza ou verificação de parâmetros.

- Redução de velocidade: tendo o funcionamento abaixo da velocidade e assim como as pequenas paragens afetam a eficiência do equipamento, impedindo que funcione no tempo de ciclo normal.

- Defeitos e retrabalho: produto fora da especificação, montagem incorreta, que reduz a quantidade de produtos que cumpre as especificações de primeira.

- Perdas de arranque: que consiste nas mesmas ocorrências do defeito e retrabalho e também reduzem a quantidade de produtos que devem cumpris as especificações.

Figura 6 – Ocorrência e Consequências dos tipos de perdas

Fonte: Silva (2019)

Segundo Silva (2019), neste conceito das Seis Grandes Perdas dos Equipamentos, não são consideradas as paradas planejadas dos equipamentos.

É verificado a seguir de forma detalhada os seis grandes tipos de perdas citados por Silva (2019), tais perdas prejudicam o bom rendimento operacional das máquinas e consequentemente a lucratividade da empresa.

1. Perda por quebra / falha

As perdas por falhas são ocasionadas por avarias crônicas ou esporádicas, acompanhadas por perda de tempo (redução da quantidade de produto) (Ferreira, 2016).

Segundo Silveira (2018) a perda por falha de função é quando o equipamento falha por não realizar sua função impactando diretamente na planta, já a perda por redução de função pode representar tanto uma perda por defeitos, redução ou rendimento.

Para Netto (2008) é a perda mais significativa, originada da não manutenção ou da manutenção feita incorretamente, que causa prejuízo no tempo de operação e financeiro.

As organizações, portanto, precisam de discriminar as diferentes falhas e prestar atenção especial aquelas que são críticas por si só ou por que podem prejudicar o resto da produção (Slack et al., 1999).

2. Perda por mudança de linha e regulagens (setup)

Segundo Júnior (2018) a perda por mudança de linha e regulagens significa a quantidade de itens que deixam de ser produzidos porque a máquina está sendo ajustada para a produção de um novo.

Segundo Almeida (2009) embora não seja possível eliminá-la, deve ser minimizada ao máximo. O tempo de mudança de linha é representado desde a parada do produto que vinha sendo produzido, até a preparação do outro que será produzido, sendo que a “regulagem” do equipamento é a fase que torna mais tempo.

3. Perda por pequenas paradas

É definido como a quantidade de itens que deixam de ser produzidos devido a paradas no processo para pequenos ajustes (JÚNIOR, 2018).

Perdas por pequenas paradas ocorrem quando existem pequenas falhas nos equipamentos como por exemplo as falhas de sensores, entupimento de moldes, etc. As pequenas paradas podem ocorrer também por mau funcionamento e outras condições anormais que interferem no desempenho da planta (SILVEIRA, 2018).

Segundo Ferreira (2016) esse tipo de perda durante o tempo de ciclo do equipamento, são recuperadas rapidamente, mas acontecem com frequência. Apesar de serem consideradas perdas de importância secundária, estudos recentes comprovam sua grande contribuição na perda de eficiência global do equipamento.

4. Perda por queda de velocidade

É a quantidade de itens que deixam de ser produzidos porque o equipamento está operando em uma velocidade menor que a normal. Tendo como principal causa a falta de manutenção preventiva (Júnior, 2018).

Segundo Silveira (2018) perda de velocidade são perdas incorridas quando o equipamento opera em uma velocidade inferior à velocidade que ele foi projetado, resultando assim em perda de produtividade.

Sendo assim a velocidade da máquina ou equipamento deve ser revisada constantemente para atingir o máximo possível de seu alcance.

5. Perda por produto defeituoso e retrabalho

Pode ser definido como a quantidade de itens perdidos, quando o processo já entrou em regime (quando ocorre algum problema durante a operação, que vai gerar a perda do produto) (JÚNIOR, 2018).

Esse tempo perdido com produção de produtos não conformes e tempo de retrabalho, podem ter diversas causas.

Esse tipo de perda resulta em produtos que não atendem às características e especificações de qualidade requeridas, impactando de forma negativa diretamente na organização, devido aos desperdícios que são causados.

6. Perda no início da operação e queda do rendimento

Segundo Almeida (2009) é identificado como a perda gasta para estabilização do processo demandando tempo e estudo.

Ribeiro (2010) diz que há diversos fatores que atrasam a estabilização do processo, como:

- Instabilidade da própria operação;

- Ferramentas inadequadas ou utilizadas indevidamente;

- Falta de manutenção;

- Problema de nível ou de habilidade do operador;

- Falta de matérias-primas etc.

2.5.4.4 Pilar Educação e Treinamento (E&T)

Segundo Ribeiro (2010), o principal objetivo desse pilar é desenvolver novas habilidades e conhecimento para todo o pessoal envolvido com os equipamentos.

Este pilar está voltado para a ampliação da capacidade técnica, gerencial e comportamental, tanto da operação quanto da manutenção, por instrutor qualificado. Os treinamentos têm efeito de longo prazo e, se realizados preliminarmente, podem potencializar os resultados do TPM (GREGÓRIO; SILVEIRA ,2018, p. 178).

Normalmente o Pilar E&T é liderado por um profissional da área de recursoshumanos e tem como integrantes os mais variados profissionais formando um pilar multidisciplinar com o objetivo principal de promover a capacitação dos colaboradores de todas as áreas da empresa. Para isso as necessidades (GAPS) dos colaboradores são levantadas por todos os pilares que então em conjunto com o Pilar E&T constroem as Trilhas de Aprendizados que são matrizes com as necessidades individuais de cada colaborador frente a atividade que os mesmos executam definindo assim o que será preciso de capacitação. O Pilar E&T ocupa então uma importante função na implantação da metodologia do TPM viso que há uma grande mudança de cultura em toda a empresa, necessitando assim a execução de novas atividades, procedimentos e atendimento a novas políticas (comun. pessoal)[11].

2.5.4.5 Pilar Manutenção da Qualidade (MQ)

Este pilar inclui atividades com o objetivo de excluir defeitos de qualidade (programa zero defeito), com a ideia de que mesmo equipamentos perfeitos não produzem produtos perfeitos (GREGÓRIO; SILVEIRA ,2018, p. 180).

O pilar tem objetivo de manter a qualidade dos produtos fabricados, a manutenção da qualidade é o pilar do TPM responsável por todas as rotinas que definem as boas condições de um equipamento (SALES, 2020).

O Pilar MQ geralmente é o responsável pelas definições das diretrizes da Qualidade, Auditorias e pela execução do programa 5S, conforme apresentado no capítulo das ferramentas do TPM. Também como uma das responsabilidades do pilar MQ aparece a realização das rotas (comun. pessoal)[12].

2.5.4.6 Pilar Controle Inicial (CI)

De acordo com Gregório e Silveira (2018) nesse pilar as equipes são criadas para avaliar cada etapa da produção, buscando evitar perdas no período entre o desenvolvimento do produto e o início da produção plena.

Os autores completam que o pilar tem como objetivo melhorar a capacidade de fabricação do produto, sendo assim, a equipe deve investigar o sistema completo do início ao fim do processo, procurando maneiras de fazer melhorias.

2.5.4.7 Pilar Administrativo (ADM)

Segundo Gregório e Silveira (2018) todos os departamentos da empresa causam impacto na produção, dessa forma o pilar utiliza técnicas do TPM para identificar e resolver problemas administrativos, como falta de peças, prazos excessivos, falta de padronização, entre outros.

Para Suzuki (1994) as atividades do TPM nos departamentos de apoio e administrativos não envolvem o equipamento de produção, esses departamentos aumentam sua produtividade pela documentação dos sistemas administrativos e pela redução das perdas e dos desperdícios, aumentando a eficácia do sistema de produção.

2.5.4.8 Pilar de Segurança, Higiene e Meio ambiente (SHE)

Assegurar a confiabilidade do equipamento, prevenir o erro humano, e eliminar acidentes e poluição são doutrinas básicas do TPM, devido a isso que a Gestão de Segurança e do Ambiente é a atividade chave em qualquer programa de desenvolvimento do TPM (SUZUKI, 1994).

O autor completa que praticar o TPM constrói segurança no trabalho, contribuindo grandemente para um ambiente de trabalho saudável, hospitaleiro.

Nas palavras de Gregório e Silveira (2018) uma das metas do TPM é zero acidente, de modo que esse pilar é de grande importância. Os autores explicam que a maioria dos operadores não são contratados para integrar a manutenção, então é importante avaliar os riscos de cada tarefa, gerar o mapa de riscos e implementar os conceitos de segurança.

O Pilar SHE, do inglês Safety, Health e Environment, é composto também por profissionais de diversas áreas industriais e não industriais e tem como objetivo principal o ZERO ACIDENTE e a ZERO POLUIÇÃO e assim criar e implantar as políticas, procedimentos e atividades relacionadas à Segurança Ocupacional e ao Meio Ambiente.

Entre as atividades principais está a criação da MATRIZ DE PERIGOS E RISCOS que é uma matriz que mapeia todos os riscos inerentes a operação seja para os colaboradores como para o meio ambiente. E de posse dessa matriz, estabelecer junto aos demais pilares as atividades para mitigar e/ou eliminar os riscos seja com a implantação de dispositivos de segurança, criação de novos procedimentos e/ou capacitação dos colaboradores. O Pilar SHE também é responsável pela realização de auditorias comportamentais bem como a participação como auditor nos programas de 5S e demais atividades de diagnóstico da metodologia do TPM (comun. pessoal)[13].

O Pilar SHE como gerencia as políticas da área, acaba sendo o órgão central que estabelece as responsabilidades dos grupos como CIPA, BRIGADA DE INCÊNDIO e da área técnica de SSO (Saúde e Segurança Ocupacional) composta pelos Técnicos de Segurança do Trabalho garantindo assim que todos trabalhem de forma harmônica e não conflitante.

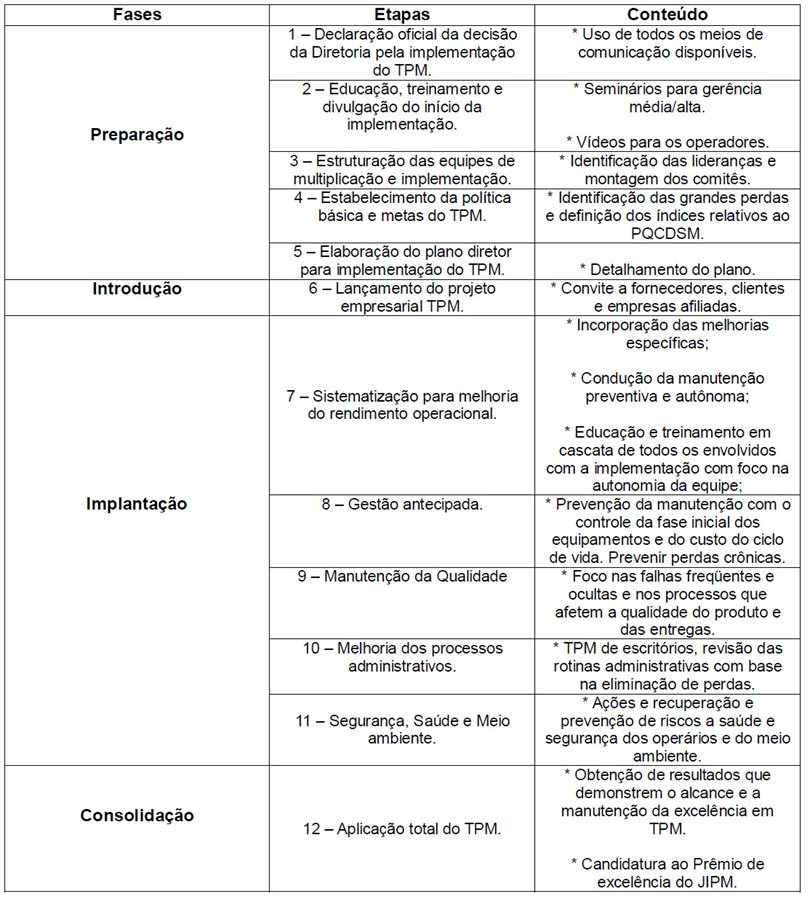

2.5.5 As 12 etapas para implementação do TPM

De acordo com Gregório e Silveira (2018) a implementação do TPM deve começar pela alta gestão até chegar ao chão de fábrica. Assim, a estrutura deve conter um comitê executivo (gerente industrial e gerentes das áreas), um comitê gerencial (supervisores), um comitê operacional (grupo com os líderes das áreas) e pequenos grupos de trabalho (colaboradores envolvidos no processo produtivo).

Segundo Melo e Loos (2017) o TPM se implanta normalmente em quatro fases definidas como preparação, introdução, implantação e consolidação, que podem decompor-se em doze etapas de implantação.

As 12 etapas de implantação assim como o conteúdo de cada uma delas será representado de acordo com suas fases na figura 7 e em seguida será apresentado cada etapa de forma detalhada.

Figura 7 – As 12 etapas da Implementação do TPM

Fonte: Netto (2008 apud Tavares, 1999).

- Primeira etapa – Declaração da alta direção

De acordo como Ribeiro (2010), é importante que a alta direção declare para toda empresa as suas intenções e expectativas com respeito à implantação do TPM.

Deve deixar claro se o TPM será tratado como uma ferramenta de gestão associada a um sistema já existente, ou será o próprio sistema de gestão da produção.

Segundo Silveira (2018) a alta gerência anuncia o programa em uma reunião interna ou uma publicação no jornal interno da empresa, utilizando todos os meios de comunicação possível. É importante reforçar que esta decisão deve declarar a intenção de ver a implantação do TPM até o fim e de que será fornecido todo o suporte físico e organizacional que sejam necessários para resolver prováveis problemas que possam surgir durante a implantação.

- Segunda etapa – Divulgação e treinamento

Nesta etapa, os conceitos do TPM devem ser disseminados pela organização a fim de promover o conhecimento e os desafios envolvendo a implantação da ferramenta, deve-se promover campanhas, seminários e palestras em toda a empresa, sempre com o apoio da gerência (SILVEIRA, 2018).

Segundo Ribeiro (2010), a finalidade do treinamento introdutório é neutralizar todos os preconceitos e nivelar conhecimento sobre o TPM. A importância desta fase deve ser percebida claramente, sob o risco de o programa perder a força no seu lançamento. O autor conclui que é um investimento que não deve ser minimizado, pois seu retorno é grande e seu fracasso é irreversível.

Para Suzuki (1994) antes de colocar em prática um programa TPM deve compreender-se. Para garantir que todos compreendem as características do TPM, e as razões estratégicas que levarão a direção a aceitá-lo, se organizam seminários externos e treinamentos internos adequados para cada nível.

- Terceira etapa – Estrutura para implementação

Segundo Nakajima (1988) ao terminar a etapa 2 será criada a estrutura para implementação do TPM em toda empresa. Definir as pessoas que formarão a secretaria e o comitê de implementação. Este último deverá ser estruturado de forma matricial, com possibilidade de desmembramento tanto horizontal (criação de comitês), como vertical (hierarquia formal).

De acordo com Suzuki (1994) neste sistema, os líderes de pequenos grupos são membros de pequenos grupos do nível acima. Também a alta direção constitui um pequeno grupo. Este sistema é extremamente eficaz para desdobrar as políticas e objetivos da alta direção por toda organização e mostra que todos os setores vão estar envolvidos.

- Quarta etapa – Definição da diretriz e objetivos

A quarta etapa para implementação do TPM refere-se à definição da diretriz básica e o estabelecimento das metas a serem conquistadas (NAKAJIMA, 1988).

Nas palavras de Suzuki (1994) os objetivos do TPM devem relacionar-se com o planejamento estratégico da empresa, ou seja, com os objetivos de negócio a médio e longo prazo e devem estipular somente depois de análise detalhada com todos interessados, inclusive a alta direção.

- Quinta etapa – Plano diretor (Master Plan)

Segundo Ribeiro (2010), o plano diretor contém todos os principais eventos inerentes à condução do TPM, tendo como objetivos:

- Definir prazos para cada etapa de implantação;

- Definir área ou equipamento piloto;

- Definir forma de controle do avanço da implantação do TPM;

- Definir previsão de despesas de implantação.

De acordo com Suzuki (1994), para elaborar o plano mestre de implantação, primeiro deve-se decidir as atividades que deverão ser executadas para atingir os objetivos TPM, tais atividades precisam ter orçamentos e orientações claras, por isso, devem ser supervisionadas adequadamente.

- Sexta etapa – Decolagem do TPM (Kick Off)

Para Nakajima (1988) a sexta etapa refere-se ao início propriamente dito das atividades de TPM, combatendo às grandes perdas inicialmente. Cada um fará uso das ferramentas assimiladas através de novos conhecimentos técnicos e habilidades que foram desenvolvidas.

Segundo Ribeiro (2010), iniciar o TPM na produção está dividido em vários objetivos fundamentais para seu sucesso, possui alguns exemplos, como:

- Estabelecer um marco na data em que começa o desafio de reduzir a zero as perdas nos equipamentos;

- Informar a todos os colaboradores a diretriz geral, as metas, os métodos, os prazos e os recursos alocados;

- Deixar claro a todos o firme propósito da direção em liderar pessoalmente o processo;

- Criar nas pessoas a autoconfiança e espírito de equipe para atacar frente o desafio, com o apoio da direção.

- Sétima etapa – Introdução de melhorias

Segundo Ribeiro (2010), este pilar focaliza o gerenciamento do equipamento, especialmente a sua melhoria, tendo como a particularidade de aplicar técnicas de solução de problemas a pequeno grupo, além de necessitar da participação de todos dentro da organização.

Para Suzuki (1994) as empresas devem selecionar e pôr em prática atividades de pilares que busquem eficiente e eficazmente os objetivos estratégicos do TPM.

- Oitava etapa – Gestão Antecipada

Segundo Silveira (2018) esta etapa foca na execução de atividades que objetivam alcançar rapidamente e economicamente produtos que são fáceis de se fazer e equipamentos que são fáceis de se usar.

O autor enfatiza que devem ser feitas análises para os produtos e equipamentos atuais e os que serão desenvolvidos a fim de que estes já sejam produzidos nos conceitos do TPM e prevenindo perdas crônicas.

- Nona etapa – Manutenção Planejada / Manutenção da Qualidade

Segundo Ribeiro (2010), a manutenção planejada consiste em detectar e tratar as anormalidades dos equipamentos antes que eles produzam defeitos ou perdas. O objetivo principal é o desenvolvimento de um sistema que promova a eliminação de atividades não programadas de manutenção.

Para Suzuki (1994) a manutenção da qualidade é um recurso utilizado para fabricar com qualidade bem na primeira vez e evitar os defeitos através dos processos e equipamentos.

- Décima etapa – Melhoria dos Processos Administrativos

Segundo Ribeiro (2010), para que o TPM seja colocado em pratica, todas as pessoas que serão envolvidas devem ser educadas e treinadas. O treinamento no local de trabalho e o autodesenvolvimento são estratégias para o sucesso da implantação do TPM.

Para Suzuki (1994) as atividades de TPM realizadas pelos departamentos administrativos e de apoio não devem somente apoiar o TPM da planta, devem também reforçar suas próprias funções melhorando sua organização e cultura.

- Décima primeira etapa – Segurança, Saúde e Meio Ambiente

Esta etapa segundo Silveira (2018) está voltada a implantar atividades que busquem Zero acidentes e Zero poluição, assegurando a segurança a prevenção de impactos ambientais.

De acordo com Suzuki (1994) a segurança e prevenção dos efeitos adversos sobre as áreas são temas importantes nas indústrias de processo. Os estudos de operacionalidade combinados com os treinamentos para prevenir acidentes e as análises de falhas são meios eficazes para tratar esses assuntos. O autor ressalta que a segurança se promove sistematicamente como parte das atividades de TPM.

- Décima segunda etapa – Implementação efetiva

De acordo com Suzuki (1994) no Japão, a primeira fase de um programa TPM termina quando uma empresa ganha um prêmio PM, que foi criado pela JIPM (Japan Institute of Plant Maintenance ) voltado a excelência que homenageia os resultados das atividades de TPM da fábrica. O autor conclui que mesmo ganhando o prêmio é preciso continuar empenhado firmemente na cultura corporativa tornando-as cada vez mais eficazes.

Segundo Silveira (2018) esta etapa visa manter os níveis alcançados e estabelecer novas metas e desafios superiores, buscando sempre a melhoria contínua.

O autor cita algumas formas de manter os níveis:

- Estabelecer times fortes nos comitês que promovem o TPM;

- Enfatizar metodologias de melhoria contínua;

- Candidatar a empresa à premiações a nível nacional ou internacional por boas práticas em ferramentas de produtividade.

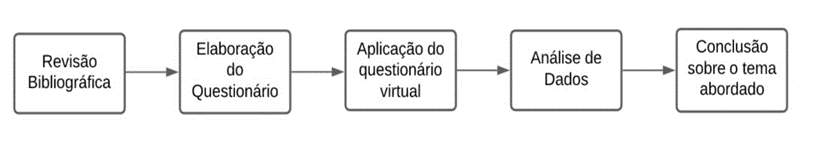

3 METODOLOGIA

Para o desenvolvimento do presente trabalho, a primeira etapa foi a busca por um referencial teórico através da consulta de livros, artigos científicos, trabalhos acadêmicos e sites da internet, com o objetivo de compreender e reunir as informações envolvendo a manutenção e descrevendo todo o histórico, evolução e os tipos que são utilizados no setor industrial até chegar no conceito TPM, tendo como suporte de pesquisa sua base teórica, a fim de alinhar os estudos e as teorias que existem sobre o tema.

Em relação ao objetivo e a forma de abordagem do estudo, é classificado como exploratório e quantitativo. Segundo Tumelero (2019) o estudo exploratório tem como finalidade proporcionar maior familiaridade com o problema de pesquisa, visando construir hipóteses em levantamentos bibliográficos e entrevistas com pessoas que tiveram experiência com o tema abordado. Em relação à pesquisa quantitativa Mathias (2016) define como sendo o uso de questionários estruturados em que os participantes selecionam entre uma lista de possíveis opções.

Na segunda etapa para concretização do tema abordado foi necessário a elaboração, aplicação e realização de um questionário virtual pelo Google Forms desenvolvido por autoria própria, conforme apêndice A, no qual apresenta 16 perguntas de forma objetiva e fechada, com intuito de identificar o antes e depois da implantação da TPM no setor industrial.

Lembrando que o questionário só foi aplicado após a aprovação no CEP (Comitê de Ética em Pesquisa) pelo protocolo 4.238.399, no qual foi baseado nas Resoluções 466/12 e 510/16, em que é assegurado que as informações obtidas na pesquisa não serão associadas à identidade de nenhum dos participantes, respeitando, assim, o seu anonimato. E as informações serão utilizadas apenas para fins científicos, sendo de responsabilidade dos pesquisadores as informações coletadas, conforme TCLE (Termo de Consentimento Livre e Esclarecido).

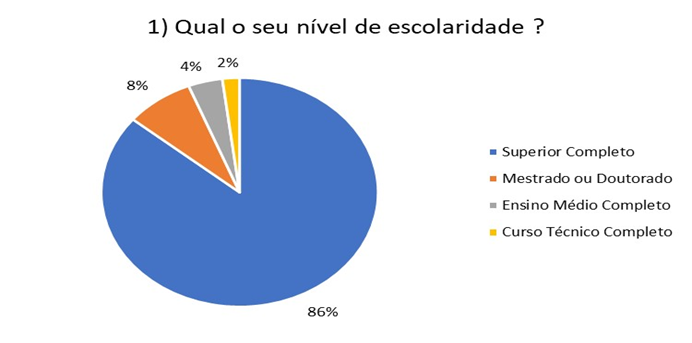

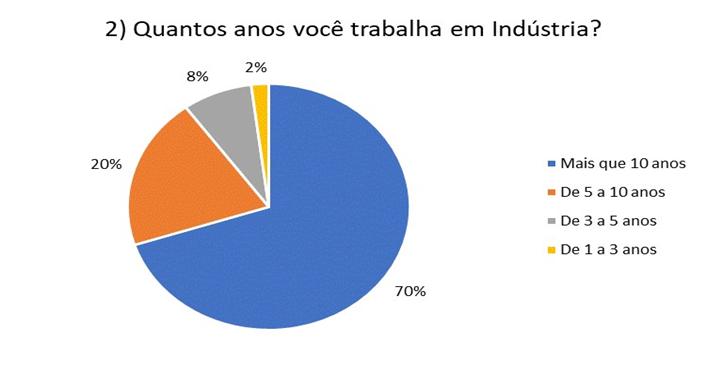

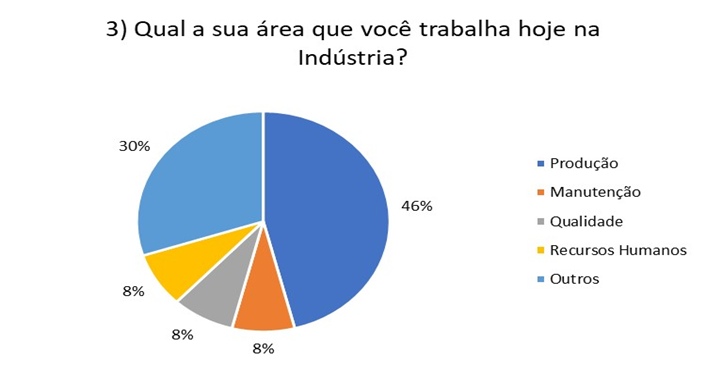

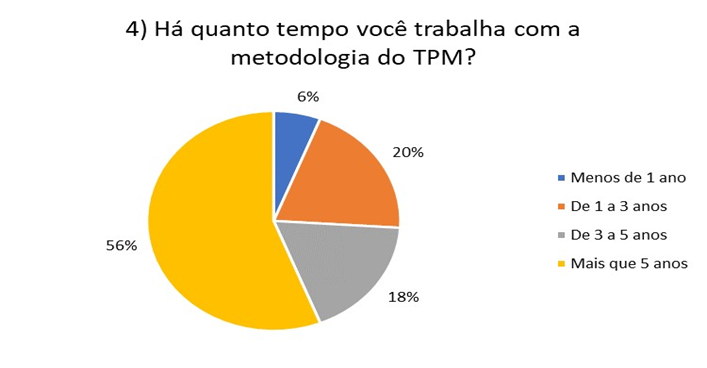

O questionário foi enviado e respondido por 50 pessoas que trabalham com o TPM e foi elaborado partindo de três pontos primordiais para o levantamento das perguntas, o primeiro ponto busca construir o perfil da pessoa que está respondendo, tendo sete perguntas que consideram o nível de escolaridade, o tempo que trabalha na empresa, a área em que atua, quanto tempo trabalha com a metodologia TPM e se teve alguma dificuldade. O segundo ponto possui sete perguntas que tem como objetivo identificar se houve alguma mudança benéfica na empresa com a implementação da metodologia e o terceiro ponto tendo duas perguntas que tem o propósito de verificar se a pessoa enxergou crescimento profissional, pessoal e se indicaria a metodologia para outras empresas.

Por fim foi analisado as respostas do questionário para compreender e identificar o comportamento do TPM na empresa, com intuito de verificar se houve melhora após implantação da metodologia, além das dificuldades e os principais benefícios que pode ter trazido para a empresa e seus funcionários.

A partir desta análise e do levantamento foi feito uma comparação dos resultados desses dados, com o referencial teórico e com a realidade observada em relação a metodologia TPM, por meio de análise descritiva.

Em resumo essa pesquisa se baseou em cinco etapas a serem resolvidas consecutivamente de acordo com a figura 8, a primeira etapa foi a busca pela revisão bibliográfica, a segunda foi a elaboração do questionário, a terceira foi a aplicação do questionário virtual, quarta etapa foi a análise dos dados obtendo informações sobre a metodologia TPM, levando a última etapa que é a conclusão sobre o tema abordado.

Figura 8 – Etapas da metodologia do trabalho de TPM

Fonte: Autoria própria (2020)

4 RESULTADOS

A execução do trabalho, desde o início até sua conclusão, foi elencada em entendimentos e teorias unidas em busca de respostas sobre o TPM. Os dados extraídos por meio do questionário virtual trouxeram conhecimento sobre a amostra e representam parcialmente a visão dos profissionais que trabalham com a metodologia. O questionário foi repassado para pessoas que trabalham com o TPM e levou 15 dias para obter os dados finais, a amostra coletada conta com 50 respondentes no total, e suas atribuições estão apresentadas na sequência.