REGISTRO DOI: 10.5281/zenodo.7187212

Autores:

Evelyn de Carvalho Uchoa Nunes1

Stela Silva Ramos2

Vinícius Oliveira de Freitas Rocha3

Orientador:

Alexandre Iartelli4

RESUMO

A expansão logística das empresas tem exigido que seus processos sejam aperfeiçoados para obter maior eficiência no atendimento de suas demandas. E, para que isso seja possível, são aplicados diversos métodos e ferramentas.

Este artigo busca demonstrar os benefícios da aplicação da metodologia Lean Seis Sigma na organização de inventário, baseando-se no estudo de caso de uma multinacional do ramo químico em uma das plantas do Brasil que teve como pontos focais da implementação desta metodologia a redução de custo e de nível de inventário.

Utilizando-se da ferramenta DMAIC (Definir Medir Analisar Melhorar e Controlar), a equipe envolvida pode encontrar os principais problemas e falhas, detalhar formas de solucioná- los, implementar sistemáticas de controle e melhoria. E desta forma, foi possível constatar que a aplicação do método Seis Sigma no controle de inventário pode acarretar em redução de custos e de níveis de estoque, além de promover um melhor arranjo organizacional dos processos.

Palavras-chave: Lean Seis Sigma, Inventário, Redução de Custo, Logística.

ABSTRACT

Companies’ logistics expansion has been requiring that processes be enhanced in order to have higher efficiency in accomplishing their demands. And, to make it possible, numerous of methods and tools are applied.

This article aims to demonstrate the benefits of the application of Lean Six Sigma methodology in the arranging of inventory, based on the case study from a multinational company in the chemical field in one of their branches in Brazil which had as focal points of the implementation of this methodology the reduction of cost and level of inventory.

Through the use of DMAIC (Define Measure Analyse Improve and Control) tool, the team involved was able to detect the main problems and fails. They were also able to detail means to solve them, implement control and improvement approaches. As a result, we could verify that the application ogf Six Sigma to control the invetory levels can reduce costs and inventory, besides being able to promote a more structured and organized form of processes.

Keywords: Lean Six Sigma, Inventory, Cost reduction, Logistics.

1. INTRODUÇÃO

A gestão do fluxo de materiais nos procedimentos logísticos deve ser considerada um elemento importante e crucial para a tomada de decisão e deve realizar ações de forma a atender a todos os pré-requisitos de um sistema produtivo, mantendo um fluxo contínuo de materiais e níveis de investimento, de acordo com os objetivos estabelecidos. (CHOPRA E MEINDL, 2004).

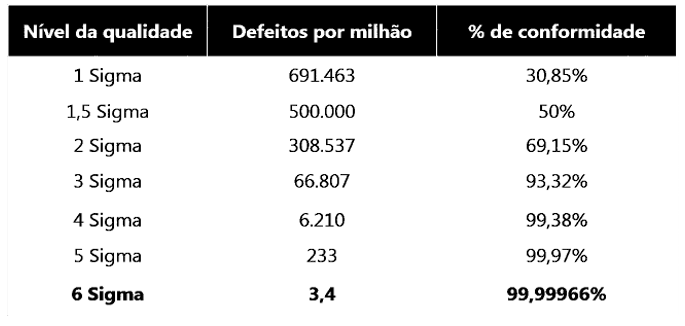

A aplicação do método Seis Sigma, que visa minimizar as flutuações do processo alcançando a “qualidade Seis Sigma”, tem uma medida estatística de 3,4 defeitos por milhão de possibilidades. Esta metodologia é aplicada mundialmente quando se busca identificar problemas, melhorar processos e definir formas de controle dos mesmos para obter menores prejuízos e maior lucro.

Os níveis de acuracidade e qualidade dos processos são classificados através de níveis Sigma. Sendo o 1-sigma o mais baixo nível de qualidade, onde existe uma alta frequência de falhas e perdas, e o 6-sigma o mais alto nível de qualidade, com baixa taxa de falhas, conforme detalhado na figura abaixo:

Figura 1 – Nível de Qualidade Seis Sigma

O presente artigo, focou em demonstrar de forma prática os benefícios possibilitados pela aplicação deste método e o processo para alcançar o nível 6 sigmas, almejando ter apenas 3,4 defeitos por milhão.

2. JUSTIFICATIVA

A empresa objeto de estudo apresentava diversos problemas no controle de estoque causados por múltiplos motivos, sendo eles: distração dos funcionários durante a separação dos materiais, desorganização ao posicionar os produtos no palete, de modo que não ficavam firmes o bastante resultando em avarias, ausência da leitura de todas as etiquetas dos produtos e, além disso, a empresa sofria com omissões de parte dos funcionários que não reportavam devidamente produtos avariados ou vencidos.

Devido a essas práticas a empresa apresentava constantes prejuízos financeiros e buscava alternativas para solucionar a situação. Visando reduzir a ocorrência dessas falhas e controlar melhor seus processos tendo dados mais assertivos, desta forma, foi decidido aplicar a metodologia Seis Sigma e atingir o mais alto nível de qualidade. Utilizando de ferramentas atreladas ao Sigma para encontrar os problemas mais frequentes, mais prejudiciais e que deveriam ser resolvidos como prioridade, a fim de atingir os objetivos estipulados no projeto.

2.1 ESTUDO DE CASO

A empresa estudada é uma empresa europeia, com grande presença mundial e uma das principais fabricantes de especialidades químicas. O estudo foi realizado em apenas uma linha de produto, do segmento automotivo, em uma planta do Brasil, no setor logístico, com o foco em maximizar a acuracidade do estoque logístico.

Com base no inventário anual realizado em dezembro de 2021, conseguimos analisar o nível sigma e iniciar a implantação da metodologia Seis Sigma na 1º semana do mês de janeiro de 2022 e o estudo foi feito até o inventário de setembro de 2022.

Com o objetivo de eliminar os desperdícios, atingir a excelência na competitividade com a melhoria contínua no processo de inventário e reduzir a variabilidade do processo, atingindo 99,99966% de perfeição, a utilização do Seis Sigma se torna o método único e extremamente eficaz pela sua composição e foco na redução da variabilidade do processo (ROTONDARO et al., 2006).

2.2 DESCRIÇÃO DO PROBLEMA

Para utilizarmos o depósito da empresa, fazemos uso do SAP, que é o modelo de ERP (Enterprise Resource Planning) da empresa. O depósito faturável está dentro da gestão WM (Warehouse Management), e o depósito de retorno está dentro do gerenciamento MM (Materials Management).

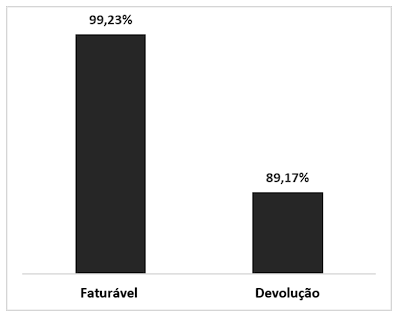

O inventário realizado em dezembro de 2021, teve como resultado a acuracidade do estoque faturável de 99,23%, atingindo sigma 3.9, e tendo como acuracidade de devolução 89,17%, nível sigma 2.7. Através desta análise, concluiu-se que seria necessário reduzir as perdas no estoque faturável e principalmente na devolução, por serem responsáveis por grande parcela do prejuízo financeiro da empresa.

Figura 2 – Inventário, dezembro 2021

3. METODOLOGIA DMAIC

O DMAIC (definir, medir, analisar, melhorar e controlar) é um método para melhoria de processos, resolução de problemas e eliminação de desperdícios, composto por diversas ferramentas de qualidade do Six Sigma. Utilizamos essas ferramentas com o objetivo de aumentar a acuracidade de estoque na empresa citada, cada etapa do processo precisa de ferramentas específicas e pertinentes ao plano. (SCHROEDER et al., 2008)

Na primeira fase para a aplicação do Seis Sigma, houve a escolha da equipe e foram definidas as funções. De acordo com Vicente Falconi Campos, temos que descrever a meta de forma clara e específica, com objetivo gerencial, valor e um prazo. A equipe deve apresentar a seguinte estrutura:

◉ Núcleo Base: Equipe do projeto.

◉ Membros: Setor operacional.

◉ Especialistas: Nível green belt e black belt.

◉ Objetivo: Aumento da acuracidade do inventário chegando ao nível 6 sigmas.

◉ Valor: Acuracidade de 99,99966%

◉ Prazo mínimo: 6 meses.

◉ Prazo máximo: 1 ano.

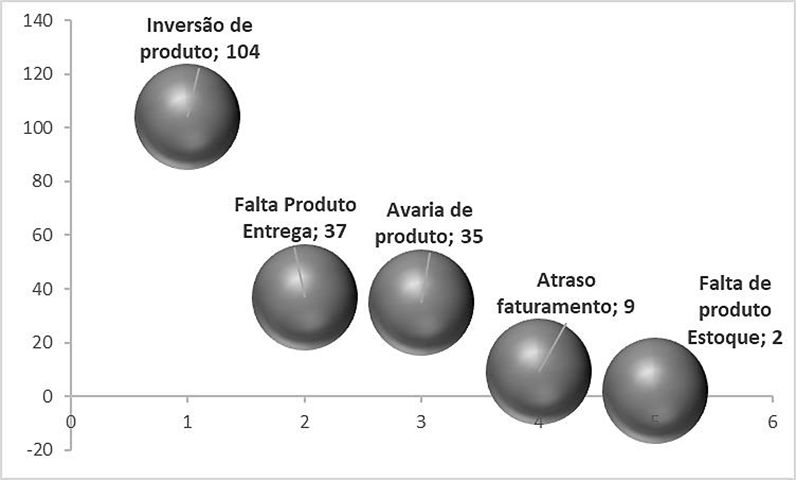

Para realizar o mapeamento geral dos problemas, foi necessário realizar a coleta de dados e informações necessárias para seguir com a aplicação. Com isso, houve a coleta dos dados referente a todo o ano de 2021 acerca das reclamações comerciais e com auxílio do gráfico de barras, foi possível visualizar a maior causa de reclamações, e assim iniciar o mapeamento dos problemas que afetam diariamente a acuracidade do estoque, possibilitando enxergar com maior clareza pontos de extrema importância que interferem diretamente na acuracidade do estoque.

Figura 3 – Reclamações comerciais 2021

Tendo em vista que o problema deve ser o mais específico possível, foi realizada uma análise operacional do processo logístico, realizando o acompanhamento do trabalho de cada operador, anotando suas dificuldades e problemas que ocorrem e anotando alguns pontos de falhas. Os principais pontos foram:

◉ Queda no manuseio do material;

◉ Carga mal embalada (papel filme stretch);

◉ Distrações durante a separação;

◉ Desvios não apontados.

Através desse acompanhamento, visualizamos onde cada reclamação se encaixava e como afetava a acuracidade do estoque, separando os pontos principais que prejudicam diretamente o estoque.

Para ajudar na visualização dos dados, utilizamos um gráfico de dispersão, assim conseguimos verificar se há alguma semelhança entre as reclamações recebidas, porém nem sempre a correlação implica em causalidade.

Figura 4 – Reclamações comerciais 2021

Dessa forma, foi possível verificar que há uma discrepância entre a inversão de material e as outras reclamações, porém podemos julgar que a escassez de produto está relacionada a avaria e inversão.

Figura 5 – Reclamações comerciais 2021

Logística Total até 2021 206 100% Inversão de produto 114 55% Falta Produto Entrega 47 23% Avaria de produto 43 21% Falta de produto Estoque 2 1%

Abaixo está o cálculo da acuracidade referente aos últimos inventários realizados na empresa no ano de 2021.

Figura 6 – Inventário anual de 2021

Inventário anual Contábil registrado Diferença física Acuracidade financeira 27/12/2021 R$ 25.177.956,17 R$ 89.559,16 99,64430%

Um processo para ser considerado Seis Sigma deve atingir 3 desvios padrões entre a média e o limite inferior de especificação e 3 desvios padrões entre a média e o limite superior de especificação.

Atingimos uma acuracidade de 99,64430%, que em nível Sigma, está entre a posição de 4 e 4,5 sigmas. A diferença entre o 4 e 6 sigmas, é de 0,61446%. Se atingido o nível 6 sigmas, seria evitado um prejuízo de R$89.472,39 no resultado final.

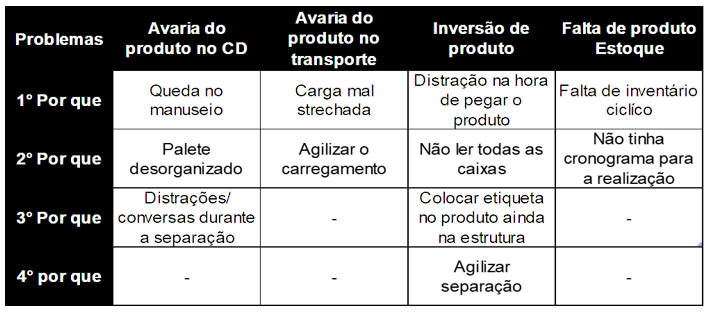

Para evitar desperdícios futuros, temos que analisar cada problema e encontrar uma solução viável. Para isso, usamos a metodologia dos 5 porquês, criada pelas Indústrias Toyota com objetivo de encontrar a causa raiz e aplicar as melhorias necessárias, o uso dessa metodologia é feito o questionamento “porquê” cinco vezes ou o máximo que for permitido de acordo com cada problema, até encontrar a causa raiz.

Figura 7 – 5 porquês dos problemas encontrados

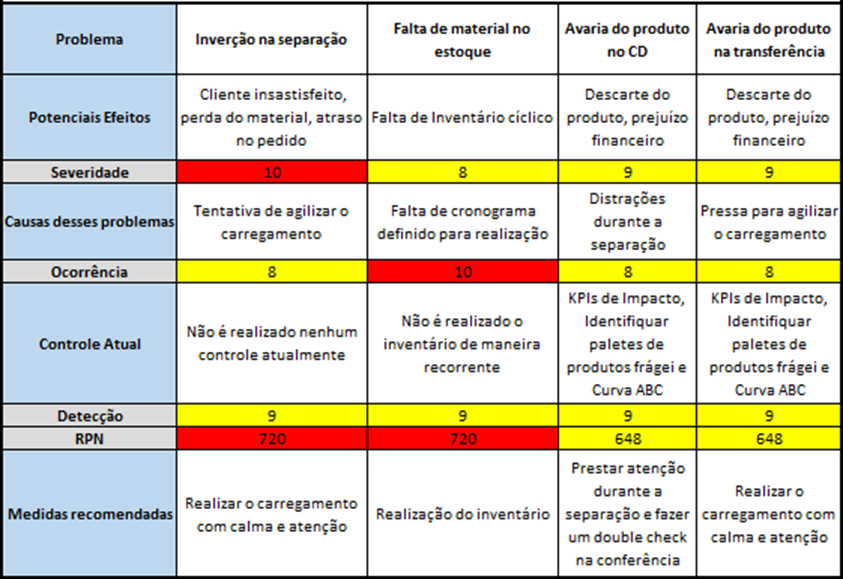

Realizamos uma análise por meio do FMEA (Failure Mode and Effect Analysis) para priorizar as principais ocorrências de falhas do nosso processo. O preenchimento de cada etapa é fundamental para compreender por que a falha ocorreu e direcionar o esforço nas principais causas. Esta ferramenta é regularmente utilizada para esclarecer, verificar e sobrepor as principais causas do problema, de acordo com Aguiar (2006).

Figura 8 – Matriz FMEA

Por meio dessa análise, podemos observar que os problemas que devemos atacar com prioridade são: a inversão na separação dos produtos e a falta de materiais no estoque, que é decorrente da falta de inventário cíclico.

Para saná-los, foi definido como plano de ação imediato a realização do carregamento com calma e atenção, seguindo um padrão no posicionamento dos produtos, e a realização do inventário corretamente. E como plano de médio prazo, a empresa definiu a realização de treinamentos mensalmente com os conferentes. Além disso, ao visualizar com clareza os pontos prejudiciais, foi possível utilizar a taxa de variação de ocorrência dos mesmos como indicadores de desempenho e melhoria.

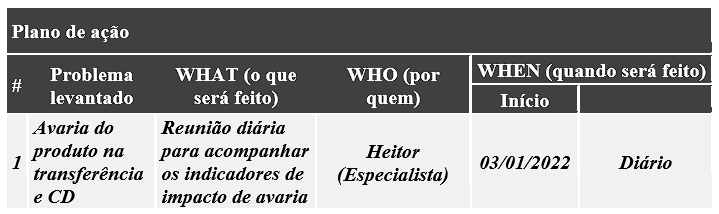

Com a elaboração de um plano de ação, conseguimos descrever cada problema de forma clara e estruturada, determinando o dia que irá iniciar o projeto e o seu fim, nesse caso, o fim das atividades não foram determinadas, pois irão fazer parte do nosso processo, sendo realizado diariamente, semanalmente e mensalmente.

Para que a melhoria seja efetiva e o inventário chegue ao nível 6 sigmas, cada etapa do plano deve ser respeitada e ter um acompanhamento por um especialista, para que assim tenha um desenvolvimento efetivo.

Para certos pontos de falhas, houve a necessidade de acrescentar mais do que uma tomada de ação, pois com a análise em campo e pesquisa qualitativa, podemos ver que há dificuldades que os números não mostram e são pontos que devem ser tratados cautelosamente, pois essa pesquisa possibilita a leitura da realidade, segundo Chizzotti (1995, p.79), “o conhecimento não se reduz a um rol de dados isolados, conectados por uma teoria explicativa; o sujeito-observador é parte integrante do processo de conhecimento e interpreta os fenômenos, atribuindo-lhes um significado.”

Figura 9 – Plano de ação

4. RESULTADOS

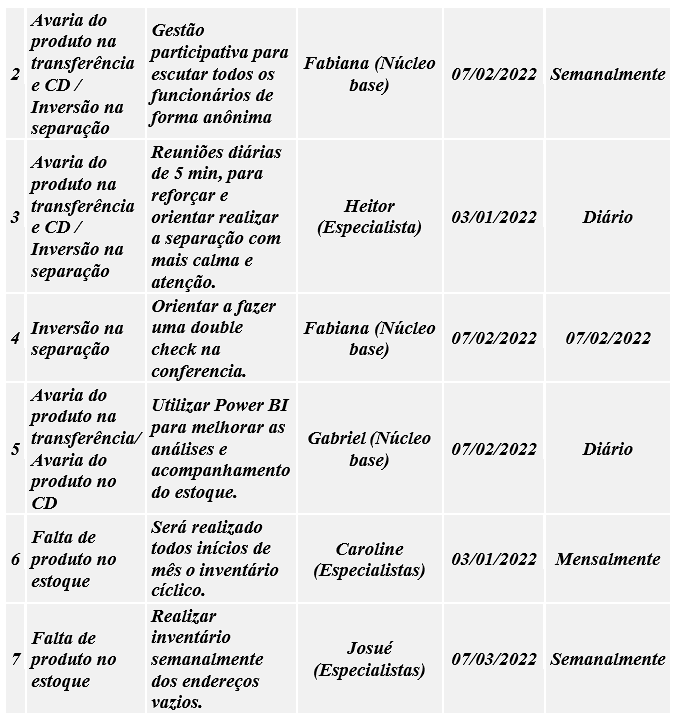

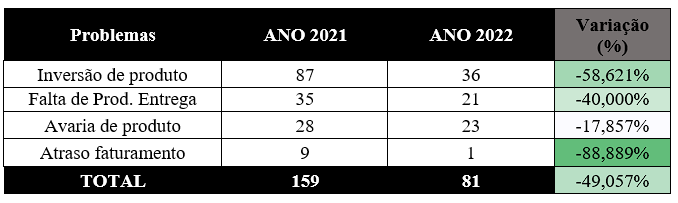

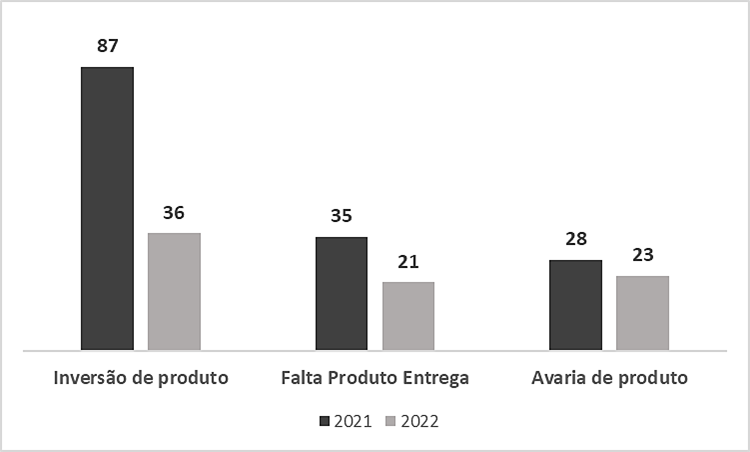

Como resultado da adoção do plano de ação estabelecido, que trazia o acompanhamento dos processos, orientação e desenvolvimento dos colaboradores e também o aperfeiçoamento das atividades como principais pilares para o atingimento das metas, foi possível reduzir a variação total das falhas mais frequentes e prejudiciais em cerca de 50%. Sendo que para falhas como Inversão de produto e atraso de faturamento, essa variação pode ser reduzida em 61,29% e 88,89% respectivamente, conforme tabela abaixo:

Figura 10 – Variação de reclamações 2021 x 2022

Os resultados obtidos através desse projeto explicitam que a aplicação da metodologia sigma é crucial para se alcançar melhorias, trazendo não apenas benefícios financeiros, como também organizacionais para a instituição que o implementar.

Os dados abaixo são referentes à soma das reclamações comerciais, usando de referência os resultados de janeiro a setembro de 2021 e janeiro a setembro de 2022.

Figura 11 – Comparação de resultados de 2021 x 2022

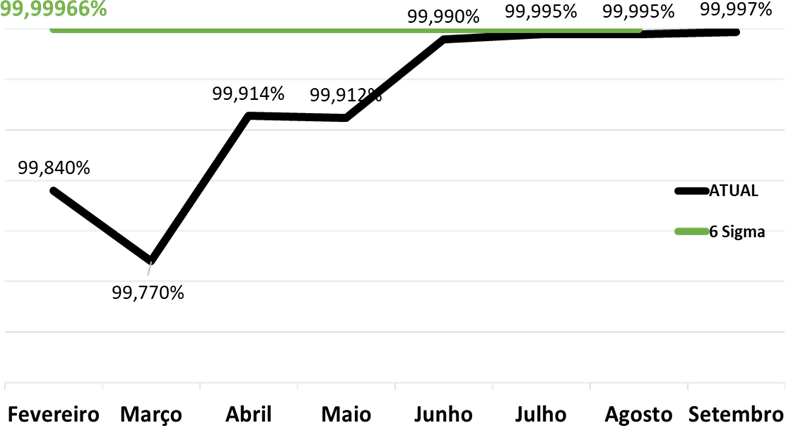

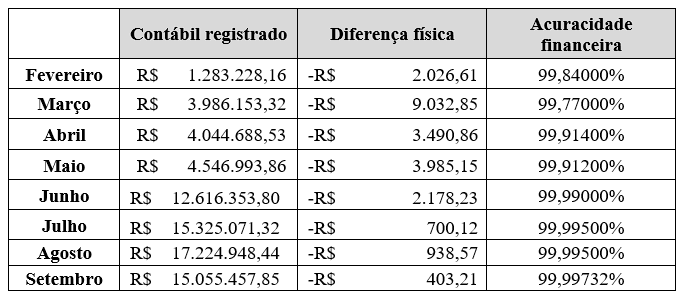

Com a aplicação do inventário cíclico, a acuracidade do estoque vem evoluindo e cada vez mais próximo ao nível sigma. O resultado dos últimos 8 meses da implementação sigma foi de 99,997% em setembro de 2022, faltando 0,00266% para atingir os 6 sigmas.

Figura 12 – Inventário cíclico 2022

4.1 CONTROLE

Para que todo plano de ação ocorra e tenha efetividade, é necessário realizar o controle. Essa etapa do processo é muito importante, pois é com ela que vamos enxergar se as ações estabelecidas estão tento efeito e se precisa corrigir algo.

Primeiro foi necessário explicar para a equipe a necessidade de ter um controle das atividades e mostrar os seus benefícios, isso foi feito através de uma reunião de 30 minutos, separando a equipe em grupos de 6 pessoas, nesse momento também é explicado como deve agir quando alguma anomalia for encontrada, nesse caso vai ser utilizado a carta de controle junto ao OCAP (Out of Control Action Plan), assim é possível identificar o erro e atacar de forma rápida. São documentos que devem ser vivo e pode ser modificado na medida que o processo vai se aperfeiçoando.

Para melhorar o desenvolvimento dos funcionários e realizar um acompanhamento diário das suas atividades, realizamos reuniões com a duração de 5 minutos para discutir os principais problemas e passar orientações. Os principais temas abordados são: avarias, atrasos na entrega, falta de produto no estoque, atraso na programação e segurança. A cada conquista e evolução, anotamos no quadro e compartilhamos com toda equipe parabenizando.

Para conseguir ter efetividade nas reuniões, foi divido por equipe e período, conforme tabela abaixo:

Figura 13 – Cronograma das reuniões

Turno Setor Horários 1° turno Administrativo 13:50 1º turno Operacional 07:35 2° turno Operacional 14:00

Além disso, todos os meses é realizado feedbacks, para aumentar a produção da equipe e conseguir estar acompanhando o desenvolvimento de cada funcionário, ouvindo suas necessidades e verificando se há possibilidade de melhoria.

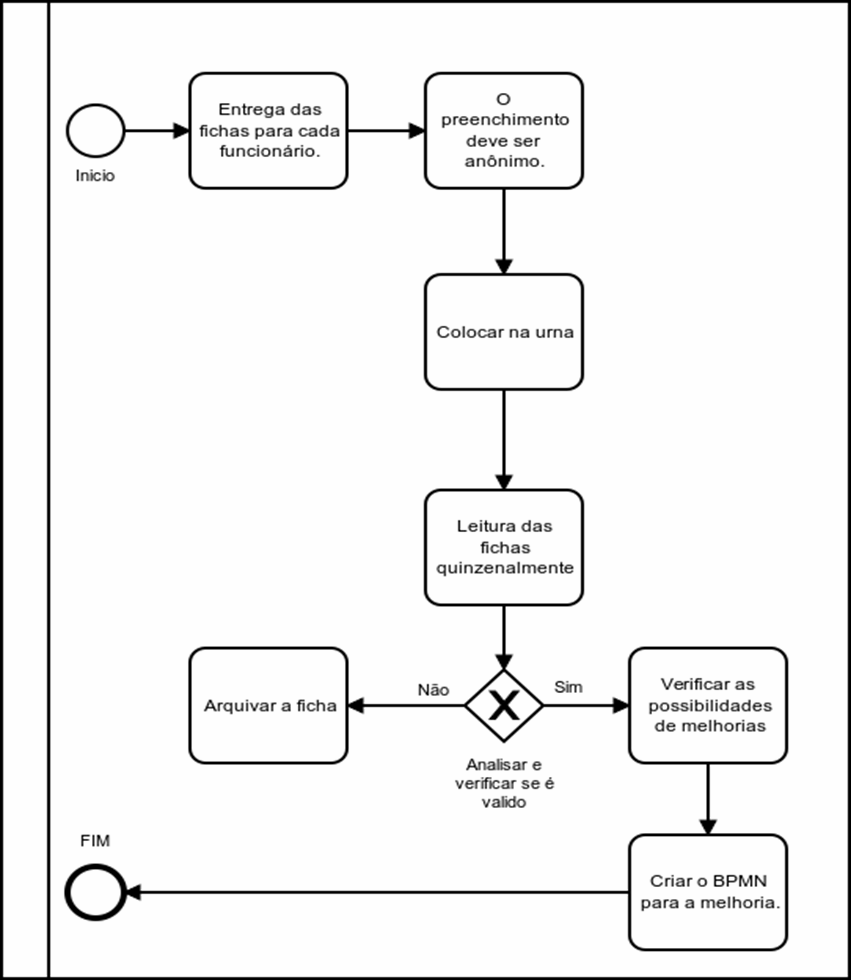

Para gerenciamento do processo, vamos utilizar o BPMN (Business Process Model and Notation), para padronização das atividades, oferecendo um modo de melhorar a eficiência operacional, de maneira transparente e estrutural, por utilizar direções predefinidas faz com que os resultados melhorem.

Figura 14 – BPMN – Gestão Participativa

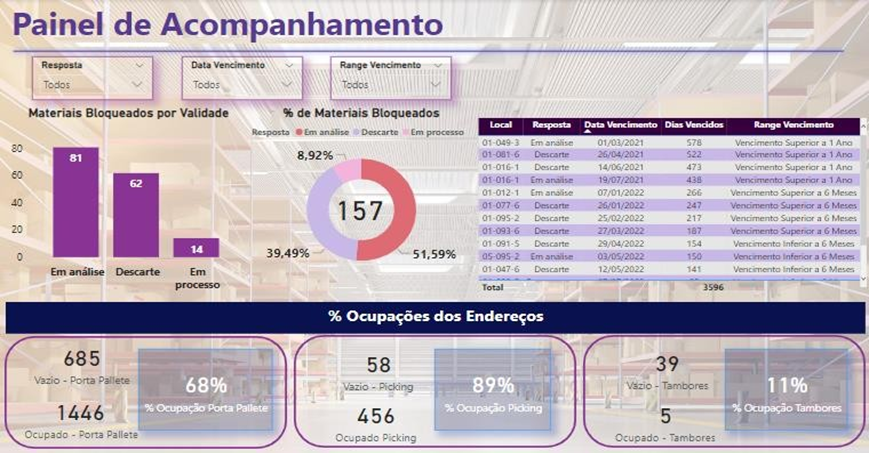

O software escolhido para realizar um gerenciamento visual e o controle dos dados foi o Power BI, um software de Business Intelligence, lançado pela Microsoft em 2015, com a função de revolucionar a forma de analisar os dados, permitindo articular com diversas fontes, extraindo informações, tratando os dados e criando relatórios interativos.

Elaboramos um painel de indicadores para a empresa realizar o controle e acompanhamento de todos os materiais que estão bloqueados e ter a visão de percentual de ocupação por cada tipo de endereço. Com o controle de ocupação dos endereços a empresa poderá focar nas áreas de menor ocupação para evitar ociosidade.

Figura 15 – Painel de Acompanhamento de bloqueios

5. CONSIDERAÇÕES FINAIS

O presente artigo teve como foco principal demonstrar de forma quantitativa e qualitativa os benefícios gerados através da implementação da metodologia Seis Sigma no que tange a organização e gerenciamento de inventário. Para tal, foi necessário a adoção da ferramenta DMAIC para gerir o processo de instauração das melhorias, além de demandar a análise periódica dos resultados obtidos ao longo do processo.

Ao analisar os principais problemas, concluiu-se que no caso da empresa estudada, os óbices de maior impacto eram a inversão na separação dos produtos e a falta de materiais no estoque, que decorriam da falta de atenção por parte dos colaboradores ao fazer os carregamentos de materiais, das recorrentes avarias em produtos e da ausência de inventário cíclico. Para que fossem solucionados, se fez necessário analisar todas as dificuldades enfrentadas pela empresa e selecionar como prioridade aquelas que decorriam com maior frequência. A partir disso, houve a definição de um plano de ação que criou um padrão de carregamento que estipula que o posicionamento dos produtos seja feito de forma segura e com paciência e que a conferência seja mais severa e com mais estágios, sendo performada sem pressa e de maneira assertiva, para garantir que obtenham melhor desempenho.

Visando transmitir o novo processo de carregamento e conferência de forma precisa a seus colaboradores, a instituição forneceu treinamentos, criou reuniões diárias para fazer o acompanhamento e análise de indicadores de desempenho, implementou a utilização de softwares para melhorar as análises e também a realização de inventários cíclicos para melhor controle de estoque.

Com a instauração dessas medidas, foi possível reduzir num período de 8 meses 49,06% das falhas, se comparado com o mesmo período do ano anterior. O que teve impacto direto nas reclamações recebidas de clientes, níveis de estoque e redução de custos.

Figura 16 – Painel de Acompanhamento de bloqueios

De acordo com os dados acima, foi possível verificar que após os primeiros cinco meses de implementação da metodologia seis sigma, a diferença física em valor contábil reduziu significativamente, mesmo obtendo um estoque 15 vezes maior que no início do ano de referência. Considerando o maior valor (R$ 9.032,35) do primeiro semestre e o menor valor (R$ 403,21) do segundo, referentes à diferença física e contábil, observamos que houve a redução de 95,5% entre os valores, resultando em uma economia de R$ 8.629,64 em divergências na contagem do inventário.

REFERÊNCIAS

CORRÊA, HENRIQUE LUIZ. Planejamento,Programação e Controle da Produção – MRP II / ERP, 6ª edição. São Paulo: Atlas, 2018.p.409 – 419

WERKEMA, CRISTINA. Métodos PDCA e Demaic e Suas Ferramentas Analíticas. São Paulo: GEN Atlas, 2012

CAMPOS, VICENTE FALCONI. Gerenciamento pelas Diretrizes. Belo Horizonte: Fundação Christiano Ottoni, Escola de Engenharia da UFMG; 1996

CHOPRA, S. e MEINDL, P. Gerenciamento da Cadeia de Suprimentos, Estratégia, Planejamento e Operação, São Paulo: Pearson , 2004.

ROTONDARO. R.G.; RAMOS, A.W.; RIBEIRO, C.; MYAKE, D.I.; NAKANO, D.; LAURINDO, F. J. B.,HO, L.L.; CARVALHO, M. M.; BRAZ, M. A.; BALESTRASSI, P.P. Seis Sigma: Estratégia Gerencial para a Melhoria de Processos, Produtos e Serviços. São Paulo: Atlas, 2006.

SCHROEDER, R.G.; LINDERMAN, K.; LIEDTKE, C.; CHOO, A.S. Six Sigma: definition and underlying theory. Journal of Operations Management, v.26, p. 536–554, 2008.

AGUIAR, S. Integração das Ferramentas da Qualidade ao PDCA e ao Programa Seis Sigma. Nova Lima: INDG Tecnologia e Serviços Ltda., 2006.

CHEZZOTTI, A. Pesquisa em ciências humanas e sociais. 2 ed. São Paulo: Cortez, 1995. Acuracidade de estoque: Um Estudo De Caso, De Epi Na Empresa Episeg Comercial Ltda – Me. 2017. Trabalho de Conclusão de Curso (Tecnólogo) – Faculdade De Tecnologia De Americana, Americana, SP, 2017.

O QUE é a SAP?. [S. l.]. Disponível em: <https://www.sap.com/brazil/about/company/what-is-sap> Acesso em: 9 fev. 2022

SEIS Sigma e a Filosofia Lean: Uma abordagem teórica da integração Lean Seis Sigma. Trabalho de Conclusão de Curso (Graduação) – Universidade Federal de Sergipe, [S. l.], 2018.

FIGUEIREDO, T. G. Metodologia Seis Sigma como estratégia para redução de custos: estudo de caso sobre a redução de consumo de óleo sintético na operação de usinagem, 2006.

GREEN Belt ou Black Belt? Entenda as principais diferenças. [S. l.], 3 nov. 2020. Disponível em: https://www.voitto.com.br/blog/artigo/green-belt-ou-black-belt. Acesso em: 21 fev. 2022.

Metricas seis sigma. Disponível em: <https://www.voitto.com.br/blog/artigo/metricas-seis-sigma> Acesso em: 17 set. 2022.

FMEA, o que é e como fazer. Disponível em: <https://engeteles.com.br/fmea-o-que-e- como-fazer/> Acesso em: 24 set. 2022

O QUE é Power BI?. [S. l.], 3 out. 2022. Disponível em: https://learn.microsoft.com/pt- br/power-bi/fundamentals/power-bi-overview. Acesso em: 5 out. 2022.

1Universidade São Judas Tadeu.

E-mail: Evelynuchoa10@gmail.com

2Universidade São Judas Tadeu.

E-mail: Stelasilvaramos@gmail.com

3Universidade São Judas Tadeu.

E-mail: Voliveiratrabalho@hotmail.com

4Orientador.