USE OF ADDITIVE MANUFACTURING TO CREATE PARTS TO IMPROVE THE AERODYNAMICS OF A CAR

REGISTRO DOI: 10.5281/zenodo.11402615

Gabriel Uchida, Igor Macedo Fernandes, Henrique Gomes, Leonardo Lima, Orientador: Profº Alexandre Iarteli, Anderson figueiredo da costa

RESUMO

A manufatura aditiva, uma tecnologia fundamental da Indústria 4.0, permite a criação de objetos a partir de modelos virtuais, adicionando material camada por camada. Essa abordagem é vantajosa em diversos setores, incluindo o automobilístico, onde é usada para fabricar peças e protótipos, e na saúde, para produzir próteses e, futuramente, possivelmente replicar tecido humano.

A aerodinâmica é crucial no desempenho, consumo e estabilidade dos veículos, especialmente em carros de alta performance. Componentes como spoilers e fences, que controlam o fluxo de ar, são essenciais para reduzir o arrasto e melhorar a eficiência energética. O estudo da aerodinâmica envolve simulações computacionais e testes em túneis de vento, visando otimizar o design dos veículos para melhorar a economia de combustível e a estabilidade.

Este trabalho de conclusão de curso (TCC) objetiva desenvolver e fabricar uma peça que melhore a aerodinâmica de um veículo utilizando a manufatura aditiva. Para isso, a peça será modelada em software CAD, impressa em 3D e testada quanto à resistência e eficiência aerodinâmica.

Palavras-chave: Manufatura aditiva, aerodinâmica, tecnologia.

ABSTRACT

Additive manufacturing, a key Industry 4.0 technology, enables the creation of objects from virtual models by adding material layer by layer. This approach is advantageous in several sectors, including automotive, where it is used to manufacture parts and prototypes, and in healthcare, to produce prosthetics and, in the future, possibly replicate human tissue.

Aerodynamics are crucial in the performance, consumption and stability of vehicles, especially in high-performance cars. Components such as spoilers and fences, which control airflow, are essential for reducing drag and improving energy efficiency. The study of aerodynamics involves computer simulations and wind tunnel testing, aiming to optimize vehicle design to improve fuel economy and stability.

This final paper aims to develop and manufacture a part that improves the aerodynamics of a vehicle using additive manufacturing. To do this, the part will be modeled in CAD software, 3D printed and tested for strength and aerodynamic efficiency.

Keywords: additive manufacturing,aerodynamics,technology.

1. Introdução

A manufatura aditiva (MA) é uma das tecnologias presentes no conceito de indústria 4.0, com ela é possível a criação de objetos utilizando um modelo virtual, os objetos são criados a partir da adição de materiais, camada por camada, e não da subtração de material como os processos de fabricação convencionais (manufatura subtrativa). A manufatura aditiva se aplica em diversos setores da Indústria, no setor automobilístico por exemplo, ela é muito utilizada na fabricação de peças e na fabricação de protótipos para testes. Já no setor de saúde, se utiliza bastante na fabricação de próteses, com a evolução dessa tecnologia a expectativa para o futuro é a possibilidade de replicar o tecido humano para repor pele que sofreu queimaduras.

Esse método de fabricação possui diversas vantagens em relação a outros processos, tais como: personalização, já que o molde é desenhado em softwares CAD, podendo ser facilmente alterado caso necessário. versatilidade, já que é possível construir objetos com materiais diferentes. sustentabilidade, já que é um processo que utiliza menos material, entre outras vantagens.

Dentro da manufatura aditiva existem diversos processos/tecnologias diferentes, cada uma com suas características, singularidades, vantagens e desvantagens. Algumas delas são:

SLA – estereolitografia; FDM – modelagem de deposição fundida; SLS – sinterização seletiva a laser; DMLS – sinterização direta a laser de metal;

1.1 Justificativa

A aerodinâmica é um fator muito importante no carro, interferindo diretamente no seu desempenho, consumo e estabilidade, todos os anos os fabricantes investem milhões para tornar a aerodinâmica cada vez mais eficiente, principalmente em carros de alta performance.

“O estudo aerodinâmico de um objetivo é importante, pois o escoamento do ar influencia fortemente no arrasto sobre os veículos e em determinadas situações deseja-se aumentar a intensidade dessa grandeza ou diminuí-la.”(https://www3.unicentro.br/petfisica/2022/09/28/aaerodinamicadosautomoveis/#:~:text=O%20estudo%20da%20aerodin%C3%A2mica%20de,dessa%20gran deza%20ou%20diminu%C3%AD%2Dla.)

Para diminuição do arrasto e melhoria na aerodinâmica existem algumas peças ou itens feitos especialmente para isso, são os spoilers e fences. Itens esses que são muito utilizados nas corridas. “Um spoiler é nada mais que uma barreira física para o ar. Posicionado na extremidade traseira de um carro, esta barreira causa uma zona de fluxo mais lento, quase estático, entre o vidro traseiro e o spoiler. Ele cria quase literalmente uma almofada de ar quase estático (e, portanto, de alta pressão) que fica entre a carroceria e as camadas de ar superiores, que se movem mais rápido. Como o ar sempre procura o caminho mais fácil, ele vai contornar por cima esta almofada, resultando em menos fricção e turbulência e, consequentemente, menor arrasto. Em decorrência disto, o automóvel rasga o ar com mais facilidade, o que se traduz em melhor eficiência energética em um carro de rua, reduzindo o consumo de combustível; e maior velocidade final em um esportivo de pista”(https://flatout.com.br/afinal-qual-e-a-diferenca-entre-spoiler-e-aerofolio/)

Outro dispositivo interessante é o fence, apesar de serem mais utilizados nos aviões também é importante entender seu funcionamento. “A wing fence funciona como uma barreira – como sugerido pela tradução do nome fence (cerca) – que impede o passeio do ar pela asa, e o guia fortemente por todo o seu caminho, principalmente em áreas críticas à sustentação do avião. Isso “educa” o ar e mostra exatamente por onde ele precisa passar. Inclusive, auxilia muito a atuação dos dispositivos hiper sustentadores como flaps, pois aumenta a passagem de ar na zona de baixa pressão, impossibilitando ainda mais o descolamento da camada limite, mesmo em ângulos de ataque muito altos.” (https://canalpiloto.com.br/wing-fences-e-spoilers/)

Um outro benefício muito importante no nosso trabalho tem a ver com a sustentabilidade, como a ideia do nosso projeto é fabricar uma peça usando 100% manufatura aditiva temos a vantagem de que ela gera menos resíduos, sendo assim contribuindo com a sustentabilidade no nosso planeta.

1.2 Objetivos (Geral e específicos)

Visto a importância da aerodinâmica nos carros o presente trabalho de conclusão de curso (TCC) tem como seu objetivo principal desenvolver e fabricar uma peça que ajude a melhorar a aerodinâmica num veículo utilizando manufatura aditiva.

Além disso, temos alguns outros objetivos secundários, mas que também são importantes para alcançarmos o objetivo principal, tais como:

Modelar a peça através de um software CAD para que possamos ter uma noção tridimensional da peça;

Fazer o detalhamento 2D da peça informando todas a dimensões da peça assim como todas as vistas necessárias para que não haja nenhum erro na hora da fabricação;

Imprimir a peça numa impressora 3D informando todos os parâmetros de impressão como:(velocidade de impressão, espessura das camadas e temperatura);

Analisar e estudar as simulações de tensão assim como as simulações de aerodinâmica para verificar se a peça não vai quebrar e se vai ter alguma melhora significativa na aerodinâmica do carro;

Verificar e discutir os resultados obtidos tirando alguma conclusão sobre o trabalho;

2. Revisão Bibliográfica

2.1. História da manufatura aditiva (MA)

Inspirado pela tecnologia do polímero foto endurecido o pesquisador Hideo Kodama, em 1981, no Japão, teve a ideia de fazer uma impressão tridimensional. Porém só 12 anos depois que essa ideia foi se tornar realidade, quando o MIT (Massachusetts Institute of technology) desenvolveu o primeiro processo de leito de pó com cabeçotes de uma impressora jato de tinta. Uma curiosidade é que justamente por esse motivo a técnica ficou conhecida como impressão 3D.

Ainda na década de 1980 Charles Hull cunhou o termo “stereolithography” e fundou a 3D Systems. Além disso criou a primeira impressora 3D, a SLA-1, que utilizava luz ultravioleta para solidificar resinas líquidas. Alguns anos depois, mais precisamente em 1987, Scott crump criou a modelagem por deposição fundida (FDM). Em 1990 foi o ano em que as impressoras começaram a ser comercializadas para prototipagem rápida (produzir o protótipo de uma peça, não necessariamente as peças finais).

Em 2000 a manufatura aditiva expandiu bastante, houve a introdução de novos materiais (incluindo metais) e agora ela não produzia apenas protótipos, peças de uso final também começaram a ser produzidas, principalmente nos ramos aeroespaciais e de saúde. Em 2010 começaram a explorar um pouco mais essa tecnologia usando-a para impressões de alimentos e órgãos.

Em 2020 a tecnologia continuou se desenvolvendo e começou a ser usada em larga escala pelas empresas.

2.2. Principais tecnologias na MA

Após ter visto o surgimento da manufatura aditiva assim como o de algumas de suas tecnologias e processos, podemos nos perguntar como funciona cada processo? Abaixo responderemos essa pergunta sobre alguns dos principais processos de manufatura aditiva.

2.2.1 estereolitografia (SLA)

A estereolitografia (SLA) funciona da seguinte forma, ela utiliza um laser ultravioleta para curar com precisão as seções transversais de foto polímero, transformando-as do estado líquido para o sólido. As peças são construídas diretamente de modelos CAD, camada por camada, formando diversos tipos de peças, como ferramentas e peças de uso final.

Depois que a impressão é feita, as peças de SLA são limpas em uma solução solvente para remover qualquer resíduo que possa ter ficado na superfície da peça. Depois disso, as peças limpas são curadas em um forno UV.

A estereolitografia é muito conhecida por imprimir peças com precisão e exatidão muito boas, por isso é bastante utilizada em projetos onde o encaixe e a montagem são muito importantes. Para se ter ideia as tolerâncias em peças feitas através desse processo tem menos de 0,05 mm, o acabamento também é um ponto positivo no uso dessa tecnologia, já que ela oferece o melhor acabamento de superfície entre todas as tecnologias de manufatura aditiva, segundo o próprio site da 3D Systems.Com todas essas vantagens ela se torna muito útil para fabricação de protótipos funcionais, testes de forma e encaixe e modelos de apresentação. É uma tecnologia versátil e pode ser usada em qualquer projeto que requer alta precisão.

A velocidade também é uma vantagem presente nessa tecnologia, podendo produzir vários protótipos funcionais em pouco tempo. Essa tecnologia junta o útil ao agradável fornecendo características comparáveis a de peças de polipropileno ou ABS usinadas e reduzindo custos de materiais já que a resina não utilizada no processo, pode ser utilizada nos próximos projetos.

A estereolitografia quase sempre exige pós-processamento, o que nos possibilita aplicar novas características na peça, elas podem ser jateadas por grânulos, polida a vapor ou até mesmo galvanizadas, esse último torna a peça significativamente mais forte e possibilita a condução de energia.

2.2.2 Modelagem de deposição fundida (FDM)

A modelagem de deposição fundida (FDM) é uma das tecnologias mais conhecidas da manufatura aditiva. Suas principais vantagens são os prazos de entrega curtos, então ela consegue produzir peças bem rápido e sua grande variedade de materiais, além do preço relativamente baixo em comparação com outras tecnologias, já que hoje em dia você consegue encontrar uma impressora que usa essa tecnologia a partir de 1000 reais. Tudo isso só contribuiu para ela ser ainda mais conhecida e consequentemente desenvolvida.

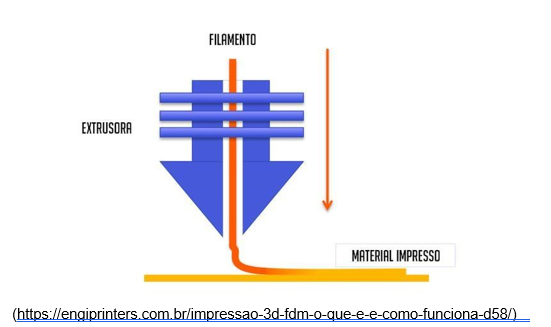

“O funcionamento é bem simples, em termos leigos a impressora pega um filamento de algum material, geralmente termoplásticos (ABS, PLA, etc.) e o espreme através de uma extremidade quente, derretendo o material, depois ela deposita o material camada por camada no leito de impressão, essas camadas por sua vez são fundidas juntas através do calor, acumulando-se em toda a impressão e formando a peça.” (https://engiprinters.com.br/impressao-3d-fdm-o-que-e-e-como-funciona-d58/)

Uma coisa interessante nessa tecnologia é que podem ser usados diversos tipos de materiais, claro que os mais utilizados são os termoplásticos, mas também podemos usar chocolate, pastas, termoplásticos de metal ou madeira.

Mas nem tudo são flores, apesar de ser uma tecnologia incrível ela possui algumas desvantagens, uma delas é a qualidade ou detalhamento da peça, como o material é extrudado em camadas e como o diâmetro do bico já é predefinido acaba sendo difícil obter uma peça bem detalhada e com um ótimo acabamento, podendo exigir muito pós processamento para melhorar a aparência da peça.

Outro ponto que devemos ter atenção é na resistência da peça, nesse processo as impressões podem sair menos resistentes para certas ocasiões, pois acaba-se criando pontos fracos inerentes a impressão em que a camada é unida.

2.2.3 Sinterização seletiva a laser (SLS)

A Sinterização seletiva a laser (SLS) é uma tecnologia baseada em pó onde é utilizado um laser para fundir camadas de material em uma peça final, o laser traça o desenho da peça num leito de pó, depois que a primeira camada é construída, uma plataforma de construção baixa e outra camada é construída sobre a camada anterior, esse processo continua até a finalização da peça. A SLS pode ser usada para fabricação de diversos tipos de projetos principalmente aqueles com ajuste de encaixe, dobradiças e juntas mecânicas. Além disso, ela se destaca por ser uma boa opção para fabricação de peças que exigem força e resistência ao calor.

Uma grande vantagem no processo de Sinterização seletiva a laser é a auto sustentação, ou seja, não é necessária nenhuma estrutura de sustentação complementar, possibilitando a fabricação de peças com geometria que nenhuma outra tecnologia da manufatura aditiva é capaz de fabricar. Isso também quer dizer que não há remoção de suportes, o que viabiliza componentes internos mais complexos de conjuntos monolíticos (estrutura única e maciça).

Outra vantagem nesse processo é a robustez e durabilidade das peças produzidas, se comparando até mesmo com os métodos de fabricação tradicionais, e é utilizada em diversos ramos da indústria principalmente no automotivo e no aeroespacial.

Também podemos destacar que por causa de sua robustez e capacidade de produzir peças complexas, podemos ter uma economia de tempo e custos já que não é preciso gastar com usinagem cara, processo que geralmente é necessário para fabricação de peças de pequeno porte.

Além disso, possui uma diversidade de materiais que podem ser utilizados nesse processo, desde plásticos resistentes a impactos até opções à base de estireno (muito bom para gessos e peças fundidas de metal). Peças mais flexíveis parecidas com borracha também estão no leque de opções da SLS, e podem ser usadas em aplicações como: mangueiras, juntas, preenchimento de aderência etc.

2.2.4 Sinterização direta a laser de metal (DMLS)

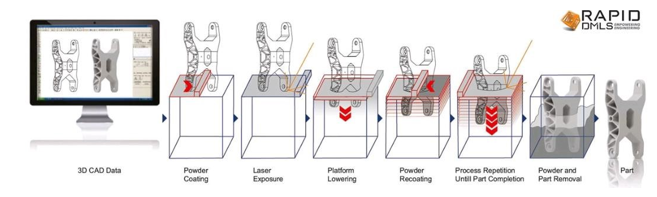

A Sinterização direta a laser de metal (DMLS) utiliza lasers, (de 1 a 4 lasers dependendo da máquina), para derreter camadas de 0,2 a 0,6 mm de metal a partir de um leito de pó, formando assim peças metálicas. O processo começa da base e vai até o topo, dando maior liberdade para construção de peças complexas.

Primeiro o funil da impressora é preenchido com pó do metal escolhido, o pó é aquecido a uma temperatura próxima a temperatura de Sinterização da liga, um gás inerte é utilizado para proteger o pó aquecido e a peça, a medida em que ela é construída.

O processo se inicia de fato com a aplicação de uma fina camada de pó na plataforma de construção, o laser vai derretendo as camadas seletivamente, transformando o pó em um sólido, esse processo continua até a conclusão da peça. Depois do resfriamento da peça já podemos remover o pó de metal solto ao redor, além da remoção do suporte e aplicação de quaisquer pós processamento necessário como: usinagem, tratamento térmico ou acabamentos superficiais.

Essa tecnologia é a principal escolha quando se fala em impressão 3D de metais e possui muitas vantagens como: ótima precisão, versatilidade, qualidade e eficiência.

Por causa dos seus lasers extremamente finos essa tecnologia consegue fabricar peças com alta precisão. Ela pode imprimir peças em diversos materiais como: aço inoxidável, níquel, titânio, cobre, alumínio entre outros em uma única máquina, tornando-a muito versátil, porém para cada material é necessário ter as configurações de parâmetros certas. O aquecido rápido misturado com a alta velocidade de processamento possibilita a criação de peças muito mais rápido, tornando-a muito eficiente.

(https://www.linkedin.com/pulse/dmls-tudo-sobre-tecnologia-mais-utilizada-por-grandesempresas- ?utm_source=share&utm_medium=member_android&utm_campaign=share_via)

2.3. Manufatura aditiva x manufatura subtrativa

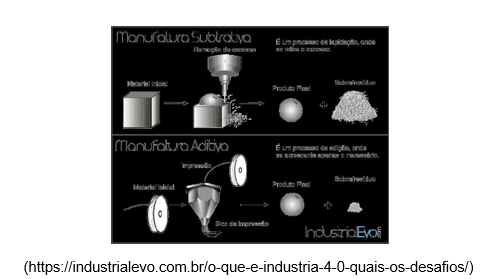

Manufatura aditiva é o nome dado aos processos de fabricação de peças em que é adicionado material camada por camada até formar a peça, dentro desse conceito de manufatura aditiva existem diversas tecnologias diferentes como já foi mostrado acima. Já a manufatura subtrativa é o oposto, que manufatura subtrativa fabrica peças através da retirada de material, como mostra a imagem abaixo.

Alguns dos principais processos da manufatura subtrativa são: fresadora, torno mecânico, corte a laser, EDM (usinagem por descarga elétrica) etc.

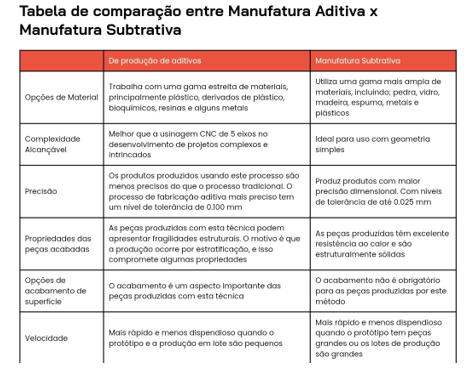

Todo processo de fabricação tem seus prós e contras e os engenheiros e projetistas devem levar isso em consideração em seus projetos, abaixo os prós e contras dos processos de manufatura aditiva e subtrativa:

Nos processos de manufatura aditiva os prós são, principalmente, a alta eficiência e o baixo desperdício de material; a rota desde o design até a produção é menor em comparação com os processos subtrativos; fabricação de peças complexas;

Seus contras são, principalmente, limitações de materiais em comparação com os processos subtrativos; pode ser mais caro nas tecnologias que usam metais; acaba não sendo ideal para produção em grande escala;

Já nos processos de manufatura subtrativa seus prós são, alta variedade de materiais (plásticos, metais, madeira, etc.); alta precisão com tolerâncias na casa dos 0,0025 mm; ideal para obter superfícies lisas;

Seus contras são, deixa mais resíduos do que a manufatura aditiva; e é mais demorado do que a manufatura aditiva;

Para uma comparação mais completa, abaixo temos uma tabela retirada do site: “rapid direct”.

2.4 AERODINÂMICA

2.4.1. indústria automotiva: introdução em avanços e melhorias

É indubitável afirmar que, a indústria automotiva é extremamente importante atualmente em vários contextos, além disso é uma das que mais fascinam a quem a estuda, procura e se interessa pelo tema.

Alinhado a essa perspectiva de importância, é notável que ao longo dos tempos, a tecnologia, com seus grandes avanços, influenciou, influencia e influenciará ainda mais esse campo voltado a indústria automotiva, seja com desenvolvimentos em design, e/ou em eficiências. Assim, não há dúvidas que os automóveis modernos não são apenas meios de transporte, mas também símbolos de status, liberdade e inovação.

Nesse sentido, considerando, como já apontado, um dos aspectos mais notáveis da indústria automotiva é a busca incessante por melhorias. De fato que os fabricantes a cada momento, empenham-se para criar veículos com a mais alta segurança, mas sem perder em fatores econômicos e sustentáveis.

Além disso, não se pode esquecer o estudo em segurança que tem sido uma preocupação constante. Os sistemas avançados de freios, airbags, controles de estabilidade e assistência de condução têm ajudado a reduzir o número de acidentes e a proteger os ocupantes dos veículos.

Como mencionado, o design é outro aspecto importante. Os carros mais modernos são equipados nas mais altas modernidades e aerodinâmicas, que juntas irão combinar estilo e funcionalidade.

Portanto, a indústria automotiva e seu estudo, é um tema de grande importância para todos dentro de uma sociedade, a fim de buscar melhorias para os veículos automotores, além de ser um grande campo de estudo e de teste para quem trabalha e estuda sobre o tema. Outrossim influencia em fatores como geração de empregos, na economia, busca por novas tecnologias, entre outros

2.4.2. Aerodinâmica automotiva

Adentrando um tema mais específico, o qual é o intuito do trabalho apresentado, a aerodinâmica automotiva é um campo de estudo que se dedica a otimizar o fluxo de ar ao redor do veículo, com o objetivo de reduzir a resistência aerodinâmica e melhorar a eficiência e o desempenho do veículo.

A sua importância está voltada ao fato da aerodinâmica desempenhar um papel crucial na eficiência do combustível, ou seja reduzir a resistência do ar, melhora a economia do combustível, aumenta a estabilidade do veículo em alta velocidade, e reduz o ruído do vento. Por exemplo, de maneira geral, podemos dizer que, em velocidades altas e constantes, acima de 70 km/h, o melhor é usar vidro fechado e ar ligado, por causa da aerodinâmica e também do conforto. Abaixo desta velocidade, desligar o ar e rodar com os vidros abertos pode surtir efeito na economia de combustível.

De fato, os veículos modernos são projetados com vários componentes aerodinâmicos para melhorar a eficiência. Isso inclui spoilers, saias laterais, difusores, grades dianteiras ativas e pára-choques com design especial. Esses componentes são projetados para canalizar o fluxo de ar de maneira eficiente ao redor do veículo, reduzindo a turbulência e a resistência ao ar.

Portanto, a aerodinâmica é a área da mecânica dos fluidos que estuda a passagem de ar envolvendo a superfície de um objeto e os efeitos provocados por ela.

2.4.3. Aerodinâmica – cálculo do coeficiente

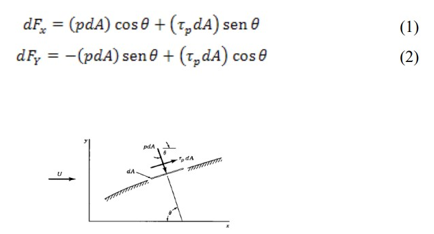

A princípio, Bruce Roy Munson, físico renomado que estuda a mecânica dos fluídos, aduz que as forças podem ser escritas em função da tensão de cisalhamento, na parede, provocada por efeitos viscosos, e da tensão normal que é devida à pressão p.

Com isso, a força resultante gera o arrasto, D (componente na direção do escoamento), e a sustentação, L (atua na direção normal ao escoamento). Pode-se observar na imagem abaixo:

Nesse sentido, a integral da força resultante na direção x gera o arrasto e a integral da força resultante na direção y gera a sustentação. Assim:

Entretanto, para obter os cálculos dessas integrais, será necessário conhecer o formato do corpo e as suas distribuições ao longo de sua superfície, o que é muito difícil de ser feito. Dessa maneira, a alternativa encontrada é a utilização dos coeficientes de arrasto, e de sustentação, que são definidos por:

Aliás, todos os objetos podem ter sua força de arrasto calculada, e seguindo esse coeficiente temos que o item com a pior força de arrasto é uma placa plana em pé, com força de arrasto = 2, e com a melhor coeficiente de arrasto é uma gota de água = 0,05

2.4.4. veículos da fórmula 1 e a influência da aerodinâmica

Os veículos da Fórmula 1 são grandes exemplos de modernidades na aerodinâmica.

O ex-gerente técnico da FIA (Fédération Internationale de l’Automobile) afirmou que: “há quatro coisas que fazem a diferença na Fórmula 1: gerenciamento de pneus, potência do powertrain, aerodinâmica e suspensão. Se pneus e motores não mudam, os únicos elementos em que conseguimos trabalhar são os dois últimos. E a aerodinâmica será justamente o principal foco de mudanças nos monopostos a curto prazo”. Podemos observar nas fotos abaixo, as disposições das peças voltadas a aerodinâmica no veículo da Fórmula 1.

Para compreender a aerodinâmica dos carros da F1, seguimos o entendimento que a aerodinâmica, basicamente, trabalha sobre a interação do ar com objetos sólidos. Ou seja, qualquer objeto que se desloque no ar sofre ação direta das forças aerodinâmicas. Nos carros da F1, essa carga aerodinâmica desenvolvida pelos projetistas e engenheiros é chamada de downforce ou sustentação negativa. Esse conceito é necessário devido à alta velocidade atingida pelo veículo.

A downforce atua através de alguns componentes específicos do carro com a intenção de gerar uma força vertical sobre os pneus, fazendo com que o automóvel fique mais “colado” ao solo. Essa maior firmeza na pista é o que permite que o veículo faça curvas com aceleração em níveis elevados, por exemplo. Os aerofólios são elementos fundamentais utilizados para criar downforce nos carros de corrida.

O aerofólio é essencial nos carros de F1, ele é uma espécie de asa virada de cabeça para baixo. Na qual funciona da seguinte forma: em velocidades distintas, o ar passa nos dois lados do aerofólio, criando uma diferença significativa de pressão, através de um processo conhecido como Princípio de Bernoulli. É nessa diferença de pressão que acontece a força necessária para a aderência do carro no solo.

Sendo assim, como os veículos da Fórmula 1 possuem o mesmo motor, os mecânicos e as equipes, basicamente, irão buscar evoluções nos aspectos da aerodinâmica do veículo, com a intenção de se sobressair sobre as outras equipes.

2.4.5. Aerodinâmica em veículos convencionais

Como já dito anteriormente, os carros aerodinâmicos têm como objetivo aproveitar ao máximo o corpo do carro para facilitar a passagem do fluxo de ar sobre sua superfície, fazendo com que essa passagem seja suave. Existem alguns aspectos devem ser levados em consideração para que esse coeficiente de aerodinâmica seja menor, como: (i) formato da traseira do veículo; (ii) melhorias na parte frontal; (iii) ângulo de curvatura do pára-brisas; (iv) curvatura adequada do teto; (v) arredondamentos de cantos; (vi) dianteira mais baixa que a traseira; (vii) forma do carro de uma maneira que o ar passe por sua superfície em sua maior parte com o escoamento laminar.

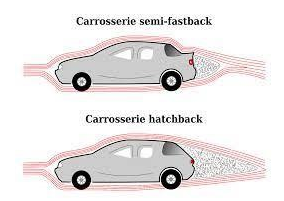

Para melhor entender sobre o fator que influencia a aerodinâmica sobre a traseira do veículo, analisamos a imagem abaixo.

Uma carroceria hatchback terá uma aerodinâmica inferior do que uma carroceria fastback, isso ocorre por causa das linhas que são cortadas, formando uma espécie de bolsão de ar. Com isso, há uma pressão negativa, como se fosse uma “frenagem aerodinâmica” deixando o veículo “mais pesado”.

Decerto que o modelo sedã conta com um coeficiente aerodinâmico (Cx) próximo do ideal, hoje em torno de 0,22 a 0,30, o de um hatch fica entre 0,25 a 0,35. Lembrando que quanto menor o número, melhor o resultado positivo em eficiência aerodinâmica e menor consumo de combustível.

Entretanto, é importante se atentar que o baixo coeficiente não indica que o carro não é aerodinâmico. Os carros da F1, por exemplo, são altamente aerodinâmicos mas têm um coeficiente relativamente alto.

Outro ponto de importância dentro da aerodinâmica nos veículos convencionais é o arrasto aerodinâmico, e como pequenas melhorias nesse ponto possui um considerável impacto nos custos operacionais. Em resumo, o arrasto aerodinâmico é responsável por cerca de 50% das perdas por resistência ao rolamento em velocidades rodoviárias, resultando em uma relação de consumo de combustível de aproximadamente 2:1. Isso significa que uma melhora de 2% no arrasto aerodinâmico pode resultar em uma redução de 1% no consumo de combustível.

Com isso, podemos concluir que ao compararmos dois veículos que possuem a mesma potência, e mesmo peso, porém com formas aerodinâmicas diferentes, veremos que o veículo com formato mais aerodinâmico, ou seja, com um formato que facilita o escoamento de ar sobre sua superfície, provavelmente terá uma velocidade máxima maior.

É evidente que a aerodinâmica desempenha um papel crucial na eficiência dos veículos convencionais. Melhorias no arrasto aerodinâmico podem resultar em economias significativas de combustível e redução dos custos operacionais. Para alcançar essas melhorias, é necessário considerar não apenas o design do veículo, mas também a aerodinâmica, além de áreas específicas de foco, como o fluxo de ar. Com essas medidas, é possível obter uma maior eficiência no transporte convencional.

2.5. simulações e túneis de vento

O estudo da aerodinâmica se dá por meio de simulações nos computadores e em testes de túneis de vento, o que será mais aprofundado a seguir. Essas simulações nos computadores usam modelos matemáticos complexos com o objetivo de prever o comportamento do fluxo de ar ao redor do veículo.

Os testes em túneis de vento, por outro lado, envolvem a criação de um ambiente controlado para medir a resistência do ar e a pressão em diferentes partes do veículo.

Esses túneis de vento são bastantes utilizados na indústria Aeroespacial, Nava, Automotiva e na construção civil. Em linhas gerais, os túneis consistem em um equipamento na qual contém uma câmera onde o que quer ser estudado é alocado, após um escoamento de ar é gerado por um sistema propulsor, fazendo com que a corrente atinja o objeto alocado na câmara e os efeitos causados transfiram informações que são captadas e interpretadas pelo sistema de aquisição de dados.

O túnel de vento da FCA (Fiat Chrysler Automobiles) em Auburn Hills, ocupa uma área enorme, de quase 3.000 m2, maior do que quatro campos de futebol, considerado um dos maiores do mundo, que necessitam ser muito grandes por especificação, caso contrário, não funcionam bem. No Brasil, túneis de vento subsônicos pequenos e médios podem ser encontrados em algumas instituições como UFMG (Universidade Federal de Minas Gerais), USP (Universidade de São Paulo), ITA (Instituto Tecnológico da Aeronáutica) e a UNIVAP (Universidade do Vale do Paraíba). Em São Paulo, no IPT (Instituto de Pesquisas Tecnológicas) existe o maior túnel de vento subsônico de toda a América Latina, que permite aos meteorologistas, por exemplo, simular catástrofes e, observar como uma construção reage no quesito da aerodinâmica.

2.6. Análise de Dinâmica dos Fluidos Computacional em Carros de Corrida

A simulação de Dinâmica dos Fluidos Computacional (CFD) tornou-se uma ferramenta indispensável no design de carros de corrida, permitindo uma análise detalhada das condições dinâmicas encontradas nas pistas. Desde acelerações em linha reta até curvas de alta e baixa velocidade, ultrapassagens e perseguições, cada aspecto é meticulosamente estudado para otimizar o desempenho aerodinâmico dos veículos. Este trabalho apresenta uma visão detalhada do processo de simulação CFD, destacando as etapas de Pré-processamento, Solução e Pós-processamento, além de discutir as vantagens dessa abordagem em comparação com os métodos tradicionais de testes físicos.

2.6.1. Pré-processamento

A fase de pré-processamento é crucial para preparar o modelo para a simulação. Ela inclui a criação do modelo CAD, a geração da malha e a definição das condições de contorno e propriedades do fluido.

2.6.1.1 Preparação do Modelo CAD

Criação ou Importação: O modelo CAD do carro é desenvolvido usando softwares como SolidWorks, CATIA ou Autodesk Inventor. Esse modelo deve refletir com precisão as características aerodinâmicas do carro de corrida.

Simplificação e Detalhamento: Componentes essenciais para a aerodinâmica, como spoilers, difusores e rodas, são mantidos, enquanto detalhes não essenciais são simplificados para reduzir a complexidade da simulação.

2.6.1.2 Geração da Malha

Tipo de Malha: A escolha entre malha estruturada e não estruturada depende da complexidade da geometria. Malhas híbridas, que combinam características de ambas, são frequentemente utilizadas.

Ferramentas de Malha: Ferramentas como ANSYS Meshing, ICEM CFD e Gmsh são usadas para criar a malha.

Refinamento Local: Áreas críticas, como bordas de ataque, rodas, spoilers e difusores, recebem uma malha mais refinada para capturar os detalhes finos do fluxo.

2.6.1.3 Configuração das Condições de Contorno

Condições de Entrada: Definição da velocidade do vento ou do carro e a direção do fluxo.

Condições de Saída: Configuração da pressão de saída ou outra condição adequada.

Superfície do Carro: As superfícies do carro são definidas como paredes com condição de não deslizamento (no-slip).

2.6.1.4 Definição de Modelos de Turbulência

Modelos Comuns: Modelos como k-ε, k-ω SST e LES (Large Eddy Simulation) são selecionados com base no equilíbrio entre precisão e custo computacional.

2.6.2. Solução

Na fase de solução, a simulação é executada utilizando os modelos e parâmetros definidos na etapa de pré-processamento.

2.6.2.1 Inicialização

Condições Iniciais: Configuração de condições iniciais realistas, como velocidade e pressão, baseadas em dados experimentais ou literatura técnica.

2.6.2.2 Execução da Simulação

Solver CFD: Softwares como ANSYS Fluent, OpenFOAM e Star-CCM+ são utilizados para resolver as equações de Navier-Stokes que governam o fluxo de fluidos.

Monitoramento da Convergência: Os resíduos são monitorados para garantir a convergência da solução. Ajustes nos parâmetros do solver podem ser necessários para alcançar uma solução estável e precisa.

2.6.3. Pós-processamento

A fase de pós-processamento envolve a análise e visualização dos resultados da simulação.

2.6.3.1 Visualização dos Resultados

Ferramentas de Pós-processamento: Ferramentas como Tecplot360EX, ParaView e ANSYS CFDPost são utilizadas para visualizar linhas de corrente, mapas de pressão, distribuição de velocidade e vórtices.

Análise Detalhada: Visualizações ajudam a identificar fenômenos como separação de fluxo, recirculação e estruturas de vórtices.

2.6.3.2 Análise dos Dados

Desempenho Aerodinâmico: Avaliação do coeficiente de arrasto (Cd), downforce e outras forças atuantes no veículo.

Compreensão do Campo de Fluxo: Identificação de fenômenos no campo de fluxo que impactam o desempenho do carro, possibilitando melhorias no design.

2.6.3.3 Geração de Relatórios

Documentação: Compilação dos resultados em relatórios detalhados com gráficos, tabelas e visualizações, destacando os principais achados e sugerindo melhorias no design aerodinâmico.

Vantagens da Simulação CFD

Economia de Custos: A eliminação da necessidade de protótipos físicos e testes em túnel de vento resulta em uma redução significativa de custos.

Agilidade no Desenvolvimento: A simulação CFD acelera o processo de design e permite iterações rápidas.

Visão Completa do Campo de Fluxo: A simulação oferece uma visão detalhada do comportamento do fluxo ao redor do carro, permitindo a identificação de áreas de melhoria que não seriam facilmente detectadas em testes físicos.

Otimização Aerodinâmica: A CFD permite otimizar a aerodinâmica do carro para melhorar o downforce e reduzir o arrasto, resultando em um desempenho superior nas pistas.

A simulação CFD é uma ferramenta poderosa no desenvolvimento de carros de corrida, proporcionando uma análise detalhada e precisa das condições de fluxo ao redor do veículo. Essa tecnologia não só economiza custos e tempo, mas também oferece uma compreensão aprofundada dos fenômenos aerodinâmicos, permitindo a otimização do design e a melhoria do desempenho nas pistas.

A Dinâmica dos Fluidos Computacional (CFD) é fundamental no design automotivo moderno, permitindo simular o comportamento de fluidos e gases ao redor de veículos. Isso elimina a necessidade de testes físicos dispendiosos, economizando tempo e reduzindo custos. Softwares como Siemens STAR-CCM+ e ANSYS Fluent são amplamente utilizados na indústria automotiva para essa finalidade. Estudos de caso, como o McLaren P1 e o Tesla Model S, demonstram os benefícios da implementação de CFD na melhoria da aerodinâmica e do desempenho dos veículos. Em suma, a adoção de CFD oferece vantagens competitivas, como aprimoramento da eficiência de combustível, desempenho aprimorado do veículo e redução do impacto ambiental. Isso destaca a importância do CFD como uma ferramenta essencial no desenvolvimento de carros modernos.

3. Materiais e Métodos (ou Metodologia se corresponde)

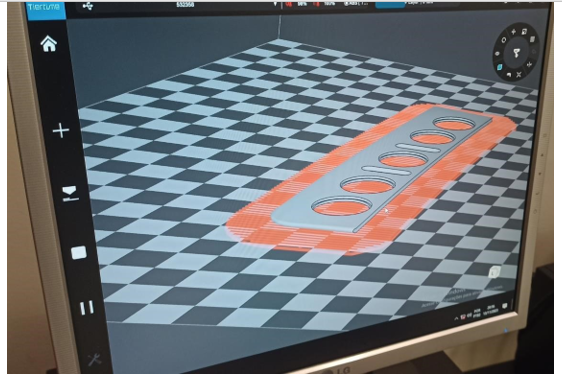

Primeiramente fizemos a modelagem da peça através do software Autodesk inventor e convertemos esse arquivo em stl para fazer a impressão, depois no mesmo software fizemos o desenho mostrando suas vistas e cotas, como é possível ver na imagem abaixo:

Já no software de impressão ajustamos a escala da peça para que coubesse na impressora. Falando da impressora ela utilizava uma tecnologia FDM e a temperatura tanto do bico quanto da mesa era de mais ou menos 100 graus durante o processo. O material utilizado foi o ABS na cor preta. Abaixo algumas imagens:

Aqui está o modelo da peça já no software de impressão, aqui estamos fazendo alguns ajustes em relação a suas dimensões, reduzimos as suas dimensões numa escala de 1:4,para que fosse possível a impressão

Aqui está a peça já impressa e já feita a retirada do excesso de filamento, que é utilizado para sustentação da peça durante a impressão.

4.Resultados e Discussão

4.1. Análise de tensão na peça

Para calcular a força do vento utilizamos a seguinte formula:

FD=½.pv^2.cd. A Onde:

FD=força do vento (N)

P=densidade do ar em kg/m^3

V=velocidade relativa (m/s)

Cd=coeficiente de arrasto

A=área frontal do objeto (M^2)

-O (p) utilizamos o valor de 1,225 kg/m^3, densidade do ar no nível do mar a 15 graus celsius;

-O (v) utilizamos 30 e 50 m/s, pois fizemos a simulação em dois casos, um com o carro a pouco mais de 100 km/h e o outro com o carro a 180km/h;

-O (Cd) utilizamos o valor de 0,82 retirado de uma tabela na internet, onde verificamos o formato mais parecido com nossa peça, no caso utilizamos o valor de um retângulo; – A área (A) pegamos no software inventor que nos deu o valor de 0,039 m^2;

Jogando na fórmula obtivemos os seguintes valores:

FD=17,63N, para velocidade de (30m/s ou 108 km/h)

FD=49N, para velocidade de (50m/s ou 180km/h).

Utilizamos esses valores para fazer as simulações a seguir.

Analisando as imagens do primeiro caso vistas acima, podemos perceber que a peça não ultrapassa o limite de escoamento do material (20mpa), tem um deslocamento relativamente baixo e tem um fator de segurança de 15 (precisa-se de 1,2 para ter segurança). Podemos dizer então que nessas condições a peça não sofreria deformações permanentes e aguentaria a força de 17,63N exercida sobre ela.

Analisando o segundo caso, novamente a tensão foi bem inferior a 20mpa, o deslocamento também foi baixo e o fator de segurança continuou em 15. Nessas condições a peça aguentaria a força de 49N exercida sobre ela e não sofreria deformações permanentes.

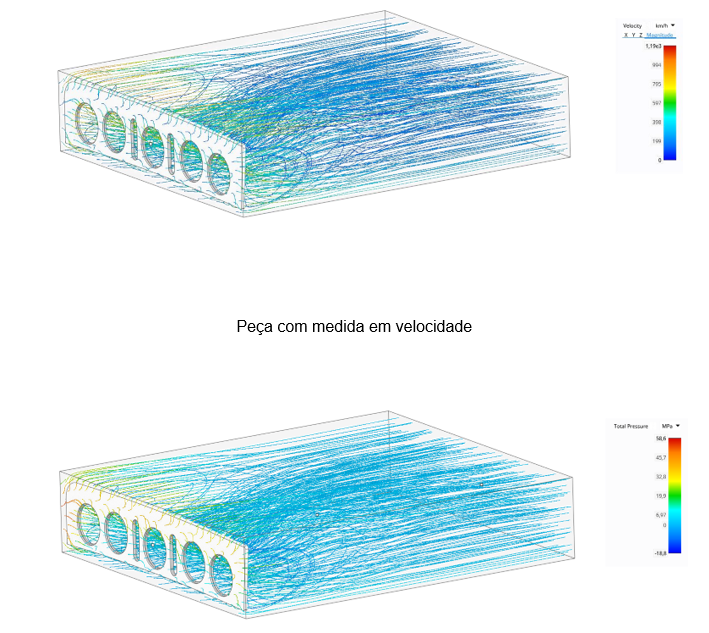

4.2. Simulação túnel de vento

Peça com medida em pressão total

5.CONSIDERAÇÕES FINAIS / CONCLUSÕES

Visto as simulações acima demonstradas é possível notar que a peça vai aguentar a força do vento exercida sobre ela de acordo com as condições propostas. Também é possível notar através das simulações em túnel de vento que o ar vai ser direcionado para a peça como se fosse uma airbox de F1, e escoado para fora do carro, evitando que o ar fique preso no carro e o torne mais “pesado”.

Acredito que nosso estudo vai contribuir bastante com os entusiastas de carros, com as montadoras e até mesmo com a preparação de carros de alta performance, agora eles terão uma nova peça para ser estudada e cada vez mais aprimorada, além disso, como a fabricação se dá por manufatura aditiva, temos a vantagem da sustentabilidade já que ela produz menos resíduos do que os processos de fabricação comuns. Também já é possível enxergar parcerias entre empresas de impressão 3D e equipes de carros de alta performance fazendo com que as tecnologias da manufatura aditiva se desenvolvam cada vez mais.

Visto todas essas informações que trouxemos, nosso trabalho ainda tem limites e pontos que poderiam ser melhorados, tais como: a qualidade da malha na análise de túnel de vento, todos sabemos que quanto mais fina a malha mais próxima da realidade e mais completo é o estudo, porém também exige um computador mais potente e um processador mais poderoso.

Para estudos futuros seria interessante analisar o custo de fabricação da peça, será que seria viável a fabricação em massa dessa peça? Outro ponto interessante de se analisar seria a geometria da peça, será que com outras geometrias não conseguiríamos melhores resultados?

Enfim, apesar das limitações do nosso artigo, acredito que o nosso trabalho foi um ponta pé inicial nessa relação entre manufatura aditiva e aerodinâmica. Acredito também que objetivos propostos foram alcançados, modelamos um protótipo e o fabricamos, numa escala menor, através da manufatura aditiva, fizemos uma análise de tensão via elementos finitos e uma análise pelo método do túnel de vento, onde é possível ilustrar melhor o comportamento do fluido. Como não é o produto final, é apenas um protótipo, acredito que as informações que trouxemos e as análises que fizemos já enriqueceram bastante o trabalho.

6. Referências Bibliográficas

Apresentadas em ordem alfabética e de acordo com a norma da ABNT – NBR 6023

Livro

GOMES, L. V. N. Desenhando: um panorama dos sistemas gráficos. Santa Maria: Ed.UFSM, 1998.

Capítulo de Livro

WILLIAMS, J. W. Flow measurement. In: ROUSE, H. (org.). Engineering hydraulics. New York: John Wiley & Sons, 1950. p. 229-309.

Periódico

CIÊNCIA E OPINIÃO. Curitiba: Centro Universitário Positivo. 2003.

Artigo de periódico

TOZZI, M.; OTA, J. Vertedouro em degraus. Revista da Vinci, Curitiba, v.1, n.1, p. 9-28, 2004.

Monografia, dissertação e tese

VEIGA, B. V. Modelagem computacional do processo de eutrofização de aplicação de um modelo de balanço de nutrientes a reservatórios da região metropolitana de Curitiba. Curitiba, 140 p., 2001. Dissertação (Mestrado) – Universidade Federal do Paraná.

Publicações periódicas consideradas em parte (suplementos, fascículos, números especiais)

ARC DESIGN. Mestres da Arquitetura: Oscar Niemeyer. São Paulo: Quadrifoglio, n. 35, mar. – abril, 2004.

Artigo de jornal

MOREIRA, T. Debate sobre software livre chega ao celular. Valor Econômico, São Paulo, 04 out. 2004. p. B4.

Trabalho em evento

YOSHIDA, S.; VENDRAMIN, J.C.; OLIVEIRA C. Tratamento térmico em matrizes de forjaria em prensas de martelo: como aumentar a vida útil. In: SEMINÁRIO NACIONAL

DE FORJAMENTO, 16., Porto Alegre. Anais… Porto Alegre: UFRGS – Centro de Tecnologia, 1996. p. 29-39

Internet

MOURA, G. C. de M. Citação de referências e documentos eletrônicos. Disponível em: <http://www.elogica.com.br/users/gmoura/refere.html> Acesso em: 09 out. 1996.