SUPERVISORY SYSTEM FOR PARALLEL FLUID CONTROL FOR FAULT PREVENTION IN BAGGAGE SCANNER

REGISTRO DOI: 10.5281/zenodo.11278777

Kauã Ortolani Lusvarghi

Orientador(a): Cristina dos Santos

RESUMO

Com este artigo pretende-se minimizar os problemas, custos, transtornos gerados pela parada do equipamento. Para o equipamento retornar a operar será necessário reiniciar o equipamento, onde o processo é manual, neste período o processo de escaneamento de bagagem ficará parado até que o tomógrafo retorne sua operação normal. O objetivo deste trabalho é propor um sistema de automação que atue no caso de falha através do dimensionamento de um sistema de água gelada através da programação de um sistema supervisório e seus controladores em um tomógrafo de bagagens.

Palavras- chave: Sistema supervisório. CLP. Automação.

ABSTRACT

The purpose of this paper is to minimize the problems, costs and inconvenience generated by the equipment stop. To restart the equipment it will be necessary to restart it, where the process is manual. During this period, the baggage scanning process will be stopped until the tomograph returns to its normal operation. The objective of this paper is to propose an automation system that acts in case of failure by sizing a chilled water system through the programming of a supervisory system and its controllers in a baggage scanner.

Keywords: Supervisory system. PLC. Automatization.

INTRODUÇÃO

O equipamento de scanner de bagagem conhecido como Tomógrafo é utilizado em aeroportos para voos nacionais e internacionais. Ele é capaz de escanear produtos e materiais camuflados dentro de bagagens. Para funcionar corretamente, o Tomógrafo requer um sistema de água gelada que forneça água em uma temperatura e vazão específicas. Se o sistema de água gelada não funcionar corretamente, o Tomógrafo irá parar de funcionar e emitir um alarme.

Para retomar o funcionamento do Tomógrafo, é necessário realizar um reinício manual. Durante o reinício, o processo de escaneamento de bagagens é interrompido até que o Tomógrafo volte a funcionar normalmente. Este artigo aborda o problema do reinício manual, que pode causar perda de tempo, custos e transtornos.

O objetivo deste estudo é propor um sistema de automação que possa resolver o problema do reinício manual. O sistema proposto irá monitorar o sistema de água gelada e, em caso de falha, irá iniciar automaticamente um processo de reinicialização do Tomógrafo. Essa abordagem visa a reduzir o tempo e os custos associados às interrupções no funcionamento do Tomógrafo.

2. REFERENCIAL TEÓRICO

Considerando as questões ligadas aos desafios provenientes da reinicialização, resultando em perda de tempo, custos e inconvenientes devido à paralisação do equipamento, percebe-se que, conforme Xenos (2004) destaca, a manutenção consiste fundamentalmente no conjunto de medidas necessárias para assegurar a continuidade do funcionamento de um equipamento, preservando seu desempenho inicial e sua capacidade de atender às demandas operacionais. Nesse contexto, o autor concorda que o foco primordial da manutenção está na salvaguarda dos ativos da empresa, com o propósito de garantir que estes operem de maneira eficiente, atendendo às expectativas estabelecidas e evitando interrupções.

2.1 EVOLUÇÃO DA MANUTENÇÃO

Nos últimos anos, o cenário comercial tem demonstrado uma crescente globalização e competitividade, impulsionando avanços significativos na área de manutenção devido ao surgimento de novas técnicas, equipamentos mais avançados e à maior complexidade das atividades e projetos. Este texto oferecerá um breve panorama histórico da manutenção, destacando sua evolução conforme apontado por diversos autores. A trajetória da manutenção foi categorizada em diferentes estágios, conhecidos como geração da manutenção.

A primeira geração abrange o período pré-Segunda Guerra Mundial, caracterizado por processos pouco mecanizados, equipamentos simples e frequentemente superdimensionados. Segundo Branco Filho (2008), antes da Revolução Industrial, as equipes de manutenção eram praticamente inexistentes, com atividades limitadas principalmente à substituição de peças desgastadas, geralmente realizada pelos próprios operários.

De acordo com os autores, é perceptível que antes da Segunda Guerra Mundial, a manutenção não era considerada um elemento crucial no processo produtivo, sendo realizada apenas quando necessário, geralmente adotando abordagens corretivas. A segunda geração compreende as décadas de 50 a 70, marcadas pelo término da Segunda Guerra Mundial e pela necessidade de reconstrução dos países afetados. Esse período testemunhou um aumento expressivo na demanda por produtos, ao mesmo tempo em que a disponibilidade de mão de obra diminuiu. Isso impulsionou uma forte mecanização na indústria, que buscava aumentar a produtividade, resultando na necessidade de maior confiabilidade e disponibilidade dos equipamentos. Como resposta, surgiu a prática da manutenção preventiva (KARDEC; NASCIF, 2009).

Os autores destacam que nessa fase, a indústria tornou-se altamente dependente do desempenho eficaz das máquinas. Isso gerou a conscientização sobre a importância de garantir uma maior disponibilidade e confiabilidade, visando aprimorar a produtividade. Essa necessidade de evitar falhas resultou no desenvolvimento do conceito de manutenção preventiva. A terceira geração foi marcada por transformações nos processos industriais, enfrentando desafios como a paralisação de equipamentos, que causava perdas de produção, elevando os custos e comprometendo a qualidade do produto.

Com o avanço da automação e mecanização dos processos, tornou-se evidente a necessidade de maior disponibilidade e confiabilidade, pois o aumento da automação tornava as falhas cada vez mais frequentes. Essas falhas poderiam acarretar sérias consequências em termos de segurança e impacto ambiental, especialmente em uma época em que as regulamentações nessas áreas estavam se tornando mais rigorosas, podendo proibir o funcionamento das empresas que não atendessem aos padrões estabelecidos (KARDEC; NASCIF, 2009).

Ainda na terceira fase, visando ampliar a disponibilidade e confiabilidade e com os avanços na informática, surgiu a oportunidade de empregar softwares para gerenciar a manutenção, acompanhada da maior aplicação da manutenção preditiva, engenharia de manutenção e a manutenção centrada na confiabilidade (KARDEC; NASCIF, 2009). Segundo os autores, durante essa terceira geração, iniciada na década de 70, testemunhou-se uma aceleração nas mudanças nas indústrias. A necessidade de mudança emergiu com a paralisação da produção, que resultava na redução da capacidade produtiva, aumento de custos e impacto na qualidade dos produtos, levando à concepção do conceito de manutenção preditiva.

A quarta geração incorpora as tendências estabelecidas na terceira, focando especialmente a confiabilidade e disponibilidade, conceitos fundamentais na manutenção. Nesse período, o principal desafio da manutenção é minimizar as falhas prematuras nos equipamentos, buscando intervir o mínimo possível nos ativos da organização. As atividades da engenharia de manutenção, com a garantia de disponibilidade, confiabilidade e manutenção, são consolidadas. A característica distintiva é a elaboração de projetos considerando o custo do ciclo de vida, com uma aplicação mais intensiva das técnicas preditivas visando a minimização dos custos de manutenção (KARDEC; NASCIF, 2009).

Conforme os autores, a quarta geração, iniciada em 1999, concentra-se na implementação de melhorias para reduzir falhas, eliminar perdas e diminuir custos. A quinta geração da manutenção mantém as boas práticas da quarta, com um foco maior nos resultados empresariais e uma significativa melhoria na integração entre os departamentos, buscando assegurar a gestão eficaz. A administração se concentra na contínua introdução de melhorias para reduzir falhas, direcionando o foco para o desempenho dos ativos, excelência em engenharia de manutenção e a contratação de serviços de terceiros com base em resultados, a fim de garantir boas práticas de gestão (PINTO; XAVIER; 2012).

Segundo os autores, nesta geração, a manutenção preditiva recebe um destaque maior, com monitoramento de condições online e offline. A manutenção passa a desempenhar um papel mais ativo nas decisões relacionadas a projetos, aquisições, instalações e operações.

2.2 TIPOS DE MANUTENÇÃO

A manutenção pode ser classificada de acordo com as estratégias e objetivos adotados, sendo os principais tipos: manutenção corretiva, preventiva, preditiva, detectiva e engenharia de manutenção. Neste tópico, serão apresentados os tipos básicos de manutenção, suas características e formas de aplicação, de acordo com a visão dos autores. A figura abaixo ilustra os tipos de manutenção segundo Kardec e Nascif (2009).

Figura 1: Tipos de manutenção

Como exemplificado na figura 1, a manutenção segundo os autores é dividida em: manutenção corretiva planejada, corretiva não planejada, manutenção preventiva, manutenção preditiva, manutenção detectiva e engenharia de manutenção.

2.2.1 Manutenção Corretiva

Neste subtema, abordaremos a manutenção corretiva, explorando seu conceito, propósito, custos e aplicação, conforme interpretado pelos autores. A manutenção corretiva pode ser categorizada em duas classes: não planejada e planejada. Branco Filho (2008) define a manutenção corretiva não planejada como qualquer intervenção realizada em equipamentos que estejam em estado de pane ou falha, enquanto Souza (2013) a conceitua como uma atividade que coloca o equipamento em operação assim que surge uma falha, buscando minimizar o tempo de inatividade para retomar as operações.

A falta de planejamento na manutenção corretiva resulta em paradas não programadas na produção, demandando materiais de reposição que podem não estar prontamente disponíveis. Além disso, mobiliza a equipe de manutenção, que pode estar envolvida em outras frentes de trabalho, e a urgência na liberação do trabalho para a produção pode acarretar custos elevados. Em consequência, a ausência de planejamento pode levar a uma manutenção provisória, apenas para restabelecer o funcionamento do equipamento até a execução da manutenção definitiva (XENOS, 1998).

Segundo os autores, a manutenção corretiva deve ser evitada, pois representa um método que traz mais inconvenientes para a organização, envolvendo intervenções não planejadas que podem resultar em prejuízos e perdas na produção. Trata-se de uma decisão mais onerosa, e nem sempre resolve imediatamente o problema, seja por falta de peças ou até mesmo de equipamentos, o que pode ocasionar paradas parciais ou totais do equipamento.

Quando a maioria das atividades de manutenção da empresa se baseia na corretiva não planejada, o departamento de manutenção torna-se dependente dos equipamentos, sendo controlado por eles em vez de exercer o controle, como seria ideal. Isso leva a uma perda significativa de competitividade no desempenho empresarial da organização (KARDEC e NASCIF, 2009). A manutenção corretiva planejada, por sua vez, difere da não planejada por ser uma decisão gerencial. Trata-se também de uma correção de falhas ou desempenho abaixo do esperado, mas é baseada na modificação dos parâmetros de condição observados pela manutenção preditiva (ARAÚJO, 2006).

Conforme os autores, a manutenção corretiva é subdividida com base na natureza dos reparos oferecidos.

2.2.2 Manutenção Preventiva

A manutenção preventiva tem como objetivo evitar falhas nos equipamentos por meio de abordagens programadas e planejadas, visando manter o desempenho ideal e evitar impactos na produção. Neste segmento, exploraremos o conceito, aplicação, importância e possíveis considerações sobre a aplicabilidade da manutenção preventiva, conforme a perspectiva dos autores. Segundo Kardec e Nascif (2009), a manutenção preventiva consiste em ações planejadas para reduzir ou evitar falhas e quedas no desempenho, seguindo um plano predefinido com intervalos de tempo estabelecidos. Eles apontam que, devido à interrupção das operações para a execução de serviços programados, a manutenção preventiva pode gerar questionamentos negativos sobre sua política.

Para Siqueira (2005), a manutenção preventiva possibilita a execução de serviços de acordo com um cronograma estabelecido pela empresa, com o intuito de reduzir falhas, custos e quedas no desempenho. O foco principal é minimizar a probabilidade de falha de um ativo. Pereira (2010) também destaca que a principal desvantagem da manutenção preventiva é o custo associado à substituição de componentes antes da ocorrência de defeitos.

Os autores concordam que a utilização da manutenção preventiva, por ser programada, evita falhas inesperadas nos equipamentos e previne a interrupção não planejada da produção. Nesse contexto, esse tipo de manutenção é considerado eficaz ao atender às necessidades da empresa. No entanto, alguns autores destacam aspectos negativos, como os custos envolvidos, uma vez que as peças são substituídas antes do término de sua vida útil, uma vez que o objetivo da manutenção preventiva é evitar falhas antes que ocorram nos equipamentos.

2.2.3 Manutenção Preditiva

Manutenção preditiva visa prevenir as falhas nos equipamentos por monitoramento dos parâmetros principais, são coletados dados por meio de medições como temperatura, vibração, análise físico-química de óleos, ultrassom e termográfica ainda com o que equipamento funcionando permitindo um diagnóstico mais preciso. Nesse subtópico trata sobre a manutenção preditiva, seu conceito e utilização de ferramentas na aplicabilidade de acordo com a visão dos autores.

Segundo Kardec e Nascif (2009) a manutenção preditiva pode ser definida como a atuação realizada na mudança dos parâmetros de condição ou desempenho com base no estado do equipamento, cujo acompanhamento segue a uma sistemática. Souza (2013), a manutenção preditiva pode ser definida como uma evolução da manutenção preventiva. É a manutenção que indica as condições reais do equipamento, é o tipo ideal para equipamentos com trabalhos severos, por exemplo, sondagem.

Xenos (2004) a manutenção esclarece que a manutenção preditiva vem sendo definida como uma técnica moderna e mais avançada em relação às outras técnicas de manutenção. Desse modo, as empresas vêm cada vez mais tratando a manutenção preditiva de forma diferenciada e criando equipe de engenheiros e técnicos especializados para colocá-la em prática. Ainda de acordo com o autor, deve-se entender que a manutenção preditiva é um dos elementos da manutenção preventiva porque a manutenção se divide basicamente em duas modalidades: a preventiva e a corretiva. Conforme a colocação dos autores, a manutenção preditiva é muito semelhante a manutenção preventiva, porém é uma técnica mais moderna que tem como característica a previsibilidade da deterioração do equipamento, prevenindo falhas por meio de ferramentas como análise de vibração, ruído, ultrassom e inspeções visuais são utilizadas para diagnóstico que permite analisar, acompanhar e prever as condições de um equipamento ou sistema através destas técnicas diferenciadas.

2.2.4 Manutenção Detectiva

A manutenção detectiva é um tipo de manutenção relativamente recente, que começou a ser mencionada na década de 90. Ela é realizada em sistemas de proteção para detectar falhas ocultas, ou seja, falhas que não são perceptíveis ao pessoal de operação e manutenção. Para detectar essas falhas, são utilizados dispositivos como lâmpadas de sinalização e alarmes de painel. A identificação de falhas ocultas é essencial para garantir a confiabilidade dos sistemas de proteção.

2.3. CONTROLADORES PROGRAMÁVEIS – CLP

O controlador lógico programável (CLP) é um sistema que permite programar a execução de tarefas usando lógicas, condicionais e configurações pré-definidas. Ele é amplamente utilizado na indústria, pois é um tipo de computador projetado para uso industrial com a capacidade de realizar funções de controle.

Os CLPs são empregados em uma ampla variedade de equipamentos industriais, incluindo máquinas, dispositivos e processos. Eles incluem entradas e saídas que podem ser digitais ou analógicas, para realizar operações e coletar dados em tempo real.

Os CLPs foram criados para atender a uma variedade de aplicações, desde as mais simples às mais complexas. Eles podem ser usados em ambientes delicados ou hostis, onde a confiabilidade e a segurança são essenciais.

2.4. SISTEMAS SUPERVISÓRIOS

A necessidade de decisões instantâneas e gestão eficiente de processos impulsionou o desenvolvimento de sistemas de supervisão, visando atender à crescente demanda por respostas mais ágeis.

O termo SCADA (Supervisory Control and Data Acquisition) refere-se a sistemas de supervisão que possibilitam a coleta e monitoramento dos processos em uma planta de fabricação. Conforme a definição de Salvador (2005), os sistemas de automação fazem uso da tecnologia de computação e comunicação para a obtenção automática de dados. Utilizando uma interface homem-máquina e recursos multimídia, é possível criar gráficos e relatórios para orientar os próximos passos.

Segundo Jurizato e Pereira (2002), a tarefa do designer é desenvolver as telas da interface gráfica do usuário (UI) conforme os procedimentos e instruções pré-determinadas. As variáveis de identificação de etiquetas, capazes de realizar operações computacionais e representar dados de entrada e saída, formam a base do sistema de supervisão, conforme destacado por Silva e Salvador (2005).

3. MATERIAIS E MÉTODOS

A abordagem metodológica empregada nesta pesquisa é caracterizada como aplicada, tendo como base a pesquisa exploratória em sua natureza, sendo quantitativa em sua abordagem. Os meios de investigação adotados compreendem a pesquisa bibliográfica, conforme esclarecido por Alves (2013).

No âmbito do diagnóstico de falhas no equipamento tomógrafo, causadoras de sua parada, implementou-se no sistema uma válvula de balanceamento e um sensor de pressão em cada tomógrafo. Foi conduzido um monitoramento contínuo de vazão e pressão estática em intervalos de 5 minutos ao longo de 5 dias úteis. Os dados resultantes desse monitoramento foram exportados para a elaboração do relatório técnico.

A aplicação desse sistema industrial proporcionará um controle mais efetivo sobre as variações no sistema, permitindo a realização de ações de manutenção preventiva ou a identificação de possíveis problemas no fluxograma de água. Prioriza-se o cumprimento das regulamentações de segurança estabelecidas pela ANAC (Agência Nacional de Aviação Civil) para assegurar que não haja riscos à saúde dos operadores e passageiros.

4. RESULTADOS E DISCUSSÃO

Figura 2 Tomografia e seus limites de pressão d’água

Limite valores Mínima Máxima Pressão da água 2,5 bar 6 bar Vazão 1 m³/h 4 m³/h

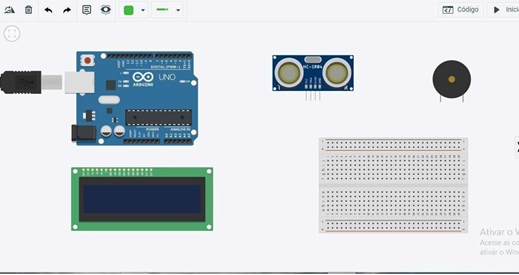

Após o processo de enchimento dos tanques e a verificação da ausência de vazamentos hidráulicos, a etapa seguinte compreende a interconexão dos sensores e atuadores com o microcontrolador. Em paralelo, é realizado o estabelecimento das conexões elétricas necessárias no sistema. No contexto do protótipo em questão, utiliza-se o Arduino UNO como microcontrolador, desempenhando o papel de uma ponte entre os dispositivos e a interface gráfica.

Dessa forma, torna-se possível o controle da planta por meio da interface programada no LABVIEW 2016. A partir dessa interface, todo o sistema é gerenciado, permitindo o monitoramento de todos os dados registrados, como os sensores de fluxo no carregador, responsáveis por medir a quantidade de água de entrada, e o sensor ultrassônico, que mensura o nível de água em cada um dos tanques.

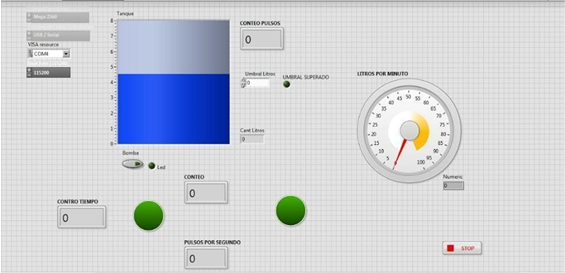

A Figura 3 mostra uma primeira interface usada para projetar a caracterização e o funcionamento do sensor de fluxo que fornece a pressão, temperatura e vazão.

Figura 3: Interface do projeto

Por último, são disponibilizados reservatórios operacionais para a execução das atividades possibilitadas pelo sistema. Um corante é adicionado ao fluido contido nos tanques, aprimorando a visualização do nível de água em cada um deles, assegurando a confirmação de um sistema prático e eficiente.

Para derivar a função de transferência dos tanques interconectados, é necessário identificar as variáveis do processo, os estados e as perturbações.

Estados:

I. H1 = Nível no primeiro tanque.

II. H2 = Nível no segundo tanque.

Variável manipulada:

I. Qi = Taxa de fluxo da bomba.

II. Qa= Fluxo do reservatório .

III. Qb= Fluxo de saída .

Variável controlada:

Para modelar o processo proposto, é utilizada uma analogia, passando o modelo do sistema fluido para um diagrama de rede. O sistema de tanques acoplado é então reduzido a uma rede elétrica usando o conceito de variáveis gerais na Tabela 1.

Tabela 1 :Variáveis generalizadas

Sistemas Elétricos Sistemas fluidos Corrente (I) Taxa de fluxo (Q) Tensão (V) Pressão (P)Altura (h)

Testes foram realizados no sensor de fluxo e na bomba. O sensor em questão possui três fios: vermelho (energia), preto (terra) e amarelo (saída de pulso). Ao contar os pulsos provenientes da saída do sensor, conseguimos determinar o movimento do fluido, permitindo assim uma calibração correspondente. É importante considerar que este sensor não é de alta precisão, resultando em variações na pulsação que dependem da velocidade do fluxo, da pressão do fluido nos tanques e da orientação do sensor. A conexão entre o sensor de fluxo e o Arduino foi estabelecida seguindo a configuração apresentada na Figura 4: [descrição da configuração].

Figura 4:Conexão de fluxo sensor com Arduino

Após a conexão do sensor de fluxo ao Arduino, o passo subsequente envolveu a criação de um programa para capturar os valores de fluxo e apresentá-los através da porta serial. A função do código era exibir a quantidade de litros que passavam pelo sensor de fluxo. Adicionalmente, os pulsos enviados pelo sensor foram contados, e o tempo foi registrado com o auxílio de um cronômetro.

Foram conduzidos testes operacionais para avaliar o desempenho do equipamento e de seus principais componentes, incluindo os sensores de fluxo e ultrassom, bem como o atuador da bomba. Simultaneamente, uma interface foi desenvolvida no LABVIEW 2016, permitindo a observação, análise, modificação e avaliação do funcionamento da planta.

CONSIDERAÇÕES FINAIS

Através da utilização de sensores, atuadores e materiais disponíveis no mercado, foi possível projetar e desenvolver um sistema didático para controle de nível em tanques. O design mecânico do sistema foi facilitado pela possibilidade de explorar várias maneiras de alcançar o protótipo, o que permitiu criar uma experiência o mais próxima possível do caso real.

A implementação da interface gráfica no LabView 2016 possibilitou adaptar um conjunto de tanques a um sistema à prova de falhas. O conhecimento adquirido na implementação final do protótipo foi aplicado ao sistema de tanques acoplados, bem como à documentação de cada um dos processos envolvidos.

REFERÊNCIAS BIBLIOGRÁFICAS

ANDRADE, C. MANGUEIRAS HIDRÁULICAS: CAUSAS E SOLUÇÕES. 2017. Disponível Em: <Https://Www.Linkedin.Com/Pulse/Manual-De-Treinamento-Mangueiras-Causase-So l u%C3%A7%C3%B5es-Carlos-Andrade>. Acesso Em:

BASTOS, P. A. SELEÇÃO DE BOMBA E EQUIPAMENTOS PARA SISTEMA HIDRÁULICO DE UNIDADE DE JATEAMENTO DE ALTA PRESSÃO. Rio De Janeiro. 2014. Disponível em: <Http://Monografias.Poli.Ufrj.Br/Monografias/Monopoli10012562.Pdf>.

GOMES, M. R.; Andrade, M.; Ferraz, F. APOSTILA DE HIDRÁULICA. Bahia. 2008. Disponível Em: <Http://Movicontrol.Com.Br/Pdf/Artigostecnicos1/APOSTILA%20HIDRAULICA%20 B%C3%81SICA.Pdf>.

KARDEC, A.; NASCIF, J. Manutenção: função estratégica. 2ª Ed. Rio de Janeiro: Qualitymark Editora, 2001. 287p.

KARDEC, A.; NASCIF, J. Manutenção: função Estratégica. 4ª ed. Rio de Janeiro: Qualitymark Editora. 2013. 440p.

LANA, E. D. AVALIAÇÃO DO RENDIMENTO DE BOMBAS HIDRÁULICAS DE ENGRENAGENS EXTERNAS ATRAVÉS DE MEDIÇÃO DE TEMPERATURA. Florianópolis. 2005. Disponível Em: <Http://Laship.Ufsc.Br/Site/Wpcontent/Uploads/2005/12/Disserta%C3%A7%C3%A3o _Lana_2005.Pdf>. Acesso Em:

LINSINGEN, I. V. FUNDAMENTOS DE SISTEMAS HIDRÁULICOS. 4.Ed. Florianópolis: Editora UFSC, 2013.

MARRUCCI. PRINCIPAIS DEFICIÊNCIAS EM CIRCUITOS HIDRÁULICOS QUE OCASIONAM FALHAS EM BOMBAS HIDRÁULICAS. 2009. Disponível Em:<Http://Www.Marrucci.Com.Br/Uploads/Informativos/019—PRINCIPAIS-DEFICIENCIASCIRCUITOS-HIDRAULICOS-OCASIONAM-FALHAS-BOMBAS-HIDRAULI CAS.Pdf>.

NACARATTI, Paulo Roberto Agrizzi et al. Automação Industrial: CLP e Robótica Industrial. REVISTA DE TRABALHOS ACADÊMICOS–UNIVERSO BELO HORIZONTE, v. 1, n. 2, 2017.

NATALE, Ferdinando. Automação Industrial-Série Brasileira de Tecnologia. São Paulo: Saraiva Educação SA, 2018.

OLIVEIRA, F. P. DE. ESTUDO DE DIÁLISE ONLINE DE ÓLEO HIDRÁULICO DE ESCAVADEIRA POR MEIO DE MONITORAMENTO DE NÍVEL DE CONTAMINAÇÃO. Juiz De Fora. 2016. Disponível Em: <Http://Www.Ufjf.Br/Mecanica/Files/2016/07/TCC_Felippe-Pellegrino.Pdf>.Acesso Em:

PALMIERI, A. C. MANUAL DE HIDRÁULICA BÁSICA. 9. Ed. Porto Alegre: Albarus Sistemas Hidráulicos Ltda, 1994.

PARKER. FLUIDOS E FILTROS HIDRÁULICOS. São Paulo. 2006. Disponível Em:<Https://Www.Parker.Com/Literature/Brazil/M2001_2_P_06.Pdf>.

PERUZZINI, M. F.; GREGORI, A.; LUZI, M.; MENGARELLI, M. A Social Life Cycle Assessment Methodology for Smart Manufacturing: The Case of Study of a Kitchen Sink. Journal of Industrial Information Integration, v. 7, p. 24–32, 2017.

PETRUZZELLA, F.D. Controladores Lógicos Programáveis. 4 ed. São Paulo, 2014.

PINTO, A. K.; XAVIER, J. A. N. Manutenção: função estratégica. 4ª ed. São Paulo: Editora Novo Século, 2012. 413p.

PINTO, Alan Kardec; XAVIER, Júlio Nascif. Manutenção: função estratégica. 3.ed. Rio de Janeiro: Qualitymark, 2009.

PRODANOV, Cleber Cristiano; DE FREITAS, Ernani Cesar. Metodologia do trabalho científico: métodos e técnicas da pesquisa e do trabalho acadêmico-2ª Edição. São Paulo: Editora Feevale, 2013.

PWC. Industry 4.0: Building the Digital Enterprise. London: PWC, 2016.

SILVA, P. Ipanera: An Industry 4.0 Based Architecture for Distributed Soil-less Food Production Systems. First Manufacturing and Industrial Engineering Symposium, Colombo, Sri Lanka, 2016.

SOUZA, V. C. Organização e Gerência da Manutenção: Planejamento, Programação e Controle da Manutenção. 5ª ed. revisada. São Paulo: All Print, 2013.

XENOS, H. G. P. Gerenciando a Manutenção Produtiva. Nova Lima: INDG Tecnologia e Serviços Ltda, 2004.

XENOS, H. G. P. Gerenciando a manutenção produtiva. Belo Horizonte: Editora de desenvolvimento gerencial, 1998. 302p. ISBN 85-86948-04-7.