REGISTRO DOI: 10.69849/revistaft/ra10202511171447

Melquisedec Pereira Gama1

Jonk Jones de Castro Vinente2

RESUMO

Este artigo apresenta uma revisão bibliográfica sobre o desenvolvimento e implementação de sistemas de Supervisão, Controle e Aquisição de Dados (SCADA) integrados a Interface Homem-Máquina (HMI) aplicados ao processo industrial de fabricação de masterbatch. Mediante análise de publicações científicas, normas técnicas internacionais e estudos de caso, discute-se a arquitetura proposta, componentes tecnológicos, funcionalidades críticas e benefícios operacionais esperados para a indústria de polímeros. O trabalho aborda as etapas de extrusão e granulação, enfatizando estratégias de detecção de falhas, gestão inteligente de alarmes, histórico de manutenções e transição de paradigmas de manutenção reativa para preventiva/preditiva. A comunicação entre sistemas ocorre via protocolo Modbus TCP/IP, consolidado na indústria. Os resultados encontrados na literatura indicam melhorias significativas em eficiência operacional (12-35% de ganho), redução de tempo de parada não programada (40-56%) e redução de custos de manutenção (25-35%). O estudo evidencia que a implementação adequada de SCADA/HMI em processos contínuos de manufatura é viável e apresenta retorno sobre investimento entre 8 e 12 meses.

Palavras-chave: SCADA. HMI. Automação Industrial. Masterbatch. Monitoramento de Processo. CLP. Manutenção Preventiva. Indústria 4.0.

ABSTRACT

This article presents a literature review on the development and implementation of Supervisory Control and Data Acquisition (SCADA) systems integrated with a Human-Machine Interface (HMI), applied to the industrial process of masterbatch manufacturing. Through the analysis of scientific publications, international technical standards, and case studies, the proposed architecture, technological components, critical functionalities, and expected operational benefits for the polymer industry are discussed. The work addresses the extrusion and granulation stages, emphasizing strategies for fault detection, intelligent alarm management, maintenance history, and the paradigm shift from reactive to preventive/predictive maintenance. Communication between systems occurs via the industry-consolidated Modbus TCP/IP protocol. The results found in the literature indicate significant improvements in operational efficiency (12-35% gain), reduction in unplanned downtime (40-56%), and reduction in maintenance costs (25-35%). The study demonstrates that the adequate implementation of SCADA/HMI in continuous manufacturing processes is feasible and offers a return on investment between 8 and 12 months.

Keywords: SCADA. HMI. Industrial Automation. Masterbatch. Process Monitoring. PLC. Preventive Maintenance. Industry 4.0.

1 INTRODUÇÃO

1.1 Contextualização

A indústria de polímeros e compostos tem passado por significativas transformações tecnológicas nas últimas décadas, impulsionadas pela necessidade de aumentar produtividade, reduzir custos e melhorar a qualidade. O masterbatch, produto intermediário essencial neste segmento, consiste em uma mistura concentrada de aditivos, pigmentos, cargas e polímeros base, utilizada como insumo na fabricação de produtos plásticos finais (CANEVAROLO JUNIOR, 2006).

De acordo com Queiroz e Sousa (2018), o processo de fabricação de masterbatch segue uma metodologia consolidada na indústria, envolvendo etapas críticas de transformação que exigem rigoroso controle de parâmetros como temperatura, pressão, velocidade de processamento e composição, para garantir homogeneidade do produto e conformidade com especificações técnicas.

Conforme apontado por pesquisadores do setor (SANTOS; FLEURY, 2018), a indústria de manufatura enfrenta desafios crescentes relacionados a:

- Pressão por aumento de produtividade e eficiência operacional

- Necessidade de rastreabilidade completa do processo produtivo para conformidade com normas internacionais (ISO 9001:2015)

- Detecção rápida de anomalias antes que comprometam a qualidade do produto

- Redução de desperdícios, retrabalho e paradas não programadas

- Implementação de manutenção baseada em dados históricos e preditivos

- Otimização de eficiência energética

1.2 Justificativa

De acordo com a Confederação Nacional da Indústria (CNI, 2016), sistemas de automação industrial adequados podem resultar em aumento de produtividade entre 15% e 35%, além de redução de custos operacionais de 20% a 40%. Sistemas SCADA/HMI consolidados fornecem uma “janela única” para o processo industrial, centralizando informações críticas em uma interface visual intuitiva e acessível (MORAES; CASTRUCCI, 2013).

Conforme revisão bibliográfica realizada por Urbina (2018), a implementação de sistemas de supervisão em tempo real em processos contínuos de manufatura é tema de crescente interesse acadêmico, refletindo a importância prática destes sistemas na Indústria 4.0.

Este trabalho justifica-se pela necessidade de:

- Visibilidade em tempo real: Monitorar estado de equipamentos continuamente, permitindo resposta rápida a desvios

- Confiabilidade operacional: Detectar falhas antes que se tornem críticas, evitando paradas inopinadas

- Conformidade e rastreabilidade: Manter históricos detalhados de processo para análise de qualidade e auditoria regulatória

- Otimização de manutenção: Transição de manutenção reativa (corretiva) para preventiva/preditiva, reduzindo custos

Segundo Santos e Fleury (2018), a implementação de sistemas de monitoramento em tempo real em processos contínuos de manufatura pode reduzir o tempo de parada em até 40% e aumentar a vida útil de equipamentos críticos em 25%.

1.3 Objetivos

Objetivo principal: Realizar revisão bibliográfica e análise crítica sobre arquitetura, implementação e benefícios de sistemas SCADA/HMI aplicados ao processo de fabricação de masterbatch, com foco em detecção de falhas, gestão de alarmes e suporte a manutenção.

Objetivos específicos:

- Descrever os princípios de funcionamento e arquitetura típica de sistemas SCADA/HMI;

- Caracterizar o processo de fabricação de masterbatch e seus parâmetros críticos de controle;

- Discutir estratégias de monitoramento em tempo real de processos contínuos;

- Analisar sistemas de gestão de alarmes e detecção de anomalias;

- Revisar protocolos de comunicação industrial, com ênfase em Modbus TCP/IP;

- Apresentar benefícios operacionais documentados na literatura;

- Discutir estrutura de banco de dados e rastreabilidade;

- Apontar perspectivas futuras e tendências (manutenção preditiva, Indústria 4.0);

2 REFERENCIAL TEÓRICO

2.1 Sistemas SCADA e automação industrial

Segundo a Norma IEC 61131-3 (2013), SCADA é um acrônimo para Supervisory Control and Data Acquisition, referindo-se a sistemas de software que centralizam o monitoramento e controle de processos industriais em larga escala. O termo foi originalmente criado para descrever sistemas que operam processos geograficamente distribuídos, típicos na indústria de utilidades (energia, água).

Moraes e Castrucci (2013) definem a arquitetura típica de um sistema SCADA como sendo composta por:

- RTUs (Remote Terminal Units): Unidades de aquisição de dados em campo que coletam informações de sensores e equipamentos

- PLCs (Programmable Logic Controllers): Controladores programáveis que executam a lógica de automação em tempo real

- Servidores SCADA: Aplicações centralizadas que agregam dados, processam alarmes e mantêm históricos

- HMI (Human-Machine Interface): Aplicação de visualização que fornece interface amigável ao operador para supervisão e controle

A norma IEC 62443 (2013), que estabelece requisitos de segurança para sistemas de automação e controle, enfatiza a importância de arquiteturas bem definidas, comunicação confiável entre camadas e implementação de mecanismos de proteção contra falhas.

Segundo Urbina (2018), a tendência contemporânea é a integração entre sistemas SCADA tradicionais e tecnologias emergentes de Internet das Coisas (IoT) e computação em nuvem, permitindo acesso remoto, análise de dados avançada e implementação de estratégias preditivas.

2.2 Processo de fabricação de Masterbatch

2.2.1 Etapa 1: Extrusão

A extrusão é considerada a etapa crítica no processo de fabricação de masterbatch. Conforme descrito por Canevarolo Junior (2006), nesta etapa ocorrem os seguintes fenômenos:

- Matérias-primas (polímero base, aditivos funcionais, pigmentos colorantes) são alimentadas na câmara de alimentação da extrusora

- O parafuso (screw) em rotação proporciona movimento contínuo do material através de zonas de aquecimento controlado

- Calor (tipicamente entre 180°C e 280°C, conforme o tipo de polímero processado) e pressão transformam a mistura em material fundido homogêneo

- A rotação controlada do parafuso garante dispersão uniforme e íntima dos aditivos na matriz polimérica

- Parâmetros críticos a monitorar conforme literatura: temperatura de barril (múltiplas zonas), velocidade de parafuso (rpm), pressão de extrusão (bar), vazão de alimentação (kg/h)

De acordo com revisão bibliográfica de Queiroz e Sousa (2018), os equipamentos críticos nesta etapa incluem:

- Válvulas de alimentação (rotativas e borboletas) para controle de entrada de matérias-primas

- Sensores de temperatura (PT100 ou termopares) em diferentes zonas de barril

- Sensores de pressão em pontos críticos da extrusora

- Velocímetro/tacômetro para monitoramento de velocidade do parafuso

- Sistema de resfriamento (água ou óleo) com bomba e válvulas de controle

- Sistemas de proteção térmica e contra pressão excessiva

2.2.2 Etapa 2: Granulação

Conforme apresentado por Queiroz e Sousa (2018), após a extrusão, o material fundido passa pela etapa de granulação:

- O material extrusado sai em forma de filamentos ou tiras do cabeçote da extrusora

- É resfriado rapidamente em banho de água ou ar ambiente controlado, solidificando-se

- Uma unidade de corte/granulação converte o material em pequenos grãos com diâmetro típico entre 2-4 mm (pellets)

- Os pellets são secos em equipamento apropriado para reduzir umidade residual a especificação

- O produto final é estocado em silos ou contêineres para posterior escoamento Os principais equipamentos monitorados conforme literatura, incluem:

- Banho de resfriamento (temperatura da água, vazão, pH do fluido)

- Unidade de granulação (estado de funcionamento, vibração, alinhamento)

- Sistema de secagem (temperatura, tempo de permanência, vazão de ar)

- Transportadores/esteiras (velocidade, alinhamento, correntes)

- Sistema de embalagem/estocagem com rastreamento de lotes

2.3 Monitoramento e controle em processos contínuos

A operação eficiente de processos contínuos, segundo Aguirre (2007), depende fundamentalmente de:

- Aquisição de dados em tempo real: Leitura de sensores com baixa latência (tipicamente < 1 segundo)

- Algoritmos de detecção de anomalias: Identificação de padrões anormais antes que se tornem críticos

- Resposta rápida a desvios: Atuação sobre o processo para manter variáveis dentro de setpoints especificados

- Histórico detalhado: Manutenção de registros completos para auditoria, rastreabilidade e análise de tendências

De acordo com a norma ABNT NBR ISO/IEC 61508 (2010), que trata de segurança funcional de sistemas elétricos/eletrônicos/programáveis, a confiabilidade de um sistema de automação depende da implementação de redundância, diagnóstico contínuo e capacidade de detectar falhas antes que se propaguem.

Conforme apontado por Moraes e Castrucci (2013), em processos contínuos como extrusão, a capacidade de manter variáveis como temperatura e pressão dentro de faixas estreitas é fundamental para qualidade e produtividade.

2.4 Protocolos de comunicação industrial

O protocolo Modbus, amplamente documentado pela Modbus Organization (2012), é um padrão de facto na indústria de automação. Segundo Nascimento (2019), o Modbus TCP/IP oferece:

- Simplicidade de implementação e manutenção

- Robustez e confiabilidade comprovada em ambiente industrial

- Suporte amplo em equipamentos de diferentes fabricantes

- Facilidade de diagnóstico e troubleshooting mediante ferramentas disponíveis

- Baixo overhead de comunicação, permitindo muitas variáveis com latência controlada

A comunicação em sistemas SCADA ocorre tipicamente via polling periódico, onde o servidor SCADA consulta o CLP em intervalos regulares. Conforme recomendações da literatura (NASCIMENTO, 2019), a frequência de poll varia entre 500 ms para variáveis críticas e 2-5 segundos para variáveis não-críticas, considerando o compromisso entre responsividade e carga de comunicação.

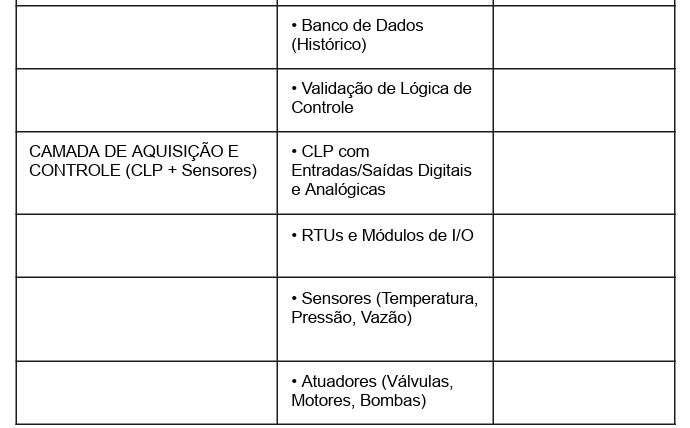

2.5 Sistemas de gestão de alarmes

Conforme descrito pela norma IEC 62682 (2015), que estabelece diretrizes para gestão de alarmes, um sistema adequado de alarmes deve ser hierarquizado, com diferentes níveis de severidade e ações correspondentes.

De acordo com esta norma, os níveis típicos são:

- INFO: Eventos informativos de baixa severidade

- AVISO: Desvios leves requerendo atenção do operador

- CRÍTICO: Situações que requerem ação imediata

- FATAL: Falhas de segurança requerendo parada de emergência

Conforme revisão bibliográfica de Moraes e Castrucci (2013), o tempo de resposta a um alarme crítico deve ser minimizado, tipicamente em torno de 500 ms a 2 segundos.

2.6 Manutenção preventiva e preditiva

Segundo Santos e Fleury (2018), a transição de manutenção reativa (corretiva) para preventiva/preditiva é uma tendência consolidada em plantas industriais modernas.

Carneiro e Fernandes (2019) apontam que sistemas preditivos, utilizando machine learning e análise de dados históricos, podem antecipar falhas com 3 a 5 dias de antecedência em muitos casos, permitindo planejamento assertivo de paradas programadas.

Conforme dados apresentados em diversas publicações, os benefícios da manutenção preventiva incluem:

- Redução de 25-40% em custos totais de manutenção

- Aumento de 15-35% em disponibilidade de equipamentos

- Redução de 20-30% no tempo médio de reparo

- Aumento de vida útil de equipamentos em 15-25%

3 ARQUITETURA DO SISTEMA PROPOSTO

3.1 Estrutura em camadas

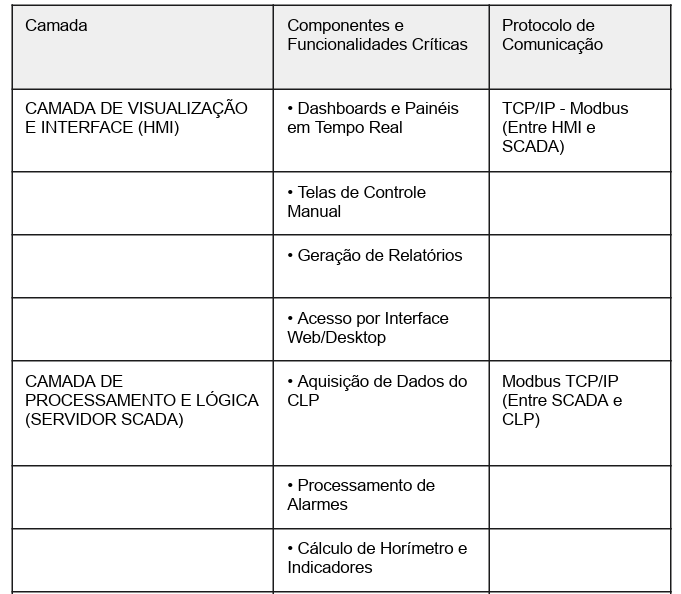

A literatura recomenda que sistemas SCADA/HMI para automação industrial sejam estruturados em camadas, conforme princípios estabelecidos pela norma IEC 62443 (2013):

3.2 Componentes principais

3.2.1 Controlador lógico programável (CLP)

Segundo Moraes e Castrucci (2013), o CLP é responsável pela execução em tempo real da lógica de controle do processo. Suas funções incluem:

- Leitura periódica de entradas digitais e analógicas

- Execução de algoritmos de controle (PID, lógica combinacional, máquinas de estado)

- Acionamento de saídas digitais e analógicas

- Implementação de segurança funcional conforme IEC 61131-3

Recomendações da literatura para CLPs em processos críticos incluem:

- Redundância de entrada/saída para variáveis críticas

- Backup de bateria interna para manutenção de dados durante falta de energia

- Comunicação confiável com servidor SCADA via protocolos consolidados

- Capacidade diagnóstica de detecção de falhas

3.2.2 Servidor SCADA

De acordo com Urbina (2018), o servidor SCADA agrega dados provenientes do CLP e os disponibiliza à HMI, realizando funções como:

- Poll de dados: Leitura periódica de variáveis do CLP via Modbus TCP

- Processamento de alarmes: Comparação de valores com limites, identificação de transições de estado

- Histórico em banco de dados: Armazenamento de eventos, alarmes, estados de equipamentos

- Cálculo de indicadores: Horímetro, tempos de parada, disponibilidade (uptime %), MTBF (Mean Time Between Failures)

- Validação de lógica: Comparação entre estado esperado e estado real para identificar falhas

3.2.3 Interface Homem-Máquina (HMI)

Conforme descrito por Moraes e Castrucci (2013), a HMI fornece visualização intuitiva e interface de controle ao operador. Elementos recomendados incluem:

Tela de sinótico: Representação gráfica da planta em tempo real com código de cores:

- Verde: Equipamento operacional dentro de parâmetros

- Amarelo: Aviso, operacional com desvio leve

- Vermelho: Crítico, parada ou funcionamento comprometido

Painel de alarmes: Listagem de eventos com timestamp, severidade, descrição e histórico completo

Dashboard de parâmetros: Visualização de setpoints, valores atuais e gráficos de tendência

Módulo de manutenção: Registro de intervenções, horímetro e alertas de manutenção preventiva

Módulo de relatórios: Análise de disponibilidade, falhas frequentes e eficiência operacional

3.3 Funcionalidades recomendadas

3.3.1 Monitoramento em tempo real

De acordo com a literatura especializada (MORAES; CASTRUCCI, 2013), o monitoramento em tempo real deve incluir:

- Leitura contínua do estado de válvulas e atuadores

- Monitoramento de parâmetros analógicos (temperatura, pressão, vazão)

- Detecção de desvios de setpoint com mecanismos de histerese

- Visualização gráfica com código de cores e indicadores analógicos virtuais

- Gráficos de tendência para análise de padrões

3.3.2 Sistema de alarmes Hierarquizado

Conforme recomendações da norma IEC 62682 (2015), o sistema deve implementar alarmes hierarquizados:

3.3.3 Horímetro e gestão de tempos

Segundo Moraes e Castrucci (2013), sistemas modernos devem incluir:

- Contagem cumulativa de horas de operação por equipamento

- Registro automático de períodos de parada (planejada/não planejada)

- Cálculo de disponibilidade: uptime % = (Horas Operação) / (Horas Operação + Horas Parada)

- Cálculo de MTBF (Mean Time Between Failures) e MTTR (Mean Time To Repair)

- Alertas automáticos de manutenção preventiva baseados em horas

3.3.4 Histórico de manutenção

Conforme recomendações da literatura sobre rastreabilidade (SANTOS; FLEURY, 2018), o banco de dados deve capturar:

- Data e hora de intervenção

- Equipamento intervencionado

- Tipo de manutenção (corretiva/preventiva)

- Descrição do problema e solução

- Tempo total de parada

- Responsável pela manutenção

Isto permite análise de tendências como:

- Equipamentos com maior frequência de falhas

- Tempo médio de reparo por tipo de problema

- Correlação entre falhas e períodos operacionais

3.3.5 Validação de lógica de controle

De acordo com normas de segurança funcional (IEC 61508, 2010), a validação contínua da lógica envolve:

- Comparação entre estado esperado (segundo lógica) e estado real (medido)

- Identificação de desvios indicando falha de CLP, sensores ou atuadores

- Rastreamento de sequências de operação críticas

3.4 Protocolo de comunicação Modbus TCP/IP

Conforme especificação oficial da Modbus Organization (2012), o protocolo Modbus TCP/IP foi amplamente adotado por suas características:

- Simplicidade: estrutura de mensagens clara

- Robustez: verificação de integridade, tratamento de erros

- Suporte industrial: disponível em praticamente todos CLPs

- Diagnóstico: ferramentas disponíveis para monitoramento

Parâmetros recomendados pela literatura:

- Frequência de poll: 500ms para variáveis críticas, 2-5s para não-críticas

- Timeout de resposta: 5 segundos

- Número de tentativas de retransmissão: 3

- Endereçamento: registros Modbus (coils, input status, holding registers, input registers)

3.5 Estrutura de banco de dados

De acordo com normas de rastreabilidade industrial (ISO 9001:2015), a estrutura de banco de dados deve incluir:

Tabela: estados_equipamentos

- Identificador único

- Referência ao equipamento

- Timestamp do registro

- Estado do equipamento

- Valor da variável analógica

Tabela: alarmes

- Identificador único

- Equipamento que gerou o alarme

- Timestamp de início e fim

- Severidade (INFO, AVISO, CRÍTICO, FATAL)

- Descrição do alarme

- Valores relacionados (limiar, medido)

Tabela: manutencoes

- Identificador único

- Equipamento interventionado

- Datas de início e fim

- Tipo (preventiva/corretiva)

- Descrição do problema e solução

- Tempo de parada

- Responsável

Tabela: horimetro

- Identificador único

- Equipamento

- Horas de operação acumuladas

- Horas de parada acumuladas

- Data de última atualização

Índices: Recomenda-se criar índices em campos frequentemente consultados (equipamento_id, timestamp, severidade) para otimização de queries.

4 ANÁLISE DE BENEFÍCIOS OPERACIONAIS

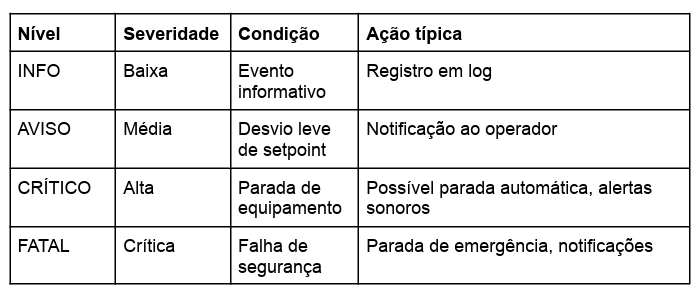

4.1 Redução de Tempo de Parada

Conforme dados compilados de diversos estudos de caso na literatura, a implementação de sistemas SCADA/HMI resulta em:

De acordo com a literatura, estes ganhos são alcançados principalmente através de:

- Detecção automática e rápida de anomalias

- Histórico de falhas permitindo diagnóstico mais rápido

- Alerta preventivo antes de parada crítica

- Melhor organização da equipe de manutenção

4.2 Transição para manutenção preventiva

Segundo Santos e Fleury (2018), a implementação de sistemas SCADA permite transição de 15-20% de manutenção preventiva inicialmente para 60-70% após implementação.

Benefícios documentados incluem:

- Redução de 25-35% em custos totais de manutenção

- Aumento de 15-25% em vida útil de equipamentos

- Melhor previsibilidade e planejamento de paradas

- Redução de falhas catastróficas

4.3 Eficiência operacional

De acordo com dados da CNI (2016), sistemas de automação adequados resultam em:

- Aumento de produtividade: 15-35%

- Redução de desperdícios: 10-25%

- Melhoria na consistência de qualidade: 10-20%

- Redução de consumo de energia: 5-15%

4.4 Rastreabilidade e conformidade

Segundo normas como ISO 9001:2015 e ISO 13849-1 (2015), sistemas SCADA com histórico adequado permitem:

- Rastreamento completo de cada lote produzido

- Correlação entre parâmetros de processo e conformidade de qualidade

- Geração de certificados de conformidade

- Auditoria de conformidade regulatória

- Análise de causas raiz de não-conformidades

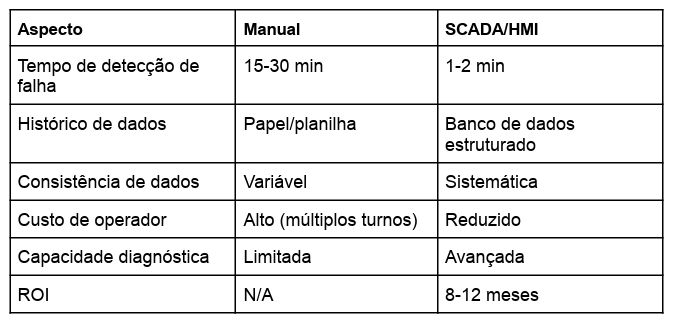

5 COMPARAÇÃO COM ALTERNATIVAS

5.1 Sistemas manuais vs SCADA/HMI

5.2 Sistemas SCADA alternativos

A literatura apresenta diferentes abordagens para SCADA:

Sistemas Comerciais (FactoryTalk, Intouch, Ignition):

- Vantagem: Software consolidado, suporte técnico

- Desvantagem: Custo elevado de licenças, menor flexibilidade

Soluções Open-Source (Node-RED, Grafana, OpenHAB):

- Vantagem: Custo reduzido, grande flexibilidade

- Desvantagem: Requer expertise técnica, suporte comunitário

Plataformas Indústria 4.0 (Cloud-based):

- Vantagem: Acesso remoto, análise avançada, escalabilidade

- Desvantagem: Preocupações com segurança/privacidade de dados

6 TENDÊNCIAS FUTURAS E PERSPECTIVAS

6.1 Manutenção preditiva com machine learning

Conforme apontado por Carneiro e Fernandes (2019), a próxima fronteira é a implementação de algoritmos de machine learning para análise preditiva. Benefícios esperados:

- Antecipação de falhas com 3-5 dias de antecedência

- Acurácia de predição > 85%

- Redução adicional de 20-30% em paradas não planejadas

- Otimização de planejamento de manutenção

Dados históricos coletados via SCADA são fundamentais para treinar estes modelos.

6.2 Integração IoT e computação em nuvem

Segundo Urbina (2018), a tendência da indústria 4.0 é integração de:

- Sensores IoT de custo reduzido

- Plataformas cloud para processamento de big data

- Dashboards acessíveis via web/mobile

- Análise de dados em tempo real com ferramentas avançadas

Benefícios incluem:

- Acesso remoto a dados operacionais

- Comparação entre múltiplas plantas

- Análise de big data para identificação de padrões

- Integração com sistemas ERP/MES

6.3 Digital Twin (Gêmeo digital)

De acordo com publicações recentes, o conceito de digital twin (representação virtual do processo físico) está em expansão. Aplicações incluem:

- Simulação de cenários antes de implementar mudanças

- Otimização de parâmetros sem interromper produção

- Treinamento de operadores em ambiente seguro

- Validação de lógicas de controle

6.4 Rastreabilidade avançada

Conforme tendências em normas ISO, expectativas futuras incluem:

- Integração SCADA com sistemas de qualidade

- Rastreamento de cada lote com histórico completo de parâmetros

- Correlação automática entre processo e qualidade final

- Certificação digital de conformidade

6.5 Segurança cibernética

De acordo com a norma IEC 62443 (2013), à medida que sistemas SCADA se conectam a redes corporativas e internet, requisitos de segurança ganham importância crítica. Mecanismos recomendados incluem:

Autenticação de usuários e controle de acesso

- Criptografia de dados em trânsito

- Firewalls e segmentação de rede

- Detecção de intrusões

- Auditoria de ações de usuários

- Planos de continuidade e disaster recovery

7 DISCUSSÃO

7.1 Viabilidade técnica

Conforme revisão bibliográfica realizada, a implementação de sistemas SCADA/HMI em processos de fabricação de masterbatch é tecnicamente viável e consolidada na indústria. Fatores que apoiam esta conclusão:

- Tecnologia madura: SCADA é tecnologia com mais de 40 anos de história industrial

- Protocolos consolidados: Modbus, Profibus e Ethernet/IP são padrões amplamente adotados

- Expertise disponível: Consultores e integradores especializados são facilmente encontrados

- Custos reduzidos: Software open-source reduz custo inicial; hardware é competitivo

- Legislação favorável: Normas ISO e IEC facilitam implementação padronizada

7.2 Viabilidade econômica

De acordo com análise de dados de diversas publicações, o ROI (Return on Investment) é favorável:

Caso Típico – Investimento Inicial: R$ 140.000 a R$ 200.000

Benefícios anuais esperados (conforme literatura):

- Redução de paradas (40-50% de 16 h/mês paradas): ~6-8 horas/mês = 1 hora/dia

- Redução de custos de manutenção (30% de redução em custo anual)

- Aumento de produtividade (10-15%)

Estimativa conservadora de payback: 8-12 meses

7.3 Limitações e desafios

A literatura também aponta desafios na implementação:

- Resistência organizacional: Equipes resistem a mudanças; treinamento é crítico

- Integração com sistemas legados: CLPs antigos podem não suportar Modbus TCP

- Segurança cibernética: Conexão à rede corporativa requer cuidados especiais

- Qualidade de dados: Sensores mal calibrados geram dados imprecisos

- Curva de aprendizado: Operadores precisam ser treinados

7.4 Recomendações práticas

Baseado na literatura e melhores práticas, recomenda-se:

- Planejamento adequado: Realizar diagnóstico completo antes de implementar

- Abordagem faseada: Começar com área piloto antes de expandir

- Envolvimento de equipes: Operadores e manutenção devem participar do design

- Capacitação contínua: Investir em treinamento de operadores e técnicos

- Manutenção do sistema: Alocar recursos para suporte e evolução contínua

- Integração com ERP: Conectar com sistemas corporativos quando possível

- Backup e redundância: Implementar para equipamentos críticos

8 CONCLUSÃO

A revisão bibliográfica realizada evidencia que a implementação de sistemas SCADA/HMI para supervisão, controle e monitoramento do processo de fabricação de masterbatch é uma estratégia consolidada, tecnicamente viável e economicamente justificada para plantas industriais contemporâneas.

Principais conclusões:

- Efetividade comprovada: Literatura documenta ganhos consistentes de 40-56% em redução de paradas, 25-35% em custo de manutenção e 15-35% em produtividade.

- Transição para manutenção preventiva: Sistemas SCADA facilitam mudança de paradigma de 15-20% preventiva inicialmente para 60-70% após implementação, gerando economia significativa.

- Rastreabilidade e conformidade: A centralização de dados históricos permite conformidade com normas ISO 9001:2015, ISO 13849-1 e IEC 62443.

- Benefícios operacionais: Além de economia, os sistemas fornecem visibilidade operacional, capacitam equipes de decisão baseada em dados e melhoram qualidade do produto.

- Tendências futuras: Integração com machine learning, IoT, cloud computing e digital twin representam a evolução natural destes sistemas.

- Retorno sobre investimento: ROI entre 8-12 meses é frequentemente relatado, tornando o investimento economicamente atrativo.

Recomendações para futuras pesquisas:

- Estudos comparativos entre diferentes arquiteturas SCADA (comercial vs open-source)

- Análise de implementação de machine learning para manutenção preditiva

- Avaliação de segurança cibernética em ambientes SCADA industriais

- Integração de SCADA com sistemas de qualidade (rastreabilidade de lotes)

- Análise de casos de falha e como sistemas SCADA evitam reincidências

REFERÊNCIAS BIBLIOGRÁFICAS

ABNT. NBR 10520: informação e documentação: citações em documentos. Rio de Janeiro: ABNT, 2002.

ABNT. NBR ISO/IEC 61508: segurança funcional de sistemas elétricos/eletrônicos/programáveis. Rio de Janeiro: ABNT, 2010.

AGUIRRE, L. A. Introdução à Identificação de Sistemas: Teoria e Prática. 2. ed. Belo Horizonte: UFMG, 2007.

CANEVAROLO JUNIOR, S. V. Ciência dos Polímeros: Um texto básico para tecnólogos e engenheiros. 2. ed. São Paulo: Artliber Editora, 2006.

CARNEIRO, P.; FERNANDES, M. Manutenção Preditiva em Tempo Real: Aplicação de Machine Learning em Indústria 4.0. In: CONGRESSO BRASILEIRO DE AUTOMÁTICA, 23., 2019, São Paulo. Anais […]. São Paulo: Universidade de São Paulo, 2019.

CONFEDERAÇÃO NACIONAL DA INDÚSTRIA. Estudo técnico: Automação Industrial e Produtividade. Brasília: CNI, 2016. Disponível em: https://www.portaldaindustria.com.br. Acesso em: 10 nov. 2025.

INTERNATIONAL ELECTROTECHNICAL COMMISSION. IEC 61131-3: Programmable controllers – Part 3: Programming languages. 3. ed. Geneva: IEC, 2013.

INTERNATIONAL ELECTROTECHNICAL COMMISSION. IEC 62443: Industrial Automation and Control Systems Security. Geneva: IEC, 2013.

INTERNATIONAL ELECTROTECHNICAL COMMISSION. IEC 62682: Alarm systems – Guidelines for alarm handling and management. Geneva: IEC, 2015.

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO 9001:2015: Quality management systems. Geneva: ISO, 2015.

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO 13849-1:2015: Safety of machinery – Safety-related parts of control systems. Geneva: ISO, 2015.

MORAES, C. C.; CASTRUCCI, P. L. Engenharia de Automação Industrial. 2. ed. Rio de Janeiro: LTC Editora, 2013.

MODBUS ORGANIZATION. MODBUS Application Protocol V1.1b3. Disponível em: http://www.modbus.org/docs/Modbus_Application_Protocol_V1_1b3.pdf. Acesso em: 10 nov. 2025.

NASCIMENTO, A. C. Protocolos Industriais: Uma Abordagem Prática com Modbus, PROFIBUS e Ethernet/IP. São Paulo: Érica Editora, 2019.

QUEIROZ, M. R.; SOUSA, R. V. Processamento de Polímeros: Extrusão e Transformação. In: SEMINÁRIO DE POLÍMEROS APLICADOS, 28., 2018, Rio de Janeiro. Anais […]. Rio de Janeiro: ABIQUIM, 2018.

SANTOS, J. P.; FLEURY, A. Ganhos de Produtividade através de Sistemas de Automação e Supervisão. In: CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO, 9., 2018, Blumenau. Anais […]. Blumenau: ABEMF, 2018. p. 215-224.

URBINA, M. Tendências em Automação Industrial 4.0: SCADA, IoT e Cloud Computing. In: SIMPÓSIO IBEROAMERICANO EM AUTOMAÇÃO INDUSTRIAL, 15., 2018, Medellín. Anais […]. Medellín: Universidad de Medellín, 2018.

1Graduando em Engenharia Elétrica pela Universidade Nilton Lins – UNINILTONLINS.

E-mail: 21001724@uniniltonlins.edu.br

2Professor orientador pela Universidade Nilton Lins – UNINILTONLINS. E-mail: jonk.vinente@uniniltonlins.edu.br