REGISTRO DOI: 10.5281/zenodo.7983112

Mateus da Silva Vital

Orientador: João Vitor de Souza Boechat

1. INTRODUÇÃO

A metodologia SIX SIGMA iniciou-se na década de 80 na empresa Motorola, através de uma análise de variações dos procedimentos internos da empresa, realizada pelo engenheiro Mikel Harry. Através dessas análises Harry identificou que era possível realizar melhoras nos sistemas de trabalho, no entanto, havia outros sistemas de qualidade sendo desenvolvidos no intuito de medir performance, mas o método idealizado por Harry apresentava-se em um contexto diferente, pois tinham como objetivo realizar a mudança de procedimentos de forma que a performance implantada pudesse ser permanente e não apenas um paliativo temporário. O principal objetivo da metodologia é levar o processo a ter resultados mais próximos a perfeição idealizada, sabendo de fato que pequenas imperfeições existem no processo. Tornando óbvio que ter o controle da qualidade representa ter a direção real de seus processos.

Trazendo para os dias atuais é possível identificar que o cenário da indústria atual apresenta um ambiente imensamente globalizado, o qual leva as empresas a sofrerem de forma acirrada devido a ampla concorrência. Em busca de sobrevivência no mercado, as empresas buscam inovações e adotam novas metodologias com intuito de reduzir os custos presentes no processo através de melhorias (BORBINA, 1994). Essas melhorias estão presentes de forma incisiva no corpo da empresa em diversos aspectos, partindo do princípio de que sempre há desperdício presente nas atividades laborais, e que esses desperdícios oneram de forma agressiva a lucratividade da empresa, muitos passaram a implantar a metodologia Six Sigma em seus processos, buscando reduzir as variáveis presentes no mesmo. Onde por consequência obtém o aumento de sua lucratividade destacando-se em um cenário de ampla concorrência (BORBINA, 1994).

O mercado atual possui cada vez mais exigências e critérios, devido a imensa gama de diversidade existente e um alto volume de produção que ocasiona preços mais acessíveis aos consumidores (BORBINA, 1994). As empresas atualmente buscam melhorar seu atendimento para atender os requisitos solicitados, pois os mesmos desfrutam de maior poder de escolha e preços mais competitivos. Observando essa grande diversidade, as inovações e mudanças no processo de fabricação dos produtos em busca da redução das variáveis é fundamental para a sobrevivência da empresa no mercado (BORBINA, 1994).

Um dos principais fundamentos da metodologia é o planejamento estratégico o qual surge a partir do princípio em que ouvir as partes interessadas do negócio ou tarefa é primordial para o desenvolvimento da atividade. Despertando o interesse da valorização do intelecto de seus funcionários e colaboradores. Atraindo e retendo talentos, implantando uma cultura organizacional, forte e sólida, permitindo investimento em capacitação e treinamento de pessoas (BORBINA, 1994).

O Six Sigma possui uma metodologia estratégica muito poderosa, a qual utiliza métricas estatísticas, auxilia no entendimento das variáveis presentes no processo. Portanto, partindo dessas regras analisadas é possível identificar falhas, e corrigi-las de forma assertiva, aumentando a confiabilidade e melhorando a qualidade do sistema (ANTONY; BANUELAS, 2002).

Essa combinação permite a obtenção de redução da variabilidade real dos processos produtivos, dispondo produtos e serviços confiáveis com altíssima qualidade no mercado, trazendo como benefício a satisfação do cliente (DOMENECH, 2015). Visto que o principal propósito do planejamento estratégico de uma empresa é maximizar os resultados referentes a operação, tendo o mínimo possível de risco em tomadas de decisões, entendendo o limite de suas forças e habilidades. Onde é muito utilizado dentro da metodologia Six Sigma a técnica (DMAIC) Definir, Medir, Analisar, Melhorar e Controlar.

2. OBJETIVOS

2.1 – Objetivos gerais

O presente trabalho visa evidenciar as possíveis variáveis causadoras de perdas por eficiência fundamentada na metodologia Six Sigma.

2.2 – Objetivos específicos

- Compreender e analisar o cenário atual empresarial;

- Introduzir a metodologia Six Sigma;

- Desenvolver um plano de ação pautada na solução de problemas; Analisar os resultados e impactos gerados.

3. JUSTIFICATIVA

Após a revolução industrial o cenário nas fábricas vem se apresentando de forma cada vez mais adversa, mesmo com essa grande competitividade ainda possui empresas que se comportam de forma tradicional, que estão de fato acomodadas em seu setor de atuação. Indo completamente ao oposto de organizações modernas, que estão sempre em busca de métodos e ações que resultem em redução de custos e perdas, as quais atuam de forma incisiva na eficiência da manufatura (BORNIA, 1994).

É notório que as ausências estão presentes em todos os processos, a redução desta variável é o foco principal dos gestores das empresas modernas, visto que elas geram impacto direto de forma negativa na lucratividade. Sobretudo o propósito é analisar de forma clara os ganhos pretendidos e os concretizar a partir da venda dos produtos. Pois a margem de lucro de uma organização parte do princípio que uma produção de custo mais baixo mantendo o padrão de qualidade gera maior lucratividade e ganhos para a instituição (BORBINA, 1994).

Figura 1: Representação de desorganização no ambiente de trabalho.

Fonte: https://www.creativesafetysupply.com/content/education-research/5S/index.html

A metodologia Six sigma é utilizada de forma a efetuar um estudo preliminar no processo fabril, evidenciando os níveis de perdas presentes no processo de produção, causados por variáveis ou até mesmo falhas que ocasionam a interrupção do processo, as quais afetam diretamente o desempenho produtivo, o estudo de caso é desenvolvido com intuito de reduzir as diversas variáveis que podem estar inseridas no processo, através de análise, ações e feedback dos impactos gerados (BORBINA, 1994).

4. EMBASAMENTO TEÓRICO

Neste ponto será transmitido uma base estruturada de pensamentos e suas importâncias dentro das organizações, com a aplicação da metodologia Six Sigma, DMAIC, as quais são as ferramentas de qualidade envolvidas no contexto, e apresentação de suas utilizações assegurando melhoria contínua do processo produtivo. SENGE (2000) assimila que as organizações utilizam como principal forma o pensamento sistêmico em busca de alcançar bom desempenho no decorrer do tempo, visto a necessidade e importância de fundamentar mentalidades profissionais, possibilitando as organizações uma grande capacidade de aprendizagem de maneira duradoura.

O pensamento sistêmico é evidenciado por ANDRADE ET AL (2006), como a essencial disciplina, destacando-a entre as cinco existentes, de maneira que ela é dependente das outras. Definindo-a como avaliação dos impactos direcionando as tomadas de decisões no espaço e no tempo. Visto que ela possui alta relevância devido a formação de estrutura dos conhecimentos sistematizados para um determinado fim específico.

A partir da afirmação de BARBARÁ (2006), a qual expressa que as empresas compostas por sistemas que comunicam entre si, funcionam de maneira eficaz, tendo capacidade de identificar e coordenar muitos atividades interligadas. Contribuindo com essa informação MARQUES (2012), evidencia o pensamento sistêmico como uma forma de propor o pensamento objetivo, com intuito que em sua totalidade envolva uma determinada circunstância, tendo em consideração que as questões fundamentadas não possuem apenas uma resposta ou solução, e sim que elas variam com suas perspectivas observadas no ambiente da situação analisada.

CABRAL, A.J; DUARTE, C.N; ABRIANO, J.F, defendem que realizar a alteração em formas de execução das atividades, dispõe muitas vezes de seleção de novos colaboradores, pois necessitam de algumas habilidades especiais, onde por sua vez demandam de novas qualificações. Tornando assim a procura por conhecimento (inteligência) e aprendizagem de forma organizacional, diretamente ligado as pessoas, presentes nas estruturas, com intuito de melhor atendimento aos clientes da organização (STEWART, 1998).

Buscando melhor sincronia entre os sistemas existentes (PANDE NEUMAN e CAVANAGH (2001)). Defendem mudanças na cultura organizacional das empresas, afirmando que para obter um resultado positivo e crescente vem diretamente do fato em manter o controle sob os mercados aos quais estão inseridos, sendo necessário a constante busca por inovação dentro da organização.

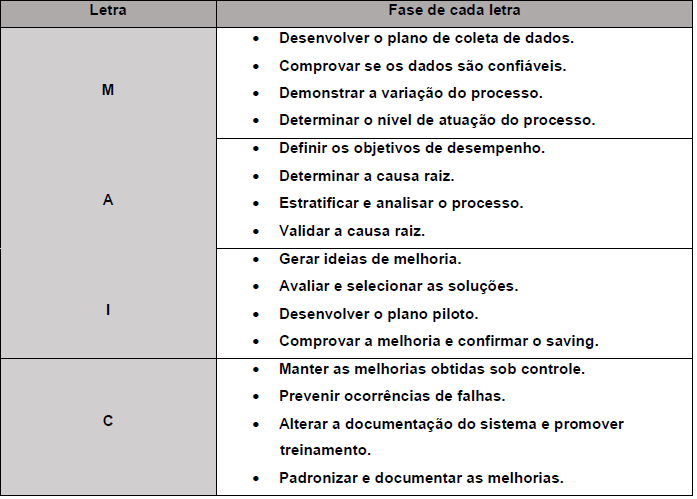

De forma a concordar com as afirmativas anteriores, NICOLLETI JÚNIOR (2007) apresenta com grande ênfase que a metodologia Six Sigma segue uma ordem onde a qual implica de forma incisiva a modificação cultural abrangendo toda organização seguindo metodologias como DMAIC e PDCA, de modo a aplicá-las tanto através de modos estratégicos quanto em análises de falhas presentes nos processos da organização, empresa ou entidade. As metodologias apresentadas são ferramentas de qualidade que tem por objetivo a resolução de problemas existentes. A metodologia SIX SIGMA possui como característica principal a redução drástica do desvio padrão existente no processo realizado, ou seja, a redução das variáveis visa chegar ao nível mais próximo de zero, que represente o número de defeitos. Onde um processo para ser considerado SIX SIGMA deve apresentar um número máximo de 3,4 peças defeituosas por milhão de peças fabricadas. Empresas que atingem o nível SIX SIGMA consegue se diferenciar de forma extrema de seus concorrentes tanto do ponto de vista produtivo, quanto no ponto de vista financeiro.

(COLETO e QUINTEIRO, 2011). Abordam essa metodologia como uma maneira estruturada e organizada de projetos e soluções de problemas, tendo seus métodos e ferramentas alinhados de acordo com cada etapa pertinente, possibilitando de forma assertiva a utilização dos métodos estatísticos expressados e apresentados por (REIS, 2016).

WERKEMA (2014), traz essa metodologia como responsável pelo aumento significativo dos lucros empresariais e suas aplicações de forma correta, afirma que a implantação e aplicação do mesmo de forma correta traz por consequência o crescimento da empresa ou entidade através da satisfação de consumidores e clientes.

5. METODOLOGIA

De acordo com Oliveira (2012, p.43) e apud Legendre (1993, p.845), “a metodologia é um conjunto de métodos utilizados dentro de um determinado setor de atividades”. A adoção de procedimentos serve para facilitar a compreensão do sistema, considerando que uma metodologia viável é aquela que possui uma didática simplificada a qual todo o corpo da empresa possa assimilar de forma clara e eficiente, sabendo que o resultado geral não é formado por um setor específico dentro da instituição e sim em um todo onde a evolução deve ocorrer em âmbito geral dentro da entidade.

A metodologia simplificada possui técnicas que apresentam uma sequência de procedimentos utilizados para a integração do grupo ou corpo da empresa, parte de uma delimitação de temas para pesquisas onde ocorrem de forma direta a análise dos levantamentos em busca da eliminação do problema exposto onde assim contribui para a aquisição de novos conhecimentos e resolução do problema (Oliveira,2012).

Na opinião de Oliveira (2012, p.39), a relação entre informações qualitativas e quantitativas atribuem a pesquisa um nível de confiabilidade muito elevado com veracidade nos resultados obtidos.

Ludke (2012), apresenta que a análise qualitativa traz um convívio imediato e duradouro entre o pesquisador e a condição analisada, já a quantitativa indica informações calculáveis por meio de estatísticas.

Oliveira (2012, p.65) destaca sobre a pesquisa investigativa onde “desenvolve estudos que dão uma visão geral do fato ou fenômeno estudado”, viabilizando o conhecimento das informações a respeito do problema que foi exposto e necessita ser trabalhado, auxilia nos dados para a aprendizagem.

Já André (2012, p.17) descreve o estudo de caso como um processo mais amplo onde apresenta muita relevância e alta singularidade. Assim o trabalho expõe as características de pesquisas quantitativas e qualitativas com pesquisa bibliográfica de caráter exploratório e de aquisição.

6. VISÃO E ESTRUTURA DA METODOLOGIA

(NICOLETTI JÚNIOR, 2007), entende que a metodologia busca consolidar uma estrutura eficiente e sólida no corpo de uma empresa seja ela de qual for o âmbito industrial, gerando capacidade de análise para todo o corpo efetivo da mesma, visto que o principal foco na estrutura é a redução de variáveis, e estas estão presentes desde o processo de chegada da matéria prima, armazenagem, limpeza do ambiente, e etc… Então percebe-se que uma instituição que deseja destacar-se no mercado e continuar atingindo suas metas designadas tem que se atentar aos detalhes, ou seja, geralmente em locais que não possuem uma visão inovadora passam despercebidas aos olhos de todos.

Ao qualificar seus colaboradores para observar os detalhes, o nível de confiabilidade e efetividade consequentemente aumenta, esse treinamento em geral despertará autoanálise de cada colaborador, e proporcionará conhecimento necessário para uma visão holística do contexto exposto (NICOLETTI JÚNIOR, 2007).

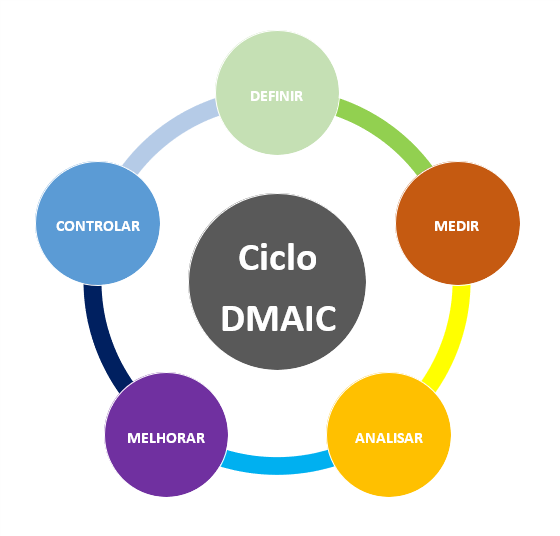

A metodologia Six Sigma (DMAIC) definir, medir, analisar, implementar e controlar, é uma ferramenta utilizada de forma específica para analisar problemas encontrados nos processos da empresa, onde os resultados são analisados e se necessários tratados de maneira assertiva para a organização e expondo as ações realizadas em todo o decorrer do trabalho para um acompanhamento posterior (DOMINGUES, 2013).

7. METODOLOGIA DMAIC

Segundo (RECHULSKI e CARVALHO, 2004), a metodologia do DMAIC é baseada em ferramentas estatísticas, a qual, seu conjunto contribui para um conhecimento mais profundo das informações facilitando a resolução dos problemas.

Figura 2: Apresentação do ciclo DMAIC

Fonte: O autor (2022).

Através do pondo de vista autoral, o DMAIC é representado como:

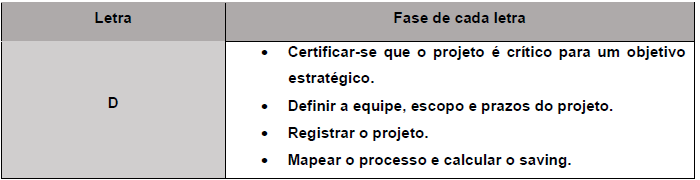

Tabela 1: Apresentação de cada fase presente no DMAIC

Fonte: O autor (2022).

7.1 – DEFINIR

(RIBEIRO e CATEN, 2003), apresenta um entendimento onde o conceito de definir, envolve diretamente no nível de complexidade dos problemas expostos, nessa etapa é avaliada de forma estratégica a meta imposta, havendo a necessidade de discriminação da informação a todos envolvidos na atividade. Assim, possibilitando o sucesso na atividade.

Nessa etapa segundo (WERKEMA, 2004), é de suma importância a utilização de ferramentas que auxiliam o monitoramento das etapas presentes no processo, tais como: fluxograma, mapa de processos e o SIPOC (Fornecedor, Entrada, Processo, Saída e Cliente).

7.2 – MEDIR

(REIS, 2016), define medir como sistemas utilizados para realizar medições de modo que permitem adquirir informações sobre as operações realizadas juntamente com os indicadores que representam a eficiência do processo. Onde logo após esse mapeamento identifica-se as variantes.

Depois das análises e mapeamento do processo são identificadas as variáveis que entram e saem e em seguida relacionadas as causas e efeitos apresentados para então ser estabelecido o sistema de medição adequado de modo que determine a capacidade atual do processo (REIS, 2016).

Para a etapa de aferição são usadas algumas ferramentas para o controle da qualidade, por exemplo: Diagrama de Pareto e teste de normalidade. O uso correto dessas ferramentas auxiliará na criação de planos de ação para o processo (WERKEMA, 2004).

7.3 – ANALISAR

(CARVALHO e PALADINI, 2016), apresenta o conceito de analisar como a identificação dos principais meios causadores, que foram coletados de maneira que possam ser analisados, através de equipamentos como softwares e ferramentas estatísticas evidentes ou não evidentes apresentados através de cálculos e representações gráficas.

Já (WERKEMA,2004), entende a etapa como uma análise completamente direcionada ao problema exposto, de modo a descobrir de forma clara as principais causas e ocorrências presentes, utilizando instrumentos como: brainstorming e diagrama Ishikawa o qual comumente é conhecido como diagrama de causa e efeito onde utilizados em conjunto apresentam uma matriz de esforço x impacto.

7.4 – MELHORAR

A melhor etapa é buscar um aperfeiçoamento do que já foi realizado e inserido até o momento para concretização de determinada atividade, (WERKEMA, 2004), expõe essa fase como a parte das sugestões, a qual é de suma importância, pois busca sanar os problemas de maior importância que causam auto volume de variabilidade, já analisadas nas fases anteriores. A ferramenta 5W2H é um método muito utilizado nessa fase, pois auxilia na eliminação da causa da raiz do problema.

7.5 – CONTROLAR

A etapa controlar segundo (DA FONTE, 2008), possui a funcionalidade de dar apoio a estrutura da metodologia Six Sigma, onde o processo é controlado de forma que não ocorram mudanças repentinas. Fazendo que a aplicação do DMAIC seja preservada, colocando em prática todo o plano, através de treinamentos dos envolvidos e monitorando todo o processo de modo a garantir sucesso no resultado do processo.

8. REVISÃO TEÓRICA

A metodologia Six Sigma busca uma combinação entre a teoria e prática com intuito de gerar inovações e soluções continuas, visto que anteriormente a organização estava relacionada somente a controles estatísticos e capacidade produtiva de cada processo, mas com o decorrer do tempo ocorreu uma ampliação de suas abordagens, ou seja, criou-se uma nova concepção apresentando um sistema sobremaneira mais globalizado e versátil, facilitando a sua execução potencializando as atividades e gerando um resultado positivo. O principal fato que envolve o sistema é a satisfação do cliente seja ele interna ou externo, definindo assim a qualidade necessária para o processo produtivo.

Segundo (WERKEMA, 2012): O Six Sigma nada mais é que uma estratégia para gerenciar de forma disciplinada e altamente quantitativa, a qual busca um aumento expressivo do desempenho e lucratividade das empresas, por intermédio de processos eficientes de alta qualidade de seus produtos e derivados envolvidos atendendo as necessidades de seus clientes gerando satisfação. Ao inserir a metodologia Six Sigma no corpo de uma organização, é visto que o primeiro ponto a ser afetado, ou seja, modificado é a cultura organizacional da empresa ou entidade. (CLETO e QUINTEIRO, 2011), apresenta como caracterização da metodologia o desvio padrão presentes em uma distribuição normal de medidas e valores. Levantando um método que busca de forma continua a redução da variabilidade existente nos processos, levando o número que representa essa variabilidade o mais próximo de zero possível.

Figura 3: Variações dos níveis Six Sigma

Fonte: O autor (2022).

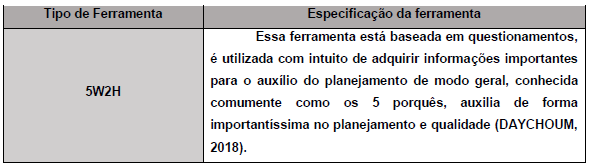

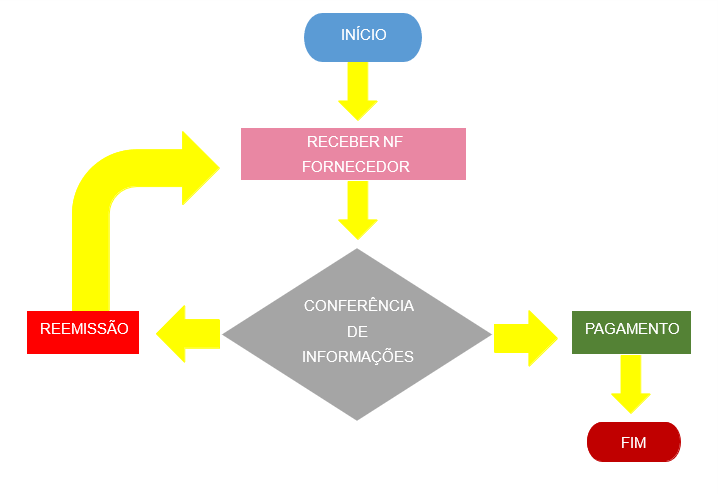

9. FERRAMENTAS DE QUALIDADE DMAIC

Tabela 2: Apresentação das ferramentas de qualidade DMAIC.

Fonte: O Autor (2022).

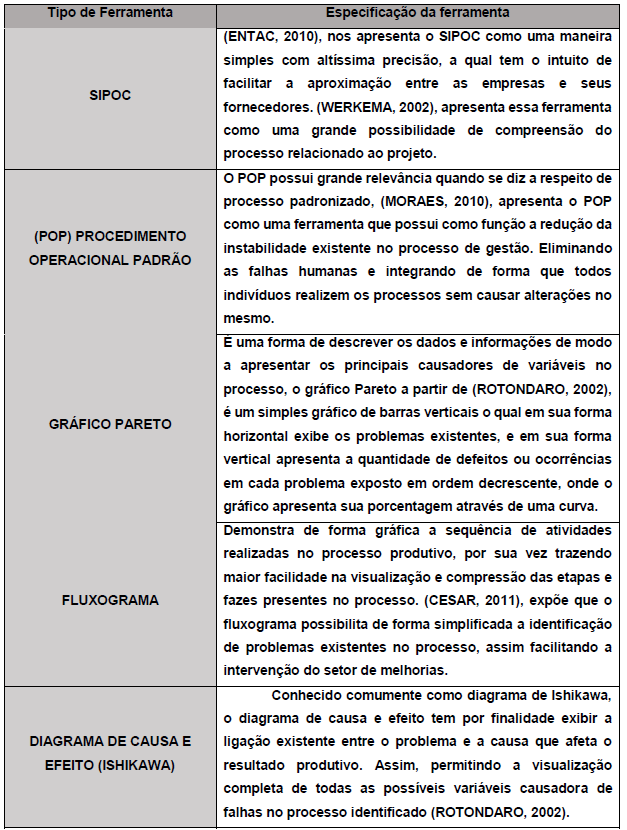

10. ISHIKAWA

O diagrama Ishikawa foi elaborado e desenvolvido por um engenheiro químico chamado Kaoru Ishikawa, de origem japonesa, no ano de 1943, o seu objetivo inicial era criar um método que padronizasse o sistema produtivo com intuito de resolver os problemas existentes nas organizações (ROTONDARO, 2002). O criador buscou um modelo que pudesse ser utilizado por todos os setores, abrangendo desde operários a diretores. É muito importante na realização de análise em equipe, essa ferramenta e geralmente utilizada juntamente com o brainstorming, desfrutando do conhecimento e experiência de todos os membros envolvidos em determinadas atividades (ROTONDARO, 2002).

Essa ferramenta é muito utilizada devido a sua facilidade de implantação junto a equipe, sendo que sempre que há um problema seja de qual âmbito for pode-se inserir essa ferramenta. Não sendo necessário alterar a metodologia do processo industrial comum. Sendo possível sua utilização até mesmo em projetos pessoais, basta ter um problema ou efeito que é possível inserir essa metodologia (ROTONDARO, 2002).

Figura 4: Modelo gráfico Ishikawa

Fonte: https://www.napratica.org.br/diagrama-de-ishikawa/

Conhecido também diagrama espinha de peixe, percebesse que é uma ferramenta utilizada para ajudar pessoas a identificar possíveis causadores de problemas de forma geral e específica em linhas gerais, servindo para analisar os processos, segundo diversas perspectivas apresentadas pelo corpo envolvido e relacionando as causas e variáveis potenciais existente no cenário. Ou seja, esse método é sobremodo muito utilizado para encontrar causas para problemas, desenvolvendo também um excelente auxílio para encontrar e desenvolver causas para bons resultados, sendo eles pela análise de processos (ROTONDARO, 2002). O diagrama de Ishikawa é constituído por 6 tópicos, os quais analisados, buscam alcançar e solucionar grande parte das causas de problemas existentes na empresa. Esses tópicos geralmente são conhecidos como 6M do Diagrama Espinha de Peixe, se referindo aos 6 itens presentes na ferramenta. Os 6Ms são: Métodos; Máquina; Medida; Meio Ambiente; Material e Mão de Obra (ROTONDARO, 2002).

10.1 – MÉTODO

No método a equipe elenca todas as possíveis causas em potencial que se relacionam com a forma de trabalho, ou seja, quais as técnicas que estão sendo utilizadas pela equipe, identificam as regras estipuladas para a realização dos processos, determinam qual é o profissional mais qualificado para cada etapa do processo (ROTONDARO, 2002).

10.2 – MEDIDA

Trata-se da forma como se analisa o resultado obtido durante e ao fim do processo. Distingue, se durante o processo foram utilizados dados incorretos, e assim causando análises incorretas. A falta de habilidade e conhecimento com as ferramentas que computam os resultados e dados pode ser um grande ofensor na resolução do problema. Portanto, deve certificar-se de realizar um questionamento identificando quais são as causas relacionadas e a forma de mensurá-las, obtendo dados reais (ROTONDARO, 2002).

10.3 – MÁQUINA

Na fase de análise da máquina é preciso dar atenção a todas as ferramentas utilizadas pela equipe no processo, devendo analisar a máquina por um todo, como questões relacionadas a conserto, atualização de programas e softwares, servidores que apresentam mau funcionamento, considerando se alguma máquina está afetando diretamente o processo, e se sim dar a devida atenção a esta especialmente nessa etapa (ROTONDARO, 2002).

10.4 – MEIO AMBIENTE

Quando se trata de Meio ambiente está se referindo ao fato da equipe dar atenção de forma especial a tudo que está no entorno da produção que possa afetar o efeito analisado. Um exemplo é quando um serviço ou atividade é realizada na área externa, caso ocorra uma chuva, essa atividade pode sofrer uma interferência em seu resultado ou até mesmo uma paralização. Em contraposto pode se relacionar o meio ambiente juntamente com as pessoas presentes na empresa. Podendo ser relacionado ao ambiente de trabalho, tal como: se as pessoas se sentem confortáveis e envolvidas com o ambiente de trabalho, se estão felizes ou não, se o ambiente o qual ela está inserida afeta de forma positiva ou negativa seu psicológico. Tudo isso deve estar presente na rotina dessa ferramenta (ROTONDARO, 2002).

10.5 – MATERIAL

A etapa material referente ao processo, abrange de uma maneira impactante quando nos referimos aos insumos presentes nas etapas do processo os quais podem apresentar um papel muito importante para gerar um efeito analítico. Utilizando como exemplo: uma fábrica de móveis, caso ela utilize madeira ruim para fabricação de seus móveis, o móvel fabricado por ela será de baixa qualidade e consequentemente terão uma quantidade baixa de vendas, afetando também o referencial da empresa no mercado. Identificar a qualidade dos materiais utilizados durante o processo reduz a possibilidade de falha no fim do mesmo (ROTONDARO, 2002).

10.6 – MÃO DE OBRA

O principal objetivo ao analisar e identificar os dados referente a Mão de Obra é que ela possui uma relação direta com o produto ou serviço entregue ao cliente final. Pois uma equipe má alocada ou desqualificada pode entregar um produto com péssima qualidade para seu cliente, sabendo que uma empresa possui dois tipos de cliente, o cliente interno e o cliente externo (ROTONDARO, 2002).

Cliente interno: faz parte do corpo da empresa, geralmente está inserido no processo produtivo tal como: o colaborador que recebe uma peça em linha de produção de outro colaborado, este que recebeu a peça passa a ser um cliente pois depende de uma boa qualidade do setor anterior para realizar seu trabalho de forma assertiva (ROTONDARO, 2002).

Cliente externo: Toda e qualquer pessoa ou empresa que adquiri o produto fabricado por outra, podendo ser até mesmo algum tipo de serviço prestado (ROTONDARO, 2002).

Em qualquer setor ou empresa se faz necessário uma mão de obra qualificada, pois esta representa a empresa em suas atitudes e atividades (ROTONDARO, 2002).

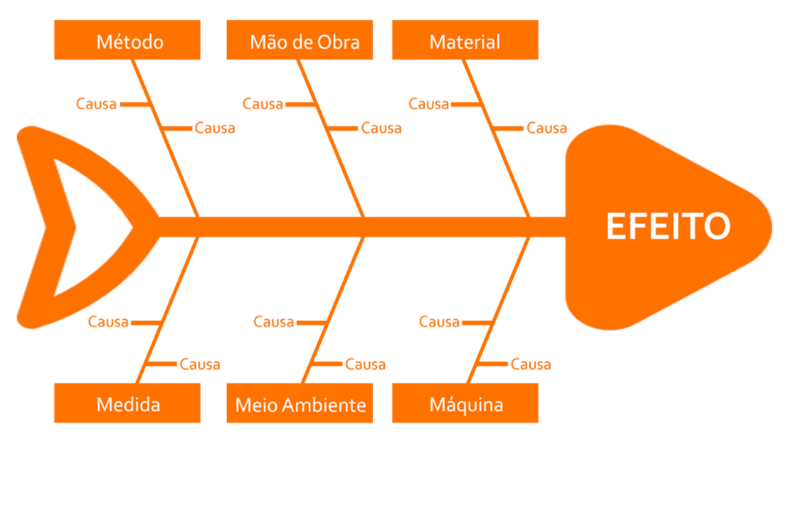

11. FLUXOGRAMA

Fluxograma é um método desenvolvido e estruturado para documentar o fluxo de um processo ou empresa, seu primeiro relato foi por volta de 1921, onde foi apresentado a membros da American Society of Engenheiros Mecânicos (ASME). Com o passar do tempo o fluxograma tornou-se uma ferramenta muito utilizada pelas instituições (CESAR, 2011).

É um diagrama construído por intermédio de simbologia gráfica que possui a função de explicar e demostrar o passo a passo de como um trabalho deve ser realizado. Seu principal objetivo é demonstrar de forma clara e sucinta a forma que o trabalho deve ser executado, apresenta também como deve ser movimentada e feita a sequência operacional dos elementos (CESAR, 2011).

O fluxograma é um recurso utilizado para moldar processos e atividades do negócio, partindo do momento em que o cliente entra na empresa, até quando suas solicitações são atendidas, tanto dos setores internos ou externos (CESAR, 2011).

Servindo para que a organização possua uma boa gestão de seus processos e minimizando a possibilidade de falhas ou erros durante as etapas, pois minimiza as dúvidas devido ao fato de o processo ficar visível a todos.

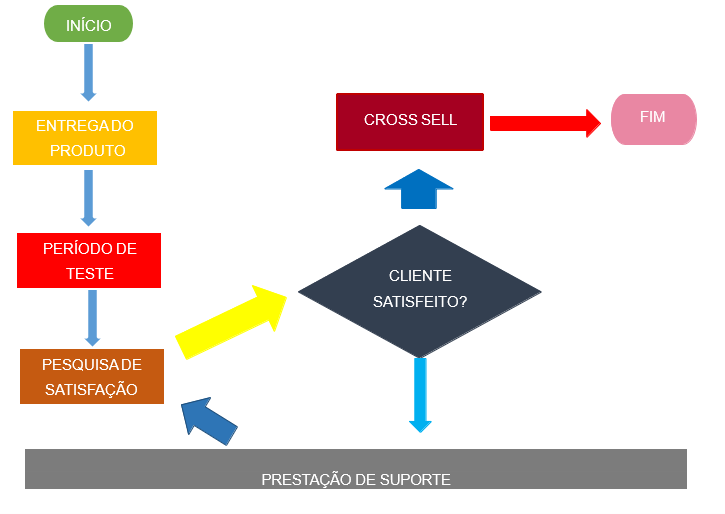

Figura 5: Exemplo de fluxograma faturamento

Fonte: O autor (2022)

11.1. BENEFÍCIOS DE IMPLANTAÇÃO

A implantação do fluxograma possibilita uma melhor comunicação entre os colaboradores dos mais variados setores da empresa, estabelece um padrão claro e definido, facilita a orientação da equipe. O fluxograma é um recurso utilizado em pequenas e grandes empresas de modo a auxiliar o planejamento de seus processos, facilitando o trabalho e possíveis intervenções futuras (CESAR, 2011). A sua construção permite a padronização de técnicas administrativas, podendo ser um pilar na gestão de portfólios de projetos, possibilitando alcançar diversos benefícios como gerenciamento estratégico, redução de custos e aumento produtivo (CESAR, 2011).

11.2. EXEMPLO DE APLICAÇÃO

O fluxograma é uma ferramenta tão simples e eficaz que pode ser utilizada até mesmo na escolha de candidatos em um processo seletivo como será apresentado a seguir:

Figura 6: Fluxograma de Processo produtivo e satisfação.

Fonte: O autor (2022).

Acima está um exemplo de utilização do fluxograma para processo seletivo, onde é possível observar que o processo a ser realizado se torna claro, facilitando o entendimento dos avaliados e avaliadores.

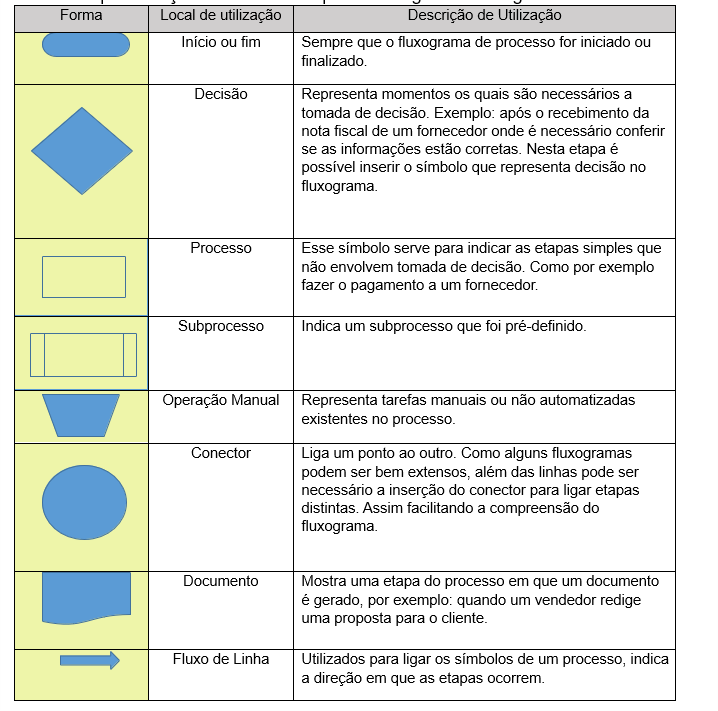

11.3. PADRÃO DE CONSTRUÇÃO

Existem padrões a serem seguidos para a elaboração de um fluxograma, na década de 1960 Organização internacional de padronização (ISO) adotou símbolos ANSI em 1970, o padrão atual é conhecido como ISO 5807, e foi revisado em 1985, em um modo geral os fluxogramas fluem de cima para baixo e da esquerda para a direita.

Tabela 3: Apresentação dos elementos para montagem do fluxograma.

Fonte: O autor (2022).

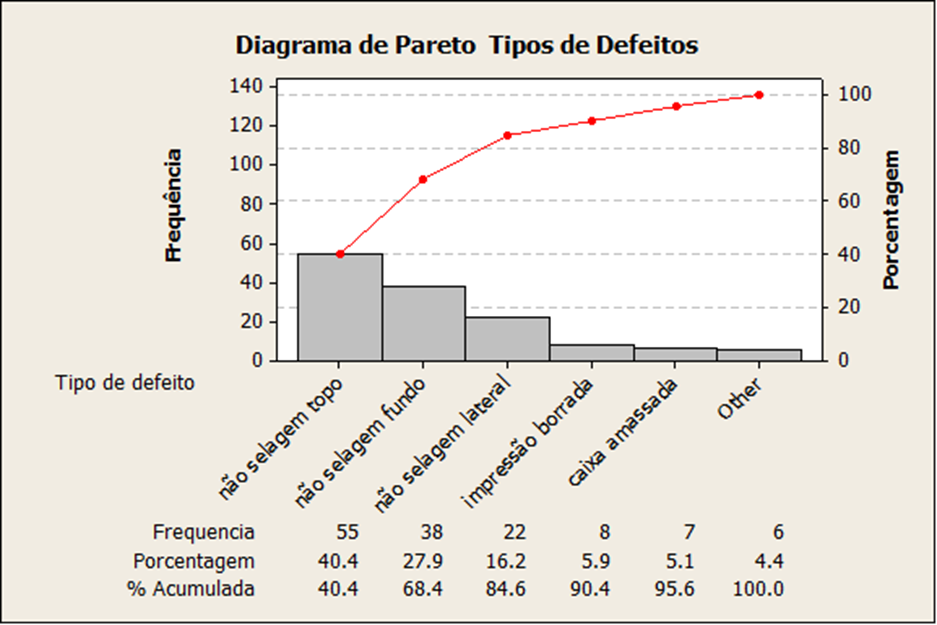

12. GRÁFICO DE PARETO

Conhecido comumente como Diagrama de Pareto, é um instrumento pertencente as ferramentas básicas quando se refere a qualidade, possuindo o intuito de focar os esforços de melhoria. Seu principal propósito não é realizar a identificação de causas, comparado a ferramentas apresentadas anteriormente, o seu princípio baseia-se em analisar distribuições desiguais no processo (ROTONDARO, 2002).

O diagrama de Pareto utiliza uma metodologia conhecida como 80/20, e essa defende a tese de que ao solucionar 20% dos problemas triviais presentes no processo, consequentemente os 80% restante solucionam-se juntamente (ROTONDARO, 2002). Visando uma busca continua sobre melhoria, sendo importante concentrar os esforços nas poucas causas significativas de um problema.

13. USABILIDADE

Sua implantação ou usabilidade decorre geralmente em casos em que há diversos problemas ou causas e se é necessário concentrar-se nas causas mais significativas, podendo ser implantado também na análise de dados a respeito de frequência de problemas e causas existentes no processo. A comunicação com pessoas envolvidas no processo sobre os dados obtidos é muito importante para a utilização desse sistema, pois facilita a classificação dos tipos de problemas encontrados (ROTONDARO, 2002).

A construção do diagrama de Pareto possui algumas etapas que devem ser seguidas, o primeiro passo é entender o que se pretende analisar, com esse entendimento pode-se definir sua finalidade, entender o que deseja resolver, e principalmente os dados que se deseja coletar (ROTONDARO, 2002). Através de sua formulação é possível obter o tipo de defeito mais frequente, de modo a decidir qual medida deve ser tomada.

O desenvolvimento do gráfico deve responder algumas questões como: informações a registrar; variáveis para estratificação; definições operacionais; duração e local para coleta de dados e administração. A junção dos dados parte do princípio de problema ou defeito, departamento ou local, tempo, tamanho, e entre outros (ROTONDARO, 2002).

Organizar-se para a coleta dos dados é em outras palavras estabelecer a estrutura do diagrama, podendo ser com o auxílio de um software para compilação dos dados. Possibilitando o desenho das barras de frequência de forma organizada da maior para a menor e da esquerda para a direita (ROTONDARO, 2002).

Gráfico 1: Diagrama de Pareto tipos de defeitos.

Fonte: https://www.fm2s.com.br/blog/grafico–de–pareto

14. (POP) PROCEDIMENTO OPERACIONAL PADRÃO

O POP, ou Procedimento Operacional Padrão, é um documento utilizado para formalizar as tarefas repetitivas existente em uma organização, geralmente ele consiste em uma planilha, ou folha, que descreve um determinado procedimento de forma específica, desenvolvendo um passo a passo para a realização de uma determinada tarefa que se repete no cotidiano da empresa, geralmente são atividades operacionais (MORAES, 2010).

Portanto o objetivo do POP é que as operações ocorram de forma correta seguindo um único padrão, assim eliminando as variáveis. O documento referente ao POP deve permanecer visível no local da atividade (MORAES, 2010). Pois, o mesmo define as práticas esperadas, seguindo os procedimentos e padrões desenvolvidos previamente pela gestão da empresa.

14.1. BENEFÍCIOS

O POP possui alguns benefícios muito interessantes que agregam muito com os resultados da empresa, tais como: minimizar o tempo de inatividade dos colaboradores, facilitar o aprendizado, assegurar que os funcionários da empresa entendam seu papel no corpo da mesma garantindo a consistência e alto desempenho dos colaboradores na realização das tarefas em geral (MORAES, 2010).

14.2. CATEGORIAS DO POP

Pode-se observar e distinguir algumas categorias quando se refere a POP, estas serão apresentadas a seguir:

- POPs fundamentais: (São os que dão instruções sobre fazer POPs das outras categorias);

- POPs metódicos: (São os que descrevem o sistema de forma completa de testes ou métodos de investigação);

- POPs de segurança: (são responsáveis pela segurança do sistema produtivo);

- POP padrão: (É responsável pelo padrão dos instrumentos, aparelhos ou equipamentos);

- POP analítico: (É responsável pela análise dos dados e processos envolvidos);

- POP recepção: (É responsável pelo registro das amostras com intuito de garantir ótima qualidade a fim de arquivar os dados obtidos e compará-los com possíveis reclamações).

15. ESTUDO DE CASO

15.1. Empresa

O presente trabalho busca como resultado a implantação da metodologia Six Sigma em uma empresa delivery de frango assado, que está sendo projetada no ano de 2022. A empresa terá como nome fantasia Delícias da Casa, a qual é um projeto do autor do trabalho Mateus da Silva Vital, com foco no aperfeiçoamento no processo produtivo e logístico, visto que por se tratar de um projeto novo, o mesmo deseja iniciar de forma correta reduzindo o máximo de variáveis possíveis aplicando junto com a metodologia uma gestão com formato inteligente.

A implantação da metodologia será através de treinamento dos funcionários, através de palestras e reuniões com intuito de utilizar o melhor de cada colaborador presente no projeto, trazendo lucro para a empresa e um ambiente saudável para os funcionários. Juntamente com o treinamento será aplicado uma avaliação pratica para detecção de problemas existente nos processos da empresa, utilizando brainstorming como ferramenta de ideias e o gráfico Ishikawa para pontuar as causas problemas existente nos processos.

Após a solução dos problemas encontrados será apresentado de forma gráfica para todo o corpo da empresa o resultado das soluções expostas pelos mesmos, com intuito de motivar e desenvolver cada vez mais os colaboradores, podendo ser aplicado um sistema de gratificação como bônus. As ferramentas Ishikawa e Brainstorming já começaram a ser utilizadas no processo da empresa, a sua primeira utilização foi na escolha da logo que representará a empresa representada na (figura 7).

Figura 7: Logotipo da empresa.

Fonte: O autor (2022).

De mesma forma foram utilizadas para a criação do site e escolha do cardápio como apresentado na (figura 8).

Figura 8: Site de vendas da empresa.

Fonte: O autor (2022).

A organização em análise participa de forma direta ao setor alimentício, com raízes nacionais, a qual surgiu no mercado no dia 11 do mês de dezembro de 2022, e possuindo quatro funcionários no seu quadro total. A empresa surgiu no ramo de frango assado gourmet, com intuito de trazer algo novo para uma região, onde através de pesquisas só tinha conhecimento de um tipo de frango convencional conhecido como frango de padaria, sem algum tipo de recheio.

O estudo desse trabalho foi aplicado na fabricação, embalagem e entrega dos produtos fabricados pela empresa Delícias da Casa, onde através dos dados sistêmicos fornecidos foram criadas estratégias para eliminação das variáveis identificadas no processo. Visando maior lucratividade da empresa.

15.2. Cenário atual

A empresa analisada possui uma grande necessidade de estruturação devido a ser um projeto que acaba de nascer, tendo em vista uma busca incessante por melhorias foram obtidos dados referentes a seu processo produtivo, onde identificou se que a produção máxima de frango assado em um período de 3 horas é de 56 frangos com o peso aproximado de 1,5Kg.

Salvo que além da preparação dos frangos ainda existe o tempo produtivo das guarnições de acompanhamento, onde estão presentes a preparação dos condimentos e embalagem deles em um tempo hábil, que o alimento chegue quente a residência do consumidor final. Foram levantados resultados referentes aos meses de dezembro de 2022 e janeiro de 2023 onde os resultados obtidos são:

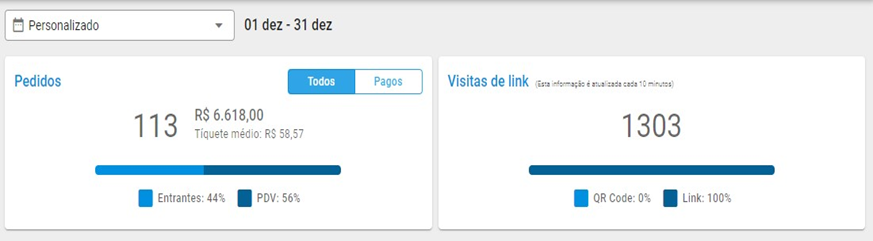

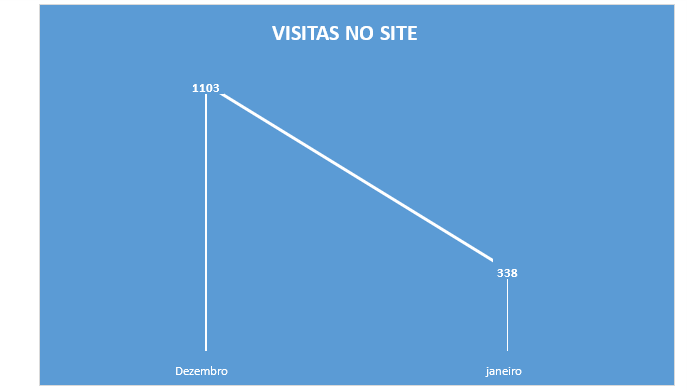

Figura 9: Dados de visitas no site (dezembro).

Fonte: O autor (2023).

No mês de dezembro de 2022 o site teve 1303 visitas com uma conversão de vendas totais de 113, faturando uma arrecadação total de R$ 6.618,00. Já o mês de janeiro teve um aumento na taxa de conversão onde de 338 visitas ao site, 81 se tornaram vendas entregando uma receita total de R$ 4.091,00, como será apresentado a seguir.

Figura 10: Dados de visitas no site (janeiro).

Fonte: O autor (2023).

É notório que a empresa possui uma queda em seu número total de vendas no mês de janeiro, baseado nos dados fornecidos pelo sistema de vendas da empresa, onde esses serão apresentados graficamente.

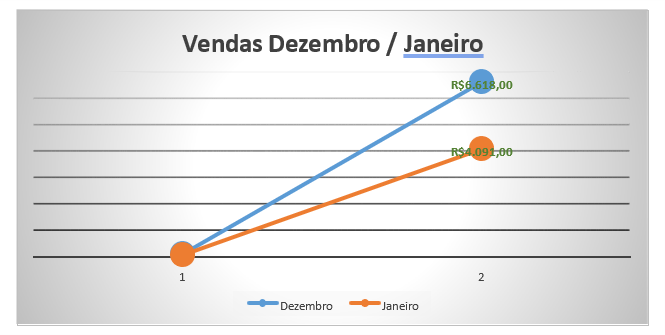

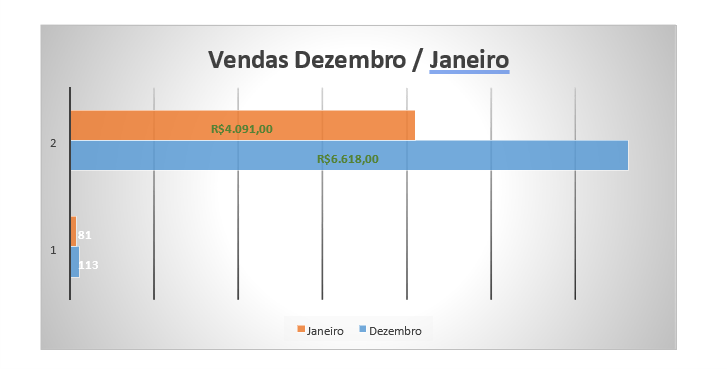

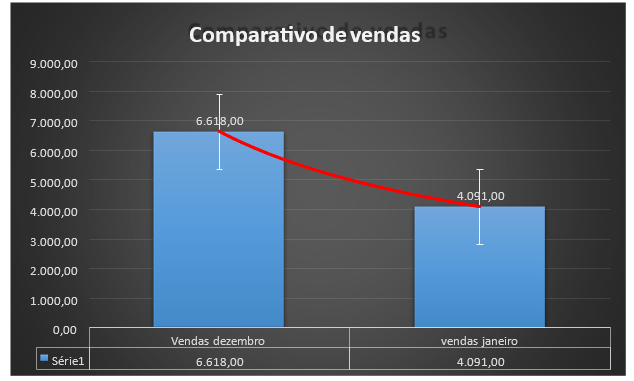

Gráfico 2: Comparação de vendas Dezembro /janeiro.

Fonte: O autor (2023)

Gráfico 3: Comparação de vendas Dezembro /janeiro com total de visitas do site separados pelos meses.

Fonte: O autor (2023).

Gráfico 4: Total de visitas no site.

Fonte: O autor (2023).

15.3. Definição do problema

Neste Cenário, percebe-se que o sistema produtivo permanece dentro do esperado, e o que afeta os dados da empresa é a queda no número de vendas. Sendo necessário o estudo do caso para identificar a causa raiz dessa queda. Para identificação e solução dessa variável será utilizado a metodologia DMAIC

16. APLICAÇÃO DMAIC

16.1. Definir

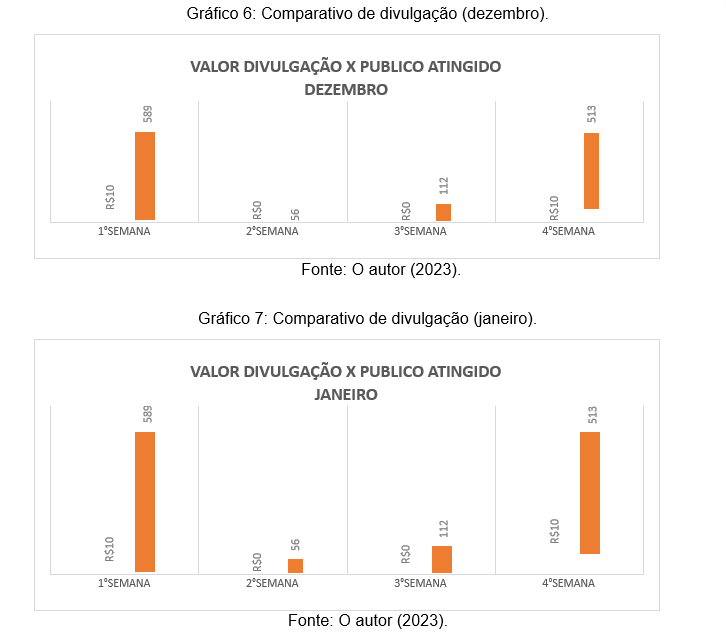

Nesta fase será definido o controle no qual o projeto se objetiva, ou seja, a redução de vendas no mês de janeiro. Em um brainstorming realizado junto ao corpo de trabalho da empresa pode-se perceber uma redução no número de anúncios patrocinados, ou seja, no período do mês de janeiro não houve anúncio de forma incisiva através das plataformas Instagram e Facebook, diferentemente do ocorrido no mês de dezembro.

Gráfico 5: Comparativo de vendas (dezembro/Janeiro).

Fonte: O autor (2023).

16.2. Medir

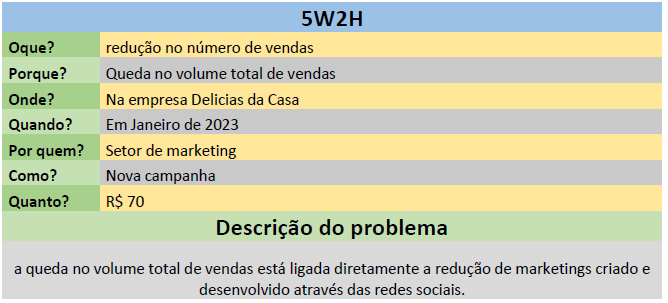

Medir representa a segunda fase da metodologia DMAIC, fase a qual implica em focalizar o problema e analisar suas causas. Onde após o brainstorming com a participação de todos os colaboradores da empresa definiu-se que o impacto que a empresa está sofrendo é referente a uma menor atividade de divulgação em ferramentas digitais que atingem a região.

Após a aplicação de um brainstorming com toda a equipe responsável e envolvida o problema e indagado com perguntas chaves através da utilização da ferramenta 5W2H a qual contribuiu para a compreensão da ocorrência, podendo identificar o que aconteceu, a forma que ocorreu e qual período iniciou-se a falha, se ele corresponde a alguma interferência externa ou operacional. Como apresentado na tabela (4).

Tabela 4: Aplicação 5W2H.

Fonte: O autor (2023).

16.3. Analisar

Ao identificar a variável existente que impactou de forma direta aos lucros da empresa, constatou-se que ela possui uma característica atípica, ou seja, ocorreu de forma esporádica. A ação a ser tomada deve ser a implantação um esquema de marketing pré-definido, onde visto que o funcionamento da empresa até o momento são sábados, domingos e feriados. A responsável do marketing (Isabela Vital), atuara de forma mais incisiva, disparando postagens todos os dias da semana no intuito de melhorar o engajamento da empresa e assim obter mais dados sobre o público, tais como: variação de cardápio, tempo de entrega público-alvo e etc…

16.4. Implementar

Nessa fase o objetivo é sugerir ações com intuito de solucionar o problema salientado inicialmente, onde durante o desenvolvimento da proposta de marketing apresentada nas fases anteriores (medir e analisar), identificou-se o real direcionamento, pelo qual deve seguir, propondo análise dos dados obtidos de forma recorrente, e se viável a alteração da estratégia, seguindo o fluxo que o mercado gera. Como melhorias no atendimento, treinamento e qualificação dos colaboradores da empresa. Semanalmente será realizado a análise dos dados obtidos, esses dados serão apresentados em reunião com todo o corpo da empresa.

16.5. Controlar

Nessa etapa do processo o primordial é analisar os avanços obtidos após a implantação de todas as ações propostas, entretanto, sendo um dos principais objetivos é a mudança de cultura presente, sustentando em longo prazo a evolução da mesma. O desenvolvimento das pessoas se apresentará através de treinamentos, os quais serão efetuados de forma gradual, gerando maior autonomia as equipes de trabalho. Já o alcance da meta será monitorado de forma semanal com o acompanhamento do índice de pessoas alcançadas e conversão de vendas, sendo apresentados nas reuniões que ocorrerão semanalmente.

17. CONCLUSÕES

Ao analisar o cenário atual em forma econômica e seu alto índice de competitividade, a participação de forma incisiva dos colaboradores é muito significativa, assim fazendo com que a empresa análise seus déficits e encontre saídas para tal necessidade, buscando incessantemente por melhorias garantindo a maximização dos lucros. Pois visto que com aumento das vendas consequentemente serão reconhecidas outras variáveis presentes no processo que ao decorrer sofrerão mudanças e adequações em busca do melhor resultado possível.

Os conhecimentos teóricos disponibilizados até o momento no curso de engenharia, foram primordiais para explorar e desenvolver as melhorias e identificação das perdas em um ambiente organizacional, pois desenvolvem uma visão holística com elevado sensor crítico juntamente com raciocínio logico que vem atrelado com ferramentas e metodologias para a solução de problemas podendo promover ganhos quantitativos e qualitativos. De forma, a facilitar a identificação de oscilações no setor de vendas, assim podendo intervir e reverter o resultado.

Com o estudo e implantação da metodologia exposta anteriormente a empresa analisada busca um faturamento bruto no ano de 2023 de R$ 96.000,00 com uma estimativa média de R$ 8.000,00 mensais, visto que as experiências adquiridas no decorrer desse trabalho são sobretudo essenciais para o desenvolvimento desta menta, e de tal maneira trouxeram uma evolução profissional e pessoal para todos os envolvidos. O processo de aprendizado desenvolveu habilidades de liderança, devido ao contato direto com os indicadores de gestão técnica de uma área vital para a organização, a aplicação dos conhecimentos teóricos e práticos proporcionou ganhos imensuráveis a empresa e as pessoas que nela estão envolvidas, mantendo a empresa em uma posição ascendente no mercado alimentício da cidade de Paraíba do Sul.

Referências:

WERKEMA, Cristina. Criando a Cultura Seis Sigma. 1 ed. Rio de Janeiro: Qualitymark, 2002. REIS, Marco S. Estatística para a melhoria de processos: a perspectiva seis sigma. Imprensa da Universidade de Coimbra. Coimbra: University Press, 2016.

RIBEIRO, J. L. D.; CATEN, C. S. ten. Projeto de Experimentos. Porto Alegre: Universidade Federal do Rio Grande do Sul, Escola de Engenharia. Programa de PósGraduação em Engenharia de Produção, 2003. Rio de Janeiro: Campus, 1998.

DA FONTE, Mariana O. A. O Lean Sigma Aplicado a uma Industria Automobilística. 2008. Tese de Doutorado. UNIVERSIDADE FEDERAL DE JUIZ DE FORA. Disponível em: < Microsoft Word – Monografia MaryFinalizada.doc (ufjf.br)>. Acesso em: 25 de out. 2022.

DOMINGUES, João Pedro Diogo. Aplicação de ferramentas lean e seis sigma numa indústria de sistemas de fixação. 2013. Dissertação. (Mestrado em Engenharia e Gestão Industrial). Faculdade de Ciências e Tecnologia. Universidade Nova Lisboa, 2013.

RECHULSKI, D. K., CARVALHO, M. M. Programas de qualidade seis sigma: características distintivas do modelo DMAIC e DFSS. n.2. PIC-EPUSP, São Paulo, 2004. Disponível em: <http://www.simpep.feb.unesp.br/anais/anais_11/copiar.php?arquivo=699Rechulski_DK_Programas%20de%20Qualidade%20Seis%20Sigma.pdf>. Acesso em: 25 de out. 2022.

ROTONDARO, R. G. Seis Sigma: estratégia gerencial para a melhoria de processos, produtos e serviços. São Paulo: Editora Atlas, 2002.

ANDRÉ, Marli E. D. A; LÜDKE, Hermengardu Alves. Pesquisa em Educação: Abordagens qualitativas. São Paulo: E.P.U, 2012.

BORNIA, Antonio Cezar; NETO, Francisco José Kliemann. A necessidade de mensuração das perdas do processo produtivo frente aos novos métodos de gestão. In: Anais do Congresso Brasileiro de Custos-ABC. 1994. Disponível em: https://anaiscbc.emnuvens.com.br/anais/article/download/3516/3516>. Acesso em 18 out. 2022.

CLETO, Marcelo Gechele; QUINTEIRO, Leandro. GESTÃO DE PROJETOS ATRAVÉS DO DMAIC: UM ESTUDO DE CASO NA INDÚSTRIA AUTOMOTIVA MANAGEMENT OF PROJECTS THROUGH DMAIC: A CASE STUDY IN THE AUTOMOTIVE INDUSTRY. Revista Produção Online, v. 11, n. 1, p. 210-239, 2011. Disponível em https://www.researchgate.net/profile/Marcelo_Cleto/publication/274282154_Gesto_d e_projet os_atravs_do_DMAIC_um_estudo_de_caso_na_indstria_automotiva/links/55b648e5 08aec0e 5f436f968.pdf>. Acesso em 22 out. 2022.

DAYCHOUM, Merhi. 40 + 2 ferramentas e técnicas de gerenciamento. 2ª ed. Rio de Janeiro: Brasport, 2008.

NICOLETTI JÚNIOR, Alaércio. Introdução ao Lean Seis Sigma. Brasil, Clube dos Autores, 2007.

OLIVEIRA, Maria Marly de. Como fazer pesquisa qualitativa. Petrópolis: Vozes,

2012. PERGHER, Isaac et al. Discussão teórica sobre o conceito de perdas do

Sistema Toyota de Produção: inserindo a lógica do ganho da Teoria das Restrições. Gestão & Produção, v. 18, n. 4, p. 673-686, 2011. Disponível em http://www.scielo.br/pdf/gp/v18n4/a01v18n4>. Acesso em 25 mai. 2022.

CESAR, Francisco I. Giocondo. Ferramentas Básicas da qualidade. Instrumentos para gerenciamento de processo e melhoria contínua. Biblioteca24horas, Seven System Internacional. São Paulo, SP. 2011

MORAES, Giovanni de Araujo. Elementos do Sistema de Gestão de SMSQRS. Volume 2. 2ª Edição. Gerenciamento Verde Editora, 2010.

CARVALHO, M. M.; PALADINI, E.P. (Coord.). Gestão da Qualidade: Teoria e Casos. 3 ed. Rio de Janeiro: Elsevier, 2016.

Antony, J. e Banuelas, R. (2002) Ingredientes Chave para a Implementação Eficaz do Programa Seis Sigma. Medindo a Excelência Empresarial, 6, 2027. http://dx.doi.org/10.1108/13683040210451679, acesso 23 out, 2022.

Disponível em: < https://www.intotumse.com.br/7-desperdicios-no-processo-deproducao/ > Acesso em out, 25, 2022.

Disponível em: < https://blogdaqualidade.com.br/o-que-e-dmaic/ > Acesso em out, 25, 2022.

Disponível em: < https://isoscorecard.wordpress.com/2018/07/24/que-es-el-seissigma/ > Acesso em out, 25, 2022.