REGISTRO DOI:10.5281/zenodo.10701245

Augusto Cesar Andrini; Caroline Silva Bernardo; Gabriel do Nascimento Silva; Jéssica Pereira Massardi; Letícia de Lima Luiz Gomes; Luam Menezes Deziderio; Martina Olívia de Souza Almeida; Michael Jonathan dos Santos; Victor Nascimento da Silva; Orientador: Dr. Deovaldo de Moraes Júnior.

RESUMO

Tanques com agitação mecânica são equipamentos amplamente utilizados em diversos setores, como nas indústrias de alimentos, químicas e petroquímicas. Suas aplicações são variadas, como em flotadores, reatores, reservatórios de armazenagem, entre outras funções que dependem diretamente das particularidades do processo. O número de potência (Np) e o tipo de impelidor utilizados são de extrema importância no estudo e projeção do equipamento, possuindo correlação com número de Reynolds (NRe). Na literatura, são encontrados dados sobre o impulsor do tipo 6 pás planas, porém, poucas determinações sobre a atuação do número de potência em turbina Smith em um tanque padrão Rushton. O objetivo do presente estudo foi, portanto, analisar a influência do tipo de impelidor sobre a potência consumida em um tanque com turbina de seis pás planas e turbina Smith na agitação de fluidos newtonianos. A unidade experimental foi composta por um tanque de acrílico com volume útil de aproximadamente 50 litros, um motor elétrico de 2 HP em balanço sobre rolamentos, um impelidor padrão Rushton com 6 pás planas, um impulsor padrão Smith com 6 pás côncavas, chicanas verticais e um braço metálico ligado ao motor para que as medições fossem realizadas. Foram utilizados dois fluidos diferentes, sendo água e solução aquosa de sacarose a 20%. A faixa de trabalho de rotação compreendeu de 100 a 1000 rpm, de acordo com os limites do equipamento. Com base nas medições realizadas experimentalmente, foram elaborados gráficos com o número de potência relacionado ao número de Reynolds. Foi demonstrado que o impulsor do tipo Smith apresentou um decréscimo do consumo médio de potência comparado ao Rushton em ambos os fluidos, em torno de 39,8% quando se operou com água e de aproximadamente 26,5% quando se operou com a solução aquosa de sacarose a 20%.

PALAVRAS-CHAVE: Tanque padrão Rushton. Impulsor radial. Turbinas padrão Smith. Turbinas padrão Rushton.

1. INTRODUÇÃO

1.1. Generalidades

De acordo com Zhang et al (2018), os tanques agitados são comumente utilizados em indústrias farmacêuticas, químicas, alimentícias em vários processos físico-químicos, tais como: mistura de líquidos, transferência de massa gás-líquido ou líquido-líquido e reações químicas, sendo que a função principal destes equipamentos é promover a mistura de duas ou mais substâncias que estão inicialmente separadas, com vasta aplicação em operações unitárias como processos de homogeneização destilação, extração, troca de calor, flotação e diluição (ROSA, 2017).

A operação de mistura de fluidos é realizada através do movimento de rotação de um impulsor em contato com um fluido. Este movimento gera redemoinhos que se movem através do fluido no sistema. De acordo com Coulson et al (1999), fatores como a forma, a capacidade do tanque, as propriedades dos fluidos, especialmente a viscosidade, são importantes para o projeto e a seleção do impulsor mecânico. Os impulsores mecânicos podem ser divididos em três categorias, para elevados números de Reynolds e baixas viscosidades, e pela direção do fluxo prevalecente. Os impulsores de pás retas (Rushton) são fundamentalmente equipamentos de fluxo radiais enquanto os impulsores de lâminas inclinadas são predominantemente de fluxos axiais.

Segundo Ludwig (1999), para uma operação de mistura obter o resultado desejado, é necessário estabelecer e conhecer os fatores que influenciam significativamente o processo em questão, pois a “arte” de misturar ainda não é uma ciência exata. Em muitos casos é necessário realizar testes para a obtenção de resultados sólidos para uma determinada aplicação industrial.

A potência e o número de potência são fatores externos para a avaliação de um impulsor mecânico. Ludwig (1999) expõe que a energia adicionada ao sistema deve ser consumida pelo atrito das tensões de cisalhamento viscosas, turbulentas e dissipadas na forma de calor. A potência requerida é função da geometria do impulsor, tamanho, posição, rotação, características do fluido e características do tanque.

Comumente esses tanques têm formato cilíndrico, possuem um impulsor mecânico que devem ser projetado e selecionado com cautela, a fim de promover melhor eficiência de mistura, chicanas que evitam a formação de vórtices e a potência exercida ao sistema possui impacto direto na eficácia e na elaboração do projeto de um tanque com agitação.

A primeira concepção de um impulsor mecânico surgiu em 1946 e seria a turbina de Rushton. Após isso, diversos impelidores foram criados variando o formato, sentido e número de pás, o que pode exercer alterações na agitação do fluido, no seu escoamento e sua direção. As características do fluido imposto no sistema influem no impulsor mecânico e na potência consumida, tendo em vista que seriam variáveis como a viscosidade e densidade.

A potência, portanto, seria um fator que ajudaria na determinação do regime de escoamento. Por exemplo, impelidores com faixa de Np de 0,1 – 0,5 criam fluxos moderados, enquanto Np > 3 são caracterizados por regimes turbulentos (L, HUIWEN. et al, 2019).

O emprego de chicanas em tanques com agitação mecânica é recomendado com a finalidade de evitar a criação de vórtices e depende do tipo de operação e comportamento do fluido a ser utilizado. São equipamentos que permitem que as condições do processo sejam eficazes, incluindo a melhora da troca térmica. Com sua utilização, o gasto de energia é mais elevado, o que influi na potência empregada ao sistema devido às barreiras encontradas pelo fluido durante a agitação (SILVA, 2014).

O estudo do emprego dessas variações relacionadas à potência empregada se faz necessário para que seja esclarecido o tipo de regime de escoamento que será visualizado com a alteração dos impulsores colocados com os diferentes fluidos impostos, haja vista que na literatura ainda são escassas metodologias que apresentem uma linearidade entre a potência empregada no eixo rotativo quando pautada com o número de Reynolds para a turbina do tipo Smith.

1.2 Objetivos

O objetivo principal deste estudo foi analisar de forma clara e quantitativa a influência do número de potência exercida no rotor do impulsor mecânico sobre o número de Reynolds em um tanque Rushton com turbina de seis pás planas e turbina Smith.

Os objetivos secundários foram: a) determinar a força de deslocamento aplicada ao motor através de um braço metálico em distâncias diferentes: 200, 250, 300, 350, 450 e 550 mm; b) avaliar a influência da potência no impulsor mecânico em rotações de 100 a 1000 rpm, com intervalos de 100 rpm. E quando quantificado o número de Reynolds; c) verificar a alteração do comportamento da potência exercida quando alterado o fluido contido no tanque; d) quantificar as alterações exercidas no sistema e a potência consumida pelos diferentes impulsores e apresentar graficamente o número de potência versus número de Reynolds.

2. REVISÃO BIBLIOGRÁFICA

2.1 Mistura e Agitação de Líquidos

Nos processos industriais, a agitação e a mistura são bastante usuais nas operações, mas segundo Terron (1986) esses dois termos são diferentes entre si. A agitação é um procedimento que envolve um movimento contínuo em rotação no interior de um recipiente e a mistura é a aplicação entre dois ou mais fluidos onde deseja-se alcançar a homogeneização, mas para obter uma mistura precisa ainda haver agitação.

No entanto, a agitação visa manter ou alterar algumas propriedades de fluidos, como temperaturas do produto, propriedades físicas e químicas e uniformidades (MCCABE et al., 2005).

Na agitação e mistura de líquidos, os primeiros estudos se concentram em pesquisas experimentais realizadas por Nagata (1975) e Edwards et al (1976), os quais relatam serem operações usuais em indústrias químicas, bioquímicas, farmacêuticas ou de alimentos, processos que ambos se referem à movimentação de líquidos, mas que apresentam diferenças relacionadas quanto ao padrão de movimentação.

De acordo com a pesquisa de Chhabra e Richardson (2011), muitos processos dependem internamente da eficácia das operações de agitação ou mistura. Esses termos são frequentemente usados de forma intercambiável, mas se referem a processos com finalidades diferentes. O objetivo da operação de agitação é promover o movimento do fluido na mesma direção, causando assim a maior parte do fluxo tangencial, enquanto a operação de mistura tende a fornecer uma distribuição de fluxo aleatória entre diferentes fases ou entre o mesmo fluido e temperaturas diferentes. Nesse caso, geralmente são necessários tanques de armazenamento. Alguns autores inesperadamente definem a mistura como o processo de redução de desníveis ou gradientes de determinados parâmetros (como concentração, viscosidade, temperatura, cor).

Na agitação entende-se a presença de apenas uma fase não implicando na homogeneidade da movimentação da solução, enquanto na mistura esse fator pode ser determinante para a eficácia do processo, é empregado soluções de fases distintas ou não, mas que se diferenciam, podendo ser caracterizadas como homogêneas possuindo apenas uma fase sendo gás/gás ou líquido/líquido (miscível), e heterogênea sendo sólido/sólido.

Os principais objetivos dessas operações unitárias seriam promover a agitação e dispersão de misturas sólido-líquido, gás-líquido, líquido-líquido, auxiliar na transferência de calor, na aceleração de reações químicas e na redução da formação de aglomeração de partículas.

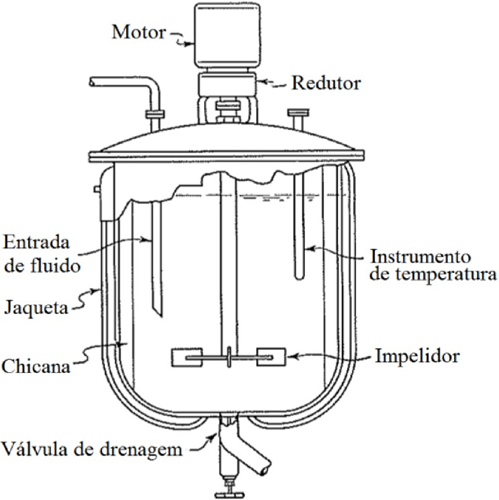

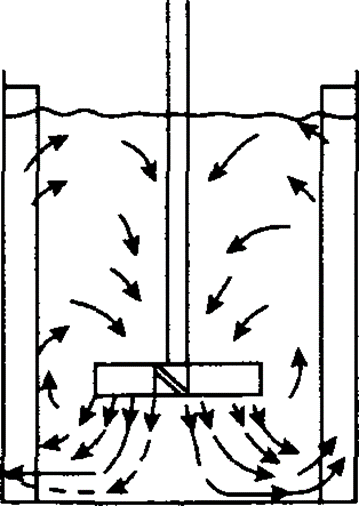

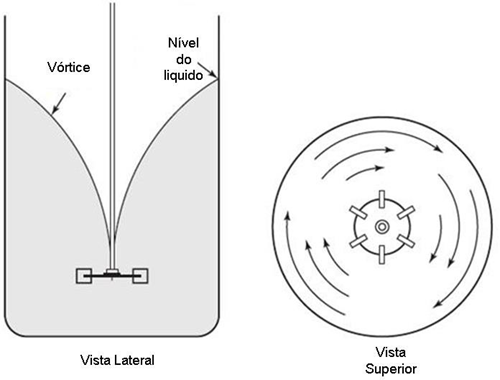

Para que a agitação de líquidos ocorra, normalmente utiliza-se tanques ou vasos cilíndricos que tenham um impelidor conectado ao eixo de um rotor, sendo que a sua colocação vai depender do regime e do sentido de escoamento do fluido que deverá ser empregado. Além disso, chicanas que possuem como finalidade a eliminação da formação de vórtices e influem na eficiência da agitação. Esse sistema é apresentado na Figura 2.1.

Figura 2.1. – Vaso com impulsor mecânico.

Fonte: McCabe, Smith, Harriott (2005)

2.2. Tanques com Agitadores Mecânicos

Os tanques estão presentes em todos os processos produtivos de uma indústria, desde o recebimento de matérias primas, até a etapa de armazenagem de produto final. Os tanques também podem ser responsáveis por etapas de mistura, podendo conter, para isso, impulsores mecânicos.

Os tanques de impulsores mecânicos são os que têm a finalidade de misturar soluções, como líquidos miscíveis e imiscíveis, agitações em meios bifásicos e trifásicos nesses meios onde pode ocorrer reações químicas e nos processos de suspensões. Esses equipamentos são formados por um vaso ou tanque com forma cilíndrica, um rotor que está fixado através de um eixo em um motor elétrico, acessórios de transferência de calor e chicanas (TERROM, 1986).

Existem muitos fatores que podem ser usados para classificar os tanques de armazenamento em medidores de formação, localização, nível de pressão, temperatura e funções ou operações da unidade a serem realizadas, cujo objetivo principal é agitar e misturar os fluidos (TORNEIROS, 2018).

Basicamente, as operações de mistura e agitação podem ser realizadas em equipamentos como dutos ou vasos. No primeiro caso, o fluxo se dá predominante em uma única direção. Já no segundo, o movimento do fluido ocorre por meio da circulação ou refluxo que move o fluido para todas as partes do vaso, como em tanques agitados por impulsores mecânicos (UHL e GRAY, 1966). Estes últimos foram o objeto de estudo deste trabalho.

De acordo com Pereira e Seguim (2017), os tanques trabalham com pressão até 15 psig e vasos com pressão acima deste valor conforme definições do API (American Petroleum Institute) e ASME (American Society of Mechanical Engineers). Segundo Pereira e Seguim (2017), sempre que possível deve-se utilizar tanques com seção circular, já que do ponto de vista de resistência mecânica a condição é mais favorável.

A metodologia empregada para a construção de tanques com impulsores mecânicos abrange diversos estudos, e sua projeção normalmente segue um padrão

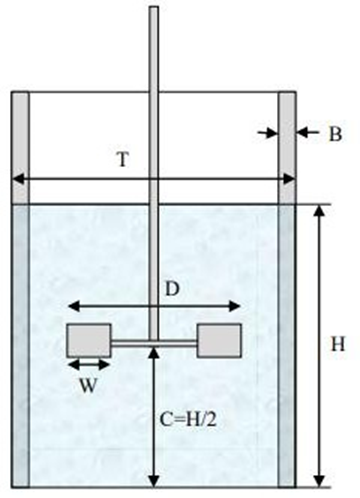

para que o processo de fabricação se torne algo mais simples e econômico. Um exemplo de projeção está demonstrado na Figura 2.2 (JAKOBSEN, 2008).

Figura 2.2. – Dimensões de um tanque com agitação.

Fonte: NUNHEZ et al., 2002

As relações geométricas relatadas na figura como padrões são:

D/T = 1/4 a 1/2, sendo 1/3 mais recomendado e comum;

H/T = 1;

C/T = 1/6 a 1/2, sendo 1/3 mais recomendado e comum;

B/T = 1/10 a 1/12;

W/D = 1/4 a 1/6.

Sendo:

B a largura da chicana;

C o espaço livre entre o fundo do tanque e o agitador;

D o diâmetro do agitador;

H a altura do nível do líquido;

W a largura da pá do agitador.

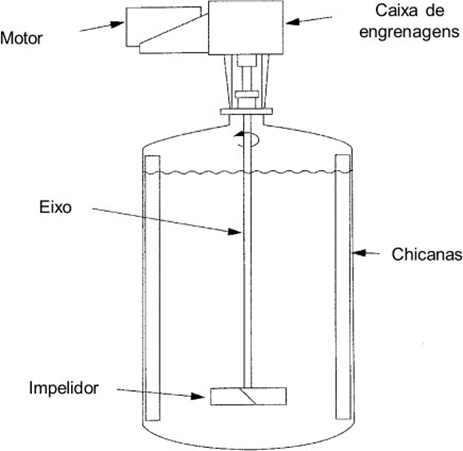

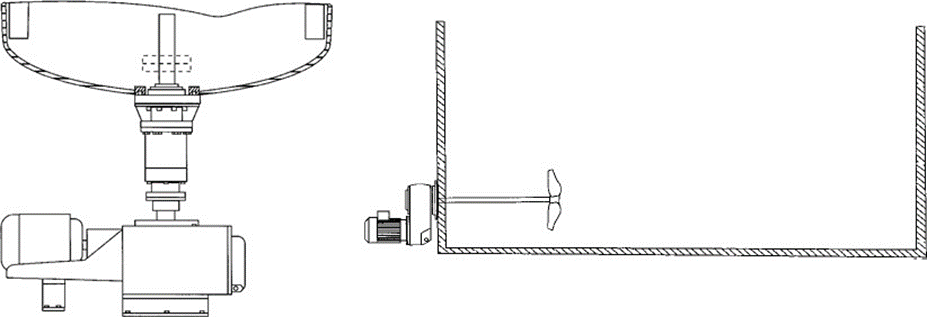

No caso de tanques de agitação, o formato cilíndrico vertical com agitador entrando pelo topo é o mais utilizado (Figura 2.3.), seguido do tanque cilíndrico

horizontal. Para processos que demandam tanques maiores, o formato retangular é o mais comum devido ao menor custo de construção (Kars-Jordan e Hiltunen, 2007). No entanto, o tanque retangular possui uma grande desvantagem, que é o fato de os cantos do tanque retangular criarem uma zona morta onde partículas solidas podem sedimentar. Contudo, este problema pode ser contornado através da instalação de filetes nos cantos do tanque, sendo a solução mais econômica. Outra possibilidade seria aumentar a potência de agitação no tanque para reduzir a sedimentação. De acordo com Paul, Atiemo-Obeng e Kresta (2004), os tanques com fundos côncavos são os que obtêm melhores resultados quando se trata da qualidade de suspensões.

Figura 2.3. – Representação de um tanque com impulsor centralizado.

Fonte: Adaptado de Atiemo-Obeng e Kresta (2004)

Em tanques altos, o impelidor pode ser instalado no fundo para reduzir o comprimento do eixo e melhorar a questão da estabilidade mecânica, podendo também ser instalado pelas laterais em tanques de grandes capacidades, como é ilustrado na Figura 2.4.

Figura 2.4. – Representação de tanques agitados pelo fundo e lateralmente.

Fonte: Adaptado de Atiemo-Obeng e Kresta (2004)

Vale salientar que as dimensões podem variar de acordo com o processo proposto e o fluido a ser utilizado, sendo que o uso de chicanas variadas e impulsores com pás em diferentes curvaturas podem exercer influência na eficácia do escoamento do fluido, e a quantidade imposta, bem como sua espessura podem entrar na análise de projeção de um tanque com impulsor mecânico.

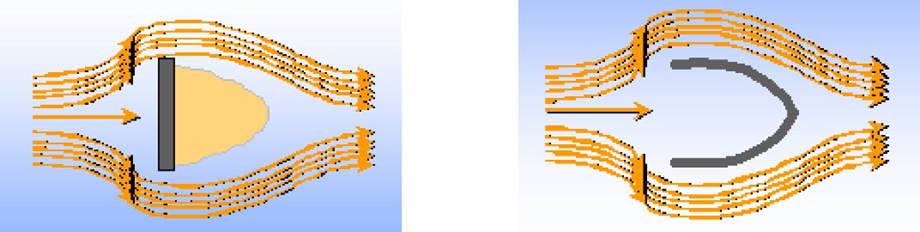

2.3. Impulsor Mecânico

Os impulsores mecânicos são os principais dispositivos utilizados para promover a agitação ou mistura dentro de tanques e podem ser divididos em dois grupos: os que promovem um fluxo axial dominante na saída em relação ao eixo do impulsor, chamados de impulsores axiais, e os que proporcionam fluxos predominantemente na direção radial, chamados de impulsores radiais (MCCABE, SMITH e HARRIOT, 2005; SZALAI et al., 2002).

Para regimes laminares (número de Reynolds menor ou igual a 10), recomenda-se a utilização de impelidores do tipo âncora ou do tipo helicoidal, como pode ser visualizado na Figura 2.5., por apresentarem a velocidade tangencial como um componente marcante e dependendo do impulsor apresenta um componente axial da velocidade. Sua estrutura compreende quase o diâmetro total do tanque, impulsionando o fluido para essa região, e, por tal característica em alguns casos possibilita a inutilização de chicanas. Sua utilização compreende fluidos com alta viscosidade (5000 cP), possui alto consumo de potência e são recomendados para homogeneização de resinas, mistura de líquidos viscosos, e dissolução de materiais sólidos em soluções viscosas (PRADA, 2015).

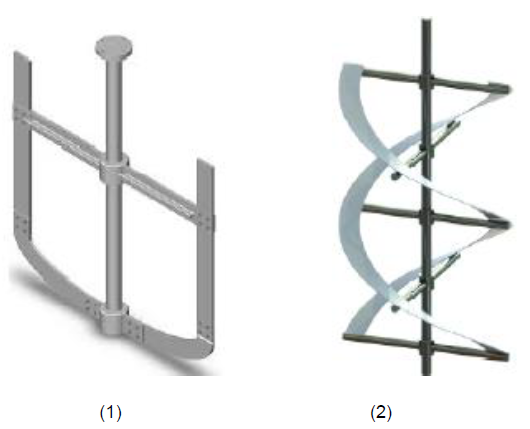

Figura 2.5. – Agitadores (1) Tipo Âncora; (2) Tipo Helicoidal.

Fonte: Post Mixing Optimizations and Solutions (2015)

Em regimes turbulentos (número de Reynolds maiores que 10000), os impulsores correspondem de 1/4 a 1/2 do diâmetro total do tanque, sendo o valor de 1/3 o mais usualmente utilizado (TATTERSON, 1991).

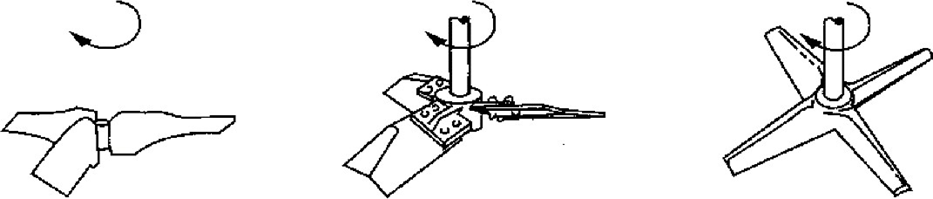

Os impelidores no regime turbulento são classificados pelo padrão de fluxo sendo axial ou radial, conforme apresenta-se na Figura 2.6. Podem variar sua estrutura, entre os quais os mais empregados e presentes na literatura são o impelidor naval, o de pás inclinadas, o do tipo Rushton e o do tipo Smith (PRADA, 2015).

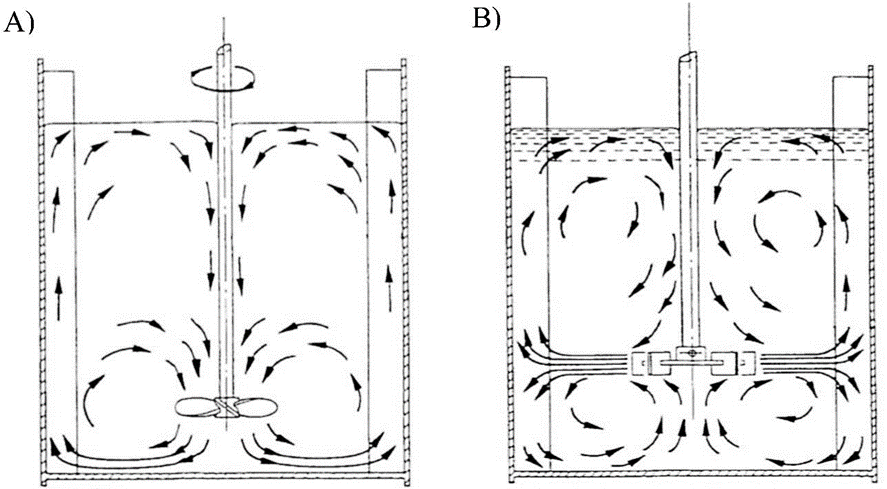

Figura 2.6. – (a) Fluxo Axial; (b) Fluxo Radial.

Fonte: Post Mixing Optimizations and Solutions (2015)

2.3.1. Impelidores de Fluxo Radial

Impelidores de fluxo radial são caracterizados por fluxos perpendiculares ao seu eixo, seu princípio de funcionamento é direcionar o fluxo contra as paredes do tanque, como demonstrado na Figura 2.6, e possuem alto consumo de potência.

Esses tipos de impelidores são empregados em fluidos de baixas até médias viscosidades. De acordo com Paul, Atiemo-Obeng e Kresta (2004) esses impulsores podem ser empregados em qualquer serviço de agitação que possua uma e múltiplas fases, sendo mais eficientes na dispersão de líquido-líquido e gás-liquido. Suas aplicações são diversificadas, estando presentes em processos com transferência de massa, dispersão de gases e de material sólido. Alguns exemplos desses impelidores são o de turbina de pás retas e os turbina de disco, como o do tipo Rushton ou o Smith.

Quando comparados com os impelidores axiais, os radiais promovem maior nível de cisalhamento e turbulência com menores valores de bombeamento. A descarga deste tipo de impelidor se dá de forma radialmente em direção às paredes do vaso conforme visualiza-se na Figura 2.7.

Figura 2.7. – Impelidor de fluxo predominantemente radial

Fonte: Coulson et al (1999)

Existem algumas alterações nos tipos de turbinas: lâminas retas, que geralmente funcionam a uma velocidade de 20-250 rpm; turbinas de disco têm muitas lâminas retas que podem aumentar a velocidade. Comparado com outros modelos, elas têm um melhor efeito de corte e o impelidor de facas côncavo requer menos energia do que outros modelos.

De acordo com Ghotli, Shah e Raman (2019), desde a primeira utilização da turbina de Rushton, em 1946, muitos impelidores com diferentes designs foram desenvolvidos. Um deles é o impelidor do tipo Smith. Embora muitos estudos tenham sido realizados com o intuito de avaliar a potência de turbinas de diferentes tipos, não foram encontrados na literatura trabalhos que se proponham a avaliar especificamente a potência de turbinas do tipo Smith.

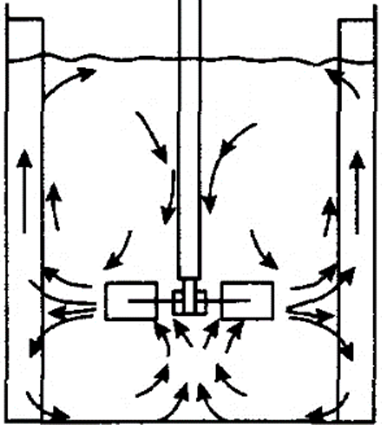

Este impulsor pode ser utilizado em processos com fluidos viscosos. Junker, Mann e Hunt (2000) realizaram um estudo onde foi realizada uma comparação dos tipos de impulsores Rushton e combinações de outros modelos em vasos de fermentação, onde foi utilizado água e glicerol como fluidos experimentais, e foi constatado que o impulsor CD-6 (tipo Smith) possui menor consumo de energia em relação aos impulsores Rushton.

De acordo com Junker, Mann e Hunt (2000), foi apresentado na Figura 2.8. o consumo de energia do agitador Smith em função de modelos de impulsores combinados e de Rushton a 30° C para os seguintes fluidos: água (Gráfico A) e glicerol (Gráfico B). Mesmo tendo todos estes dados disponíveis, a literatura não fornece um gráfico ou modelo de comparação do número de potência e do número de Reynolds do agitador Smith com os agitadores padrão Rushton.

Figura 2.8. – Consumo de energia da turbina tipo Smith (CD-6) em comparação a modelos de agitadores combinados e de padrão Rushton.

Fonte: Junker, Mann e Hunt (2000).

2.3.1.1 Impelidor tipo Rushton

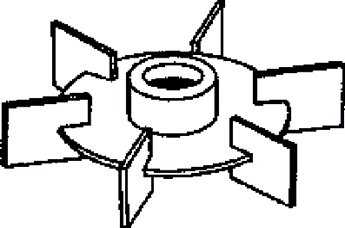

O impelidor tipo Rushton é construído com seis pás planas verticais fixadas a um disco, ilustrado na Figura 2.9. Possui fluxo predominantemente radial e de acordo com Kars-Jordan e Hiltunen (2007) é o tipo mais conhecido de impelidor. Geralmente é empregado em processos que requerem alta velocidade e mistura de fluidos de baixa viscosidade.

Figura 2.9. – Impelidor tipo Rushton

Fonte: Atiemo-Obeng e Kresta (2004)

2.3.1.2. Impelidor tipo Turbina com Pás Curvadas para Trás

O impelidor tipo turbina com pás curvadas para trás também possui seis pás, porém estas são curvadas conforme Figura 2.10. O fluxo é predominantemente radial e, de acordo com Atiemo-Obeng e Kresta (2004), o número de potência deste tipo pode ser até 20% menor que o impelidor tipo Rushton. A geometria das pás evita a deposição de material e é menos suscetível à erosão. Este tipo de impelidor é tipicamente aplicado em tratamento de resíduos, processamento de fibras e em indústrias de celulose e papel.

Figura 2.10. – Turbina com pás curvadas para trás.

Fonte: Atiemo-Obeng e Kresta (2004)

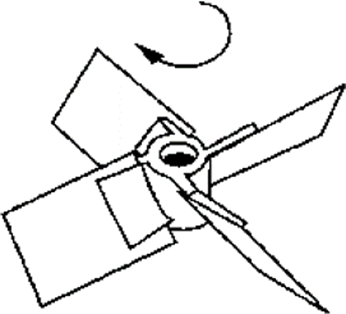

2.3.1.3. Impelidor tipo Smith

O impelidor tipo pás ocas ou Smith foi desenvolvido recentemente e, de acordo com Atiemo-Obeng e Kresta (2004). fornecem melhor dispersão de gás e maior capacidade de retenção de gás quando comparado ao impelidor tipo Rushton. O formato do impelidor Smith consiste em seis pás semicirculares ou parabólicas na seção transversal, o que possibilita maiores níveis de potência. A sua representação pode ser observada na Figura 2.11.

Figura 2.11. – Impelidor de pás ocas ou Smith

Fonte: Atiemo-Obeng e Kresta (2004)

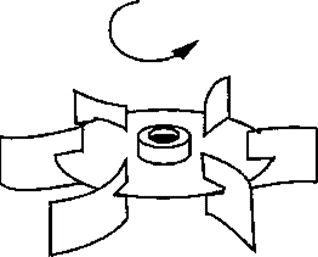

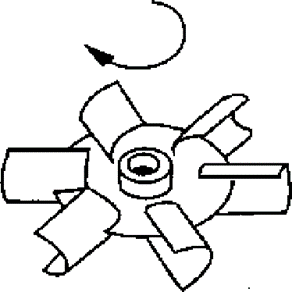

Segundo Kars-Jordan e Hiltunen (2007), as pás arredondadas do impelidor tipo Smith diminuíram consideravelmente a formação de cavidades compostas por gás atrás das pás, como pode ser observado na comparação da Figura 2.12. Essa característica aumenta consideravelmente a estabilidade do consumo da potência do impelidor Smith, tornando a energia que é transferida para o fluido quase constante.

Figura 2.12. – Comparação do fluxo de gás através da pá de uma turbina Rushton à esquerda e uma pá do impelidor Smith à direita.

Fonte: Kars-Jordan e Hiltunen (2007)

2.3.2.Impelidores de Fluxo Axial

Impelidores de fluxo axial são caracterizados por fluxos produzidos paralelamente ao eixo do impulsor. O fluxo é direcionado ao fundo do tanque como visualizado na Figura 2.13. Diferentemente dos impulsores de fluxo radial, possuem baixo consumo de potência e a agressão ao fluido dentro do tanque é reduzida.

Esses tipos de impulsores são utilizados para mistura de líquidos, suspensão de sólidos e processos com transferência de calor. Alguns exemplos desse tipo de impelidor são o de hélice naval, turbina de pás inclinadas e turbina de alto rendimento.

Figura 2.13. – Impelidor de fluxo predominantemente axial

Fonte: Coulson et al (1999)

2.3.2.1. Impelidor tipo Hélice Marinha

O impelidor mais antigo é o do tipo hélice marinha, exposto na Figura 2.14. Este é frequentemente aplicado em grandes tanques na posição lateral ou em pequenos tanques na posição superior.

De acordo com Harnby, Edwards e Nienow (1992), o impelidor tipo hélice marinha é utilizado para misturas de fluidos de baixa viscosidade, dispersão de gases em líquidos de baixa viscosidade, contato líquido-líquido e suspensão de sólidos em líquidos de baixa viscosidade.

Figura 2.14. – Impelidor tipo hélice marinha

Fonte: Atiemo-Obeng e Kresta (2004)

2.3.2.2. Impelidor tipo de pás inclinadas

O segundo impelidor do tipo axial mais comum é o de pás inclinadas, conforme Figura 2.15. Este é mais leve que o tipo hélice marinha para um mesmo diâmetro e suas pás podem estar posicionadas com ângulos entre 10 e 90°, sendo o mais comum 45° segundo Paul, Atiemo-Obeng e Kresta (2004). Geralmente empregado para mistura de líquidos de baixa a média viscosidade, o impelidor de lâminas inclinadas pode ser considerado um impelidor de fluxo misto devido às componentes de velocidade axial e radial geradas nestas condições.

Figura 2.15. – Impelidor tipo pás inclinadas

Fonte: Atiemo-Obeng e Kresta (2004)

2.3.2.3. Impelidor tipo Hydrofoil

Os impelidores Hydrofoil foram desenvolvidos para serviços onde se deseja uma combinação de fluxo axial e baixo cisalhamento. De acordo com Paul, Atiemo- Obeng e Kresta (2004), estes tipos de impelidores possui de três a quatro pás cônicas curvadas. O ângulo na ponta da lâmina é menor do que no cubo, gerando um passo constante ao longo do comprimento das pás. O formato possibilita a redução do número de potência e maior fluxo por unidade de potência quando comparada com o impelidor de pás inclinadas e com menor formação de vórtices. Exemplos de impelidores Hydrofoil podem ser observados na Figura 2.16.

Figura 2.16. – Impelidores tipo Hydrofoil

Fonte: Atiemo-Obeng e Kresta (2004)

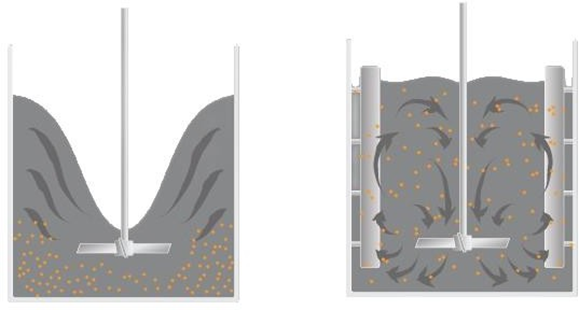

2.4. Chicanas

As chicanas são acessórias normalmente localizados na direção longitudinal no tanque, podendo ser fixados por uma haste. São utilizadas para impedir a formação de um vórtice ao redor do impulsor e têm função de colaborar com a transferência do fluido no interior do tanque, como demonstrado na Figura 2.17. Seu uso resulta na quebra do movimento circular do líquido, potencializa a movimentação axial e eleva a taxa de mistura (CIOFALO et al., 1996).

Figura 2.17. – Demonstração do tanque com e sem chicanas.

Fonte: https://dynamixinc.com/baffled-by-baffles/

A formação de um vórtice apresentada na Figura 2.18. pode causar baixa eficiência na mistura, estratificação do material e concentração de material particulado em áreas ao decorrer do tanque.

Figura 2.18. – Demonstração da formação de vórtice.

Fonte : McCabe, Smith, Harriott, (2005).

Tendo em vista algumas características das chicanas, seu uso não é recomendável para processos onde as espécies são suscetíveis ao cisalhamento, e para fluidos muito viscosos, como em reações de polimerização devido à quebra das partículas, ou em processos com a utilização de microrganismos.

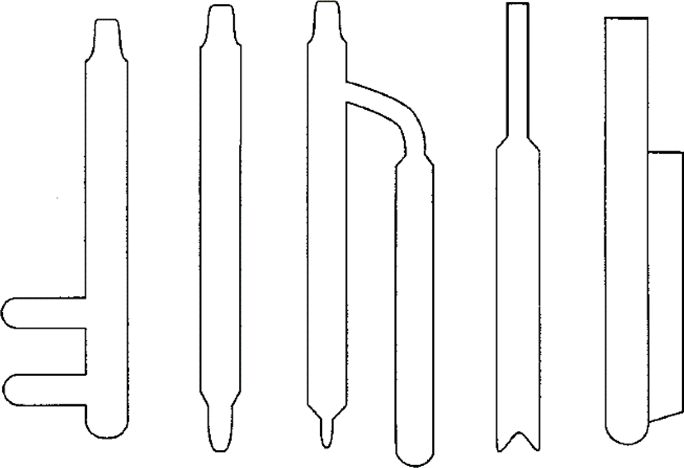

A configuração padrão de instalação de chicanas consiste em quatro placas verticais com largura de 8 a 10% do diâmetro do tanque (Kars-Jordan e Hiltunen 2007). Há vários tipos de chicanas que podem ser utilizados em processos industriais, dependendo da necessidade (Figura 2.19.). Atualmente, as chicanas verticais são amplamente utilizadas em tanques de mistura, porém há vários outros tipos que podem ser utilizados, como chicanas com orifícios em sua extensão, horizontais, em formato ”T’’, entre outros.

Figura 2.19. – Vista lateral de chicanas

Fonte: Atiemo-Obeng e Kresta (2004)

2.5. Potência

Um dos principais objetivos de um tanque com agitação e mistura é a determinação da potência requerida pelo motor para que o impulsor mecânico promova o grau de agitação ou mistura desejado.

Portanto, pelo teorema Pi de Buckingham, o consumo de energia é baseado em fatores como viscosidade, densidade, rotação, diâmetro do tanque, diâmetro do impulsor, altura e largura das pás, altura de fluido, de acordo com a Equação 2.1 , para tanques que seguem a correlação estabelecida por Rushton et al. em 1950 (KERN, 1950).

P = f (ρ, μ, N, g, Dt , Da, W, H) (2.1)

De acordo com os estudos de Devi e Kumar (2016), os tanques de agitação de fase gás-líquido são amplamente empregados em diversas industriais de processos com o intuito de efetuar reações bifásicas gás-liquido.

A característica de fluido dinâmica nesses tipos de equipamentos geralmente é entendida pelo mecanismo de interação entre as fases gás-líquido em termos de transferência de massa. Segundo Devi e Kumar (2016), a transferência de massa depende de diversos fatores como a quantidade de impelidores, velocidade superficial do gás e velocidade do impelidor. Um outro parâmetro importante para o projeto de um reator de tanque agitado multifásico é a potência consumida pelo agitador, o qual é influenciado pelas propriedades físicas dos fluidos, parâmetros de operação e parâmetros geométricos.

Devi e Kumar (2016) tiveram como objetivo principal comparar o coeficiente de transferência de massa (kLa) e a capacidade de consumo de potência em um tanque agitado com impelidores de lâminas curvadas e Rushton, utilizando modelo numérico computacional Euleriano-Euleriano multifásico para um e dois impelidores. Foram realizadas análises comparativas para diferentes condições de contorno e modelos de transferência de massa para assegurar a validade dos dados. Os valores globais de coeficiente de transferência de massa se mostraram maiores no impelidor de lâminas curvadas do que no Rushton para os cenários de um e dois impelidores. O impelidor de pás curvadas também demonstrou maior capacidade de consumo de potência do que o Rushton, respectivamente 16% e 34% para um e dois impelidores.

Em resumo, o tanque agitado com impulsor de lâminas curvadas mostrou-se 8,14% mais eficiente quando utilizado um impelidor e 21,93% mais eficiente para dois impelidores comparado ao Rushton.

2.6. Regime de escoamento

O número de Reynolds é o parâmetro adimensional que fornece as condições do tipo de regime, estabelecendo uma razão entre as forças inerciais por unidade de volume e as forças viscosas por unidade de volume (FREIRE, 1990).

No estado turbulento, os fenômenos físicos e químicos vão mudar essencialmente. A turbulência é o estado de movimento fluido em que a velocidade flutua nas três direções do espaço ao longo do tempo. Essas flutuações refletem nas camadas complexas e as interações dos elementos estruturais, em diversas formas e tamanhos (como vórtice). Nos dias atuais não existe uma maneira totalmente aceita de modelar os fluxos turbulentos (EDWARD, VICTOR e SUZANNE, 2004).

Ainda há turbulência representando o estado de caos em números de Reynolds mais altos. Nesse estado de fluxo, as flutuações da velocidade são tão rápidas que a força inercial excede a força viscosa. Portanto, a viscosidade e a difusividade molecular tornam-se irrelevantes. No trecho de turbulência completa, o coeficiente de arrasto (por exemplo, coeficiente de atrito) possui valor constante aproximado (SZALAI et al., 2002).

A turbulência pode ser um recurso para otimizar o fenômeno de troca de calor, mecanismos de transferência e reação de massa, porque reduz a ocorrência de áreas mortas e aumenta o contato intramolecular. Mas a separação do fluido sob estado turbulento requer um gradiente de pressão muito maior sendo necessário em regime laminar; isso se deve à quantidade de energia dissipada ser relativamente grande (FREIRE, 1990).

3. MATERIAL E MÉTODO

3.1. Equipamentos e acessórios

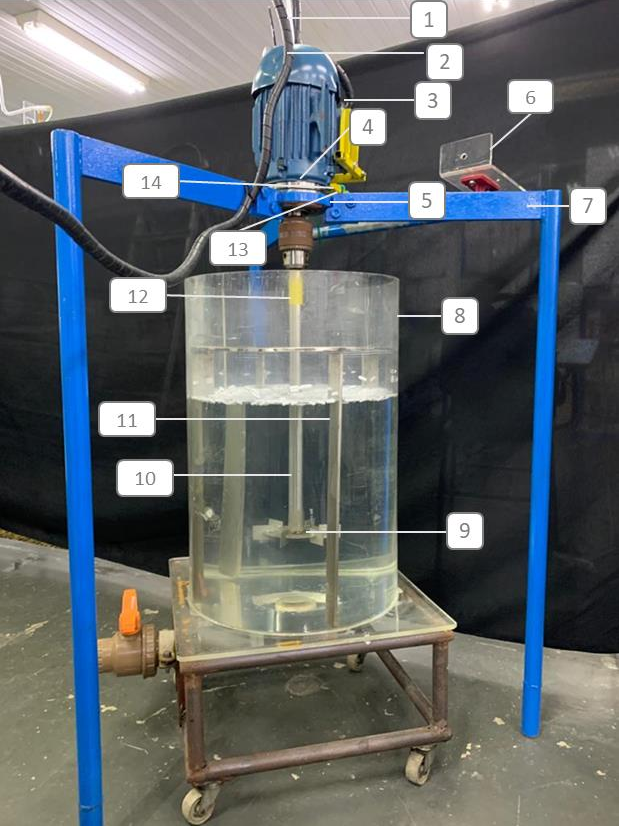

Foi utilizada uma unidade piloto para a elaboração dos experimentos do presente estudo, projetada e construída no Laboratório de Operações Unitárias da Universidade Santa Cecília como representado na Figura 3.1.

Figura 3.1.- Unidade experimental de um tanque com impulsor mecânico em escala piloto. 1) Suporte do fio; 2) Fio do motor e do inversor de frequência; 3) Motor ; 4) Rolamento; 5) Mancal de rolamento; 6) Base do dinamômetro; 7) Suporte do conjunto mancal/ rolamento/ motor; 8) Tanque; 9) Impulsor mecânico; 10) Eixo do impulsor; 11) Chicana; 12) Fita refletora para medida da rotação por tacômetro; 13) Braço fixo à base do motor em balanço, do centro do eixo até o ponto de conexão com o dinamômetro; 14) Corda de conexão do braço ao dinamômetro.

Além dos apresentados descritos na Figura 3.1, também foram utilizados para realização do procedimento experimental: (a) tacômetro e (b) inversor de frequência para controle da rotação do motor.

3.2. Procedimento experimental

3.2.1. Classificação da solução

As soluções utilizadas para a realização do estudo foram água e solução aquosa com sacarose a 20%.

Empregou-se para a realização dos ensaios a metodologia de manter o líquido, alternando os impulsores e as medidas de distância de medição pelo dinamômetro.

3.3. Calibração do equipamento

Antes da realização dos ensaios experimentais no equipamento, foi necessário estipular os limites de unidades dos instrumentos utilizados através de uma calibração, verificando a operacionalização do equipamento, seu range de operação e estipulando a melhor forma de se obter os resultados do estudo. Tais observações foram realizadas através da operação com água, a fim de se prevenir alguns desvios.

Desvios como o borbulhamento da solução foram visualizados a partir de uma determinada rotação. Foi necessário realizar os procedimentos em duas unidades. Na primeira unidade, foram obtidos assim valores de compreendem o range de 100 rpm até 1000 rpm, que foi inutilizada devido a um desvio em um dos experimentos. Na segunda unidade, os experimentos limitaram-se à faixa de 200 rpm até 700 rpm pela operação do inversor de frequência da unidade.

Foi considerada a temperatura de operação de 30ºC tendo em vista o material cilíndrico de constituição do tanque.

O motor do impulsor e o inversor de frequência foram ligados, e assim, após a estabilização do sistema e as medições das variáveis determinadas, realizou-se a coleta dos dados.

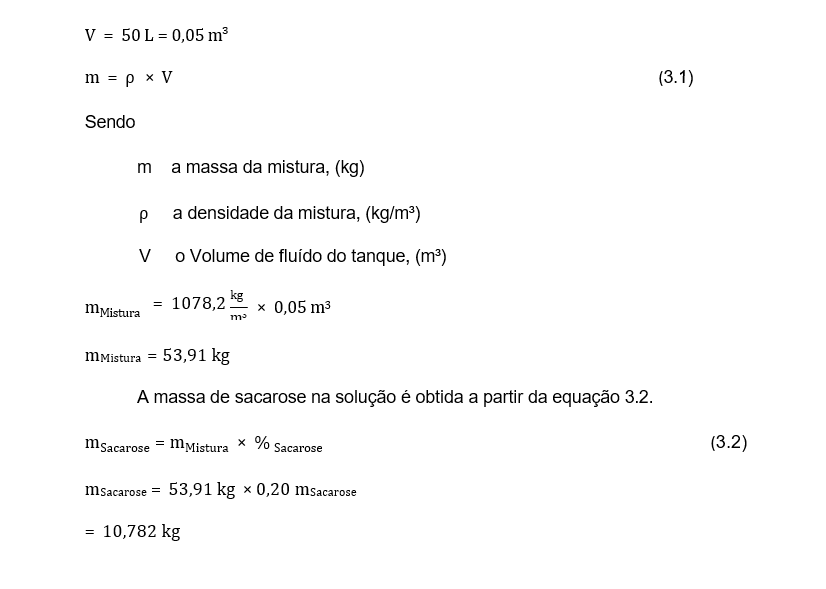

3.4. Preparação da solução

Para a realização do experimento com a água foi utilizado o volume de 50 L de água filtrada. Já para a solução aquosa de sacarose a 20% em massa, foi foram determinadas as massas por meio do cálculo a seguir.

Tabela 3.1. – Propriedades físicas de soluções frias a 30°C. Fonte: Green and Perry (2008)

Propriedade Densidade (kg/m³) Viscosidade (cP) Água 995,647 kg/m³ 1078,2 kg/m³ Sacarose 0,85 cP 1,51 cP

Portanto, a solução aquosa de sacarose a 20% foi constituída de aproximadamente 10,782 kg de sacarose e 43,128 kg de água filtrada.

3.5. Ensaios experimentais

3.5.1. Determinação da Potência

Em primeiro momento, foram realizados 10 ensaios, com rotações do impulsor de 100 rpm a 1000 rpm, sendo que em cada rotação, medidas experimentalmente pelo tacômetro, foram determinadas as forças de deslocamento em três distâncias do braço acoplado ao motor através do dinamômetro.

Foram estabelecidas para a realização do procedimento etapas para que o experimento fosse feito de forma padronizada, conforme a sequência:

1) Verificação e posicionamento do impulsor a ser utilizado;

2) Acionamento do motor do impulsor;

3) Acionamento do inversor de frequência;

4) Aumento da frequência do impulsor;

5) Medição através do tacômetro para estabelecimento da rotação prevista;

6) Aferição pelo dinamômetro da força exercida através de conectores ligados ao braço do motor em diferentes distâncias.

Os passos 4/5/6 foram realizados sucessivamente para as rotações estipuladas em cada o experimento proposto.

Os dados obtidos foram dispostos em tabelas para que fosse possível a determinação da potência empregada, a diferentes valores de rotações, mudanças de fluidos e com os dois tipos de impulsores empregados (turbina de Rushton e turbina Smith).

De acordo com Moraes Júnior e Silva de Moraes (2017), a Equação 3.3 é utilizada para a determinação da potência consumida a partir das forças medidas em um braço mecânico.

Pot = 2. π. b. N (3.3)

Em que

Pot é a potência consumida do motor elétrico, (J/s)

b é a distância do ponto medido até o centro do motor, (m) e

N é o número de rotações do eixo, (rps)

Após a determinação da potência consumida nos três pontos do braço mecânico, foi realizada uma média aritmética entre as três potências. O número de Reynolds pode ser determinado também, através da equação 3.4, definida por Moraes Júnior e Silva de Moraes (2017).

Sendo

NRe o número de Reynolds para uma determinada rotação, adimensional

D o diâmetro do impulsor, (m)

N o número de rotações do eixo, (rps)

ρ a densidade do fluido utilizado, (kg/m³)

μ a viscosidade do fluido utilizado, (kg/(m.s))

O número de potência também pode ser determinado, de acordo com a equação 3.5, definida por Moraes Júnior e Silva de Moraes (2017).

Em que

∅ é o número de potência do impulsor mecânico, adimensional

D é o diâmetro do impulsor, (m)

N é o número de rotações do eixo, (rps)

ρ é a densidade do fluido utilizado, (kg/m³)

Pot é a potência consumida pelo motor elétrico, (J/s).

Após estes cálculos, foi possível realizar a correlação do número de potência versus número de Reynolds.

4. RESULTADOS E DISCUSSÃO

4.1. Ensaios Experimentais

Nas Tabelas 4.1 e 4.2 são apresentados os resultados dos ensaios para determinação das forças obtidas para a solução aquosa de sacarose a 20% em massa, para ambos os impulsores Smith e Rushton, respectivamente.

Tabela 4.1. – Ensaios de força de deslocamento de braço mecânico para impulsor Smith.

Impulsor Smith Braço 1 = 350 mm Braço 2 = 450 mm Braço 3 = 550 mm Rotação Teórica (rpm) Rotação Medida (rpm) Rotação Medida (rps) F1 (N) F2 (N) F3 (N) 100 104,2 1,74 0,43 0,39 0,38 200 204,30 3,41 0,80 0,74 0,71 300 301,40 5,02 2,02 1,42 1,14 400 400,20 6,67 3,08 2,38 2,05 500 504,60 8,41 4,78 3,65 3,15 600 604,00 10,07 6,93 5,06 4,45 700 703,10 11,72 8,98 6,94 5,80 800 803,00 13,38 11,30 9,18 7,50 900 901,50 15,03 15,10 11,70 9,84 1000 1000,00 16,67 18,39 14,22 11,43

Tabela 4.2. – Ensaios de força de deslocamento de braço mecânico para impulsor Rushton.

Impulsor Rushton Braço 1 = 350 mm Braço 2 = 450 mm Braço 3 = 550 mm Rotação Teórica (rpm) Rotação Medida (rpm) Rotação Medida (rps) F1 (N) F2 (N) F3 (N) 100 104,2 1,74 0,67 0,47 0,4 200 203,10 3,39 1,45 1,07 0,82 300 307,50 5,13 3,06 2,41 2,02 400 405,70 6,76 5,25 4,03 3,25 500 500,20 8,34 7,60 5,90 4,86 600 600,70 10,01 10,20 7,89 6,42 700 704,20 11,74 12,42 10,13 8,27 800 804,80 13,41 15,17 12,10 9,60 900 901,60 15,03 16,90 12,92 10,99 1000 1000,00 16,67 18,60 14,41 11,61

Nas tabelas 4.3. e 4.4. são apresentados os resultados dos ensaios para determinação das forças obtidas para água, para ambos os impulsores Smith e Rushton, respectivamente.

Tabela 4.3. – Ensaios de força de deslocamento de braço mecânico para impulsor Smith (1)

Impulsor Smith Braço 1 = 200 mm Braço 2 = 250 mm Braço 3 = 300 mm Rotação Teórica (rpm) Rotação Medida (rpm) Rotação Medida (rps) F1 (N) F2 (N) F3 (N) 200 201,60 3,36 1,19 1,03 0,82 300 300,00 5,00 2,25 2,20 1,80 400 399,10 6,65 4,78 3,81 3,10 500 500,90 8,35 7,50 5,90 4,72 600 600,30 10,01 10,58 8,20 6,72 700 700,40 11,67 14,54 11,26 9,26

Tabela 4.4. – Ensaios de força de deslocamento de braço mecânico para impulsor Rushton (1)

Impulsor Rushton Braço 1 = 200 mm Braço 2 = 250 mm Braço 3 = 300 mm Rotação Teórica (rpm) Rotação Medida (rpm) Rotação Medida (rps) F1 (N) F2 (N) F3 (N) 200 200,05 3,33 2,50 1,90 1,50 300 300,00 5,00 4,65 3,82 3,15 400 400,60 6,68 7,90 6,20 5,25 500 499,50 8,33 12,01 9,40 8,05 600 601,60 10,03 16,12 12,40 10,90 700 699,70 11,66 20,80 16,65 13,70

(1) O range de aplicabilidade das rotações diminuiu devido à falta de disponibilidade do primeiro equipamento. O segundo equipamento e seus acessórios, apesar de possuírem maiores limitações físicas para a rotação, são bastante similares ao primeiro.

4.2. Determinação da Média Aritmética da Potência por Rotação

Através das forças obtidas nas Tabelas 4.1., 4.2., 4.3. e 4.4., com a aplicação da equação 3.3., foi possível obter os resultados mostrados nas Tabelas 4.5., 4.6.,4.7. e 4.8., apresentando-se, por fim, a média da potência em cada posição do braço mecânico.

Tabela 4.5. – Potências por rotação para água com Impulsor Smith.

Impulsor Smith Rotação Teórica (rpm) Rotação Medida (rpm) Potência 1 (J/s) Potência 2 (J/s) Potência 3 (J/s) Média Potência (J/s) 200 201,60 5,025 5,436 5,193 5,218 300 300,00 14,137 17,279 16,965 16,127 400 399,10 39,955 39,808 38,868 39,544 500 500,90 78,681 77,370 74,275 76,775 600 600,30 133,019 128,870 126,732 129,540 700 700,40 213,289 206,468 203,754 207,837

Tabela 4.6. – Potências por rotação para água com Impulsor Rushton.

Impulsor Rushton Rotação Teórica (rpm) Rotação Medida (rpm) Potência 1 (J/s) Potência 2 (J/s) Potência 3 (J/s) Média Potência (J/s) 200 200,05 10,475 9,951 9,427 9,951 300 300,00 29,217 30,002 29,688 29,636 400 400,60 66,282 65,024 66,072 65,793 500 499,50 125,643 122,923 126,323 124,963 600 601,60 203,110 195,298 206,008 201,472 700 699,70 304,813 304,996 301,150 303,653

Tabela 4.7. – Potências por rotação para sacarose 20% com Impulsor Smith.

Impulsor Smith Rotação Teórica (rpm) Rotação Medida (rpm) Potência 1 (J/s) Potência 2 (J/s) Potência 3 (J/s) Média Potência (J/s) 100 104,2 1,642 1,915 2,281 1,946 200 204,30 5,990 7,124 8,354 7,156 300 301,40 22,315 20,168 19,790 20,758 400 400,20 45,178 44,884 47,252 45,771 500 504,60 88,404 86,792 91,548 88,915 600 604,00 153,415 144,022 154,806 150,748 700 703,10 231,414 229,942 234,875 232,077 800 803,00 332,576 347,376 346,871 342,274 900 901,50 498,930 497,042 510,919 502,297 1000 1000,00 674,029 670,102 658,321 667,484

Tabela 4.8 – Potências por rotação para sacarose 20% com Impulsor Rushton.

Impulsor Rushton Rotação Teórica (rpm) Rotação Medida (rpm) Potência 1 (J/s) Potência 2 (J/s) Potência 3 (J/s) Média Potência (J/s) 100 104,2 2,559 2,308 2,401 2,422 200 203,10 10,794 10,241 9,592 10,209 300 307,50 34,488 34,922 35,776 35,062 400 405,70 78,066 77,046 75,942 77,018 500 500,20 139,333 139,071 140,014 139,473 600 600,70 224,571 223,345 222,118 223,345 700 704,20 320,564 336,160 335,423 330,716 800 804,80 447,476 458,896 444,990 450,454 900 901,60 558,467 548,931 570,693 559,364 1000 1000,00 681,726 679,055 668,688 676,490

4.3. Determinação do Número de Potência por Rotação

Através da equação 3.5. e considerando dos diâmetros dos impulsores disponíveis na Tabela 4.11., foi possível determinar o número de potência por rotação a partir da média das potências consumidas nas três regiões do braço mecânico.

Tabela 4.9. – Número de Potência para Impulsor Smith em sacarose 20% e água.

Número de Potência Rotação Teórica (rpm) Sacarose 20% Água 100 9,28 – 200 4,53 3,72 300 4,09 3,48 400 3,85 3,63 500 3,73 3,57 600 3,69 3,5 700 3,6 3,53 800 3,56 – 900 3,69 – 1000 3,6 –

Tabela 4.10. – Número de Potência para Impulsor Rushton em sacarose 20% e água.

Número de Potência Rotação Teórica (rpm) Sacarose 20% Água 100 11,55 – 200 6,57 7,26 300 6,51 6,41 400 6,22 5,97 500 6,01 5,86 600 5,55 5,4 700 5,1 5,17 800 4,66 – 900 4,11 – 1000 3,65 –

4.4. Determinação do Número de Reynolds por Rotação

Através da Equação 3.4. e das propriedades físicas dos fluidos, disponíveis na Tabela 3.1., foi possível determinar o número de Reynolds por rotação.

Tabela 4.11. – Diâmetros dos impulsores a partir da correlação de projetos de Rushton.

Tipo de Impulsor Diâmetro (cm) Impulsor Smith 13,3 Impulsor Rushton 13,3

Tabela 4.12. – Número de Reynolds para Impulsor Smith em sacarose 20% e água.

Número de Reynolds Rotação Teórica (rpm) Sacarose 20% Água 100 20956,83 – 200 41089,06 66513,9 300 60617,93 98979,03 400 80488,7 131675,09 500 101485,75 165261,97 600 121477,2 198058,03 700 141408,31 231083,03 800 161500,32 – 900 181310,75 – 1000 201121,19 –

Tabela 4.13. – Número de Reynolds para Impulsor Rushton para solução aquosa de sacarose 20%.

Número de Reynolds Rotação Teórica (rpm) Sacarose 20% Água 100 20956,83 – 200 40847,71 66002,51 300 61844,77 98979,03 400 81594,87 132169,99 500 100600,82 164800,08 600 120813,5 198485,94 700 141629,54 230852,08 800 161862,33 – 900 181330,87 – 1000 201121,19 –

4.5. Correlação de Número de Potência e Número de Reynolds

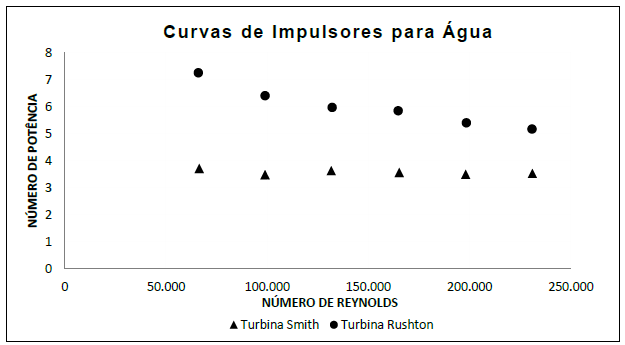

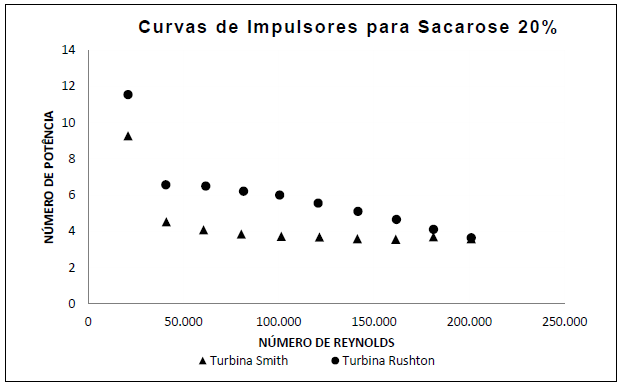

A partir dos dados apresentados, foi possível realizar a correlação de número de potência e número de Reynolds para os impulsores Smith e Rushton, conforme mostra-se nos Gráficos 4.1. e 4.2.

Gráfico 4.1. – Correlação de número de potência e número de Reynolds para água.

Gráfico 4.2. – Correlação de número de potência e número de Reynolds para sacarose à 20% em massa.

5. CONCLUSÃO E SUGESTÕES

Nas condições dos experimentos, o presente estudo permitiu concluir as afirmações listadas na sequência.

a. Conforme a distância de medida das forças atuantes no braço mecânico diminuía, a força totalizada aumentava. Esse comportamento se originou da força centrífuga ser maior quando a medição estivesse mais perto do centro da rotação, no caso do motor.

b. Para as diferentes rotações, as médias das potências determinadas pelas forças medidas pelo impulsor Smith se mostram menor, comparado ao impulsor Rushton, considerados números de Reynolds aproximados para ambos fluidos utilizados.

c. Uma vez que o fluido contido no tanque é substituído por água para a solução aquosa de sacarose a 20% em massa, há um notável aumento na potência consumida pelo motor. Vale ressaltar que as propriedades físicas da sacarose são relativamente maiores, principalmente a viscosidade, em relação às propriedades da água, sendo esse um fator crítico para o aumento da variável em questão.

d. O impulsor Smith mostrou-se dinamicamente uma opção mais viável quando pautadas questões como o consumo de energia se comparado ao impulsor Rushton. Portanto, dessa forma, pode exercer a mesma função, apresentando melhor eficiência de mistura, em processos onde é requerido.

Visando a continuidade dessa linha de pesquisa, sugere-se:

a. Ampliar o estudo da influência do impulsor Smith em fluidos de alta viscosidade e não-newtonianos, realizando a correlação de número de potência versus número de Reynolds para futuros dimensionamentos de tanques de mistura.

b. Projetar um equipamento que possua maior range de atuação quando relacionado à frequência, capaz de gerar um maior número de rotações para fluidos com altas viscosidades.

c. Avaliar novas metodologias de medição de força no braço mecânico acoplado ao motor, para melhorar a acuracidade dos dados obtidos, evitando medições de força que ultrapassem ou estejam menores que o ângulo ideal de 90 graus.

d. Definir linha de pesquisa para utilização destes equipamentos em unidades de tratamentos de resíduos em misturas sólido/líquido ou de efluentes.

e. Determinar o range de operacionalização da mistura sem a interferência da aeração no fluido utilizado.

6. REFERÊNCIAS BIBLIOGRÁFICAS

(1) ROSA, Vitor da Silva. Transferência de calor e scale-up de tanques com impulsores mecânicos em operação com fluidos não-Newtonianos. 2017. 197

Tese (Doutorado) – Engenharia Química, Escola Politécnica da Universidade de São Paulo, São Paulo, 2017.

(2) JUNKER, BETH H.; MANN, ZORINA; HUNT, GEORGE. Retrofit of CD-6 (Smith) Impeller in Fermentation Vessels. New Jersey: Merck Research Laboratories. 2000

(3) L, Huiwen.; GHOTLI, R. Afshar; SHAH, R. S. S. Raja Ehsan; RAMAN, A.A.A.. EFFECT OF DISC-BLADE INTERCEPTING ANGLE ON MIXING PERFORMANCE IN A MULTIPHASE STIRRED VESSEL. Brazilian Journal Of Chemical Engineering, [S.L.], v. 36, n. 2, p. 811-821, Jun. 2019. FapUNIFESP (SciELO). http://dx.doi.org/10.1590/0104-6632.20190362s20180268. Disponível em: https://www.scielo.br/pdf/bjce/v36n2/0104-6632-bjce-36-02- 0811.pdf. Acesso em: 26 Ago. 2020.

(4) PEREIRA, FLÁVIO N.; SEGUIM, MANOEL C. Projetos químicos e petroquímicos. 3 ed. Santos: Editora Comunicar. 2017

(5) LIU, Baoqing; ZHENG, Yijun; CHEN, Mingqiang; CHEN, Xiaoge; JIN, Zhijiang. CFD simulation of the mixing and dispersing of floating particles in a viscous system. Brazilian Journal Of Chemical Engineering, [S.L.], v. 34, n. 4, p. 1175- 1189, Out. 2017. FapUNIFESP (SciELO). http://dx.doi.org/10.1590/0104- 6632.20170344s20160379. Disponível em: https://www.scielo.br/pdf/bjce/v34n4/1678-4383-bjce-34-04-1175.pdf. Acesso em: 26 Ago. 2020.

(6) SILVA, Antônio Conceição Alves. INFLUÊNCIA DO DRAFT TUBE EM SISTEMAS MECANICAMENTE AGITADOS PARA HOMOGENEIZAÇÃO DE POLPA DE CALCÁRIO CONTENDO PARTÍCULAS FINAS. 2014. 198 f. Dissertação (Mestrado) – Curso de Engenharia Mecânica, Universidade Santa Cecília, Santos, 2014. Disponível em: https://unisanta.br/arquivos/mestrado/mecanica/dissertacoes/dissertacao_ant onio_conceicao.pdf. Acesso em: 26 ago. 2020.

(7) MCCABE, Warren; SMITH, Julian; HARRIOTT, Petter. UNIT OPERATIONS OF CHEMICAL ENGINEERING. McGraw Hill Editora, 2001.

(8) JUNIOR, Celso; CEKINSKI, Efraim; NUNHEZ, José; URENHA, Luiz. AGITAÇÃO E MISTURA NA INDÚSTRIA. Rio de Janeiro: LTC – Livros Técnicos e Científicos EditoraS.A, 2012.

(9) TATTERSON, G. B. SCALEUP AND DESIGN OF INDUSTRIAL MIXING PROCESSES. 2 ed. Estados Unidos: Gary Tatterson, 2003.

(10) NUNHEZ, J. R.; JOAQUIM JR., C. F.; CEKINSKI, E.; URENHA, L. C.AGITAÇÃO E MISTURA NA INDÚSTRIA. Notas do Curso de Extensão, Unicamp, 13-15 de agosto, 2002.

(11) CIOFALO, M.; BRUCATO, A.; GRISAFI, F.; TORRACA, N. TURBULENT FLOW IN CLOSED AND FREE-SURFACE UNBAFFLED TANKS STIRRED BY RADIAL IMPELLERS. Chem. Eng. Sci., v. 51, p. 3557-3573, 1996.

(12) SATO, ARMANDO K. Projeto de um tanque de armazenamento atmosférico com teto flutuante para estocagem de gasolina. 71f. Trabalho de Conclusão de Curso, Universidade Estadual Paulista. 2015

(13) MVULIRWERNANDE, SILAS; WEHN, UTA. Dynamics of water innovation in African cities: Insights from Kenya, Ghana and Mozambique. Holanda. Publicado por Elsevier Ltd. 2020

(14) NAGATA, S. MIXING: PRINCIPLES AND APPLICATIONS: HALSTED PRESS, 1975.

(15) NUNHEZ, J. THE INFLUENCE OF GEOMETRIC FACTORS ON THE OPTIMUM DESIGN OF STIRRED TANK REACTORS. TESE (DOUTORADO): THE UNIVERSITY OF LEEDS, 1994.

(16) POST MIXING OPTIMIZATIONS AND SOLUTIONS. THE CONSULTING SERVICES IN MIXING.http://www.postmixing.com/mixing%20forum/impellers/impellers.htm, 2020.

(17) PRADA, Ronald Jaimes. OBTENÇÃO DE CORRELAÇÕES DE NUSSELT EM REATORES DE TANQUE AGITADO ATRAVÉS DA FLUIDODINÂMICA COMPUTACIONAL (CFD). 2015. 160 f. Tese (Doutorado) – Curso de Engenharia Química, Engenharia Química, Universidade Estadual de Campinas, Campinas, 2015.

(18) HICKS,R.W. et al. HOW TO DESIGN AGITATORS FOR DESIRED PROCESS RESPONSE. Chemical Engeneering, pg 102-119. 1976.

(19) KARCZ, Joanna; MAJOR, Marta. AN EFFECT OF A BAFFLE LENGTH ON THE POWER CONSUMPTION IN AN AGITATED VESSEL. Chemical Engineering And Processing: Process Intensification, [S.L.], v. 37, n. 3, p. 249- 256, Maio 1998. Elsevier BV. http://dx.doi.org/10.1016/s0255-2701(98)00033-6.

(20) NOGUEIRA, A.; GOMEZ, J. L.; CEKINSKI, E. Estudo de CFD sobre a influência da configuração da chicana em tanques de mistura. XX Congresso Brasileiro de Engenharia Química (COBEQ), Florianópolis – Santa Catarina. 2014

(21) CHHABRA, R. P. E RICHARDSON, J. F., Non-newtonian flow and applied rheology. Engineering applications, Editora Butterworth-Heinemann, 2ª Ed. (2011);

(22) CIOFALO, M.; BRUCATO, A.; GRISAFI, F.; TORRACA, N. Turbulent flow in closed and free-surface unbaffled tanks stirred by radial impellers. Chem. Eng. Sci., v. 51, p. 3557-3573, 1996.

(23) Coker, A. K., Ludwig’s Applied Process Design for Chemical and Petrochemical Plants, Elsevier v. 1. 4ª Ed. (2007).

(24) COULSON, J.M. ET AL Chemical engineering volume 6 third edition, Burlington, Butterworth-Heinemann, 1999. 483p.

(25) EDWARD, L. P., VICTOR, A. A., SUZANNE, M. K., Handbook of Industrial Mixing – Science and Practice. John Wiley e Sons, Inc., Hoboken, New Jersey. (2004);

(26) FERNANDES, PAULO S. THIAGO; Montagens Industriais, São Paulo, Artliber Editora, 2013.

(27) FREIRE, A. P. S., Teoria da Camada Limite. Programa de Engenharia Mecânica da Universidade Federal do Rio de Janeiro, UFRJ. (1990);

(28) GHOTI, R.A.; SHAH, R. S.; RAMAN, A.A.A. Effect of disc-blade intercepting angle on mixing performance in a multiphase stirred vessel. Braz. J. Chem. Eng. vol.36 no.2 São Paulo Apr./June 2019 Epub Sep 30, 2019.

(29) HARNBY, N.; EDWARDS, M.F.; NIENOW A. W., P. Mixing in the Process Industries. 2 ed. Woburn, Butterworth-Heinemann , 1992. 121p.

(30) HICKS,R.W. et al. How to design agitators for desired process response. Chemical Engeneering, 1976, p. 102-119.

(31) HOLLAND, F. A., CHAPMAN, F. S., Liquid mixing and processing in stirred tanks. Reinhold Publishing Coporation. 1966;

(32) JORDAN-KARS F., HILTUNEN P., Agitation handbook, 2007. 52p.

(33) JUNIOR, CELSO; CEKINSKI, EFRAIM; NUNHEZ, JOSÉ; URENHA, LUIZ. Agitação e mistura na indústria. Rio de Janeiro: lTC – Livros Técnicos e Científicos Editoras. 2012.

(34) JUNKER, BETH H.; MANN, ZORINA; HUNT, GEORGE. Retrofit of cd-6(smith) impeller in fermentation vessels. New Jersey: Merck Research Laboratories, 2000.

(35) KARCZ, JOANNA; MAJOR, MARTA. An effect of a baffle length on the power consumption in an agitated vessel. Chemical Engineering and Processing: Process IIntensification, [s.l.], v. 37, n. 3, p. 249-256, Maio 1998. elsevier bv. http://dx.doi.org/10.1016/s0255-2701(98)00033-6.

(36) KERN, D. Q. Process heat transfer. Mcgraw-hill Book Company, inc. 1950.

(37) L, HUIWEN.; GHOTLI, R. AFSHAR; SHAH, R. S. S. RAJA EHSAN; RAMAN,. Effect of disc-blade intercepting angle on mixing performance in a multiphase stirred vessel. brazilian journal of chemical engineering, [s.l.], v. 36, n. 2, p. 811-821, jun. 2019.disponível em: https://www.scielo.br/pdf/bjce/v36n2/0104- 6632-bjce-36-02-0811.pdf. Acesso em: 26 ago. 2020.

(38) LIU, BAOQING; ZHENG, YIJUN; CHEN, MINGQIANG; CHEN, XIAOGE; JIN, ZHIJIANG. CFD Simulation of the mixing and dispersing of floating particles in a viscous system. Brazilian Journal of Chemical Engineering, [s.l.], v. 34, n. 4, p. 1175-1189, out. 2017.

(39) LUDWIG, ERNEST E. Applied process design for chemical and petrochemical plants. third edition, woburn, butterworth-heinemann, 1999. 301p.

(40) MCCABE, WARREN ET AL. Unit operations of chemical engineering. Nova York: Mcgraw-hill Education, 2005. 1140 p.

(41) MCCABE, WARREN; SMITH, JULIAN; HARRIOTT, PETTER. Unit operations of chemical engineering. Mcgraw Hill Editora, 2001.

(42) METZNER, A. B.; OTTO, R. E. Agitation of non‐newtonian fluids. Aiche Journal, v. 3 p, 3-10. 1957.

(43) MOINO, C. A. AMARAL. Determinação experimental dos parâmetros da equação de nusselt em tanque com impulsor mecânico e serpentina espiral de fundo. 2015. 83 f. tese (doutorado) – Curso de Engenheira Química, Universidade Estadual de Campinas, Campinas, 2015.

(44) MORAES JR.; MORAES, M. S., Laboratório de operações unitárias, Santos, Ed. dos Autores, 2011.

(45) MVULIRWERNANDE, SILAS; WEHN, UTA. Dynamics of water innovation in african cities: insights from kenya, ghana and mozambique. Holanda. Publicado por Elsevier ltd. 2020

(46) NAGATA, S. Mixing: principles and applications. Halsted Press, 1975.

(47) NOGUEIRA, A.; GOMEZ, J. L.; CEKINSKI, E. Estudo de cfd sobre a influência da configuração da chicana em tanques de mistura. XX Congresso Brasileiro de Engenharia Química (COBEQ), Florianópolis – Santa Catarina. 2014

(48) NUNHEZ, J. R.; JOAQUIM JR., C. F.; CEKINSKI, E.; URENHA, L. C. Agitação e mistura na indústria. Notas do Curso de Extensão, UNICAMP, 13-15 de agosto, 2002.

(49) NUNHEZ, J. The influence of geometric factors on the optimum design of stirred tank reactors. Tese (Doutorado): The University of Leeds, 1994.

(50) PAUL, L.E.; ATIEMO-OBENG, A.V.; KRESTA M. S., P. Handbook of industrial mixing science and practice. 1 ed. New Jersey, John Wiley & sons, inc., 2004. 347p.

(51) PEREIRA, FLÁVIO N.; SEGUIM, MANOEL C. Projetos químicos e petroquímicos. 3 ed. Santos: Editora Comunicar, 2017.

(52) PRADA, R. JAIMES. Obtenção de correlações de nusselt em reatores de tanque agitado através da fluidodinâmica computacional (cfd). 2015. 160 f. Tese (Doutorado) – Curso de Engenharia Química, Universidade Estadual de Campinas, Campinas, 2015.

(53)ROSA, VITOR DA SILVA. Transferência de calor e scale-up de tanques com impulsores mecânicos em operação com fluidos não-newtonianos. 197 f. Tese (Doutorado) – Engenharia Química, Escola Politécnica da Universidade de São Paulo, São Paulo, 2017.

(54) RUSHTON, J. H.; COSTICH, E. W.; EVERETT, H. J. Power characteristics of mixing impellers. Chemical Engineering Progress, v. 46 pág. 395-404. (1950).

(55) SATO, ARMANDO K. Projeto de um tanque de armazenamento atmosférico com teto flutuante para estocagem de gasolina. 71f. Trabalho de Conclusão de Curso, Universidade Estadual Paulista. 2015

(56) SILVA, ANTÔNIO CONCEIÇÃO ALVES. Influência do draft tube em sistemas mecanicamente agitados para homogeneização de polpa de calcário contendo partículas finas. 2014. 198 f. Dissertação (mestrado) – Curso de Engenharia Mecânica, Universidade Santa Cecília, Santos, 2014. Disponível em: https://unisanta.br/arquivos/mestrado/mecanica/dissertacoes/dissertacao_ant onio_conceicao.pdf. acesso em: 26 ago. 2020.

(57) SZALAI, E. S.; J. KUKURA; P. ARRATIA; E F. J. MUZZIO. The effect of hydrodynamics on reactive mixing applications, Aiche J, 2002.

(58) TATTERSON, G. B. Scaleup and design of industrial mixing processes. 2 ed. Estados Unidos: Gary Tatterson, 2003.

(59) TERRON, LUIZ ROBERTO. Conceitos fundamentais de agitação de líquidos: transporte de massa solido-líquido em suspensões agitadas. Revista Brasileira de Engenharia Química [s.l.], v. 9 , n. 3 , p. 3-13, 1986.

(60) UHL, V.W.; GRAY, J.B. Mixing: theory and practice.1 ed. New York: Academic Press, 1966. v.1.

(61) ZHANG, P.; CHEN, GUANGHUI; DUAN, JIHAI; WANG, WEIWEN. Mixing characteristics in a vessel equipped with cylindrical stirrer. Gingdao, China. Publicado por Elsevier b.v. 2018.