REGISTRO DOI: 10.5281/zenodo.10211216

Bismarque De Oliveira¹

Juliana Maria Lima do Carmo²

RESUMO

As empresas atuais, buscam hoje cada vez mais maturidade e tecnologia em seus processos, com intuito de atingir os padrões de qualidade e produtividade com excelência. Os processos de almoxarifado consistem em uma série de ações direcionadas a rotinas de estoque permitindo além da agilidade no atendimento, outros processos como detectando seus problemas e apontando soluções. Este trabalho foi feito em cima do setor de almoxarifado da Empresa COOPERB situada na Cidade de Lambari D’Oeste – Mato grosso, focada no ramo do agroindustrial. Para melhorar o atendimento do processo a empresa tem um programa administrativo para fazer todas as partes burocráticas que facilita e identifica os problemas. Como procedimento técnico usa-se o processo de melhoria contínua nos processos diários e dos colaboradores.

Palavra-Chave: Almoxarifado; Qualidade; Processos.

1. INTRODUÇÃO

Através de adoção de diferentes estratégias, pode-se obter diversas vantagens competitivas, também podemos citar a competição e gerenciamento de uma organização, a mudança de uma concorrência local ou regional pela disputa de mercado, a alta exigência do consumidor e o ciclo de vida produtivo.

A gestão de qualidade também entra como uma estratégia muito importante nesse contexto, com ela é possível alcançar a excelência organizacional quando esta consegue adequar – se para atender a necessidade do cliente. O desenvolvimento da gestão de qualidade fez extravasar o domínio dessas empresas, levando a adquirir proeminência em todos os setores de atividade.

O turismo é um dos setores da economia que mais vem crescendo nos últimos tempos, porém, devido ao período pandêmico, essa área se tornou mais reconhecida, apesar de no Brasil, ainda não ter alcançado o seu auge principal, como em diversos outros países.

Diante de tantas belezas no município e um vasto patrimônio histórico a ser preservado e já reconhecido, geram vários questionamentos acerca do turismo na região. Diante desses apontamentos surge a problemática: Como ocorre o processo de gestão dentro do setor de almoxarifado?

Essa pesquisa tem como objetivo geral, apresentar o contexto, referente ao processo de produção e logística como ferramenta de gestão. Tendo como objetivos específicos;

- Verificar os fatores que dificultam o processo de gestão dentro do setor empresarial;

- Apontar os métodos de gestão e logística, utilizados no setor empresarial;

Das inúmeras metodologias para melhoria dos processos as ferramentas de qualidade são extremamente úteis a empresa, determinando procedimentos e atividades que precisam ser mudadas com o máximo de clareza, planejadas para não deixar dúvidas parta os colaboradores relacionados no processo.

Nesse proposito para otimizar a melhoria contínua do processo, é necessário entender sua organização, estrutura e processo de rotina, ou seja, seu mapeamento de tudo ali contido. A aplicação de ferramentas de qualidade no mapeamento dos processos do setor de almoxarifado, localizado no oeste do estado no Mato Grosso, a fins de identificar falhas durante o processo em um ambiente corporativo, agiliza as atividades por parte dos colaboradores, podendo aperfeiçoar seis níveis de serviço aumentando a competitividade e lucratividade.

Sabemos que o Almoxarifado é o local responsável pela guarda e conservação de materiais, tendo a função de destinar espaços onde permanecera cada item guardado até a necessidade de seu uso, ali está a maior parte do investimento da empresa.

2. FUNDAMENTAÇÃO TEÓRICA OU REVISÃO DA LITERATURA

Gestão de qualidade, é uma ferramenta estratégica com visão sistêmica que algumas ou quase todas empresas tem um alinhamento do conceito e práticas voltadas para dirigir e controlar todos os processos, possibilitando melhorias de produtos e serviços, buscando garantir satisfação das necessidades que os clientes esperam.

Com a preocupação da qualidade de bens e serviços, surgiu na década de 20 nos EUA por Walter Andrew Shewhart, ele desenvolveu um sistema que mensurava as variabilidades encontradas na produção de bens e serviços, que ficou conhecido como CEP controle estático de processo, onde mais adiante na segunda guerra mundial incentivaram a utilização do CEP para produtos bélicos do exército norte americano, ajudando a disseminar métodos de controle de qualidade pelo mundo. Em sequência ao CEP, Walter Andrew desenvolveu também o método essencial chamado ciclo PDCA.

Com o fim da guerra na década de 40, o Japão iniciou – se o investimento em gestão de qualidade para reconstrução do País, por meio de suas industrias, que ao invés de detectar e eliminar peças defeituosas, procurava impedir a ocorrência de defeitos.

Pilares da gestão da qualidade servem como base para as organizações que buscam eficiência em sua gestão. O tópico gestão sistemática e alinha com gerenciamento de processos que busca abordar separadamente para facilitar o entendimento das ideias de maneira resumida, trata-se do sucesso da gestão.

2.1. Foco no cliente

Cliente é o principal objetivo, tendo que sempre superar suas expectativas oferecendo o melhor produto e serviço com qualidade, por isso a importância de a empresa observar as necessidades de seus clientes, para atendê-los com eficiência, sempre estar preparada para receber feedbacks e agilidade para respondê-las.

2.2. Liderança Proativa

O papel de um líder nas empresas é transmitir a cultura organizacional, criar e manter um ambiente favorável a seus liderados que desempenhem suas atividades com qualidade da melhor maneira possível, motivados e comprometidos aos objetivos a eles propostos.

Um líder proativo baseia-se em indicadores para antecipar as mudanças e os problemas que surgiram envolvidos em seu cenário.

2.3. Melhoria continua

A gestão de qualidade nos processos das empresas deve ser contínuo, para isso precisa ser implementado os melhores e mais modernos processos para aumentar cada vez mais o desempenho do serviço prestado, principalmente se usar o modelo de gestão de melhoria continua o PDCA onde resolve os problemas e gera melhorias.

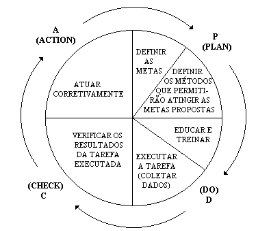

O PDCA conhecido também como QC é um método de soluções de problemas e melhorias continua, onde as cousas do problema são investigadas sob ponto de vista dos fatos e causa efeito, analisa com detalhes e resultando em contramedidas planejadas para o problema, mas o compromisso da equipe é fundamental para que esta atitude torne corriqueiro na empresa.

P – (Plande planejar) – Envolve o exame do atual método ou da área-problema estudada, envolvendo coleta e análise dos dados de modo a formular um plano de ação que se pretende para melhoria de desempenho.

D – (Do de fazer) – Implementa o plano na operação.

C – (Checkde verificar) – A nova solução implementada é avaliada, para ver se resultou no melhoramento de desempenho esperado.

A – (Actde agir) – A mudança é consolidada ou padronizada.

Figura 1 – processo das etapas do ciclo PDCA (MATOS, 2010, p.36)

Sob a ótica do TQM (Total Quality Management), o gerenciamento de processos deve ser conduzido por meio do giro do ciclo PDCA (Plan, Do, Check, Action). Assim, deve haver ciclos PDCA para controle, para melhoramento e para o planejamento da qualidade.

2.4. Decisão baseada em fatos

Ter uma boa relação com os fornecedores, é fundamental para empresa, criando um relacionamento mútuo por meia de parcerias e alianças estratégicas, além de fortalecer e garantir insumos de qualidade, facilita a criação de valor e a satisfação e expectativas dos clientes.

Conhecimento em todo processo, permite tomar decisões que impactam positivamente nas organizações. Com uma visão ampla, sistemática e com habilidade faz com que os líderes analisam o cenário mais amplo e considerando os inúmeros fatores internos e externos que influenciam no bom funcionamento do setor.

Mapeando todas as atividades de forma detalhada das rotinas operacionais, é vital estabelecer metas e estratégias para aumentar o desempenho e corrigir inconformidades, o gerenciamento de todos os recursos e atividades de uma empresa como processo é fundamental assim como implementar melhorias que influenciam para resultados positivos.

2.5. Conscientização de todos os colaboradores

O líder ou gestor deve comprometer e envolver todos os funcionários do seu setor com metas, estratégias e resultados, conscientização e entrosamento pessoal são muito importantes para o crescimento individual e setorial. Quanto todos ali envolvidos compreende o impacto de seu trabalho no resultado final, com certeza o resultado aparecera.

Mas para tudo isso temos que investir em capacitação, treinamento, envolvimento nas melhorias e procedimentos padronizados garantindo a qualidade no processo produtivo.

Em um resumo geral o processo de qualidade não é tão simples como se parece, além de tudo temos que ter pessoas qualificadas que permitem resultados com maior facilidade, agilidade e estruturando e otimizando os recursos investidos.

Para uma boa implantação ou melhoria mapeie os processos com possibilidade de melhorar as outras etapas, buscando entender a relação entre eles, use metodologias certas como métodos já consagrados que deram certo, realize mudanças controladas quando todos os problemas já estão identificados e suas soluções definidas, acompanhe e otimize resultados analise cada mudança como ela se comporta e entenda o impacto nos processos.

Quais as ferramentas usar? Existem diversas ferramentas ligadas a gestão de qualidade que são usadas para mensurar, aplicar e demonstrar com facilidade os gargalos detectados nos processos produtivos ou de serviços para aumentar o foco na qualidade. Dentre várias ferramentas temos a análise SWOT que significa forças, fraquezas, oportunidade e ameaças também conhecida como FOFA que é uma maneira de garantir o desenvolvimento futuro auxilia os gestores a enxergarem os elos dos riscos que podem comprometer o processo em médio ou longo prazo.

Temos o diagrama de Pareto que é uma ferramenta em forma de gráficos que é utilizada para definir causa dos problemas, determinando a sua frequência no processo possibilitando sua contenção de forma rápida e eficaz garantindo um resultado mais consistente, com 80% dos resultados provem de 20% das causas. Temos o diagrama de Ishikawa que é conhecida como diagrama de causa e efeito ou diagrama de espinha de peixe usada para identificar causas de problemas específicos utilizando uma técnica dos 6Ms que são métodos, matéria – prima, maquina, mão de obra, medida e meio ambiente facilitando a identificação das causas.

Temos o Ciclo PDCA que tem quatro etapas a serem seguidas, ajudando na elaboração, execução, monitoramento e aprimoramento continuo do processo. Temos as filhas de verificação que nada mais é que documentos simples e de fácil entendimento como planilhas e tabelas que servem para agilizar e coletar dados para ter uma rápida percepção da realidade e interpretação da situação.

Temos o histograma que é uma ferramenta gráfica de barras que representam a frequência dos problemas encontrados, verificando quantas vezes algo ocorreu ao longo do processo, uma evolução histórica de um determinado período e processo. Temos o diagrama de dispersão também utilizando gráficos para analisar as diferentes causas dos problemas retratado por dois eixos numéricos medindo variáveis como quantidade, custo, volume e espaço ente outras relacionados a resultados matemáticos.

Temos a carta de controle usando gráficos para acompanhar o quanto um processo é realizado com qualidade em um determinado período, o objetivo é evidencias alterações no processo de produção como falhas que necessitam de atenção gerencial. Temos o método 5W2H com a finalidade de fornecer um compacto ponto de vista inevitáveis para administrar um plano de ação, usando termo de perguntas como o que será feito? Por que? Onde? Quando? Quem será o responsável? Como será feito? Quanto custara? Forçando a organizar ideias e criar estratégias para resolver os problemas promovendo o ganho de eficiência nas atividades desenvolvidas e reduzindo o retrabalho que é um dos piores pontos a ser realizado.

Com todas essas ferramentas não tem como dar uma implantação ou melhoria errado a não ser que quem está à frente do projeto não der importância suficiente, e não saber o que está fazendo.

Almoxarifado é deposito onde os materiais é acumulado os materiais internos ou externo de um determinado setor ou empresa. Em tempos anteriores era visto como o pior e mais inadequado local da empresa, os materiais eram acumulados de qualquer forma e sua mão de obra era totalmente desqualificada.

Com o passar dos tempos, hoje o almoxarifado é uma das áreas mais importantes da empresa sendo um setor fundamental nas organizações por consistir em um controle de estoque de valores baixos, médios e altos. Além do controle de materiais como peças das mais diversas espécies, lubrificantes, produtos de limpeza, também se considera em certos aspectos como pesquisa de fornecedores, lançamento e arquivamento de notas, registros de solicitações de compras, registro de entrada e saída de materiais além de serviço de rotinas internas.

Além desses requisitos, o almoxarifado sempre devera assegurar que o material adequado esteja na quantidade devida pelo seu controle de máximo e mínimo, sua localidade correta como corredores e prateleiras, impedir que haja divergências de inventario e perdas de qualquer natureza preservar a qualidade e quantidade exata, possuir instalações e local adequado para alguns materiais perigoso ao contato humano, adequando os recursos de movimentação e distribuição suficiente a um atendimento rápido e eficiente.

2.6. Conceito de Gestão de Almoxarifado

A localização de um almoxarifado é fundamental e devemos nos atentar a facilidade para encontrar aquilo que se quer procurar. Além de organizar devemos nos atentar a sua facilidade de procura, como através de etiquetas, evitando assim a entrega errada de um material de “quase” parecido, mas com referências diferentes, isso acontece muito caso haja desatenção no ato da entrega do material, atrasando até mesmo certos serviços urgentes.

Segundo Matos (2010) “a atividade almoxarifado visa garantir a fiel guarda dos materiais confinados pela empresa, objetivando sua preservação e integridade até o consumo final”.

Para Fagundes (2013), o almoxarifado deverá:

- assegurar que o material adequado esteja, na quantidade devida, no local certo, quando necessário;

- impedir que haja divergências de inventário e perdas de qualquer natureza;

- preservar a qualidade e as quantidades exatas;

- possuir instalações adequadas e recursos de movimentação e distribuição suficientes a um atendimento rápido e eficiente (MARTINS e ALT, 2000, p. 85).

Além disso, ainda segundo Martins e Alt (2000) são também responsabilidades do departamento de almoxarifado:

- determinar permanência dos itens;

- determinar a periodicidade de reabastecimento;

- determinar o volume necessário de estoque para um determinado período;

- acionar o departamento de compras;

- receber, armazenar e atender os materiais estocados de acordo com as necessidades;

- controlar os estoques em termos de quantidade e valor e fornecer informações sobre a posição do estoque;

- manter inventários periódicos para avaliação das quantidades e estado dos materiais estocados;

- identificar e retirar do estoque os itens obsoletos e danificados, conforme (FAGUNDES, 2013, p. 89).

Ainda de acordo com Carvalho (2002) não existe um padrão preestabelecido que determine o dimensionamento adequado de um almoxarifado, variando assim em função das atividades desenvolvidas, das áreas necessárias à funcionalidade do serviço, das áreas específicas de estocagem de acordo com as quantidades e tipos de produtos a serem estocada, da periodicidade das aquisições e intervalo de tempo da entrega dos mesmos pelos fornecedores, do sistema de distribuição e da quantidade de equipamentos e acessórios pertencentes ao almoxarifado.

Segundo Araújo (1980) as técnicas de estocagem variam de acordo com as características dos materiais e podem necessitar de processos simples ou de sofisticados equipamentos e investimentos em tecnologia.

3. METODOLOGIA/MATERIAIS

No primeiro momento, foi realizado a escolha do tema, a fim de ter uma compreensão melhor sobre o assunto, aonde irá ser realizado uma pesquisa bibliográfica e documental, afim de se ter um embasamento teórico com pesquisas já realizadas anteriormente sobre o mesmo assunto.

Os conteúdos utilizados na pesquisa, foram selecionados em obras já públicas em sites acadêmicos, livros, artigos, entre outros. Realizando uma análise documental, sobre todo o conteúdo apresentado.

3.1. RESULTADO E DISCUSSÃO

A COOPERB – Cooperativa Agrícola de Produtores de Cana de Rio Branco Ltda., situada na rodovia MT 170, km 60, município de Lambari D’Oeste – MT, foi constituída em 1981 por um grupo de empreendedores, que sonhavam criar um polo de desenvolvimento agroindustrial, aproveitando as condições de clima, solos e localização geográfica favoráveis. Em 1983 os cooperados conseguiram que fosse aprovado um projeto de implantação para uma destilaria de álcool tendo capacidade de 22 milhões e 500 mil litros de álcool por safra.

A da produção de álcool da destilaria COOPERB tem participação de 8% da produção do mesmo no Estado de Mato Grosso, com produção na safra de 2003 de 60 milhões de litros de álcool, sendo 15 milhões de álcool hidratado e 45 milhões de álcool anidro. Em relação à comercialização da sua produção, 70% é destinada ao mercado do Estado de São Paulo, 10% na região Centro-Oeste, e 20% junto às distribuidoras da região Norte, notadamente Manaus. Em 2006 os cooperados viram a oportunidade de abrir uma filial em Mirassol D’Oeste MT oferecendo a população da cidade oportunidades de emprego, em 2009 a empresa mudou seu nome e passou a se chamar Agropecuária Novo Milênio o parque industrial e continuando COOPERB como a parte agrícola.

Na segunda metade do século dezenove, teve seu uso ampliado, passando a ser empregado em diversas finalidades industriais e, também, como fonte energética. Quando surgiram os primeiros veículos movidos a motores de combustão interna, foi utilizado o álcool para movimentá-las, pois naquela época já eram conhecidas suas grandes vantagens. Com o surgimento do petróleo, produto este mais barato e acessível à época, acabou por interromper as diversas tentativas de utilização do álcool como combustível.

A partir da crise mundial do petróleo, na década de 1970, buscaram-se várias alternativas visando à substituição desse combustível fóssil principalmente a gasolina. O Brasil foi um dos únicos países que conseguiu viabilizar um programa de substituição da gasolina com a utilização de um combustível limpo e renovável a partir da cana-de-açúcar com a criação do Proálcool (Programa Nacional do Álcool) este programa foi criado pelo Presidente Ernesto Geisel, em 11 de novembro de 1977, o que é no mundo uma importante iniciativa para substituir combustíveis fósseis por um combustível alternativo e renovável.

A COOPERB hoje tem como objetivo aumentar a capacidade de produção de 60 milhões para 70 milhões de litros, objetivando aumentar sua participação no mercado. Os cooperados no total de 23 são os maiores produtores e fornecedores da cana processada pela indústria, participando na safra de 2003, com 80% da matéria-prima fornecida, o restante 20% são produzidos e fornecidos pela Cooperativa.

A Cooperativa conta com departamento técnico para acompanhamento das lavouras e laboratório de controle de qualidade, visando aumento da produtividade agrícola e industrial. Outro fator importante é o controle da qualidade da Cana-de-açúcar produzida. A cana de açúcar própria de climas tropicais e subtropicais encontrou aqui as condições de solos, topografia e clima favoráveis ao seu cultivo. O preparo do solo é feito através de gradarem. Sendo que o plantio é feito manualmente por com utilização de carregadeiras e caminhões canavieiros e mecanicamente por plantadeiras puxadas por tratores, as mudas são tiradas por colhedoras e seu transporte até as plantadeiras é feito por reboques.

Durante o período de desenvolvimento vegetativo a cana-de-açúcar requer cuidados especiais onde fica sob a responsabilidade de agrônomos e técnicos agrícolas manter o solo nas condições ideais exigidas pela cana-de-açúcar também a vendo a preocupação com o canavial quanto a constante concorrência de ervas-daninhas e pragas até atingir a colheita.

A COOPERB possui uma grande preocupação com a natureza por isso atende todas as exigências dos órgãos governamentais, observando cuidadosamente os padrões determinados em relação à conservação do solo, controle biológico de pragas, uso de defensivos e tratamento de efluentes, o que define a COOPERB como empresa consciente da preservação ambiental.

Na década de 30 anos de história a inovação contínua sendo a razão principal do crescimento da COOPERB e seus cooperados. Pode-se também afirmar que o êxito da empresa veio propiciar condições favoráveis na economia do município e região, criando condições ideais para a geração de emprego e renda, buscando respostas na evolução do aspecto social e produtivo. A história da administração na busca de resultados passou por várias tendências orientadas para o produto, para o mercado, para os clientes e o social. A condição de a COOPERB ser responsável socialmente dá resultados e proporciona maior competitividade.

3.2. Processos Almoxarifado COOPERB

Com uso de um ERP (Enterprise Resource Planning) que significa Planejamento dos Recursos da Empresa como ferramenta para gerir todos os processos burocráticos do almoxarifado trazendo confiabilidade e qualidade nos processos de rotina. O ERP em uso para gestão usa-se o CS(COMPUSOFTWARE). A CS conta com um completo conjunto de soluções integradas e on-line e desenvolve sistema de gestão de negócios para empresas dos mais diferentes segmentos de atuação que buscam desempenho superior e tem a inovação como uma de suas principais características.

No processo de gerenciamento as organizações trabalham como um sistema, um conjunto de processos inter-relacionados, interagindo para o alcance dos interesses. Estes processos são executados continuamente por pessoas integrantes de seu quadro profissional.

Para a gestão de processo do almoxarifado deve-se conhecer e mapear os processos do setor, identificar, desenvolver internamente metodologias de melhores práticas nos processos de rotinas, se preocupando com a segurança com uso de EPI’S, visando alcançar maior eficiência no seu desempenho.

Início para reposição ou adquirir um material ao estoque, iniciamos pelo processo de solicitação, onde planeja-se e analise-se a quantidade mínima e máxima, prioridade e a quantidade usada durante um período para verificar se a solicitação feita não sai com valores e quantidade desordenados a sua capacidade de armazenamento.

Feito a solicitação dos materiais, necessita-se de uma aprovação do responsável. Para COOPERB temos uma divisão de responsáveis que para a reposição de estoque quem aprova é o gestor do almoxarifado, podendo ser o coordenador ou um diretor responsável, não tem a figura do gerente de suprimentos. Para aplicação direta que irá diretamente para os equipamentos ou implementos em manutenção na oficina, que nesse caso tem se a aprovação de um gerente de oficina mecânica, para um certo valor, passando do valor estipulado ao gerente, terá que ter uma segunda aprovação de um diretor.

Feito processo de aprovação, será direcionado ao setor de compras onde é obrigatório cotação de no mínimo 03(três) fornecedores. Esses fornecedores para participarem da cotação tem uma exigência com um padrão de informações para que a empresa possa comprar. Feito processo de compra temos que aguardar a resposta das informações do fornecedor.

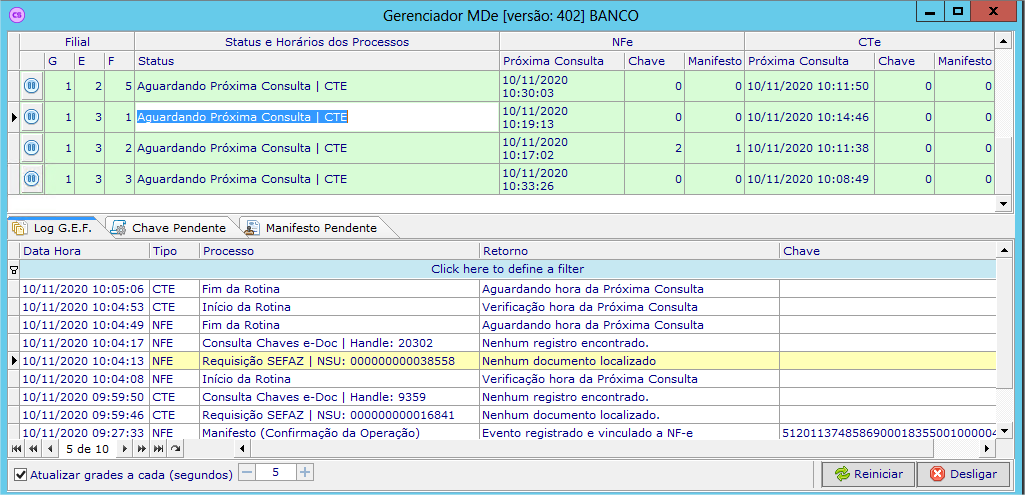

As atividades de recebimento e aceitação abrange desde o envio da nota xml para uma conferência antes da chegada do material até sua recepção de conferencia e entrada da nota fiscal atualizando o estoque físico e sistema.

Com uso de um gerenciador de xml onde todas as notas emitidas são direcionadas para a empresa COOPERB ajudando no processo de análise.

Figura 2 – gerenciador de integração nota fiscal

A aceitação de recebimento dos materiais compõe um sistema integrado com as áreas contábil e compras, caracterizando uma interface entre o atendimento do pedido pelo fornecedor e os estoques físico e contábil.

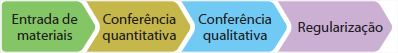

Figura 3 – exemplo de rotina entrada materiais de almoxarifado

O recebimento é o ato pelo qual o material adquirido é entregue no local designado que pode ser interno ou externo, dependente do local recebido todas as funcionalidades especificas é feita pelo almoxarifado.

Antes da entrada da nota temos algumas regras para o processo de entrada da nota, para não termos retrabalho.

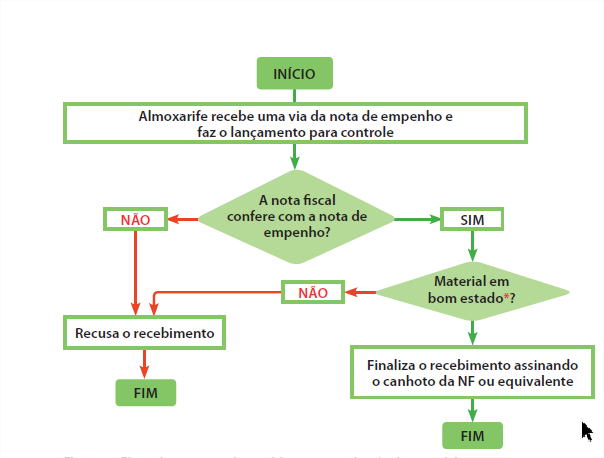

Figura 4– método recebimento de nota fiscal

Feito a aceitação da nota, na qual declaram que os materiais recebidos satisfazem as especificações contratadas, entregar a nota ao colaborador da escrituração fiscal para que faça o lançamento da mesma.

3.3. Posto de Abastecimento

Para empresa COOPERB, além do ERP da CS temos uma solução integrada onde controlamos todo processo de abastecimento através de chip veicular, processo onde envolve-se a gestão de qualidade total e gerenciamento de rotinas.

O aperfeiçoamento continuo e o avanço tecnológico, a renovação dos costumes e do comportamento levou a mudança e necessidade da empresa, onde teve predisposição para melhorias, inovou o modo de abastecer, usou nova tecnologia mais segura.

O melhor controle que se pode ter da empresa é aquele que resulta da responsabilidade atribuída a cada um que dela faz parte.

- Descentralização

- Autonomia para tomada de decisão

- Decisão onde está a ação

- Respaldo para ações delegadas

É necessário saber delegar: transferir poder e responsabilidade a pessoas que tenham condições técnicas e emocionais para bem assumir o que lhes for delegado. É preciso contar ainda com ágil sistema de comunicação, capaz de proporcionar respostas rápidas.

Usando a solução da empresa IONICS situada em Florianópolis Santa Catarina. O SAAF (Sistema Automatizado de Abastecimento de Frotas) garante economia e segurança porque controla com precisão todo combustível consumido. O sistema facilita e comanda toda a operação de forma ágil e precisa onde, em poucos passos, é capaz de validar, monitorar e registrar os abastecimentos.

O processo inicial é a implantação do chip no veículo, que é cadastrado no ERP e integrado para p SAAF, mas antes de validar o início do abastecimento esse chip que é comprado em lote tem uma liberação pelo departamento de TI não tendo vínculo com almoxarifado. Após sua liberação dá-se início ao abastecimento onde o motorista estaciona ao lado da bomba solicitando abastecimento, o operado identifica o motorista e a si mesmo no micro terminal, o bico do gatilho da bomba é automatizado que é posicionado pelo operador no entrada do tanque e é identificado o veículo através da leitura do chip chamado de DIV(dispositivo identificador de veículo), com o abastecimento liberado o fluxo de combustível é acionado e se inicia o abastecimento, ao final de seu abastecimento é salvo e importado para o ERP, ficando modo de consulta no SAAF. O mesmo acontece com os abastecimentos em campo com abastecimento através do caminhão comboio.

A base da garantia da Qualidade está no planejamento e na sistematização (formalização) de processos que, testados, passaram por fase de estabilização e tornaram-se rotina. O padrão de desempenho desejável na empresa deve ser o de “zero defeito”.

- Ações sistemáticas e planejadas

- Estabilidade dos processos e rotinas

- Confiabilidade – certificação

- Formalização do processo

- Garantia da qualidade em serviços

- Não se conformar com o erro

- Definição do certo

- Atitude preventiva

O armazenamento do combustível é feito por tanque com capacidades adequadas ao local, com segurança para os colaboradores, assim como o local de abastecimento.

3.4. Metas e objetivos

Após identificar as melhorias a serem feitas por prioridade, é preciso estabelecer metas e objetivos para resolução dos problemas apontados. É uma etapa muito importante para que o grupo saiba onde elas devem chegar, quais os resultados eles devem perseguir.

Existe um padrão dentro das metas e objetivos chamados SMART o que significa ser Especificas, Mensuráveis, Alcançáveis, Relevantes e com Prazo.

O controle de meta e objetivo em um estoque não é tão simples, principalmente se realmente pretende-se alcança-las, pois conforme pesquisas apenas metade das organizações trabalha efetivamente para definir metas de desempenho.

O Coordenador e líder de almoxarifado não existe apenas para ajudar os colaboradores a alcançarem seus próprios objetivos pessoais, ele alinha as metas da empresa, criando formas de aumentar a comunicação durante a realização de grandes projetos, acompanha o progresso de cada colaborador, identificando fraquezas e aspectos a serem melhorados, faz os colaboradores compreender sua função e reponsabilidade global e individual, manter a equipe mais focada em atingir os objetivos da empresa.

4. CONSIDERAÇÕES FINAIS

Concluímos este trabalho de conclusão de curso com os objetivos específicos atingidos, pois foi possível analisar o controle de estoque juntamente com a equipe de almoxarifado, dar sugestões cabíveis e adequadas a situação estrutural do almoxarifado da COOPERB, aprendendo processo e ajudando em outros com as ferramentas da qualidade.

Com o mapeamento do processo aderiram algumas regras viáveis que tinham em projetos, onde colocaram em pratica, o POP está sendo utilizado semanalmente para avaliar as metas alcançadas, as ocorrências, os problemas solucionados e projetos futuros, tendo uma equipe entrosada e com boa eficiência.

O ciclo PDCA agora mais aprimorado, juntamente com o plano de ação 5W2H está dando ênfase ao processo de inventario, além das rotinas especificas de cada colaborador e os depósitos externos, onde perceberam que podiam melhorar ainda mais além do que faziam, principalmente algumas rotinas engessadas quando se tratava na parte de entrega de material no atendimento.

Foi analisado a fundo alguns parâmetros do ERP, para que o uso da ferramenta dentro de algumas mudanças solicitadas, também a mudança nas etiquetas alocadas aos produtos para melhor identificação. No posto de abastecimento, implantaremos uma rotina de manutenção preventiva para a solução do comboio de abastecimento e posto de abastecimento, incluindo cheque-liste com itens essenciais a rotina diária, evitando assim que as quebras não peguem de surpresa e o processo fique parado.

Placa de identificação para alguns materiais e depósitos para expor o risco também entrou no processo de qualidade da segurança abraçando as regras do 5S, solicitado treinamento de primeiros socorros e de risco de materiais inflamáveis para que os colaboradores fiquem dentro das regras de segurança e com certificação da Normas.

O curso de MBA em gestão da qualidade, proporcionou grande conhecimento para parte pessoal e organizacional, uma experiência que será compartilhada com outras pessoas assim ajudando para que todos tenham consciência e a importância de se trabalhar em um ambiente favorável a melhoria continua com as ferramentas da qualidade.

REFERÊNCIAS

CARVALHO, José Mexia Crespo de. Logística. 3ª ed. Lisboa: Edições Silabo, 2002.

FAGUNDES, Thales Pereira. Planejamento de obra: estudo de caso, edificação

residencial de multipavimentos em Brasília. 2013. 85 f. TCC (Graduação) – Curso de

Engenharia Civil, Faculdade de Tecnologia e Ciências Sociais Aplicadas – FATECs,

UniCEUB, Brasília, 2013.

KELLEY, J.E; WALKER, M.R. Critical-Path Planning and Scheduling. Proceedings of

the Eastern Joint Computer Conference, 1959 apud KENLEY, R.; SEPPÄNEN, O.

Location based management system for construction: improving productivity

using flowline. Londres, Editora Spon Press, 2010.

LIMMER, Carl V. Planejamento, orçamentação e controle de projetos e obras. Rio

de Janeiro, LTC, 2010.

MARTINES, Alexandre R. S. Planejamento operacional no canteiro de obras.

Trabalho de Conclusão de Curso (Graduação em Engenharia Civil) – Universidade

Anhembi Morumbi. São Paulo, 2006.

MATTOS, A. D. Planejamento e controle de obras. São Paulo: Editora Pini, 2010.

426 p.

MATTOS, A. D. Como preparar orçamentos de obras: dicas para orçamentistas,

estudos de caso, exemplos. São Paulo: Editora Pini, 2006. 286 p.

QUEIROZ, MÁRIO NALON DE. Programação e controle de obras. Juiz de Fora:

Universidade Federal de Juiz de Fora, 2001. 95 f

RESENDE, C. C. R. Atrasos de obra devido a problemas no Gerenciamento. 2013.

61p. Trabalho de Conclusão de Curso (Graduação em Engenharia Civil). Universidade

Federal do Rio de Janeiro – Escola Politécnica, Rio de Janeiro, 2013.

SOUZA, Luís Antônio P. de. O que você precisa saber sobre o controle. Belo

Horizonte: Santa Bárbara Engenharia, 1987. 44 p.

1 Bismarque de Oliveira,Curso Superior de Tecnologia em Gestão Pública EaD do Instituto Federal de Rondônia Campus Porto Velho Zona Norte. e-mail: oliveirabismarque1@gmail.com

2 Docente do Curso Superior de Pedagogia da Universidade Estadual de Goiás. Especialista em Gestão Escolar (Campos Elíseos). e-mail: juliana.carmo@ueg.br.