NEW AUSTRIAN TUNNELING METHOD – NATM: METHODOLOGY AND APPLICATION IN MASS TRANSPORTATION TUNNELS

REGISTRO DOI: 10.5281/zenodo.10116784

CARVALHO, Leonardo

Orientador: NORIEGA, Carlos

RESUMO

O problema de adensamento urbano em grandes metrópoles corrobora para um transporte de massas ineficiente. Sendo assim, uma solução viável é utilizar o método NATM na construção de túneis subterrâneos para ampliação de linhas dos trens metroviários. O método NATM é uma filosofia concebida pelo engenheiro austríaco Ladislaus von Rabcewicz que começou a ser utilizado desde meados de 1957 em túneis de solos rochosos; atualmente é bastante utilizado em estradas rodoviárias e em transporte de trens ferroviários e metroviários. Por esse motivo, em detrimento do problema de locomoção que as grandes cidades apresentam, o presente trabalho focou em túneis metroviários utilizando as características construtivas que fazem dele ser uma filosofia; o método construtivo de tratamento do solo; a concepção das calotas que fazem de suporte e pré-suporte; o estudo de interferência do solo; o conjunto suporte-maciço: concreto projetado, cambotas metálicas e telas metálicas; elementos que, em equilíbrio, fazem a estrutura não colapsar. Por fim, na conclusão será apresentado um estudo de caso demonstrando a construção prática de um túnel em NATM.

Palavras-chave: NATM, túnel, tratamento, cambota, concreto projetado

ABSTRACT

The issue of urban congestion in large metropolises contributes to inefficient mass transportation. Therefore, a viable solution is to utilize the NATM method in the construction of underground tunnels to expand metro train lines. The NATM method is a philosophy conceived by the Austrian engineer Ladislaus von Rabcewicz, which has been in use since the mid-1950s in tunnels with rocky soil; it is currently widely used in highways and in the transportation of railway and subway trains. Consequently, addressing the issue of mobility challenges in large cities, this study focuses on metro tunnels utilizing the NATM method. The study covers the construction characteristics that define it as a philosophy, the soil treatment construction method, the design of arch crowns for support and pre-support, the study of soil interference, and the comprehensive support system: shotcrete, metal ribs, and metal screens; elements that, in balance, prevent the structure from collapsing. Finally, in the conclusion, a case study demonstrating the practical construction of a NATM tunnel will be presented.

Keywords: NATM, tunnel, treatment, rib, shotcrete.

1. INTRODUÇÃO

Ao participar das obras de expansão da linha 2 Verde sentido Penha a Dutra da Companhia Metropolitana de São Paulo – Metrô SP, somado a poucos trabalhos literários acadêmicos sobre o assunto disponível na academia. Fez-se motivação de pesquisa sobre o Novo Método Austríaco de Tunelamento – Método NATM.

Visto isto, dentre os mais variados problemas de infraestrutura encontrados nos grandes centros urbanos, um em específico é assunto desta pesquisa: transportes de massas. O transporte ferroviário de trens urbanos parece ser uma solução viável para este tipo de problema, pois seu uso, por mais que na fase de implantação e construção requer um volume de capital considerado alto, a economia se dá pela manutenção de custo baixo se comparado com outras modalidades de transportes urbanos ao longo do tempo. O problema em si então está no adensamento das grandes cidades, que no uso de automóveis seja privado, seja público, nas construções de edifícios e o aumento da população cada vez mais crescente nos últimos anos, depara-se com a competição do espaço urbano, no qual se encontra em cada vez mais escassos devido ao desenvolvimento histórico caótico das cidades. A solução? Túneis escavados por debaixo da terra, mais especificamente, abaixo das fundações das edificações.

Portanto, é nesse sentido que o propósito dessa pesquisa é de disseminar conhecimento sobre o método de escavação de túneis em NATM. Assim, outros profissionais da área de engenharia ou correlacionadas e o público em geral possam encontrar soluções para o transporte de massas em áreas urbanas.

1.1. JUSTIFICATIVA

A construção de ferrovias para ampliação da comunicação entre cidades foi de suma importância para o desenvolvimento na história da civilização. A evolução da complexidade das cidades só foi possível graças às malhas de trilhos no qual o comércio pôde se desenvolver, o cruzamento de culturas se chocou, o fomento de ideias para inovações e desenvolvimento se expandiu e a informação ganhou velocidade. As ferrovias que cruzam norte a sul de um país se tornaram possível, dentre outras soluções, na construção de túneis que possibilitaram vencer montanhas e locais de difíceis acessos.

Hoje em dia, ainda temos a dificuldade de vencer locais bastante íngremes e acidentadas localizados longe das cidades grandes, porém o desafio comum em capitais desenvolvidas, como por exemplo, São Paulo, é de locomoção com rapidez e qualidade das pessoas que vivem nela. Cada hora perdida no trânsito, o aglomerado das pessoas que competem por espaço dentro de um mesmo vagão ou de um ônibus em horário de pico; até mesmo congestionamento de veículos porque as ruas não comportam mais automóveis; todos esses fatores desgastam a saúde mental e física da população que precisa se locomover seja para trabalhar, seja para lazer ou qualquer outro motivo que as façam saírem de suas casas.

Por essa razão, a solução encontrada pelos engenheiros e técnicos da construção civil e de infraestrutura, no qual concordam, é que o metrô é uma das melhores opções. Porém, diferentemente de vencer desníveis e terrenos acidentados e locais de difíceis acessos; a utilização de túneis será por debaixo das fundações das edificações construídas na cidade chegando a superar 30 metros de profundidade abaixo da superfície da crosta terrestre, dependendo do projeto da estação, da geologia do solo e do entorno. É neste desafio que o método NATM será usado e que será discutido nesta pesquisa.

1.2. OBJETIVOS

Conhecer a concepção de projeto, a geometria por detrás do formato ovalado, o cimento adequado e sua resistência característica à compressão, tipos de aço adequado, processos de escavação, tipo de concretagem, o método construtivo, os ensaios de corpo de prova e de resistência do concreto. Portanto, entender o processo de construção de uma obra real pelo sistema NATM.

2. REVISÃO BIBLIOGRÁFICA

2.1. CARACTERÍSTICAS DO MÉTODO NATM – NOVO MÉTODO AUSTRÍACO DE TUNELAMENTO

O termo NATM foi definido pelo engenheiro austríaco Ladislaus von Rabcewicz em 1963 com o nome de “New Osterreichische Tunnelbauweise” – Novo Método Austríaco de Abertura de Túneis, em português – tem sido desenvolvimento e aperfeiçoado entre 1957 a 1965. O NATM se trata de uma filosofia de projeto e construção baseada em critérios e observação, como explicada na definição a seguir:

O ponto de partida é o sistema de classificação e descrição qualitativa de maciços rochosos e as condições que estes apresentam quando são escavados. Os parâmetros geotécnicos para o projeto, o sistema de escavação (seção plena ou parcial da frente de escavação), o tipo de seção dos túneis bem como os tratamentos e suportes necessários são associados com a classe de cada maciço, obtidas de maneira empírica (LUNARDI, 2008) apud (Balaguer, 2014, p.07).

De acordo com KOLYMBAS (2008) apud BALAGUER (2014), a melhor definição do método NATM pertence a H. Lauffer: é um método para construção de túneis no qual escavação, procedimentos de suporte e medidas para melhorar as condições do maciço, que deve ser deformado o mínimo possível, dependem da observação das deformações (através de instrumentação) e são constantemente ajustados às condições encontradas.

Sendo assim, conforme MULLER (1978) apud BALAGUER (2014) há 22 princípios que regem a filosofia do NATM.

- O maior elemento de suporte é o maciço circundante;

- A capacidade de suporte original do maciço deve ser preservada ao máximo;

- As deformações devem se manter as menores possíveis, para não diminuir a resistência;

- Estados uniaxiais ou biaxiais de tensões devem ser evitados;

- As deformações devem ser controladas de tal forma que os maciços circundantes seja mobilizados para formar um anel de suporte no entorno da cavidade aberta dos túneis;

- O suporte primário deve ser instalado no tempo correto, nem muito antes nem muito depois. O suporte primário, bem como o revestimento, não devem ser nem muito duros, nem muito moles;

- O fator tempo do maciço mais o suporte primário deve ser estimado de forma acurada;

- Essa estimativa do fator tempo é obtida através de ensaios de laboratório, in-situ, medição da deformação dos túneis; stand-up time, taxa de deformação e classificação do maciço;

- O concreto projetado deve ser utilizado para preencher vazios entre o suporte e o maciço quando existirem grandes deformações e vazios, o suporte primário deve ser capaz de garantir o contato completo e a transferência de tensões na interface;

- O suporte primário deve ser esbelto e de baixa rigidez à flexão, pois quando houver flexão os momentos serão baixos e a ocorrência de fraturas devida à flexão é minimizada;

- Aumento adicional no suporte deve ser feito através da utilização de telas soldadas, cambotas metálicas, ancoragens e tirantes, ao invés de revestimento em concreto projetado mais espesso;

- O tipo, a quantidade de suporte e o tempo de instalação são determinados com base nas medições de deformação/convergência;

- Estaticamente, o túnel é considerado com sendo um tubo ou anel (em duas dimensões), constituído pelo suporte aplicado e pelo suporte do maciço;

- A estabilidade do tubo apenas é garantida se não houverem fendas, portanto deve ser feito o fechamento do arco invertido, caso o maciço não seja forte o suficiente;

- O comportamento da massa de solo é determinado pelo tempo do fechamento do arco invertido, portanto este deve ser executado no tempo adequado;

- Quando for possível deve ser executada a escavação da seção plena, pois a escavação parcial gera redistribuição de tensões no maciço;

- Os procedimentos de escavação têm influência no desempenho do túnel após o término das obras;

- Para se evitar concentração de tensões, consequentemente fraturas no maciço, devem ser evitados “cantos vivos”, por isso devem ser adotadas seções arredondadas;

- No caso de duplo revestimento, o revestimento final também deve ser esbelto. As tensões normais devem ser transferidas para o revestimento como um todo, e as tensões cisalhantes entre as camadas devem ser baixas;

- O túnel deve ser estabilizado já pela camada primária de suporte, o revestimento secundário aumenta a segurança. Ancoragens apenas podem ser consideradas permanentes se estiverem protegidas de corrosão;

- Para controle de segurança na estrutura do túnel, devem ser medidas as tensões no concreto e no contato revestimento-maciço;

- As pressões de água devem ser reduzidas por drenagem adequada do maciço.

Conforme MULLER (1978) apud BALAGUER (2014), afirma que o método NATM não é uma sequência de procedimentos, mas sim um sistema de conceitos e ideias.

Ao se falar de túneis, fala-se principalmente de solos. Nesse sentido, do ponto de vista do NATM, o maciço não é visto apenas como um elemento de transferência de carga para o suporte, mas um meio que se de forma para promover um rearranjo de tensões, transferindo para o suporte carregamentos inferiores (TREINAMENTO METRÔ, 2023). Ainda nesse sentido, pode-se presumir da seguinte maneira:

Solos, principalmente solos moles, não gostam de serem perturbados. Portanto, se for necessário fazê – lo, faça – o gentilmente, com cuidado, e providencie suporte imediato sempre que seu estado inicial tenha sido alterado. “Maior habilidade é necessária para evitar (minimizar) o carregamento do terreno do que para resistir ao mesmo” (Rziha, 1872). Esta é a filosofia fundamental da técnica comumente designada por NATM (New Austrian Tunnel Method), usada na construção de estações de metrô, poços e túneis (TÚNEIS… E MAIS! 2003, p01).

Ainda nesse sentido, segundo Palermo (1997), o NATM é um método que, basicamente, logo após a escavação parcial é colocado o suporte. Esse suporte é constituído de concreto projetado e complementado por tirantes, telas de aço, cambotas e treliças.

Existem dois tipos de metodologia para escavação de túneis, o TM1 e o EM2. O método NATM é do tipo EM. Como definido a seguir:

“Escavação Mineira” (EM) em solos moles para poços e túneis significa utilizar uma escavadeira ou fresa, com a escavação avançando incrementalmente. O suporte do solo em cada incremento de escavação é feito imediatamente, passo a passo, com concreto projetado, cambotas treliçadas, enfilagens de barra, etc. Escavação em rocha dura utiliza técnicas de escavação a fogo, com perfuratrizes tipo “jumbo” automáticas, e perfuração de furos de detonação, com elementos de suporte similares aos utilizados em condições de solos moles (TÚNEIS… E MAIS! 2003, p02).

Além de ser do tipo EM, o NATM também se encaixa como sendo MES3, como sugere a seguinte explicação:

O NATM consiste na escavação sequencial do maciço, utilizando concreto projetado como suporte, associado a outros elementos como cambotas metálicas, chumbadores e fibras no concreto, em função da capacidade autoportante do maciço (Metrô SP, 2018).

Umas das vantagens do sistema é sua adaptabilidade frente os diferentes tipos de perfil geológico que uma estação pode apresentar. Sua seção de escavação, que pode ser modificada em qualquer ponto, de acordo com as necessidades geométricas e de parcialização da escavação (Metrô SP, 2018).

Uma curiosidade ao NATM e também ao MES de modo geral, esse tipo de metodologia suporta com maestria os abalos sísmicos, o princípio físico por trás disso é simples:

A escavação seqüencial produz uma região no entorno do túnel com alívio (relaxação) de tensões, enquanto que a camada de concreto projetado colocada imediatamente como suporte forma uma estrutura composta com o solo circundante. Este efeito de amortecimento devido à relaxação de tensões, e à estrutura em casca do revestimento, geram uma resistência flexível contra ondas sísmicas de choque de compressão e cisalhamento (Friaul, Norte da Itália, 1974) (TÚNEIS… E MAIS! 2003, p10).

Por esse princípio físico os túneis têm resistido a atividades sísmicas severas, com ondas de choque de cisalhamento e compressão, sem apresentar danos. Até a presente data, não há registro de túneis NATM com rupturas / colapsos devidos a terremotos (TÚNEIS… E MAIS! 2003, p04).

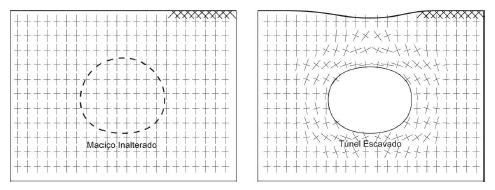

2.2. MÉTODOS CONSTRUTIVOS E TÉCNICAS DO NATM

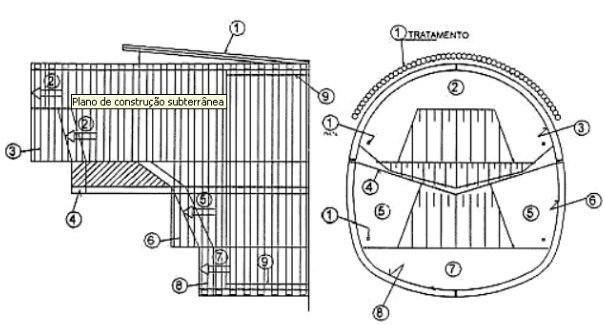

Como mencionado anteriormente, quando se fala em NATM, fala-se em solo. Por essa razão, a deformação do maciço adjacente é deliberadamente favorecida, adaptando-a ao contorno escavado, bem como redistribuindo e reduzindo as tensões máximas induzidas, evitando-se assim a desagregação do maciço (Metrô SP, 2018). As etapas construtivas, de modo geral, são descritas conforme figura 1 e 2.

De acordo com Polastrini et al (2013), as sequências construtivas do sistema NATM são:

- Executar tratamentos e DHP4s;

- Escavar avanços na ½ sessão;

- Instalar cambotas e aplicar Concreto projetado da ½;

- Executar o Arco Invertido Provisório;

- Escavar o rebaixo em nichos laterais;

- Instalar cambotas e aplicar concreto projetado no rebaixo;

- Escavar o Arco Invertido Definitivo;

- Fechar cambota e aplicar concreto projetado no Arco Invertido Definitivo;

- Executar o revestimento final.

Figura 1 – Esquemático das etapas do NATM

Fonte: Metrô SP (2018)

Figura 2 – Detalhe típico de incorporação de cambotas com concreto projetado

Fonte: Metrô SP (2018)

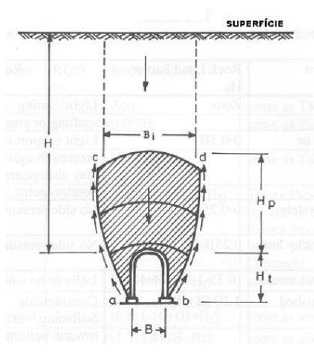

De acordo com Metrô SP (2018), as etapas de incorporação de cambotas com concreto projetado estão nesta ordem:

- Aplicação de uma camada de concreto projetado sobre uma superfície escavada;

- Colocação de cambota;

- Execução parcial da 2º camada de concreto projetado;

- Complementação da 2º camada de concreto projetado no passo anterior.

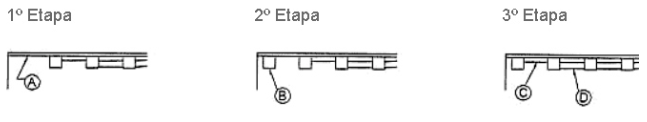

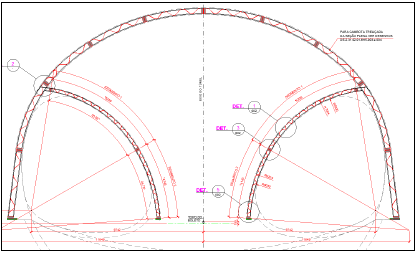

A escavação de túnel utilizando a filosofia NATM é ajustando o formato ovalado do emboque para que o maciço se disforme o mínimo possível. Sendo assim, pode-se projetar o emboque de diversas formas a depender do perfil do solo e da necessidade do projeto. Como demonstra a figura 3.

De modo geral, os elementos que constituem o emboque são:

- Calotas;

- AID5 – Arco Invertido Definitivo;

- AIP6 – Arco Invertido Provisório;

- Half Drift ou Galeria Lateral;

- Side Drifts;

- Túnel Piloto;

- Núcleo.

Figura 3 – Construção do emboque a depender do perfil do maciço e de projeto

Fonte: TREINAMENTO.., (2023)

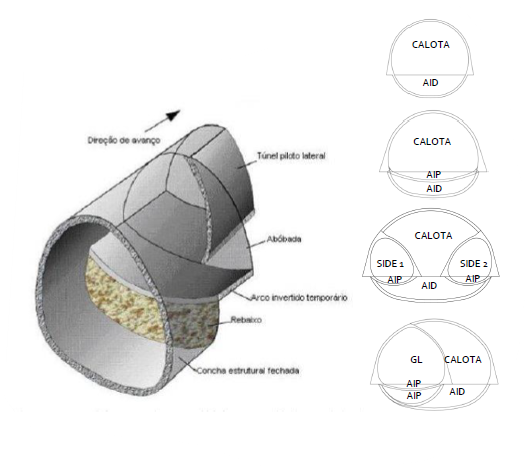

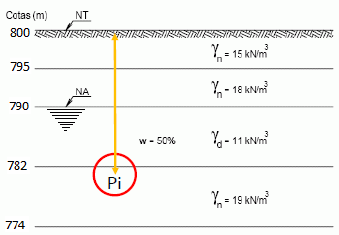

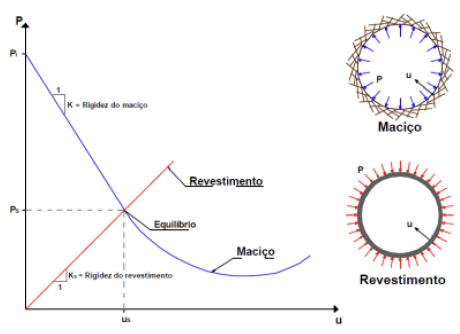

A demonstração do sistema sujeito ao carregamento do solo está esquematizada na figura 4.

Figura 4 – Carregamento e Tensão Geostática e Carregamento do maciço

Fonte: TREINAMENTO EM NATM METRÔ SP (2023)

Figura 5 – Equação do carregamento do maciço

Fonte: TREINAMENTO EM NATM METRÔ SP (2023)

O carregamento total que a calota deve resistir para que o sistema não entre em colapso é a soma dos pesos específicos das partes que constituem o maciço. Como apresentado na figura 5.

Ao escavar o solo, como explica Rocha (1971) apud França (2006), a abertura de um túnel em um maciço previamente em equilíbrio, submetido a um estado inicial de tensões, pode ser entendida como remoção das tensões existentes no contorno da escavação realizada. Esse novo estado de tensões faz o maciço se rearranjar em busca de uma nova situação em equilíbrio.

Ainda com Rocha (1971) apud França (2006), o equilíbrio pode ser alcançado sem o auxílio de suporte auxiliar se o solo for classificado como autoportante, ou, como acontece na maioria das vezes, com auxílio de um suporte, por exemplo, de estrutura de concreto projetado no contorno da escavação.

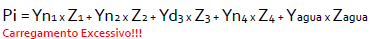

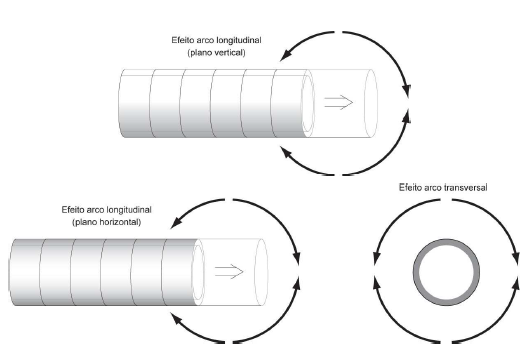

À medida que o túnel vai sendo escavado e o maciço é removido do seu estado natural, mais ocorrem deformações decorrentes do efeito arco, como explicado a seguir:

A interação entre o maciço e essa estrutura empregada para restrição das deformações do maciço constitui um sistema altamente hiperestático, cujo estado de tensão-deformação não é de fácil determinação. Uma vez que as deformações permitidas ao maciço antes e após a colocação da estrutura de suporte acarretam em redistribuições de tensões para zonas vizinhas não escavadas do maciço (arqueamento de tensões) (França, 2006) apud (Rocha, 1971, p. 09).

Esse fenômeno, Lanfer & Stockman (1985) apud França (2006), ocorre somente quando há mobilização de resistência ao cisalhamento do maciço envolvente à abertura realizada. O efeito arco é ilustrado na figura 6.

Os elementos A,B,C, antes da realização da abertura, situam-se exatamente no perímetro da escavação; após a realização da abertura, o elemento A desloca-se mais do que o elemento B, que por sua vez, desloca-se mais que o elemento C. Essa diferença de deslocamento induz tensões de cisalhamento entre os elementos. Se o maciço, devido a suas propriedades geomecânicas, for incapaz de mobilizar essa resistência ao cisalhamento, os elementos A, B, C, deslocam por igual, assim como todo o contorno da escavação, e o túnel entra em colapso (França, 2006, p. 09).

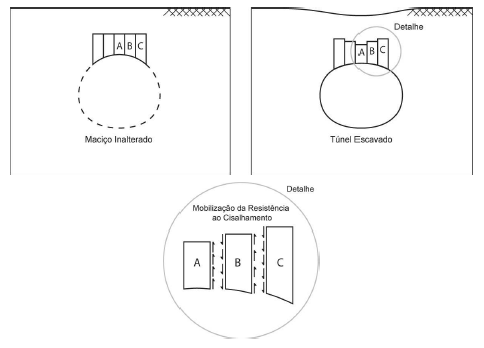

Figura 6 – Efeito arco escavação de túneis

Fonte: França (2006)

França (2006), na maioria dos casos, antes da abertura dos túneis, a direção das tensões principais maiores e menores coincidem com os eixos verticais e horizontais. Sendo assim, em situações normais, não há tensões de cisalhamento quando não há escavações de túneis. Por outro lado, após a escavação do túnel, as tensões de cisalhamento começam a se formar, inclusive nos planos verticais e horizontais, fazendo com que as tensões principais na região afetada pela abertura sofram rotações. Como ilustrado na figura 7.

Esse fenômeno acontece tanto em planos transversais ao eixo do túnel como em planos verticais e horizontais longitudinais ao eixo França (2006) apud Eisentein et al. (1984), o que leva a ser um problema de natureza essencialmente tridimensional. Como mostra a figura 8.

Figura 7 – Tensões de cisalhamento: A) antes da abertura B) Após abertura

Fonte: França (2006)

Figura 8 – Efeito arco em planos tridimensionais

Fonte: França (2006)

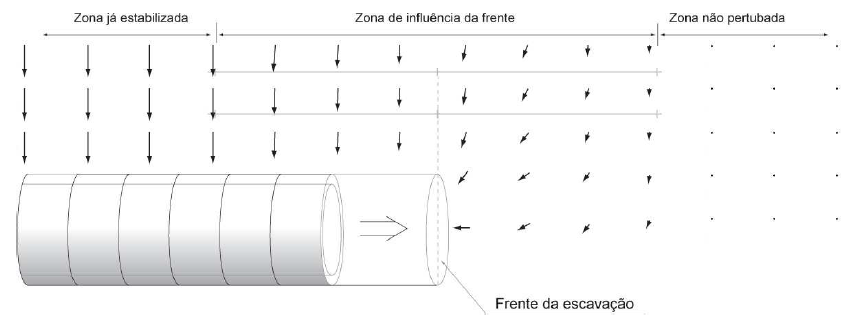

Ranken e Ghaboussi (1975) apud França (2006), ao avançar com a escavação todo o maciço na região de cima do túnel parte para o interior da concavidade criada. Assim, na parte da frente da escavação, acarrete em fluência da abertura realizada. Outra explicação desse fenômeno é mostrada da seguinte forma. E, ilustrado na figura 9.

[…] adiante da frente de escavação, os deslocamentos no maciço processam-se fundamentalmente na direção longitudinal ao eixo do túnel. Com o avanço do túnel, esta componente longitudinal dos deslocamentos cresce, atingindo um valor máximo quando da passagem da frente, começando a apresentar valor contrário ao original após a passagem de frente, anulando-se a uma certa distância. Já os deslocamentos radiais crescem de forma monótico, crescendo com a aproximação da frente, apresentando um valor máximo a uma certa distância da frente (França, 2006, p. 11).

Figura 9 – Zona de estabilidade do maciço à escavação do túnel

Fonte: França (2006)

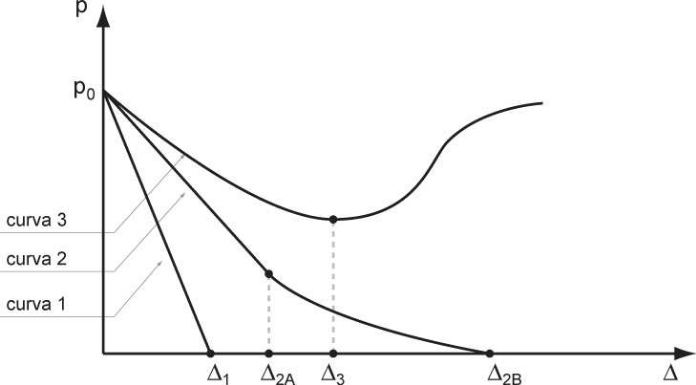

Para estudarmos essas tensões que geram ao escavar o maciço, adota-se o solo com três comportamentos distintos: elástico-plástico, autoportante e o não autoportante, como explica França (2006) uma maneira de se apresentar a relação entre essa pressão fictícia e o deslocamento radial de um ponto situado no contorno da escavação é através da curva característica do maciço, introduzida originalmente por Pacher (1964), representada na figura 10.

A curva I representa um maciço autoportante, com comportamento elástico linear, onde a deformação do maciço envolvente à abertura ocorre diretamente proporcional ao alívio das tensões no contorno da escavação. A deformação final desse ponto situado no contorno da escavação é de Δ1. A curva II também representa um maciço autoportante. No entanto, esse maciço, após atingir deformação Δ2A, entra em regime não linear, de tipo elasto-plástico, estabilizando- se com deformação final Δ2B. A curva III representa um maciço não autoportante, onde se faz necessária a adoção de uma estrutura de suporte antes de se atingir a deformação Δ3 de modo a se evitar o colapso da abertura. Se ocorrer atraso demasiado para instalação da estrutura de suporte, as tensões nele atuantes crescem consideravelmente à medida que o maciço desarticula e o efeito arco desaparece (Wong e Kaiser, 1991) (França, 2006, p. 14).

Figura 10 – Curva característica do maciço

Fonte: França (2006)

Para que o sistema não colapse com as tensões geradas, inicia-se com as técnicas de pré-suporte que são os tratamentos do maciço enfilagens e enfilagens estrutural; Jet grouting (CCHP7); grouteamento/ congelamento do solo. As técnicas de suporte são concreto projetado; grampeamento; ar comprimido; portais e emboques; método do túnel invertido e a impermeabilização. Cada item é explicado, de acordo com Polastrini (2013):

- Enfilagens: Indicada para suporte físico do teto. Trata – se de barras de aço, de diâmetro de 1¼ – 1½ de polegada, e comprimento de até 3,60 metros, cravadas acima da linha de escavação, e adiante da face do túnel, com espaçamento entre eixos de 15 a 30 cm. Uma grande vantagem das enfilagens é a criação de microarcos entre as barras, devido à compactação do solo no entorno do guarda chuva de enfilagens, são usualmente cravadas no solo, ou realizadas com tubos de aço instalados em pré – furos, nos quais a argamassa é injetada no solo, melhorando suas propriedades físicas. O diâmetro pode variar de acordo com a geologia e a geometria de escavação;

- Enfilagem estrutural: O método mais eficaz e aprovado de pré-suporte é o denominado Enfilagem Estrutural Passante – Barrel Vault Method (BVM). Este método consiste de um conjunto de furos horizontais, de 18 a 36 m de comprimento (utilizando perfuração direcional, se necessário), nos quais se injeta argamassa no solo, sob pressão equivalente à tensão inicial do maciço. Este processo forma uma abóbada pré– tensionada, sob a qual a escavação pode começar, sem que ocorram deformações superficiais perceptíveis;

- Jet grouting: Outro desenvolvimento nos últimos vinte anos é o jet grouting horizontal (CCPH). Muitos de nós conhecemos o jet grouting vertical, já que o mesmo tem sido usado por mais de quarenta anos. Colocando–se o eixo de perfuração na posição horizontal, colunas jet grout de aproximadamente três a quatro pés de diâmetro com um comprimento (profundidade) de até 40-50 pés, são instaladas adiante da face do túnel, formando um guarda – chuva de proteção grouteado ao redor do perímetro de escavação;

- Gramapeamento: Grampeamento da face, método introduzido no passado, é outro tipo de suporte da face. No entanto, o grampeamento é caro, prejudica o avanço da escavação, e nem sempre atende ao seu objetivo de estabilizar a face. Escavação em nichos, em solos muito moles, tem sido usada muitas vezes como ultima alternativa, com sucesso. Consiste na escavação de um nicho por vez, com suporte imediato por concreto projetado antes do próximo nicho de escavação, e assim por diante até que toda a seção seja escavada;

- Congelamento do solo – NATM: Já foi dito que “quando todos os outros métodos falham, o congelamento do solo ainda funciona” (Howard Haywood, MBTA, Boston 1995). Esta técnica foi introduzida na escavação de poços e túneis cerca de 50 a 60 anos atrás, e é utilizada junto com o NATM atualmente em Boston, com sucessos.As estacas são cortadas e incorporadas no revestimento do túnel, transformando a fundação estaqueada em uma grande sapata corrida. A sequência de escavação compreende 2 avanços da calota, seguidos pela escavação da bancada e piso. As velocidades de avanço variam de 3 a 4 pés/dia, dependendo do número de estacas incorporadas no revestimento do túnel;

- Método do túnel invertido (MTI): O Método do Túnel invertido, um método semi vala-a-céu-aberto8, consiste em uma laje de teto pré-instalada de concreto, com ligações para um túnel raso. Isto permite uma escavação segura sob esta laje de proteção . Este método pode também ser aplicado em formações arenosas saturadas de água. Os principais problemas de se construir uma vala nestas condições é o controle da água, e a manutenção do teto e piso estáveis enquanto a estrutura avance por dentro das paredes diafragmas;

- Portais e emboques: Na construção de túneis é prudente e econômico começar com o emboque. Constrói – se um arco de concreto projetado para proteger as atividades de construção na área do portal, e para prover uma estrutura final no portal que pode ser impermeabilizada continuamente através do túnel.

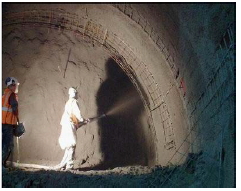

O concreto projetado, figura 11, é utilizado como suporte para o túnel NATM de grande importância, pois substituíram madeiras e pranchões, escoras e arcos metálicos, entre outros que serviam como escoramento das paredes. Túneis… e mais! (2003) trata-se de um concreto ou argamassa de mistura fresca, úmida ou seca, de agregados e cimento; projetado na parede da escavação por meio de ar comprimido, podendo utilizar, ou não, aditivos, como acelerador de pega, redutores de poeira, retardadores, etc. Para função de suporte é utilizado armado com telas metálicas e em conjunto com cambotas treliçadas.

Para Silva (1997) apud Lima (2016), entende-se por concreto projetado como sendo o concreto (cimento, areia, pedrisco, água e aditivos) que é transportado por um mangote de borracha desde o equipamento de projeção até um bico, onde por meio de ar comprimido é projetado a grande velocidade contra uma superfície.

Existem duas formas de aplicação o de via úmida e via seca, para Lima (2016) na projeção via seca os materiais secos (areia, cimento, aditivos e pedriscos) são misturados na bomba sem a adição de água e impulsionados por ar comprimido através de um mangote de borracha até um bico de projeção. A água só é adicionada à mistura no bico de projeção através de outra bomba de alta pressão.

Túneis… e mais! (2003), o concreto projetado é aplicado após cada passo de escavação, e provê um suporte imediato e contínuo que é o segredo de sucesso desta técnica de suporte. Isto ocorre sem permitir a movimentação diferencial das partículas de solo, e, portanto evitando solapamentos, perda de solo e recalques.

Além disso, o concreto projetado pode ser utilizado como revestimento primário da parede do túnel sobre o sistema de impermeabilização. Pode-se dizer também que, economicamente falando, esse conjunto de concreto projetado e impermeabilização são viáveis se comparado com outras soluções de revestimentos.

Figura 11 – Aplicação de concreto projetado com tela de aço

Fonte: Túneis… e mais! (2003)

A cambota metálica – figura 12 – é um tipo de suporte para o concreto projetado trabalhar em conjunto com a tela metálica até aquele adquirir resistência à compressão suficiente para estabilizar o maciço; como explica Zanelato (2003), a aplicação de cambotas metálicas tem por finalidade servir de apoio à montagem das malhas de aço e do gabarito para o limite interno do concreto projetado. Até o concreto projetado adquirir resistência, o terreno deverá possuir o stand-up time9 suficiente para que o mesmo seja autoportante entre as cambotas.

A atuação de fato da cambota, sob ponto de vista estático, só acontece se estiver em contato com o maciço, no qual o concreto projetado precisa preencher completamente o espaço entre a cambota e o maciço.

Com o crescente endurecimento do projetado, ao atingir resistência à compressão de cerca de 20 a 30 kgf/cm², o próprio concreto tem capacidade, por si só, de assumir a função de suporte do espaço vazio. Para a maioria dos casos, é completamente suficiente o tempo de duração do efeito de suporte espacial do solo (“stand-up-time”), tendo em vista que o concreto projetado atinge, normalmente, a resistência citada, após cinco a seis horas de sua aplicação (Zanelato, 2003, p. 39).

Ainda que o suporte de cambota metálica seja importante para o trabalho em conjunto do concreto projetado e da tela metálica, ela não é suficiente para resistir aos esforços de compressão do maciço e não faz ligação perfeita com o concreto projetado, salvo com adições de projetos e cálculos; como menciona Zanelato (2003) a experiência mostra que, no estado de ruptura, as cambotas são os primeiros elementos a ser projetado para fora da ligação, o que demonstra uma incorporação insuficiente cambota / concreto projetado.

Figura 12 – Esquemático geral de cambota metálica

Fonte: Túneis… e mais! (2003)

Figura 13 – Gráfico – Método Convergência-Confinamento

Fonte: Túneis… e mais! (2003)

Essa interação entre solo-estrutura é a base do método conhecido como Método Convergência-Confinamento – figura 13.

As curvas características do maciço e do suporte, apresentadas na figura 13, são referentes a qualquer ponto situado no contorno da abertura. Em uma situação de maciço homogêneo, isotrópico com carregamento hidrostático e com suporte homogêneo e contínuo, as curvas são as mesmas para todos os pontos do contorno da escavação. No entanto, em uma situação onde o maciço não é homogêneo, nem isotrópico e o carregamento não é hidrostático, cada ponto 16 do contorno da escavação – abóboda, paredes laterais, arco invertido – apresenta um curva característica própria. Rocha (1971) estudou o comportamento das curvas características para maciços não isotrópicos em meio elástico e Hoek & Brown (1980) em maciços elastoplásticos (França, 2003, p 15).

Como é possível observar, quanto mais cedo for instalado o revestimento do túnel, ou seja, quanto mais próximo ele for instalado junto à frente de escavação, e quanto maior for sua rigidez, maiores serão os esforços nele atuantes e menores serão os deslocamentos finais. Sendo assim, Cabe à equipe de projeto decidir o ponto ótimo que permite economia da estrutura a ser empregada, sem que ocorram deformações demasiadas que comprometam a segurança da obra e das edificações e utilidades de serviço sobrejacentes à escavação (Sousa 1998) apud (França 2003).

3. ESTUDO DE CASO

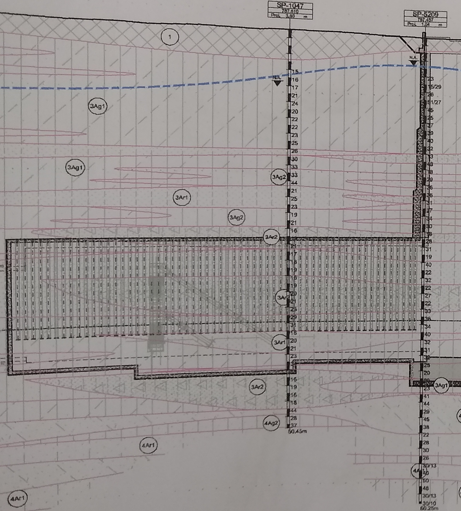

Para este capítulo será apresentado o processo de execução de um túnel em NATM de uma obra real do Metrô SP, localizada na Av. Dr. Eduardo Cotching, no bairro de Vila Formosa, zona leste de São Paulo. Este estudo partirá com o emboque Oeste sentido Vila Prudente pronto para ser escavado em NATM; não explorando as etapas antecedentes por não fazer parte do escopo desta pesquisa, porém convém descrever um resumo destas atividades.

A escavação vertical do poço de acesso à estação de 44,00m de profundidade com ᴓ42m de circunferência, no qual sua execução se deu por concreto projetado e telas metálicas10 intercalando entre damas11 pares e ímpares, que para efeito de cura e consequentemente obtenção da resistência mínima de 5Mpa, não deve ser executado concreto projetado em damas de ordem subsequentes.

Primeiramente, dividiu-se a circunferência do poço em 16 damas; em seguida, executou-se a construção da viga de borda do poço, que será o primeiro substrato de apoio do maciço antes do início da escavação vertical. O primeiro avanço da escavação do poço, logo após o término da viga de borda, iniciou-se com 1,20m e os avanços seguintes com 1,00m de profundidade. Sendo assim, cada dama possuía 8,25m linear com 1,20m de altura. Ao atingir a cota de 1,20m no primeiro avanço e 1,00m de altura nos demais, instalava-se tela metálica nas 16 damas; em seguida concretava-se as damas pares, posteriormente, depois do tempo de cura até o concreto atingir a resistência mínima de 5Mpa, iniciava-se a concretagem das damas ímpares. O cobrimento da primeira camada é de 4cm e a resistência de trabalho do concreto projetado depois de 28 dias de ser no mínimo de 30 Mpa. O processo de escavação do poço com o revestimento primário repetiu-se até o avanço da cota final de 44,00 de profundidade.

Inicia-se então a impermeabilização do solo, com mantas de geomembrana de PVC e geotêxtil não tecido, consequentemente a armação da laje de fundo da estação, e posteriormente a sua concretagem com concreto bombeável convencional. A laje de fundo contém ᴓ42m de circunferência com 3,20m de altura, portanto um volume surpreendente de 4500m³ de concreto convencional bombeável, sendo realizado 3 dias ininterruptos de concretagem. Um evento a ser memorável.

Terminada a laje de fundo da estação, inicia-se o mesmo processo de impermeabilização, porém para o revestimento secundário ou definitivo, que se dará com armação de vergalhão trançados horizontalmente e verticalmente preenchidos com concreto convencional bombeável, porém prevendo, no projeto, aberturas dos emboques leste e oeste para tratamento do maciço, que iniciará o processo de escavação em NATM.

Vale ressaltar que, para este estudo de caso, foi escolhido o emboque Oeste sentido Vila Prudente e seus Sides Drifts 01 e 02. Para efeitos didáticos, a abordagem será a execução do tratamento do maciço no Side Drift 01; terminado o primeiro, inicia-se o tratamento do maciço do segundo, e assim por diante. Porém, na obra, a construção seguiu a execução dos dois emboques concomitantemente – Sentido Vila Prudente e Sentido Penha; com o tratamento do maciço e escavação sendo realizado alternando entre os Sides Drifts 01; 03; 02 e 04. Por questão de resistência mínima do CCPh, no qual irá ser explicado nos tópicos seguintes.

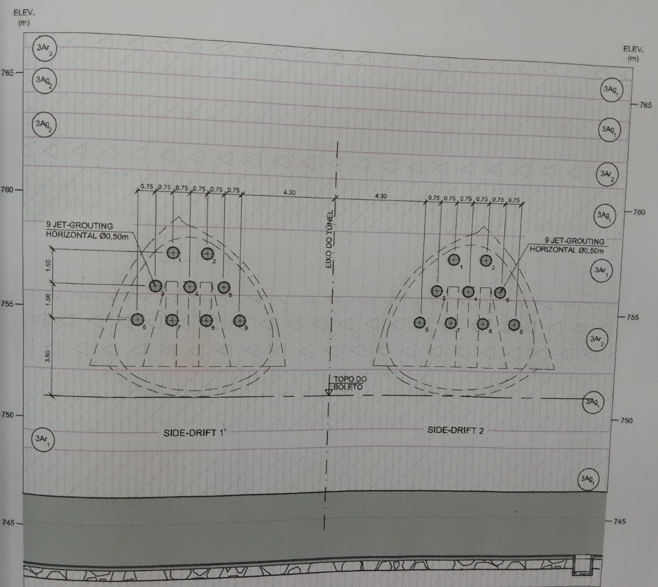

3.1. EMBOQUE OESTE – SENTIDO VILA PRUDENTE

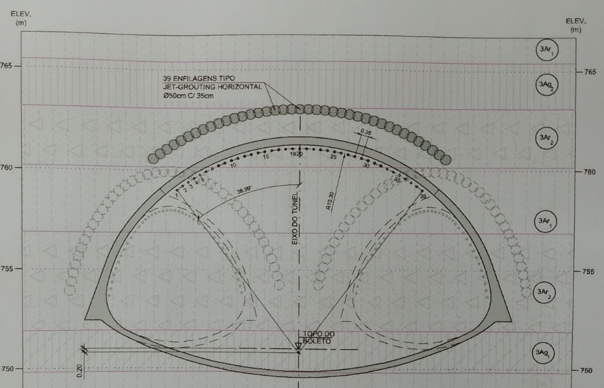

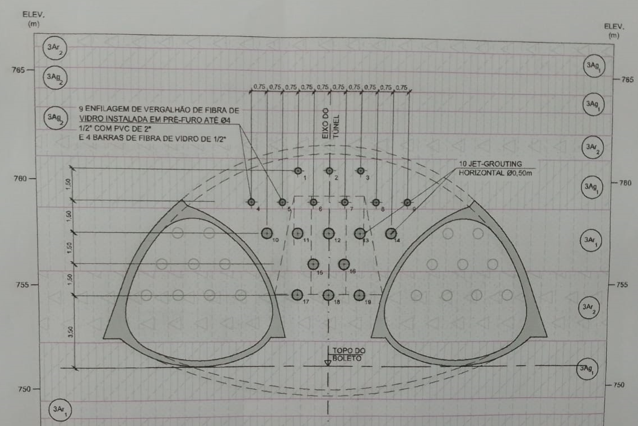

Finalizado o revestimento secundário da parede do poço – figura 14 – que dará acesso à estação de Vila Formosa, iniciou-se o tratamento do maciço. O tratamento de frente foi executado da seguinte forma: na parte inferior da calota foram executadas nove enfilagens horizontal de 50ᴓcm tipo Jet Grouting – CCPh – Figura 15, cuja pressão de injeção da calda de cimento variam entre 280 Kgf/cm² a 300 Kgf/cm²; posteriormente, aterrou-se a laje de fundo para obter altura necessária e iniciar o tratamento de teto nos Sides Drifts esquerdo (Side Drift 01) e direto (Side Drift 02) da calota.

Para o Side Drift esquerdo (Side Drift 01) utilizou 10 enfilagens de com bulbo contínuo de ᴓ30cm com e tubos de aço tipo schedules ᴓ40cm de espessura com ᴓ2 ½”; 31 enfilagens horizontal de ᴓ50cm tipo Jet Grouting – CCPh. As enfilagens foram executadas com comprimentos de injeção do Jet grouting que variam de 8,5m a 10m; e cumprimento total da coluna horizontal de 9,50m a 12m.

No Side Drift direito (Side Drift 02) utilizou 14 enfilagens de com bulbo contínuo de ᴓ30cm com e tubos de aço tipo schedules ᴓ40cm de espessura com ᴓ2 ½”; 27 enfilagens horizontal de ᴓ50cm tipo Jet Grouting – CCPh. As enfilagens foram executadas com comprimentos de injeção do Jet grouting que variam de 8,5m a 10m; e cumprimento total da coluna horizontal de 9,50m a 12m; com ângulo de inclinação até 1,00’.

Figura 14 – Revestimento secundário finalizado no emboque Oeste

Fonte: Autor (2022)

Figura 15 – Início do tratamento do maciço – Enfilgens CCPh

Fonte: Autor (2022)

Essas diferenças de quantidades de enfilagens, tipos e de comprimentos dos Sides Drift 01 e 02 são adotadas em função das características do maciço em cada ponto dos furos, conforme soldagens e estudo do solo.

Terminado o tratamento de teto, inicia-se o tratamento de frente dos Sides Drift 01 e 02 – Figura 16; ambas foram executadas da mesma forma: 9 enfilagens horizontal de ᴓ50cm tipo Jet Grouting – CCPh em cada um; com comprimento da coluna entre 10,50m a 11m, com ângulo de inclinação até 1,00’.

Finalizado as enfilagens de teto e de frente do Side Drift 01, espera-se 2 horas para que as colunas atinjam a resistência mínima de 0,50Mpa das colunas CCPh adjacentes; em torno de 3 dias para atingir a resistência mínima de trabalho de 5Mpa, especificado em projeto. Enquanto ocorre o processo de endurecimento das colunas de CCPh do Side Drift 01, inicia-se o processo das etapas anteriores no tratamento do maciço no Side Drift 02.

Assim que as colunas de CCPh apresentarem as resistências requeridas, começa a escavação do Side Drift 01. É importante ressaltar que não se permite escavar os dois Sides Drifts ao mesmo tempo, pois a coluna de CCPh precisa oferecer uma resistência mínima de projeto de 0,50Mpa das colunas CCPh adjacentes; e resistência mínima de trabalho de 5Mpa para suportar todo o esforço que o maciço exercerá nos Sides Drifts possibilitando a escavação.

Figura 16 – Tratamento de frente dos Sides Drift 01 e 02

Fonte: Autor (2022)

O processo de escavação é realizado mantendo o núcleo do Side Drift intacto – figura 17; sendo o último elemento a ser retirado. Isto garante a estabilidade do maciço e ajuda a evitar desplacamentos do mesmo; além de ajudar também na instalação das cambotas metálicas. Neste processo utilizou técnicas de cambotas metálicas, telas metálicas CA-60 e concreto projetado com aditivo acelerador de pega – Figura 18. Na obra em questão, 4,80m foi o limite de escavação diário para dentro do emboque, no qual o espaçamento entre as cambotas metálicas foi de 0,80m. Primeiro instalava-se a tela metálica, em seguida foi aplicado concreto projetado; por último a instalação de cambotas metálicas finalizando com concreto projetado. Terminado o avanço de 4,80m; executa-se o processo de cura do concreto projetado até obter a resistência necessária de, no mínimo, Fck de 0,50 Mpa em até 2 horas; e um Fck de 30 Mpa em 28 dias com cobrimento de 4cm. Parte-se, então, para iniciar a escavação do Side Drift 02, refazendo os processos anteriores.

Terminado o avanço do Side Drift 01, recomeça o mesmo procedimento de escavação com o Side Drift 02. A escavação vai sendo alternada entre os dois Side Drifts até o máximo comprimento da coluna de CCPh que variam entre 10,00m a 11,50m especificado em projeto. Assim que alcançar essa altura de escavação recomeça todo o procedimento de tratamento do maciço com enfilagens de teto e pregagens de frente. Para a estação de Vila Formosa, o comprimento total do túnel da plataforma no emboque Oeste é de 46,90m de comprimento e compreende um total de 59 cambotas metálicas. Ao contar com os ᴓ42m de circunferência da laje de fundo mais o emboque leste de 48,90m com 62 cambotas, que não foi considerado neste estudo; o total da dimensão da plataforma da estação é de 137,80m.

Figura 17 – Núcleo intacto e aplicação de concreto projetado – Side Drift 02

Fonte: Autor (2023)

Figura 18 – Instalação e projeto de cambotas metálicas – Side Drift 02

Fonte: Autor (2023)

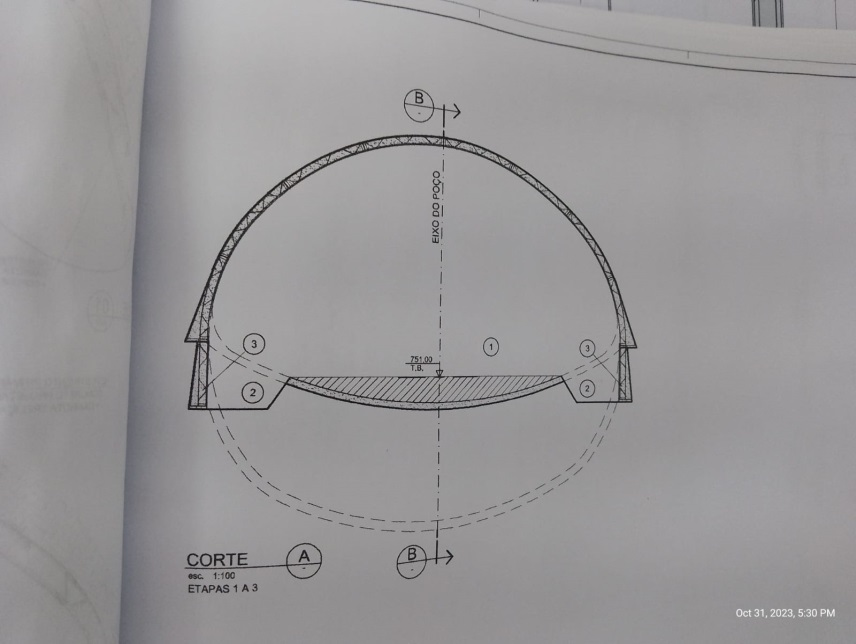

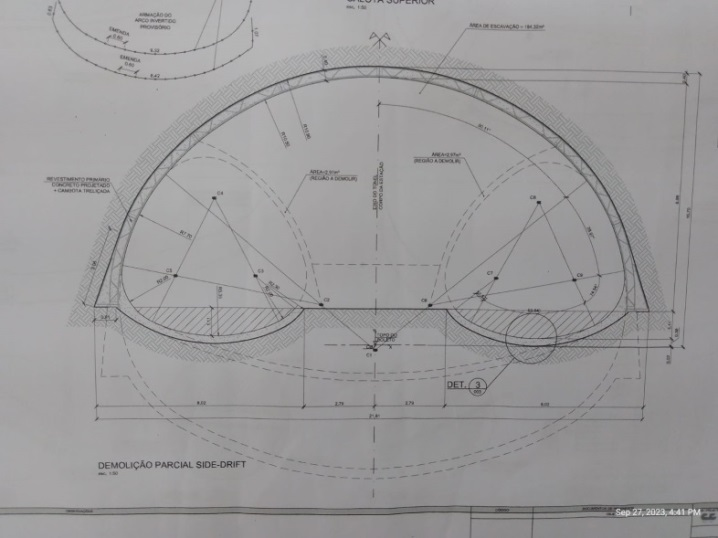

Com a finalização da escavação dos Side Drift 01 e 02 até o comprimento total da plataforma de 46,90m, ou seja, até a parede de paralisação12 – Figura 19. Inicia-se a escavação da calota com a execução do AIP; é nessa etapa que o núcleo da calota e os Side Drifts são retirados tomando forma de túnel – Figura 20.

Aterra-se com solo para obter altura suficiente para começar o tratamento de teto da calota, que foi executado com 39 enfilagens horizontal de ᴓ50cm tipo Jet Grouting – CCPh com 35 cm de espaçamento entre elas; e o tratamento de frente do núcleo da calota foi executado com 23 enfilagens horizontal de ᴓ50cm tipo Jet Grouting – CCPh – Figura 21.

Realizado o tratamento de teto e de frente da calota, começa o processo de escavação da mesma. Como nos Sides Drifts, foi utilizada tela metálica, cambota metálica e concreto projetado. O AIP é executado com tela metálica e concreto projetado de Fck de 30Mpa – Figura 22. Importante mencionar que as cambotas metálicas utilizadas no Side Drift 01 e 02 são provisórias, ou seja, na escavação da calota elas serão demolidas e retiradas; por sua vez, as cambotas metálicas da calota são definitivas que será parte do sistema do túnel.

Figura 19 – Finalização da escavação do Side Drift – No fundo se encontra a parede de paralisação

Fonte: Autor (2023)

Figura 20 – Escavação da calota – retirada do núcleo e dos Sides Drifts 01 e 02

Fonte: Autor (2023)

Figura 21 – Projeto de tratamento do maciço de teto e frente da calota

Fonte: Autor (2022)

Figura 22 – Execução do AIP

Fonte: Autor (2023)

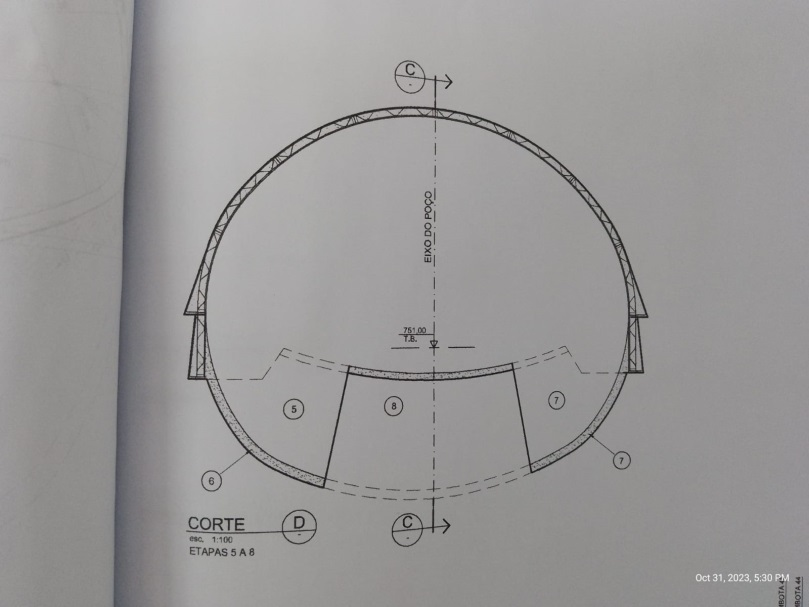

Alcançando novamente a parede de paralisação será o momento de iniciar a escavação do AID. O processo de escavação do AID – figura 23 – se dará pelas seguintes etapas: 1º instalação do prolongamento da cambota metálica definitiva (chamado de pé da cambota) e demolição do AIP; 2º retirada do setor esquerdo da calota; 3º retirada do setor direito da calota; por fim, na 4º etapa retira-se o núcleo inferior da calota. O avanço de escavação dessas etapas, conforme projeto, será de 2,40m; em seguida, recomeça os processos até a finalização do túnel. Novamente, o AID é executado com tela metálica e concreto projetado de Fck de 30Mpa. Pode acontecer de eventualmente ser realizado tratamento com pregagens de frente em rebaixos ocasionais, isso dependerá do estudo do solo realizado pelo ATO13.

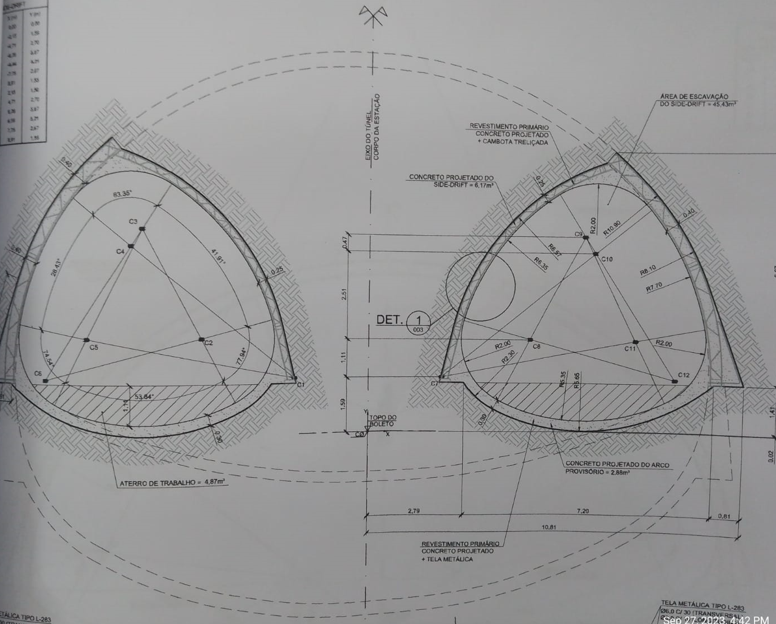

Vale ressaltar, que para o emboque Oeste, haverá dois tipos de cambotas para as calotas: a seção tipo A e a seção tipo B – figura 24 e 25; a cambota para calota tipo B será instalada entre as cambotas da calota tipos A e contemplam 22 cambotas, pois neste trecho intermediário previu-se um rebaixo maior na execução do AID.

As figuras 26 mostram o processo de escavação e finalização do AID. A partir desta etapa é iniciada a impermeabilização da parede do túnel com mantas geotêxtil não tecido e geomembrana de PVC um sistema chamada de “submarino”; em seguida será a execução do revestimento secundário em concreto armado convencional bombeável; paralelamente a esses serviços será realizada a laje de fundo para a passagem do TBM14, por fim será a instalação da via permanente que é a estrutura dos trilhos do trem do metrô. Entretanto, esses sistemas fogem do escopo deste artigo.

Figura 23 – Processo de escavação do AID – Esquerda 1º Etapa e Direita 2º e 3º Etapa

Fonte: Autor (2022)

Figura 24 – Projeto de cambota metálica da calota- Seção A (esquerda) e Seção B (direita)

Fonte: Autor (2022)

Figura 25 – Interseção da calota Tipo A e Tipo B – Tipo A no início e no fim e a tipo B no centro

Fonte: Autor (2022)

Figura 26 – Processo de escavação da prolongação da cambota (pé da cambota) da calota Tipo A

Fonte: Autor (2023)

3. METODOLOGIA

O presente trabalho é um estudo de caso puramente prático na participação ativa do autor das obras de expansão da linha 2 Verde sentido Penha a Dutra da Companhia Metropolitana de São Paulo – O Metrô SP. Nesse sentido, o autor se utilizou de projetos, de notas de projeto que contém o método de execução, pareceres técnicos de engenheiros renomados neste tipo de empreendimento, documentos técnicos, especificações técnicas e procedimentos operacionais que são utilizados pela Cia do Metrô SP e pelo Consórcio Construtor no empreendimento em questão, inclusive, são documentos que já foram utilizados anteriormente em outros empreendimentos que deram certo, como no primeiro trecho da linha 02 – Verde; e recentemente na linha 04 – Amarela e linha 05 – Lilás. O autor realizou acompanhamentos diários dos processos construtivos em campo, que possibilitou juntar, estudar e transcrever neste artigo técnico conhecimentos práticos sobre a metodologia NATM.

O autor do estudo respeitou a confidencialidade dos documentos utilizados que pertencem à Cia do Metrô SP e ao Consórcio responsável pelo empreendimento, bem como a imagem de seus funcionários nos materiais fotográficos anexados.

4. RESULTADOS E DISCUSSÃO

Tabela 01 – O emboque Oeste sentido Vila Prudente consta com as seguintes características:

Tipo de Seção Tipo A Tipo B Tipo A Extensão (m) 13,93 18,26 14,70 Altura do túnel 17,35 16,05 17,35 Área de escavação (m/²/m) 263,33 287,04 263,33 Raio principal (m) 11,50 Raio intermediário (m) 8,70 Parcialização Side Drifts + calotas + rebaixo Tratamento de teto CCPhs + Enfilagens com bulbo contínuo Tratamento de frente CCPhs + Pregagens de Frente Drenagem15 DHPs à vácuo sistemáticos + ponteiras filtrantes eventuais Revestimento primário Concreto Projetado + cambotas treliçadas e = 40cm Revestimento secundário Concreto moldado armado e=70cm

Tabela 02 – O Side Drift 01 e 02 do emboque Oeste sentido Vila Prudente constam com as seguintes características: 59 unidades

Raio 01 (m) parede do túnel s/ cambota 7,70 Raio 02 (m) parede do túnel c/ cambota 8,10 Raio 03 (m) teto do túnel s/ cambota 10,90 Raio 04 (m) teto do túnel c/ concreto projetado 2,00 Raio 05 (m) parede do túnel s/ cambota provisória 6,57 Raio 06 (m) parede do túnel c/ cambota provisória 6,35 Raio 07 (m) Início do AIP c/ concreto projetado 2,00 Raio 08 (m) Início do AIP s/ concreto projetado 2,30 Raio 09 (m) AIP c/ concreto projetado 5,65 Raio 10 (m) AIP s/ concreto projetado 5,35

Tabela 03 – Quantitativo para escavação de 1m de túnel do Side Drift 01 e 02:

Escavação (m³) 90,86 Concreto Projetado (m³) 12,34 Concreto Projetado AIP (m³) 5,76 Cambota (Kg) 265,00 Tela metálica (Kg) 123,84 Aterro de trabalho (m³) 9,74 Quantitativo para escavação de 1m de túnel calota

superior do Side Drift 01 e 02:Escavação (m³) 156,21 Concreto Projetado (m³) 6,03 Cambota (Kg) 597,40

Quantitativo para demolição parcial do Side Drift 01 e 02:

Demolição parcial das paredes do Side Drift 01 e 02 (m³) 5,94

Somatória total do quantitativo para escavação de 1m de túnel do Side Drift 01 e 02:

Escavação (m³) 247,07 Concreto Projetado (m³) 18,37 Concreto Projetado AIP (m³) 5,76 Cambota (Kg) 862,40 Tela metálica (Kg) 123,64 Aterro de trabalho (m³) 9,74 Demolição parcial das paredes do Side Drift 01 e 02 (m³) 5,94

Tabela 04 – A calota seção tipo A do emboque Oeste sentido Vila Prudente consta com as seguintes características: 37 unidades

Raio 01 (m) do teto do túnel s/ cambota 10,90 Raio 02 (m) do teto do túnel c/ cambota 10,50 Raio 03 (m) da parede do túnel s/ cambota 8,10 Raio 04 (m) da parede do túnel c/ cambota 7,70 Raio 05 (m) início do AIP c/ concreto projetado 2,00 Raio 06 (m) início do AIP s/ concreto projetado 5,65 Raio 07 (m) do AIP c/ concreto projetado 19,40 Raio 08 (m) do AIP s/ concreto projetado 19,70 Raio 09 (m) início do AID c/ concreto projetado 4,90 Raio 10 (m) início do AID s/ concreto projetado 5,30 Raio 11 (m) da curva AID c/ concreto projetado – Raio 12 (m) da curva AID s/ concreto projetado – Raio 13 (m) do AID c/ concreto projetado 14,70 Raio 14 (m) do AID s/ concreto projetado 15,10

Quantitativo para escavação de 1m de túnel da calota seção tipo A: Seção plena com arco provisório (AIP)

Escavação (m³) 189,90 Concreto Projetado (m³) 13,13 Concreto Projetado AIP (m³) 6,79 Cambota (Kg) 597,40 Tela metálica (Kg) 141,30 Aterro de trabalho (m³) 10,41 Demolição do Side Drift (m³) 3,70

Seção plena com arco Definitivo (AID)

Escavação (m³) 73,44 Concreto Projetado (m³) 4,47 Concreto Projetado AID (m³) 8,42 Cambota (Kg) 703,80 Tela metálica (Kg) 112,08 Aterro de trabalho (m³) 5,88 Área a demolir (m³) 6,79 Concreto Projetado a ser demolido (m³) 490,40

Somatória total do quantitativo para escavação de 1m de túnel da calota seção tipo A:

Escavação (m³) 263,34 Concreto Projetado (m³) 17,60 Concreto Projetado AIP (m³) 6,79 Concreto Projetado AID (m³) 8,42 Cambota (Kg) 703,80 Tela metálica (Kg) 253,38 Aterro de trabalho (m³) 5,88 Demolição do Side Drift (m³) 16,29 Área a demolir (m³) 6,79 Concreto Projetado a ser demolido (m³) 490,40

Tabela 05 – A calota seção tipo B do emboque Oeste sentido Vila Prudente consta com as seguintes características: 22 unidades

Raio 01 (m) do teto do túnel s/ cambota 10,90 Raio 02 (m) do teto do túnel c/ cambota 10,50 Raio 03 (m) da parede do túnel s/ cambota 8,10 Raio 04 (m) da parede do túnel c/ cambota 7,70 Raio 05 (m) início do AIP c/ concreto projetado 2,00 Raio 06 (m) início do AIP s/ concreto projetado 5,65 Raio 07 (m) do AIP c/ concreto projetado 19,40 Raio 08 (m) do AIP s/ concreto projetado 19,70 Raio 09 (m) início do AID c/ concreto projetado 8,30 Raio 10 (m) início do AID s/ concreto projetado 8,70 Raio 11 (m) da curva AID c/ concreto projetado 4,20 Raio 12 (m) da curva AID s/ concreto projetado 4,60 Raio 13 (m) do AID c/ concreto projetado 15,00 Raio 14 (m) do AID s/ concreto projetado 15,40

Tabela 06 – Quantitativo para escavação de 1m de túnel da calota seção tipo B: Seção plena com arco provisório (AIP)

Escavação (m³) 189,90 Concreto Projetado (m³) 13,13 Concreto Projetado AIP (m³) 6,79 Cambota (Kg) 597,40 Tela metálica (Kg) 141,30 Aterro de trabalho (m³) 10,41 Demolição do Side Drift (m³) 3,70

Seção plena com arco Definitivo (AID)

Escavação (m³) 97,13 Concreto Projetado (m³) 4,47 Concreto Projetado AID (m³) 9,04 Cambota (Kg) 703,80 Tela metálica (Kg) 258,96 Aterro de trabalho (m³) 22,80 Área a demolir (m³) 6,79 Concreto Projetado a ser demolido (m³) 490,40

Somatória total do quantitativo para escavação de 1m de túnel da calota seção tipo B:

Escavação (m³) 287,03 Concreto Projetado (m³) 17,60 Concreto Projetado AIP (m³) 6,79 Concreto Projetado AID (m³) 9,04 Cambota (Kg) 703,80 Tela metálica (Kg) 400,26 Aterro de trabalho (m³) 33,21 Demolição do Side Drift (m³) 3,70 Área a demolir (m³) 6,79 Concreto Projetado a ser demolido (m³) 490,40

Tabela 07 – Quantificação do aço das cambotas provisória dos Side Drfit 01 e 02:

Lista de barras N ᴓ Quantidade Comprimentos (mm) Unitários Total 1 20 2 1538 3076 2 16 4 1579 6316 3 20 4 3110 12440 4 16 8 3193 25544 5 10 48 806 38688 6 16 4 1057 4228 7 20 2 599 1198 8 16 20 893 17860 9 8 8 320 2560 10 8 6 420 2520 Resumo do aço CA-50 para 1 Side Drift Aço ᴓ (mm) Comprim.(mm) Kg/mm Massa (Kg) CA-50 8 5,06 0,395 2,01 10 38,76 0,617 23,93 16 53,95 1,578 85,13 20 16,71 2,466 41,21 Total – – – 125,28

Tabela 08 – Quantificação do aço das cambotas da calota do emboque Oeste sentido Vila Prudente:

Lista de barras N ᴓ (mm) Quantidade Comprimentos (mm) Unitários Total 1 25 4 3719 14876 2 20 8 3826 30608 3 25 2 3867 7734 4 20 4 3995 15980 5 25 2 3399 6798 6 20 4 3525 14100 7 16 4 2894 11576 8 25 2 2699 5398 9 20 4 2699 10796 10 16 4 3344 13376 11 10 56 1517 84952 12 8 16 600 9600 13 8 24 420 10080 14 16 26 893 23218 Resumo do aço CA-50 para 1 Side Drift Aço ᴓ (mm) Comprim.(mm) Kg/mm Massa (Kg) CA-50 8 19,70 0,395 8 10 85,00 0,617 52 16 57,10 1,578 90 20 71,50 2,466 176 25 34,80 3,853 134 Total – – – 460

Tabela 09 – Quantitativo do tratamento do maciço no Side Drift 01 e 02; Calota e Rebaixo Eventuais.

Tabela de Execução dos tratamentos de Teto – Enfilagens Emboque Parcialização Colunas Tipo Comp. S/ Injeção (m) Comp. Injeção (m) Comp. Total (m) Ângulo Radial α’ Side Drift 01 1 e 41 Jet – Grouting H ᴓ0,50m 1,00 10,00 11,00 1,00 2 ~ 9 e 33 ~ 40 Jet – Grouting H ᴓ0,50m 1,00 9,50 10,50 1,00 10 ~ 13 e 29 ~ 32 Jet – Grouting H ᴓ0,50m 1,00 9,00 10,00 1,00 14 ~ 15 e 26 ~ 28 Jet – Grouting H ᴓ0,50m 1,00 8,50 9,50 1,00 16 ~25 Enfilagem, c/ Bulbo cont. ᴓ30cm e Tubo de aço sch 40 de ᴓ2 ½” 1,00 8,50 9,50 1,00 Side Drift 02 1 e 41 Jet – Grouting H ᴓ0,50m 1,00 10,00 11,00 1,00 2 ~ 9 e 33 ~ 40 Jet – Grouting H ᴓ0,50m 1,00 9,50 10,50 1,00 10 ~ 13 e 29 ~ 32 Jet – Grouting H ᴓ0,50m 1,00 9,00 10,00 1,00 14 ~ 15 Jet – Grouting H ᴓ0,50m 1,00 8,50 9,50 1,00 16 ~29 Enfi. c/ Bulbo cont. ᴓ30cm e Tubo de aço sch 40 de ᴓ2 ½” 1,00 8,50 9,50 1,00 Meia Seção 1, 2 e 42, 43 Enfi. c/ Bulbo cont. ᴓ30cm e Tubo de aço sch 40 de ᴓ2 ½” 1,00 11,00 12 1,00 3 ~ 7 e 38 ~ 41 Enfilagem, c/ Bulbo cont. ᴓ30cm e Tubo de aço sch 40 de ᴓ2 ½” 1,00 10,50 11,50 1,00 8 ~37 Jet – Grouting H ᴓ0,50m 1,00 10,00 11,00 1,00 Tabela de execução dos tratamentos de frente – Pregagens Emboque Parcialização Colunas Tipo Comp. Total (m) Ângulo Radial α’ Side Drift 01 6 Jet – Grouting H ᴓ0,50m 11,00 1,00 1, 3 e 7 Jet – Grouting H ᴓ0,50m 10,50 1,00 4 Jet – Grouting H ᴓ0,50m 10,00 1,00 2, 5, 8 e 9 Jet – Grouting H ᴓ0,50m 9,50 1,00 Side Drift 02 6 Jet – Grouting H ᴓ0,50m 11,00 1,00 1, 3 e 7 Jet – Grouting H ᴓ0,50m 10,50 1,00 4 Jet – Grouting H ᴓ0,50m 10,00 1,00 2, 5, 8 e 9 Jet – Grouting H ᴓ0,50m 9,50 1,00 Meia Seção 1 ~9 Enfilagem de vergalhão de fibra de vidro ᴓ4” ½” c/ PVC de 2” e 4 barras de fibra de vidro de ½” 9,00 1,00 10 ~19 Jet – Grouting H ᴓ0,50m 9,00 1,00 Rebaixo Eventual 1 e 4 Jet – Grouting H ᴓ0,50m 10,50 1,00 2 e 3 Jet – Grouting H ᴓ0,50m 10,00 1,00 5 e13 Jet – Grouting H ᴓ0,50m 10,00 1,00 6 e 12 Jet – Grouting H ᴓ0,50m 9,50 1,00 7 e 11 Jet – Grouting H ᴓ0,50m 9,00 1,00 Tabela de Execução dos tratamentos de Teto – Enfilagens Cambota 01 a 8 Parcialização Colunas Tipo Comp. S/ Injeção (m) Comp. Injeção (m) Comp. Total (m) Ângulo Radial α’ Side Drift 01 1 e 40 Jet – Grouting H ᴓ0,50m 3,50 8,50 12,00 8,00 Side Drift 02 1 e 40 Jet – Grouting H ᴓ0,50m 3,50 8,50 12,00 8,00 Calota 1 ~ 14 e 26 ~ 39 Enfilagem c/ bulbo contínuo ᴓ0,30m 3,50 8,50 12,00 8,00 15 ~ 25 Jet – Grouting H ᴓ0,50m 3,50 8,50 12,00 8,00 Tabela de execução dos tratamentos de frente – Pregagens Cambota 01 a 8 Parcialização Colunas Tipo Comp. Total (m) Ângulo Radial α’ Side Drift 01 1 ~9 Jet – Grouting H ᴓ0,50m 10,00 1,00 Side Drift 02 1 ~9 Jet – Grouting H ᴓ0,50m 10,00 1,00 Calota 1 ~11 Pregagem c/ vergalhão de fibra de vidro 10,00 1,00 12 ~23 Jet – Grouting Horizontal ᴓ0,50m 10,00 1,00 Rebaixo Eventual 1 ~4 Pregagem c/ vergalhão de fibra de vidro 10,00 1,00 5 ~17 Jet – Grouting H ᴓ0,50m 10,00 1,00 Tabela de Execução dos tratamentos de Teto – Enfilagens Cambota 09 a 17 Parcialização Colunas Tipo Comp. S/ Injeção (m) Comp. Injeção (m) Comp. Total (m) Ângulo Radial α’ Side Drift 01 1 e 40 Jet – Grouting H ᴓ0,50m 3,50 8,50 12,00 8,00 Side Drift 02 1 e 40 Jet – Grouting H ᴓ0,50m 3,50 8,50 12,00 8,00 Calota 1 ~ 14 e 26 ~ 39 Enfilagem c/ bulbo contínuo ᴓ0,30m 3,50 8,50 12,00 8,00 12 ~ 28 Jet – Grouting H ᴓ0,50m 3,50 8,50 12,00 8,00 Tabela de execução dos tratamentos de frente – Pregagens Cambota 09 a 17 Parcialização Colunas Tipo Comp. Total (m) Ângulo Radial α’ Side Drift 01 1 ~9 Jet – Grouting H ᴓ0,50m 10,00 1,00 Side Drift 02 1 ~9 Jet – Grouting H ᴓ0,50m 10,00 1,00 Calota 1 ~3 Pregagem c/ vergalhão de fibra de vidro 10,00 1,00 4 ~23 Jet – Grouting H ᴓ0,50m 10,00 1,00 Rebaixo Eventual 1 ~4 e 14 ~17 Jet – Grouting H ᴓ0,50m 10,00 1,00 5 ~13 Jet – Grouting H ᴓ0,50m 10,00 1,00 Tabela de Execução dos tratamentos de Teto – Enfilagens Cambota 18 a 35 Parcialização Colunas Tipo Comp. S/ Injeção (m) Comp. Injeção (m) Comp. Total (m) Ângulo Radial α’ Side Drift 01 1 e 40 Jet – Grouting H ᴓ0,50m 3,50 8,50 12,00 8,00 Side Drift 02 1 e 40 Jet – Grouting H ᴓ0,50m 3,50 8,50 12,00 8,00 Calota 1 ~ 39 Jet – Grouting H ᴓ0,50m 3,50 8,50 12,00 8,00 Tabela de execução dos tratamentos de frente – Pregagens Cambota 18 a 35 Parcialização Colunas Tipo Comp. Total (m) Ângulo Radial α’ Side Drift 01 1 ~9 Jet – Grouting H ᴓ0,50m 10,00 1,00 Side Drift 02 1 ~9 Jet – Grouting H ᴓ0,50m 10,00 1,00 Calota 1 ~23 Jet – Grouting H ᴓ0,50m 10,00 1,00 Rebaixo Eventual 1 ~4 e 14 ~17 Pregagem c/ vergalhão de fibra de vidro 10,00 1,00 5 ~13 Jet – Grouting H ᴓ0,50m 10,00 1,00 Tabela de Execução dos tratamentos de Teto – Enfilagens Cambota 36 a 44 Parcialização Colunas Tipo Comp. S/ Injeção (m) Comp. Injeção (m) Comp. Total (m) Ângulo Radial α’ Side Drift 01 1 e 40 Jet – Grouting H ᴓ0,50m 3,50 8,50 12,00 8,00 Side Drift 02 1 e 40 Jet – Grouting H ᴓ0,50m 3,50 8,50 12,00 8,00 Calota 1 ~39 Jet – Grouting H ᴓ0,50m 3,50 8,50 12,00 8,00 Tabela de execução dos tratamentos de frente – Pregagens Cambota 36 a 44 Parcialização Colunas Tipo Comp. Total (m) Ângulo Radial α’ Side Drift 01 1 ~9 Jet – Grouting H ᴓ0,50m 10,00 1,00 Side Drift 02 1 ~9 Jet – Grouting H ᴓ0,50m 10,00 1,00 Calota 1 ~3 Pregagem c/ vergalhão de fibra de vidro 10,00 1,00 4 ~23 Jet – Grouting H ᴓ0,50m 10,00 1,00 Rebaixo Eventual 1 ~4 Pregagem c/ vergalhão de fibra de vidro 10,00 1,00 5 ~17 Jet – Grouting H ᴓ0,50m 10,00 1,00 Tabela de Execução dos tratamentos de Teto – Enfilagens Cambota 45 a 53 Parcialização Colunas Tipo Comp. S/ Injeção (m) Comp. Injeção (m) Comp. Total (m) Ângulo Radial α’ Side Drift 01 1 e 40 Jet – Grouting H ᴓ0,50m 3,50 8,50 12,00 8,00 Side Drift 02 1 e 40 Jet – Grouting H ᴓ0,50m 3,50 8,50 12,00 8,00 Calota 1 ~ 5 e 35 ~ 39 Jet – Grouting H ᴓ0,50m 3,50 8,50 12,00 8,00 6 ~ 34 Enfilagem c/ bulbo contínuo ᴓ0,30m 3,50 8,50 12,00 8,00 Tabela de execução dos tratamentos de frente – Pregagens Cambota 45 a 53 Parcialização Colunas Tipo Comp. Total (m) Ângulo Radial α’ Side Drift 01 1 ~9 Jet – Grouting H ᴓ0,50m 9,00 1,00 Side Drift 02 1 ~9 Jet – Grouting H ᴓ0,50m 9,00 1,00 Calota 1 ~3 Pregagem c/ vergalhão de fibra de vidro 9,00 1,00 4 ~23 Jet – Grouting H ᴓ0,50m 9,00 1,00 Rebaixo Eventual 1 ~17 Preg. c/ vergalhão de fibra de vidro 9,00 1,00

Tabela 10 – O volume de dado dos corpos de prova coletados para esta obra é bastante extenso, por essa razão serão apresentados alguns resultados da resistência à compressão axial, conforme NBR 5739 e NBR 5738, destes tratamentos do maciço do emboque Oeste sentido Vila Prudente que chamamos de fluxo e refluxo da calda de cimento de idade de 28 dias.

Tratamento Tipo Idade 28 (Mpa) CCPH Coluna 38 – Side Drift 02 – lado oeste. Jet Grouting – Fluxo 17,30 CCPH Coluna 38 – Side Drift 02 – lado oeste. Jet Grouting – Refluxo 5,40 Pregagem Coluna 01 – Side Drift 02 – emboque oeste. Jet Grouting – Fluxo 12,4 Pregagem Coluna 01 – Side Drift 02 – emboque oeste. Jet Grouting – Refluxo 7,6 CCPH 13, 39, 35, 31, 27 – SD 01 – emboque oeste – CB 53 Jet Grouting – Fluxo 13,6 CCPH 13, 39, 35, 31, 27 – SD 01 – emboque oeste – CB 53. Jet Grouting – Refluxo 4,9 CCPH 21, 03, 07, 11, 15, 19 – SD 03 – emboque oeste – CB 17. Jet Grouting – Fluxo 17 CCPH 21, 03, 07, 11, 15, 19 – SD 03 – emboque oeste – CB 17. Jet Grouting – Refluxo 5,7

Tabela 11 – Serão apresentados os resultados de ensaio de compressão axial da moldagem de placa de concreto projetado, conforme NBR 13070:2012 e NBR 5739:2018, da parede do túnel; do AIP e do AID.

Aplicação Idade 2h (Mpa) Idade 28 (Mpa) AIP VAV. 23, 24 e 25 – Side 1 –lado oeste. 0,50 36,40 Cambota 33 – side 1 – emboque oeste. 0,70 37,40 AIP entre as CBS 01 ,02 ,03 ,04 – emboque oeste – calota. 0,60 43,90 AIP: 8,9,10 – emboque Oeste. 0,70 47,50 Cambota 29 – Calota Oeste. 0,70 46,70 Cambota 54 – Side Drift 02 – emboque oeste 0,80 32,30 Cambota 57 – Side Drift 02 – emboque oeste. 0,70 39,70

A escavação do emboque Oeste sentido Vila Prudente com 49,60m de comprimento, com 37 unidades de cambotas de calota tipo A e 22 unidades de cambota da calota tipo B nos oferece uma dimensão de como um empreendimento de trens metroviários é realmente grande. Para o Side Drift 01 e 02: escavou-se 11588m³ de solo; 1132m³ de concreto projetado – parede do túnel e no AIP; 40,45 toneladas de aço CA-50 para cambotas metálicas provisórias; 5,80 toneladas de tela de aço CA-60; 459 m³ de solo para aterro de trabalho.

À escavação da calota seção tipo A escavou 7795 m³ de solo; 972 m³ de concreto projetado com as paredes do túnel, AIP e AID; 20,83 toneladas de aço CA-50 para cambotas metálicas definitivas; 7,50 toneladas de tela de aço CA-60; 174 m³ de solo para aterro de trabalho.

À escavação da calota seção tipo B escavou 5052 m³ de solo; 588 m³ de concreto projetado com as paredes do túnel, AIP e AID; 12387 toneladas de aço CA-50 para cambotas metálicas definitivas; 7,05 toneladas de tela de aço CA-60; 584,5 m³ de solo para aterro de trabalho.

Para o tratamento de teto (enfilagem) do emboque Oeste: Side Drift 01 foram executados 31 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m e 10 colunas de Enfilagem, c/ Bulbo cont. ᴓ30cm e Tubo de aço sch 40 de ᴓ2 ½”; Para o Side Drift 02, foram executados 29 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m e 14 colunas de Enfilagem, c/ Bulbo cont. ᴓ30cm e Tubo de aço sch 40 de ᴓ2 ½”; À meia seção foram executados 30 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m e 13 colunas em Enfilagem, c/ Bulbo cont. ᴓ30cm e Tubo de aço sch 40 de ᴓ2 ½”.

Para o tratamento de frente (pregagem) do emboque Oeste: Side Drift 01 foram executados 9 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para o Side Drift 02, foram executados 9 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. À meia seção foram executados 10 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m e 9 colunas de Enfilagem, c/ Bulbo cont. ᴓ30cm e Tubo de aço sch 40 de ᴓ2 ½”. Para o rebaixo eventual foram executados 10 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m.

Para o tratamento de teto (enfilagem) das cambotas 01 a 08: Side Drift 01 foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para o Side Drift 02, foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para a calota, foram executados 28 colunas de Enfilagem, c/ Bulbo cont. ᴓ30cm e Tubo de aço sch 40 de ᴓ2 ½” e 11 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m.

Para o tratamento de frente (pregagens) das cambotas 01 a 08: Side Drift 01 foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para o Side Drift 02, foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para a calota, foram executados 12 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m e 11 colunas de Pregagem c/ vergalhão de fibra de vidro. Para o rebaixo eventual, foram executados 4 colunas de Pregagem c/ vergalhão de fibra de vidro e 13 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m.

Para o tratamento de teto (enfilagem) das cambotas 09 a 17: Side Drift 01 foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para o Side Drift 02, foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para a calota, foram executados 28 colunas de Enfilagem, c/ Bulbo cont. ᴓ30cm e Tubo de aço sch 40 de ᴓ2 ½” e 17 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m.

Para o tratamento de frente (pregagens) das cambotas 09 a 17: Side Drift 01 foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para o Side Drift 02, foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para a calota, foram executados 20 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m e 3 colunas de Pregagem c/ vergalhão de fibra de vidro. Para o rebaixo eventual, foram executados 8 colunas de Pregagem c/ vergalhão de fibra de vidro e 9 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m.

Para o tratamento de teto (enfilagem) das cambotas 18 a 35: Side Drift 01 foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para o Side Drift 02, foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para a calota, foram executados 39 colunas de Enfilagem, c/ Bulbo cont. ᴓ30cm e Tubo de aço sch 40 de ᴓ2 ½”.

Para o tratamento de frente (pregagens) das cambotas 18 a 35: Side Drift 01 foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para o Side Drift 02, foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para a calota, foram executados 23 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m; Para o rebaixo eventual, foram executados 8 colunas de Pregagem c/ vergalhão de fibra de vidro e 9 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m.

Para o tratamento de teto (enfilagem) das cambotas 36 a 44: Side Drift 01 foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para o Side Drift 02, foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para a calota, foram executados 39 colunas de Enfilagem, c/ Bulbo cont. ᴓ30cm e Tubo de aço sch 40 de ᴓ2 ½”.

Para o tratamento de frente (pregagens) das cambotas 36 a 44: Side Drift 01 foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para o Side Drift 02, foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para a calota, foram executados 20 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m e 3 colunas de Enfilagem, c/ Bulbo cont. ᴓ30cm e Tubo de aço sch 40 de ᴓ2 ½”. Para o rebaixo eventual, foram executados 4 colunas de Pregagem c/ vergalhão de fibra de vidro e 13 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m.

Para o tratamento de teto (enfilagem) das cambotas 45 a 53: Side Drift 01 foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para o Side Drift 02, foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para a calota, foram executados 29 colunas de Enfilagem, c/ Bulbo cont. ᴓ30cm e Tubo de aço sch 40 de ᴓ2 ½” e 10 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m.

Para o tratamento de frente (pregagens) das cambotas 45 a 53: Side Drift 01 foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para o Side Drift 02, foram executados 2 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m. Para a calota, foram executados 20 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m e 3 colunas de Enfilagem, c/ Bulbo cont. ᴓ30cm e Tubo de aço sch 40 de ᴓ2 ½”. Para o rebaixo eventual, foram executados 17 colunas de Pregagem c/ vergalhão de fibra de vidro e 20 colunas em CCPh tipo Jet – Grouting Horizontal ᴓ0,50m.

Para as resistências da moldagem de corpo de prova cilíndricos do tratamento de teto (enfilagem) e de frente (pregagem) foram recolhidos 8 amostras de corpos de prova; 4 corpos de prova fluxo e 4 corpos de provas refluxo de idade de 28 dias. Em todos os casos atenderam as especificações de resistência de axial de mínimo de 5Mpa especificado em projeto.

Para as resistências da moldagem de placa de concreto projetado para o AIP e da parede do túnel (cambotas do Side Drift 01 e 02 e das calotas) foram recolhidos 7 amostras de corpos de prova de idade de 28 dias. Em todos os casos atenderam as especificações de resistência de axial de mínimo de 30Mpa especificado no projeto.

5. CONSIDERAÇÕES FINAIS/CONCLUSÕES

Este estudo de caso foi realizado numa obra real de construção civil, no qual à medida que o empreendimento vai sendo realizados os dados e informações para este artigo também foram sendo gerados. Nesse sentido, o resultado final do empreendimento vai além do tempo hábil deste artigo. Entretanto, o que se pode tirar de conclusão é que o túnel em NATM da Estação Vila Formosa está criando forma como previsto em projeto e em especificações técnicas admitidas pela Cia do Metrô SP e pelo Consórcio Construtor. Como uma obra de engenharia civil nunca é igual, por mais que os processos possam ser os mesmos, obviamente, ocorreram imprevistos e desafios no transcorrer da obra; por questões do tipo de solo, experiência do projetista e do construtor, revisões e compatibilização de projetos na obra, manutenção dos maquinários utilizados na escavação e no tratamento do maciço (enfilagem e pregagem), ou seja, diversos fatores que diferenciam e tornam esta obra de Vila Formosa única.

Entretanto, os desafios encontrados foram e estão sendo superados e a obra está ganhando forma. Sendo assim, para o escopo deste artigo, os objetivos foram alcançados e os conhecimentos práticos adquiridos neste empreendimento de grande valor para a população irão servir de aperfeiçoamento nos próximos empreendimentos de túneis que utilizarão o método em NATM.

6. REFERÊNCIAS BIBLIOGRÁFICAS

BALAGUER, Diogo; Estudo de caso: A execução do túnel de serviço da linha 4 do metrô do Rio de Janeiro – emboque Gávea. Projeto de Graduação – Universidade Federal do Rio de Janeiro. Escola Politécnica, Rio de Janeiro, 2014.

FRANÇA, Pedro Teodoro. Estudo do comportamento de túneis: análise numérica tridimensional com modelos elasto-plásticos. 2006. Dissertação (Mestrado em Engenharia Geotécnica) – Escola Politécnica, Universidade de São Paulo, São Paulo, 2006. doi:10.11606/D.3.2006.tde-08122006-151549. Acesso em: 2023-09-16.

Lima, Victor; Aplicação do método NATM em execução de túnel em rocha. Projeto de Graduação – Universidade Federal do Rio de Janeiro. Escola Politécnica, Rio de Janeiro, 2016.

METRÔ – MÉTODOS CONSTRUTIVOS. MetroSP, São Paulo, 11 jun. 201. Disponível em: <https://metrosp.blog.br/metro-metodos-construtivos.html>. Acesso em: 16. set. 2023

PALERMO, Giovanni. Concreto projetado como revestimento de túneis. 1997. Dissertação (Mestrado em Engenharia de Construção Civil e Urbana) – Escola Politécnica, Universidade de São Paulo, São Paulo, 1997. doi:10.11606/D.3.1997.tde-31102022-101540. Acesso em: 2023-09-16.

POLASTRINI, K. B. A. F. M; Construção pesada – Seminário: Túneis. Seminário Científico da Universidade Nove de Julho – Engenharia Civil, São Paulo, p. 42 – 49, 2013.

Roberto kochen, Prof. Dr. – Túneis… e Mais! Tradução – GeoCompany Tecnologia, Engenharia & Meio Ambiente, São Paulo, Brazil p.02 – 10, Jul/2003. Disponível em: http://geocompany.com.br/na-midia/artigos-tecnicos. Acesso em: 25 jul. 2023.

TREINAMENTO TÚNEIS EM NATM. São Paulo: Gerência do Empreendimento Linha 2 verde. 2023.

ZANELATO, Elieser; Escavações de túneis – Métodos Construtivos. Trabalho de Conclusão de Curso – Universidade Anhembi Morumbi. Engenharia Civil, São Paulo, p. 38 – 42, 2003.

1 Túneis Mecanizados

2 Escavação Mineira

3 Método de Escavação Sequencial

4 Dreno Horizontal Profundo

5 Utilizado como estrutura de contenção permanente na parte inferior do arco.

6 Utilizado como estrutura de contenção provisória na parte inferior do arco.

7 Coluna Solo-Cimento Horizontal Profundo

8 VCA – Vala a céu aberto ou também chamado de escavação por trincheira

9 Tempo que decorre entre a abertura do maciço e o início do processo de desintegração do mesmo

10 A junção entre concreto projetado e tela de aço é chamado de revestido primário

11 Divisão em setores da circunferência do poço que será formada a parede

12 Limite da escavação em NATM sendo partida ou chegada da escavação com a tuneladora (TBM)

13 ATO – Profissional Geólogo ou Eng, civil geotécnico que realiza o Acompanhamento Técnico da Obra.

14 Tunnel Boring machine , Tuneladora ou Shield, ou ainda “tatuzão” na nomenclatura popular.

15 Este sistema envolve a retirada da água do lençol freático do solo – sistema em conjunto com o NATM, porém foge do escopo deste artigo.