REGISTRO DOI: 10.69849/revistaft/fa10202411160239

Flavienny Silva dos Santos1, Jucilene de Melo Pinheiro2, Miriam de Souza Padilha3, Paulo Anderson de Andrade Pereira4, Nara Cristina Soares Duarte5, Wanayra da Silva Oliveira6, Orientadora: Luciana Oliveira do Valle Carminé7

RESUMO

O mapeamento do processo produtivo em uma fábrica de vassouras é essencial para identificar oportunidades de melhoria, reduzir custos, aumentar a eficiência e garantir a qualidade do produto. O processo de fabricação envolve diversas etapas, que vão desde a aquisição de matérias-primas até a distribuição das vassouras. Para mapear e melhorar o processo é necessário a identificação das etapas do processo, análise de gargalos e ineficiências, introdução de melhorias contínua, acompanhamento e avaliação de resultados. A pesquisa incluiu revisão de literatura e coleta de dados, por meio de visita in loco e entrevista, com o objetivo de analisar o fluxo produtivo de fábrica. Além disso, buscou-se identificar gargalos e sugerir melhorias com o intuito de promover resultados significativos após provável implementação das mudanças propostas.

Palavras-chave: Mapeamento, Processos, Produção, Modelagem, Implementação

1. INTRODUÇÃO

O processo de fabricação de vassouras envolve diversas etapas, que vão desde a aquisição de matérias-primas até a distribuição do produto. Para mapear e melhorar o processo é necessário identificação das etapas do processo, análise de gargalos e ineficiências, introdução de melhorias contínua, acompanhamento e avaliação de resultados. Este artigo tem como objetivo identificar práticas de melhoria na produção de vassouras em uma pequena empresa de Manaus, destacando os desafios enfrentados no processo produtivo, mostrando a importância de mapear e modelar os processos internos da empresa, trazendo uma discussão dos principais aspectos relacionados à fabricação de vassouras.

O estudo evidenciará os fatores que contribuirão para a formulação de estratégias empresariais e de desenvolvimento, visando otimizar a produção. A primeira etapa envolve a aquisição de matérias-primas, em que a seleção de fornecedores de qualidade é essencial para garantir consistência nos materiais, como fibras, cabos e arames. A gestão do estoque e uma boa negociação com fornecedores influenciam diretamente os custos de produção. Após a compra, as matérias-primas passam por processos de corte, moldagem e preparo, de modo que se ajustem ao formato necessário para a montagem da vassoura.

Em pequenas empresas, esses procedimentos são muitas vezes manuais, o que demanda tempo e esforço dos trabalhadores. Após a montagem, a inspeção de qualidade é fundamental para garantir que o produto final atenda aos padrões esperados pelo cliente. Por meio do mapeamento detalhado do cenário atual e da identificação de gargalos, busca-se minimizar desperdícios e implementar ferramentas da qualidade para aprimorar a eficiência e elevar os resultados. Após o mapeamento é possível propor uma nova modelagem do processo, utilizando de forma prática ferramentas da qualidade para promover melhorias na produção.

A implementação de melhorias contínuas é crucial para enfrentar a competitividade do mercado. Essas práticas não só reduzem desperdícios e custos, mas também aumentam a capacidade de adaptação da empresa a novas demandas e necessidades dos clientes. Além disso, as melhorias contínuas elevam a qualidade do produto final, um fator que fortalece a confiança dos clientes e o reconhecimento da marca. Com produtos de maior qualidade e consistência, a empresa amplia sua base de clientes leais. Essas práticas também abrem caminho para a inovação, permitindo que a empresa explore novas abordagens e introduza melhorias que agreguem valor ao produto e diferenciem a marca.

2. REVISÃO LITERÁRIA

A inovação na gestão de processos tem se mostrado essencial para empresas que desejam se manter competitivas em um ambiente de negócios dinâmico e em constante transformação, pois envolve a definição, monitoramento e melhoria contínua das atividades empresariais. A gestão de processos é uma área particularmente propícia à inovação devido ao avanço tecnológico e ao desenvolvimento de novas metodologias.

A transformação nas empresas está intrinsecamente ligada à flexibilidade e à capacidade de adaptação, uma vez que, inovar não se limita à introdução de novas tecnologias, mas também envolve a mudança cultural dentro das organizações, onde a colaboração, a transparência e a melhoria contínua são incentivadas.

2.1 INOVAÇÃO NAS ORGANIZAÇÕES

A inovação de processos organizacionais pode ser entendida a partir de um processo dinâmico através do qual uma nova ideia, um novo conhecimento é incorporado para criar novo e significativo valor para a sociedade. Entretanto inovar, não é necessariamente melhorar o que já existe nem o expandir, se este não criar uma nova proposta de valor (Santos, 2020). Dessa maneira, os estudos vêm sendo realizados para a obtenção e compreensão dos fatores que direcionam empresas para as mudanças tecnológicas em seus setores produtivos.

E com o advento da globalização e a intensificação da competitividade como afirma Turra et al (2018), as organizações passaram a adotar uma abordagem baseada na gestão de processos de negócios. Esse modelo integra conhecimentos e técnicas diversas áreas, visando otimizar operações e melhorar o desempenho organizacional, de forma a atender às novas exigências do mercado global.

Por conseguinte, a inovação evidencia-se como um dos principais motores da evolução na sociedade, na economia e nas empresas. Dada a sua importância, uma gestão estratégica dos recursos das empresas, para a eficiência e sustentabilidade da organização, deve considerar a inovação. Pois processos são a estrutura de ação da empresa que integra diversos elementos: o tempo e o espaço, os inputs e os outputs, a forma como se desenrola a atividade. E a inovação nos processos envolve a implementação de melhorias nesses elementos, visando aumentar a eficiência, impulsionar o crescimento e garantir a sustentabilidade da organização em longo prazo. (Catalão, 2012)

2.2 GESTÃO DE PROCESSOS

A Gestão de Processos de Negócios – BPM (Business Process Management, em inglês) é uma filosofia gerencial que consiste, essencialmente, na quebra do paradigma funcional, propondo uma visão interfuncional de como os processos pontas a ponta podem ser mais bem- gerenciados, a fim de eliminar os efeitos dos conflitos internos (Júnior & Scucuglia, 2011).

Em uma abordagem mais especifica, Krajewski et. al. (2009) define que processos podem ser compostos por uma série de atividades, que são desenvolvidas pelas pessoas dentro de uma organização e devem existir apenas se agregarem valor à operação. Cada atividade deve ter um propósito claro e estar interconectada com as demais, garantindo um fluxo de trabalho eficiente e para isso é necessário que haja uma análise contínua desses processos para identificar gargalos e oportunidades de melhoria, promovendo inovação e adaptabilidade.

“A melhoria de processo é uma ferramenta usada para que todo o processo funcione de forma controlada, desde o início até o fim de uma determinada tarefa ou atividade, aumentando a eficiência, minimizando perdas e maximizando lucros (Magalhães et. al., 2022 p.98)”. De acordo com os autores, a melhoria do processo visa otimizar o funcionamento de todas as etapas de atividade, garantindo controle do início ao fim, aumentando a eficiência para proporcionar resultados consistentes, utilizando ferramentas como o mapeamento e modelagem.

De acordo com Andrade, 2022, p. 21, o mapeamento de processos, traz consigo inúmeros benefícios como identificação de gargalos, redução dos custos e melhorias nos produtos, serviços e operações desses ambientes. O mapeamento de processos, portanto, seria uma ferramenta gerencial analítica e de comunicação que têm a intenção de melhorar os processos existentes ou de implantar uma nova estrutura relacionada as etapas dos processos. Constituindo assim um mecanismo de demonstração, que utiliza a modelagem para gerenciar os fluxos desenhados, para que a partir dele se possa efetuar a análise e recomendações de melhorias. (Oliveira, 2017).

Conforme Almeida, 2019 apud Andrade, 2022, p. 22 “Modelagem de Processos de Negócio é a representação dos processos de negócio de uma organização em fluxos, com o objetivo de documentar, entender e analisar os processos, permitindo a transformação e a automatização. Através da diagramação de processos é possível obter uma visão lógica das atividades e mostrar, de forma simples e intuitiva, como o trabalho é (ou deve ser) feito em uma empresa.”

Como bem define Savén, (2002) apud Costa e Politano, (2008), a técnica de modelagem é como um conjunto de formalismos para representar as frações de conhecimento que devem ser transmitidas, e ainda, como um método específico para construir o modelo eficiente de um processo de produção. Dessa forma, os desafios do mercado serão enfrentados de maneira mais ágil e inovadora.

2.3 PROCESSO PRODUTIVO EFICIENTE

A produção de vassouras de piaçava é um processo é relativamente simples, mas, como qualquer negócio, requer conhecimento para lançar no mercado um produto que atenda a padrões mínimos de qualidade. É um processo que depende também da estrutura do negócio, sendo possível começar de maneira mais simples com a produção mais artesanal. Segundo Slack (1996), apud Rocha 2011 p.8, “a produção é a função central das organizações já que é aquela que vai se incumbir de alcançar o objetivo principal da empresa, ou seja, sua razão de existir.”

É necessário considerar o funcionamento da instalação de modo que permita à empresa desenvolver seus produtos com qualidade e de maneira eficiente. O ambiente organizacional deve ser amplo para permitir a produção sem dificuldades para locomoção, bem como a manipulação de outros recursos que serão utilizados como a matéria – prima (piaçava), além de outros materiais como madeira, tinta, plástico para revestir, argola metálica entre outros; e manuseio dos equipamentos como guilhotina de aço, penteadeira e prensa.

De acordo com Oliveira et al, 2023, aumentar a produtividade em uma empresa é desafiador e o lean manufacturing se torna uma ferramenta essencial para manter um desempenho constante e otimizar processos. O lean manufacturing é um sistema de gestão que busca aumentar a eficiência e a produtividade, baseado em vários princípios específicos como kaisen, just in time ou melhoria contínua.

“O Kaizen visa eliminar o desperdício através da melhoria das atividades e da implementação de soluções para tornar o processo mais eficiente e eficaz. O Just in time, é uma expressão que significa que cada processo deve ser suprido com os itens corretos, no momento certo, na quantidade necessária, no local certo, sem a necessidade de um estoque para peças, reduzindo o custo com movimentação e com estoque parado.” (Oliveira et. al., 2023, p.913).

Ainda de acordo com o autor é importante lembrar que a aplicação dos métodos lean manufacturing na gestão podem variar de acordo com as características de cada empresa, produto ou segmento, ou seja as organizações possui suas diferenças. O propósito dessas ferramentas é promover clareza no trabalho e, principalmente, embasar a tomada de decisões em fatos e dados, em vez de opiniões.

A implementação de ferramentas conforme mencionado evidencia benefícios concretos, como maior eficiência, redução de custos, eliminação de desperdícios e aprimoramento da qualidade dos equipamentos, além de incentivar a melhoria contínua dos processos. Essa abordagem está diretamente alinhada com a ideia de que uma cultura organizacional sólida, como afirmam Silva et. al., (2023), cria um ambiente propício à inovação, agilidade e colaboração, elementos essenciais para enfrentar desafios e garantir um desempenho sustentável.

A organização do processo produtivo não pode ser simplificada em uma fórmula única ou uma sequência padronizada de estratégias e ações. Cada empresa possui suas particularidades, incluindo produtos e processos, o que torna o gerenciamento uma atividade personalizada, envolvendo habilidades de planejamento, organização, direção e controle conforme às necessidades específicas para cada empreendimento.

“Para tanto, é necessário que as organizações busquem novas e melhores formas de projetar seus produtos e processos, trazendo diferenciais competitivos para a empresa”. (Ferreira, 2016, p.48-49). É fundamental realizar uma análise detalhada dos pontos que requerem planejamento para os investimentos necessários, independentemente do tamanho da empresa. Estes investimentos são essenciais para o funcionamento e a viabilidade de uma fábrica.

3. MATERIAL E METODOLOGIA

Este artigo foi conduzido empregando a metodologia de pesquisa qualitativa por meio de análise e revisão de artigos e literaturas sobre gestão por processos, mapeamentos e modelagens, além da realização de estudo de caso em uma pequena empresa através de visita e entrevista in loco.

O mapeamento foi realizado em uma fábrica de vassouras de Manaus e buscou entender e otimizar os processos de produção, desde a matéria-prima até a entrega do produto. A produção de vassouras de piaçava é um processo simples e artesanal que requer certo conhecimento para se obter um produto que atenda a padrões mínimos de qualidade.

As ferramentas da qualidade são técnicas empregadas para aprimorar processos e solucionar problemas relacionados à qualidade, maior eficiência, redução de custos, eliminação de desperdícios, diminuição de despesas, juntamente com a busca constante pela melhoria contínua do processo de fabricação.

3.1 ESTUDO DE CASO

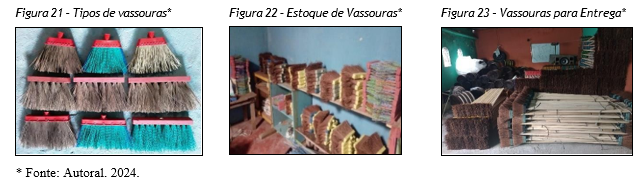

O estudo começou a partir do mapeamento das atividades da empresa com o objetivo de sugerir melhorias no processo de fabricação de vassouras em uma fábrica de Manaus, criada em junho de 2016 e enquadrada na condição de MEI (Microempreendedor Individual). O empreendedor trabalha produzindo vassouras de vários modelos e tamanho, e com a venda da matéria – prima principal, a piaçava.

A empresa é caracterizada como um empreendimento familiar de pequeno porte e enfrenta desafios para atender as demandas do mercado. Atualmente, o empreendedor recorre a contratação de serviços de terceiros, conhecidos como vassoureiros, para manter a produção. A fabricação de vassoura de piaçava ou de qualquer outro material é uma atividade que necessita de tempo e um método com vários passos para a conclusão do produto. No caso da empresa em estudo, a produção manual é um processo detalhado que pode revelar oportunidades de melhoria para garantir a padronização da qualidade.

Durante a entrevista, o empreendedor compartilhou sobre sua experiência na fabricação de vassouras. Ele produz, em média, de dez a doze dúzias por dia, levando de 3 a 5 minutos para finalizar cada vassoura. No entanto, enfrenta desafios como a falta de ferramentas adequadas e de equipamentos automatizados. Entre as dificuldades, ele mencionou a necessidade de reformar a estrutura física e melhorar o controle de produção.

Em relação à piaçava relatou que a extração é realizada diariamente por pequenos grupos de coletores em comunidades do interior de Barcelos, sendo transportadas por embarcações até a cidade de Manaus; enfrentando dificuldades na logística do transporte devido às condições sazonais dos rios, evidenciando a importância de um planejamento mais robusto.

O processo de produção das vassouras foi o foco principal da coleta de dados, abordando os desafios estruturais e administrativos, a logística de extração e transporte da matéria-prima, as condições do estoque, a necessidade de melhorias na infraestrutura e o impacto de demandas imprevistas no fluxo de produção.

3.2 MAPEAMENTO DO PROCESSO PRODUTIVO DAS VASSOURAS DE PIAÇAVA

O mapeamento é uma ferramenta de planejamento e gestão que busca entender os principais processos de um negócio para gerar mais resultados com menos recursos. Para Santos (2020), “processo” é uma agregação de atividades e comportamento executados por humanos ou máquinas para alcançar um ou mais resultados.

Segundo o autor, mapeamento de processos visa documentar de forma descrita, diagramada, organizada e arquitetada, numa visão de ponta a ponta, os processos da empresa para que se possa realizar a governança deles. Na visão geral do mapeamento buscou-se a compreensão de cada etapa, desde a seleção da piaçava até o acabamento do produto; e descobrir quais etapas são mais lentas ou demandam mais recursos.

É necessário estabelecer um padrão de qualidade e encontrar maneiras de agilizar o processo, reduzir custos e aumentar a produção. Uma das etapas também de igual importância neste processo é a utilização de um mapa guia para o treinamento de colaboradores.

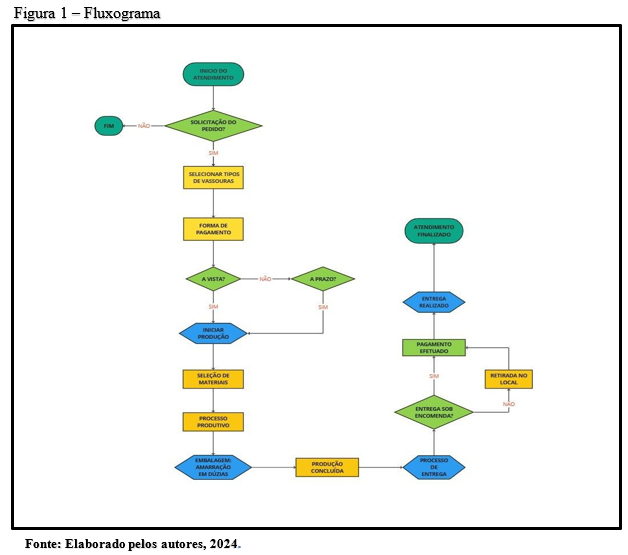

3.2.1 FLUXOGRAMA DA PRODUÇÃO DE VASSOURAS

“O uso do fluxograma é necessário para tornar evidente a sequência das atividades e as pessoas que participam de cada processo. As pessoas devem ser vistas como os usuários da informação, pois precisam desta como recurso para transformar as entradas e entregar as saídas esperadas pela próxima atividade. Assim, ao completar a análise da informação usada em cada atividade do processo, podemos garantir que todas as etapas do gerenciamento da informação estão corretamente previstas (Perales; Carvalho; Galloti, 2022),” Apud Oliveira, 2024, p.44.

O fluxograma da empresa foi elaborado com base nas informações coletadas por meio de entrevista realizada com o empreendedor. Para a modelagem do fluxograma optou-se por mapear o processo de produção, desde o início do atendimento até a entrega do produto. Através do fluxograma é possível verificar a situação atual dos processos da empresa, identificar os gargalos e modelar um novo processo apoiando-se em ferramentas de gestão de processos, conforme figura 1.

3.2.2 O PROCESSO DE FABRICAÇÃO DAS VASSOURAS

O estudo de caso na fábrica de vassouras para a construção deste artigo, iniciou-se com a observação do processo e das etapas da produção de vassouras e identificação das atividades:

- Extração da Matéria-prima: a coleta da piaçava é tarefa realizada pelos coletores ou piaçaveiros que adentram a mata para extração das fibras. Os coletores também fazem a separação, limpeza e secagem das fibras para garantir que estejam adequadas para o uso. As fibras são selecionadas e cortadas no tamanho adequado, são agrupadas manualmente e amarradas em forma de cilindro.

“A coleta da piaçava no estado do Amazonas é diferenciada em relação ao estado da Bahia, onde é extraída do gênero atallea funifera Wallace, líder da produção nacional; a cadeia produtiva é formada pelos chamados piaçaveiros coletores (extrativistas), que adentram a floresta e ficam por vários dias durante a época da colheita. Uma das características importantes a salientar se refere à informalidade da atividade em que os coletores são os atores responsáveis pela coleta, limpeza, beneficiamento e amarração ou amarrio”. (Guimarães Junior et. al., 2021).

●Produção das Vassouras:

✔ Identificação dos insumos: piaçava, cepos, cabos, arrames, pregos, formas(capas), plásticos, ponteiras, nylon, cipó e penduradores etc.

✔Identificação dos equipamentos manuais: guilhotina, máquinas simples para prensar, penteadeiras, compressor e pistola.

✔ Vassouras de Cepo: as fibras são selecionadas e transformadas em pequenos tufos (bonecas) amarrados com arame, que serão prensados nos furos da madeira (cepo), geralmente por meio de grampos ou pregos, criando a “cabeça” da vassoura. Posteriormente, após revisão para retirada de excessos e pontas soltas, os cabos são fixados para finalização do produto.

✔ Vassouras de Capas: as fibras são selecionadas em pequenas quantidades, que serão prensadas contra a capa plástica com o apoio de um pequeno pedaço de madeira (cunha). Também é utilizado dois tufos em cada lateral da capa para preencher o espaço vazio. Na capa, é necessário, fixar a cunha por meio de pregos ou grampos. Assim, a “cabeça” da vassoura de capa está formada. Posteriormente, os cabos são fixados para finalização do produto.

3.3 MODELAGEM

A modelagem da fábrica de vassouras de piaçava requer uma estrutura simples e eficiente, considerando as características do processo e as limitações de recursos e espaço. A redefinição das etapas do processo ajudará a identificar os processos que necessitam de ações de gerenciamento ou que podem ser melhorados, otimizando o fluxo da produção, a organização e o armazenamento.

“A modelagem de processos, segundo Coutinho (2021) é muito importante para o gerenciamento de projetos, sendo a notação Business Process Model and Notation (BPMN) a que padroniza os processos.” (Andrade, 2022, p.22)

“Mapear e/ou modelar processos é a primeiro passo para conhecer a situação atual das atividades de uma organização como sugere Bueno, Maculan e Aganette, 2019, assim, é importante que a etapa de diagnóstico seja bem executada para planejar e alcançar melhoria contínua dos processos de negócios em instituições públicas e privadas.” (Oliveira, 2024, p.31.)

Após a elaboração do fluxograma para verificar a situação atual dos processos da empresa, identificou-se setores e atividades que necessitam de modelagem:

- Organização do Espaço: dividir a fábrica em setores para cada etapa do processo pode melhorar o fluxo de produção e reduzir o tempo de deslocamento

- Armazenamento de Matérias-Primas: definir um local para a piaçava e cabos facilitaria o acesso ao setor de preparação.

- Área de Montagem: organizar o espaço com mesas ou bancadas adaptadas para facilitar o trabalho dos operadores.

- Área de Acabamento e Controle de Qualidade: Ponto para o corte final, ajustes e revisão da produção.

- Embalagem e Armazenamento Final: definir local próximo à saída da fábrica, para facilitar o transporte e a logística de distribuição.

Considerando que a produção é manual, o ideal é distribuir as tarefas criando funções específica para preparação, montagem, acabamento, embalagem e entrega. Além disso, implementar uma rotina de controle e monitoramento de cada etapa do processo, com registros diários de produção e qualidade. O treinamento dos colaboradores é essencial para garantir a qualidade e a consistência do produto final. Esse acompanhamento pode identificar gargalos e aumentar a eficiência do trabalho manual.

3.3.1 IDENTIFICAÇÃO DE GARGALOS

Em uma fábrica de produção manual diversos gargalos podem surgir, impactando a eficiência e a qualidade do processo. Durante a pesquisa foram observados os seguintes fatores:

✔ Mão de obra: A produção depende diretamente do ritmo e da habilidade dos colaboradores. Trabalhadores experientes são difíceis de substituir, o que pode ser um dos gargalos mais impactante, se houver rotatividade.

✔ Processo manual: Sem automatização, tarefas como corte de material, montagem e acabamento podem ser demoradas. Isso pode causar variação na qualidade e acabamento.

✔ Falta de monitoramento: Sem revisão da produção, produtos com defeito podem ser enviados ao cliente, gerando retrabalho e perdas.

✔ Estoque e materiais insuficientes: Atrasos no abastecimento de materiais podem parar ou atrasar a produção.

✔ Layout: Um layout mal planejado pode resultar em perda de tempo com movimentação desnecessária de componentes e produtos dentro do ambiente comprometendo a produtividade.

✔ Ferramentas e máquinas: No processo manual, ferramentas como prensas, cortadores e guilhotina ainda são utilizadas. Se a manutenção preventiva não for adequada, pode haver paradas inesperadas.

✔ Determinação do tempo de cada atividade: No ambiente de produção foi observado que o tempo de duração de cada atividade não é estabelecido. A produção é realizada conforme a prioridade do pedido e conforme a demanda.

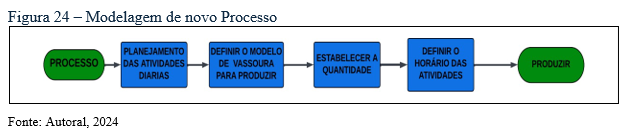

3.4 NOVA MODELAGEM: REDESENHO

O mapeamento e a elaboração do fluxograma foram essenciais para detectar gargalos, pontos críticos, atrasos ou ineficiências, e sugerir critérios para melhorias, baseados nas atividades da empresa, permitindo uma avaliação sobre a eficiência dos processos. Estabelecer um novo processo como o planejamento da produção organizada por etapas, definindo a produção por modelo de vassoura, ajudará na otimização da produtividade, além de colaborar para a organização de estoque.

A modelagem do novo processo é focada no planejamento e na produção, visa a simplificação e organização do processo produtivo, reformulando a etapa das solicitações de pedidos que anteriormente eram feitas de forma individual, possibilitando maior agilidade na produção, uma vez que, não ocorrem interrupções para atender a pedidos específicos.

Sendo assim, com base no fluxograma anterior pode-se destacar as seguintes mudanças no processo produtivo da fábrica:

- Planejamento das atividades diárias: É fundamental realizar o planejamento das atividades antes de iniciar o processo de produção possibilitando a definição das prioridades e organização dos recursos a serem utilizados.

- Definir o modelo de vassoura para produzir: Esta etapa visa auxiliar na definição de um modelo específico a ser produzido, por vez, minimizando alterações de setup e otimizando a utilização dos insumos.

- Estabelecer a quantidade: Ao estabelecer a quantidade requerida de cada modelo no começo do processo, a empresa previne a produção além do necessário, minimizando o desperdício.

- Definir horário das atividades: A gestão do tempo da atividade contribui para uma melhor organização da equipe de trabalho, assegurando que cada etapa aconteça no tempo certo evitando atrasos nas entregas dos pedidos.

Diante disso, a produção acontece de maneira organizada e contínua, pois todos os aspectos de planejamento, materiais e modelos já foram estabelecidos nas fases iniciais. Ao estabelecer modelos, quantidades e horários, a empresa padroniza o processo, aumentando a produtividade e o gerenciamento mais eficaz das operações no dia a dia da organização.

O novo fluxo evita a repetição de etapas e minimiza o tempo gasto na escolha dos modelos e materiais. Assim, a equipe poderá se concentrar apenas na execução, diminuindo o tempo de produção e o custo operacional.

O planejamento com antecedência e a produção em lotes, permitem que a fábrica gerencie melhor os materiais, reduzindo desperdícios, como por exemplo o excesso de piaçava ou cabos, necessários apenas para pedidos individuais. O novo modelo permite que a fábrica tenha um estoque de produtos padronizados, reduzindo a necessidade de produção sob demanda e permitindo um atendimento mais ágil aos clientes.

4. RESULTADOS ESPERADOS

No contexto da produção de vassouras de piaçava, este estudo se revela de forma eficiente para otimização da produção e identificação das áreas de melhorias no processo produtivo visando a superação dos gargalos identificados e através das metodologias aplicadas proporcionar resultados positivos bem como garantir a sustentabilidade e competitividade do negócio.

A expectativa é que através do mapeamento e modelagem do processo produtivo, a empresa consiga alcançar a eficiência operacional, resultando na redução de desperdícios e otimização da produção e ainda promover a padronização das operações, facilitando a tomada de decisões e aumentando a previsibilidade dos resultados. Com esses avanços, a empresa poderá se tornar mais competitiva e sustentável, propiciando uma maior viabilidade econômica a longo prazo, mesmo diante dos desafios enfrentados.

Dessa forma, o estudo contribuirá não apenas para o aumento da competitividade na produção de vassouras de piaçava, mas também para uma gestão mais eficaz e integrada dos recursos e processos envolvidos.

5. CONCLUSÃO

O mapeamento e modelagem de processos não só ajudam a entender como uma fábrica de vassouras opera, mas também identificam áreas de melhoria, permitindo otimizações que podem resultar em aumento de eficiência, redução de custos e melhoria na qualidade do produto.

Este estudo possibilitou a identificação das áreas críticas mais importantes e oportunidades para aprimoramento nas fases do processo de produção. Ao mapear e modelar os processos envolvidos conseguimos obter uma perspectiva sistêmica, não apenas dos obstáculos existentes, mas também das oportunidades de mudanças que possam aprimorar o produto final e aumentar a competitividade da empresa.

A partir das informações obtidas e da modelagem sugerida, torna-se essencial a implementação de um sistema de melhoria contínua. O propósito é revisar regularmente as etapas mapeadas para identificar áreas de melhoria, além de monitorar o desempenho para aprimorar a viabilidade do negócio.

Ao implementar um controle de qualidade mais rigoroso desde as matérias-primas até a produção, se torna possível a diminuição do retrabalho, aprimorando a eficiência e diminuindo os custos. Ademais, a reorganização do arranjo produtivo e a implementação de métodos de manufatura enxuta (Lean Manufacturing), por exemplo, poderiam diminuir os desperdícios, aprimorar o fluxo e oferecer uma resposta mais rápida às necessidades.

Ademais, é importante que a administração do negócio considere estas sugestões como parte de um processo de mudança mais abrangente. Ao adotar o mapeamento constante e a modelagem de processos como rotinas diárias, a organização não apenas aumentará sua produtividade e qualidade, mas também estará apta a se ajustar às novas demandas do mercado e às alterações nos gostos dos clientes.

Com as iniciativas de aprimoramento, a empresa promove um aumento na satisfação do cliente e uma posição de destaque no segmento. E assim, também passa a adotar uma cultura de excelência e inovação, na qual as melhorias contínuas não são um ponto final, mas um caminho contínuo para fortalecer o valor da empresa no mercado e contribuir para o desenvolvimento local deste setor.

6. REFERÊNCIAS

ANDRADE, Ayslann Tôdayochy Siqueira de. Mapeamento dos Principais Processos Inerentes Aos Discentes do Curso De Engenharia De Produção – Ufersa/Angicos, 2022.

COSTA, Eugênio Pacceli; POLITANO, Paulo Rogério. Modelagem e Mapeamento: Técnicas Imprescindíveis Na Gestão de Processos de Negócios. XXVIII Encontro Nacional de Engenharia de Produção. A integração de Cadeias Produtivas com a Abordagem da Manufatura Sustentável. Rio de Janeiro, RJ, 2008.

DE OLIVEIRA, André Souza et al. Aplicação da metodologia Lean Manufacturing a Gestão da Manutenção Industrial. Revista de Gestão e Secretariado, V. 14, Nº 6, p. 8997-9018, 2023.

FERREIRA, Leonardo. Gestão da Produção. Editora e Distribuidora Educacional S.A., 2016.

GUIMARÃES JUNIOR, José Carlos; Miranda, Ires Paula de Andrade; Lasmar, Dimas José; Silva, Michele Lins Aracaty. O Extrativismo da Piaçava (Leopoldinia piassaba Wallace) no Município de Barcelos/AM. Editora Atena, 2021.

SLACK, N. et al. Administração da Produção, 1ª ed., 1997.

OLIVEIRA, Rute Anadila Amorim de. Modelagem de Processos e Fluxos de Informação em um Centro de Distribuição: Uso Conjunto da Gestão de Processos e Gestão da Informação. Monografia apresentada como requisito para obtenção do título de Engenheiro de Produção da Universidade Federal do Rio Grande do Norte. Natal/RN, 2024.

OLIVEIRA, Rayanne Silva. Mapeamento de Processos Organizacionais: Um estudo na Pró- Reitoria de Pesquisa, Pós-Graduação e Inovação da Universidade Federal de Maranhão. São Luís, 2017.

SANTOS, Ricardo Tadeu Soares. A inovação Como Vantagem Competitiva das Empresas. Doutorando em Demografia pela Universidade Federal do Rio Grande do Norte. Mestre em Administração pela Universidade Federal de Sergipe. Revista Gestão Empresarial, Três Lagoas, v. 6, n. 1, p. 1-14, janeiro ∕julho, 2020.

VAZ, Everton Tiago; FERNANDES, Ênio. Proposta de Melhoria de Layout: A Reorganização dos Produtos Físicos e Docas em um Centro de Distribuição como Estratégia de Otimização na Movimentação de Materiais Utilizando o Diagrama de Espaguete. SADS – South American Development Society Journal. Vol. 09. Nº 27. Ano: 2023. Data de Publicação: 23/12/2023.

MAGALHÃES, Maria de Lourdes Martins; MENDES, Arnaldo Paulo; SANTOS, Thais Maria Norbiato. Melhoria de Processos nas Organizações com Foco na Qualidade do Serviço e/ou Produto para o Cliente. Revista Dissertar, São Carlos, V. 01, Nº 37, 2022.

JÚNIOR, O. P., & SCUCUGLIA, R. Mapeamento e Gestão Por Processos – BPM: Gestão Orientada à Entrega por Meio dos Objetos Metodologia Gauss. São Paulo: M. Books.2011.

CATALÃO, Diana Filipa Quental. Inovação de Processos e Sustentabilidade Organizacional. Dissertação de Mestrado. Mestrado em Marketing e Gestão Estratégica. Universidade do Minho. Escola de Economia e Gestão. Abril 2012.

TURRA, M. E. D; JULIANI, L. I; SALLA, N. M. C. G. Gestão de Processos de Negócio – BPM: Um Estudo Bibliométrico Sobre a Produção Científica Nacional. Revista Administração em Diálogo. São Paulo, p. 1-24, abril/junho. 2018.

KRAJEWSKI, L. J.; MALHOTRA, M. K.; RITZMAN, L. P. Administração de Produção e Operações. 11 ed. São Paulo: Pearson Education, 2009.

1Graduanda em Administração pelo Centro Universitário Fametro

2Graduanda em Administração pelo Centro Universitário Fametro

3Graduanda em Administração pelo Centro Universitário Fametro

4Graduanda em Administração pelo Centro Universitário Fametro

5Graduanda em Administração pelo Centro Universitário Fametro

6Graduanda em Administração pelo Centro Universitário Fametro

7Orientadora: Professora do Centro Universitário Fametro e Mestre em Engenharia de Produção