REGISTRO DOI: 10.69849/revistaft/fa10202510101632

Cledson da Rocha Souza¹

Rodrigo Araújo Pereira²

RESUMO

Este trabalho apresenta o desenvolvimento e a implementação de um sistema automatizado para o controle de uma correia transportadora de clínquer, material essencial na produção de cimento por ser composto majoritariamente por minerais calcários. A automação foi viabilizada por meio de um Controlador Lógico Programável (CLP), permitindo o monitoramento e a operação remota através de uma interface intuitiva. O principal objetivo foi garantir um controle preciso e eficiente do deslocamento da correia, que é acionada por um motor de 30CV. Para otimizar seu desempenho, foi implementado um inversor de frequência, responsável por manter o motor dentro dos parâmetros operacionais ideais, proporcionando controle de torque, limitação da corrente de partida, além de uma partida e parada mais suaves, reduzindo desgastes mecânicos. Os resultados obtidos demonstraram uma expressiva diminuição na necessidade de manutenções corretivas, além de uma significativa redução no derramamento de clínquer. Essa melhoria eliminou interrupções frequentes no fluxo operacional para limpeza, contribuindo diretamente para uma operação mais eficiente, segura e economicamente viável.

Palavras-chave: Inversor de frequência. Otimização de processo. Correia transportadora.

1 INTRODUÇÃO

Com o passar dos anos, as indústrias aprimoraram seus equipamentos, observando-se o início desse processo no século XVIII, durante a primeira revolução industrial. Nessa época, ocorreu a mecanização e a introdução de máquinas a vapor, visando realizar as produções de forma mais rápida e com menores erros. Um exemplo notável desse avanço foi a implantação da esteira transportadora. Durante a primeira revolução industrial, começou-se a fazer uso da correia transportadora no transporte de minério.

Com o sucesso desse método no setor de minérios, na segunda revolução industrial, que contou com a introdução de linhas de produção e a utilização da eletricidade, o mercado criou uma correia elétrica para o transporte de alimentos, a. A partir do século XX, suas aplicações e sua utilidade tomariam caminhos mais amplos.

No entanto, apenas a implementação de um sistema simples de correias transportadoras não é suficiente para garantir a máxima eficiência do processo no qual ela está inserida. Para alcançar uma boa performance, é necessário um sistema secundário capaz de realizar um controle preciso de seu funcionamento, reduzindo a necessidade de intervenções corretivas e o desgaste rápido das peças do equipamento. Ao mesmo tempo, é crucial otimizar o tempo de produção e minimizar o consumo de energia.

O controle de velocidade é recomendado para maior eficiência de um sistema de esteiras transportadoras, mesmo que ocasionalmente sofra perturbações ou interferências externas, procurando manter uma velocidade constante ou variável de acordo com a referência previamente definida e desejada. Dessa forma, pode-se garantir desde a alta quantidade do produto transportado ou em processo fabril até a continuidade de operação ao evitar falhas e quebras de lona. (PERREIRA, 2022)

Nesse contexto, a necessidade de atualização tecnológica é cada vez mais presente e nunca foi tão constante como nos últimos tempos.

O propósito desta iniciativa foi realizar desenvolvimento de um método para ajustar a velocidade de um inversor de frequência por meio de comandos remotos via um sistema de supervisão. O objetivo principal era oferecer uma solução alternativa, de fácil acesso e, sobretudo, econômica.

1.1 Objetivos

1.2 Objetivo geral

Otimizar o desempenho de correias transportadoras por meio de um sistema de controle de velocidade, reduzindo desgastes, minimizando o consumo de energia e garantindo a eficiência do processo produtivo.

1.3 Objetivos específicos

- Escolher um Controlador Lógico Programável (CLP) compatível com o sistema;

- Conectar um inversor de frequência ao motor de 30CV da correia transportadora;

- Desenvolver e programar algoritmos de controle no CLP;

- Executar testes em ambiente real de operação.

1.4 Justificativa

Este trabalho se justifica pela necessidade de modernizar e maximizar a eficiência dos processos produtivos na fábrica de cimento Mizu em Manaus, garantindo maior controle, segurança e desempenho operacional. A instalação de um inversor de frequência controlado por CLP na correia transportadora de clínquer permitirá um ajuste dinâmico e preciso da velocidade de transporte, otimizando o fluxo de material, reduzindo desperdícios e melhorando a integração com os demais processos da fábrica. Além disso, essa automação contribuirá significativamente para a sustentabilidade, ao diminuir o consumo energético, minimizar emissões desnecessárias e reduzir impactos ambientais.

A implementação do sistema proporcionará também maior estabilidade operacional, reduzindo o desgaste mecânico dos componentes da correia transportadora, o que, por sua vez, diminuirá a necessidade de manutenções corretivas e aumentará a vida útil dos equipamentos. Com um sistema mais eficiente e automatizado, será possível minimizar falhas operacionais, evitar paradas não programadas e garantir um funcionamento contínuo e confiável da linha de produção. Dessa forma, a fábrica poderá operar com maior produtividade e competitividade, alinhando-se às exigências da indústria cimenteira moderna, que busca cada vez mais eficiência, redução de custos e práticas sustentáveis em seus processos industriais.

2 REFERENCIAL TEÓRICO

Correias transportadoras são amplamente reconhecidas por suas diversas vantagens em relação a outros métodos de transporte. Com benefícios que vão desde a redução de custos até maior segurança e confiabilidade, esses sistemas se tornaram a escolha preferida em várias indústrias.

Um dos principais diferenciais das correias transportadoras é o menor custo por tonelada transportada quando comparado a métodos alternativos. Isso ocorre devido à alta eficiência no transporte de grandes volumes de material, garantindo um deslocamento mais econômico. Além disso, o custo de manutenção por tonelada é inferior ao de opções como caminhões basculantes ou trens, pois as correias exigem menos manutenção e possuem maior vida útil.

Outro aspecto relevante é a eficiência energética das correias transportadoras. Enquanto outros sistemas de transporte demandam grandes quantidades de energia, as correias consomem menos, resultando em menores custos operacionais ao longo do tempo. Além do benefício econômico, essa característica contribui para a redução do impacto ambiental, tornando-as uma alternativa mais sustentável.

Além dos ganhos financeiros, as correias transportadoras também proporcionam maior segurança operacional. Com tecnologias avançadas de monitoramento e sistemas de proteção, o risco de acidentes é significativamente menor em comparação ao transporte por caminhões ou vagões. Isso não apenas garante a proteção dos trabalhadores, mas também evita paralisações na produção e possíveis danos ao material transportado.

A confiabilidade é outro fator essencial das correias transportadoras. Equipadas com sistemas automatizados e tecnologia moderna, essas correias apresentam uma taxa de falha reduzida, assegurando um funcionamento contínuo. Em setores onde o tempo de inatividade pode gerar prejuízos expressivos, essa confiabilidade é indispensável.

Além disso, a versatilidade das correias transportadoras permite sua aplicação em diferentes segmentos industriais. Desde o transporte de minerais e agregados até produtos agrícolas e químicos, esses sistemas podem lidar com praticamente qualquer material a granel, oferecendo às empresas uma solução flexível e adaptável às suas necessidades.

Quanto à capacidade, as correias transportadoras são projetadas para movimentar grandes volumes de material, podendo alcançar taxas de milhares de toneladas por hora. Isso as torna ideais para operações de grande escala, onde velocidade e eficiência são fundamentais para atender à demanda do mercado.

2.1 SISTEMA DE CORREIAS TRANSPORTADORES

Figura 1- Correia transportadora

O desenvolvimento contínuo das correias transportadoras como sistemas de transporte industrial de alto desempenho para materiais a granel tem sido uma área de foco crucial na indústria. Os principais esforços de aprimoramento se concentram na eficiência, confiabilidade e intensidade energética desses sistemas vitais. À medida que a demanda por transporte de materiais a granel aumenta em diversas indústrias, desde mineração até agricultura, a necessidade de correias transportadoras mais eficientes e confiáveis se torna ainda mais premente. (PEREIRA, 2025)

No cenário atual, projetos de pesquisa e desenvolvimento estão em pleno andamento para melhorar a eficiência energética dos componentes das correias transportadoras, desde sua inicialização até seu funcionamento contínuo. Estratégias inovadoras estão sendo exploradas para reduzir o consumo de energia, otimizando o funcionamento dos motores e sistemas de acionamento das correias transportadoras. Isso não apenas reduz os custos operacionais, mas também contribui para uma pegada ambiental mais sustentável, alinhada às demandas contemporâneas por práticas industriais mais ecológicas.

Além disso, a adaptação de designs para lidar com condições de instalação complexas é uma área de foco fundamental. As correias transportadoras muitas vezes operam em ambientes desafiadores, sujeitas a variações extremas de temperatura, umidade e poeira. Portanto, novas abordagens de design estão sendo desenvolvidas para garantir que esses sistemas possam funcionar de maneira confiável e eficiente, independentemente das condições externas (BORTNOWSKI et al., 2025).

Outra frente importante de pesquisa é o controle do carregamento das correias transportadoras. Estratégias inovadoras estão sendo exploradas para otimizar a distribuição de carga ao longo da correia, reduzindo assim o desgaste excessivo e minimizando a necessidade de manutenção. Isso não apenas prolonga a vida útil dos sistemas, mas também melhora sua eficiência operacional, garantindo um transporte mais suave e confiável de materiais a granel.

Além disso, os avanços no controle da velocidade linear do equipamento são essenciais para garantir um desempenho otimizado das correias transportadoras. Estratégias de controle de velocidade estão sendo refinadas para garantir uma operação mais precisa e eficiente, adaptando-se dinamicamente às demandas variáveis de transporte. Isso não apenas melhora a eficiência energética, mas também reduz o desgaste dos componentes e prolonga a vida útil do sistema como um todo.

No âmbito da modelagem de transportadores, há uma busca contínua por melhorias na precisão e na sofisticação dos modelos computacionais utilizados para simular o comportamento das correias transportadoras. Modelos mais avançados permitem uma análise mais detalhada do desempenho do sistema em diferentes condições operacionais, facilitando o desenvolvimento de estratégias de otimização mais eficazes.

A implementação de novas soluções de acionamento está se mostrando promissora para melhorar ainda mais o desempenho das correias transportadoras. Tecnologias emergentes, como acionamentos diretos e sistemas de recuperação de energia, estão sendo exploradas para aumentar a eficiência energética e reduzir os custos operacionais.

Em suma, os esforços de pesquisa e desenvolvimento em curso estão levando a avanços significativos no campo das correias transportadoras industriais. As melhorias buscadas estão resultando em sistemas de transporte mais eficientes, econômicos e confiáveis, capazes de atender às crescentes demandas da indústria moderna. Esses avanços não apenas impulsionam a produtividade e a competitividade das operações industriais, mas também contribuem para um futuro mais sustentável e ambientalmente consciente.

2.2 TIPOS DE CORREIAS TRANSPORTADORAS

Existem vários tipos de correias transportadoras, cada uma com características específicas para atender diferentes necessidades. A escolha do tipo de correia depende das características dos materiais a serem transportados, das condições ambientais e das exigências específicas de cada aplicação industrial.

- Correias de borracha:

As correias de borracha são as mais comuns, conhecidas pela resistência à abrasão e flexibilidade. São amplamente utilizadas na mineração, agricultura e construção para transportar materiais como minério, grãos e areia.

- Correias de PVC ou PU:

As correias de PVC ou PU são mais leves e flexíveis, adequadas para indústrias alimentícias e farmacêuticas devido à sua superfície lisa e higiênica, facilitando a limpeza.

- Correias metálicas:

As correias metálicas, feitas de aço inoxidável, são ideais para ambientes com altas temperaturas e produtos corrosivos, comumente encontradas em fornos industriais e processos de tratamento térmico.

- Correias de tecídos:

As correias de tecido são compostas por camadas de poliéster, nylon ou algodão revestidas de borracha ou PVC, utilizadas em aplicações leves e médias, como linhas de montagem e transporte de bagagens em aeroportos.

- Correias modulares:

As correias modulares, formadas por módulos interligados de plástico ou metal, são flexíveis e de fácil manutenção, encontradas em indústrias de embalagens e processamento de alimentos.

- Correias de cabo de aço:

Por fim, as correias de cabos de aço são extremamente resistentes, usadas em indústrias siderúrgicas e de mineração para transportar materiais muito pesados e sujeitos a condições extremas.

2.3 AUTOMAÇÃO

A automação abrange uma variedade de métodos destinados a criar sistemas dinâmicos que operam eficientemente, utilizando dados do ambiente em que estão inseridos. Estes sistemas processam informações para determinar a melhor ação corretiva, em uma analogia ao comportamento humano, baseando-se em dados sensoriais para tomar decisões e adaptar-se às circunstâncias conforme necessário.

Em sua essência, a automação envolve a substituição do trabalho humano ou animal por máquinas. Trata-se da capacidade de operar máquinas ou sistemas automaticamente, com intervenção humana mínima. Isso implica o controle de processos automáticos, onde a palavra “automático” indica a presença de um mecanismo que executa uma ação necessária em um tempo determinado ou em resposta a condições específicas.

Essa transição para a automação tem sido impulsionada pelo desejo de aumentar a eficiência, reduzir erros e custos, e melhorar a segurança em uma variedade de setores industriais e de serviços. Desde a Revolução Industrial, a automação tem desempenhado um papel fundamental na transformação da maneira como o trabalho é realizado. Inicialmente, as máquinas substituíram tarefas físicas repetitivas e árduas, mas com o avanço da tecnologia, essa substituição se estendeu a uma variedade de funções cognitivas.

A automação está presente em uma ampla gama de campos, desde linhas de produção em fábricas até sistemas de gerenciamento de estoque em armazéns, passando por processamento de dados em empresas de serviços financeiros e até mesmo em tecnologias emergentes, como veículos autônomos e inteligência artificial. Essa abordagem visa não apenas aumentar a produtividade e a eficiência, mas também proporcionar maior precisão e consistência nas operações.

No entanto, apesar dos benefícios significativos que a automação pode oferecer, também existem preocupações relacionadas ao impacto no mercado de trabalho e na sociedade como um todo. A substituição de trabalhadores por máquinas pode levar ao desemprego em certos setores e criar disparidades socioeconômicas se não for adequadamente gerenciada. Além disso, questões éticas e de segurança surgem à medida que a automação se torna mais complexa e integrada em nossas vidas diárias (BELLAVER, 2025).

Enquanto a automação continua a avançar e transformar diversos aspectos de nossa sociedade, é essencial encontrar um equilíbrio entre os benefícios econômicos e a responsabilidade social. Isso requer uma abordagem cuidadosa para garantir que a automação seja implementada de forma ética, sustentável e inclusiva, com o objetivo final de melhorar a qualidade de vida e promover o progresso humano.

2.4 A CHAVE DE EMERGÊNCIA (E-STOP)

As esteiras transportadoras desempenham um papel fundamental em muitos setores industriais, desde a mineração até a produção de alimentos e bebidas. No entanto, devido à natureza das operações envolvidas, esses sistemas podem representar riscos significativos para a segurança dos operadores e dos equipamentos. Para lidar com esses riscos e garantir um ambiente de trabalho seguro, a implementação de dispositivos de segurança, como a Chave de Emergência (E-Stop), é essencial.

A Chave de Emergência, também conhecida como botão de parada de emergência ou botão de pânico, é um dispositivo de segurança projetado para interromper imediatamente o funcionamento de uma esteira transportadora em situações de emergência. Consiste em um botão de fácil acesso que, quando pressionado, desativa o sistema de acionamento da esteira, interrompendo imediatamente o movimento da correia.

A importância da Chave de Emergência em esteiras transportadoras reside na sua capacidade de proporcionar uma resposta rápida e eficaz a situações de emergência. Em caso de perigo iminente, como a presença de um operador preso na esteira ou o risco de um acidente grave, a ativação rápida da Chave de Emergência pode evitar lesões graves e danos aos equipamentos.

A localização estratégica das Chaves de Emergência ao longo da esteira é crucial para garantir sua eficácia. Elas devem estar facilmente acessíveis para os operadores em todos os pontos da esteira, permitindo uma resposta rápida em caso de emergência. Além disso, as Chaves de Emergência devem ser claramente identificadas e sinalizadas para garantir que os operadores possam localizá-las facilmente, mesmo em condições de baixa visibilidade ou em situações de estresse.

A integração da Chave de Emergência com o sistema de controle da esteira transportadora é igualmente importante. Quando a Chave de Emergência é ativada, ela deve enviar um sinal imediato ao sistema de controle para desligar o motor ou a fonte de energia da esteira. Isso garante que o movimento da correia seja interrompido instantaneamente, reduzindo o risco de lesões e danos.

Além de sua função primária de segurança, a Chave de Emergência também desempenha um papel importante na conformidade com regulamentos e normas de segurança industriais. Muitas agências reguladoras e organizações de padronização, como a OSHA (Occupational Safety and Health Administration) nos Estados Unidos e a ISO (International Organization for Standardization) em nível internacional, exigem a presença de dispositivos de parada de emergência em máquinas industriais, incluindo esteiras transportadoras.

No entanto, é importante ressaltar que a presença da Chave de Emergência não substitui a necessidade de outras medidas de segurança, como guardas de proteção, treinamento de operadores e procedimentos de trabalho seguros. A Chave de Emergência deve ser vista como parte de um sistema abrangente de segurança, destinado a reduzir os riscos e proteger os operadores e os equipamentos contra danos.

2.5 SENSOR DE TENSÃO

Sensores de tensão em correias desempenham um papel fundamental na operação segura e eficiente de correias transportadoras em ambientes industriais. Esses dispositivos são projetados para monitorar a tensão da correia em tempo real, fornecendo informações cruciais sobre a integridade e o funcionamento do sistema.

Ao longo do funcionamento de uma correia transportadora, a tensão da correia é uma variável dinâmica que pode ser influenciada por uma série de fatores, como carga transportada, velocidade da correia, desgaste dos rolos e polias, entre outros. Uma tensão inadequada pode resultar em problemas como desalinhamento da correia, desgaste prematuro dos componentes, ruptura da correia ou até mesmo acidentes.

Os sensores de tensão da correia são instalados estrategicamente ao longo do sistema e estão em contato direto com a correia. Eles podem ser do tipo mecânico, utilizando molas ou dispositivos de medição de deformação, ou do tipo eletrônico, utilizando tecnologias como strain gauges ou células de carga. Esses sensores são capazes de detectar variações na tensão da correia e transmitir essas informações para o sistema de controle. Quando ocorrem variações significativas na tensão da correia, os sensores de tensão podem acionar alarmes ou sistemas de intertravamento para interromper a operação da correia e evitar danos ao equipamento ou acidentes. Além disso, eles também podem ser integrados a sistemas de controle automatizado, permitindo ajustes em tempo real na tensão da correia para otimizar a eficiência do transporte de materiais.

2.6 MOTOR DE INDUÇÃO TRIFÁSICO

Os motores de indução trifásicos são uma maravilha da engenharia elétrica, apresentando uma eficiência notável na conversão de energia elétrica em energia mecânica. Seu funcionamento é profundamente enraizado no princípio da indução eletromagnética, um conceito pioneiro que tem suas raízes nos trabalhos fundamentais de Michael Faraday e outros grandes cientistas do século XIX.

No coração desses motores está a habilidade de gerar um campo magnético rotativo através da corrente que flui pelos enrolamentos ou bobinas do estator. Esse campo magnético, por sua vez, interage com os condutores do rotor, induzindo corrente neles. É um ballet magnético, onde forças invisíveis movem peças metálicas, transformando eletricidade em movimento.

A relação entre a intensidade do campo magnético e a corrente elétrica nas bobinas é fundamental para compreender o funcionamento dos motores de indução. Quando a corrente atinge seu máximo, o campo magnético também está em seu pico, enquanto que quando a corrente é mínima ou nula, o campo também é reduzido ao mínimo. É essa variação na intensidade do campo magnético que desencadeia a indução de corrente no rotor e, consequentemente, a geração de movimento.

Entretanto, a interação entre o campo magnético rotativo do estator e o rotor não é tão simples quanto parece. O rotor, por mais que tente acompanhar a rotação do campo do estator, sempre fica um passo atrás. É como tentar seguir o ritmo de uma dança complexa sem nunca estar completamente em sintonia. Esse descompasso resulta em uma velocidade de rotação do rotor que é sempre menor do que a velocidade síncrona, que é a velocidade do campo magnético rotativo.

Essa discrepância de velocidade é essencial para o funcionamento do motor de indução, pois é ela que gera o torque necessário para movimentar a carga. Se o rotor conseguisse acompanhar exatamente a velocidade do campo do estator, não haveria movimento, e o motor não cumpriria sua função.

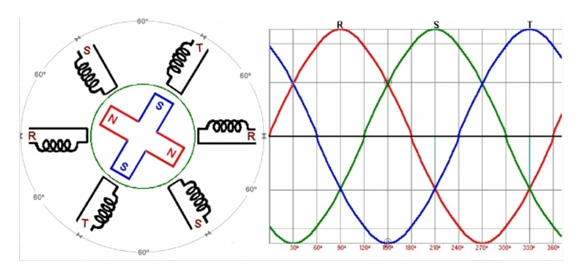

Figura 2- Campo magnético girante motor elétrico trifásico

Um aspecto crucial na operação desses motores é a alimentação das bobinas do estator por tensões trifásicas balanceadas, que são defasadas entre si em 120°. Essa defasagem é o que gera os três campos magnéticos que, quando combinados, formam um único campo que atua sobre o rotor. É como uma coreografia complexa, onde três forças se unem em perfeita harmonia para movimentar o motor na direção desejada.

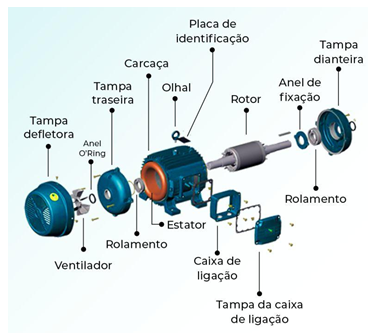

Nos motores de indução trifásica, existem duas partes extremamente fundamentais para seu funcionamento: o estator e o rotor. O estator é a parte fixa do motor, presente em diversas máquinas, onde se encontram os enrolamentos das bobinas. O rotor é a parte girante do motor, que possui uma superfície com ranhuras e é construído com material ferromagnético de forma cilíndrica. Existem dois tipos de rotores: os bobinados e os de gaiola de esquilo.

Figura 3 – Motor elétrico vista explodida

O rotor tipo bobinado possui anéis coletores montados sobre o eixo do motor, nos quais se encontram os enrolamentos que não estão conectados a nenhuma fonte de alimentação. Já o rotor tipo gaiola é construído com lâmina de aço (ou outros materiais como alumínio, latão ou cobre), com os condutores paralelos ao eixo e entranhados nas fendas ao redor do perímetro do núcleo. (JÚNIO, 2025)

2.7 CONTROLADOR LÓGICO PROGRAMÁVEL

Um Controlador Lógico é um componente eletrônico ajustável, empregado para gerenciar procedimentos industriais e automatizar máquinas e dispositivos. Foi concebido para substituir sistemas de controle mecânico e elétrico prévios, proporcionando maior versatilidade e simplicidade na programação.

Figura 4- Controlador Lógico Programável

Os CLPs consistem em um núcleo de processamento, memória destinada ao armazenamento do programa, portas de entrada e saída, e podem ser ampliados com módulos opcionais para aumentar sua capacidade. Sua operação é fundamentada em um software desenvolvido em linguagens de programação específicas, como Ladder, Grafcet, Blocos de Funções, Lista de Instruções e Texto Estruturado. Uma das vantagens primordiais desse controlador é sua simplicidade na manutenção e na substituição de peças, pois são concebidos com modularidade e substitutibilidade em mente. Além disso, proporcionam um controle de processos mais preciso e rápido, o que se traduz em maior eficácia e excelência na produção. (ARIOLI, 2023)

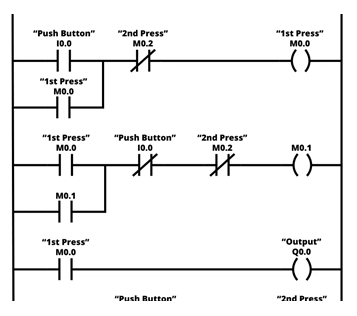

2.8 LINGUAGEM LADDER

A Linguagem Ladder é uma linguagem de programação comum e tradicionalmente usada para programar Controladores Lógicos Programáveis (CLPs), amplamente empregados na automação industrial. Sua estrutura é baseada em diagramas de contatos elétricos, com linhas horizontais representando alimentação de energia e linhas verticais representando contatos normalmente abertos ou normalmente fechados. Os elementos principais incluem bobinas, que representam saídas do CLP, e contatos, que representam condições de entrada.

Na programação em Linguagem Ladder, as operações lógicas são aplicadas de acordo com a condição dos contatos, seguindo uma abordagem de linha de execução. Os programas são compilados em código binário compreensível pelo CLP, permitindo que ele execute as instruções para controlar o processo industrial.

Figura 5- Linguagem Ladder

Vantagens incluem sua facilidade de entendimento devido à estrutura gráfica, flexibilidade e compatibilidade com diversos CLPs. No entanto, a complexidade limitada pode dificultar a expressão de lógicas complexas, e problemas de depuração podem ser desafiadores devido à natureza gráfica da linguagem. Além disso, a reutilização de programas pode ser menos prática em comparação com outras linguagens de programação.

Apesar das limitações, a Linguagem Ladder permanece uma ferramenta essencial na automação industrial, devido à sua simplicidade e familiaridade para engenheiros e técnicos. Seu uso generalizado destaca sua eficácia e importância contínua no controle de processos industriais.

2.9 INVERSOR DE FREQUÊNCIA

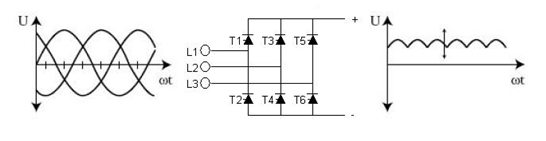

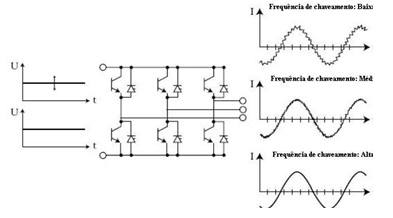

Dispositivo capaz de regular a velocidade e o torque de motores ao modificar a frequência de saída. Esses inversores são subdivididos em três etapas, com o primeiro estágio destinado à retificação do sinal de entrada, o segundo para o controle do circuito intermediário e o terceiro para acionar os transistores de saída.

A etapa do retificador desempenha a função de converter o sinal de entrada alternado, proveniente da rede elétrica com uma tensão constante e frequência de 60Hz, em um sinal retificado. Isso é realizado através do uso de diodos, dispositivos semicondutores que permitem o fluxo de corrente em apenas uma direção conforme a Figura 6.

Figura 6 – Retificador trifásico

Após a retificação, o sinal passa por um circuito intermediário que regula a tensão retificada e armazena energia por meio de um banco de capacitores. Esse circuito, conforme descrito, cria uma fonte DC simétrica, onde um ponto de terra é utilizado como referência.

O controle da tensão de saída AC é geralmente realizado por meio de técnicas de modulação de largura de pulso (PWM). Isso envolve o controle da largura dos pulsos de tensão para simular uma forma de onda senoidal. O circuito de controle determina a largura dos pulsos de acordo com o sinal de referência de velocidade e outros parâmetros de controle.

Em seguida, há o estágio do inversor, que consiste em seis transistores IGBTs. Esses transistores são responsáveis por converter a tensão contínua do barramento DC em um sinal alternado, cuja tensão e frequência podem variar. (LENHART, 2023)

Figura 7 – Circuito conversor de tensão na saída do inversor

2.10. SISTEMA DE CONTROLE E SUPERVISÃO

Um sistema de supervisão e controle para esteiras transportadoras é uma solução integrada projetada para monitorar e gerenciar eficientemente o funcionamento de esteiras industriais. Composto por sensores, controladores lógicos programáveis (CLPs), interface de operador (HMI), atuadores, software de controle e comunicação em rede, esse sistema oferece uma série de vantagens e benefícios para operações industriais.

O Simatic Manager é utilizado para programar os controladores lógicos programáveis (CLPs), que controlam o funcionamento da esteira. Ele permite criar e implementar algoritmos de controle para otimizar a operação da esteira, ajustando variáveis como velocidade, aceleração e desaceleração.

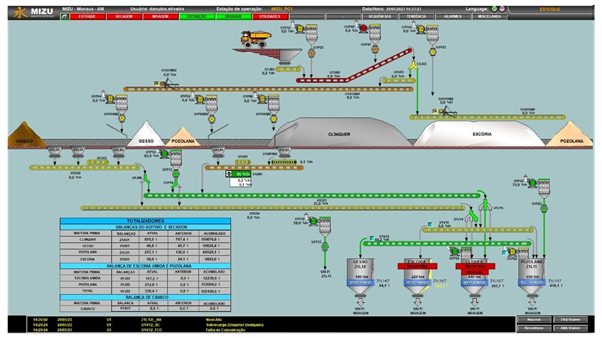

O Simatic WinCC é utilizado para criar a interface de operador (HMI) que permite aos operadores monitorar e controlar a esteira. Com o Simatic WinCC, é possível projetar telas gráficas intuitivas que exibem informações sobre o status da esteira, alarmes, histórico de eventos e permitem aos operadores ajustar parâmetros de funcionamento.

Esses dois softwares trabalham em conjunto para garantir um funcionamento eficiente e seguro da esteira transportadora. O Simatic Manager define a lógica de controle da esteira, enquanto o Simatic WinCC fornece uma interface amigável para os operadores interagirem com o sistema. Essa integração permite uma supervisão detalhada da operação da esteira, contribuindo para a otimização da produção e a redução de custos operacionais.

3 PROPOSTA DO TRABALHO

Este trabalho propõe a implementação de um sistema de automação para otimizar o controle de correias transportadoras por meio da integração de inversores de frequência e Controladores Lógicos Programáveis (CLPs). O objetivo principal é aumentar a eficiência operacional, reduzir desperdícios de material e minimizar o desgaste dos equipamentos industriais, garantindo maior precisão no transporte de materiais.

A pesquisa será aplicada ao processo de transporte de clínquer na fábrica de cimento Mizu, onde serão analisadas as condições operacionais antes e depois da automação. O sistema será desenvolvido para permitir o controle gradual da velocidade da correia, evitando partidas bruscas e paradas abruptas que possam causar derramamento de material e sobrecarga nos motores.

Além disso, o projeto avaliará os impactos da automação no consumo energético, verificando a redução de picos de corrente durante a partida do motor e o consequente aumento da vida útil dos equipamentos. A interface de supervisão será implementada utilizando o software Simatic WinCC, permitindo o monitoramento em tempo real do desempenho do sistema.

A proposta visa não apenas melhorar a eficiência do transporte industrial, mas também contribuir para a modernização dos processos produtivos, alinhando-se às tendências de automação e sustentabilidade na indústria. O estudo poderá servir como base para futuras otimizações e expansões do sistema em outras etapas da produção.

4 METODOLOGIA

Esta etapa envolverá uma revisão detalhada da literatura sobre transporte por correias, automação industrial, inversores de frequência, CLPs e técnicas de otimização. Será analisado o processo de transporte na fábrica de cimento Mizu, identificando desafios como controle impreciso da moega e paradas bruscas. Os equipamentos serão dimensionados conforme o sistema atual, e a instalação incluirá o circuito de força e os cabos de controle. A configuração do inversor seguirá as especificações do fabricante, e a programação do CLP será feita no Simatic Manager, com supervisão no Simatic WinCC. Testes avaliarão a redução da corrente de partida e minimização de derramamentos.

4.1 FUNCIONAMENTO DA CORREIA TRANSPORTADORA NO PROCESSO

O ponto de partida do processo, se inicia com uma pá carregadeira coletando o material clinquer, a concha da pá pega aproximadamente 2,5 toneladas, posteriormente o operador desloca e despeja esse material na moega que fica interligada acima da esteira, a moega é responsável por armazenar e controlar a quantidade de material sobre a correia transportadora, contudo não se tem precisão nesse controle devido a correia se mover de forma rápida, ou seja, sem um devido controle de rotação.

Tabela 1 – Análise da quantidade de clinquer recolhido do chão por hora no dia 18/07/2021.

| QUANTIDADE DE MATÉRIA PRIMA NO CHÃO POR HÓRA | |

| Hora do dia | Quantidade |

| 07:00 as 08:00 | 233,4 kg |

| 08:00 as 09:00 | 345,2 kg |

| 09:00 as 10:00 | 415,8 kg |

| 10:00 as 11:00 | 212,7 kg |

| 11:00 as 12:00 | 256,3 kg |

| 12:00 as 13:00 | 183,5 kg |

| 13:00 as 14:00 | 274,1 kg |

| 14:00 as 15:00 | 159,5 kg |

| Média | 260,1 kg |

Fonte: Próprio Autor, 2025.

Muita matéria-prima se deposita sobre ela em certas ocasiões, a exemplo pode ser citado a parada e o restart da correia, nessa situação muito clinquer se acumula no ponto de saída da amoega para correia, quando ocorre o acionamento da correia de forma direta, pelo fato da partida ocorrer de forma brusca uma elevada quantidade de clinquer cai da correia no chão, se repetindo com elevada frequência, causando desperdício no tempo de trabalho e abastecimento dos silos, causando também derramamento de material no meio da fábrica, sendo necessário a realização de um retrabalho afim recolher esse material, sendo manualmente por colaboradores, demandando tempo para varrer e acumular todo o material derramado possibilitando ser recolhido por uma pá carregadeira que o devolve ao galpão de matéria-prima.

Figura 8 – Amoega e esteira U1U01

O clinquer percorre um caminho de aproximadamente 90 metros sobre essa primeira correia, a qual funciona como um dosador, chegando posteriormente a outra correia de aproximadamente 130 metros, sendo essa mais inclinada devido a necessidade de levar esse material até o silo onde ficará depositado para que siga adiante no processo, esses silos tem uma capacidade de 440 toneladas, contudo por segurança se trabalha com 400 toneladas, tendo em vista que o consumo da produção varia de acordo com o tipo do cimento que vai ser produzido, caso se deseje produzir o cimento CPIV-32, será consumido 60 toneladas por hora, no entanto caso se deseje produzir o cimento CPIIZ-32 o consumo aumenta para 65 toneladas hora, por tanto exigisse que sejam abastecido pelo em média a cada 2 horas.

4.2 DIMENSIONAMENTO DOS EQUIPAMENTOS

Os equipamentos foram dimensionados levando em consideração as características do sistema já instalado, conforme as especificações do motor trifásico de 5.5 kW, alimentado do por uma diferença de potencial de 440 V, corrente nominal de 11,3 A, se realizou o dimensionamento do inversor de frequência. O inversor escolhido a fim de suprir a necessidade do sistema foi o ABB ACS580.

O Controlador Lógico Programável escolhido para esse projeto foi o S7-400 da Siemens pois se faz necessário realizar o controle do inversor através de uma interface gráfica a distância com comunicação via rede Profibus, sendo a rede Profibus é um dos protocolos de comunicação industrial mais utilizados em sistemas de automação.

Figura 9 – Inversor de frequência ACS580

Ele permite a troca de dados entre dispositivos de campo e sistemas de controle, como CLPs, IHMs (Interfaces Homem-Máquina) e inversores de frequência, de forma rápida e confiável, a rede Profibus pode ser configurada em uma topologia de barramento ou estrela. Na topologia de barramento, todos os dispositivos são conectados a um único cabo de comunicação, enquanto na topologia de estrela, os dispositivos são conectados a um ponto central, como um switch ou acoplador.

O S7-400, este controlador é parte da família de controladores SIMATIC S7, que é amplamente utilizada em uma variedade de aplicações industriais, desde controle de processo até automação de manufatura.

Figura 10- Controlador Lógico Programável CPU S7-400

Uma das principais características do S7-400 é sua capacidade de processamento de dados rápida e eficiente, permitindo o controle preciso e em tempo real de processos industriais. Além disso, oferece uma variedade de opções de comunicação, permitindo a integração perfeita com outros dispositivos e sistemas em uma fábrica ou instalação industrial. As aplicações do S7-400 são diversas e abrangem uma ampla gama de setores industriais. Ele é comumente utilizado em sistemas de automação de manufatura, onde é responsável pelo controle de máquinas e processos de produção. Também é encontrado em aplicações de controle de processo, como na indústria química, petroquímica e de alimentos e bebidas, onde monitora e controla variáveis como temperatura, pressão e fluxo.

4.3 CONSTRUÇÃO FÍSICA

Se fez a construção do circuito de força para alimentação do inversor de frequência e saída de força para o motor, posteriormente se instalou os cabos de comando que vão das saídas e entradas analógicas e digitais do inversor para o CLP. Esse processo garante a comunicação eficiente entre os dispositivos, permitindo o controle preciso do motor por meio do CLP. A instalação adequada dos cabos é crucial para garantir o funcionamento seguro e eficiente do sistema. Além disso, a configuração correta das conexões contribui para a otimização do desempenho do inversor e do motor.

A exposição constante a materiais abrasivos e corrosivos presentes no ambiente industrial podia causar danos significativos aos componentes eletrônicos, como inversores de frequência, Controladores Lógicos Programáveis (CLPs) e outros dispositivos. Nesse contexto, medidas eficazes de proteção e isolamento desses componentes foram implementadas. Um sistema de isolamento robusto foi projetado para proteger os equipamentos eletrônicos contra partículas sólidas, umidade, vibrações e temperaturas extremas, garantindo assim sua operação confiável e prolongada.

Uma abordagem comum para proteger os equipamentos eletrônicos foi o uso de invólucros resistentes à corrosão e selados hermeticamente, que protegiam os componentes internos contra a entrada de poeira, umidade e produtos químicos agressivos. Além disso, o uso de técnicas de ventilação adequadas e sistemas de refrigeração ajudou a manter a temperatura interna dos equipamentos dentro de limites seguros de operação. Além da proteção física, foram implementados protocolos de manutenção preventiva e inspeções regulares para detectar e mitigar quaisquer problemas potenciais antes que causassem danos graves aos equipamentos. Isso incluiu a limpeza regular dos equipamentos, a substituição de peças desgastadas e a realização de testes de desempenho periódicos. Na implementação da correia transportadora, foi incorporado o dispositivo de segurança conhecido como Chave de Emergência (E-Stop). Essa medida foi adotada visando garantir a segurança tanto dos operadores quanto dos transeuntes nas instalações industriais. A Chave de Emergência foi estrategicamente instalada ao longo da correia para garantir fácil acesso em caso de emergência, permitindo uma resposta rápida a situações de perigo iminente. Sua ativação instantânea interrompia imediatamente o funcionamento da esteira, reduzindo assim o risco de lesões e danos aos equipamentos. Essa adição não apenas cumpriu com os requisitos regulamentares de segurança, mas também demonstrou o compromisso da empresa com a proteção dos funcionários e visitantes em seu ambiente de trabalho.

Com a finalidade de não sobrecarregar a correia transportadora, se adicionou ao sistema um controle de carga, através de sensóres de tensão, o mesmo atua caso seja colocado matéria-prima em exésso sobre a correia.

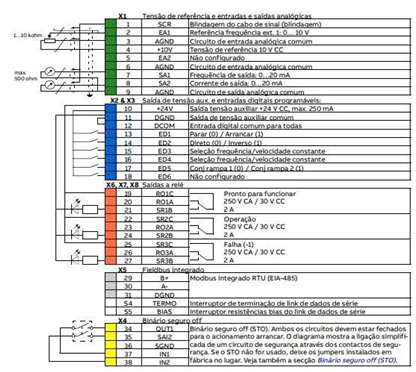

O inversor de frequência foi instalado em uma área refrigerada como indica o manual de instalação, posteriormente se realizou instalação dos cabos para comunicação de corrente instantânea do motor, frequência instantânea do motor, entrada de sinal analógico no inversor para a alteração da velocidade, sinais digitais para a partida, funcionamento do motor, inversor sem falha e indicação de falha no inversor. Todos os procedimentos foram seguidos rigorosamente para garantir o correto funcionamento do sistema. Todas as conexões foram devidamente testadas e verificadas para evitar possíveis falhas de comunicação ou operação. O ambiente refrigerado proporciona condições ideais para o desempenho e durabilidade do inversor e demais componentes.

A instalação dos cabos de controle foi executada de acordo com as especificações delineadas no esquema do manual do inversor. Para obter informações sobre a corrente e frequência do motor de forma remota, foi necessário empregar duas saídas analógicas do inversor: “X1.7 SA1 para frequência de saída” e “X1.8 SA2 para corrente de saída”. As saídas digitais do inversor foram alocadas para sinalizar o estado operacional, alertas de falha, a prontidão para partida, indicando ao sistema supervisor que o motor está preparado para funcionar, e o status de operação, indicando que o inversor está ativo. A regulação remota da velocidade do inversor é viabilizada através da porta “X1.2 EA1 para referência de velocidade” e “X1.3 AGND para circuito de entrada analógica comum”.

Figura 11 – Inversor de frequência ACS580

Seguidamente se energizou o circuito a fim de realizar a parametrização do inversor e a programação da lógica de controle no CLP, sendo construída a lógica em linguagem Ladder.

Os cabos de comunicação transportam informações do inversor para o CLP, conectando-se às saídas analógicas e digitais do inversor, e interligando-se às entradas digitais e analógicas do CLP. As vias que transmitem informações analógicas utilizam um sinal de quatro a vinte miliamperes (4mA a 20mA), em que quatro miliamperes (4mA) correspondem a zero (0) e vinte miliamperes (20mA) indicam o máximo do pedido.

Assim, ao medir com um multímetro na entrada analógica destinada ao controle de velocidade, se o valor indicado for de quatro miliamperes (4mA), o motor estará parado. Se indicar doze miliamperes (12mA), o motor estará operando a 50% de sua rotação nominal. Os sinais de comunicação que partem do CLP para o inversor são conectados às entradas analógicas e digitais do inversor. A entrada analógica é utilizada para controlar a velocidade, enquanto a entrada digital é destinada ao acionamento remoto do motor pelo operador.

4.4 PARAMETRIZAÇÃO E COMUNICAÇÃO

A configuração do inversor de frequência foi meticulosamente executada de acordo com as instruções detalhadas e as descrições abrangentes fornecidas no manual de instalação. Esse procedimento foi realizado em estreita colaboração com os dados específicos obtidos da placa do motor, garantindo uma configuração precisa e otimizada para o sistema em questão. Uma gama abrangente de parâmetros foi considerada durante esse processo, abrangendo elementos vitais como potência, corrente nominal do motor, tensão nominal, frequência nominal, rotações por minuto (RPM), corrente máxima e mínima, bem como frequência máxima. Além disso, as rampas de aceleração e desaceleração foram ajustadas com precisão, garantindo transições suaves e eficientes durante o funcionamento do motor.

Para a realização desse projeto, foram empregados dois softwares cruciais: o Simatic Manager (STEP 7) e o Simatic WinCC. Ambos são componentes essenciais do conjunto de ferramentas da Siemens, projetados para oferecer soluções de automação industrial abrangentes e de alto desempenho. Essas ferramentas são altamente complementares, trabalhando em conjunto para integrar completamente o controle de processo, a programação de automação e a supervisão de processo em ambientes industriais complexos.

O Simatic Manager, também conhecido como STEP 7, é uma plataforma de engenharia líder no setor, projetada para facilitar o desenvolvimento, a configuração e a programação de sistemas de automação. Com uma interface intuitiva e poderosas capacidades de programação, o Simatic Manager oferece aos engenheiros as ferramentas necessárias para criar e implementar soluções de controle sofisticadas.

Complementando o Simatic Manager, o Simatic WinCC é uma plataforma de supervisão e controle que permite monitorar e controlar eficientemente processos industriais em tempo real. Com recursos avançados de visualização, registro de dados e análise, o Simatic WinCC fornece uma visão abrangente das operações industriais, permitindo uma supervisão precisa e uma resposta rápida a eventos e condições operacionais.

Figura 12 – Interface de supervisão da correia U1U01 no software Simatic WinCC

Além disso, a integração desses softwares com o protocolo de comunicação Profibus é fundamental para garantir uma comunicação confiável e eficiente entre os dispositivos do sistema. O Profibus permite a troca rápida de dados entre os componentes do sistema, garantindo um controle preciso e uma operação coordenada em todo o ambiente industrial.

Em resumo, a configuração do inversor de frequência utilizando o Simatic Manager e o Simatic WinCC, em conjunto com o protocolo Profibus, representa uma abordagem abrangente e altamente eficaz para a automação e controle de processos industriais.

O STEP 7 foi usado para programar a lógica de controle do CLP, enquanto o Simatic WinCC foi usado para criar a interface de supervisão e que permite o controle para operadores humanos.

5 RESULTADOS E DISCUSSÕES

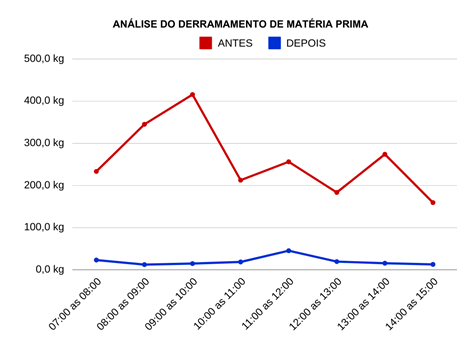

O experimento foi realizado para comparar as medições do inversor de frequência, do multímetro e as observações diretas da correia transportadora durante a partida direta. Foram analisadas as variações de corrente na partida, operação normal e com carga. Inicialmente, sem o sistema de controle, a corrente de pico na partida foi de 42,5 A, com 12,2 A sem carga e 15 A com material na correia.

Com o controle de velocidade inserido, a 100% da velocidade (60 Hz), a corrente ficou em 11,4 A e o torque em 17,5%. Reduzindo para 50% (30 Hz), a corrente foi de 12,4 A e o torque aumentou para 18,7%. O tempo de rampa foi ajustado para 5 segundos na partida e 3 segundos na parada.

Alterando a velocidade para 1% (0,6 Hz), a corrente atingiu 12,9 A e o torque 4,5%. Comparando os dados do multímetro com os do inversor, verificou-se coerência entre os valores. Com carga na correia e frequência de 60 Hz, a corrente foi de 11,8 A, e o pico na partida com controle do inversor chegou a 14,7 A. A velocidade foi ajustada para 90% (54 Hz), resultando em corrente nominal de 12,3 A, mantendo-se a rampa de partida.

Tabela 2 – Análise da quantidade de clinquer recolhido do chão por hora no dia 06/03/2024.

| QUANTIDADE DE MATÉRIA PRIMA NO CHÃO POR HÓRA | |

| Hora do dia | Quantidade |

| 07:00 as 08:00 | 23,2 kg |

| 08:00 as 09:00 | 12,4 kg |

| 09:00 as 10:00 | 14,8 kg |

| 10:00 as 11:00 | 18,6 kg |

| 11:00 as 12:00 | 45,3 kg |

| 12:00 as 13:00 | 19,5 kg |

| 13:00 as 14:00 | 15,7 kg |

| 14:00 as 15:00 | 12,9 kg |

| Média | 20,3 kg |

Fonte: Próprio Autor, 2025.

Com o sistema de controle da correia transportadora em funcionamento não ocorreu mais o transbordo de matéria-prima em grande quantidade, a correia tem apenas uma correção na sua velocidade quando apresenta pouca matéria-prima na Moega, retornando a sua velocidade padrão assim que a Moega é reabastecida, em alguns casos se faz necessário realizar a parada total do equipamento, se observa um acúmulo de matéria-prima em determinadas ocasiões, porém quando ocorre a partida suave, o material segue sobre a esteira sem cair em quantidade elevada.

Tabela 3 – Quantidade de clinquer que deixou de ser derramado por hora.

Fonte: Próprio Autor, 2025

Conforme pode-se observar na Tabela 3, deixou de se derramar uma elevada quantidade de matéria prima por hora, consequentemente facilitando a coleta do material derramado no final do processo.

No Gráfico 1, é evidente que a linha azul representa uma notável redução no transbordo de matéria-prima da correia transportadora após a implementação do sistema de controle de velocidade. Essa mudança pode ser interpretada como um reflexo direto da eficácia do novo sistema em regular a velocidade da correia, impedindo excessos que levam ao transbordamento. Esse resultado demonstra não apenas a eficiência do controle de velocidade, mas também seu impacto positivo na operação geral do processo.

A diminuição acentuada no transbordo de matéria-prima é um indicador significativo de maior eficiência e segurança na operação da correia transportadora. Essa melhoria pode resultar em uma série de benefícios adicionais, incluindo redução de perdas de material, diminuição de custos de limpeza e manutenção, e possivelmente uma diminuição no desgaste da correia e de outros componentes do sistema. Portanto, o impacto positivo dessa mudança não se limita apenas à redução do transbordo, mas também se estende a outros aspectos operacionais e financeiros.

Gráfico 1 – Análise da diminuição do derramamento de matéria-prima

6 TRABALHOS FUTUROS

Para trabalhos futuros, uma sugestão interessante seria expandir a aplicação do sistema automatizado de controle por inversor de frequência e CLP para diferentes tipos de correias transportadoras em setores variados da indústria. Isso permitiria avaliar a eficácia da solução em transportadores que operam com materiais de diferentes granulometrias, densidades e demandas operacionais, como minério, grãos, embalagens e produtos químicos.

Além disso, seria valioso testar a integração do sistema com sensores IoT e algoritmos de otimização para ajustar dinamicamente a velocidade da correia com base em variáveis como carga transportada, consumo energético e desgaste mecânico. Dessa forma, seria possível aprimorar ainda mais a eficiência operacional e reduzir custos de manutenção.

Essa ampliação de testes forneceria insights sobre a adaptabilidade do sistema em diferentes cenários industriais, permitindo identificar melhorias na parametrização do inversor e na programação do CLP para otimizar o desempenho e a vida útil dos equipamentos.

7 CONCLUSÃO

A implementação do sistema de controle automatizado na correia transportadora de clínquer da fábrica de cimento Mizu representa um avanço significativo na otimização dos processos industriais. Com a integração de um CLP e um inversor de frequência, foi possível reduzir intervenções corretivas, minimizar perdas de material e aumentar a eficiência operacional.

Os testes realizados demonstraram os benefícios do sistema, incluindo a redução da corrente de partida, o controle preciso da velocidade da correia e a diminuição do desgaste do motor. Além disso, a possibilidade de ajuste remoto da velocidade e a execução de partidas e paradas suaves tornaram a operação mais segura e eficiente.

Essa iniciativa não apenas aprimora a utilização dos recursos e eleva a produtividade da fábrica, mas também representa um avanço importante rumo à modernização e sustentabilidade dos processos industriais. O sucesso do projeto reforça a relevância da automação e do controle inteligente na busca por operações mais eficientes, seguras e econômicas.

O controle gradual da velocidade, proporcionado pelo sistema automatizado, desempenha um papel essencial na prevenção de derramamentos de clínquer. Antes da implementação, partidas bruscas do motor geravam sobrecargas na correia transportadora, resultando em perdas de material. Com o uso do inversor, a velocidade aumenta progressivamente até atingir o valor necessário, evitando picos súbitos de carga. Isso reduz o esforço sobre a correia e seus componentes mecânicos, diminuindo significativamente os riscos de desperdício.

Além disso, o ajuste remoto da velocidade contribui para evitar variações abruptas durante o funcionamento, permitindo um controle mais estável e eficiente do transporte do material.

A transição suave na partida do motor, aliada ao controle preciso da velocidade da correia, foi determinante para eliminar derramamentos de clínquer, evidenciando as vantagens do sistema automatizado.

Dessa forma, este estudo de caso na fábrica de cimento Mizu ressalta a importância da automação para aprimorar a eficiência e a segurança dos processos industriais, além de abrir novas perspectivas para pesquisas e debates sobre o futuro do controle inteligente na indústria.

REFERENCIAIS

ARIOLI, Gabriel E. Abud. Desenvolvimento de uma esteira transportadora automatizada por controlador lógico programável. Trabalho de Conclusão de Curso em Engenharia Mecânica – Universidade Tecnológica Federal do Paraná. Guarapuava, 2023. Disponível em:<http://repositorio.utfpr.edu.br:8080/jspui/bitstream/1/33174/1/desenvolvimentoesteiraautomatizada.pdf>. Acesso em: 20 mar. 2025.. Acesso em: 19 mar. 2025.

BELLAVER, Diego. Automação de uma Prensa Hidráulica, Especificação e Programação dos Componentes. Trabalho de Conclusão de Curso em Engenharia Elétrica – Centro Universitário da Serra Gaúcha. Caxias do Sul, 2022. Disponível em:<https://repositorio.cruzeirodosul.edu.br/jspui/bitstream/123456789/4742/1/TCC%20-%20DIEGO%20BELLAVER.pdf>. Acesso em: 20 mar. 2025.. Acesso em: 19 mar. 2025.

BORTNOWSKI, P.; KRóL, R.; NOWAK-SZPAK, A.; OZDOBA, M. A preliminary studies of the impact of a conveyor belt on the noise emission. Sustainability, MDPI AG, v. 14, n. 5,p. 2785, Feb 2022. ISSN 2071-1050. Disponível em:https://leoknuppe.wordpress.com/2013/11/07/272/>. Acesso em: 20 mar. 2025.

CARMO, Daniel C.G. Desafio na Construção de Transportadores de Correia Para uma Mineração de Grande Porte no Norte do Brasil Durante a Pandemia da COVID-19. Trabalho de Conclusão de Curso em Engenharia de Minas – Universidade Federal do Ouro Préto. Ouro Préto, 2023. Disponível em:<https://www.monografias.ufop.br/bitstream/35400000/5986/1/MONOGRAFIA_DesafiosConstru%c3%a7%c3%a3oTransportadores.pdf>. Acesso em: 20 mar. 2025.. Acesso em: 19 mar. 2025.

PALMIERE. CLS Versus Microcontrolador, 2016. Mouser Eletrônics. Disponível em: https://embarcados.com.br/clp-versus-microcontrolador/. Acesso em: 20, mar. 2025.

FOURT. Soluções em Usina de Concreto, 2017. Central dosadora. Disponível em: https://www.fourt.com.br/equipamentos/usinas-de-concreto/central-dosadora-fourt-60/. Acesso em: 20, mar. 2025.

KNUPPER, L. L; SEFRIN, H. S. Campo girante trifásico:, 2013. Disponível em: <https://pt.wikipedia.org/w/index.php?title=Campo_magn%C3%A9tico_rotativo&oldid=55888749>. Acesso em: 20 mar. 2025.

JÚNIO, M. P. M. Análise da Qualidade de Energia em Partida de Motóres Elétricos de Indução Trifásicos: Comparação dos métodos de partida. Trabalho de Conclusão de Curso em Engenharia Elétrica – Centro Universitário de Minas. Varginha, 2021.Trabalho de Conclusão de Curso em Engenharia de Minas – Universidade Federal do Ouro Préto. Ouro Préto, 2023. Disponível em:<http://repositorio.unis.edu.br/bitstream/prefix/2225/1/TCC%20%20-%20MAURILIO%20MOURA.pdf>. Acesso em: 20 mar. 2025. Acesso em: 19 mar. 2025.

OTOMASYON. Controlador Lógico Programável, 2016. Aula. Disponível em: https://czpomari.wordpress.com/2016/01/20/aula-4-clp/. Acesso em: 20, mar. 2025.

LENHART, Ismael. Projeto de Retrofit de Automação para uma Máquina de Embutir Salsicha. Trabalho de Conclusão de Curso em Engenharia de Controle e Automação – Universidade do Vale do Taquari – Lajeado, 2023. Disponível em:<https://www.univates.br/bduserver/api/core/bitstreams/12657a92-867f-445f-b7f6-f1762349d5a6/content>. Acesso em: 20 mar. 2025. Acesso em: 19 mar. 2025.

ABB ACS580. (2024). Manual ABB ACS580: Programa de controle padrão do ACS580. Zurique: Asea Brown Boveri. Disponível em:<https://library.e.abb.com/public/0ba9cecfd5d64a44827337c34f802689/PTBR_ACS580_standard_control_program_FW_F_A5.pdf>. Acesso em: 20 mar. 2025. Acesso em: 19 mar. 2025

REGO, Paulo A. Freire. Acionamento da Correia Tansportadora com Inversor de Frequência. Trabalho de Conclusão de Curso em Engenharia Elétrica – Faculdade Marta Falcão. Manaus, 2022.

TOMAZZI, José. O que é Inversor de Frequência, 2018. Disponível em:<https://www.desterroeletricidade.com.br/blog/eletrica/o-que-faz-o-inversor-de-frequencia-e-como-especificar/>. Acesso em: 20 mar. 2025.

XAVIER, José. Mecânica na Continental, 2024. Disponível em:< https://pt.linkedin.com/posts/jos%C3%A9-xavier-100981124_vista-explodida-motor-el%C3%A9trico-largamente-activity-7030196513276346368-_J27?trk=public_profile_like_view>. Acesso em: 20 mar. 2025.

1Discente do Curso Superior de Engenharia Mecânica do Instituto Federal do Amazonas, Campus Manaus-Centro. e-mail: cledsonrocha1985@gmail.com

2Docente do Curso Superior de Engenharia Mecânica do Instituto Federal do Amazonas, Campus Manaus-Centro. Mestre em Ciência e Engenharia de Materiais (PPGCEM/UFAM). e-mail: araujorodrigo.1905@gmail.com