MAINTENANCE IN INDUSTRY 4.0

REGISTRO DOI: 10.5281/zenodo.11406412

Almir Alberto da Silva¹; Romolo Da Silva Nunes Moraes²; Wanessa Cristiane Bernardo³; Prof. Gilberto de Paiva4.

RESUMO

O desenvolvimento das tecnologias de informação e a sua introdução nos processos de produção mudou a indústria tradicional e trouxe-a para um novo nível de desenvolvimento organizacional. Para aproveitar as vantagens dessas tecnologias para fortalecer a competitividade no mercado global, uma mudança de paradigma na produção está sendo considerada em todo o mundo. Indústria 4.0 ou a 4ª Revolução Industrial são alguns dos termos utilizados para descrever a implementação de dispositivos “inteligentes” que podem comunicar de forma autónoma ao longo de toda a cadeia de valor. Neste artigo, iremos nos aprofundar nas principais características, benefícios e desafios da manutenção na Indústria 4.0, abrangendo aspectos críticos essenciais para a compreensão deste novo paradigma. Este estudo empregou procedimentos metodológicos típicos de pesquisa bibliográfica, desenvolvido com base em material publicado em livros, periódicos, jornais, redes eletrônicas, ou seja, material acessível ao público. Pode-se concluir que, Indústria 4.0, acima de tudo, cria uma mudança de pensamento. Tal como aconteceu com as revoluções industriais anteriores, novos processos, produtos e modelos de negócios emergem e subsequentemente têm grandes impactos sociais, económicos e tecnológicos. O fato é que, apesar da desconfiança face a este novo fenómeno, a Indústria 4.0 já está funcionando. Portanto, os governos, os especialistas industriais, os cientistas e outras partes interessadas devem unir-se para apoiar o sucesso deste novo paradigma e contribuir para o remapeamento dos sistemas de produção industrial.

PALAVRAS-CHAVE: Industria 4.0; Manutenção prescritiva; Inovação.

ABSTRACT

The development of information technologies and their introduction into production processes has changed traditional industry and brought it to a new level of organizational development. To take advantage of these technologies to strengthen competitiveness in the global market, a paradigm shift in production is being considered around the world. Industry 4.0 or the 4th Industrial Revolution are some of the terms used to describe the implementation of “smart” devices that can communicate autonomously throughout the entire value chain. In this article, we will delve deeper into the main characteristics, benefits and challenges of maintenance in Industry 4.0, covering critical aspects essential to understanding this new paradigm. This study used typical methodological procedures for bibliographical research, developed based on material published in books, periodicals, newspapers, electronic networks, that is, material accessible to the public. It can be concluded that Industry 4.0, above all, creates a change in thinking. As with previous industrial revolutions, new processes, products and business models emerge and subsequently have major social, economic and technological impacts. The fact is that, despite the distrust regarding this new phenomenon, Industry 4.0 is already working. Therefore, governments, industrial experts, scientists and other stakeholders must come together to support the success of this new paradigm and contribute to the remapping of industrial production systems.

KEYWORDS: Industry 4.0; Prescriptive maintenance; Innovation.

- INTRODUÇÃO

A primeira revolução industrial começou no final do século XVIII, houve uma mudança de métodos de produção manuais para processos de produção baseados em máquinas. Estas mudanças trouxeram grandes modificações não só na economia e no aumento da produtividade do trabalho, mas também na vida cotidiana das pessoas. Desde então, a indústria mudou tanto na produção quanto no seu sistema de gestão.

Nas últimas três décadas, o avanço das Tecnologias de Informação (TI) e a sua integração nos processos produtivos trouxeram benefícios ao longo de toda a cadeia de valor. A evolução na capacidade das tecnologias impulsionou a produtividade industrial, reduzindo custos de produção e fornecendo soluções eficazes para atender às necessidades dos clientes com qualidade, rapidez e melhor custo-benefício (Cheng et al. ,2015).

Atualmente, a introdução de novos conceitos, como a produção baseada na Internet, não só permite uma melhor comunicação entre fabricantes, clientes e fornecedores (Santos et al., 2018), mas também gera novas formas de atender os clientes por meio de modelos de negócios inovadores.

Em meio a esses recentes desenvolvimentos tecnológicos e a um cenário em que há uma demanda crescente por produtos personalizados, maior complexidade, maior qualidade e custos reduzidos; o surgimento de um novo modelo de indústria está sendo discutido mundialmente sob o tema Indústria 4.0 (Hermann et al., 2016).

De acordo com Santos et al., (2018), a indústria 4.0 é considerada por alguns acadêmicos e líderes empresariais como a 4ª revolução industrial, em termos utilizados para descrever a estratégia de alta tecnologia promovida pelo governo alemão que está a ser implementada pela indústria.

A implementação de tecnologias de ponta conectadas à internet visa tornar os sistemas de produção mais flexíveis e colaborativos. Nesta abordagem, as máquinas utilizam auto otimização, autoconfiguração e até mesmo inteligência artificial para realizar tarefas complexas, a fim de fornecer eficiências de custos significativamente maiores e bens ou serviços de melhor qualidade (Bahrin et al., 2016).

Através da implementação generalizada de sensores no ambiente de produção, os mundos físico e virtual se fundem, dando origem aos Sistemas Ciberfísicos (CPS), esses sistemas são interconectados via Internet das Coisas (IoT), interagindo entre si por meio de protocolos padronizados baseados na Internet e analisando dados para prever falhas e se adaptar às mudanças (Sobreira, 2018).

Manutenção na Indústria 4.0 é um tema cada vez mais relevante no contexto da transformação digital que está a remodelar a forma como as indústrias operam. A manutenção tem sido historicamente vista como um aspecto necessário, mas muitas vezes esquecido, das operações de fabricação. No entanto, na era da Indústria 4. 0, as práticas de manutenção estão sendo revolucionadas por meio da integração de tecnologias avançadas, como Internet das Coisas (IoT), inteligência artificial e análise preditiva. Essas tecnologias permitem estratégias de manutenção proativas e baseadas em dados que podem melhorar a eficiência, minimizar o tempo de inatividade e otimizar os processos de produção.

Como Indústria 4.0 continua a avançar, o papel da manutenção no setor industrial só se tornará mais crítico. As empresas que utilizam com sucesso ferramentas e tecnologias digitais para operações de manutenção podem obter uma vantagem competitiva maximizando o desempenho dos ativos, reduzindo custos e melhorando a excelência operacional geral.

Neste artigo, iremos nos aprofundar nas principais características, benefícios e desafios da manutenção na Indústria 4.0, abrangendo aspectos críticos essenciais para a compreensão deste novo paradigma.

O presente estudo empregou procedimentos metodológicos típicos de pesquisa bibliográfica. Considerada por Gil (2008) a pesquisa é definida como “um estudo sistemático desenvolvido com base em material publicado em livros, periódicos, jornais, redes eletrônicas, ou seja, material acessível ao público ”, sobre o qual foi realizada a revisão da literatura para fornecer a fundamentação teórica para a análise temática do estudo.

- REFERENCIAL TEÓRICO

- QUATRO FASES DA REVOLUÇÃO INDUSTRIAL

Desde o seu surgimento, a indústria passou por diversas mudanças ao longo dos anos. Da segunda metade do século XVIII até aos dias de hoje, a indústria sofreu grandes alterações, cada uma delas designada por um número, para descrever o respectivo progresso.

Segundo Freitas et al., (2020), ocorreu a primeira Revolução Industrial, também conhecida como Indústria 1.0, é marcada pela criação das máquinas a vapor e pelo início do êxodo rural. Em seguida, veio a segunda Revolução Industrial, comumente conhecida como Indústria 2.0, que viu a criação dos motores de combustão e a introdução da eletricidade. Na Indústria 3.0, destaca-se a Revolução Técnico-Científico-Informacional, pois com grandes avanços no campo da ciência foi possível desenvolver grandes tecnologias que possibilitaram o aprimoramento da indústria, juntamente com isso, a expansão da comunicação entre os países.

A quarta revolução industrial, Indústria 4.0, desenvolveu o conceito de tecnologia e aplicou métodos como a Internet das Coisas (IoT) e a nuvem (Abrut), um meio de armazenamento de dados sem medo de perda de dados, para processos de produção e monitoramento de manutenção (Freitas et al., 2020).

- Primeira Revolução Industrial (Indústria 1.0)

Até o século XVIII, todo o trabalho era feito à mão (Figura 1). Até então, a produção era realizada em consulta aos produtores rurais que produziam para consumo próprio. Na Europa, países como França e Inglaterra tinham indústrias onde as coisas eram feitas 100% à mão.

Segundo Boetcher (2015), entre os séculos XVIII e XIX, iniciou-se na Inglaterra um movimento que visava mudar o rumo da indústria, o que levou ao aumento da produção e, portanto, à melhoria da economia do país. início à migração rural.

Segundo Boetcher (2015), além dos automóveis, também houve avanços nos transportes. Através da ciência, ficou claro que a queima de carvão na produção de vapor proporciona uma capacidade energética muito eficiente, o que levou ao desenvolvimento de motores a vapor e locomotivas (Figura 2). Os primeiros setores a adotarem a inovação foram o setor têxtil, seguido de outros setores que tiveram a mesma ideia. No mesmo espírito de crescimento, as locomotivas facilitam a distribuição de bens manufaturados, permitindo que mais seja alcançado em um período de tempo mais curto, impulsionando assim as economias dos países que aderem à revolução.

Figura 1 – Tear mecânico

Figura 2 – Máquina a vapor

- Segunda Revolução Industrial (Indústria 2.0)

Com o crescimento da indústria e de suas máquinas a vapor, os transportadores se desenvolveram de acordo com as mudanças ocorridas em decorrência da revolução, naquela época esperava-se que esse movimento aumentasse ainda mais. Ao mesmo tempo em que a indústria se desenvolvia, surgia também o transporte marítimo a vapor, que poderia proporcionar conexões intercontinentais (Boetcher, 2015).

Caracterizadas pela expansão da indústria através dos continentes, por exemplo, para grandes potências como à medida que os Estados Unidos América, França e Alemanha. Os principais recursos desta segunda fase foram a produção de aço, eletricidade e petróleo.

Segundo Soggi (2019), durante a transição uma segunda fase, é possível afirmar que, diante do ocorrido com os primeiros trabalhadores e seus pedidos para condições melhores de trabalho, por volta do início do século XIX, alguns países chegaram a ditar disposições que protegessem seus proletários. Outros países, como os Estados Unidos, começaram a implementar regulamentações deste tipo, porém a padronização das regras só ocorreu no século seguinte.

De acordo com Sacomano (2018), a produção em massa baixou o custo de produção e, portanto, o preço dos produtos para o consumidor, permitindo que uma grande parte da sociedade adquirisse bens e serviços. Envolveu também a padronização de produtos com instabilidade na produção de produtos inadequados ao mercado de massa e a verticalização de empresas que tentavam controlar todo o ciclo produtivo desde a matéria-prima até a venda dos produtos. Na Figura 3, mostra um exemplo da manufatura em massa.

Figura 3 – Manufatura em massa

- Terceira Revolução Industrial (Indústria 3.0)

Durante a década de 1970, começou uma nova revolução industrial, embora o ano não seja exato. Foi considerado uma revolução digital e difundiu o uso de semicondutores, computadores e a automação e robotização de linhas de produção. Tudo começou com processamento e armazenamento digital de informações e otimização de métodos de comunicação. Por exemplo, o desenvolvimento e a difusão da Internet e da telefonia móvel (Coelho, 2016). Na década de 1990, setores importantes da indústria mecânica exigiam integração de alto nível com automação programável e flexível. Isso criou espaço para um novo complexo industrial que nasceu da combinação entre mecanização, automação industrial e tecnologia da informação.

A terceira revolução industrial trouxe novas tendências em inovação nas principais economias do mundo como:

- Importância crescente da indústria eletrônica;

- Um novo paradigma de produção – automação flexível;

- Mudanças nos processos de trabalho;

- Transformação das estruturas e estratégias corporativas;

- Novas bases para a competitividade;

- A globalização como aprofundamento da internacionalização;

- As alianças tecnológicas foram estabelecidas como forma de competição no mercado global.

Coelho (2016), destaca as duas primeiras tendências como os principais fatores que impulsionam a transformação no campo da automação industrial.

- Indústria 4.0

O termo Indústria 4.0 é derivado da Industrie 4.0. Foi lançado na Alemanha em 2011 como uma estratégia de alta tecnologia para 2020 (ZHOU; LIU; ZHOU, 2015). Empresários, políticos e universidades colaboram para que as suas ideias possam aumentar a competitividade das indústrias do país e com esse desenvolvimento espera-se que a quarta geração da indústria melhore processos industriais, incluindo operações, engenharia, planejamento e controle de produção, logística e análise contínua ao longo do ciclo de vida de produtos e serviços (Qin; Liu; Grosvenor, 2016).

De acordo com Cheng et al. (2016), a essência da Indústria 4.0 é baseado em Sistemas Ciber-Físicos (CPS) e na Internet das Coisas (IoT), que levam as empresas a um novo nível de produção. O CPS é baseado na configuração dinâmica da produção. Ao contrário dos métodos tradicionais de fabricação, a configuração dinâmica transcende a fabricação e os processos envolvidos. Devido à dinâmica, o sistema pode alterar o design original do produto a qualquer momento.

A quarta geração da indústria possui como principais características: gestão de dados, integração e inovação. Além disso, segundo Goulart (2017), a quarta geração industrial baseia-se em nove pilares que oferecem oportunidades para o desenvolvimento tecnológico futuro no setor industrial: Grandes dados (Big data); Computação em nuvem; Integração de sistemas verticais e horizontais; Inteligência artificial; Internet das Coisas Industrial; Realidade virtual; Robôs autônomos; Segurança Cibernética; Simulação e impressão 3D.

Para Freitas (2020), a ideia principal da Indústria 4.0 é facilitar e ampliar a comunicação entre máquinas, sistemas e ativos, possibilitando inclusive o monitoramento remoto dos equipamentos. Mas para entender como funciona, é recomendável que aprenda sobre IoT (Internet das Coisas) e Grandes dados. IoT, basicamente, é a tecnologia responsável pela comunicação entre máquinas, equipamentos eletrônicos que se encarrega de monitorar ou mesmo executar comandos de máquinas, e o melhor de tudo, de todas elas.

Essas ações podem ser feitas remotamente. Considerando que todo armazenamento de dados é feito na nuvem, o sistema não compromete a troca de informações entre os equipamentos. O Big Data é responsável pela enorme quantidade de informações que a internet possui, tendo em vista que é responsável por coletar e organizar os dados diretamente na rede. Suas funções também incluem fornecer informações que façam com que as máquinas funcionem com mais eficiência.

- HISTÓRIA DA MANUTENÇÃO

Segundo Kardec e Nascif (2009), a manutenção, assim como as revoluções industriais, pode ser dividida em quatro gerações, conforme mostra a Figura 1 abaixo.

Figura 5– Revoluções industriais.

Na Figura 5 acima, mostra a evolução das técnicas que manutenção ao longo do tempo, classificando em gerações.

A primeira geração de acordo com Oliveira (2019) é caracterizada pelo conceito de manutenção imediata após falha ou danos no equipamento, a indústria baixa grau de mecanização, equipamentos simples, aliado às condições econômicas do mundo da época, a produtividade não era o principal fator.

A segunda geração, devido à maior disponibilidade e maior vida útil dos equipamentos, a intervenção preventiva tornou-se uma medida rotineira nas plantas industriais devido ao alto tempo de operação e custos de manutenção dos equipamentos (Oliveira,2019).

Para a terceira geração, a evolução fica evidente, pois a disponibilidade e confiabilidade dos equipamentos aumentaram significativamente, que se caracteriza por maior capacidade de produção e também possui melhores relacionamentos custo-benefício da manutenção e intervenção com base na análise das condições ambientais equipamento (Oliveira,2019).

Por fim na quarta geração é reconhecida por engenharia de manutenção, que uni todas as atividades de manutenção e passam por uma verificação mais adequada e faz o procedimento especifico para cada problema (Kardec; Nascif,2009).

Em relação aos tipos de manutenção nos equipamentos, pode-se elencar alguns considerados como os mais efetivos, como as preditivas rotineiras periódicas, as preventivas corretivas, assim como conservação e reparação dos maquinários.

- TIPOS DE MANUTENÇÃO

- Manutenção Corretiva

De acordo com Kardec e Nascif (2009) a correção de erros que ocorrem como resultado de desgaste ou danos a máquinas ou sistemas. Isso inclui reparar, alinhar, balancear, substituir peças ou até mesmo substituir o próprio equipamento, se necessário. Essa forma de atendimento pode ser dividida em dois tipos principais: planejado e não planejado.

Quanto em relação a manutenção realizada conforme planejado e correção de desempenho que fica aquém das expectativas à medida que ocorre. Normalmente, o monitoramento regular é utilizado para verificar a condição do equipamento (Kardec; Nascif, 2009).

A manutenção corretiva não planejada é aquela que é feita assim que o equipamento é parado, seja por quebra ou mau funcionamento urgente. Este tipo de manutenção é o mais caro disponível (Engeteles, 2018).

- Manutenção preventiva

Para Kardec e Nascif (2009) é qualquer ação tomada para diminuir ou prevenir falhas, ou executar como pretendido, sempre seguindo um plano pré-determinado e baseado em intervalos de tempo, com o objetivo de prolongar a vida útil de máquinas e equipamentos.

A manutenção preventiva é realizada de acordo com um cronograma criado com o intuito de prevenir erros e antecipar a necessidade de serviços de manutenção. As inspeções também contribuem para a fase de manutenção preventiva no processo de manutenção (Kardec; Nascif, 2009).

- Manutenção preditiva

Segundo Kardec e Nascif (2009), a manutenção preditiva envolve o monitoramento contínuo das condições dos equipamentos e dos parâmetros de desempenho, permitindo a detecção precoce de alterações que indiquem falhas futuras ou problemas operacionais. Basicamente, a manutenção preditiva indica o que pode acontecer em determinada situação, prevendo resultados futuros de possíveis falhas. Essa abordagem evita paradas não programadas e reduz custos associados à manutenção corretiva de emergência. A principal vantagem é a possibilidade de direcionar recursos de manutenção apenas para os equipamentos que realmente necessitam de atenção, o que otimiza o uso de mão de obra e peças de reposição, aumenta a vida útil dos equipamentos e reduz custos operacionais.

A manutenção preditiva também é conhecida como “manutenção sob condição”, “manutenção baseada na condição do equipamento” ou “manutenção baseada nas modificações dos parâmetros medidos diariamente nas fábricas” (Kardec e Nascif, 2009).

- MANUTENÇÃO INDUSTRIAL 4.0 (Manutenção prescritiva)

Com a chegada da Indústria 4.0, surge a análise prescritiva que estabelece a Manutenção Prescritiva, essa capacidade analítica em máquinas e sistemas é capaz não apenas de prever o que está para ocorrer, mas de oferecer alternativas que possam prever o resultado. Para que isso aconteça, devemos ter, por assim dizer, um pacote de tecnologias onde está presente a Internet das Coisas na Indústria, um grande conjunto de dados (Big Data), e através de algoritmos, indicar ou recomendar ações/atividades de manutenção (ou operação), prescrevendo o que pode dar melhores resultados (Nascif; Kardec, 2019, p. 85).

Um dos aspectos da indústria 4.0 é a criação de um modelo virtual das máquinas e de todo o sistema de produção, para que possa ser controlado e operado remotamente. Esta prática é facilitada pela instalação de sensores que enviam o estado atual de cada equipamento para o software de controle. Este sistema permite detectar instantaneamente falhas de processo e irregularidades no desempenho dos equipamentos.

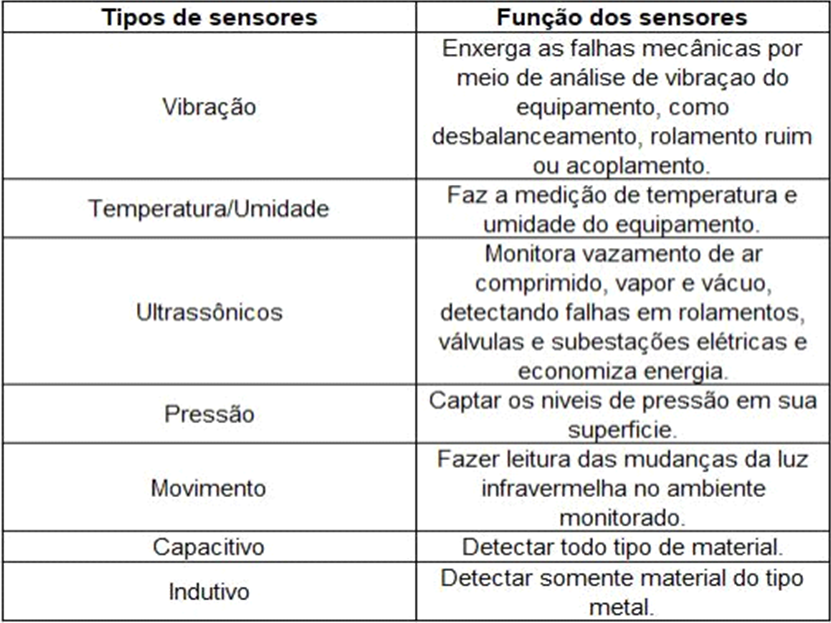

- Sensorização

De acordo com Machado et al., (2023), a primeira fase de implementação é sensível. É o processo de integração de sensores específicos em dispositivos e sistemas que podem detectar e medir determinadas grandezas físicas para coletar dados e informações sobre o ambiente ou o próprio sistema em tempo real. Esses sensores podem ser usados para registrar informações como vibração, temperatura, pressão, umidade, movimento, luz e muitos outros parâmetros. Os sensores atuam como “olhos e ouvidos” dos ativos, coletando informações precisas sobre sua saúde e desempenho. Veja alguns exemplos no quadro 1.

Quadro 1 – Sensores e funções

- Internet das coisas

A IOT é responsável por conectar sensores à Internet e sua comunicação contínua com sistemas computacionais. Permite que os dados coletados dos sensores sejam transmitidos de forma eficiente para a plataforma central (Machado et al., 2023).

A IOT permite a recolha e partilha de dados em tempo real, permitindo a monitorização remota e o acesso a informações críticas em qualquer parte do mundo. É necessário estabelecer uma rede de dispositivos IOT que proporciona coleta contínua de dados em tempo real, levando em consideração aspectos de segurança, protocolos de comunicação e escalabilidade.

- Big data

Big data é um campo de análise de dados sobre interpretação e extração de insights valiosos de grandes quantidades de dados, que possui três características principais: volume (muitos dados), velocidade (gerada rapidamente) e diversidade (diferentes tipos de dados). É fundamental processar, armazenar e analisar a grande quantidade de informações geradas pelos sensores e IOT. Ele usa técnicas avançadas de processamento de dados, como análise estatística, para identificar padrões, tendências e relacionamentos nos dados. Sua função é transformar dados brutos em informações utilizáveis (Machado et al., 2023).

- CONSIDERAÇÕES FINAIS

As manutenções industriais desempenham um papel importante em qualquer negócio que dependa do funcionamento eficiente de máquinas e equipamentos. Historicamente, houve duas abordagens principais para a manutenção: corretiva e preventiva. Manutenção corretiva não repara um componente até que ele falhe, o que pode levar a falhas imprevisíveis e altos custos de reparo. Já a manutenção preventiva é baseada em inspeções e substituições pré-determinadas, independentemente do real estado dos componentes. Esta abordagem pode ser dispendiosa e por vezes ineficiente, pois as peças podem ser substituídas antes de atingirem o fim da sua vida útil.

Por outro lado, a manutenção industrial 4.0 adota uma abordagem mais sofisticada e baseada em dados. Usando sensores e análises avançados, essa abordagem monitora continuamente o desempenho dos ativos e prevê quando ocorrerá uma falha. Isto permite que as equipes de manutenção intervenham com precisão e realizem reparos somente quando necessário, reduzindo custos operacionais e diminuindo o tempo de inatividade não lateral.

Em suma, Indústria 4.0, acima de tudo, cria uma mudança de pensamento. Tal como aconteceu com as revoluções industriais anteriores, novos processos, produtos e modelos de negócios emergem e subsequentemente têm grandes impactos sociais, económicos e tecnológicos. O fato é que, apesar da desconfiança face a este novo fenómeno, a Indústria 4.0 já está funcionando. Portanto, os governos, os especialistas industriais, os cientistas e outras partes interessadas devem unir-se para apoiar o sucesso deste novo paradigma e contribuir para o remapeamento dos sistemas de produção industrial.

REFERÊNCIAS

BAHRIN,M.; OTHMAN,F.;AZLI, N.; TALIB,M.Industry 4.0: A review on industrial automation and robotic.Journal Teknologi, [s.l.], v. 78, n.6-13, p.137–143, 2016.

BOETTCHER, Maicon. Revolução Industrial -Um pouco de história da Indústria 1.0 até a Indústria 4.0,2015. Disponível em: <https://www.linkedin.com/pulse/revolu%C3%A7%C3%A3o-industrial-um-pouco-de-hist%C3%B3ria-da-10-at%C3%A9-boettcher>. Acesso em 21 abr. 24.

CHENG, Guo-jian et al. Industry 4.0 Development and Application of Intelligent Manufacturing. 2016 International Conference on Information System and Artificial Intelligence (isai), Hong Kong, p.407-410, jun. 2016. IEEE. https://doi.org/10.1109/ISAI.2016.0092. Disponível em: < http://ieeexplore.ieee.org/document/7816745>. Acesso em: 20 abr. 24.

CHENGC.;GUELFIRAT, T.; MESSINGER, C.; SCHMITT,J.; SCHNELTE, M.; WEBER, P. Semantic degrees for industrie 4.0 engineering: deciding on the degree of semantic formalization to select appropriate technologies.In: EUROPEAN SOFTWARE ENGINEERING CONFERENCE AND THE ACM SIGSOFT SYMPOSIUM ON THE FOUNDATIONS OF SOFTWARE ENGINEERING, 10., 2015, Bergamo. Proceedings…Nova York: ACM New York, 2015. p.1010–1013.

COELHO, Pedro Miguel Nogueira. Rumo a Indústria 4.0. 2016. 62 f. Dissertação (Mestrado) – Curso de Engenharia e Gestão Industrial, Faculdade de Ciências e Tecnologia Universidade de Coimbra, Coimbra, 2016. Disponível em:Acesso em: 21 abr. 24.

ENGETELES. 2018, Plano de Manutenção Preventiva: Como Elaborar. 2018. Disponível em:< https://engeteles.com.br/plano-de-manutencao-preventiva/> Acesso em 20 abr. 24.

FREITAS, Carlos Alberto de; REAL SILVA, Adriano; SILVA DE AGUIAR, Diogo; MANOEL DA SILVA, Marcio; DA SILVA CARDOSO, Aline; REIS MARTINS, Deocleciano; SANTOS DE ARRUDA, Antonio Carlos. A evolução da segurança no trabalho aplicada na manutenção industrial 4.0. REMIPE – Revista de Micro e Pequenas Empresas e Empreendedorismo da Fatec Osasco, [S. l.], v. 6, n. 2, p. 229–251, 2020. DOI: 10.21574/remipe.v6i2.289. Disponível em: https://remipe.fatecosasco.edu.br/index.php/remipe/article/view/289. Acesso em: 20 abr. 2024.

GIL, Antônio Carlos. Como elaborar projetos de pesquisa. 4. ed. São Paulo: Atlas, 2008.

GOULART DA SILVA, Danilo. Industry 4.0: Concepts, trends and challenges. 2017. 35 p. Term Paper. Technology in Industrial Automation – Universidade Tecnológica Federal do Paraná. Ponta Grossa, 2017.

KARDEC, A.; NASCIF J. Manutenção: função estratégica. 3ª edição. Rio de Janeiro: Qualitymark: Petrobrás, 2009.

MACHADO, Cristofer Oliveira et al. MANUTENÇÃO PRESCRITIVA: A EVOLUÇÃO DA MANUTENÇÃO NA INDUSTRIA 4.0. Revista Ibero-Americana de Humanidades, Ciências e Educação, v. 9, n. 9, p. 4444-4458, 2023.

OLIVEIRA, ANA PAULA ARÁUJO DE. A evolução da manutenção industrial. Trabalho de conclusão de curso – Faculdade Pitágoras, São luís. 2019.

QIN, Jian; LIU, Ying; GROSVENOR, Roger. A Categorical Framework of Manufacturing for Industry 4.0 and Beyond. Procedia Cirp, [s.l.], v. 52, p.173-178, 2016. Elsevier BV. http://dx.doi.org/10.1016/j.procir.2016.08.005. Disponível em: Acesso em: 20 abri. 24.

SACOMANO, José Benedito et al. Indústria 4.0. Editora Blucher, 2018.

SANTOS, BP; ALBERTO, A.; LIMA, TDFM; CHARRUA-SANTOS, FMB INDÚSTRIA 4.0: DESAFIOS E OPORTUNIDADES. Revista Produção e Desenvolvimento, [S. l.] , v. 1, pág. 111–124, 2018. DOI: 10.32358/rpd.2018.v4.316. Disponível em: https://revistas.cefet-rj.br/index.php/producaoedesenvolvimento/article/view/e316. Acesso em: 20 abr. 2024.

SOBREIRA, João Veríssimo – Desafios para a manutenção na perspectiva da indústria 4.0. Lisboa: Instituto Superior de Engenharia de Lisboa, 2018. Dissertação de mestrado.

SOGGI. A Revolução Industrial: marco da evolução da Saúde e Segurança dos Trabalhadores, 2019. Disponível em: <https://sogi.com.br/blog/saude-e-seguranca-ocupacional-sso/>. Acesso em 20 abr.24.

ZHOU, Keliang; LIU, Taigang; ZHOU, Lifeng. Industry 4.0: Towards future industrial opportunities and challenges. 2015 12th International Conference on Fuzzy Systems and Knowledge Discovery (fskd), Zhangjiajie, p.2147-2152, ago. 2015. IEEE. http://dx.doi.org/10.1109/fskd.2015.7382284. Disponível em: <http://ieeexplore.ieee.org/document/7382284>. Acesso em: 21 abr. 24.

¹almir.silva5@fatec.sp.gov.br

²Romolo.moraes@fatec.sp.gov.br

³wanessa.bernardo@fatec.sp.gov.br

4gilberto.dpaiva@fatec.sp.gov.br