REGISTRO DOI: 10.69849/revistaft/cl10202410161125

Eduardo Mendonça Lima1

João Henrique de Sousa Badaró2

João Vitor de Souza Boechat3

Jarilson de Souza Silva4

RESUMO

Este artigo teve por objetivo abordar um estudo sobre os diferentes tipos de manutenção empregados no setor produtivo e sua evolução com o decorrer do tempo e os aperfeiçoamentos sofridos pelos mesmos com a elaboração de novas técnicas e entendimentos da manutenção como parte fundamental para a sobrevivência de qualquer empresa para que se torne competitiva e produtiva. Foram citadas as classificações dos tipos de manutenção, sendo elas, manutenção corretiva, manutenção preventiva, manutenção preditiva e manutenção detectiva, onde suas respectivas explicações foram abordadas nos tópicos. Este artigo tem um caráter informativo, com o intuito de incentivar a utilização das formas de manutenção no dia a dia de toda indústria.

Palavras-chave: Engenharia de Manutenção, Gerenciamento de Manutenção, Tipos de manutenção.

ABSTRACT

This article aimed to explore a study on the different types of maintenance employed in the productive sector and their evolution over time, along with the improvements made through the development of new techniques and understanding of maintenance as a fundamental part of the survival of any company to become competitive and productive. The classifications of maintenance types were mentioned, including corrective maintenance, preventive maintenance, predictive maintenance, and detective maintenance, with their respective explanations discussed in the sections. This article has an informative character, intending to encourage the use of maintenance methods in the daily operations of all industries.

Keywords: Maintenance Engineering, Maintenance Managament, Types of maintenance.

1. INTRODUÇÃO

Entende-se por manutenção, um conjunto de práticas e procedimentos realizados periodicamente em máquinas, sistemas e equipamentos tendo como principal objetivo manter os mesmos em pleno estado de funcionamento de forma a garantir que todas as suas funções possam ser desempenhadas de forma eficaz.

De acordo com MONCHY (1987, p. 3), “o termo manutenção tem sua origem no vocábulo militar, cujo sentido era manter nas unidades de combate o efetivo e o material num nível constante de aceitação”.

A manutenção veio, ao longo da história, sofrendo diversas modificações até chegar aos processos mais sofisticados existentes atualmente. Novos processos, técnicas, tecnologias e procedimentos foram desenvolvidos. Isso fez com que as intervenções se tornassem mais eficazes e rápidas.

Os tipos de manutenção são caracterizados pela maneira como são feitas as intervenções nos sistemas, previamente, podemos citar as existentes no setor industrial no mundo contemporâneo, são elas a Manutenção corretiva, Manutenção preventiva, Manutenção preditiva e Manutenção corretiva. Tais tipos de manutenção serão explicados nos tópicos seguintes deste artigo.

Neste trabalho, buscou-se abordar de forma prática e objetiva os principais tipos de manutenção citadas acima.

2. JUSTIFICATIVA

Este artigo busca informar a importância desses processos que está altamente ligada aos custos de operação, portanto uma escolha correta do devido tipo de manutenção pode acarretar economia para a empresa e ser um fator decisivo para sua sobrevivência no mercado, pois para uma empresa competitiva e produtiva, os equipamentos devem estar em dia, com total capacidade de operar, pois, uma parada não esperada, pode acarretar em uma diminuição da produção, resultando na perda de lucro.

Para tanto, se faz necessário o mínimo de conhecimento sobre cada tipo de manutenção e suas características e diferentes formas de aplicação na indústria para que possa ser tomada a decisão sobre qual delas se aplica melhor em determinada ocasião e segmento, para que seja seguida em linha, sem desconsiderar nenhum processo de cada manutenção.

3. METODOLOGIA

A pesquisa adotou uma abordagem qualitativa, baseada em extensa pesquisa bibliográfica, com o objetivo de reunir e revisar informações colhidas de fontes variadas como livros e revistas especializados em manutenção e artigos científicos.

Os dados foram coletados por meio da revisão de literatura acadêmica relacionada por meio de uma revisão sistemática usando bancos de dados presentes na internet. Adicionalmente, livros e revistas reconhecidos na área de engenharia e manutenção foram escolhidos como referências para que a origem das fontes ou autores tenha uma base conceitual sólida.

Após essa etapa, os dados foram submetidos a uma leitura exploratória, seguida de uma análise detalhada do conteúdo.

Nesse processo, os principais conceitos foram identificados, categorizados e organizados, de modo a esclarecer o objetivo do artigo, especialmente no que se refere aos diferentes tipos de manutenção. Para garantir a confiabilidade das informações, foi realizada uma validação criteriosa, utilizando-se de múltiplas fontes para consolidar os dados apresentados.

4. ESTUDO SOBRE OS TIPOS DE MANUTENÇÃO

Neste tópico, serão apresentados os tipos de manutenção e suas características específicas. Os subtópicos a seguir, serão necessários para o entendimento do assunto tratado neste artigo.

4.1 MANUTENÇÃO CORRETIVA:

A manutenção corretiva atua corrigindo a falha, ou seja, ela é executada após a ocorrência da pane no sistema ou nos sistemas dos equipamentos. De acordo com SLACK et al. (2002, p. 625) “significa deixar as instalações continuarem a operar até que quebrem.” É a sintetização do ciclo “quebra-repara”. Possui por finalidade recolocar um componente ou equipamento em condição de executar sua função requerida. A manutenção corretiva foi muito utilizada no período pré/pós Segunda Guerra Mundial onde a máquina ou equipamento era utilizado até o ponto de quebra. Este tipo de manutenção se dá por um mal uso do equipamento, ou falha no uso das manutenções preventivas, preditivas ou detectivas, onde é o último ponto e que não se deve alcançar pois impacta diretamente na produção. Constitui a forma mais cara de manutenção quando encarada do ponto de vista total do sistema.

A Manutenção Corretiva conduz a:

- Diminuição da vida útil do equipamento;

- Interrupções não planejadas;

- Custos de emergência onde os reparos de emergência geralmente são mais caros do que reparos planejados devido à necessidade de tempo extra, mão de obra adicional e , às vezes, aquisição urgente de peças;

- Danos secundários, onde, quando uma falha ocorre, pode ser causado danos secundários a outros componentes do sistema, resultando em reparos mais extensivos;

- Perda de produção, o tempo de inatividade devido a falhas inesperadas pode levar à perda significativa de produção, impactando negativamente a lucratividade, competitividade e qualidade;

- Falta de segurança, onde, equipamentos que falham inesperadamente, podem representar riscos à segurança dos trabalhadores e ao meio ambiente.

Porém, a manutenção corretiva se divide em dois tipos, sendo eles:

– Manutenção corretiva não planejada: a correção da falha ou do desempenho abaixo do esperado é realizada sempre após a ocorrência do fato, sem acompanhamento ou planejamento anterior, aleatoriamente. Implica em altos custos e baixa confiabilidade de produção, já que gera ociosidade e danos maiores aos equipamentos, muitas vezes irreversíveis (OTANI & MACHADO, 2008). Se não planejada, pode-se ter um alto custo, devido a urgência na aquisição de peças, o maior tempo de inatividade, onde falhas inesperadas podem levar a longos períodos de inatividade, afetando a produção e a entrega de produtos, além do impacto na qualidade, onde, respostas rápidas a falhas podem levar a reparos apressados e de qualidade inferior, potencialmente resultando em falhas repetidas.

– Manutenção corretiva planejada: ocorre quando a atividade de manutenção é preparada, por exemplo, pela decisão gerencial de operar até a falha ou em função de um acompanhamento preditivo. OTANI & MACHADO (2008, p. 4) apontam que “pelo seu próprio nome 23 planejado, indica que tudo o que é planejado, tende a ficar mais barato, mais seguro e mais rápido”. Este tipo de manutenção ainda trás alguns tipos de benefícios, tal como, a minimização de interrupções, onde ao planejar a correção, as paradas podem ser programadas para momentos de menor impactos na produção, a redução de custos, onde, planejar as correções permite a aquisição de peças e recursos a um custo menor do que em situações de emergência, além da maior eficiência, onde, as equipes de manutenção podem trabalhar de forma mais eficiente e organizada, reduzindo o tempo de inatividade.

Sendo assim, podemos citar dados para que, a teoria que foi apresentada acima, seja concretizada.

- Segundo um estudo da Aberdeen Group, as paradas não planejadas custam às empresas industriais uma média de $260000 USD/h. Isso inclui perdas de produção, custos de mão de obra de emergência e possíveis danos adicionais aos equipamentos;

- A Deloiite destaca que falhas não planejadas podem reduzir a produção em uma faixa de 5 à 20% em alguns setores industriais, impactando diretamente na receita e a capacidade de atender às demandas dos clientes;

- Estimativas da Plant Engineering Magazine sugerem que a manutenção emergencial pode ser até três vezes mais cara do que a manutenção planejada devido aos valores pagos por peças e serviços;

- Um estudo da International Society of Automation (ISA) mostrou que paradas não planejadas podem causar uma perda de receita entre 3 e 5% anualmente em alguns setores como manufatura e produção de energia.

4.2 MANUTENÇÃO PREVENTIVA

Entende-se por manutenção preventiva a atuação realizada de forma a evitar a ocorrência da falha. Segundo SLACK et. Al (2002, p. 645), “visa eliminar ou reduzir as probabilidades de falhas por manutenção (limpeza, lubrificação, substituição e verificação) das instalações em intervalos de tempos pré-planejados”. Consiste em um trabalho de prevenção de defeitos que possam originar a parada ou um baixo rendimento dos equipamentos em operação.

Esta prevenção é feita baseada em estudos estatísticos, estado do equipamento, local de instalação, condições elétricas que o suprem, dados fornecidos pelo fabricante (condições ótimas de funcionamento, pontos de periodicidade de lubrificação, etc.).

Podemos citar algumas vantagens da manutenção preventiva, são elas:

- Redução de paradas não planejadas, onde, a melhoria na confiabilidade do equipamento cresce, ajudando a identificar e resolver problemas antes que eles resultem em falhas, reduzindo a frequência de paradas não planejadas;

- Custos de manutenção menores, onde, ao realizar a manutenção regular, as empresas podem evitar a necessidade de reparos emergenciais, que costumam ser mais caros. Segundo a FTMaintenance CMMS indicam em estudos que tal manutenção pode reduzir os custos de manutenção entre 12% e 18% em comparação com a manutenção corretiva;

- Aumento da vida útil do equipamento, um dos fatores mais importantes, onde a conservação de ativos se faz positiva, a manutenção regular ajuda a preservar o estado dos equipamentos, prolongando sua vida útil e adiando a necessidade de substituições dispendiosas;

- A melhoria na segurança, onde a redução de riscos de acidentes acontece, contribuindo para a segurança do ambiente de trabalho, minimizando os riscos de falhas catastróficas que podem resultar em acidentes ou danos aos trabalhadores;

- Eficiência operacional, onde o menor número de paradas não planejadas, resulta na otimização do tempo de produção e as operações podem seguir de forma mais eficiente, resultando em maior produtividade e melhor cumprimento dos prazos de produção;

- Diminuição do número de intervenções corretivas ocorrendo em momentos inoportunos como, por exemplo, em períodos noturnos, em fins de semanas, durantes períodos críticos de produção e distribuição.

- Aumento da taxa de utilização anual dos sistemas de produção e distribuição.

A Manutenção preventiva divide-se em:

-Manutenção preventiva sistemática: esse tipo de manutenção é baseado em intervalos de tempo pré-determinados ou ciclos de operação específicos para se realizar a manutenção. Este tipo de manutenção é frequentemente agendado com base no tempo ou no uso do equipamento, ou seja, em intervalos de tempos fixos. Podemos citar algumas vantagens deste tipo de manutenção preventiva, são elas, regularidade, consistência e facilidade de planejamento. Já por outro lado, sua desvantagem é o potencial para a manutenção desnecessária onde equipamentos podem ser submetidos a manutenção mesmo quando não há necessidade.

-Manutenção preventiva programada: esse tipo de manutenção é baseado em dados e condições reais do equipamento, muitas vezes utilizando sistemas de monitoramento para determinar quando a manutenção deve ser realizada, ou seja, é aquela executada em intervalos não fixos de tempo. Da mesma forma, podemos citar a principal vantagem, onde há economia de custos, pois é baseada na condição real do equipamento. As desvantagens são que, necessitam de tecnologia avançada para implementar um sistema de monitoramento e análise, além de ter a necessidade de pessoal qualificado para executar a análise de dados corretamente.

Um exemplo de manutenção preventiva é aquela realizada em veículos como, por exemplo, a troca de óleo do motor, filtro de óleo, fluido de direção como pode-se perceber na figura abaixo.

Figura 1 – Manutenção preventiva em automóvel.

Podemos concretizar as ideias acima com os seguintes dados apresentados abaixo:

- Segundo uma pesquisa apresentada pela Infospeak cerca de 88% das empresas industriais utilizam a manutenção preventiva, 52% adotam a estratégia de “usar até estragar”, 40% aplicam manutenção preventivas com ferramentas analíticas e 22% utilizam a abordagem de Manutenção Centrada na Confiabilidade (RCM) com base em análise de dados operacionais.

4.3 MANUTENÇÃO PREDITIVA

A manutenção preditiva proporciona o monitoramento do aparelho em questão. Ela é aplicada para o acompanhamento de diversas condições, como as elétricas, as mecânicas, as hidráulicas e pneumáticas. É conhecida na Engenharia de Manutenção como um método que tem a finalidade de indicar, por meio de softwares e equipamentos, empregando as inteligências artificiais, as condições de funcionamento e desempenho de uma máquina em tempo real.

O objetivo desse tipo de manutenção é prevenir falhas nos equipamentos garantindo seu funcionamento pelo maior tempo possível.

Segundo ALMEIDA (2000, p. 4): “(…) trata-se de um meio de se melhorar a produtividade, a qualidade do produto, o lucro, e a efetividade global de nossas plantas industriais de manufatura e produção”.

ALMEIDA (2000, p. 4) ainda destaca a diferença mais substancial entre a manutenção corretiva e a preditiva:

“(…) Talvez a diferença mais importante entre manutenção reativa e preditiva seja a capacidade de se programar o reparo quando ele terá o menor impacto sobre a produção. O tempo de produção perdido como resultado de manutenção reativa é substancial e raramente pode ser recuperado. A maioria das plantas industriais, durante períodos de produção de pico, operam 24 horas por dia. Portanto, o tempo perdido de produção não pode ser recuperado.”

Por meio do controle de parâmetros e métricas é possível que os responsáveis pela manutenção façam o monitoramento dos equipamentos evitando que ocorram falhas e consequentemente perdas para a empresa.

A manutenção preditiva carece de alguns investimentos como computadores, softwares e sensores, pois somente com o uso destes é possível realizar o monitoramento das máquinas dispensando que as mesmas sejam monitoradas fisicamente.

Podemos citar as seguintes vantagens para a manutenção preditiva:

- A eliminação de inspeções físicas, onde, já que há sensores, não se faz necessário a constante inspeção visual física dos equipamentos;

- Desmontagens de equipamentos, onde, o diagnóstico de problemas é uma das principais vantagens, levando ao foco do problema caso venha apresentar algum tipo de falha;

- Redução de intervenções corretivas, onde sensores demonstrarão onde e quando o equipamento irá apresentar falhas;

- Redução de custos;

- Garantia de confiabilidade do equipamento;

- Aumento da segurança, ligada diretamente a vantagem acima;

- Determinação das causas raízes;

- Aumento da vida útil do equipamento.

Para concretizar, podemos citar alguns dados, onde:

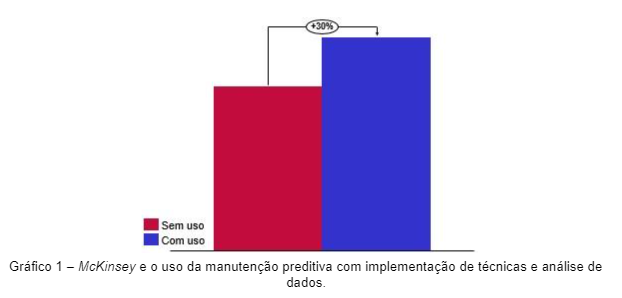

- Um estudo realizado pela consultoria McKinsey descobriu que a implementação de técnicas de manutenção preditiva, impulsionadas pela implementação de análise avançada de dados por meio de inteligências artificiais, pode reduzir os custos de manutenção em até 30%;

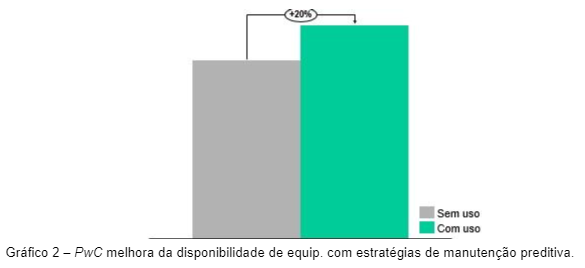

- De acordo com a PwC, empresas que adotam estratégias de manutenção preditiva baseadas em inteligência artificial podem aumentar a disponibilidade física de seus equipamentos em até 20%, minimizando o tempo de parada operacional;

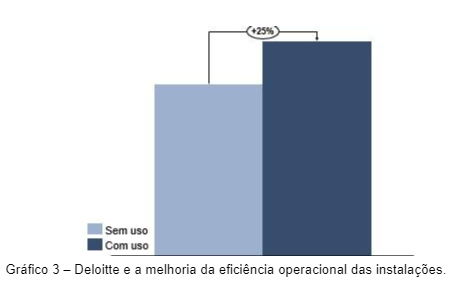

- De acordo com a Deloitte, as IA’s podem melhorar a eficiência operacional das instalações em até 20%, otimizando processos de manutenção e minimizando as paradas não programadas, maximizando assim o tempo de atividade dos equipamentos.

- A IBM, apontou para uma pesquisa da A.T. Kearney na Industry Week, na qual 558 empresas que utilizaram as IA’s em manutenções preditivas exibiram uma média de 28,3% de aumento na produtividade, redução de 20,1% no tempo de parada, 19,4% de economia com custos de materiais e 17,8% de diminuição e reparo do inventário.

4.4 MANUTENÇÃO DETECTIVA

A manutenção detectiva vem da palavra detectar e começou a ser utilizada a partir da década de 90. O objetivo da prática desta política é aumentar a confiabilidade dos equipamentos, haja vista que é caracterizada pela intervenção em sistemas de proteção para detectar falhas ocultas e não perceptíveis ao pessoal da operação (SOUZA, 2008).

FERREIRA (2008, p. 23) cita um exemplo de aplicação detectiva, de maneira a aumentar a confiabilidade do processo:

“Um exemplo clássico é o circuito que comanda a entrada de um gerador em um hospital. Se houver falta de energia e o circuito tiver uma falha, o gerador não entra. Por isso, este circuito é testado/acionado de tempos em tempos, para verificar sua funcionalidade”

Ou seja, podemos dizer que a manutenção detectiva é um tipo de inspeção que visa antecipar falhas em máquinas e equipamentos automatizados, identificando anomalias em equipamentos e sistemas. Essas anomalias podem ser sinais precoces de desgaste, mau funcionamento, falhas iminentes ou outros problemas que podem comprometer o desempenho do equipamento.

Alguns pontos que são importantes e podemos citar:

- Investigação antecipada, onde, a manutenção detectiva é uma espécie de investigação que inspeciona e testa os componentes de instrumentos operacionais. O objetivo é levantar problemas em fase inicial, antes que apresentem consequências aparentes;

- Encontrando falhas mascaráveis, ela também ajuda a encontrar falhas que ficam escondidas no emaranhado de componentes eletrônicos;

- Essencial para equipamentos automatizados, com a adoção crescente de equipamentos autômatos na indústria, este tipo de manutenção é crucial para revelar defeitos imperceptíveis que, sem correção, afeta a produtividade e poderiam causar perdas financeiras ao longo do uso.

Sendo assim, é importante sempre verificar o funcionamento, para que, em caso de falhas, utiliza-se a manutenção detectiva para corrigir o problema.

É importante destacar que a manutenção detectiva é muito importante quando o processo é crítico e não suporta falhas.

Para uma gestão eficiente da manutenção detectiva, é importante considerar o planejamento, o controle e a execução das atividades, além disso, a tecnologia desempenha um papel decisivo, permitindo testes avançados e análise de desempenho.

5. CONSIDERAÇÕES FINAIS

Este trabalho buscou destacar de forma mais aprofundada os principais tipos de manutenção presentes dentro da indústria e sua importância. Vale ressaltar, a evolução que a manutenção vem sofrendo ao longo do tempo com o uso de técnicas, procedimentos e novas tecnologias mais aprimoradas e futuristas que contribuem para o avanço desse segmento fundamental dentro da indústria.

Portanto, no mundo contemporâneo, realmente não há espaços para improvisos pois “tempo é dinheiro”. Ademais, introduzir técnicas de gestão e mesmo a própria tecnologia em uma empresa do ramo industrial exige uma clara política de manutenção de modo a assegurar a continuidade das atividades industriais, pois dela dependem a funcionalidade, disponibilidade e conservação de sua estrutura produtiva, representando desta forma um incremento significativo na vida útil dos equipamentos e instalações dando a manutenção status de pilar fundamental de toda empresa que queira se considerar competitiva com o resta do ramo industrial, onde podemos verificar nos dados apresentados nos tópicos acima.

6. REFERÊNCIAS

A importância da manutenção detectiva – TRACTIAN. Disponível em: <https://tractian.com/blog/manutencao-detectiva-o-que-e-e-sua-importancia-naindustria>.

ALMEIDA, M. T. Manutenção Preditiva: Confiabilidade e Qualidade. 2000. Disponível em: Acesso em 06 out. 2011.

ARSENAULT, R. Stat of the week: The (Rising!) Cost of Downtime. Disponível em: <https://www.aberdeen.com/blogposts/stat-of-the-week-the-rising-cost-ofdowntime/>.

BRASIL Mineral. Deloitte analisa como a IA Generativa ajuda a Indústria.Disponível em:https://www.brasilmineral.com.br/noticias/deloitte-analisacomoa-ia-generativa-ajuda-a-indústria. Acesso em: 3 de mai. 2024.

COPEGE. Manutenção detectiva: o que é e como funciona – Copege. Disponível em: <https://copege.com.br/manutencao-detectiva-como-funciona/>. Acesso em: 11 jun. 2024.

COSTA, A.M.. Gestão Estratégica da Manutenção. Uma oportunidade para melhorar o resultado operacional. 2013. 104f. Trabalho de Conclusão de Curso (Graduação em Engenharia de Produção). ). Universidade Federal de Juiz de Fora, Juiz de Fora, 2013.

ENGEMAN. Tipos de Manutenção. Disponível em: <https://blog.engeman.com.br/tipos-de-manutencao/>Acesso em: 02 jul. de 2020

FERREIRA, L. L.. Implementação da Central de Ativos para melhor desempenho do setor de manutenção: um estudo de caso Votorantim Metais. 2009. 60f. Trabalho de Conclusão de Curso (Graduação em Engenharia de Produção). Universidade Federal de Juiz de Fora, Juiz de Fora, 2009.

Indústria 4.0: Reimaginando as operações de manufatura pós COVID19|McKinsey. Disponível em: https://www.mckinsey.com/capabilities/operations/ourinsights/industry-40-reimagining-manufacturing-operations-after-covid-19/pt-BR. Acesso em: 3 mai. 2024.

INSTITUTO FEDERAL DE SANTA CATARINA. Notas de aulas. Disponível em: <http://joinville.ifsc.edu.br/~geraldo.reis/Materal.pdf> Acesso em: 02 jul. de 2020

Manutenção Detectiva: o que é? Qual sua aplicação na indústria. Disponível em: <https://www.abecom.com.br/manutencao-detectiva/>. Acesso em: 11 jun. 2024.

MONCHY, F. A Função Manutenção. São Paulo: Durban, 1987. O que é manutenção preventiva? Tipos, exemplos e benefícios | IBM. Disponível em: <https://www.ibm.com/br-pt/topics/what-is-preventive-maintenance>.

Os tipos de manutenção industrial | Nepin. Disponível em: https://www.nepin.com.br/blog/solucoes-industriais/os-tipos-demanutencaoindustrial/. Acesso em: 3 de mai. 2024.

OTANI, M.; MACHADO, W. V. A proposta de desenvolvimento de gestão da manutenção industrial na busca da excelência ou classe mundial. Revista Gestão Industrial. Vol.4, n.2, 2008.

PEREIRA, R. Manutenção Detectiva: o que é e como funciona? | Keepfy. Disponível em: <https://keepfy.com/blog/manutencao-detectiva/>. Acesso em: 11 jun. 2024.

Preventing Leaks and Reducing Unplanned Downtime – Cumulus Digital Systems. Disponível em: <https://cumulusds.com/preventing-leaks-and-reducingunplanned-downtime/>. Acesso em: 11 jun. 2024.

PRICEWATERHOUSECOOPERS. IA: uma oportunidade em meio à crise. Disponível em: https://www.pwc.com.br/pt/estudos/preocupacoes-ceos/maistemas/2021/reinventando-o-futuro/ia-uma-oportunidade-em-meio-acrise.html. Acesso em: 3 de mai. 2024.

SLACK, N.; CHAMBERS, S.; JOHNSTON, R. Administração da Produção. São Paulo: Atlas, 2002. 703 p.

SOUZA, J. B. Alinhamento das estratégias do Planejamento e Controle da Manutenção (PCM) com as finalidades e função do Planejamento e Controle da Produção (PCP): Uma abordagem Analítica. 2008. 169 f. Dissertação (Mestrado em Engenharia de Produção) – Universidade Tecnológica Federal do Paraná, Campus Ponta Grossa.

TEAM, I. Maintenance Statistics [UPDATED]: Trends, Challenges and Metrics • Infraspeak Blog. Disponível em: <https://blog.infraspeak.com/maintenance-statisticstrends-challenges/>.

Understanding the Cost of Unplanned Production Downtime. Disponível em: <https://ftmaintenance.com/maintenance-management/understanding-the-cost-ofunplanned-production-downtime/>. Acesso em: 11 jun. 2024.

USE CASE SEVEN Improve uptime and reduce industrial costs Enable predictive maintenance with condition monitoring and anomaly detection with new AWS machine learning services 2. [s.l: s.n.]. Disponível em: <https://d1.awsstatic.com/psc-digital/2021/gc-400/8f-predictive-maintenanceebook/AWS_Predictive_Maintenance_eBook_EN.pdf>. Acesso em: 11 jun. 2024.

ZAMBELLI, R. Manutenção detectiva: o que é, quais são os tipos e como fazer? Disponível em: <https://blog-pt.checklistfacil.com/manutencao-detectiva/>. Acesso em: 11 jun. 2024.

1Universidade Redentor, Graduando em Eng. Mecânica, Itaperuna-RJ, eduardomendonca43@hotmail.com

2Universidade Redentor, Graduando em Eng. Mecânica, Itaperuna-RJ, j-henrique9@hotmail.com

3Universidade Redentor, Esp., Professor de Eng. Mecânica, Itaperuna-Rj, joao.boechat@uniredentor.edu.br

4Universidade Redentor, Professor de Engenharia Mecânica, Itaperuna-RJ, jarilson.silva@uniredentor.edu.br