ROBOTIC ARM DEVELOPMENT WITH EDUCATIONAL EMPHASIS

REGISTRO DOI: 10.5281/zenodo.10116580

Guilherme Trazzi Costa

João Vitor Macedo do Prado

Júlio Luiz Ramos Venâncio

Lucas Guedes da Silva

Rebeca dos Santos Coelho

Orientador: Prof. Me. Paulo Cesar Emanuel

RESUMO

A robótica é um dos principais pilares na transformação da sociedade, principalmente com relação a atual Industria 4.0, com isso a aplicação de robôs nas tarefas industriais é enorme, porém há poucos profissionais qualificados e isso se deve muito por conta da lacuna que há entre o ambiente pedagógico e o profissional, nesta pesquisa, desenvolvemos uma solução para diminuir essa lacuna.

Atualmente a exploração e estudo da robótica, é um desafio, principalmente em relação à custos de operação e manutenção na robótica industrial e educacional. Portanto, podemos contar sempre com a alta eficiência e precisão dos robôs, mas dentro desse portfólio temos os elevados custos de manutenção e a falta de profissionais de alta capacidade técnica para lidar com eles, consequentemente limitando a capacitação e experiencia de novos profissionais da área.

Esta pesquisa visa uma solução para diminuir esse “abismo”, é a aplicação de braços robóticos mais simples, de 5 eixos e movidos com servomotores comerciais, podendo proporcionar uma forma de aprendizado prático, mais simples e acessível para os novos profissionais sem os custos elevados.

O protótipo representa a possibilidade de uma alternativa mais acessível para as instituições de ensino para as aulas de robótica industrial, melhorando a aprendizagem dos alunos tendo um acesso maior sobre os braços robóticos que são tão estimados no meio industrial, embora de menor porte, ele apresenta as principais qualidades de um industrial, e aqui onde o objetivo é a familiarização e proximidade dos alunos com o ambiente em que vão trabalhar é de extrema importância que tenham conhecimentos práticos sobre os robôs com quem vão conviver.

Palavras-chave: Robótica Industrial, Robôs, Robótica educacional, Braço robótico.

ABSTRACT

Robotics is one of the key pillars in the transformation of society, especially concerning the current Industry 4.0. Consequently, the application of robots in industrial tasks is extensive. However, there is a shortage of qualified professionals, largely due to the gap between the educational and professional environments. In this research, we have developed a solution to bridge this gap.

Currently, exploring and studying robotics is challenging, primarily due to the operational and maintenance costs in both industrial and educational robotics. Therefore, we can always rely on the high efficiency and precision of robots. However, within this portfolio, there are high maintenance costs and a lack of highly skilled professionals to deal with them, consequently limiting the training and experience of new professionals in the field.

This research aims to provide a solution to bridge this “gap” by applying simpler robotic arms with 5 axes, powered by commercial servo motors. This can offer a more practical, straightforward, and affordable learning opportunity for new professionals without the high costs.

The prototype represents the possibility of a more accessible alternative for educational institutions in industrial robotics classes, improving students’ learning and giving them greater access to robotic arms that are highly regarded in the industrial sector. Even though smaller in scale, it possesses the key qualities of an industrial robot. In an environment where the goal is to familiarize and bring students closer to the world they will work in, practical knowledge about the robots they will work with is of paramount importance.

Keywords: Industrial Robotics, Robots, Educational Robotics, Robotic Arm

1. INTRODUÇÃO

A robótica industrial e educacional tem desempenhado um papel fundamental na transformação de diversos setores da sociedade contemporânea. A crescente demanda por automação e eficiência tem impulsionado a pesquisa e o desenvolvimento de sistemas robóticos avançados, capazes de realizar tarefas complexas com precisão e confiabilidade.

Nesse contexto, a aplicação de braços robóticos de 5 eixos tem ganhado destaque, apresentando um potencial significativo para uma variedade de aplicações industriais e educacionais.

Explorar e estudar a robótica, especialmente no âmbito educacional, tem se deparado com desafios notáveis, muitos dos quais estão intrinsecamente ligados aos custos envolvidos na manutenção e operação de sistemas robóticos industriais sofisticados, como os renomados braços KUKA.

Enquanto esses avançados dispositivos apresentam uma eficácia inegável em ambientes industriais de alto desempenho, suas complexidades técnicas e os consideráveis investimentos em manutenção frequentemente limitam o acesso e a experiência dos alunos no campo da robótica.

Surge, assim, uma lacuna no ensino, onde a busca por uma alternativa mais acessível e didática torna-se imperativa. Braços robóticos mais simples, de 6 eixos e movidos com servomotores mais comerciais, podem servir como uma solução promissora, proporcionando uma plataforma de aprendizado mais acessível e facilitando a exploração prática dos princípios fundamentais da robótica, sem comprometer a qualidade da experiência educacional.

A busca por essas soluções mais econômicas e manuteníveis reflete não apenas a viabilidade pedagógica, mas também a visão de democratizar o acesso ao conhecimento robótico e preparar futuros profissionais com uma compreensão sólida dos conceitos essenciais. Assim como a tecnologia cada vez mais rápido traz inovações o ensino também deve acompanhar com a mesma rapidez esses avanços; pois permiti a possibilidade de um contato maior dessas tecnologias em sala de aula tanto nos níveis básicos, técnicos e superiores da educação (KATO; BRAGA; PAZMINO, 2015).

1.1. JUSTIFICATIVA

Este trabalho se fundamenta na crescente importância da robótica industrial e educacional no cenário tecnológico contemporâneo, bem como na necessidade de abordar desafios práticos enfrentados no ensino e na aplicação da robótica em escalas menores.

A justificativa para esta pesquisa reside na busca por soluções acessíveis e eficientes para a disseminação do conhecimento robótico, considerando tanto as demandas educacionais quanto as necessidades de automação simplificada. A exploração de um braço robótico de 5 eixos como plataforma de estudo e aplicação preenche uma lacuna importante entre os complexos sistemas industriais e a abordagem pedagógica, proporcionando um meio acessível para a aprendizagem prática dos princípios robóticos.

Além disso, a capacidade do braço robótico em realizar tarefas de automação eficiente, como corte e separação de materiais, reforça sua relevância em cenários de menor escala, onde a precisão e a repetibilidade são fundamentais. Através desta pesquisa, espera-se contribuir para o avanço da robótica educacional e industrial, bem como fornecer insights valiosos para a criação e otimização de sistemas robóticos versáteis e de fácil manutenção, capazes de atender às necessidades de diferentes aplicações e públicos-alvo.

1.2. OBJETIVOS (GERAL E ESPECÍFICOS)

O objetivo geral deste trabalho é conceber, desenvolver e analisar um braço robótico de 5 eixos com foco em aplicações educacionais e automações eficientes de menor escala. Busca-se explorar a viabilidade e o desempenho desse sistema robótico em tarefas que demandam precisão e repetibilidade, proporcionando uma plataforma acessível para o estudo dos fundamentos da robótica e suas aplicações práticas, ao mesmo tempo em que se investiga a aplicabilidade em cenários de automação simplificados. E para isso serão necessários alguns passos.

Realizar um levantamento bibliográfico abrangente sobre robótica industrial e educacional, bem como a cinemática e o controle de braços robóticos de 5 eixos, a fim de estabelecer uma base sólida para o desenvolvimento do projeto.

Implementar uma metodologia de calibração e testes iniciais para verificar a precisão do sistema em movimentações controladas por pontos X, Y e Z, aprimorando a compreensão das capacidades e limitações do braço robótico.

Integrar um software de cálculo e assistência, bem como uma interface de controle e visualização intuitiva, para permitir interações eficazes e aquisição precisa de dados de posicionamento.

Realizar uma análise detalhada do desempenho do braço robótico montado em diferentes tarefas de automação eficiente, como desenho e movimentação de materiais, avaliando sua eficácia, precisão e reprodutibilidade.

Sintetizar os resultados obtidos em relação ao desempenho do braço robótico, suas aplicações práticas e a viabilidade educacional, destacando as contribuições do trabalho para a compreensão da robótica e identificando possíveis melhorias e desenvolvimentos futuros.

2. CONTEXTUALIZAÇÃO

Explorar e estudar a robótica, especialmente no âmbito educacional, tem se deparado com desafios notáveis, muitos dos quais estão intrinsecamente ligados aos custos envolvidos na manutenção e operação de sistemas robóticos industriais sofisticados, como os renomados braços KUKA.

Enquanto esses avançados dispositivos apresentam uma eficácia inegável em ambientes industriais de alto desempenho, suas complexidades técnicas e os consideráveis investimentos em manutenção frequentemente limitam o acesso e a experiência dos alunos no campo da robótica.

Surge, assim, uma lacuna no ensino, onde a busca por uma alternativa mais acessível e didática torna-se imperativa. Braços robóticos mais simples, de 6 eixos e movidos com servomotores mais comerciais, podem servir como uma solução promissora, proporcionando uma plataforma de aprendizado mais acessível e facilitando a exploração prática dos princípios fundamentais da robótica, sem comprometer a qualidade da experiência educacional.

A busca por essas soluções mais econômicas e manuteníveis reflete não apenas a viabilidade pedagógica, mas também a visão de democratizar o acesso ao conhecimento robótico e preparar futuros profissionais com uma compreensão sólida dos conceitos essenciais. Assim como a tecnologia cada vez mais rápido traz inovações o ensino também deve acompanhar com a mesma rapidez esses avanços; pois permiti a possibilidade de um contato maior dessas tecnologias em sala de aula tanto nos níveis básicos, técnicos e superiores da educação (KATO; BRAGA; PAZMINO, 2015).

2.1. ROBÔS INDUSTRIAIS E EDUCACIONAIS

A distinção entre robôs de uso industrial e educacional abrange nuances fundamentais que delineiam seus propósitos, complexidades e aplicações. Enquanto a robótica industrial se destaca por sua eficiência em ambientes de produção em larga escala, a robótica educacional preenche uma necessidade crítica no processo de aprendizado, oferecendo um ambiente propício para a compreensão detalhada dos conceitos subjacentes à robótica.

A importância de estudar a escala industrial é inegável, pois reflete a essência dos sistemas robóticos em sua plenitude, proporcionando um entendimento das demandas, desafios e vantagens inerentes à automação em setores produtivos. No entanto, quando se trata de aprender os fundamentos da robótica, não é sempre necessário abordar a complexidade total dos sistemas industriais, incluindo altos níveis de torque e velocidade. Ao desenvolver uma base sólida em cinemática, controle e sistemas de coordenadas, por exemplo, é possível obter uma compreensão abrangente sem a necessidade de lidar com os requisitos de desempenho de um ambiente industrial.

É exatamente nesse contexto que robôs educacionais entram em cena. Ao empregar conceitos que são essenciais para a compreensão dos princípios fundamentais da robótica, muitos desses conceitos podem ser explorados de maneira mais eficaz e acessível utilizando robôs “mais simples”. Esses robôs, que podem ser facilmente acessados ou criados, fornecem uma plataforma prática e envolvente para os alunos explorarem e aplicarem seus conhecimentos teóricos. Isso permite que os estudantes se concentrem nas nuances da programação, cinemática, controle e interação robótica sem a complexidade adicional associada aos sistemas industriais.

2.2. APLICAÇÃO DE BRAÇOS ROBÓTICOS DE 5 EIXOS

A versatilidade e precisão de um braço robótico de 5 eixos conferem-lhe um papel fundamental em uma variedade de aplicações que demandam automações eficientes em escalas menores. Uma das aplicações promissoras é a criação de trilhas em placas de fenolite, um processo comumente usado na fabricação de circuitos eletrônicos. O braço robótico, equipado com uma ferramenta adequada, pode executar movimentos precisos de corte e gravação, permitindo a criação de trilhas intricadas e personalizadas com alta qualidade e consistência, resultando em placas eletrônicas de melhor desempenho.

Além disso, o braço robótico pode ser empregado em tarefas de corte específicas, como o corte de materiais delicados ou complexos, que exigem precisão e repetibilidade. Seja para corte a laser, corte a jato de água ou outras técnicas, o braço robótico oferece a capacidade de controlar com precisão a posição e a orientação da ferramenta de corte, garantindo resultados consistentes e reduzindo desperdício de material.

Outra aplicação intrigante envolve a integração de sensores para a separação de materiais. O braço robótico pode ser programado para detectar características específicas de peças ou objetos e, em seguida, executar a separação com base nos dados obtidos pelos sensores. Isso é particularmente útil em processos de triagem ou seleção de materiais, onde a precisão na separação é crucial para a qualidade do produto final.

3. METODOLOGIA

Nesta seção, abordaremos a metodologia empregada no desenvolvimento do protótipo de baixa resolução de um braço robótico. A metodologia descreve os procedimentos e etapas seguidos ao longo do projeto, destacando a importância de criar uma representação preliminar do produto e os desafios encontrados durante o processo de desenvolvimento. A compreensão da metodologia é fundamental para apreciar a construção e os objetivos do protótipo no contexto do ensino de robótica industrial.

3.1. PROTÓTIPO DE BAIXA RESOLUÇÃO

O primeiro passo do desenvolvimento do projeto é a criação de um protótipo de baixa resolução.

Um protótipo de baixa resolução, também conhecido como protótipo de baixa fidelidade, é uma representação simplificada e preliminar de um produto, sistema ou conceito. Ele é criado para validar ideias, testar conceitos e explorar funcionalidades básicas de forma rápida e econômica, antes de investir recursos significativos no desenvolvimento completo.

Ao contrário de um protótipo de alta resolução, que se assemelha ao produto final em termos de aparência e funcionalidade, um protótipo de baixa resolução é geralmente construído com materiais simples e processos rápidos de fabricação, priorizando a obtenção de informações valiosas sem se preocupar com detalhes refinados.

3.1.1. DESENVOLVIMENTO E MONTAGEM

O protótipo deste braço robótico de baixa resolução foi criado praticamente do zero, tendo como base apenas a ideia dos eixos principais. Para sua construção, optou-se pelo uso da impressão 3D, o que permitiu rapidez e flexibilidade no desenvolvimento. Contudo, a etapa de fatiamento do modelo 3D não estava otimizada, o que levou a alguns ajustes durante a montagem para a integração adequada dos motores.

A movimentação e a programação do protótipo foram realizadas exclusivamente através da plataforma Arduino. Nesse contexto, não houve a necessidade de realizar cálculos complexos de coordenadas. A programação adotou uma abordagem prática e direta, concentrando-se na lógica de controle e interação com os componentes do sistema.

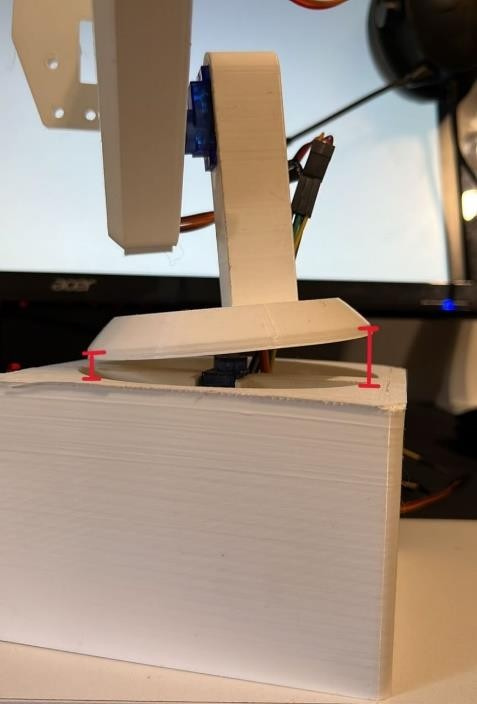

3.1.2. TESTES E ERROS

No desenvolvimento do protótipo, utilizamos servomotores SG90. No entanto, deparamos com um desafio significativo, uma vez que esses servomotores demonstraram não ser capazes de suportar a estrutura que projetamos. Um dos principais fatores que contribuiu para essa limitação foi o peso excessivo e o desequilíbrio da estrutura em si. Para contornar esse problema, implementamos um contrapeso, na tentativa de equilibrar a carga e permitir que o motor suportasse o torque necessário. Infelizmente, apesar desses esforços, o contrapeso não se mostrou suficiente para resolver completamente o problema.

Figura 1– Protótipo de Baixa Resolução

(Fonte: Autoria própria)

Essa experiência destacou a importância da seleção adequada dos componentes e da otimização da estrutura em projetos similares, enfatizando a necessidade de considerar cuidadosamente os aspectos mecânicos para alcançar um desempenho ideal.

3.1.3. PRIMEIRAS CONCLUSÕES

Podemos considerar como uma espécie de projeto não apenas científico, mas social também, tendo em vista que o objetivo principal é disseminar o conhecimento de robótica industrial no meio educacional, o ápice da ideia do projeto foi quando nós alunos de engenharia de controle e automação tivemos que aprender sobre robótica industrial na instituição e infelizmente por uma infelicidade o braço robótico precisava de algumas manutenções, acabamos tendo as aulas, porém sem aproveitar 100% do potencial.

Com isso tivemos a ideia de replicar o braço robótico com que estudamos em menor escala e com componentes mais simples, para que em ocasiões como ocorreu, os futuros profissionais não deixem de aprender e se desenvolver, ajudando não apenas eles, mas as instituições também, que não precisarão arcar com manutenções ou reposição de componentes caros.

A utilização de um braço robótico de 5 eixos no meio educacional tem inúmeras vantagens que podem melhorar significativamente a aprendizagem de robótica e programação. Aqui estão alguns benefícios detalhados:

- Aprendizado prático: Braços robóticos de 5 eixos permitem que os alunos tenham experiências práticas com robótica. Isso é fundamental para o aprendizado, pois os estudantes podem ver diretamente como a teoria se traduz em ações físicas, o que torna o conceito mais tangível e compreensível.

- Desenvolvimento de habilidades técnicas: Os estudantes podem adquirir habilidades técnicas valiosas, como programação, eletrônica, mecânica e controle de movimento, ao trabalhar com um braço robótico. Isso os prepara para carreiras em campos relacionados à automação e robótica.

- Integração de disciplinas: Um braço robótico pode ser usado para ensinar conceitos de matemática, física, ciência da computação e eletrônica de forma interdisciplinar. Os alunos podem ver como essas disciplinas se conectam na resolução de problemas do mundo real.

- Estímulo à criatividade: Ao programar um braço robótico para realizar tarefas específicas, os alunos têm a oportunidade de exercitar sua criatividade. Eles podem explorar diferentes maneiras de alcançar um objetivo, experimentar soluções e aprender com seus erros.

- Resolução de problemas: A robótica promove a resolução de problemas, pois os alunos devem identificar desafios, projetar soluções e depurar o código para que o braço robótico funcione corretamente. Isso desenvolve habilidades analíticas e de pensamento crítico.

- Preparação para o futuro: À medida que a automação se torna cada vez mais presente em nossa sociedade, os alunos que têm experiência em robótica estarão melhor preparados para o mercado de trabalho. Eles serão capazes de lidar com sistemas automatizados e até mesmo contribuir para seu desenvolvimento e manutenção.

- Aprendizado colaborativo: Projetos envolvendo braços robóticos muitas vezes são em equipe, o que promove a colaboração e o trabalho em grupo. Os alunos aprendem a comunicar suas ideias e a dividir tarefas, desenvolvendo habilidades interpessoais.

- Variedade de aplicações: Os braços robóticos de 5 eixos podem ser usados em uma ampla gama de aplicações, desde tarefas de montagem e manipulação até artísticas e educacionais. Isso permite que os educadores escolham projetos que se adequem ao currículo e aos interesses dos alunos.

- Motivação: Trabalhar com tecnologia de ponta, como um braço robótico, pode ser altamente motivador para os alunos. Eles se sentem empolgados em aprender e experimentar, o que melhora o engajamento e o interesse nas matérias relacionadas à robótica e programação.

- Desenvolvimento de projetos práticos: Os alunos podem aplicar seus conhecimentos em projetos do mundo real. Isso os capacita a enfrentar problemas do mundo real e a criar soluções práticas.

4. FUNDAMENTAÇÃO TEÓRICA

Um braço robótico assim como um humano possui braço e punho. O braço possui elos unidos por juntas e assim como os nossos fornecem o movimento, onde são acoplados os acionadores para realizarem os movimentos bem como nossos nervos isso é feito de forma sensorial, e devem possuir bem como todo ser humano um cérebro para comandar esses movimentos então os robôs são instruídos por um sistema de controle.

O braço é fixado à base para ser fixo e não tombar ou perder o controle com os movimentos, por um lado e ao punho pelo outro. O punho como o nosso consiste em várias juntas próximas entre si para facilitar os movimentos de rotação, como o espaço ali é bem estreito devem ser unidas por elos compactos, que permitem a orientação do órgão terminal nas posições que correspondem à tarefa a ser realizada. Na extremidade do punho existe um órgão terminal (mão ou ferramenta) destinada a realizar a tarefa exigida pela aplicação. (Groover, 1988)

Figura 2– Braço Montado

(Fonte: Autoria própria)

4.1. ROBÓTICA INDUSTRIAL E SEUS CONCEITOS FUNDAMENTAIS

De acordo com a Robotic Industries Association (RIA), um robô industrial é um dispositivo reprogramável de manipulação multifuncional, projetado para executar uma variedade de tarefas através de movimentos programados (RIVIN, 1988). A norma ISO 10218 oferece uma definição mais completa, descrevendo um robô industrial como uma máquina manipuladora controlada automaticamente, reprogramável, com múltiplos graus de liberdade e base fixa ou móvel para automação industrial (International Organization for Standardization, 10218).

Um robô industrial é composto por vários componentes, incluindo um manipulador mecânico que consiste em elos rígidos conectados por juntas, um sistema de transmissão para mover os elos, atuadores que convertem energia em movimento mecânico, sensores para monitorar o comportamento do robô e uma unidade de controle que gerencia todas as operações do robô (RIVIN, 1988, SEERING, SCHEINMAN, 1985, WARNECKE et al., 1985, SCIESZKO, 1988, BORODIN, 1988).

Os elos do manipulador mecânico devem ser rígidos para suportar esforços e podem ser feitos de materiais como alumínio, aço, fibras de carbono, entre outros. As juntas podem ser de rotação ou translação, dependendo do tipo de movimento desejado. O número de graus de liberdade de um robô corresponde ao número de juntas, o que determina sua capacidade de movimento.

Os sistemas de transmissão são responsáveis por transmitir potência mecânica dos atuadores para os elos do robô e podem incluir engrenagens, fusos de esferas recirculantes, correias e polias, entre outros. A escolha depende dos requisitos de projeto, como potência e tipo de movimento.

Os atuadores convertem energia elétrica, hidráulica ou pneumática em movimento mecânico. Eles podem ser hidráulicos, pneumáticos ou eletromagnéticos, cada um com suas vantagens e limitações. Os atuadores eletromagnéticos, como motores de corrente contínua e motores de passo, são amplamente utilizados devido à sua versatilidade e facilidade de programação.

4.2. BRAÇOS ROBÓTICOS DE 5 EIXOS – CARACTERÍSTICAS E APLICAÇÕES

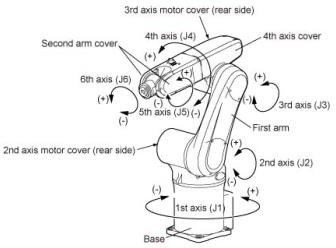

O que define o número de eixos de um robô é a quantidade de graus de liberdade que ele tem, ou seja, o quanto ele se movimenta, e obviamente a quantidade de motores que ele vai ter para se mover, pensando na anatomia de um braço humano, temos as juntas do ombro, do cotovelo e do pulso, o robô é parecido, a quantidade de juntas vai definir o quanto ele pode se mover, um braço robótico com 5 graus de liberdade, possui 5 juntas, geralmente na base para rotacionar o corpo, no corpo inferior, para erguer ou descer o corpo superior, no corpo principal, para acompanhar o movimento do inferior e erguer ou descer o braço e ao final do braço um no punho para o movimento da garra, isso através de critérios estabelecidos internacionalmente para robôs industriais, utilizando como referência a ISO 9283.

Figura 3– Exemplo de Braço 6 Eixos

Fonte: KATO; BRAGA; PAZMINO (2015).

Embora a imagem acima ilustre um braço robótico com 6 eixos, podemos perceber as suas partes estruturais; para os elos temos o First e Second Arm, no primeiro e segundo eixo temos as juntas e em quarto, quinto e sexto temos os punhos, eixos ou juntas (KATO; BRAGA; PAZMINO, 2015).

4.2.1. CINEMÁTICA DE UM BRAÇO ROBÓTICO DE 5 EIXOS

São utilizados 2 tipos de cinemática para modelar matematicamente o braço robótico, são elas:

A cinemática direta determina a posição e orientação da garra, em função das juntas do manipulador em relação a sua base. Ou seja, é possível obter as coordenadas (x, y e z) da garra, utilizando o ângulo de cada junta e o comprimento de cada elo. (COCOTA, 2013)

A cinemática inversa faz o inverso da direta, ou seja, a partir da posição desejada em coordenadas (x, y e z) obtêm-se os ângulos necessários para o robô alcançar essas coordenadas, consistindo em descobrir as variáveis de junta. (OLIVEIRA, 2017a)

4.3. SISTEMAS DE COORDENADAS X, Y E Z

Existem diferentes configurações físicas nos robôs manipuladores. O que determina essas configurações são os movimentos relativos das três primeiras juntas, destinadas ao posicionamento da garra. Efetivamente, elas podem ser prismáticas, de revolução, ou combinação de ambas. Existem quatro tipos de configurações básicas de robôs manipuladores industriais: 1. Coordenadas cartesianas. 2. Coordenadas cilíndricas. 3. Coordenadas esféricas ou polares. 4. Coordenadas de revolução. (PAZOS, 2002)

Neste projeto utilizamos o sistema de coordenadas (x, y e z) ou cartesianas, onde as três primeiras juntas são prismáticas, ou seja, elos com movimento de deslocamento linear ao anterior. A forma dos elos pode mudar muito entre um robô e outro, mas com movimentos sempre de forma linear, permitindo a garra se deslocar ao longo de três eixos perpendiculares entre eles (PAZOS, 2002).

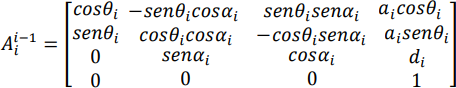

4.4. TRANSFORMAÇÕES HOMOGÊNEAS

A modelagem cinemática de robôs usa a convenção Denavit-Hartenberg para descrever as interações entre componentes. Essa notação simplifica a descrição da posição cinemática em sistemas mecânicos articulados, atribuindo um sistema de coordenadas a cada componente. A pesquisa utiliza apenas dois parâmetros para calcular matrizes de transformação homogênea, descrevendo o movimento entre componentes e a relação entre o efetuador final e a base fixa (Nof, 1999).

Na robótica industrial, a modelagem matemática é essencial para otimizar o desempenho do sistema, auxiliando engenheiros na tomada de decisões. Neste estudo, a convenção Denavit-Hartenberg é usada na modelagem da cinemática direta, representada por uma matriz de transformação de coordenadas homogêneas para determinar a posição e orientação do efetuador final.

Essa abordagem é representada por uma matriz de transformação de coordenadas homogêneas, a partir da qual é obtida a posição e a orientação do efetuador final(conforme equação 1)

5. PROJETO E MONTAGEM DO BRAÇO ROBÓTICO DE 5 EIXOS

Antes de iniciarmos a fase de produção do braço robótico, é essencial que definamos uma série de parâmetros críticos. Isso inclui a seleção dos motores a serem empregados, a escolha das placas controladoras necessárias para o funcionamento do braço, a determinação do material a ser utilizado na sua construção, a especificação dos movimentos desejados que o braço deve ser capaz de executar e, por fim, a consideração do peso total do braço e da carga que se pretende que o robô seja capaz de levantar, se este for um dos objetivos do projeto. Essas decisões iniciais desempenham um papel vital na orientação eficaz do processo de desenvolvimento do braço robótico, tendo um impacto significativo em seu desempenho e eficiência subsequentes.

5.5. SELEÇÃO DE COMPONENTES E MATERIAIS

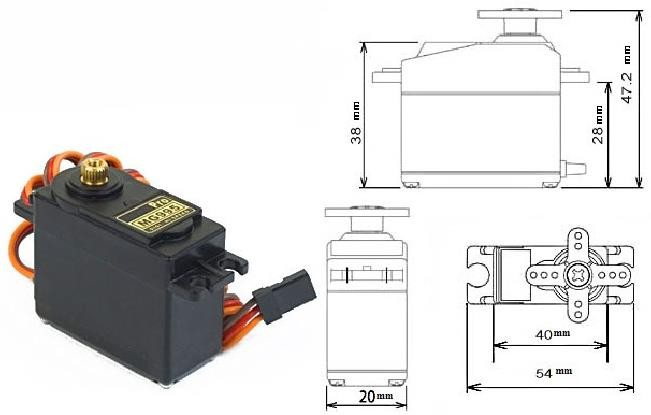

Para realizarmos a prototipagem, o primeiro passo foi definirmos os motores para que assim, pudéssemos fazer a modelagem 3D com base nas dimensões deles, para nosso projeto, escolhemos os servos motores MG995 e nos baseamos no fato de poder suportar até 11kg, sendo assim, muito mais que o necessário para o braço se suportar e ainda sim erguer e carregar cargas.

Figura 4– Servo Motor Mg995

Fonte: https://html.alldatasheet.com/html-pdf/1132435/ETC2/MG995/109/1/MG995.html

No quesito placas de controle, optamos por escolher algo simples, porém muito poderoso. O Arduino mega, sendo uma placa de controle normalmente utilizada para prototipagem e uma IDE “OpenSource” (Código Aberto) com uma linguagem intuitiva reconhecida mundialmente, assim suportando basicamente qualquer tipo de componente eletrônico, facilitando assim qualquer conexão e prototipagem.

Figura 5– Arduino Mega

Fonte: https://www.autocorerobotica.com.br/arduino-mega-2560-r3-compativel-ch340

Para podermos realizar a impressão 3D de todas as partes, primeiro foi necessário modelar as mesmas: conexões, garras, engrenagens, base giratória entre outros, o programa escolhido foi o Autodesk Fusion 360, justamente por ser um software mais bruto e profissional que não geraria nenhum tipo de problema se tratando de limitações dele.

Figura 6– Braço Visão Diagonal

(Fonte: Autoria própria)

Figura 7– Braço Em Visões Lateral e Superior

(Fonte: Autoria própria)

Partindo para a impressão 3D, foi escolhido o PLA como matéria prima, pois o mesmo é o material mais prático e fácil de se trabalhar quando o assunto é impressão 3D, tendo ótimos parâmetros de temperatura, e se ajustando bem à “altas velocidades”, quando falamos de altas velocidades nesse processo, consideramos alto números a partir de 100 à 150 mm/s, pois a grande maioria das maquinas hoje em dia imprimem em torno de 60 mm/s, além de ter bons resultados em testes de estresse mecânico e ótima durabilidade.

Outro parâmetro extremamente importante na questão da impressão é saber fatiar o arquivo, escolhendo o melhor padrão de preenchimento e a sua densidade, pois objetos muito densos demoram muito mais tempo para serem impressos, porém com baixa densidade de material, ficam frágeis, assim é de extrema importância determinarmos um meio termo em que consigamos imprimir de forma leve e resistente gastando o mínimo de matéria prima e tempo.

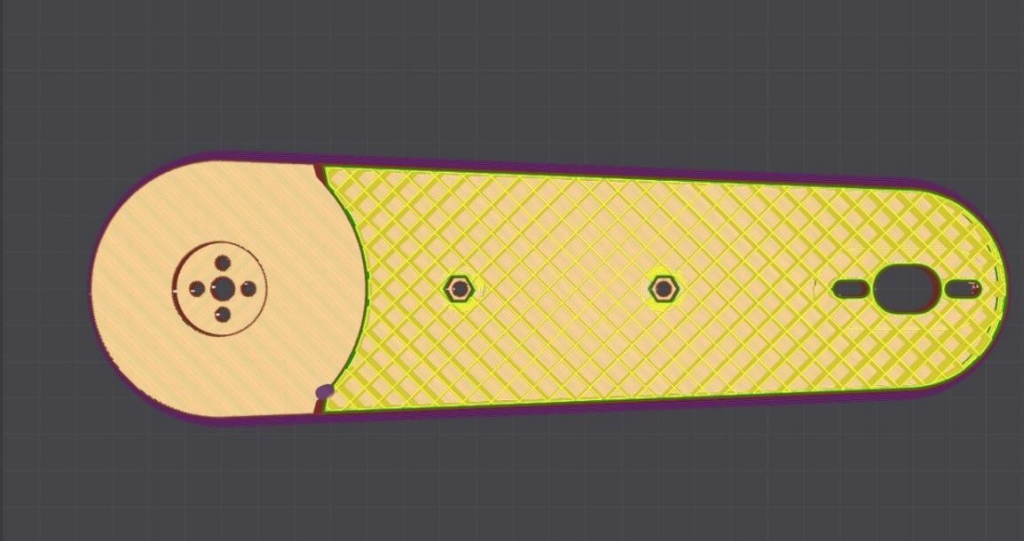

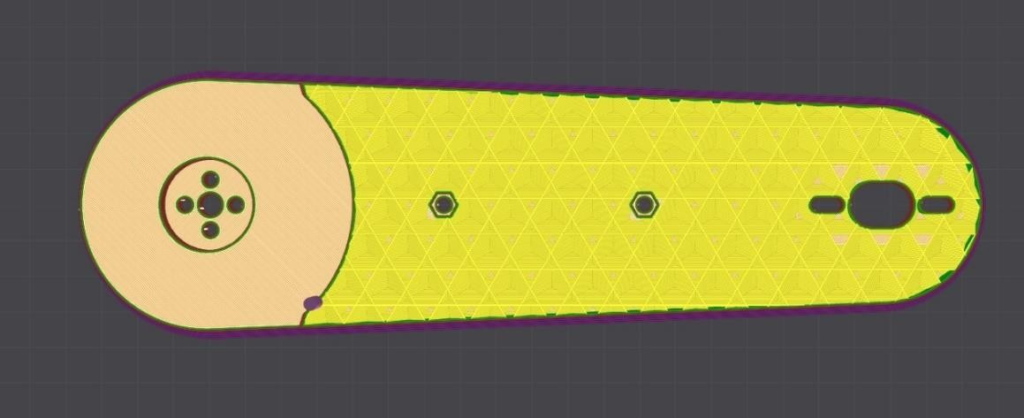

Figura 8– Software de Fatiamento (grid)

(Fonte: Autoria própria)

Figura 9– Software de fatiamento (Cubic Subdivision)

(Fonte: Autoria própria)

Na figura 8, para ilustrarmos o assunto, o arquivo do braço está sendo fatiado com 15% de densidade no padrão “grid”, nesse padrão são criadas grades como forma de preenchimento, demorando um total de 4 horas e 25 minutos para finalizar a impressão, já na figura 9, temos a mesma peça, com a mesma densidade de preenchimento, porém com um padrão de preenchimento diferente, esse chamado de “cubic subdivision”, apenas essa mudança faz com que a peça que demoraria mais de 4 horas para ser feita, seja impressa em 3 horas e 30 min, salvando assim aproximadamente 1 hora em somente umas da várias peças a serem produzidas para a confecção do projeto todo.

5.6. MONTAGEM FÍSICA DO ROBÔ

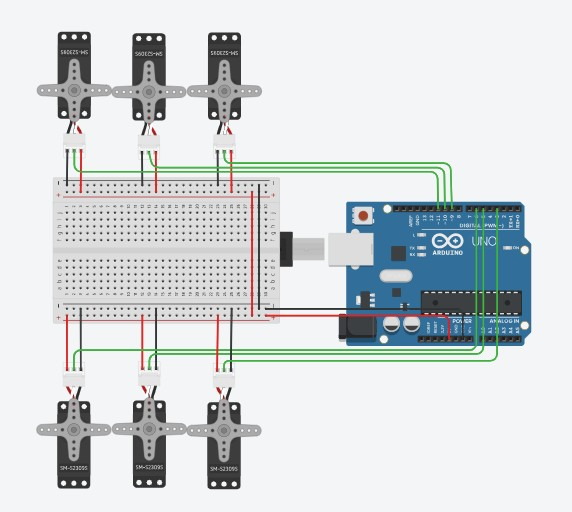

Figura 10- Esquema Elétrico

(Fonte: Autoria própria)

5.6.1. CONSIDERAÇÕES DE SEGURANÇA E ESTABILIDADE

É importante ressaltar que, apesar dos desafios enfrentados, o protótipo demonstrou-se notavelmente estável durante a movimentação. Isso foi particularmente evidente quando submetemos o sistema ao torque máximo com o braço completamente estendido. Nesse contexto, o uso de servomotores SG90 provou ser adequado, uma vez que eles foram capazes de manter a estabilidade e o controle da estrutura, mesmo sob cargas desafiadoras.

Uma das contribuições significativas para essa estabilidade foi a adaptação do código de controle. Através da consideração dos ângulos médios de operação e da aplicação de restrições (utilizando a função “constrain”), conseguimos limitar o movimento dentro de parâmetros seguros. Isso não apenas assegurou a integridade do sistema, mas também evitou danos ou desgaste excessivo dos componentes, proporcionando assim um funcionamento confiável e seguro. Essas considerações relativas à estabilidade e ao controle são fundamentais para o sucesso do projeto e representam lições valiosas a serem aplicadas em futuros desenvolvimentos.

5.6.2. CALIBRAÇÃO E TESTES INICIAIS

A calibração dos motores, se fez manualmente deduzindo uma variável especifica dentro do código para que o motor gire de forma homogênea e precisa em todos os movimentos, assim evitando erros em seus graus de movimento. Definindo essa variável foi possível enxergarmos os limites em que o robô poderia trabalhar sem esforço excessivo em seus motores e juntas, evitando desgaste e estresse em toda a estrutura.

Para realizar a integração e o controle do robô, foi utilizado o software gratuito RobôDk, o qual o mesmo faz cálculos precisos em relação à movimentação em pontos “x”, “y” e “z”, definindo graus momentâneos (onde o robô esta) e graus objetivos (aonde o robô precisa ir), tudo isso baseado na cinemática reversa e seus conceitos, assim o controle do robô pode ser realizado definindo o movimento entre os planos “x”, “y” e “z” e também pelo controle dos eixos individualmente.

5.6.3. SOFTWARE DE CÁLCULO E ASSISTÊNCIA NAS MEDIDAS

O software que escolhemos foi o RoboDk, pois o mesmo é um programa completamente gratuito e cheio de funcionalidades complexas, sendo uma delas a realização dos cálculos em relação aos ângulos dos motores, não só para braços robóticos o mesmo também serve para outros maquinários, como por exemplo máquinas de corte CNC. Sendo um programa robusto, ele tem funções como criar pontos aleatórios e automaticamente fazer os cálculos para a movimentação, ou até mesmo, a utilização de arquivos “.gcode”, que são arquivos voltados para o ramo de impressão 3D e corte em CNC, já que o mesmo faz uma “rota” na qual a ferramenta ou maquinário deve seguir para realizar o projeto necessário.

Com sua alta compatibilidade, o programa conta com suporte à scripts de linguagem python, que com eles, podemos extrair de forma completamente automática os ângulos de cada motor individualmente, assim foi possível integrarmos o software com nosso Arduino, fazendo com que os valores dos ângulos fosse enviado diretamente pela porta serial do Arduino, que é o nosso meio de contato direto com os motores.

6. RESULTADOS E DISCUSSÃO

Após realizar alguns ajustes no código, alinhando-o com a montagem e configuração, observamos que o braço passou a responder de acordo com as nossas expectativas. Essa otimização no controle possibilitou uma significativa melhoria do desempenho geral do projeto.

Uma das decisões que tomamos foi duplicar o motor da base. Essa escolha se revelou eficaz, uma vez que permitiu ao sistema suportar a carga da estrutura sem problemas. Em contraste, o protótipo de baixa resolução, que não dispunha dessa duplicação de motores, enfrentou dificuldades consideráveis ao tentar levantar seu próprio peso. Essa diferença destaca a importância das escolhas de componentes e configurações em projetos similares, sublinhando a necessidade de considerar cuidadosamente a capacidade de carga e torque ao planejar e montar estruturas robóticas.

6.1. AVALIAÇÃO DOS MOVIMENTOS CONTROLADOS POR PONTOS X, Y E Z

O controle dos eixos podia ser efetuado diretamente pelo Arduino. Essa capacidade do Arduino em gerenciar os movimentos dos servomotores demonstrou a versatilidade dessa plataforma de desenvolvimento. No entanto, para coordenar os movimentos de forma mais linear pelas coordenadas, foi necessário realizar a tradução de pontos cartesianos em ângulos. Esse processo foi viabilizado por meio da elaboração de scripts que puxavam os ângulos correspondentes aos movimentos desejados do próprio simulador RoboDK e, em seguida, enviavam esses valores pela comunicação serial do Arduino.

Essa abordagem de integração entre o hardware e os scripts de controle proporcionou uma solução eficaz para garantir a coordenação precisa dos movimentos da estrutura, permitindo que a plataforma atingisse os objetivos propostos no projeto. A combinação entre a autonomia de controle do Arduino e a flexibilidade dos scripts demonstrou-se fundamental para a execução eficaz das tarefas, tornando-se uma parte integral do processo de controle do sistema.

6.2. ANÁLISE DE PRECISÃO E ERROS

Durante os testes e experimentos, observamos que o movimento do protótipo funcionava perfeitamente em baixas velocidades. No entanto, ao aumentarmos a velocidade de operação, enfrentamos desafios de estabilidade. Isso se deveu ao aumento do torque exigido, que, por sua vez, resultou em uma demanda maior de corrente elétrica pelos motores. Nesse cenário, notamos que o Arduino e os motores apresentaram certa instabilidade, o que afetou o desempenho geral do sistema.

7. CONSIDERAÇÕES FINAIS/CONCLUSÕES

A pesquisa apresentou um protótipo de baixa resolução de um braço robótico de 5 eixos com foco em aplicações educacionais e automações eficientes de menor escala. O objetivo geral do trabalho foi conceber, desenvolver e analisar o braço robótico, buscando explorar sua viabilidade e desempenho em tarefas que demandam precisão e repetibilidade, proporcionando uma plataforma acessível para o estudo dos fundamentos da robótica e suas aplicações práticas, ao mesmo tempo em que se investiga a aplicabilidade em cenários de automação simplificados. A metodologia empregada no desenvolvimento do protótipo de baixa resolução de um braço robótico foi descrita, destacando a importância de criar uma representação preliminar do produto e os desafios encontrados durante o processo de desenvolvimento.

A irá contribuir para o avanço da robótica educacional e industrial, fornecendo insights valiosos para a criação e otimização de sistemas robóticos versáteis e de fácil manutenção, capazes de atender às necessidades de diferentes aplicações e públicos-alvo. Além disso, o protótipo apresentado representa uma alternativa mais acessível para as instituições de ensino para as aulas de robótica industrial, melhorando a aprendizagem dos alunos tendo um acesso maior sobre os braços robóticos que são tão estimados no meio industrial.

Possíveis melhorias:

Aprimorar a metodologia de calibração e testes iniciais para verificar a precisão do sistema em movimentações controladas por pontos X, Y e Z, aprimorando a compreensão das capacidades e limitações do braço robótico.

Integrar um software de cálculo e assistência, bem como uma interface de controle e visualização intuitiva, para permitir interações eficazes e aquisição precisa de dados de posicionamento.

Realizar uma análise detalhada do desempenho do braço robótico montado em diferentes tarefas de automação eficiente, como desenho e movimentação de materiais, avaliando sua eficácia, precisão e reprodutibilidade.

Identificar possíveis melhorias e desenvolvimentos futuros para o protótipo, como a adição de sensores e aprimoramento da programação para permitir maior autonomia e flexibilidade no uso do braço robótico.

8. REFERÊNCIAS BIBLIOGRÁFICAS

KATO, Lucas; BRAGA, Rodrigo; PAZMINO, Ana Veronica. Kit didático para ensino derobótica. Disponível em:<http://pdf.blucher.com.br.s3-sa-east1.amazonaws.com/ designproceedings/sigradi2015/130181.pdf.> Acesso em: 22/08/2023

PAZOS, Fernando. Automação de sistemas & robótica. Rio de Janeiro: Axcel, 2002. 377 p. Groover, M. P.; Weiss, M.; Nagel, R. N.; Odrey, N. G. Robótica. Tecnologia e Programação. McGraw-Hill, São Paulo, 1989.

RIVIN, E., Mechanical Design of Robots, 1 ed., McGraw-Hill Inc., New York, 1988. BORODIN, N., Machine Design, 1 ed., MIR Publishers, Moscow,1988.

SEERING, W. P., SCHEINMAN, V., “Mechanical Design of an Industrial Robot”. In: Nof, S.Y. (ed), Handbook of Industrial Robotics, 1 ed., chapter 4, New York, John Wiley & Sons, 1985.

WARNECKE, H. J., SCHRAFT, R. D., WANNER M. C., “Mechanical Design of Robot System”. In: Nof, S. Y. (ed), Handbook of Industrial Robotics, 1 ed., chapter 5, New York, John Wiley & Sons, 1985.

SCIESZKO, J.L., “Projeto de Robôs”, In: Notas de aula curso de graduação em Engenharia Mecânica EE-UFRJ, Rio de Janeiro, 1988.

COCOTA, José Alberto Naves et al. Desenvolvimento de um robô antropomórfico com punho esférico para práticas de robótica com alunos de graduação. Proceeding Series of the Brazilian Society of Computational and Applied Mathematics, v. 1, n. 1, 2013.

OLIVEIRA, Italo Fernando Rodrigues de.Otimização do controlo de um robô quadrúpede usando ferramentas do MATLAB Simulink. 2017a. Dissertação (Mestrado em Engenharia Eletrotécnica e de Computadores) -Instituto Superior de Engenharia do Porto, Instituto Politécnico do Porto, Porto.

Convenção de Denavit-Hartenberg – http://www.ece.ufrgs.br/~fetter/eng10026/dh.pdf (Acessado 23/10/2023 às 18:23) Nof, S. Y. 1999. Handbook of Industrial Robotics. 2 ed. Wiley-Interscience: New York Site da ISO – https://www.iso.org/home.html (Acessado em 23/10/2023)