REGISTRO DOI: 10.5281/zenodo.7878905

João Victor de Lima Barroso1

Camila Mirella Santos de Oliveira2

Igor José Santana de Araújo3

Danúbia Leite Ferreira4

Camila Arruda Viana5

RESUMO

Diversos desafios são atualmente ligados a inúmeros fatores, atrelados a globalização, o desenvolvimento exacerbado da tecnologia, o crescimento dos custos, a dificuldade em mapear a demanda, além da necessidade de aprimorar o atendimento ao cliente, prezando pela qualidade de forma perene. A CPFR é algo que pode ser considerado de maneira mais prática como uma cooperação entre duas ou mais empresas, com o objetivo de criar e aprimorar a vantagem competitiva, buscando trazer mais lucros, sendo estes incondizentes de serem alcançados individualmente por cada organização. A presente pesquisa trouxe o referencial teórico que trata do assunto, atentando para a identificação das principais características do CPFR. O referencial teórico comenta acerca das definições a respeito do planejamento colaborativo, da evolução da pesquisa em CPFR e seus modelos, além da abordagem dos aspectos nos elementos da CPFR, a sua implantação da CPFR, suas principais barreiras na implantação e os estudos empíricos acerca do tema. Por fim a conclusão comenta que foi observado que o planejamento colaborativo apresentou evolução notória nos últimos 20 anos, no qual as pesquisas realizadas sobre o tema trataram do CPFR em diversas esferas, alguns autores percebem a carência de estudos que demonstrem a aplicabilidade nas empresas, atestando que apesar de serem definidos diversos modelos de implantação a colaboração necessita de um maior arcabouço empírico para embasar estudos futuros e identificar possíveis percalços que possam ser melhorados

1. Introdução

Em um contexto em que as empresas geralmente focam nas relações competitivas entre os concorrentes, as organizações tomam a noção de que o esforço isolado dificulta o seu crescimento e manutenção dentro do mercado. Diversos desafios são atualmente ligados a inúmeros fatores, atrelados a globalização, o desenvolvimento exacerbado da tecnologia, o crescimento dos custos, a dificuldade em mapear a demanda, além da necessidade de aprimorar o atendimento ao cliente, prezando pela qualidade de forma perene (PANAIHNFAR; HEAVEY., 2015), (KUMAR; BANERJEE, 2012) e (IRANI; KAMAL, 2014). Sundram, Ibrahim e Govindaraju (2011) comentam que a integração de sistemas logísticos entre fornecedores e clientes com os negócios podem ser uma solução para superar alguns desses desafios citados anteriormente e dentro dessa necessidade surgiu o planejamento colaborativo, previsão e reabastecimento (CPFR).

A colaboração na cadeia de suprimentos vem sendo discutida através de estudos no qual é consenso entre os autores que a elaboração de uma cadeia de suprimentos sincronizada acarreta em uma redução de custos no estoque e o interesse dos gestores sobre o assunto vem ganhando força nas duas últimas décadas (DANESE, 2011) e (HOLLMANN; SCAVARDA; THOMÉ, 2015).

A CPFR é algo que pode ser considerado de maneira mais prática como uma cooperação entre duas ou mais empresas, com o objetivo de criar e aprimorar a vantagem competitiva, buscando trazer mais lucros, sendo estes incondizentes de serem alcançados individualmente por cada organização (HOLLMANN; SCAVARDA; THOMÉ, 2015). Esse projeto foi aprimorado e saiu do papel, em meados dos anos 90, oriundas do conjunto de formas especificas de técnicas e projetos dentro da cadeia de suprimentos, a exemplo da eficiência do consumidor (ECR) e dos inventários gerenciados pelo fornecedor (VMI), que de fato foram preponderantes para o desenvolvimento do planejamento colaborativo-CPFR (DANESE, 2011) e (WHIPPLE; RUSSEL, 2007). O CPFR é considerado por muitos autores como a iniciativa mais eficaz, avançada e abrangente de controlar, demandar e gerenciar a cadeia de suprimentos (RAMANATHAN, 2014), (DANESE, 2011).

Desde a introdução do CPFR pelo grupo Walmart e Warner-Lambert, objetivando a linha de reposição dos produtos da Listerine, vem ocorrendo pesquisas e estudos que sustentam o CPFR, resultando em duas décadas em que o corpo da literatura cresceu vertiginosamente e apesar do número crescente de publicações sobre CPFR se faz importante identificar as suas características e o desenvolvimento entre as diversas pesquisas que já foram realizadas (BURNETTE, 2010). Ciente do que foi discorrido, a presente pesquisa trará o referencial teórico que trata do assunto, atentando para a identificação das principais características do CPFR.

2. Referencial Teórico

A disposição do referencial teórico do presente estudo abordará conceitos, tipologia, aplicabilidade e o passo a passo da implementação da CPFR nas organizações citadas pelos autores pesquisados e demais assuntos que subsidiam o planejamento colaborativo.

2.1 Definições a respeito do planejamento colaborativo

O CPFR foi oriundo do CFAR[1], com o intuito de ser a maneira mais rápida para varejistas e fabricantes mitigarem a falta de produtos dentro dos estoques, isso tudo baseado no ordenamento de suas decisões (BURNETTE,2010). O CPFR de fato eleva a capacidade de resolução as alterações nos padrões de demanda de pedidos e oferece um melhor monitoramento por toda a cadeia de suprimentos (HOLLMANN; SCAVARDA; THOMÉ, 2015).

Chang e Wang (2008) e Chen, Yang e Li. (2007) definem o CPFR através de uma iniciativa tomada por membros da cadeia de suprimentos como o princípio de colaboração entre si, adotando um método de planejamento contínuo que reúne todas as informações, riscos, benefícios, custos e previsões sincronizadas de um modo em que todos os integrantes da cadeia divulguem essas e informações e os mesmos acessem as demais, para assim definir os processos de produção e reposição com uma maior eficácia. Estes processos são divididos em etapas específicas, determinadas em acordo entre os parceiros comerciais atrelando também a tática, estratégia e execução, mitigando o insucesso na previsão de oferta e demanda por meio da colaboração, trazendo a percepção de que um ponto fora do acordado seja tratado como algo que foi além do combinando (ATTARAN, ATTARAN, 2007), (CHANG; WANG, 2008) e (PANAIHNFAR; HEAVEY., 2015).

O conceito que envolve o planejamento colaborativo foi concebido por um padrão interindustrial para trazer mais retorno sobre outras ferramentas utilizadas na cadeia de suprimentos, tais como o EDI (Integração eletrônica de dados), ECR (Resposta eficiente ao consumidor), VMI (Gerenciamento de estoque por fornecedor) e a CR (Resposta contínua) (DANESE, 2011) e (WHIPPLE; RUSSEL, 2007). O CPFR capta todas as vantagens destas iniciativas e acrescenta a elas o instrumento de colaboração com o intuito de facilitar a transmissão das informações na cadeia de suprimentos para todos os níveis, seja do auto gestor de uma grande distribuidora a um colaborador que realiza o processo de entrega dos produtos ao consumidor final (DU et al., 2009). Além disso o planejamento colaborativo realiza um trabalho enfático sobre as exceções, levantando as possíveis causas de anomalias que decorreram no processo, alertando aos canais de distribuição dos parceiros para o realinhamento da informação (HOLLMANN; SCAVARDA; THOMÉ, 2015) e (BURNETTE, 2010).

O processo de planejamento colaborativo basicamente ocorre com as trocas de informações sobre vendas e previsões de pedidos, após esse agrupamento de dados há um momento de ajuste e correção de preços e quantidades que resulta no desenvolvimento de uma previsão única (PANAIHNFAR; HEAVEY., 2015). Tal procedimento pode criar valor para o consumidor final, além de trazer melhorias no âmbito geral da cadeia de suprimentos, já que o fornecimento de informações alinhadas e a interrelação entre os parceiros resulta em planos objetivos baseados na demanda, que pode somar-se a forças de inúmeros parceiros comerciais, havendo trocas de conhecimento a respeito de melhores práticas de vendas e marketing para promover a gestão da cadeia de suprimentos e o planejamento colaborativo (RAMANATHAN, 2014) e (SHU et al., 2010).

Panaihnfar e Heavey (2015) e Chen, Yang e Li (2007) comentam que o CPFR pode abranger diversos eventos (promoções) de varejos, reabastecimentos de Centros de Distribuição (CD), reabastecimentos de lojas e o planejamento de sortimento dos produtos. Sari (2008) aborda que a união entre a oferta e a procura dos elementos da cadeia de suprimentos resulta em primeiro lugar na uniformidade do serviço, na redução do estoque e o seu respectivo custo de manutenção, no segundo plano, também defendido por Büyüközkan et al., 2009, a divulgação e a integração entre os parceiros podem trazer visibilidade e assim atrair novas parcerias. O terceiro ponto tratado nesta linha é que a CPFR busca uma abordagem generalizada sobre a cadeia de suprimentos (SHERMAN, 1998).

Em suma, o CPFR objetiva em melhorar o desempenho da cadeia de suprimentos entre os usuários dela, da produção a entrega do produto final ao consumidor (DANESE; ROMANO; VINELLI, 2004). Na sequência a pesquisa abordará a evolução do planejamento colaborativo, relacionando as pesquisas já realizadas e as suas características.

2.2 Evolução da pesquisa em CPFR

Partindo desse conjunto coeso de processos de negócios com o compartilhamento de informações, previsões alinhadas, custos e benefícios que pretendem otimizar o desempenho de toda a cadeia de suprimentos através de planejamento de tomada de decisões conjuntas, a CPFR apresentou alterações em seus métodos de acordo com as novas adaptações incluídas no seu escopo (HOLLMANN; SCAVARDA; THOMÉ, 2015).

Segundo Ramanathan (2014) e Audy et al. (2012) as novas descobertas e evolução da pesquisa CPFR chegaram a triplicar nas últimas duas décadas, os autores delimitam as tendências em três pontos, inicialmente é abordado a evolução dos métodos e materiais coletados para fundamentar a pesquisa do assunto, em segundo plano a percepção da evolução da metodologia, partindo das pesquisas realizadas anteriormente e no terceiro plano, aborda toda a evolução dos próprios modelos de CPFR.

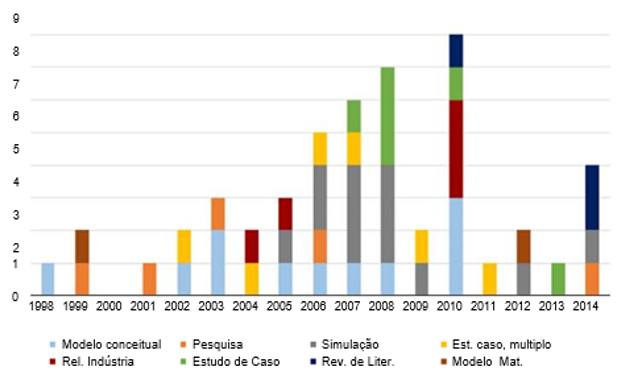

Figura 1: Evolução das pesquisas sobre CPFR

Fonte: Hollmann, Scavarda, Thomé (2015)

A Figura 1 extraída do trabalho de Hollmann, Scavarda e Thomé (2015) demonstra como a pesquisa evoluiu desde o início do uso do planejamento colaborativo, fazendo uma relação Ano versus Quantidade de pesquisas, conforme detalhado a seguir.

Conforme detalhado pelos autores o destaque maior encontra-se nas pesquisas voltadas ao modelo conceitual presente em praticamente todos os anos que foi realizado o levantamento das pesquisas, a simulação da CPFR também apresentou uma quantidade significante de trabalhos realizados e estudos de caso múltiplos, revisões de literatura foram identificadas a partir de 2005 e se mantiveram nos anos em diante. Os autores também identificaram que a programação matemática foi pouco frequente e atrelaram o fato de o tipo de metodologia ser mais complexa (HOLLMANN; SCAVARDA; THOMÉ, 2015).

Por tratar-se de uma metodologia que acumulou um considerável arcabouço teórico, algumas pesquisas contemplaram os modelos de CPFR que serão abordados em diante.

2.3 Modelos de CPFR

Pode-se perceber através da vasta literatura, vários modelos que baseiam o CPFR tomando como premissa os fatores processos, atividades e tarefas. Foi verificado que a primeira pesquisa publicada e que se tornou o marco para a introdução do planejamento colaborativo foi elaborado pela comissão do VICS no ano de 1998, em pesquisa que discorria sobre a praticas ideais e suas diretrizes de implementação (HOLLMANN; SCAVARDA; THOMÉ, 2015) e (DU et al., 2009). Em levantamento realizado por Hollmann, Scavarda e Thomé (2015) os modelos identificados pelos autores são discorridos brevemente, conforme destacado na Tabela 1.

Tabela 01: Modelos de CPFR e suas características.

Referência do Modelo Ano Número de passos/ tarefas Descrições do modelo VICS 1998 9 Baseado em um processo passo a passo destacado em nove etapas: (1) desenvolver de acordo com a ponta (2) elaborar plano de negócios em conjunto (3) Fazer o levantamento da previsão de vendas (4) Localizar as exceções identificadas nas previsões de vendas (5) Solucionar os problemas que ocasionaram essas exceções (6) Elaborar previsão para o fim; (7) Identificar se há exceções para essa previsão; (8) Solucionar os gargalos que ocasionam essa exceção; e (9) Fechar o planejamento. Os autores organizaram as nove etapas em três processos: o de planejamento, previsão e reabastecimento. Fliedner 2003 5 Neste modelo o CPFR é composto por cinco passos: (1) Elaborar de acordo com a ponta (2) Elaborar plano de negócios em conjunto (3) Desenvolver a previsão (4) Divulgar a previsão e (5) Reabastecer o estoque. VICS 2004 8 O CPFR é constituído em quatro etapas, no qual cada uma delas é subdividida em duas tarefas: (1) Planejamento e estratégia: Compromisso de colaboração e plano de negócios compartilhado (2) Gerenciamento da procura e oferta: Mapeamento das vendas e sequencia do planejamento/previsão (3) Execução do planejamento: Aplicação da ordem e sua realização; (4) Análise da execução: Verificar as exceções e o seu desempenho. Caridi et al. 2005 e 2006 9 Tem como base o VICS (1998) e aborda que o processo pode ter melhorias através de operadores autônomos. Nesta linha é proposto dois modelos de CPFR baseados em operadores para otimizar a gestão da exceção dentro do processo da CPFR. Neste modelo os operadores autônomos possuem capacidade de resolver problemas e proporem soluções para solucionar as exceções. Chang et al. 2007 9 Baseado no modelo do VICS (1998), os autores inseriram em um provedor de aplicação, que agrega as informações de mercado para otimizar a precisão da previsão e do reabastecimento. Esse projeto possui nove etapas: (1) Acordar o projeto (2) Desenvolver um plano de negócios compartilhado (3) Realizar a previsão de vendas (4) Mapear as vendas que se comportaram de maneira divergente do previsto (5) Alinhas as vendas que estavam divergentes; (6) Ordenação da previsão (7) Localizar as previsões de pedidos inconsistentes (8) Tratar de forma colaborativa as inconsistências e (9) finalizar o processo. Chang e Wang 2008 8 Tem como base o modelo elaborado no VICS (2004) repetindo as quatro atividades, porém é incluído o DMAIC “definir, medir, analisar, melhorar e controlar” no ciclo de metodologia, com o intuito trazer melhorias e precisão das previsões. Du et al. 2009 3 Baseado no modelo de VICS (1998), foi reorganizado em três etapas: (1) Desenvolver de acordo com a colaboração além da elaboração do plano de negócios em conjunto (2) Gerar vendas para colaboração e previsão final e (3) Gerar pedidos além de executar transferências. O detalhe fica no último passo que pode se subdividir em outras três etapas, para incluir a produção colaborativa, cronograma e entrega; o gerenciamento das exceções e a execução das saídas. Shu et al. 2010 11 Baseado no VICS (1998), no qual os autores adaptaram em três processos (planejamento, previsão e reposição) com onze etapas: (1) Descentralizar para encontrar um modelo (2) Entrar em acordo de colaboração futura (3) Criar o plano colaboração; (4) Realizar a previsão de vendas; (5) confirmar as exceções em previsões de vendas; (6) Solucionar as exceções das previsões de vendas; (7) Realizar a previsão dos pedidos; (8) Verificar se há exceções nas previsões dos pedidos (9) Solucionar as eventuais exceções das previsões de pedidos (10) Elaborar um pedido e (11) Produzir o serviço.

Conforme detalhado na Tabela 01 os modelos, com exceção do de Fliedner divulgado em 2003, em suma são oriundos do trabalho elaborado pela comissão de VICS em 1998 e estão de acordo com a técnica defendida por cada autor (HOLLMANN; SCAVARDA; THOMÉ, 2015).

2.4 Abordagem dos aspectos nos elementos da CPFR

Para se haver uma colaboração bem alinhada há uma necessidade de elementos fundamentais, cujo tais facilitadores podem variar de acordo com o segmento em que a cadeia de fornecimento está inserida (PANAIHNFAR; HEAVEY., 2015). A literatura comenta acerca dos elementos e traz à tona os mais citados: A elaboração de um elevado nível de confiança e a necessidade de ter acesso a informação em tempo hábil, além da distorção da informação na cadeia de suprimentos que deve ser reduzido ao máximo (BÜYÜKÖZKAN; VARDALOGLU, 2012), para assim alcançar um dos objetivos idealizados no planejamento colaborativo.

2.5 Implantação da CPFR

Na teoria, a implantação da CPFR é considerada simples, porém é na prática que se tem a percepção da complexidade na implementação, devido a quantidade significante de troca de dados para monitorar uma vasta variedade de produtos (YAO et al., 2013). O planejamento colaborativo assume por essência a responsabilidade de monitorar todas as atividades promocionais, integrar diversas áreas funcionais das empresas parceiras, além de manter um dispêndio considerável de tempo para introduzir e adaptar os processos de negócios que não estão compatíveis entre CPFR de parceiros (DOIRON, 2004). A quem critique, mesmo com as vantagens elucidadas em diversas pesquisas relacionadas ao compartilhamento da informação na cadeia de abastecimento, devido ao fato de algumas empresas apesar de abrangerem o CPFR limitam a escala da implementação, o que para (YAO et al., 2013) é oriundo da incapacidade de avaliar os próprios benefícios.

Apesar de a literatura apresentar vários modelos CPFR, pode-se observar uma escassez de pesquisas sobre a implementação CPFR, também é observável que há uma escassez de pesquisas que realizem análise comparativa que trabalhem nas barreiras e nos fatores facilitadores da implantação do CPFR, havendo pesquisas isoladas que abordem facilitadores e barreiras (HOLLMANN; SCAVARDA; THOMÉ, 2015).

2.6 Principais Barreiras na implantação.

No levantamento realizado sobre a literatura que discorria o CPFR e as suas principais barreiras de implantação, algumas lacunas tornaram-se frequentes, a exemplo da aprendizagem organizacional que conforme detalhado por Allred et al. (2011) as pesquisas vem elucidando que a capacidade dinâmica presente na CPFR é diretamente ligada a criação de valor para a empresa, no qual o conhecimento adquirido através da colaboração entre as empresas parceiras dá bagagem a relação colaborativa acarretando em previsões cada vez mais precisas. O que ocorre é que nem todas as organizações conseguem chegar a esse estágio na implantação da CPFR e de fato a ausência no compartilhamento das informações entre os parceiros na cadeia de suprimentos torna-se uma considerável barreira para a previsão colaborativa (EKSOZ et al., 2014).

Outro ponto abordado, retrata a carência de estudos empíricos em programas de colaboração na cadeia de suprimentos e a correlação com a tecnologia da informação, a exemplo de demonstrar quais os benefícios que são oriundos da TI e como ocorrem o passo a passo no que se refere aos lançamentos sequencias, os produtos e as substituições dos mesmos (YAO et al., 2013). Também pode se destacar que as organizações, em sua maioria vem utilizando para o CPFR produtos com demanda estável em com ciclo longo, há uma certa carência em estudos que abordem produtos inovadores e que mantenham um ciclo mais curto (YAO et al., 2013).

2.7 Estudos empíricos

A literatura pesquisada apresentou alguns exemplos clássicos que envolveram pesquisas empíricas, mas por oportuno buscou-se inserir neste tópico os trabalhos que apresentam o estudo empírico na sua essência.

Panaihnfar e Heavey (2015) realizou uma pesquisa que tinha como objetivo desenvolver os fatores que compõem uma seleção de varejistas para tornarem-se parceiros em uma indústria de alta tecnologia, através do planejamento colaborativo, para tanto o estudo se amparou na metodologia lastreada por entrevistas estruturadas, revisão de literatura, levantamento utilizando técnicas fuzzy[1], além do estudo de caso. A pesquisa concluiu que o modelo elaborado quando aplicado na indústria de tecnologia, pode ser identificado potenciais parceiros. Os fatores levantados na pesquisa embasaram a conclusão do estudo.

Na pesquisa realizada por Yao et al. (2013) o foco se manteve no desempenho de aprendizagem no sistema de informação colaborativos – CPFR aplicado na Motorola celulares e os seus parceiros nacionais de varejo no território americano. A metodologia se baseou através do uso de um modelo econométrico para realizar o teste em duas hipóteses, baseado em equações exponenciais, a fim de mensurar o nível de erro na previsão de inventário e para identificar as variáveis independentes. O presente estudo concluiu que os dois componentes bases para o CPFR, previsão colaborativa (CF) e reposição colaborativa (CR), apresentam curvas de aprendizagem diferentes. A medida que a precisão sobre a previsão melhora imediatamente após a implementação da CPFR, após um espaço de tempo a taxa de precisão reduz e em contrapartida os níveis de estoque se elevam no início da implementação e ao longo do tempo diminuem.

As aplicações mencionadas neste subitem detalham as melhorias observadas pelos autores, demonstrando o comportamento antes e após a implementação da CPFR e de fato corroboram com o disposto na literatura discorrida sobre o tema.

3. Considerações Finais

No presente estudo foi observado que o planejamento colaborativo apresentou evolução notória nos últimos 20 anos (DANESE, 2011) e (HOLLMANN; SCAVARDA; THOMÉ, 2015), no qual as pesquisas realizadas sobre o tema trataram do CPFR em diversas esferas, alguns autores (YAO et al., 2013) percebem a carência de estudos que demonstrem a aplicabilidade nas empresas, atestando que apesar de serem definidos diversos modelos de implantação a colaboração necessita de um maior arcabouço empírico para embasar estudos futuros e identificar possíveis percalços que possam ser melhorados.

A sincronia da cadeia de suprimentos é algo que vai além da teoria, Chang e Wang (2008) e Hollmann, Scavarda e Thomé (2015) comentam que a complexidade de implementação da CPFR em cadeias que possuem SKU’s8 acima de 100 itens, necessitam de um levantamento que demonstrem se o custo para implantação vai ter o retorno esperado. Por outro lado, os autores Ramanathan (2014) e Shu et al. (2010) divulgam que o retorno seja ele de curto ou de longo prazo é realizado e ainda comentam que o planejamento colaborativo agrega valor ao consumidor final e otimiza a cadeia de suprimentos.

Os modelos para implantação apresentados pelos autores, em sua maioria se baseiam na convenção VICS, realizada em 1998 e 2004, peculiaridades na metodologia de aplicação são fatores que diferem uns dos outros (HOLLMANN; SCAVARDA; THOMÉ, 2015) e (DU et al., 2009). A aplicabilidade dos modelos de implementação, em sua maioria, não foi identificada em estudos posteriores, os estudos empíricos analisados se basearam no modelo do VICS.

Em suma, os estudos que abordam sobre a aplicação do planejamento colaborativo nos cinco últimos anos, considerando as bases de pesquisas levantadas na presente pesquisa (PANAIHNFAR; HEAVEY., 2015) e (YAO et al., 2013), apresentam escassez quanto ao quesito de aplicabilidade, havendo uma lacuna a ser preenchida que traga para o meio acadêmico mais casos em que houve aplicação do planejamento colaborativo e quais foram as reações dos parceiros da cadeia, atentando para as que mantenham um gama de produtos no meio, tão como as que mantém índice de rotatividade elevado.

Referências

ALLRED, C.R.; FAWCETT, S.E.; WALLIN, C.; MAGNAN, G.M. A dynamic collaboration capability as a source of competitive advantage. Decision Sciences. Vol 42 No. 1, pp. 129–161. (2011) Provo – Estados Unidos. Acesso em 04/05/2017. Disponível em <http://onlinelibrary.wiley.com/doi/10.1111/j.1540-5915.2010.00304.x/abstract>.

ATTARAN, M.; ATTARAN, S. Collaborative supply chain management: the most promising practice for building efficient and sustainable supply chains. Business Process Management Journal. Vol. 13 No. 3, pp. 390-404. (2007) Chicago – Estados Unidos. Acesso em 01/05/2017. Disponível em <http://www.emeraldinsight.com/doi/pdfplus/10.1108/14637150710752308>.

AUDY, J.-F.; LEHOUX, N.; D’AMOURS, S.; RÖNNQVIST, M. A framework for an eficiente implementation of logistics collaborations. International Transactions in Operational Research. Vol. 19 No. 5, pp. 633-657. (2012) Quebec – Canada. Acesso em 30/04/2017. Disponível em <http://onlinelibrary.wiley.com/doi/10.1111/j.1475-3995.2010.00799.x/abstract;jsessionid=C79D5777D771CAF2F9E7E3855D0D25E8.f04t03>

BURNETTE, R. CPFR: fact, fiction, or fantasy? Journal of Business Forecasting. Vol. 29 No. 4, pp. 32-35. (2010). Acesso em 02/05/2017. Disponível em <https://ibf.org/index.cfm?fuseaction=showObjects&objectTypeID=374>.

BÜYÜKÖZKAN, G.; FEYZIOĞLU, O.; VARDALOĞLU, Z. Analyzing CPFR supporting factors with fuzzy cognitive map approach. World Academy of Science. Vol. 31, pp. 412-417. (2009) Istanbul – Turquia. Acesso em 02/05/2017. Disponível em <http://www.waset.org/publications/15721>.

BÜYÜKÖZKAN, G.; VARDALOĞLU, Z. Analyzing of CPFR success factors using fuzzy cognitive maps in retail industry. Expert Systems with Applications. Vol. 39 No. 12, pp. 10438-10455. (2012) Istanbul – Turquia. Acesso em 01/05/2017. Disponível em <http://www.sciencedirect.com/science/article/pii/S0957417412002588>.

CHANG, K.K.; WANG, F.K. Applying six sigma methodology to collaborative Forecasting. The International Journal of Advanced Manufacturing Technology. Vol. 39 Ns 9-10, pp. 1033-1044. (2008) Taiwan – China. Acesso em 01/05/2017. Disponível em <https://link.springer.com/article/10.1007%2Fs00170-007-1276-5>.

CHEN, M. C.; YANG, T.; LI, H. C. Evaluating the supply chain performance of IT-based inter-enterprise collaboration. Information & Management, Vol. 44 No. 6, pp. 524-534. (2007) Taiwan – China. Acesso em 01/05/2017. Disponível em <http://www.sciencedirect.com/science/article/pii/S0378720607000699>.

DANESE, P. Towards a contingency theory of collaborative planning initiatives in supply Networks. International Journal of Production Research. Vol. 49 No. 4, pp. 1081-1103. (2011) Vicenza – Itália. Acesso em 22/04/2017. Disponível em <http://www.tandfonline.com/doi/abs/10.1080/00207540903555510> .

DANESE, P.; ROMANO, P.; VINELLI, A. Managing business processes across supply networks: the role of coordination mechanisms. Journal of Purchasing and Supply Management. Vol. 10 Nos 4-5, pp. 165-177. (2004) Vicenza – Itália. Acesso em 27/04/2017. Disponível em <http://www.sciencedirect.com/science/article/pii/S1478409205000051>.

DOIRON, M. CPFR: myths and realities. ECR Journal. 4 (1), 51–54. (2004) Portland – Estados Unidos. Acesso em 03/05/2017. Disponível em <http://ecr-all.org/files/cpfr-myths-and-realities.pdf>.

DU, X.F.; LEUNG, S.C.H.; ZHANG, J.L.; LAI, K.K. Procurement of agricultural products using the CPFR approach. Supply Chain Management: An International Journal. Vol. 14 No. 4, pp. 253-258. (2009) Hong Kong – China. Acesso em 01/05/2017. Disponível em <http://www.emeraldinsight.com/doi/full/10.1108/13598540910970081>.

EKSOZ, C.; MANSOURI, A; BOURLAKIS, M. Collaborative forecasting in the food supply chain: a conceptual framework. International Journal of Production Economics. Vol. 158, pp. 120-135. (2014) Londres – Reino Unido. Acesso em 05/05/2017. Disponível em <http://www.sciencedirect.com/science/article/pii/S0925527314002485>.

HOLLMANN, R. L.; SCAVARDA, L. F.; THOMÉ, A. M. T.Collaborative planning, forecasting and replenishment: a literature review. International Journal of Productivity and Performance Management. Vol. 64 Issue: 7, pp.971-993. (2015) Rio de Janeiro – Brasil. Acesso em 19/04/2017. Disponível em <http://www.emeraldinsight.com/doi/full/10.1108/IJPPM-03-2014-0039>.

IRANI, Z.; KAMAL, M. M. Intelligent systems research in the construction industry. Expert Systems with Applications. Vol. 41 No. 4, pp. 934-950. (2014) Middlesex – Reino Unido. Acesso em 27/04/2017. Disponível em <http://www.sciencedirect.com/science/article/pii/S0957417413004569>.

KUMAR, G.; BANERJEE, R.H. Collaboration in supply chain: an assessment of hierarchical model using partial least squares (PLS). International Journal of Productivity and Performance Management, Vol. 61 No. 8, pp. 897-918. (2012) Kharagpur – Índia. Acesso em 26/04/2017. Disponível em <http://www.emeraldinsight.com/doi/pdfplus/10.1108/17410401211277147>

PANAIHFAR, F.; HEAVEY, C. Developing retailer selection factors for collaborative planning, forecasting and replenishment. Industrial Management & Data Systems, Vol. 115 ISS 7 pp. 1292 – 1324. (2015) Dublin – Irlanda. Acesso em 26/04/2017. Disponível em <http://www.emeraldinsight.com/doi/pdfplus/10.1108/IMDS-01-2015-0009>

RAMANATHAN, U. Performance of supply chain collaboration − a simulation study. Expert Systems with Applications. Vol. 41 No. 1, pp. 210-220. (2014) Bedfordshire – Reino Unido. Acesso em 29/04/2017. Disponível em <http://www.sciencedirect.com/science/article/pii/S0957417413004995>.

SARI, K. On the benefits of CPFR and VMI: a comparative simulation study. International Journal of Production Economics. Vol. 113 No. 2, pp. 575-586. (2008) Istanbul – Turquia. Acesso em 01/05/2017. Acesso em <http://www.sciencedirect.com/science/article/pii/S0925527308000339>.

SHERMAN, R.J. Collaborative planning, forecasting and replenishment (CPFR): realizing the promise of efficient consumer response through collaborative technology. Journal of Marketing Theory and Pratice. Vol. 6 No 4, pp. 6-9. (1998). Acesso em 01/05/2017. Disponível em <http://www.tandfonline.com/doi/abs/10.1080/10696679.1998.11501806>.

SHU, T.; CHEN, S.; XIE, C.; WANG, S.; LAI, K.K. AVE-CPFR working chains on the basis of selection model of collaborative credit-granting guarantee approaches. International Journal of Information Technology & Decision Making. Vol. 9 No. 2, pp. 301-325. (2010) Hunan – China. Acesso em 01/05/2017. Disponível em <http://www.worldscientific.com/doi/abs/10.1142/S021962201000383X>.

SUNDRAM, V.P.K.; IBRAHIM, A.R.; GOVINDARAJU, V.G.R. Supply chain management practices in the electronics industry in Malaysia: Consequences for supply chain performance. Benchmarking: An International Journal. Vol. 18 No. 6 pp. 834-855. (2011) Selangor – Malásia. Acesso em 25/04/2017. Disponível em <http://www.emeraldinsight.com/doi/pdfplus/10.1108/14635771111180725>.

WHIPPLE, J. M.; RUSSEL, D. Building supply chain collaboration: a typology of collaborative approaches. The International Journal of Logistics Management. Vol. 18 Iss 2 pp. 174 – 196. (2007) Pennsylvania – Estados Unidos. Acesso em 20/03/2017. Disponível em <http://www.emeraldinsight.com/doi/full/10.1108/09574090710816922>.

YAO, Y.; KOHLI, R.; SHERER, S.A.; CEDERLUND, J. Learning curves in collaborative planning, forecasting, and replenishment (CPFR) information systems: an empirical analysis form a mobile phone manufacturer. Journal of Operations Management. Vol. 31 No. 6, pp. 285-297. (2013) Bethlehem – Estados Unidos. Acesso em 18/04/2017. Disponível em <http://www.sciencedirect.com/science/article/pii/S0272696313000545>.

¹Doutorando em Administração – UnP

FPB – Faculdade Internacional da Paraíba

²Doutora em Economia Aplicada

FPB – Faculdade Internacional da Paraíba

³Mestre em Economia

FPB – Faculdade Internacional da Paraíba

4Mestre em Engenharia de Produção – UFPB

FPB – Faculdade Internacional da Paraíba

5Mestranda em Educação – IFPB

FPB – Faculdade Internacional da Paraíba

6Previsão e Reabastecimento Colaborativo

7DEMATEL Fuzzy – Segundo Panaihnfar e Heavey (2015) trata-se deu uma representação visual que pode ser usada para representar uma estrutura ou um modelo que mostra a relação causa/efeito dos critérios.

8SKU (Stock Keeping Unit) – Unidade de manutenção de estoque