APPLICATION OF THE LEAN SIX SIGMA METHODOLOGY TO INCREASE THE ASSERTIVENESS OF THE BILLING SCHEDULE OF AN INDUSTRY IN THE AGRICULTURAL FERTILIZER SEGMENT

REGISTRO DOI: 10.5281/zenodo.7983084

Caio Amaral Buratto;

Catharine Gabriel da Silva Queiroz; Daniel Costa;

Izabela Alves dos Santos;

Tainara Pereira de Souza Dias;

Orientador: Fernando Mori.

RESUMO

A busca por melhorias no nível de serviços e ofertas de produtos que devem contemplar um mercado cada vez mais exigente e competitivo, estimula as empresas a buscar aplicar ferramentas da engenharia da qualidade para aprimorar seus processos a fim de atender seus clientes finais com maestria. Está avanço pode melhorar a qualidade do produto e serviço prestado a partir da identificação e solução das não conformidade localizadas no processo, dessa maneira, impede os desperdícios e faz com que o processo seja mais capaz de atender as expectativas do cliente final. A empresa é uma grande organização com operação em vários países e setores e com atuação no agronegócio, e apresentava deficiência na assertividade do faturamento de uma determinada unidade fabril. O objetivo deste estudo de caso é utilizar a aplicação do método DMAIC Define (definir), Measure (medir), Analyze (analisar), Improve (aperfeiçoar) e Control (controlar), juntamente com o suporte da ferramenta SIPOC e Diagrama de Ishikawa, para assim aumentar o nível de assertividade de faturamento. Foi executado um estudo de caso a partir da identificação do problema e seus impactos na empresa e em seguida, realizado um plano de ação de melhoria no processo de faturamento. De modo que foi possível a empresa alcançar resultados positivos com a implementação da melhoria.

Palavras – chaves: Assertividade faturamento, DMAIC, Lean Six Sigma, Melhoria

ABSTRACT

The search for improvements in the level of services and product offerings, which should cater to an increasingly demanding and competitive market, encourages companies to apply tools from the field of quality engineering to enhance their processes in order to serve their end customers with excellence. This advancement can improve the quality of the product and service provided by identifying and resolving non-conformities within the process, thereby preventing waste and making the process more capable of meeting the expectations of the end customer. The company is a large organization with operations in various countries and sectors, and it is active in the agribusiness industry. It was experiencing deficiencies in the accuracy of invoicing at a specific manufacturing unit. The objective of this case study is to apply the DMAIC method—Define, Measure, Analyze, Improve, and Control—along with the support of the SIPOC tool and Ishikawa Diagram, in order to increase the invoicing accuracy level. A case study was conducted starting from the identification of the problem and its impacts on the company, followed by the implementation of an action plan to improve the invoicing process. As a result, the company was able to achieve positive outcomes through the implementation of this improvement

Keywords: Invoicing assertiveness, DMAIC, Lean Six Sigma, Improvement

1. INTRODUÇÃO

Este artigo apresenta um estudo de caso realizado em uma empresa multinacional do ramo de fertilizantes agrícolas que buscou aprimorar sua programação de faturamento por meio da metodologia Lean Six Sigma. O objetivo principal foi alcançar um nível de serviço superior a 90%, melhorando a precisão da programação de expedição em uma de suas plantas, a fim de aprimorar a operação fabril e elevar a satisfação do cliente.

A empresa em questão é uma grande organização com operações em diversos países e setores, atuando no agronegócio. A implementação do Lean Six Sigma na área de faturamento é vista como uma estratégia para melhorar a eficiência operacional, elevar a qualidade do serviço ao cliente e aumentar a competitividade no mercado global.

Neste estudo de caso, serão analisados os desafios enfrentados pela empresa ao implementar a metodologia Lean Six Sigma, os métodos utilizados para superar tais desafios e os resultados obtidos após a conclusão do projeto.

A integração do Lean e do Six Sigma se mostra poderosa, uma vez que suas ferramentas e técnicas complementares promovem uma sinergia na eliminação de desperdícios e redução da variabilidade dos processos

Considerando os benefícios obtidos com a aplicação dessa metodologia, o estudo foi estruturado para analisar a operação no período de janeiro de 2022 a setembro de 2022. A fase inicial do estudo, denominada “Definir”, teve como base o objetivo final almejado. Neste caso, o objetivo consistiu em aprimorar a precisão do faturamento em uma unidade fabril específica. No início do estudo, foi identificado um desvio médio de 42,8% entre o faturamento realizado e a programação de expedição da unidade, o que resultava em atrasos nos processos logísticos e de expedição.

A meta estabelecida foi alcançar um nível de serviço superior a 90%, o que traria benefícios como: melhor atendimento ao cliente, programação de carregamento mais precisa e maior eficiência nas contratações de transporte.

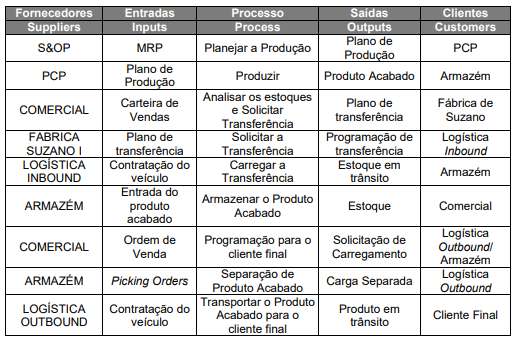

Durante a fase “Definir” do DMAIC, o projeto utilizou a ferramenta SIPOC. Essa ferramenta tem como objetivo fornecer uma visão geral do processo, identificando suas etapas, entradas e saídas, atividades-chave, controles e requisitos dos clientes. Essa análise detalhada permitiu compreender o processo de faturamento, identificar os setores envolvidos e as entregas que faziam parte da operação. Isso contribuiu para a definição do escopo do projeto, especificando o processo de faturamento a ser aprimorado e estabelecendo premissas.

Além disso, a aplicação do SIPOC auxiliou na compreensão do funcionamento do processo, identificando fornecedores, entradas, processo, saídas e clientes. Essa visão holística permitiu a identificação de gargalos e oportunidades de melhoria.

Na próxima etapa do estudo, denominada “Medir”, foram definidos os indicadores-chave de desempenho (KPIs) para avaliar a eficiência do processo de faturamento. Os KPIs selecionados foram taxa de acurácia do faturamento, taxa de atendimento ao cliente e prazo médio de entrega.

Com os KPIs definidos, foram coletados dados históricos do processo de faturamento, permitindo a análise e a comparação dos resultados antes e depois da implementação do Lean Six Sigma. Essa análise quantitativa foi essencial para avaliar o impacto das melhorias implementadas.

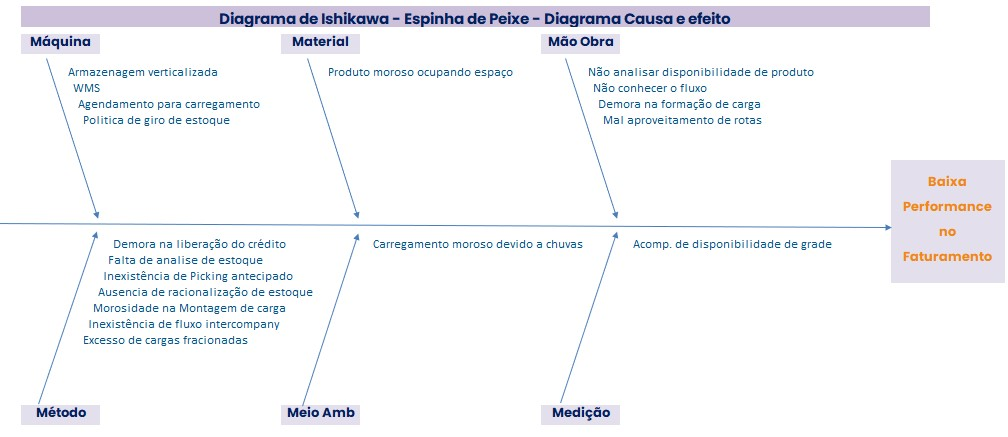

A fase “Analisar” teve como objetivo identificar as causas raiz dos problemas identificados no processo de faturamento. Foram utilizadas ferramentas como diagrama de Pareto, diagrama de causa e efeito (espinha de peixe) e análise de dados estatísticos para identificar as principais fontes de variação e ineficiências no processo.

Com as causas raiz identificadas, a equipe de projeto pôde avançar para a fase “Melhorar”. Nessa etapa, foram propostas soluções e estratégias para reduzir as ineficiências identificadas, como a padronização de processos, a melhoria da comunicação entre os setores envolvidos e a implementação de sistemas de controle e monitoramento mais eficientes.

Após a implementação das melhorias propostas, a equipe passou para a fase final do ciclo DMAIC, “Controlar”. Nessa etapa, foram estabelecidos mecanismos de controle e monitoramento para garantir a sustentabilidade das melhorias implementadas. Foram criados planos de ação, definição de responsabilidades e ações corretivas, além da implementação de sistemas de feedback e acompanhamento contínuo dos indicadores de desempenho.

O estudo de caso apresentado demonstra como a implementação da metodologia Lean Six Sigma pode ser efetiva na melhoria da precisão do faturamento em uma empresa. Por meio da análise detalhada do processo, identificação de causas raiz e implementação de melhorias estratégicas, foi possível obter resultados significativos, como a redução do desvio médio e o aumento na satisfação do cliente.

A aplicação do Lean Six Sigma não apenas aprimorou a eficiência operacional e a qualidade do serviço, mas também fortaleceu a posição competitiva da empresa no mercado global. A implementação bem-sucedida dessa metodologia requer o comprometimento de toda a equipe envolvida, a análise sistemática do processo e a adoção de abordagens baseadas em dados para identificar e resolver problemas.

2. PROBLEMA

De acordo com a metodologia Lean Six Sigma as empresas sempre devem buscar a melhoria contínua de seus processos, buscando a redução de desperdício para que seja possível alcançar um melhor desempenho e consequentemente um melhor atendimento ao cliente. Se aplicada corretamente a organização pode ter um ganho de tempo, melhoria de custos, aumento da qualidade do serviço prestado e consequentemente maior assertividade dos processos da empresa.

Para os gestores de uma empresa é muito importante a previsão de faturamento pois com essa informação pode-se ter um panorama geral dos resultados, como por exemplo os andamentos das vendas, as entregas dos produtos, se há estoque, entre outros. Levando em conta essas informações uma maior assertividade se torna um ponto muito importante a ser estudado visando a melhoria de resultados.

O presente estudo de caso se desenvolve em uma empresa do ramo de fertilizantes, a escolha se deu em função de um problema que estavam enfrentando sobre a assertividade no faturamento.

3. JUSTIFICATIVA

O DMAIC com o suporte de ferramentas complementares é uma ferramenta de trabalho bastante utilizada em projetos Six Sigma por diferentes empresas. São diversos os casos de sucesso de utilização da ferramenta dentro de grandes companhias e com isso demonstra a importância e o porquê de sua utilização dentro deste estudo. Com o objetivo de garantir o crescimento exponencial da empresa, realizar um projeto que aumenta a assertividade do faturamento faz com que torne a empresa mais competitiva diante da concorrência, definiu-se como estratégia a utilização da metodologia DMAIC para a melhoria no processo interno de faturamento. Em função dos dados apresentados, o estudo justifica que através da correta utilização da ferramenta DMAIC em conjunto com outros métodos como SIPOC e Diagrama de Ishikawa é possível melhorar o processo de faturamento da companhia.

4. OBJETIVOS

4.1. Geral

Estudo e aplicação da metodologia DMAIC em uma das plantas de uma empresa multinacional no ramo de fertilizantes, tendo como base o modelo de gestão Lean Six Sigma.

4.2. Específico

Identificar as principais causas da falta de assertividade do faturamento da empresa, utilizando as ferramentas necessárias para encontrar as falhas e buscar soluções para melhoria do processo, tendo como objetivo um nível de serviço acima de 90% melhorando assim a programação do faturamento.

5. REVISÃO BIBLIOGRAFICA

A compreensão da melhoria contínua, também conhecida como CI (Continuous Improvement), está intrinsecamente ligada à combinação de recursos, metodologias e análise de indicadores que visam proporcionar percepção de valor aos consumidores. Conforme descrito por Deming (1982), citado por Omotayo, Kulatunga e Awuzie (2022), a melhoria contínua consiste em um constante aprimoramento do ciclo de produção e prestação de serviços. A necessidade de acompanhar e aprimorar os processos produtivos, serviços ou produtos surge da busca incessante por agregar valor ao cliente final.

Segundo Chang (2005), citado por Omotayo, Kulatunga e Awuzie (2022), o objetivo da melhoria contínua é compreender as demandas dos clientes, identificar suas solicitações, medir o sucesso e continuar atendendo às suas necessidades, a fim de identificar áreas em que melhorias podem ser aplicadas. O processo de melhoria busca sistematicamente identificar oportunidades ao longo da cadeia de processos, buscando gerar progresso contínuo e acompanhar as expectativas do mercado, que estão em constante crescimento ao longo do tempo.

Nesse sentido, a melhoria contínua assume um papel fundamental na busca por excelência operacional e satisfação do cliente. Através da implementação de práticas e metodologias eficazes, as organizações podem alcançar melhorias graduais e contínuas em seus processos, produtos e serviços, visando sempre atender e superar as expectativas dos clientes. Ao adotar uma abordagem de melhoria contínua, as empresas são capazes de se adaptar às mudanças do mercado, identificar e corrigir falhas, maximizar a eficiência e, consequentemente, aumentar a competitividade e o sucesso a longo prazo.

Assim, a melhoria contínua se torna um princípio fundamental para organizações que desejam se manter relevantes e alcançar a excelência em um ambiente empresarial dinâmico e competitivo. Através da busca constante por aprimoramentos e inovações, as empresas podem garantir sua capacidade de atender às necessidades e expectativas dos clientes, promovendo o crescimento sustentável e o alcance de resultados consistentes ao longo do tempo.

A implementação da melhoria contínua requer um comprometimento organizacional e uma cultura que valorize a inovação e a busca constante por aprimoramento. Para isso, é essencial estabelecer uma mentalidade de aprendizado contínuo em todos os níveis da empresa, incentivando a participação ativa dos colaboradores e promovendo um ambiente propício à criatividade e ao compartilhamento de ideias.

Além disso, a melhoria contínua se beneficia do uso de ferramentas e metodologias específicas, como o DMAIC (Define, Measure, Analyze, Improve, Control), que é um processo estruturado amplamente utilizado para a solução de problemas e a implementação de melhorias. O DMAIC proporciona uma abordagem sistemática, baseada em dados e fatos, para identificar as causas-raiz dos problemas, desenvolver soluções eficazes e monitorar os resultados ao longo do tempo.

Em resumo, a melhoria contínua é um processo dinâmico e interativo que requer um compromisso constante com a excelência e a adaptação às mudanças. Ao adotar uma abordagem sistemática, envolver as partes interessadas relevantes e utilizar ferramentas eficazes, as organizações podem alcançar níveis cada vez mais altos de desempenho, qualidade e satisfação do cliente. A melhoria contínua não é apenas um objetivo a ser alcançado, mas um caminho contínuo para o crescimento e sucesso sustentável.

5.1 HISTÓRIA DO LEAN SIX SIGMA

“A busca pela eficiência e qualidade tem sido uma preocupação constante para organizações em todo o mundo.” (Smith, 2010). No ambiente empresarial atual, as empresas enfrentam uma concorrência acirrada e a necessidade de maximizar seus recursos para obter resultados superiores. Nesse contexto, metodologias de melhoria contínua têm desempenhado um papel crucial. Uma dessas metodologias é o Lean Six Sigma, que combina os princípios do Lean Manufacturing e do Six Sigma para impulsionar a excelência operacional.

A metodologia Lean Manufacturing também conhecido como sistema Toyota de produção teve início com a Toyota Motor Company por volta do ano de 1950. O surgimento veio devido a necessidade de buscar diferencial no processo de produção em massa que foi disseminado.

A finalidade do conceito era alcançar uma produção de diferentes modelos de veículos e em pequenas quantidades, uma ideia que estava indo no sentido contrário ao praticado pela linha de produção americana que sempre buscou um alto volume de fabricação com um preço competitivo no mercado.

Com base nesse pensamento, Taiichi Ohno direcionou seus esforços para eliminar e identificar os desperdícios existentes dentro do processo. Os desperdícios podem ser encontrados de diferentes formas e a exclusão destes permite maior qualidade nos produtos, redução de custo e mais eficiência na entrega do produto ao cliente. E como citado por Cristina Werkema (2011, P. 2) “Por representar uma forma de produzir cada vez mais com cada vez menos, foi denominado produção enxuta (Lean Production ou Lean Manufacturing) por James P. Womack e Daniel T. Jones, em seu livro “A Máquina que Mudou o Mundo”.

“A convergência entre o Lean Manufacturing e o Six Sigma ocorreu no final da década de 1990, quando algumas empresas perceberam que as abordagens complementares poderiam trazer benefícios ainda maiores quando combinadas.” (Gonzalez, 2012). O Lean Six Sigma emergiu como uma metodologia integrada, aproveitando as ferramentas e técnicas de ambas as disciplinas. Essa abordagem híbrida permitiu que as empresas não apenas reduzissem a variabilidade e melhorassem a qualidade, mas também eliminassem desperdícios, aumentassem a eficiência e melhorassem a satisfação do cliente.

Inicialmente adotado em empresas de manufatura, o Lean Six Sigma expandiu seu alcance para áreas como serviços, saúde, finanças e governo. Além disso, a metodologia tem se adaptado às mudanças tecnológicas, como a aplicação de ferramentas analíticas avançadas e a incorporação de conceitos de automação e inteligência artificial. Ao aplicar uma abordagem sistemática de melhoria contínua, as empresas conseguem reduzir custos, aumentar a produtividade, melhorar a qualidade dos produtos e serviços, além de proporcionar uma melhor experiência ao cliente. Além disso, o Lean Six Sigma promove uma cultura organizacional orientada para a excelência, incentivando a participação de todos os níveis hierárquicos e a tomada de decisões baseada em dados.

5.2 DMAIC CONCEITOS E FASES

O DMAIC é metodologia utilizada no Lean Six Sigma e funciona a partir de dados coletados onde se tem como meta a melhoria de um processo, produto ou serviço (WERKEMA, Cristina, 2012). Além disso é utilizada como uma forma de redução de custo e risco nos processos em que são aplicados. A ferramenta DMAIC possui 5 etapas, são elas:

1ª Fase – Definir (D)

Nesta etapa ocorre a identificação do problema e se começa a traçar a meta de melhoria para a organização. 2ª Fase – Medir (M)

Fase de levantamento de dados confiáveis para que se possa iniciar um esboço de plano de ação para atingir a meta estipulada.

3ª Fase – Analisar (A)

Etapa onde se faz o levantamento de causas raízes do problema em questão, com isso fica claro os pontos que podem estar impactando o processo, a partir das informações identificadas são selecionados os pontos que mais afetam o processo.

4ª Fase – Melhorar (I)

Fase de elencar as possíveis soluções, definição de métodos e a criação de um plano de ação com a opções escolhidas pela equipe. Esta etapa é importante que as opções de soluções não criem problemas para a organização.

5ª Fase – Controlar (C).

A última parte é a fase em que se criam ferramentas para o controle da ações criadas, necessário que seja feita uma padronização deste processo.

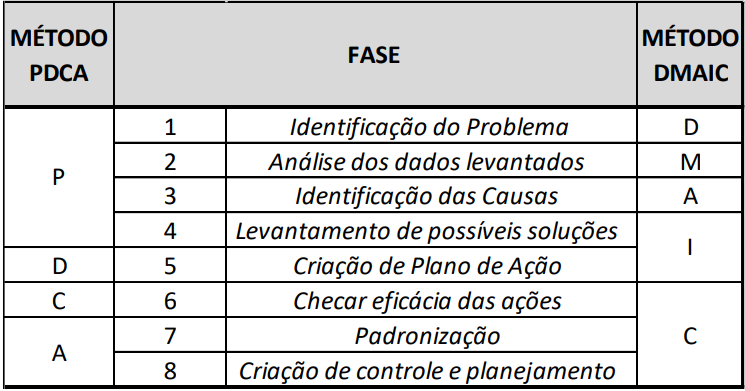

A ferramenta é uma forma de melhoria contínua que se assemelha muito ao ciclo PDCA, de forma que podemos fazer a seguinte comparação entre as ferramentas:

Figura 1 – Tabela PDCA

Fonte: WERKEMA, Cristina, 2012

O DMAIC é utilizado em processos e produtos já existentes onde precisam de ajustes para se adequar as necessidades expostas pelos consumidores, alinhada a isto a metodologia será aplicada visando também a redução de custos, despesas e riscos (Kalsvik, 2016).

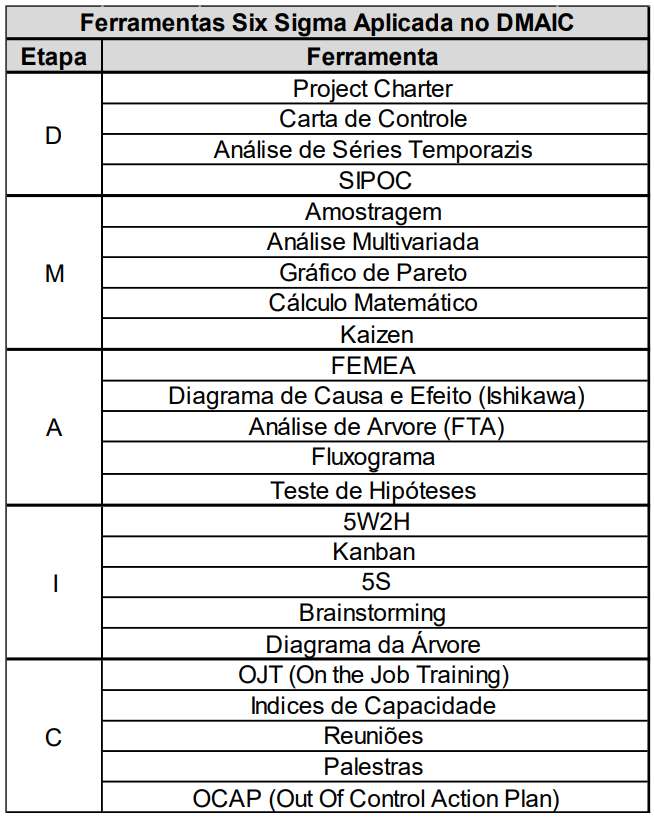

Para que o DMAIC de resultado é importantíssimo que os dados utilizados e a metas estipuladas sejam bem claras e definidas e todas as etapas devem ser seguidas para que surja efeito no processo em questão. Dentro de cada fase há inúmeras ferramentas que auxiliam na busca pelos resultados esperados (LINDERMAN et al, 2003).

Abaixo seguem algumas ferramentas que podem ser utilizadas em processos que utilizem a metodologia:

Figura 2 – Tabela DMAIC

Fonte: WERKEMA, Cristina, 2012 (Adaptado)

5.3 DMAIC – DEFINIÇÃO

Esta é a primeira etapa do processo DMAIC, no qual se inicia o estudo e define-se o objetivo a ser alcançado. É essencial que a organização seja capaz de identificar qual resultado não está em conformidade com a meta estabelecida e como isso afeta os resultados da empresa (WERKEMA, Cristina, 2012).

Ao definir a meta, é necessário levar em consideração o objetivo gerencial, estabelecendo um valor a ser alcançado dentro de um determinado prazo (Campos, 2012). Para registrar essas informações, existem várias ferramentas disponíveis, sendo uma delas o Project Charter. Trata-se de um documento que registra os objetivos dos diferentes setores da organização, além de deixar claras as missões de cada equipe, prioridades e também serve como um plano orientador para que as equipes sigam (WERKEMA, Cristina, 2012). Outra ferramenta útil nesta fase é o SIPOC (Suppliers, Inputs, Process, Outputs e Customers). Essa ferramenta permite visualizar os processos envolvidos no estudo em questão (ARRUDA; PIERRE, 2016). O SIPOC identifica os fornecedores de insumos, os inputs necessários, o processo em si, os outputs gerados e os clientes envolvidos, fornecendo uma compreensão abrangente do contexto em que o objetivo está inserido.

Dessa forma, por meio da definição clara do objetivo e do uso de ferramentas como o Project Charter e o SIPOC, a etapa de Definição do DMAIC proporciona um entendimento completo do problema a ser abordado e cria uma base sólida para as etapas subsequentes do processo de melhoria contínua.

5.4 DMAIC – MEDIÇÃO

A medição tem a finalidade de verificar como está o andamento dos processos afim de observar certos problemas.

Nesta etapa é avaliado tanto o desempenho do processo, quanto análise quantitativa, qualitativa, onde são levantados todos os dados e informações pertinentes para ter uma análise robusta e completa, além de fazer o levantamento de todas as falhas e causas dos problemas.

Dentro da análise quantitativa é investigada a causa raiz do problema através da percepção e entendimento do processo em todo seu fluxo, mapeando todas as informações em sua extensão.

Já na análise quantitativa são coletados dados, para que se possa tangibilizar as informações através de números, afim de analisar comportamentos e tendências estatísticas.

De qualquer forma, não importa qual seja o meio, as duas maneiras devem chegar ao mesmo fim, a identificação dos problemas mais significativos, e como menciona Faria e Silva, Glauco Gxeo de (2021) é de suma importância a absorção e a prática do conhecimento para que sejam realizadas melhorias, gestão dos processos e acompanhamento das ações.

No entanto, é necessário que que se foque em dados relevantes para que se possa obter o melhor resultado possível, onde nessa fase é necessário ter o processo detalhado, baseline e o nível Six Sigma. Além disso, diversas ferramentas podem ser utilizadas no DMAIC, como Matriz Causa e Efeito, Mapa de Processo, Estatística descritiva, Diagrama de Ishikawa, Matriz Esforço x Impacto, Pareto, Histograma, etc. Estas ferramentas de análise de dados envolvem a criação de gráficos e tabelas que são utilizadas para se ter uma representação visual dos dados, afim de se ter uma melhor interpretação e consolidação de cenários.

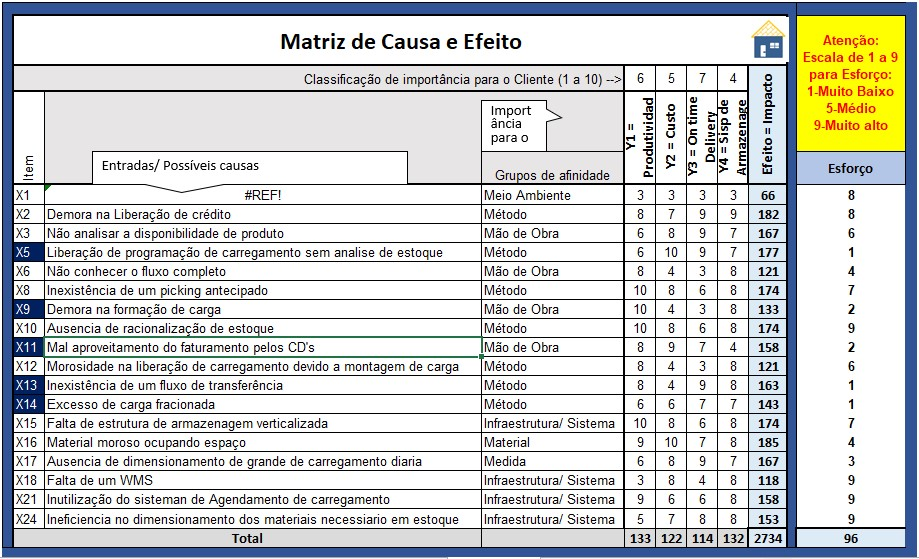

5.4.1 MATRIZ CAUSA E EFEITO

A Matriz de Causa e Efeito é utilizada para verificar qual é a causa raiz do problema e seus impactos, essa ferramenta é capaz de diminuir através de estratégias os efeitos do inconveniente, visto que se saberá o motivo da ineficiência e é possível atuar sobre ela.Esta ferramenta possui uma capacidade muito analítica na resolução dos problemas, porém, para que se tenha um resultado esperado é necessário que se defina com exatidão as variáveis relevantes que sejam possíveis causadores dos problemas. Sendo que na Matriz de Causa e Efeito além da definição e identificação, também utilizamos a priorização., além disso também é muito utilizada com a ferramenta Matriz de Esforço e Impacto.

Na Matriz de Causa e Efeito são incluídos tanto as causas, quanto os que desejam solucionar e parametrizá-los. Sendo de 1 a 10 em grau de importância para os efeitos e de 0 a 10 as causas por relação com o efeito. Após isso é necessário calcular a soma dos produtos em cada linha e podemos verificar as causas que podemos dar prioridade de acordo com o valor total apresentado.

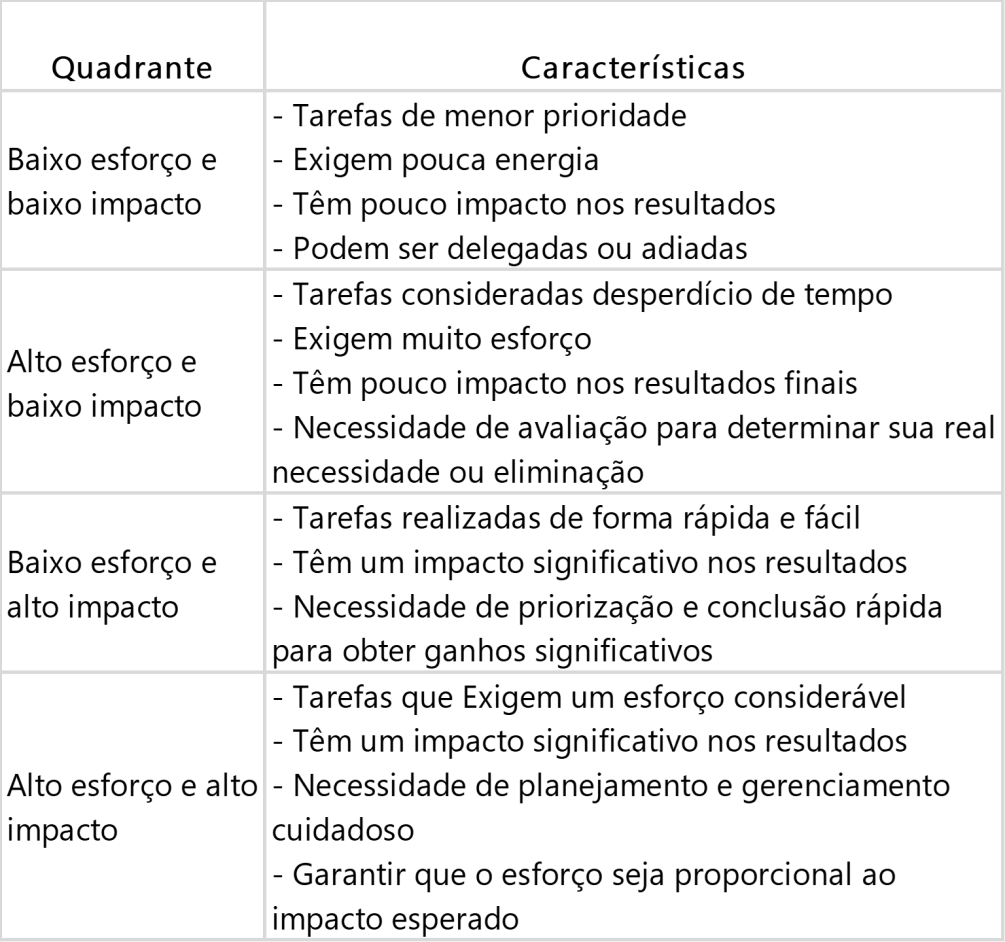

5.5 MATRIZ DE ESFORÇO E IMPACTO

A Matriz de Esforço x Impacto é utilizada para verificar quais tarefas devem ser priorizadas, utilizando justamente da correlação entre elas para analisar o impacto gerado versus o trabalho efetuado e conseguir endereçar as ações que terão maiores resultados. Por isso é muito empregada no Lean Six Sigma, justamente pela correlação do tempo de planejamento e execução das ações, de maneira simples e direta.

A Matriz é composta por dois eixos, sendo que o eixo Y é representado pelo impacto das ações, já o eixo x considera a energia e recursos empregados na resolução. Além disso possuem quatro quadrantes, que separam execuções rápidas, demoradas, com alto e baixo impacto, sendo que o quadrante IV é o mais desgastante por ter baixo impacto e alto esforço. Na tabela abaixo podemos acompanhar quais são as funções de cada um dos quadrantes:

Tabela 1 – Quadrantes Matriz De Esforço E Impacto

Fonte 1: Autoria própria

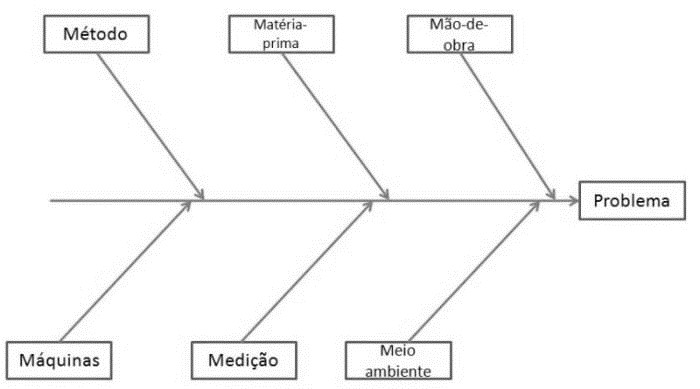

5.5.1 DIAGRAMA DE CAUSA E EFEITO

O Diagrama de Causa e Efeito, também conhecido como Ishikawa e Espinha de Peixe por conta do seu formato, é utilizado para identificar possíveis causas de um problema pondo ideias em categorias, sendo muito utilizado como aliado do Brainstorming. Sendo que além da sua utilidade como ferramenta de qualidade atuando na identificação de problemas, também pode ser utilizada em projetos de desenvolvimentos de produto, identificar gargalos e fraquezas.

Visualmente a “cabeça do peixe” é identificada como o problema central que deve ser solucionado e as “espinhas do peixe” são utilizadas para inserir hipóteses para identificação da causa raiz do problema, essas hipóteses são agrupadas em categorias para melhor organização, assim como demonstrado na imagem abaixo. Na figura abaixo, fica exemplificado qual a estrutura de uma Ishikawa.

Figura 3 – Diagrama de Ishikawa

Fonte 2: https://www.gp4us.com.br/diagrama-de-causa-e-efeito/

5.6 DMAIC – ANÁLISE

Na fase de análise é analisado todos os dados obtidos na etapa de medição, a fim de ter clareza da situação real do processo, em que verificasse a possibilidades da causa raiz dos problemas considerados críticos sendo comprovada esta tese através de gráficos, análise estatística ou de risco. Além disso, devesse identificar a melhor metodologia para resolução do problema gerando oportunidades de melhoria.

Dentro desta fase, podemos utilizar algumas ferramentas, como Diagrama de Dispersão, Análise de Modos de Falhas e seus Efeitos, Testes de Hipóteses, Regressão Linear. São recolhidos dados a serem utilizados por uma ferramenta estatística afim de analisá-los e verificarem se a princípio os dados têm alguma correlação entre si e interpretá-los para identificar como estão ligados, além da possibilidade de construir diferentes cenários.

5.6.1 CAPABILIDADE DO PROCESSO

A Capabilidade do Processo é um conjunto de indicadores, ou KPI’s, que é utilizado para medir e acompanhar o desempenho dos processos, em que este acompanhamento serve tanto para melhoria, implementação, quanto para garantir a linearidade do nível desejado e que não haja ruptura dos processos.

Este processo de capabilidade é de suma importância para garantir que haja total controle de qualidade dos processos, avaliar se existe algum tipo de inconsistência, problemas a serem corrigidos e até mesmo evitá-los, pois, como menciona Drucker, Peter (2001), o desempenho precisa ser medido e continuamente melhorado.

A capabilidade de processo, também conhecida como índice de capabilidade, é uma medida estatística que avalia a habilidade de um processo em atender às especificações de qualidade estabelecidas. Ela é amplamente utilizada na área da qualidade para determinar se um processo é capaz de produzir produtos ou serviços dentro dos limites de tolerância definidos.

O índice de capabilidade Cpk é uma medida comumente empregada para avaliar a capabilidade de processo. A fórmula para calcular o Cpk é a seguinte:

Cpk = min((Média – LSE) / (3 x Desvio Padrão), (LSE – Média) / (3 x Desvio Padrão))

Onde:

Média é a média do processo.

LSE (Lower Specification Limit) é o limite de especificação inferior, que é o valor mínimo permitido para atender às especificações de qualidade.

Desvio Padrão é uma medida de dispersão dos dados do processo.

5.7 DMAIC – MELHORIA

Após a identificação do problema, precisa-se buscar soluções potenciais que atinjam os objetivos e as metas impostas. Para isso, utilizamos a 4° etapa do DMAIC: Improve (ou melhorar).

Um plano de ação robusto integrado com uma boa equipe e uma análise correta dos dados trará sucesso nesta fase e na seguinte já que todos acompanharam bem os processos (EDILBERTO, 2022)

Para cada problema encontrado, temos uma causa raiz e é nela que se deve agir. Desta forma, busca-se o melhor plano de ação para cada uma verificando seus prós e contras. Algumas das ferramentas que auxiliam nessa etapa, são:

- Brainstorming: através dele conseguimos identificar as possíveis soluções;

- FMEA: usado após o brainstorming para buscar a melhor solução que atinja nossa meta e minimize os riscos;

- Simulação: onde são realizados os testes pilotos;

- 5W2H: serve para elaborar um plano que ajude a implementar as melhorias em larga escala.

5.8 DMAIC – CONTROLE

Para fecharmos este método, temos a etapa de controlar. Através dela, criamos mecanismos de acompanhamento dos resultados obtidos para que esses sejam positivos e constantes, logo também auxilia para que não haja retrocesso que traga um desempenho inferior ou insatisfatório.

Cada caso deve-se tomar uma medida de monitoramento diferente, logo é necessário avaliar se este acompanhamento será definitivo ou temporário (EDILBERTO, 2022).

Das ferramentas que podemos utilizar neste processo, podemos citar: cartas de controle e gerenciamento visual.

Esta etapa é importante também para buscarmos a melhoria contínua dos procedimentos, por isso é necessário que haja uma padronização das ações que geraram resultados positivos.

6. METODOLOGIA

6.1. DEFINIÇÃO DO ESTUDO DE CASO

Nesta subseção, é apresentada a seleção da empresa de fertilizantes agrícolas como caso de estudo. São discutidos os critérios de seleção, incluindo a disponibilidade de dados de programação de carregamento e faturamento, a relevância do problema e a colaboração da empresa na pesquisa.

6.2. COLETA DE DADOS

A coleta de dados foi realizada no período de janeiro/2022 a setembro/2022. Foram coletados dados de programação de carregamento, incluindo datas e quantidade de pedidos, bem como dados de faturamento, incluindo informações de clientes, produtos e valores. Os dados foram obtidos por meio de registros internos da empresa e armazenados em um banco de dados seguro.

6.3. APLICAÇÃO DO LEAN SIX SIGMA

A metodologia Lean Six Sigma foi aplicada no estudo de caso seguindo a estrutura DMAIC. A fase Definir incluiu a identificação do problema específico de programação de carregamento e faturamento a ser abordado. A fase Medir envolveu a coleta e análise dos dados disponíveis. Na fase Analisar, foram identificados os principais desperdícios e gargalos no processo atual. Na fase Melhorar, foram propostas soluções e implementadas mudanças para otimizar o processo. Por fim, na fase Controlar, foram estabelecidos indicadores de desempenho e implementados mecanismos de controle para sustentar as melhorias alcançadas.

7. ESTUDO DE CASO

Este estudo de caso foi aplicado a empresa multinacional no ramo de fertilizante agrícola que busca melhorar sua programação de faturamento por meio da metodologia Lean Six Sigma. O objetivo é alcançar um nível de serviço acima de 90%, melhorando a assertividade da programação de expedição em uma das plantas da companhia, aumentando a precisão da programação e melhorando a operação da unidade fabril e por fim progredindo na satisfação do cliente. A empresa em questão é uma grande organização com operações em vários países e setores e com atuação no agronegócio. A implementação do Lean Six Sigma na área de faturamento é vista como uma maneira de melhorar a eficiência operacional, aumentar a qualidade do serviço ao cliente e impulsionar a competitividade da empresa no mercado global. Este estudo de caso examinará os desafios enfrentados pela empresa ao implementar a metodologia Lean Six Sigma, os métodos utilizados para superar esses desafios e os resultados obtidos após a implementação do projeto.

O poder da integração do Lean e do Seis Sigma são complementares, ferramentas e técnicas criam uma sinergia para eliminar os desperdícios e reduzir a variabilidade dos processos. O pensamento enxuto cuida dos desperdícios em todos os processos e centrase no fluxo de materiais, enquanto o Seis Sigma se concentra na eliminação de defeitos e redução da variabilidade do processo (GOLDSBY, 2005). Tendo em vista os benefícios obtidos pela metodologia, o estudo está estruturado analisando a operação no período janeiro/22 a setembro/22.

7.1. APLICAÇÃO DA METODOLOGIA

A fase Definir, é baseada no objetivo que se espera alcançar ao final do processo. Nesse estudo o objetivo esperado foi em melhorar a assertividade do faturamento de uma determinada unidade fabril. Ao início do estudo foi detectado que a companhia estava com um desvio médio de 42,8% na assertividade do faturado versus o programação de expedição da unidade, que acarretam em morosidade dos processos logísticos e de expedição. Para alcançar a meta proposta espera-se alcançar um nível de serviço acima de 90%, que trará para os envolvidos benefícios como:

• Melhor atendimento ao cliente, uma vez que o faturamento ocorrerá como esperado; • Processos fabris de carregamento mais assertivos; • Maior sucesso nas contratações de transporte.

Ainda na fase Definir do DMAIC, o projeto utilizou a ferramenta SIPOC, o objetivo principal da SIPOC é fornecer uma visão geral de alto nível do processo, identificando as etapas do processo, as entradas e saídas, as atividades-chave, os controles e os requisitos dos clientes. Isso proporcionou dentro do estudo enxergar o processo de forma detalhada entendendo os setores e entregas que fazem parte da operação, através dessa análise foi possível início da estruturação do escopo no projeto definindo o processo de faturamento que precisava ser melhorado, ainda determinando as premissas. No estudo em caso, foi determinado como parte a ser analisada, ou seja, que estava dentro do escopo do projeto: Programações de expedição; Processo de expedição; Fluxo inter-company.

A aplicação do SIPOC ajudou a equipe a entender melhor o processo, identificando quem fornece entradas, como as entradas são processadas e quais saídas são produzidas, bem como quem são os clientes finais.

Já na criação do SIPOC, identificando os fornecedores, entradas, processo, saídas e clientes envolvidos no processo de faturamento. Isso ajudou a entender melhor como o processo funcionava, quais eram as interconexões entre as etapas e onde os problemas estavam ocorrendo.

Com isto pôde-se identificar claramente onde os problemas estavam ocorrendo no processo de faturamento e onde as melhorias eram necessárias. Essa análise permitiu que a definição do escopo do projeto e estabelecesse metas para melhorar a assertividade da programação de faturamento.

Tabela 2 – Mapeamento do processo com a ferramenta SIPOC

Fonte 3 – Tainara Pereira de Souza Dias

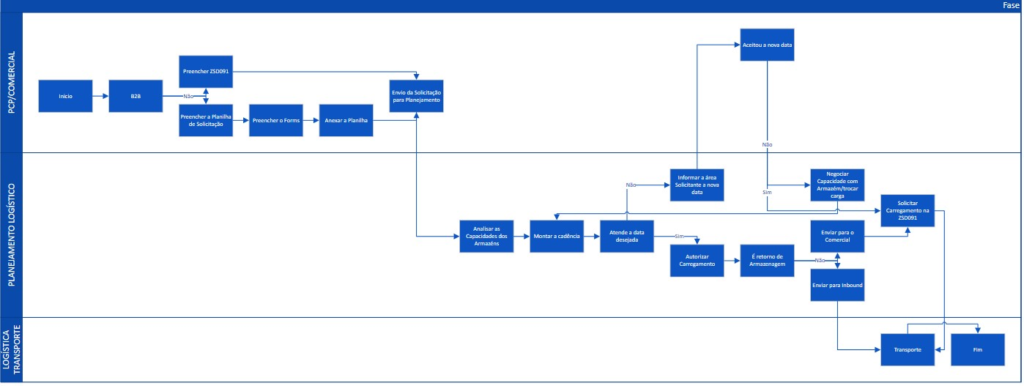

Entendendo as entradas e resultantes dos processos, foi possível desenhar qual o fluxo adequado e os responsáveis por cada ação dentro do processo de expedição, isso trouxe uma visão sistêmica das possíveis falhas e etapas que não necessárias ou não traziam resultados. Na figura 3, é possível analisar o faseamento das atividades e a nomeação de cada responsável dentro da cadeia.

Figura 4 – Fluxograma de Expedição

Fonte 4: Tainara Pereira de Souza Dias

Para tangibilizar a operação, foi ideal estratificar os dados da operação, comparado a programação que era colocada em sistema versus o faturamento, ou seja, a expedição para o cliente final, e entender, semana a semana como estavam se comportando e se havia algum ponto de convergência do que se era esperado. A primeira medição ocorreu de janeiro a junho, e nela vamos determinar que será a etapa Antes do Plano de Ação, nesta primeira medição pudemos observar que tínhamos um desvio médio da programação de 42,8% e um desvio padrão de 38,4%, ou seja, a programação de expedição não estava de acordo com o faturamento, poderia ser devido ter rolagem de uma semana para outra, ou atrasado no encoste. Na tabela 1 é possível analisar os dados durante o período.

Tabela 3 – Programação x Faturamento – Antes do Plano de Ação

Mês Data de Corte Período Programação Total Faturamento Programação X faturamento Dif Desvio 1 12/30/20 21 02/01/2022 – 08/01/2022 492.81 379.31 77% 113.5 23% 1 1/6/2022 09/01/2022 – 15/01/2022 568.05 730.97 129% -162.9 29% 1 1/13/202 2 16/01/2022 – 22/01/2022 274.88 385.71 140% -110.8 40% 1 1/20/202 2 23/01/2022 – 29/01/2022 455.68 416.20 91% 39.5 9% 1 1/27/202 2 30/01/2022 – 05/02/2022 239.27 350.62 147% -111.3 47% 2 2/3/2022 06/02/2022 – 12/02/2022 362.05 472.24 130% -110.2 30% 2 2/10/202 2 13/02/2022 – 19/02/2022 403.74 513.50 127% -109.8 27% 2 2/17/202 2 20/02/2022 – 26/02/2022 266.05 476.68 179% -210.6 79% 2 2/24/202 2 27/02/2022 – 05/03/2022 97.35 248.19 255% -150.8 155% 3 3/3/2022 06/03/2022 – 12/03/2022 224.21 348.50 155% -124.3 55% 3 3/10/202 2 13/03/2022 – 19/03/2022 184.13 382.33 208% -198.2 108% 3 3/17/202 2 20/03/2022 – 26/03/2022 698.00 664.32 95% 33.7 5% 3 3/24/202 2 27/03/2022 – 02/04/2022 293.37 347.25 118% -53.9 18% 3 3/31/202 2 03/04/2022 – 09/04/2022 378.58 273.71 72% 104.9 28% 4 4/7/2022 10/04/2022 – 16/04/2022 313.13 249.63 80% 63.5 20% 4 4/14/202 2 17/04/2022 – 23/04/2022 512.68 392.48 77% 120.2 23% 4 4/21/202 2 24/04/2022 – 30/04/2022 661.95 728.99 110% -67.0 10% 4 4/28/202 2 01/05/2022 – 07/05/2022 416.29 681.98 164% -265.7 64%

Fonte 5: Tainara Pereira de Souza Dias

A estratificação dos dados nos ajudou a chegar na capabilidade antes do plano de ação, e por classificarem como dados contínuos utilizaremos o cálculo de capabilidade de dados contínuos, a premissas utilizadas para se obter o resultado foram:

- Desvio Médio: 42,8%;

- Desvio Padrão: 38,4%

- Meta: 10%

Para calcular a capabilidade para dados contínuos utilizando a média, desvio padrão e LSE (Limite Superior de Especificação), é possível utilizar o Índice de Capabilidade do Processo

(Cpk). O Cpk é uma medida que avalia se um processo está capaz de produzir produtos dentro das especificações definidas. Um valor de Cpk maior que 1 indica que o processo é capaz de produzir produtos dentro das especificações com um alto nível de confiança.

O cálculo do Cpk é dado pela seguinte fórmula:

Cpk = min((Média – LSE) / (3 x Desvio Padrão), (LSE – Média) / (3 x Desvio Padrão))

Substituindo os valores dados na fórmula, temos:

Cpk = min((42,8% – 10%) / (3 x 38,4%), (10% – 42,8%) / (3 x 38,4%))

Cpk = min(0,0854, -0,8767)

Cpk = 0,0854

Como o valor do Cpk é menor que 1, isso indica que o processo não está capaz de produzir produtos dentro das especificações com um alto nível de confiança. É necessário investigar as causas das não conformidades e realizar melhorias no processo para aumentar a capabilidade. utilizar o valor de Zst (Z Score Total) e Zit (Z Score de Tolerância Inferior) para calcular o nível sigma do processo.

O valor de Zst é uma medida de quão bem o processo atende às especificações, enquanto o valor de Zit representa a distância entre a média do processo e o limite inferior de especificação em unidades de desvio padrão.

A fórmula para calcular o nível sigma do processo utilizando Zst e Zit é:

Nível Sigma = (Zst – Zit) / 1,50

Substituindo os valores fornecidos, temos:

Zst = Zit + 1,50

Zit = (LSE – Média) / Desvio Padrão

Zit = (10% – 42,8%) / 38,4%

Zit = -0,85

Zst = -0,85 + 1,50

Zst = 0,65

Nível Sigma = (0,65 – (-0,85)) / 1,50

Nível Sigma = 1,3333

Portanto, o nível sigma do processo é de 1,3333, o que indica que o processo apresenta um desvio padrão significativo em relação às especificações definidas e que é necessário melhorar o processo para alcançar uma maior capabilidade e reduzir a variabilidade dos resultados. Note que, quanto maior for o nível sigma, melhor será a capacidade do processo em produzir resultados dentro das especificações.

Para entender quais as oportunidade de melhorias na operação, foi realizado em conjunto com as áreas envolvidas brainstormings, com auxílio da ferramenta gráfico de Ishikawa para discutir quais as possíveis falhas que existiam no processo que afetavam a assertividade da operação de faturamento da unidade, gerando resultados ligados há: Indisponibilidade de Produto no momento do carregamento; Baixa disponibilidade de espaço no armazém; Alto tempo de Permanência de caminhão na unidade; Demora na formação de carga, dentre outras causas.

Figura 5 – grafico Ishikawa

Fonte 6: Tainara Pereira de Souza Dias

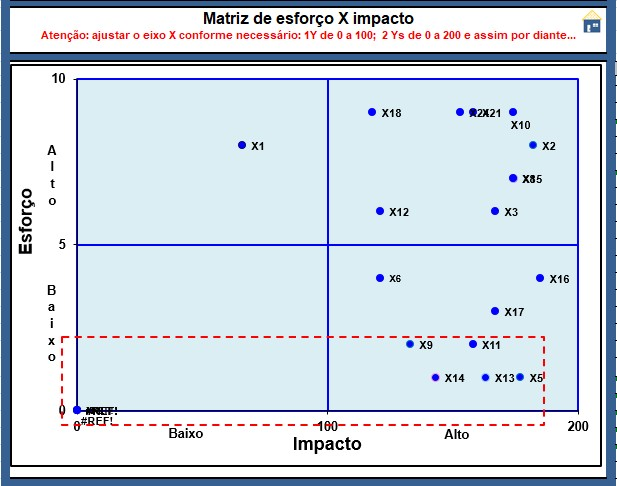

Devido o estudo estar baseado em conhecimento até o nível Yellow Belt, com utilizações de melhorias a nível de ferramentas da qualidade e menos análises estatísticas, para chegar a um plano do que seria tratado na operação com a análise do que foi discutido no gráfico Ishikawa, foi utilizado a matriz de Esforço e Impacto, para ajudar com as causas que trariam maiores retornos a um curto prazo e melhorar assim o nível sigma do processo. A matriz de esforço e impacto é uma ferramenta que ajuda a avaliar as ações de melhoria que podem ser implementadas para resolver um problema ou aproveitar uma oportunidade de melhoria. Ela é útil porque ajuda a priorizar as ações de melhoria com base no esforço necessário para implementá-las e no impacto que terão na solução do problema ou na obtenção da melhoria.

Para classificação da importância ou qual relevância da causa, foram levadas 4 características com pesos diferentes, considerando escala de 1 a 10, sendo 1 pouco relevante e 10 muito relevante, sendo elas com seus respectivos pesos : Y1 – Produtividade – 6 , Y2 – Custo – 5 , Y3 – On time Delivery – 7 e Y4 – Armazenagem – 4. Também classificando o esforço necessário para tratamento da causa, toda essa classificação foi realizada em conjunto com as áreas que tem influência, assim chegando sempre em um ponto que para todos se retratava na realidade que o processo passava.

Figura 6 – Matriz de Causa e Efeito

Fonte 7: Tainara Pereira de Souza Dias

Após toda a classificação das causas analisando a relevância e impacto que a mesma traria para o processo, foi possível observar na matriz de esforço x impacto, aquelas que tiveram predominância no 4 quadrante, que possui um esforço baixo e um impacto alto para a operação. Na figura 4, podemos observar, os x demonstrados na matriz se referem as causas na matriz causa e efeito, identificadas na figura 3.

Figura 7 – Matriz de Esforço x Impacto

Fonte 8: Tainara Pereira de Souza Dias

Ao visualizar as ações de melhoria em uma matriz de esforço e impacto, é possível priorizálas com base nas combinações de esforço e impacto. As ações de melhoria de alto impacto e baixo esforço são consideradas as mais importantes e devem ser implementadas o mais rapidamente possível. As ações de melhoria de alto impacto e alto esforço são igualmente importantes, mas podem ser implementadas com mais tempo e planejamento adequados. As ações de melhoria de baixo impacto e baixo esforço pode ser realizadas em segundo plano, enquanto as ações de melhoria de baixo impacto e alto esforço deve ser evitadas ou postergadas, a menos que haja um benefício significativo a longo prazo.

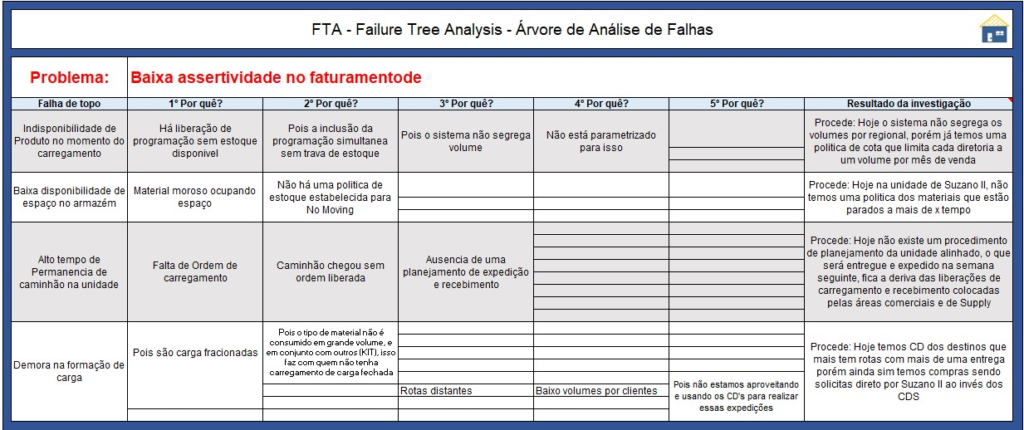

Analisando as causas que estavam dentro do quadrante de Baixo Esforço e Alto Impacto, foram investigados os 5 porquês? De cada uma delas, se aproximando assim da causa raiz.

Figura 8 – Árvore de Análise de Falhas – 5 Por quês?

Fonte 9: Tainara Pereira de Souza Dias

Com base na análise dos problemas identificados, foram encontradas as seguintes causas raiz:

1. Indisponibilidade de produto no momento do carregamento:

A inclusão de programação simultânea sem a trava de estoque resulta em liberação de programação sem estoque disponível. Além disso, o sistema não está parametrizado para segregar o volume. A solução proposta é parametrizar o sistema para evitar a programação simultânea sem estoque e implementar uma política de cota que limite cada diretoria a um volume mensal de venda.

2. Baixa disponibilidade de espaço no armazém:

A falta de uma política de estoque estabelecida para itens No Moving resulta em material moroso ocupando espaço. Recomenda-se a implementação de uma política que defina o tempo máximo para um material ficar parado, a fim de liberar espaço para itens mais movimentados.

3. Alto tempo de permanência de caminhão na unidade:

A falta de ordem de carregamento e de um planejamento de expedição e recebimento adequado leva a caminhões chegando sem ordens liberadas. Propõe-se a implementação de um processo de planejamento alinhado, envolvendo as áreas comerciais e de Supply, para evitar a chegada de caminhões sem as devidas ordens de carregamento.

4. Demora na formação de carga:

A formação de cargas fracionadas e a solicitação direta de compras por Suzano II, em vez de utilizar os CDs, contribuem para a demora na formação de carga. Recomenda-se o uso dos CDs para realizar as expedições, especialmente em rotas distantes com baixo volume por cliente.

A aplicação da metodologia Lean Six Sigma na análise permitiu identificar causas raiz dos problemas e propor soluções baseadas em dados e análises. A implementação das melhorias propostas tem o potencial de otimizar o processo de faturamento, reduzindo desperdícios, aumentando a eficiência e melhorando a assertividade no faturamento. A adoção contínua dos princípios do Lean Six Sigma é fundamental para sustentar a melhoria contínua e garantir resultados positivos a longo prazo.

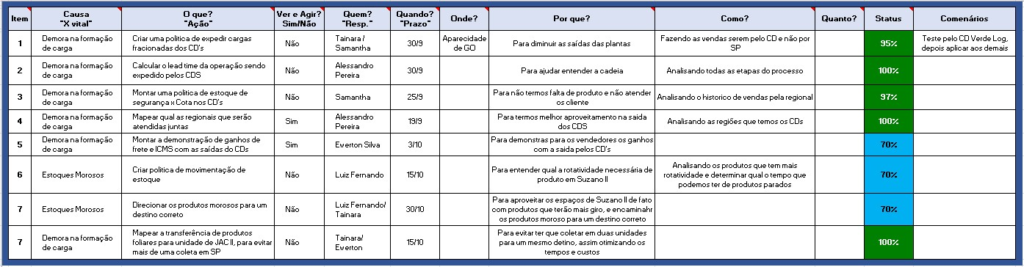

Após a investigação das causas raiz, foi utilizado a metodologia 5W2H, onde foram detalhados os aspectos fundamentais relacionados à implementação das ações corretivas para melhorar os processos de formação de carga e gestão de estoques na Empresa X.

A aplicação da metodologia 5W2H permitiu uma abordagem estruturada e clara na definição, planejamento e implementação das ações corretivas, garantindo que todos os aspectos essenciais fossem considerados e acompanhados ao longo do processo de melhoria. Isso contribuiu para a efetividade das ações implementadas e para a obtenção dos resultados desejados na empresa X.

Figura 9 – Plano de Ação – 5W2H

Fonte 10: Tainara Pereira de Souza Dias

Com base nessas causas, foram propostas ações corretivas. Para mitigar a demora na formação de carga, uma política de expedição cargas fracionadas dos Centros de Distribuição (CDs) foi criada, priorizando as vendas realizadas pelos CDs em vez de outras localidades. Também foi realizado o cálculo do lead time da operação, auxiliando no planejamento da formação de carga.

No que diz respeito aos estoques morosos, uma política de movimentação de estoque foi estabelecida, visando entender a rotatividade necessária dos produtos e determinar o tempo máximo permitido para que os produtos fiquem parados. Além disso, foram implementadas ações para direcionar os produtos morosos para um destino correto, otimizando o espaço disponível.

Através da aplicação da metodologia Lean Six Sigma, foi possível identificar as causas dos problemas de demora na formação de carga e presença de estoques morosos na Empresa X. As ações propostas visaram melhorar a eficiência dos processos, reduzir desperdícios e otimizar a utilização dos recursos disponíveis.

A implementação dessas ações resultou em melhorias significativas nos processos de formação de carga e gestão de estoques, refletindo em maior agilidade, redução de custos e aumento da satisfação dos clientes.

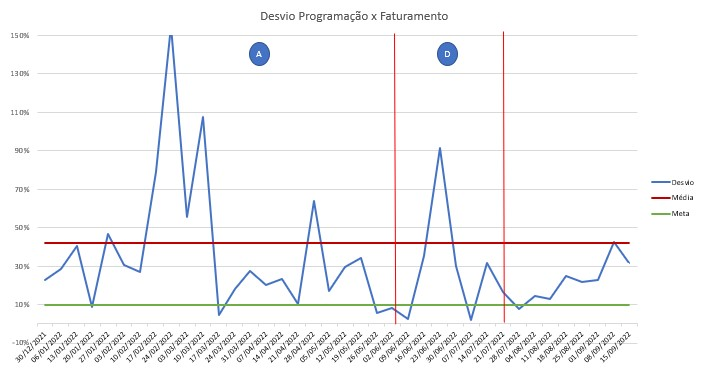

Após a aplicação das ações, os dados das programações continuaram a ser acompanhados, durante o período estudado. Que resultou uma queda significativa na curva de desvio da programação x faturamento como pode ser observado na figura 7.

Tabela 4 – Programação x Faturamento – Duranre e Após o Plano de Ação

Mês Data de Corte Período Programação Total Faturamento Programação X Faturamento Dif Desvio 5 05/05/2 022 08/05/2022 – 14/05/2022 969,92 803,53 83% 166,4 17 % 5 12/05/2 022 15/05/2022 – 21/05/2022 952,56 670,41 70% 282,2 30 % 5 19/05/2 022 22/05/2022 – 28/05/2022 1.239,17 816,25 66% 422,9 34 % 5 26/05/2 022 29/05/2022 – 04/06/2022 307,86 325,67 106% – 17,8 6% 6 02/06/2 022 05/06/2022 – 11/06/2022 718,70 779,29 108% – 60,6 8% 6 09/06/2 022 12/06/2022 – 18/06/2022 544,96 558,02 102% – 13,1 2% 6 16/06/2 022 19/06/2022 – 25/06/2022 661,07 892,88 135% – 231,8 35 % 6 23/06/2 022 26/06/2022 – 02/07/2022 323,43 619,11 191% – 295,7 91 % 6 30/06/2 022 03/07/2022 – 09/07/2022 726,97 508,96 70% 218,0 30 % 7 07/07/2 022 10/07/2022 – 16/07/2022 886,28 866,80 98% 19,5 2% 7 14/07/2 022 17/07/2022 – 23/07/2022 1.066,27 729,53 68% 336,7 32 % 7 21/07/2 022 24/07/2022 – 30/07/2022 1.665,65 1391,2 2 84% 274,4 16 % 7 28/07/2 022 31/07/2022 – 06/08/2022 998,99 923,58 92% 75,4 8% 8 04/08/2 022 07/08/2022 – 13/08/2022 954,40 815,76 85% 138,6 15 % 8 11/08/2 022 14/08/2022 – 20/08/2022 778,03 678,84 87% 99,2 13 % 8 18/08/2 022 21/08/2022 – 27/08/2022 1.113,41 837,53 75% 275,9 25 % 8 25/08/2 022 28/08/2022 – 03/09/2022 734,85 573,81 78% 161,0 22 % 9 01/09/2 022 04/09/2022 – 10/09/2022 554,55 429,18 77% 125,4 23 % 9 08/09/2 022 11/09/2022 – 17/09/2022 1.231,49 704,90 57% 526,6 43 % 9 15/09/2 022 18/09/2022 – 24/09/2022 1.823,79 1247,8 0 68% 576,0 32 %

Fonte 11: Tainara Pereira de Souza Dias

Figura 10 – Gráfico de Acompanhamento da Assertividade Antes x Durante x Depois da aplicação do LSS

Fonte 12: Tainara Pereira de Souza Dias

Com a finalização do plano de ação, e com as novas estratificações de dados foi possível calcular a nova capabilidade do processo e observar os feitos, que as ações tomadas foram capazes de modificar no nível sigma da operação de expedição. Para isso foram avaliados os dados de 28/07/2022 a 15/09/2022, em que as premissas observadas do novo processo foram:

- Desvio Médio: 20,52%;

- Desvio Padrão: 17,05%

- Meta: 10%

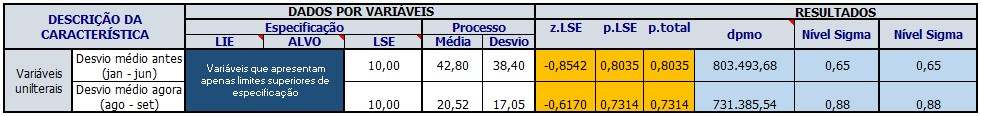

Com isso conseguimos comparar as informações estratificadas antes da aplicação da metodologia versus o depois da aplicação, na figura 8, observamos em duas linhas que correspondem a primeira etapa de janeiro a junho e os resultados obtidos de agosto a setembro. Vale ressaltar que os cálculos que geraram os resultados foram aplicados iguais para ambos os períodos.

Figura 11 – Capabilidade Antes versus Depois da Aplicação LSS

Fonte 13: Tainara Pereira de Souza Dias

Essa comparação é importante para avaliar se houve alguma melhoria ao longo do tempo. Os resultados mostram que houve uma redução no desvio médio, que é a diferença entre a média do processo e o limite superior de especificação. Isso indica que o processo está mais próximo do valor alvo desejado. Essa redução é positiva, pois demonstra uma melhoria na capacidade do processo em produzir resultados dentro das especificações. Além disso, a tabela fornece valores que indicam a probabilidade de não conformidade em relação aos limites especificados. Essa probabilidade foi reduzida, o que significa que há menos chances de produzir unidades fora das especificações. Isso também é um indicativo de melhoria na capacidade do processo.

Outro aspecto analisado é a métrica de defeitos por milhão de oportunidades (dpmo), que representa a quantidade de defeitos encontrados a cada milhão de oportunidades de produção. Houve uma redução nessa métrica, o que indica que o processo está produzindo menos defeitos. Essa melhoria na capacidade do processo é importante, pois significa que está se tornando mais capaz de produzir produtos de qualidade.

Por fim, os valores de Nível Sigma foram analisados. Essa métrica representa a capacidade do processo de atender às especificações. Observamos um aumento no Nível Sigma, o que indica uma melhoria na capacidade do processo em relação aos requisitos especificados.

Em resumo, os dados da tabela demonstram uma melhoria na capacidade do processo ao longo do tempo. Isso significa que o processo está mais próximo das especificações, com menos probabilidade de gerar operações fora dos limites desejados e menos defeitos. Essa melhoria na capabilidade é fundamental para garantir a qualidade do processo.

5. CONSIDERAÇÕES FINAIS

Com base na análise realizada, é possível concluir que a aplicação da metodologia Lean Six Sigma foi altamente benéfica para o caso estudado, visando melhorar a capacidade do processo e solucionar os problemas identificados na empresa X.

Através da metodologia, foi possível identificar as causas raiz dos problemas, como a baixa assertividade no faturamento, a baixa disponibilidade de espaço no armazém, o alto tempo de permanência de caminhão na unidade e a demora na formação de carga. Essa identificação permitiu a implementação de ações corretivas específicas para cada problema, visando eliminar as causas e melhorar a eficiência do processo.

A metodologia Lean Six Sigma proporcionou uma abordagem sistemática e estruturada para a resolução dos problemas, utilizando ferramentas e técnicas adequadas para análise de dados, identificação de falhas e implementação de melhorias. Através do uso do DMAIC (Definir, Medir, Analisar, Melhorar e Controlar), foi possível ter uma visão clara dos processos e de suas deficiências, permitindo a implementação de ações corretivas eficazes.

Os resultados obtidos com a aplicação do Lean Six Sigma foram significativos. Houve uma redução no desvio médio, o que indica que o processo está mais próximo das especificações desejadas. Além disso, a probabilidade de não conformidade foi reduzida, assim como a quantidade de defeitos por milhão de oportunidades. Essas melhorias na capabilidade do processo resultaram em um aumento no nível Sigma, demonstrando um maior grau de conformidade com as especificações e uma maior eficiência operacional.

Além dos resultados tangíveis, a metodologia Lean Six Sigma também promoveu uma mudança cultural na empresa X, com uma abordagem voltada para a melhoria contínua, o envolvimento dos colaboradores e a busca pela excelência operacional. Isso contribuiu para a criação de uma cultura de qualidade e eficiência, fundamentais para a sustentabilidade e o sucesso da organização.

Portanto, pode-se concluir que a metodologia Lean Six Sigma foi extremamente benéfica para o caso estudado na empresa X. Através da aplicação dessa metodologia, foi possível identificar e solucionar problemas, melhorar a capabilidade do processo e promover uma cultura de melhoria contínua. Esses resultados impactaram diretamente na eficiência operacional, na qualidade dos produtos e serviços oferecidos e, consequentemente, na satisfação dos clientes e no sucesso da empresa.

6 REFERÊNCIAS BIBLIOGRÁFICAS

BASSAN, E. DMAIC: Conceitos e Exercícios. 1. ed. Caleg Treinamentos, 2022. E-book

DRUCKER, P. O melhor de Peter Drucker: A administração. Ed. Nobel, 2001.

FARIA E SILVA, GLAUCO GEO DE. Seis Sigma e o Método DMAIC. Ed. Clube de Autores, 2021.

FERRARI, F. Analyze. Disponível em:https://sites.google.com/site/qualidadeeprodutividade/six-sigma/analyze?authuser=0 Acesso em: 03 Abr.2023.

FERRARI, F. Causa e Efeito – Fishbone & Matrizes de Causa e Efeito. Disponível em: <https://sites.google.com/site/qualidadeeprodutividade/six-sigma/measure/2-1-2-7-causae-efeito—fishbone-matrizes-de-causa-e-efeito> Acesso em: 03 Abr 2023.

FERRARI, F. Measure. Disponível em: <https://sites.google.com/site/qualidadeeprodutividade/six-sigma/measure> Acesso em: 03 Abr.2023.

GONZALEZ, R. L. (2012). The Lean Six Sigma Pocket Toolbook: Um guia de referência rápida para 100 ferramentas para melhorar qualidade e velocidade. McGraw-Hill Education.

KAIZA, J. Matriz de Causa e Efeito: aprenda o que é e como aplicar para o seu negócio. Disponível em: <https://www.voitto.com.br/blog/artigo/matriz-de-causa-e-efeito> Acesso em: 09 abr. 2023.

KALSVIK, G. R. Perfomance Improving Using Six Sigma. Noruega, 2016. Tese – (Mestrado em Economia Industrial). University of Stavanger.

LINDERMAN, K.; SCHROEDER, R. G.; ZAHEER, S.; CHOO, A. S. Six Sigma: a goaltheoretic perspective. Journal of Operations Management, v.21, n.2, p. 193-203, mar. 2003.

LINKER, Jeffrey K.; FRANZ, James K. O modelo Toyota de melhoria contínua. Grupo A, 2013. E-book

LUIZ, L. C.; TYBUSZEUSKY, J. M. L. Proposta de implementação da metodologia lean six sigma em uma indústria química na região dos campos. Ponta Grossa, 2019. Tese – (Graduação em Engenharia de Produção). Universidade Tecnológica Federal do Paraná.

ORLANDO, L de S., José; BARBOSA de S. Leoto. 50 Ferramentas de Gestão: Diagnosticar e resolver problemas. 2. ed. 2019. E-book

PRADA, CHARLES. Capabilidade do processo: saiba o que é e como fazer análise. Disponível em: < https://www.euax.com.br/2021/08/capabilidade-do-processo/>Acesso em: 2 mai. 2023.

ROCK, C R. Conheça a Matriz de Esforço x Impacto e saiba como aplicá-la no dia a dia da sua empresa. Disponível em: <https://rockcontent.com/br/blog/matriz-de-esforco-ximpacto/>Acesso em: 03 mar. 2023.

SANTOS, A. B. Modelo de referência para estruturar o programa de qualidade seis sigma: proposta e avaliação. São Carlos, 2006. v.1. Tese – (Doutorado em Engenharia de Produção). Universidade Federal de São Carlos.

SANDER, CARLOS. Análise de causa e efeito: o que é diagrama de Ishikawa e como fazer. Disponível em: <https://www.tecnicon.com.br/blog/541Analise_de_causa_e_efeito_o_que_e_diagrama_de_Ishikawa_e_como_fazer>Acesso em: 10 abr. 2023.

SMITH, M. L. (2010). Lean Six Sigma: Um guia prático para a metodologia Lean Six Sigma. McGraw-Hill Education.

SOARES, VITOR. Diagrama de Ishikawa: o que é, para que serve e como usar. Disponível em: <https://www.napratica.org.br/diagrama-de-ishikawa/>Acesso em: 10 mar. 2023.

TEMITOPE S. O., Udayangani K., Bankole, A. Continuous Cost Improvement in Construction: Theory and Practice. Routledge, 2022. E-book

WERKEMA, Cristina. Métodos PDCA e Demaic e suas ferramentas analíticas. Grupo GEN, 2012. E-book

WERKEMA, Cristina. Inferência estatística – como estabelecer conclusões com confiança no giro do PDCA e DMAIC. Grupo GEN, 2014. E-book