SIX SIGMA APPROACH IN AN INDUSTRIAL FILTER COMPANY

REGISTRO DOI: 10.5281/zenodo.11123142

Arthur Vinicius Gomes Silvestre de Oliveira;

Thiago Valverde Ferreira Del Campo Rodriguez;

Orientador: Prof. Dr. Rogério Lobo

Resumo:

Uma empresa familiar brasileira que produz plástico microporoso busca expandir sua linha de produtos após uma mudança de localização, enfrentando desafios na gestão da qualidade. A implementação do Seis Sigma é considerada essencial para resolver problemas e aprimorar os processos, alinhando-se aos objetivos de desenvolver uma cultura de qualidade conforme a ISO 9000. O texto aborda os fundamentos da qualidade, evolução ao longo do tempo e conceitos como controle da qualidade total (TQC), explorando ferramentas como DMAIC, 5W2H, fluxograma, diagrama de Ishikawa, FMEA e Kanban, com exemplos e métodos de aplicação detalhados. A metodologia envolve pesquisa aplicada e estudo de caso único, utilizando técnicas de coleta de dados como entrevistas, observações diretas e método Delphi para consenso de especialistas, integrando o DMAIC com ferramentas de qualidade e suportado por software como Microsoft Office, Excel 360, Bizagi, Trello e Canva para promover uma cultura de melhoria contínua na empresa.

Palavras-chave: Seis Sigma; Ferramentas da qualidade; Plástico microporoso; Filtros industriais.

Abstract:

A Brazilian family-owned company that produces microporous plastic is looking to expand its product line after relocating, facing challenges in quality management. The implementation of Six Sigma is deemed essential to address issues and enhance processes, aligning with the goal of developing a quality culture in accordance with ISO 9000 standards. The text discusses quality fundamentals, evolution over time, and concepts like Total Quality Control (TQC), exploring tools such as DMAIC, 5W2H, flowcharts, Ishikawa diagrams, FMEA, and Kanban, with detailed examples and application methods. The methodology involves applied research and a single-case study, employing data collection techniques like interviews, direct observations, and the Delphi method for expert consensus, integrating DMAIC with quality tools and supported by software like Microsoft Office, Excel 360, Bizagi, Trello, and Canva to foster a culture of continuous improvement within the company.

Keywords: Six Sigma; Quality tools; Microporous plastic; Industrial filters.

1. Introdução

Essa seção aborda o contexto no qual se gerou a motivação para o estudo deste trabalho, e a importância para o seu desenvolvimento, assim com o objetivo geral e específicos.

A empresa em análise nasceu quando seu fundador descobriu o potencial do material microporoso e percebeu a falta desses produtos no mercado brasileiro. Então a empresa iniciou suas atividades em um pequeno galpão a 39 km da capital paulista. Com o tempo, o plástico microporoso conquistou espaço no mercado devido às suas excelentes propriedades e ampla gama de aplicações. Inicialmente utilizado na área pneumática, o material logo encontrou demanda em diversos setores, incluindo indústrias alimentícia, farmacêutica, de tratamento de água e efluentes, automotiva, estética e hospitalar, entre outros.

Diante do crescente mercado, a empresa embarcou em um projeto de expansão, iniciando a construção de uma nova fábrica para aumentar a capacidade produtiva e incorporar novas tecnologias. O desafio foi superado com a mudança para uma sede própria, localizada no Vale do Paraíba, a 200 km de São Paulo, próxima das fronteiras entre São Paulo, Minas Gerais e Rio de Janeiro.

Atualmente, a empresa tem como objetivo ampliar sua linha de produtos para atender às demandas de uma variedade de projetos, mantendo o compromisso com a qualidade e o atendimento personalizado aos clientes.

Após uma análise detalhada da empresa citada, foi observada uma escassez no setor de gestão da qualidade, onde foi encontrado grandes gargalos que prejudicam o funcionamento da empresa, como solução a problemática foi iniciado a implementação do conceito Seis Sigma que abrange várias diretrizes e ferramentas que serão abordadas nesse estudo.

1.1. Justificativa e Problemática

A empresa em estudo, por se enquadrar como microempresas, derivada de uma empresa familiar, qualquer modificação em relação a melhorias nos processos, seja de qualidade ou procedimentos, pode ser considerado um ganho na saúde e futuro da empresa.

Estando presente em diversos setores, sendo os principais, a indústria alimentícia, farmacêutica, de tratamento de água e efluentes, automobilística, estética e hospitalar, tais melhorias proporcionaria uma melhor visibilidade e qualidade para seus produtos diante a necessidade desses mercados, dando a oportunidade de crescimento e desenvolvimento tecnológico.

Desta maneira, a abordagem do Seis Sigma ressalta a importância da qualidade em todas as dependências da empresa, e tornando possível uma mudança do comportamento cultural em suas atividades, proporcionando a resolução dos principais problemas encontrados em uma análise inicial, que seriam relacionados ao mapeamento dos processos e padronização de sua cadeia produtiva.

Nesse contexto, esse trabalho se justifica por abordar conceitos e ferramentas relacionadas com o Seis Sigma em um problema real, podendo ser adaptado para resolver quaisquer problemas similar dentro da indústria de manufatura, independente das diversidades encontradas.

1.2. Objetivos (Geral e específicos)

1.2.1. Objetivos Gerais

Apresentar e desenvolver novas culturas voltadas para a qualidade, a partir da metodologia Seis Sigma, atribuindo os conceitos da ISO 9000 na produção de filtros industriais.

1.2.2. Objetivos Específicos

Em frente às necessidades especificas da empresa, é importante ressaltar alguns fatores cruciais para alcançar os objetivos. Identificar e definir os problemas existentes no processo produtivo, mapeando e mensurando os fluxos existentes, é o início da análise para o desenvolvimento e implementação das ferramentas de qualidade, com o intuito de otimizar os principais aspectos produtivos. Garantir e assegurar a sustentação das melhorias aplicadas é fundamental para o sucesso do estudo e da própria empresa.

− Identificar e definir os problemas existentes no processo produtivo; − Mapear e mensurar os fluxos de processos existentes;

− Desenvolver a implementação das ferramentas de qualidade no processo produtivo dos fluxos mapeados;

− Otimizar os principais aspectos produtivos;

− Garantir e assegurar a sustentação das melhorias aplicadas.

Para alcançar esses objetivos, é necessário um entendimento sobre o que é qualidade, levando em consideração seus principais fatores, e os responsáveis que contribuam para o seu desenvolvimento. A próxima seção, traz diversos pontos de vista da literatura, explorado os aspectos que contribuíram para tornar a qualidade um fator crucial em qualquer empreendimento.

2. Revisão Bibliográfica

Nessa seção, é mostrado o referencial teórico envolvido em torno da filosofia Seis Sigma, destacando ferramentas da qualidade e seus conceitos, para o controle e melhoria contínua, usados no desenvolvimento deste estudo.

2.1. Fundamentos da Qualidade

Saber os conceitos de qualidade é fundamental para que se possa entender os valores do seis sigma. As definições de qualidade se tornaram bastante ampla na literatura, sendo entendida de diversas maneiras, mas mantendo os seus princípios bem próximos.

Segundo Paladini (2009), com as mudanças no entendimento da qualidade durante o tempo, muda também os princípios operacionais de modo a viabilizar a opção de qualidade abordada no momento.

Ballestero-Alvarez (2019) diz que, a qualidade surgiu perante as necessidades que grandes empresas enfrentavam em relação a inspeções dos produtos. A partir delas, surgiu o departamento de garantia da qualidade, trazendo conhecimentos obtidos com diversos estudos voltados para a padronização da produção em massa.

Diante das evoluções, o foco passou a ser o modo de uso, trazendo a importância do consumidor e o feedback do produto para a empresa.

Segundo Palmer (1974), a qualidade é a melhor forma para atender às condições do consumidor.

Com o impacto de uma crise econômica, todo o conhecimento até o momento precisou ser aperfeiçoado, trazendo assim o controle da qualidade total (TQC), e voltando o foco para o custo do produto. Como consequências de transformações sociais e políticas, as exigências dos consumidores obtiveram mais ênfase, fazendo com que as empresas procurassem novas práticas de gerenciamento, em frente a um novo mercado competitivo, e tendo o objetivo suprir as expectativas dos consumidores.

Com o crescimento cada vez mais acelerado da competitividade, a necessidade de se adequar com as normas e filosofias relacionadas com a qualidade se torna indispensável para uma empresa globalizada. A nova visão de qualidade se tornou necessária para as empresas se manterem no mercado, e fez com que novas ferramentas surgissem, proporcionando melhorias que atendam todos os interessados com a organização.

Segundo Carpinetti (2012), a Gestão da Qualidade pode ser subentendido como uma filosofia, não apenas como um conjunto de ferramentas e técnicas aplicadas.

A metodologia visa garantir o controle de qualidade total, e a aproximação com os interesses dos clientes, aplicando modelos estatísticos e de gestão, junto com diversas ferramentas de acompanhamento e controle, sempre em paralelo com a ISO 9000:2015

A ISO 9000 é um conjunto de normas sobre qualidade, resultado da evolução do conceito ao longo dos anos, estabelecendo requisitos que tem como finalidade a certificação de organizações, se tornando uma referência e garantindo fundamentos para a realização de um processo, produto e/ou serviço com alto nível de qualidade.

Segundo a Carpinetti (2022), a qualidade é o grau no qual um conjunto de características inerentes satisfaz a requisitos.

Antes de aplicar tais conceitos, é importante salientar os interesses da empresa, e a quão disposta ela está para realizar as mudanças necessárias que afetará todos os seus setores, e é nessa ocasião que a liderança se torna crucial para um desenvolvimento do projeto, tendo que estar totalmente comprometida para almejar uma alta taxa de sucesso.

As práticas e ferramentas abordadas têm como objetivo diminuir a variabilidade de um sistema, seja de manufatura, serviços, atividades administrativas, ou qualquer processo que apresente a oportunidades de melhorias.

Segundo Eckes (2001), para envolver os líderes, o programa de qualidade precisa ser visto como o veículo para a obtenção dos objetivos negociais da organização.

Tais melhorias possuem impacto diretamente para com o cliente, afetando o desempenho organizacional como um todo, e oferecendo um padrão de competitividade elevada no mercado. Atualmente mais empresas estão buscando adotar as práticas do seis sigma, dados que demonstram a importância e o poder da qualidade, sendo exigida com mais rigor pelos clientes, que buscam um alto nível de satisfação.

Segundo Deming (1990), a qualidade é tudo aquilo que melhora o produto do ponto de vista do cliente.

O método Seis Sigma teve sua origem nos anos 1980, na Motorola, com um papel essencial desempenhado por Bill Smith, engenheiro sênior e cientista da Divisão de Comunicações. Esse método foi criado com o intuito de reduzir os impactos da complexidade em determinados processos de produção, resultando na diminuição da taxa de produtos com defeitos, o que, por sua vez, aumentaria a satisfação do cliente.

A abordagem visava aprimorar a qualidade interna dos processos produtivos, com o objetivo de proporcionar melhorias significativas no produto final. Esse conceito rapidamente se disseminou para outras grandes empresas da época, que o adotaram com sucesso em suas operações diárias, alcançando benefícios financeiros substanciais.

Segundo De Feo e Barnard (2003) existem duas metodologias aplicadas no Seis Sigmas o DMAIC e o DMADV. O DMAIC ele é aplicado em processos de negócios já desenvolvidos, visando definir as metas e extraindo o problema raiz dos processos, para então implantar melhorias pensando não só no agora, mas também no futuro. Já o DMADV é usado para criação de processos, definindo metas do projeto, análise de dados, e desenvolvendo todas as fases até a entrega final ao cliente, apresentando os melhores resultados.

“A qualidade não diz respeito a apenas um produto ou serviço específico, mas a tudo o que uma organização faz, poderia ou deveria fazer para determinar não só a opinião dos seus clientes imediatos ou usuários finais, mas também a sua reputação na comunidade, em todos os seus aspectos” (HUTCHINS, 1992).

2.2. Conceitos e Ferramentas da Qualidade

2.2.1. DMAIC

O DMAIC é utilizado em qualquer processo em que haja uma oportunidade de melhoria, e seu conceito se baseia em dividir um projeto em etapas onde se busca um resultado desejado, dentro de um ciclo contínuo.

DMAIC é um acrônimo, onde cada letra representa uma fase em um ciclo:

a) Definir: Consiste na criação de um escopo de projeto, definindo uma equipe e partes interessada, mensurando seus objetivos e analisando suas vantagens e desvantagens, determinando os requisitos críticos para o cliente

b) Medir: Essa fase consiste em realizar o levantamento de dados do processo definido, identificando seus principais indicadores (KPIs), expondo as atuais variabilidades.

c) Análise: Com as possíveis causas de variação medidas, é necessário analisar seus parâmetros e, com isso, é de suma importância o desenvolvimento de hipóteses para entender as relações entre variáveis e determinar as causas, incluindo a viabilidade financeira.

d) Melhorar: Com base nas hipóteses adquiridas na fase de análise, visa encontrar soluções e realizar mudanças significativas e mensuráveis para as problemáticas encontradas.

e) Controle: Monitorar as melhorias aplicadas, e estabelecer novos níveis de indicadores, avaliando os resultados de acordo com o esperado, e assegurando a sustentabilidade das mudanças realizadas.

Dentro dos conceitos do DMAIC podemos citar algumas ferramentas de qualidade que assessoram suas fases, facilitando seu gerenciamento e execução. Dentre as principais ferramentas de gerenciamento da qualidade temos:

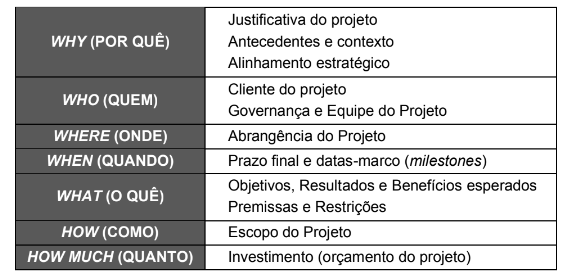

2.2.2. 5W2H

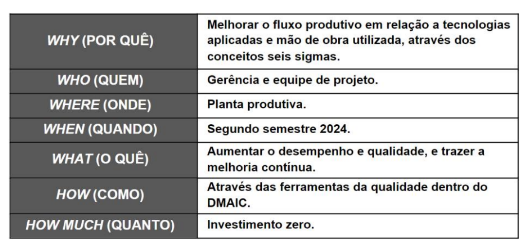

Segundo Sabbag (2013), essa ferramenta visa comprovar as relevâncias da realização de um projeto, identificando responsáveis competentes, os limites físicos e temporais, os principais fatores para o êxito, a complexidade do projeto, e se a viabilidade, tornando sua atividade mais eficiente e ágil. Para utilização dessa ferramenta existe um roteiro que se deve seguir para atingir seu objetivo, derivado de um acrômio podemos representar na tabela 1.

Tabela 1 – Características do 5W2H

Fonte: Gerenciamento de projetos e empreendedorismo – 2ª edição (2013 p.121).

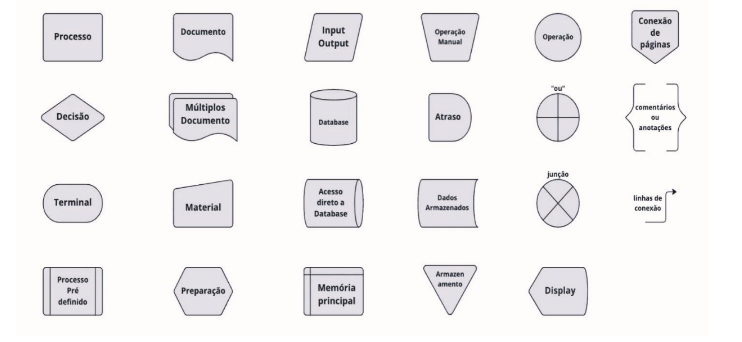

2.2.3. Fluxograma

Segundo Lobo (2020), o fluxograma é uma representação gráfica utilizado para o mapeamento do processo, com o intuito de padronização de tarefas e auxiliando em tomadas de decisões, facilitando a compreensão de trabalhos complexos, tornando-os mais visíveis e facilitando sua análise.

Essa ferramenta detalha as atividades do processo utilizando símbolos padronizados, como demonstrados na Figura 1.

Figura 1 – Simbologia do fluxograma

Fonte: MIRO. Disponível em: https://miro.com/pt/fluxograma/o-que-e-fluxograma/. Acesso em: 04 fev. 2024.

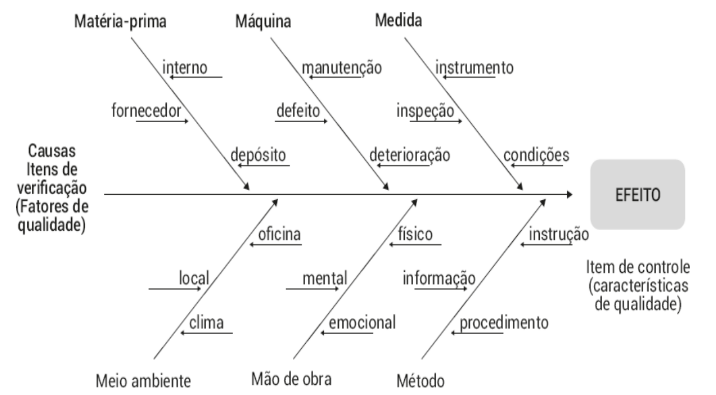

2.2.4. Diagrama de Ishikawa

Segundo Ballestero-Alvarez (2019), o diagrama de Ishikawa mais conhecido como espinha de peixe é bastante utilizado para identificar as causas de um problema raiz, através dos 6Ms, que são as iniciais dos principais fatores críticos vinculados a maior parte dos problemas. Esses fatores são vinculados à matéria-prima, máquina, medida, meio ambiente, mão de obra e método, e podem ser divididos em subclasses, destrinchando seus aspectos de qualidade e aprofundando no entendimento da origem do problema originário da respectiva classe.

É comumente utilizado ferramentas de apoio, como os 5 porquês, que atua na identificação das causas e subcausas que influenciam o problema, e o brainstorm, que servem como um ponto de partida para a análise e a sugestões de ideias para a solução ou abordagem de um determinado problema.

A figura 1 representa um modelo base de formatação para a aplicação do diagrama de Ishikawa.

Figura 2 – Representação do diagrama de Ishikawa

Fonte: Gestão de qualidade, produção e operações. (2019 p.89).

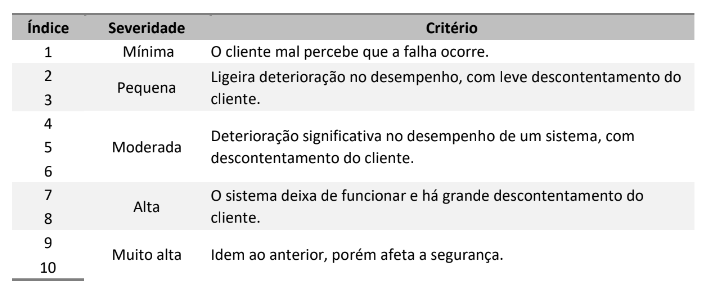

2.2.5. FMEA (Failure Mode and Effect Analysis)

Segundo Lobo (2020), a ferramenta utilizada para diminuir a probabilidade de falhas potenciais, que visa a identificação de problemas antes mesmo que ele ocorra, garantindo uma confiabilidade de produção, assegurando uma extrema qualidade ao consumidor e aumentando a confiabilidade de produtos ou processos em operação. O FMEA possibilita analisar problemas similares com os que já ocorreram, e como consequência, uma melhor resposta ao problema encontrado.

A aplicação consiste em formar um grupo de trabalho, com o intuito de descrever cada tipo de falha e suas possíveis causas e efeito, relacionando medidas de detecção, atribuindo índices de avaliação dos riscos, sobre as funções ou características definidas do produto ou processo.

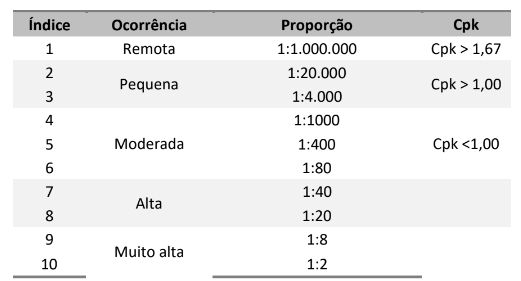

Para avaliação dos riscos os índices atribuídos são referentes a severidade (S), ocorrência (O) e detecção (D) para cada causa de falha, gerando coeficientes de prioridade de risco (R) por meio do produto dos três índices. A avaliação de cada produto é independente, como demonstrado na Tabela 2, Tabela 3 e Tabela 4, e para os índices de ocorrência pode-se utilizar os índices de capabilidade da máquina (CPK) demostrado na Tabela 3.

A severidade (S), representa o grau de segurança do processo. Identifica o impacto de um efeito resultante da falha, caso ela ocorra. Ela se associa aos danos relacionados ao produto, usuário, equipamentos ou meio ambiente.

Tabela 2 – Indice de severidade

Fonte: Gestão da qualidade- 2ª edição (2020 p.163).

A ocorrência (O), representa a probabilidade de uma determinada falha acontecer dentro do processo. Essa probabilidade é avaliada levando em consideração diversos fatores, como a frequência de uso, condições operacionais, histórico de falhas e medidas de mitigação existentes.

Tabela 3 – Indice de ocorrência

Fonte: Gestão da qualidade- 2ª edição (2020 p.163).

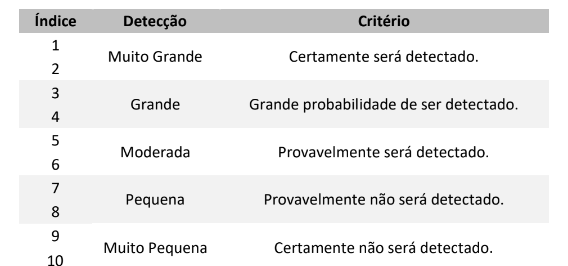

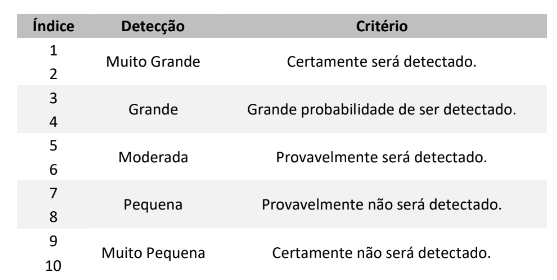

A detecção (D), representa a eficácia dos métodos de monitoramento, inspeção, teste ou controle existentes para identificar uma falha.

Tabela 4 – Indice de detecção

Fonte: Gestão da qualidade- 2ª edição (2020 p.163).

Essa abordagem ajuda a priorizar os modos de falha com base em seu potencial de risco (R), permitindo que as equipes concentrem seus esforços de mitigação nos modos de falha mais críticos e com maior probabilidade de impacto negativo no produto, sistema ou processo.

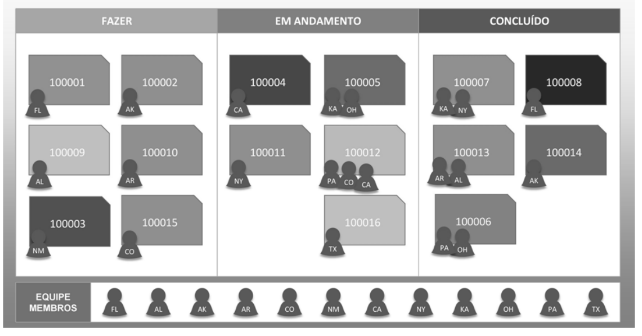

2.2.6. Kanban

Segundo Lobo (2020), o Kanban é uma ferramenta derivada do just in time (JIT), que tem como objetivo organizar as informações das atividades, em relação a sua produtividade, movimentação e aquisição. Se trata de cartões de controles visuais, que gerenciam e acompanham as atividades durante o processo de forma a melhorar sua eficiência.

A Figura 3 é uma representação da utilização do Kanban em um processo. Nessa representação, cada cartão, composto por 6 números, é uma atividade que tem como responsável um membro ou grupo de membros, e tem como finalidade identificar o estado atual da tarefa.

Figura 3 – Representação do KanBan

Fonte: SMARTSHEET. Disponível em: https://pt.smartsheet.com/free-kanban-card-templates. Acesso em: 04 fev. 2024.

Existe a possibilidade de ser utilizado de forma eletrônica, se tornando ainda mais acessível durante a rotina de trabalho.

3. Metodologia

Nessa seção é demonstrado os meios utilizados para realizar a aplicação das ferramentas de qualidade, assim como o levantamento dos dados necessários.

A natureza do estudo é a pesquisa aplicada, que segundo Franceschini (2012), é o procedimento pelo qual se desempenha o trajeto de buscar informações, do ponto de vista de um pesquisador, emergindo a procura, a indagação, a investigação e o relatório que contribui seu resultado.

Com foco em problemas práticos, a pesquisa aplicada, concentra em utilizar o conhecimento científico já existente, em conjunto com a colaboração das partes envolvidas, buscando um resultado tangível, que pode ser utilizado para melhorar e desenvolver processos, produtos e/ou serviços.

Embasado em um estudo de caso (estudo de caso único), segundo Yin (1989) a definição de estudo de caso é uma investigação empírica que tem como objetivo investigar um fenômeno contemporâneo através de um contexto de vida real, onde a fronteira entre o fenômeno e o contexto não é visivelmente clara e possui diversas fontes de evidência a serem utilizadas. Essa definição nos ajuda a compreender e distinguir o método de estudo de caso de outras estratégias de investigação, como o método histórico, entrevista em profundidade, método experimental e inquérito.

O método de estudo de caso adquire informações de diversas fontes, sendo elas registros de arquivos, entrevistas, artefatos, observação direta e participante. Cada uma dessas fontes exige habilidades e metodologias específicas.

Os registros de arquivos, em computadores por exemplo, são valiosos para diversas aplicações. Podem abranger desde estatísticas de serviços, como a quantidade de clientes, até dados organizacionais, como orçamentos, mapas e gráficos. Além disso, incluem também dados geográficos, listas de nomes, resultados de pesquisas e informações pessoais, como salários e contatos de fornecedores. Esses dados podem ser cruzados com outras fontes para verificar sua precisão e validez.

A observação direta visa visitar o local de estudo, onde o indivíduo faz observações e adquire evidências sobre o caso em estudo. As evidências encontradas geralmente são úteis para fornecer informações adicionais sobre o tópico em estudo. Segundo Yin (1989), para aumentar a autenticidade das observações, deve-se recrutar mais de um observador e, após as observações, usar como comparativo os resultados das observações destacadas para eliminar discrepâncias.

É importante notar, porém, que embora esses dados sejam geralmente obtidos diretamente do processo observado, sua simples existência não garante sua precisão e exatidão. Portanto, os pesquisadores devem constantemente verificar as fontes dos dados antes de tirar conclusões definitivas.

A pesquisa inicial para este trabalho, foi uma entrevista com o diretor da empresa analisada, buscando informações a fim de contribuir com a identificação das problemáticas envolvidas, auxiliando na aplicação das ferramentas da qualidade.

Esse trabalho tem a finalidade exploratória, que segundo Marion, Dias e Traldi (2002), é uma pesquisa aplicada quando há um pouco conhecimento a respeito de um determinado assunto, exigindo que se faça uma investigação aprofundada, visando descobrir informações e criar hipóteses sobre um determinado contexto. Assim, o objetivo de pesquisa exploratória é o aprimoramento de ideias e/ou confirmações de intuições, buscando entender as razões e motivações para determinadas atitudes e comportamentos.

Segundo Dalkey e Helmer (1963) Sob a perspectiva exploratória de coletas de dados, a técnica Delphi se aplica como uma grande ferramenta de mensurar e validar dados e informações, que visa obter o consenso de especialistas, que possuem o mesmo objetivo de maneira cientifica, por meio de uma série de questionários intensivos, intercalados por feedbacks controlados de opiniões.

Portanto, segundo Dalkey (1969), o Delphi é considerado como uma técnica sistemática para adquirir opiniões, validadas cientificamente, de especialistas sobre determinado assunto.

Segundo Sackman (1975), este método de pesquisa aplica questionários, entrevistas pessoais ou sessões online interativas. Os questionários possuem uma estrutura formal e são adaptados para cada caso específico, consistindo em uma série de itens que podem utilizar escalas quantitativas ou qualitativas, gerados pelos membros da pesquisa. Acompanhados de instruções claras, os questionários são aplicados em múltiplas rodadas, permitindo aos participantes responderem aos itens objetivos escalados. Cada interação é seguida por feedback estatístico das respostas de cada item, garantindo assim a integridade e confiabilidade dos dados coletados.

O estudo é realizado com uma abordagem qualitativa, que segundo Chapoulie (1984), necessita que um determinado pesquisador observe pessoalmente, de maneira contínua, situações às quais ele possui interesse, levando em conta que não se deve limitar às características pré-definidas.

Segundo Angers (1992), deve-se observar que as principais características, se faz de uma técnica direta, ao qual já existe um contato com informantes, e que seja uma observação não-dirigida, onde observação da realidade continua sendo o objetivo final e, habitualmente, o pesquisador não se submete a fazer alterações ao observar uma situação, se utilizando de anotações para descrever e compreender uma situação, mais do que números para enumerar as frequências de comportamentos.

Com a compreensão dos requisitos do Seis Sigma, o DMAIC é essencial para o escopo de projeto, permitindo a resolução oportuna de um problema. Este trabalho aborda as ferramentas da qualidade nas etapas do DMAIC, dentro da estrutura mencionada.

Os instrumentos utilizados como fonte de desenvolvimento foram os recursos de software, Microsoft Office Word (para criação de relatórios), Excel 360 (para elaboração de planilhas) e Bizagi (para a construção de fluxogramas). E recursos online, Trello (para o gerenciamento de tarefas), Canva (para criação de quadros e templates).

Na etapa “Definir”, a utilização da ferramenta 5W2H, em conjunto com a entrevista com os diretores da empresa, representa o ponto de partida para o entendimento e direcionamento do estudo, dentro dos objetivos propostos.

Na etapa “Medir”, o mapeamento do processo atual com fluxograma, permite uma melhor análise dos pontos críticos.

Na etapa “Analisar”, a partir do mapeamento anterior, o Diagrama de Ishikawa é responsável em expor as causas dos problemas encontrados, facilitando uma ação de melhoria com sugestões mais assertivas.

Na etapa “Melhorar”, a ferramenta FMEA serve como base para a identificação e avaliação dos riscos encontrados com os problemas analisados, ordenado as ações em prioridades.

Na etapa “Controlar”, para gerenciar as melhorias, a ferramenta Kanban serve como um controlador do processo, permitindo a visualização do fluxo conforme as operações forem acontecendo.

A Figura 4 é uma representação do uso das ferramentas dentro do DMAIC.

Figura 4 – DMAIC

Fonte: Autoria própria, 2024.

A utilização dessas ferramentas em conjunto com o DMAIC, requer um comprometimento dos gestores e da equipe, sendo essencial para alcançar um nível de qualidade melhor que o anterior, possibilitando a cultura de melhoria contínua. A próxima seção demostra a utilização das ferramentas e métodos apresentados, na empresa em estudo.

4. Resultados e Discussão

Nessa seção são apresentados os resultados do trabalho, através do modelo Seis Sigma, e utiliza o DMAIC para discutir as possibilidades de melhorias, dentro dos objetivos propostos.

4.1. Definir

Com a intensão de explorar as necessidades e oportunidades, foi fundamental uma melhor interação com o ambiente operacional da empresa em estudo, através de visitas guiadas e entrevistas com os gestores, realizadas no primeiro semestre de 2024.

Com a utilização da ferramenta 5W2H, foi possível estabelecer um plano de melhoria adequado, essencial para o alinhamento das necessidades da empresa e o objetivo do estudo. Podemos observar o resultado na Tabela 5.

Tabela 5 – Alinhamento dos objetivos (5W2H)

Fonte: Elaborado pelos autores, 2024.

De acordo com as informações contidas a partir da entrevista, se observa que, por se tratar de uma empresa familiar de pequeno porte, os recursos se tornam limitados, aparecendo como um obstáculo para a melhoria da qualidade. Mas com a análise adequada, o alinhamento das ideias e objetivos podem trazer resultados significativos, sem a obrigação de investimentos altos.

4.2. Medir

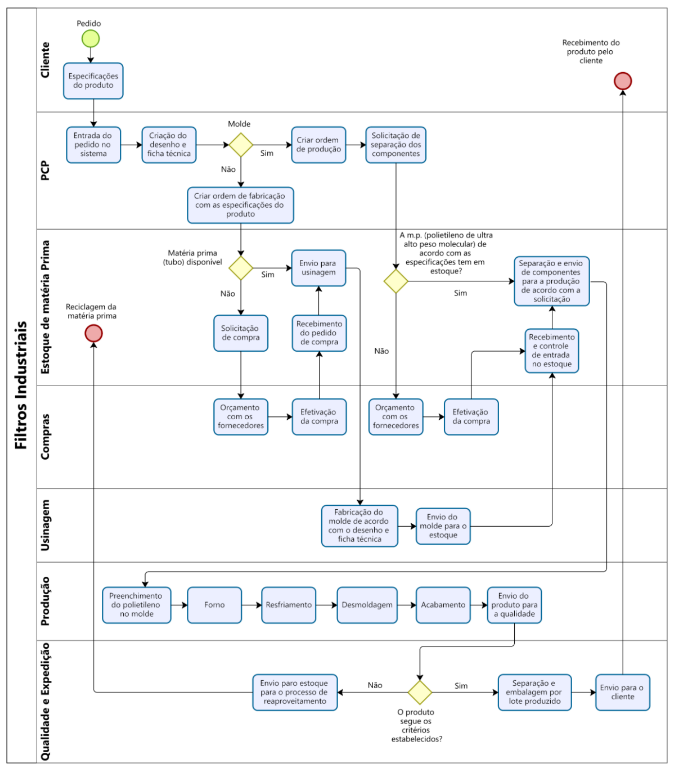

A visita guiada, proporcionou a elaboração de um fluxograma, com o intuito de expor as características do processo, levando em consideração as carências envolvidas, e o estudo das informações por meio de provas empíricas.

Conhecer o processo, de modo prático, em conjunto com direcionamento definido, possibilita de maneira mais assertiva, encontrar as etapas mais críticas.

Se observa que, o controle de processo na área de estoque de matéria prima é fundamental, por apresentarem decisões que influenciam no tempo do processo.

O inventário sempre atualizado, pode evitar desperdícios, e que o comprometimento do PCP, juntamente com as partes gestoras, é importante para um melhor controle, influenciando no nível de qualidade e desenvolvimento de produção.

Para garantir o funcionamento adequado do processo de produção, é necessário implementar uma gestão que busque integrar cada etapa, visando a entrega de pedidos de forma eficiente, reduzindo contratempos e facilitando a identificação de gargalos. É fundamental adotar um sistema de ERP (Enterprise Resource Planning) adequado a esse processo para acompanhamento em tempo real, possibilitando um ajuste assertivo e imediato.

Figura 5 – Mapeamento do processo (Fluxograma)

Fonte: Elaborado pelos autores, 2024.

A Figura 5 traz o mapeamento do processo como um todo, desde o pedido, até o recebimento das peças pelo cliente. Nesse detalhamento, é visto a necessidade de fabricação do molde, e da compra da matéria prima base, polietileno de ultra alto peso molecular, para o cumprimento das especificações do pedido. A produção se consiste no preenchimento do molde com o pó do plástico microporoso para a realização da cura em alta temperatura, utilizando um forno, em um determinado tempo, variáveis que dependem do tipo de mistura do pó e das dimensões da peça. Após o resfriamento, se efetua a desmoldagem, onde se retira as rebarbas no acabamento e verifica sua qualidade, para enfim, ser embalada em lotes e enviada para o cliente.

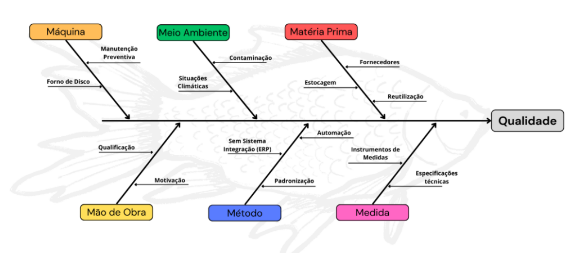

4.3. Analisar

Essa etapa permitiu identificar as não conformidades do processo e suas variações, analisando as diversas possíveis causas que influenciam no desempenho e qualidade. Utilizando um diagrama de causa e efeito, podemos visualizar de forma mais clara as relações entre os diferentes fatores e as falhas observadas, facilitando a compreensão e a identificação das áreas que requerem melhorias.

A Figura 6, representa o diagrama de causa e efeito, no contexto de melhoria da qualidade, a partir das análises obtidas durante a visita e a entrevista.

Figura 6 – Diagrama de causa e efeito (Ishikawa)

Fonte: Elaborado pelos autores, 2024.

As observações retiradas na categoria “Máquina”, traz um déficit no que diz respeito a manutenção preventiva, levando em consideração que os equipamentos utilizados, em específico os fornos, são de principal importância para o andamento do processo, e que qualquer parada, representaria um prejuízo grande para a empresa.

Na categoria “Meio Ambiente”, o fator contaminação é um grande risco para a qualidade, visto que, por se tratar de filtros, uma alteração na estrutura da peça poderia comprometer a integridade do produto assim como a imagem da empresa.

Em “Matéria Prima”, o polietileno de ultra alto peso molecular (PEUAPM) é utilizado como base para o desenvolvimento dos produtos, tornando a busca e/ou desenvolvimento de fornecedores essencial, podendo influenciar diretamente no custo e tempo de produção, com o nível de oferta e a necessidade de importação, refletindo no preço final do produto.

Com a mão de obra representado a maior parcela dos custos, essa categoria traz a relevância que o fator humano pode ocasionar para a qualidade, tendo impacto direto com o desempenho, produtividade, acidente de trabalho e retrabalho. As observações realizadas nessa categoria trazem uma incerteza, deixando evidente a necessidade de um melhor acompanhamento dos funcionários, para estabelecer um nível de qualificação adequado.

Na categoria “Método”, se destaca a relevância que um sistema ERP tem em uma empresa, tornando evidente as dificuldades de sua falta. Com essa carência na empresa em estudo, se observa a baixa agilidade de tarefas adjacentes, e a necessidade de um acompanhamento produtivo, com o intuito de controlar e gerar dados relevantes para futuras projeções e simulações.

As observações sobre “Medidas” evidenciam a falta de padrão nos métodos de medida, podendo ocasionar retrabalhos, pelo motivo dos produtos estarem propensos a saírem das especificações do cliente.

Com esses fatores, é possível encontrar múltiplas causas para o problema principal, e interpretar a correlação entre eles é fundamental para garantir sucesso do estudo.

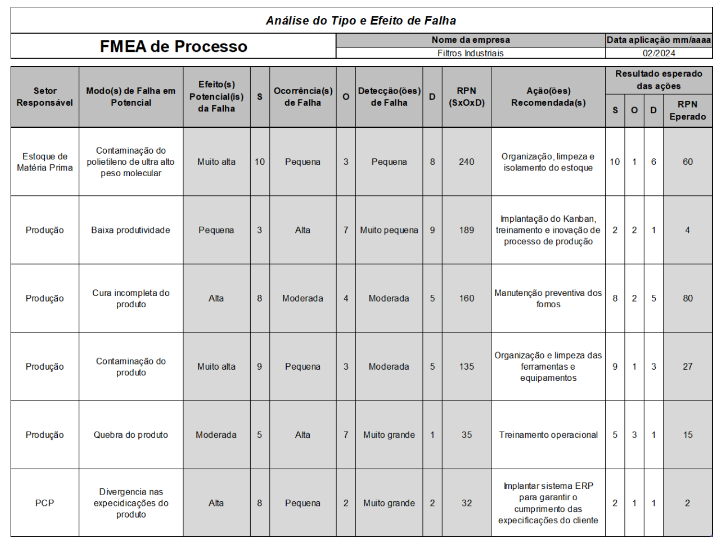

4.4. Melhorar

Nessa etapa será abordado o FMEA (análises de tipo e efeito de falha), elaborado a partir da influência das causas identificadas com o diagrama de Ishikawa, onde será transcrito as falhas potenciais, e a partir disso, criar ações de correção e priorizando as execuções com o índice de RPN mais alto.

A Tabela 6 demonstra os índices obtidos para cada falha potencial, extraídas no período da visita técnica.

Tabela 6 – FMEA de Processo

Fonte: Elaborado pelos autores, 2024.

A falha potencial com maior índice de RPN é a contaminação do polietileno de ultra alto peso molecular. Por se tratar de produtos que podem ser fornecidos para indústria hospitalar, tal contaminação pode apresentar um grande risco a saúde, e sua detecção é muito difícil por ser armazenado como pó, com isso, a organização é fundamental para o dia-dia, mantendo um ambiente limpo e isolado.

A baixa produtividade pode ser consequência da falta de um sistema que acompanhe o processo, tornando um problema persistente e com falhas para sua detecção. Sendo o segundo com maior indicie, sua correção trará benefícios significativos para a qualidade. A implantação do Kanban, junto com o treinamento operacional, e a inovação das máquinas e equipamentos, facilitará o processo em geral, sendo tal inovação, a aquisição de um forno esteira, eliminando algumas atividades desnecessárias, aproveitando melhor o tempo de produção.

Em seguida, temos a cura incompleta do produto, que também pode trazer riscos com sua utilização final, sua correção pode ser efetuada com a manutenção preventiva dos fornos e/ou a substituição do forno, como citado no modo de falha anterior.

Contaminação do Produto está relacionada com as máquinas e equipamentos utilizados em sua produção, e normalmente são observação estéticas, mas que comprometem seu resultado, por isso é fundamental a organização e limpeza do ambiente, ferramentas e equipamentos.

A quebra ocorre na etapa de desmoldagem do produto, e com as correções anteriores, com foco no treinamento, a frequência irá diminuir, proporcionando um índice menor.

O sistema de gestão ERP possui a função de integrar cada setor da empresa, tornando as especificações acessíveis em todos os departamentos, eliminando as divergências.

4.5. Controlar

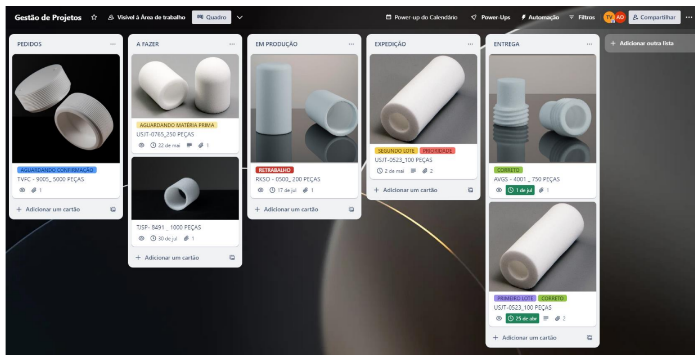

Como repercussão do cenário mencionado no FMEA, o Kanban surge como uma das ferramentas a ser implantada para aprimorar o desenvolvimento do processo, trazendo benefícios para a qualidade. A adoção de um modelo online torna sua implantação acessível e imediata, permitindo adaptações conforme as necessidades do projeto.

Na figura 7 temos a representação de um Kanban em andamento, onde cada cartão representa um produto diferente e em sua fase de processamento correspondente.

Figura 7 – Kanban

Fonte: Elaborado pelos autores, 2024.

Com essa abordagem, a visualização dos pedidos (cartão), em suas etapas correspondentes (colunas), torna o controle simples e eficaz, facilitando a comunicação entre as equipes e a tomada de decisões.

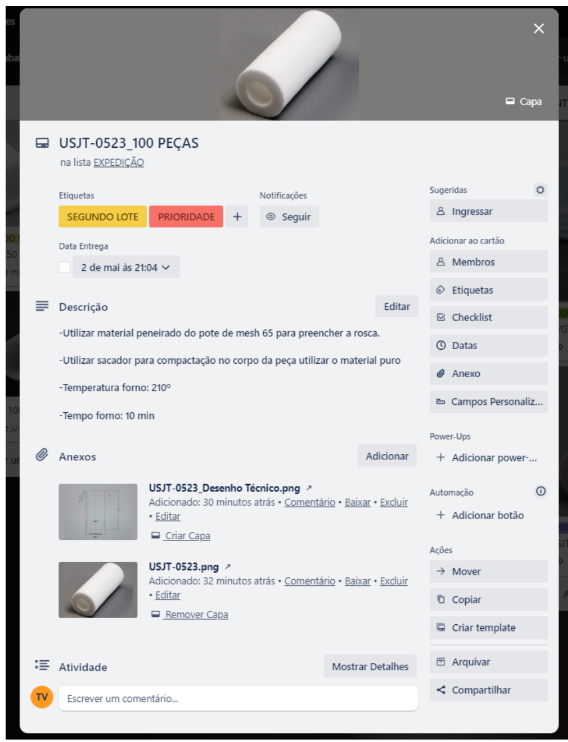

A figuro 8 aborda as informações correspondentes de um produto em desenvolvimento.

Figura 8 – Detalhamento Kanban

Fonte: Elaborado pelos autores, 2024.

Esse cartão possui um descritivo detalhado, contendo anexos de desenhos técnicos assim como suas especificações de produção, datas e pessoas correspondentes para a atividade.

Após a conclusão das etapas, é criado um registro de dados que facilita consultas futuras, como para a fabricação de lotes subsequentes e para pesquisa e desenvolvimento.

5. Considerações Finais

A competitividade entre as organizações está cada vez mais intensa, obrigando as empresas a buscarem maneiras eficazes de atender às necessidades dos clientes, fornecendo produtos isentos de erros. A gestão da qualidade desempenha um papel fundamental nesse contexto, servindo como um diferencial estratégico ao longo do desenvolvimento do produto. No entanto, diante de visitas técnicas foi evidente que os processos de fabricação de filtros industriais precisam ser otimizados para aumentar a eficiência.

A abordagem Seis Sigmas representa uma forma inovadora de gestão, aprimorando produtos e serviços por meio da redução de erros e, ao mesmo tempo, atendendo às expectativas dos clientes. O estudo destacou que a fábrica enfrenta desafios em seus processos atuais, que não atendem de forma eficaz às necessidades dos clientes e nem aos objetivos internos da organização.

A implementação de ferramentas de qualidade e melhorias contínuas, faz com que seja facilmente analisadas as áreas da produção que precisam de aprimoramento. Além disso, a análise aprofundada dos processos permite identificar oportunidades para minimizar desperdícios, reduzir custos e aumentar a satisfação do cliente. Essas melhorias podem resultar em uma produção mais eficiente e sustentável, beneficiando tanto a empresa quanto seus clientes.

Portanto, este artigo teve como foco listar e analisar quais ferramentas da qualidade se enquadram melhor de acordo com o objetivo proposto e utilizar a estrutura DMAIC não só como melhoria da empresa em estudo, mas também em estudos subsequentes.

6. Referências

ANGERS, M. (1992). Initiatíon pratique à la méthodologíe des sc!ences humaines. Montreal: Centre Educatif et Culturel (CEC).

BALLESTERO-ALVAREZ, María E. Gestão de qualidade, produção e operações. São Paulo: Atlas, 2019.

BRITTO, Eduardo. Qualidade tota. São Paulo: Cengage, 2016.

CARDOSO, Fernando Eduardo; BATISTA, Eliza Damiani Woloszyn. Fundamentos da qualidade. UNIASSELVI, 2017.

CARPINETTI, Luiz Cesar Ribeiro. Gestão da qualidade: conceitos e técnicas. São Paulo: Atlas, 2012.

CARPINETTI, Luiz Cesar Ribeiro; GEROLAMO, Mateus Cecílio. Gestão da qualidade ISO 9001:2015: requisitos e integração com a ISO 14001:2015. São Paulo: Atlas, 2022.

CHAPOULIE, J. M. (1984). “Everett C. Hughes et le développement du travail de terrain en France”. Revue Française de Sociologie:, vol. 25, n. 4.

DALKEY, N. C. The Delphi method. An experimental study of group opinion. Santa Monica: Rand Corporation, 1969.

DALKEY, N; HELMER, O. An experimental application of the Delphi method to the use of experts. Management Science, v.9, n. 3, p. 458-467, 1963.

DE FEO, J. A.; BARNARD, W. W. Juran Institute’s Sigma: Breakthrough Beyond, 2003.

DEMING, W Edwards. Qualidade: a revolução da administração. Rio de Janeiro: Marques Saraiva, 1990.

ECKES, George. A Revolução Seis Sigma: o método que levou a GE e outras empresas a transformar processos em lucros. Rio de Janeiro: Elsevier, 2001.

FRANCESCHINI, Adélia. Teoria e prática da pesquisa aplicada. Rio de Janeiro: Elsevier, 2012.

HUTCHINS, D. Sucesso através da qualidade total. São Paulo: Imagem, 1992. LOBO, Renato Nogueirol. Gestão da qualidade. São Paulo: Érica, 2020.

MARION, J. C.; DIAS, R.; TRALDI, M. C. Monografia para os cursos de administração, contabilidade e economia. São Paulo: Atlas, 2002.

MODELOS GRATUITOS DE CARTÕES KANBAN. SMARTSHEET. Disponível em: https://pt.smartsheet.com/free-kanban-card-templates

O QUE É FLUXOGRAMA. MIRO, 2024. Disponível em: https://miro.com/pt/fluxograma/o-que-e-fluxograma/. Acesso em: 04 fev. 2024.

PALADINI, Edson P. Gestão estratégica da qualidade: princípios, métodos e processos. São Paulo: Atlas, 2009.

PALADINI, Edson P. Gestão da Qualidade – Teoria e Prática. São Paulo: Atlas, 2023.

PALMER, C. Controle total da qualidade. Rio de Janeiro: Edgard Blucher, 1974.

SABBAG, Paulo Yazigi. Gerenciamento de projetos e empreendedorismo. São Paulo: Saraiva, 2013.

SACKMAN, H. Summary evaluation of Delphi. Policy Analysis, v. 1, n. 4, p. 693-718, 1975.

YIN, Robert K. – Case Study Research – Design and Methods. Sage Publications Inc., USA, 1989.