USE OF THE VSM TOOL TO REDUCE LEAD TIME IN THE MANUFACTURING OF RELIGIOUS ARTICLES.

REGISTRO DOI: 10.5281/zenodo.8076258

Georges Michael Prandt Neto1

Thaina Rodrigues da Silva Oliveira2

Claudio Augusto Kelly3

Renato dos Santos Amorim4

Rodrigo Ramos de Oliveira5

Alessandra Maria Nerozi Aguiar6

Benedito Chaves Neto7

Ricardo de Souza Silva8

RESUMO

A produção de artigos religiosos tem tido cada vez mais ênfase no mercado, como o Brasil é um país majoritariamente católico, existe uma demanda considerável tendo em vista o tamanho do país consequentemente o consumo desses produtos tende a crescer. Devido a essa crescente demanda, é preciso ter uma produção que consiga sanar essa necessidade e atender a todos os fiéis. O artigo tem como objetivo analisar a linha de produção de um específico produto religioso da família dos mantos de Nossa Senhora de Aparecida (NSA), reduzindo o Lead Time desse processo através da diminuição do Tempo de Ciclo, identificado como crítico em relação aos outros processos. Para isso, utilizamos o Mapeamento de fluxo de Valor (VSM – Value Stream Mapping) para identificarmos o processo com o maior Tempo de Ciclo através de um mapeamento do processo produtivo (VSM Inicial) e o fluxo de informação, nos dando oportunidade de aplicar uma solução para reduzir esse tempo de ciclo e consequentemente o Lead Time. Aplicamos a ferramenta matriz de Gravidade, Urgência e Tendência (GUT) e identificamos a melhor solução para esse problema a partir da metodologia 6 M’s, desta forma, nos dando a possibilidade de montar o VSM (Final) executando um plano de melhoria, com regras e procedimentos para que o Lead Time ficasse menor e atingiremos o objetivo de deixar o processo mais rápido. O presente trabalho foi desenvolvido na forma de um estudo de caso.

Palavras-chave: VSM. Lead Time; Tempo de Ciclo; Matriz GUT; Confecção.

ABSTRACT

The production of religious articles has been increasingly emphasized in the market, as Brazil is a predominantly Catholic country, there is a considerable demand in view of the size of the country, consequently the consumption of these products tends to grow. Due to this growing demand, it is necessary to have a production that can solve this need and serve all the faithful. The article aims to analyze the production line of a specific religious product from the family of Our Lady of Aparecida (NSA) mantles, reducing the Lead Time of this process by reducing the Cycle Time, identified as critical in relation to other processes. For this, we use Value Stream Mapping (VSM) to identify the process with the longest Cycle Time through a mapping of the production process (Initial VSM) and the flow of information, giving us the opportunity to apply a solution to reduce this cycle time and consequently Lead Time. We applied the Gravity, Urgency and Tendency matrix tool (GUT) and identified the best solution for this problem from the 6 M’s methodology, thus giving us the possibility to assemble the VSM (Final) executing an improvement plan, with rules and procedures to make Lead Time smaller and reach the objective of making the process faster. The present work was developed in the form of a case study.

Keywords: VSM. Lead Time; Cycle time; GUT matrix; Confection.

1. Introdução

O segmento da confecção se consolidou no cenário nacional colocando o Brasil como o 4º maior produtor de vestuário do mundo, atrás apenas da China, Índia e Paquistão (IEMI, 2011). De acordo com um levantamento da ABIT (Associação Brasileira da Indústria Têxtil e de Confecção, 2013), o setor têxtil e de confecção é o segundo maior empregador da indústria de transformação e o segundo maior gerador do primeiro emprego no país.

O Brasil é considerado o maior país do mundo em número de católicos nominais, com 64,6% da população brasileira declarando-se católica, de acordo com o Censo do IBGE de 2010. Contudo, a Microempresa Silvana Mantos, que atua no ramo religioso, confeccionado de forma artesanal mantos de Nossa Senhora Aparecida (NSA), enxergou a oportunidade de aumentar sua produção, com o intuito de atender a demanda.

Uma das suas principais necessidades atuais é encontrar maneiras de deixar seus processos mais rápidos e eficientes. Considerando que a empresa abordada trabalha com produtos artesanais e uma das partes do processo é feita por maquinários. A diferenciação do tempo de produção de uma para outra resulta em “gargalos”. Levando em conta essa necessidade, será realizada a investigação da aplicação da ferramenta, Mapeamento do Fluxo de Valor (VSM – Value Stream Mapping) por meio da observação dos dados que serão registrados com o uso dessa ferramenta em cada etapa do processo produtivo, a fim de identificar o gargalo e comparar o Lead Time (tempo de espera) do VSM do estado atual com o VSM do estado futuro.

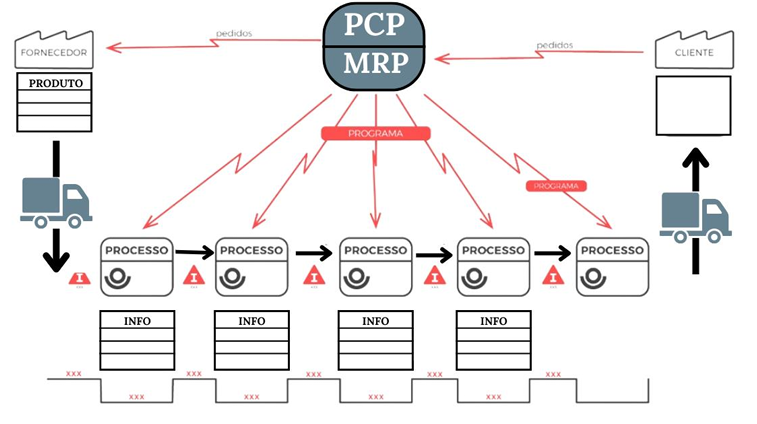

O VSM é o conjunto de todas as atividades que ocorrem desde a obtenção de matéria-prima até a entrega do produto final ao consumidor, conforme ilustrado na Figura 1. O Mapeamento do Fluxo de Valor é uma das ferramentas de produção enxuta capaz de contribuir para a minimização dos sete grandes desperdícios (excesso de produção, espera, processamento desnecessário, estoque, transporte, movimentação e correção) da produção. Esta ferramenta, assim como as outras da Produção Enxuta, tem o foco mais apurado nas questões relativas à redução do Lead Time dos sistemas. O mapeamento do fluxo de valor possibilita: “obter uma visualização clara dos processos de manufatura e de alguns desperdícios, bem como diretrizes eficazes de análise que auxiliam no projeto de otimização do fluxo e eliminação destes desperdícios” (NAZARENO et. al.,1993, p.3).

Figura 1. Ilustração do VSM.

Fonte: Elaborado pelo próprio autor.

O Mapeamento do fluxo de valor pressupõe entender o fluxo a partir da visão do cliente, sendo executado da seguinte maneira: selecionar uma família de produtos; criar um mapa de estado atual; criar um mapa de estado futuro, utilizando técnicas de produção enxuta; criar um plano de implementação para o estado futuro; e implementar o estado futuro por meio de ações estruturadas de melhoria contínua (GERLACH, G. et. al., 2017). O VSM considera tanto o fluxo de materiais como o fluxo de informações e ajuda bastante no processo de visualização da situação atual e na construção da situação futura (VIEIRA, 2006).

Segundo Melo (2008, p. 27), a escolha do mapeamento como ferramenta de melhoria se baseia em seus conceitos e técnicas, que quando empregados de forma correta, permitem documentar todos os dados que compõem um processo, a fim de corrigir qualquer um dos elementos que esteja com problemas, sendo uma ferramenta que auxilia na detecção das atividades não agregadoras de valor.

Secaf (2018) diz que os processos críticos são importantes porque impactam diretamente na satisfação dos clientes e nos resultados financeiros da empresa. É por meio dos processos críticos que os gestores poderão traçar diretrizes para o alcance de metas e objetivos, reduzindo custos operacionais e utilizando os recursos de maneira racional.

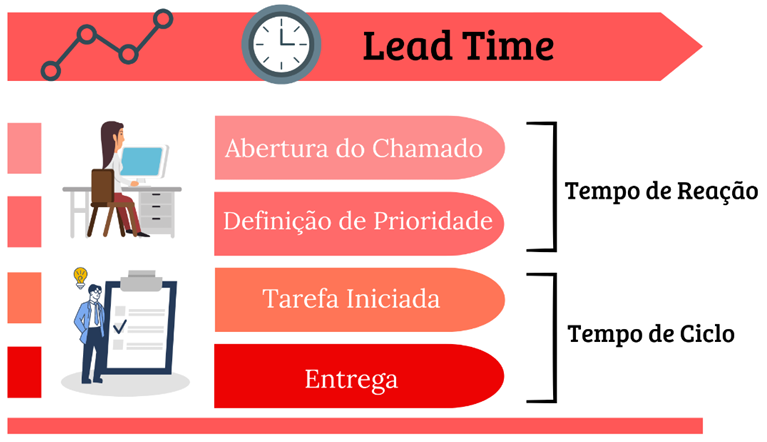

O Lead Time é a soma de dois fatores: o Reaction Time (tempo de reação), que é o tempo que leva desde a criação do chamado até a definição da sua prioridade (priority set – conjunto de prioridades) e o Cycle Time (tempo de ciclo): tempo que a equipe leva para trabalhar na tarefa até a sua conclusão, conforme ilustrado na Figura 2.

A área do Lead Time está diretamente relacionada com o processo produtivo. Acerca de algumas circunstâncias, dentro do contexto de produção há a possibilidade de aparecer tempo de inatividade ou declínio (BOWERSOX et. al., 2007). De acordo com o mesmo autor, durante os períodos em que um processo, linha de produção ou máquina estão parados devido a atrasos ou falhas logísticas, a eficiência da produção sofre um impacto negativo. Todas as formas de atrasos inesperados representam sérios problemas no fluxo da produção. O desempenho do Lead Time pode afetar o desenvolvimento estratégico da empresa. Como regra geral, as empresas que reduzem o Lead Time e controlam ou eliminam variâncias inesperadas na produção, têm mais flexibilidade para satisfazer as necessidades dos clientes ao mesmo tempo em que conseguem reduzir os custos”. Para Pagiano (2017) o Lead Time é o tempo que um produto consome desde o início até o fim de seu processamento, ou seja é o tempo gasto desde a chegada do pedido até a entrega do mesmo para o cliente final.

Figura 2. Lead Time.

Fonte: Elaborado pelo próprio autor.

Com base no contexto acima, o presente trabalho é um estudo de caso, dirigido à área de confecção de mantos de NSA (Nossa Senhora de Aparecida), tendo como objetivo identificar a oportunidade de diminuir o Lead Time do processo de uma linha de produção específica, com o intuito de eliminar os desperdícios de tempo do processo através da ferramenta VSM.

2. Metodologia

O presente trabalho foi desenvolvido na forma de um estudo de caso. O estudo de caso é uma descrição de uma análise intensiva de um fenômeno ou unidade social. E pode ser ainda caracterizado como uma pesquisa empírica que investiga o fenômeno no contexto da vida real (YIN, 1994) e ocorre em um contexto delimitado (MILES e HUBERMAN, 1994 apud MERRIAM, 1998).

Gil (2009, p. 41) conceitua o estudo de caso como um estudo aprofundado sobre objetos que podem ser um indivíduo, uma organização, um grupo ou um fenômeno e que pode ser aplicado nas mais diversas áreas do conhecimento. O estudo de caso, conforme Gil (2007) permite que o objeto estudado tenha preservada sua unidade, mesmo que ele se entrelace com o contexto em que está inserido; que sejam formuladas hipóteses e teorias; e permite a explicação de variáveis em situações ainda que complexas.

Esse trabalho foi desenvolvido numa microempresa de confecção (Silvana Mantos), localizada na cidade de Potim, região do Vale do Paraíba, estado de São Paulo. Atualmente a empresa é composta por 12 funcionários e atua no mercado há mais de 20 anos. A empresa em questão desenvolve seus produtos de forma artesanal, sendo parte do processo produtivo excetuado de forma manual e a outra parte utilizando maquinários de costura. Entretanto, a diferenciação dos tempos de produção de um processo para o outro, resulta em um tempo de espera, lead time mais longo.

As ferramentas VSM, Diagrama de Ishikawa e Matriz GUT serão utilizadas com os objetivos de identificar as causas dos maiores tempos de ciclo do processo, a fim de diminuir o tempo de produção, reduzindo o Lead Time e agregando valor para o processo e para o produto.

Depois de realizada todas as visitas na empresa Silvana Mantos, foram desenvolvidos Templates para registrar os dados coletados durante a produção com a intenção de registrar todos os dados e informações obtidas para consolidar a pesquisa. Além disso, o trabalho foi subdividido em quatro etapas:

Primeira etapa: Iremos coletar todos os Tempos de Ciclos de cada processo produtivo, com o propósito de estruturar os dados para visualizar quais as necessidades de cada operação. Ademais, faremos o recolhimento dos outros dados, como: Fluxo de Informação de todo o processo de confecção, quantidade de colaboradores da organização com suas atribuições de acordo com os postos de trabalho.

Segunda etapa: Desenvolvimento do Mapeamento de Fluxo de Valor do Estado Inicial da linha de produção do produto selecionado para estudo, com base nos tempos coletados de cada etapa do processo e nas informações dos fluxos.

Terceira etapa: Elaboração das possíveis soluções para a redução do tempo de ciclo do processo produtivo que contempla o maior tempo de ciclo, utilizando as ferramentas Diagrama de Ishikawa e Matriz GUT para a redução do Lead Time, assim, desenvolvendo uma ação de melhoria para resolver o problema identificado.

Quarta etapa: Após identificar as possíveis melhorias para a redução do tempo de ciclo demonstrados na segunda etapa com o VSM do Estado Inicial, introduziremos a construção do VSM do estado Final aplicando as possíveis soluções. Logo após, compararemos os resultados obtidos por esses dois VSM’s, trazendo a diferença dos tempos de ciclos e dos dois Lead Times.

3. Resultados e Discussões

A linha de produção que trabalhamos foi a do produto Mantos 30 cm, essa linha foi selecionada pois não abrange processos terceirizados em seu fluxo de produção, deixando mais útil a utilização da ferramenta VSM tendo em vista que teremos mais controle na apuração dos dados por conta de os processos serem internos, dessa forma, contribuindo para o seu objetivo de reduzir o Lead Time. Conforme descrito na metodologia, separamos em quatro etapas o procedimento da realização do VSM para identificarmos o maior Tempo de Ciclo e entramos com uma ação de melhoria para a redução do Lead Time.

3.1 Primeira Etapa

Na primeira etapa, foi elaborado um Template para realizarmos a coleta dos Tempos de Ciclo (TC) de cada processo. Coletamos 5 amostras de tempo de ciclo por processo, realizamos essa contagem do tempo de ciclo por um lote de 50 mantos, por conta dos processos serem realizados por lotes de 50 unidades. Dessa forma, fizemos a média aritmética das amostras para considerarmos o tempo de ciclo Médio (TC Médio) que fará parte do nosso estudo de caso, conforme Tabela 1.

Tabela 1. Amostras TC dos Processos p/ 50 uni Mantos 30 cm.

Amostras TC dos Processos p/ 50 uni Mantos 30 cm Processos Internos TC 1 (min) TC 2 (min) TC 3 (min) TC 4 (min) TC 5 (min) TC Médio (min) Risco 135 133 132 137 138 135 Bordado Mesa 1.420 1.388 1.406 1.410 1.406 1.406 Inspeção 1 12 15 14 15 14 14 Costura Acabamento 180 200 188 195 187 190 Inspeção 2 6 5 8 9 7 7 Alfinetar, Abrir e Guardar 35 45 38 40 42 40 Expedição 7 15 18 16 14 14

Fonte: Elaborado pelo próprio autor.

Para que pudéssemos construir a parte produtiva do mapeamento do fluxo de valor, foi preciso entender qual era o fluxo do processo produtivo do produto Manto 30cm, então construímos um quadro onde demonstra a ordem numérica do início até o fim do processo, denominando cada processo e descrevendo sobre a principal atividade desenvolvida nele. Conforme segue o Quadro 1.

Quadro 1. Descrição da Ordem do Processo Produtivo da Fabricação dos Mantos 30 cm.

Ordem Processo Descrição 1º Processo Risco Após a entrega dos produtos do fornecedor, os mantos passam pelo processo de Risco para as bordadeiras seguirem como guia na costura. 2º Processo Bordado Mesa Nessa etapa as bordadeiras desempenham o trabalho manual artesanal. 3º Processo Inspeção 1 A primeira inspeção é feita pela supervisora de produção que é responsável pela qualidade, essa inspeção serve para analisar cada bordado que é realizada, levando em consideração a estética, forma e firmeza no bordado. 4º Processo Costura Acabamento Costura do Fio e das Bandeiras são realizadas externamente. Por meio de um grupo de costuras. 5º Processo Inspeção 2 Uma análise crítica e técnica é observada, logo após que os mantos saem da Costura 2. 6º Processo Alfinetar, Abrir e Guardar Após a análise da inspeção 2 uma das colaboradoras se dispõe da função de Alfinetar, Abrir e Guardar todos os mantos produzidos. 7º Processo Conferência e Expedição Quando o pedido é produzido em sua forma totalizada, os mantos são conferidos e armazenados em uma caixa para logo em seguida serem entregue ao cliente.

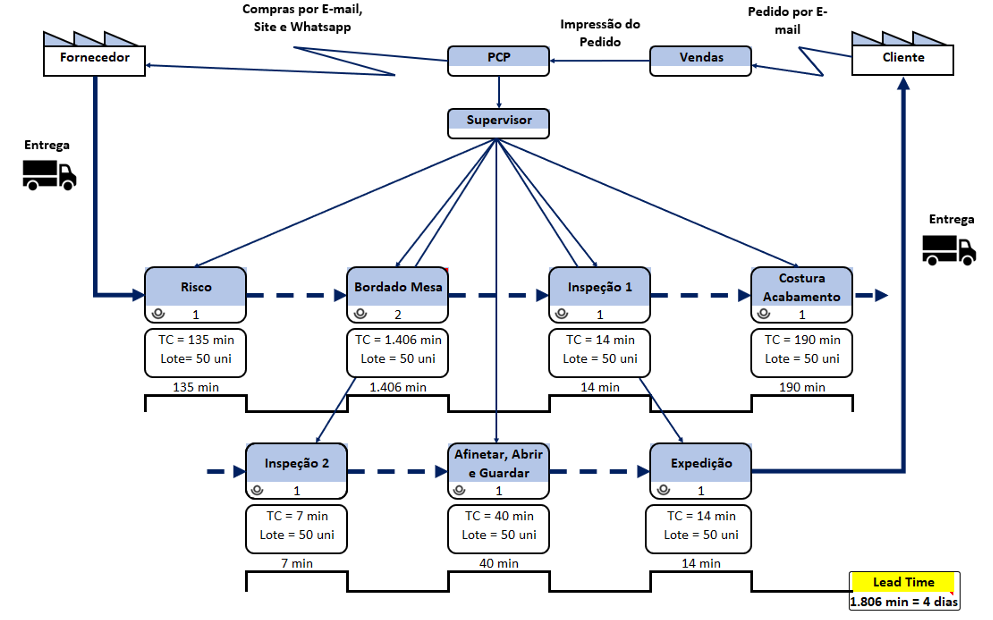

Fonte: Elaborado pelo próprio autor.

Anotamos todo o fluxo de informação, desde o Departamento de Vendas até os Fornecedores. O cliente envia o pedido via e-mail para o departamento de vendas que através de relatórios impressos passa para a Programação e Controle da Produção (PCP), que emite compras por e-mail, site e WhatsApp para os fornecedores, além de emitir uma cópia do pedido do cliente para o Supervisor de Produção, que por sua vez, alinha com todas as operações, sendo elas: Risco, Bordado Mesa, Inspeção 1, Costura Acabamento, Inspeção 2, Alfinetar, Abrir e Guardar e Expedição.

3.2 Segunda Etapa

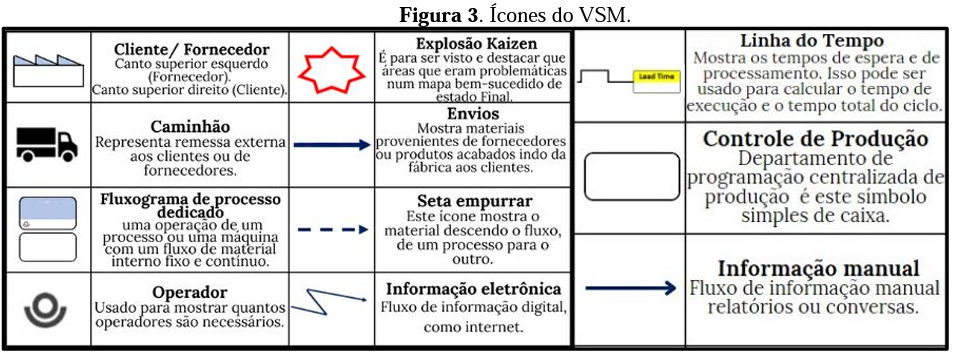

Organizamos o processo produtivo de forma ordenada com os devidos ícones, vetores e descrições, de acordo com a Figura 3.

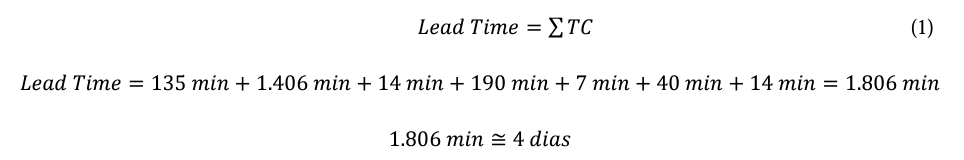

Após coletar os dados de Tempo de Ciclo Médio de todos os processos produtivos, ordem do processo produtivo da fabricação da linha de produção do Mantos 30 cm, realizamos o Mapeamento do Fluxo de Valor do Estado Inicial, conforme Figura 4. Colocamos os Tempos de Ciclo Médio no seu devido processo e realizamos a soma de todos os tempos de ciclo que resultou no Lead Time Inicial, conforme Equação 1.

Figura 4. VSM Estado Atual.

Fonte: Elaborado pelo próprio autor.

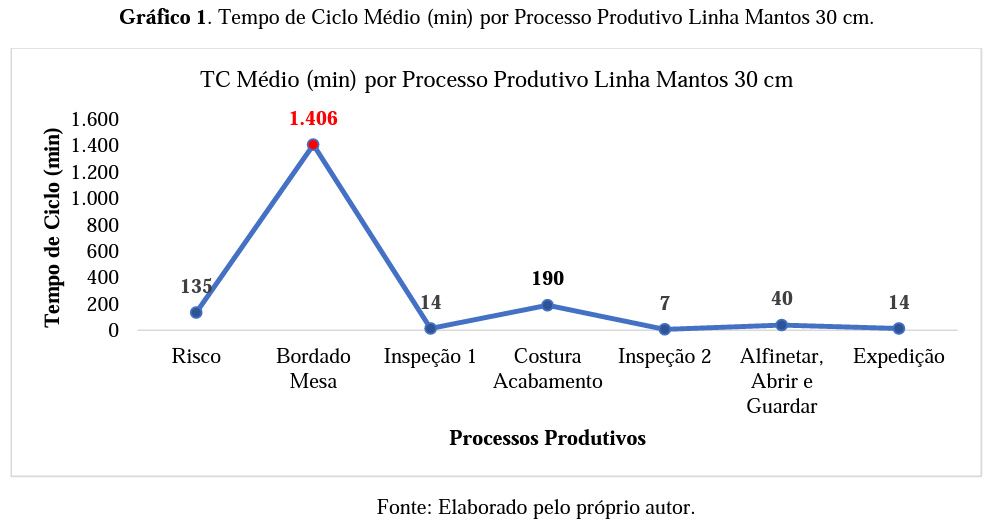

Conforme exposto na Tabela 1 e no Mapeamento do Fluxo de Valor do Estado inicial, Figura 4, é possível notar que a operação que tem o maior Tempo de Ciclo (TC) é o Bordado Mesa com um TC médio de 1.406 minutos. Para que fosse possível visualizar de uma forma mais clara essa informação, realizamos um gráfico de linhas, Gráfico 1, onde demonstra a diferença do tempo de ciclo da operação Bordado Mesa comparado com os outros da linha de produção.

3.3 Terceira Etapa

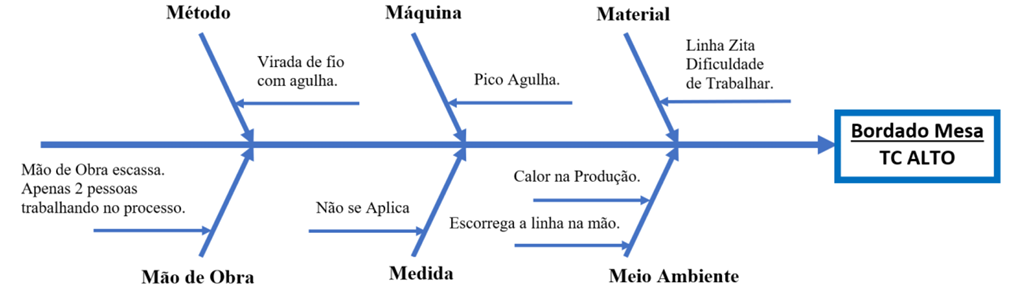

Depois de identificar que a operação Bordado Mesa foi o processo que executava o seu Tempo de Ciclo em maior tempo, através do Gráfico 1. Realizamos o Diagrama de Ishikawa para identificar todas as causas que originam o maior Tempo de Ciclo do processo Bordado Mesa, elencando os principais problemas e classificando-os para entender qual causa tem o maior impacto, seguindo as 6 categorias de causas de efeito, são elas: Material, Máquina, Método, Mão de Obra, Medida e Meio Ambiente, conforme a Figura 5.

Figura 5. Diagrama de Ishikawa Causa do TC Alto Bordado Mesa

Fonte: Elaborado pelo próprio autor.

Sobre o Diagrama de Ishikawa, uma das vantagens dessa ferramenta é que apresenta uma estrutura lógica, abordando as causas que mais contribuem para um determinado problema, ou seja, um resultado indesejado (TOLEDO et. al., 2013). Segundo Giocondo (2011) normalmente este diagrama é utilizado para visualizar o conjunto das causas principais e secundárias de um problema, ampliar as possíveis causas do problema, enriquecer sua análise e a identificação de soluções, assim como analisar o processo em busca de melhorias. Para Carpinetti (2012, p. 83), o diagrama de causa e efeito foi desenvolvido para relacionar problemas a um efeito indesejado de um processo, e todas as causas possíveis, sendo um meio orientador para a causa principal do problema e para medidas que devem ser adotadas futuramente.

Ao identificar as causas dentro das suas 6 categorias que originam o problema do aumento do tempo de ciclo na operação em questão, foi aplicado a matriz GUT para organizar essas causas e priorizar por nível de Gravidade, Urgência e Tendência, a fim de identificar qual causa teve a maior pontuação para focarmos na melhor solução e reduzir o tempo de ciclo do processo. A Tabela 2, nos mostra a legenda da escala da avaliação para utilizar a ferramenta.

Tabela 2. Estaca de Avaliação da Matriz GUT

Escala de Avaliação da Matriz GUT Nota Gravidade Urgência Tendência 5 Extremamente Grave Extremamente Urgente Se não for resolvido, imediatamente piora 4 Muito Grave Muito Urgente Vai piorar a curto prazo 3 Grave Urgente Vai piorar a médio prazo 2 Pouco Grave Pouco Urgente Vai piorar a longo prazo 1 Sem gravidade Sem Urgência Sem tendência de piorar

Fonte: Elaborado pelo próprio autor.

A Matriz GUT (Gravidade, Urgência e Tendência) é uma ferramenta de gestão que pode ser aplicada na análise e na priorização de problemas ou de ações de correção a serem implementadas (ALVES, 2017). Muitas organizações aplicam essa técnica como um’ meio de definir quais falhas ou atividades devem ser priorizadas na correção ou na realização (PESTANA, 2016). Dessa forma, aqueles que apresentarem as maiores pontuações devem ser considerados como prioridades para tratamento (TRUCOLO, 2016).

A Tabela 3, é a matriz GUT com as colunas de 6 M’s, Problemas, Gravidade (G), Urgência (U), Tendência (T), Total e Priorização. A coluna Total é a soma das colunas G, U e T. Sobre a coluna 6M’s, acrescentamos para demonstrar as 6 categorias do Diagrama de Ishikawa com base na coluna dos problemas, dentro da ferramenta Matriz GUT, no sentido de nos dar uma noção maior da categoria dos 6 M’s que mais está impactando no problema do tempo de ciclo. Conforme destacado na coluna de Priorização da Tabela 3. Ao visualizar essa tabela, constatamos que a priorização do problema conforme sua gravidade, urgência e tendência, está relacionada ao problema de Mão de Obra, sendo poucos colaboradores na operação.

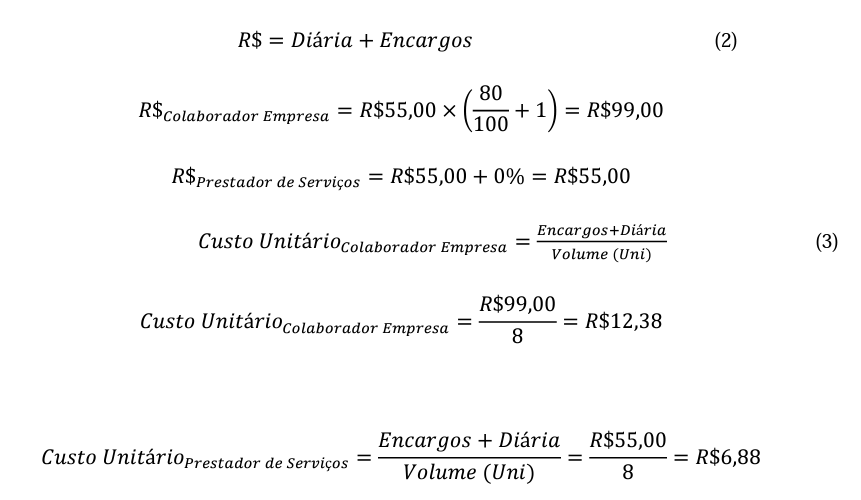

A proposta de solução está atrelada a contratação de mais bordadeiras para o processo. A partir dos dados que foram disponibilizados pela empresa para esta pesquisa, examinamos alguns custos de mão de obra referente a este processo, simulamos o impacto dessa possível solução e chegamos à seguinte conclusão:

O custeio que foi formado para esse processo se baseia num sistema de diaristas a R$55,00/dia + Encargos, com metas a serem atingidas de 8 unidades média realizada por dia. Ao nos fundamentarmos nesse sistema chegaremos ao custo unitário de R$12,38/unidade.

Tabela 3. Matriz GUT – Problema Identificados no Processo Bordado Mesa

Problemas Identificados no Processo Bordado Mesa 6 M’s Problemas G U T Total Priorização Material Linha Zita (Dificultosa de Manusear) 3 2 1 6 3º Máquina Agulha de Furar (Dificultosa de Manusear) 2 1 1 4 4º Método Virada do fio com a Agulha (Dificultosa deManusear) 2 1 1 4 5º Mão de Obra Pouco colaborador no Processo 4 4 4 12 1º Medida Não se aplica 0 0 0 0 6º Meio Ambiente Calor na Produção 3 2 2 7 2º

Fonte: Elaborado pelo próprio autor.

Observando os custos de manter um colaborador interno na empresa e focando na aplicação da solução de contratação de mais mão de obra para o processo, a solução mais viável foi contratar prestadores de serviços, que sejam regularmente registrados como MEI. Dessa forma, sendo mais barato para a empresa, consequentemente, reduzindo 80% dos custos por contratação, conforme é demonstrado na Tabela 4 e de acordo com a Equação 2 será comparado o valor monetário em Reais (R$) de R$Colaborador Empresa com R$Prestador de Serviço provando como é vantajoso aderir um colaborador MEI para o processo Bordado Mesa. Na Equação 3 foi contrastado o Custo Unitário Colaborador Empresa com o Custo Unitário Prestador de Serviços.

Tabela 4. Comparação do Sistema de Pagamento

Bordado Mesa Colaborador Empresa Prestador de Serviços Volume (Uni) 8 8 Encargos 80% 0% Diária R$ 55,00 R$ 55,00 Encargos + Diária R$ 99,00 R$ 55,00 Custo Unitário R$ 12,38 R$ 6,88

Fonte: Elaborado pelo próprio autor.

Para que haja ordem e organização nas entregas dos prestadores de serviço que não trabalharão nas instalações da empresa, tendo em vista que na empresa o setor Bordado Mesa funciona de segunda-feira a quinta-feira. Foi elaborado regras que serão estabelecidas no contrato. O colaborador prestador de serviço, MEI, deve seguir as regras e orientações abaixo:

1. As bordadeiras(os) deverão cumprir os seguintes prazos: A cada 4 dias úteis deverão ser bordados 32 peças de produtos, sendo que no ato da entrega as peças devem estar dentro dos padrões de qualidade da empresa.

2. As datas de retirada e entrega dos quites dos mantos do produto será até 12h00 da quinta-feira.

3. Caso haja atraso ou descumprimento das condições acima, o colaborador estará sujeito às seguintes consequências abaixo:

3.1. Caso haja atraso nas entregas o colaborador estará sujeito a seguinte forma de pagamento: O sistema de pagamento de diarista passará a ser pago por unidade a R$5,00/unidade.

3.2. Se porventura não estiver dentro dos padrões de qualidade estabelecidos conforme especificação da empresa, o sistema de pagamento também estará sujeito a mudança de diarista para ser pago por unidade a R$5,00/unidade.

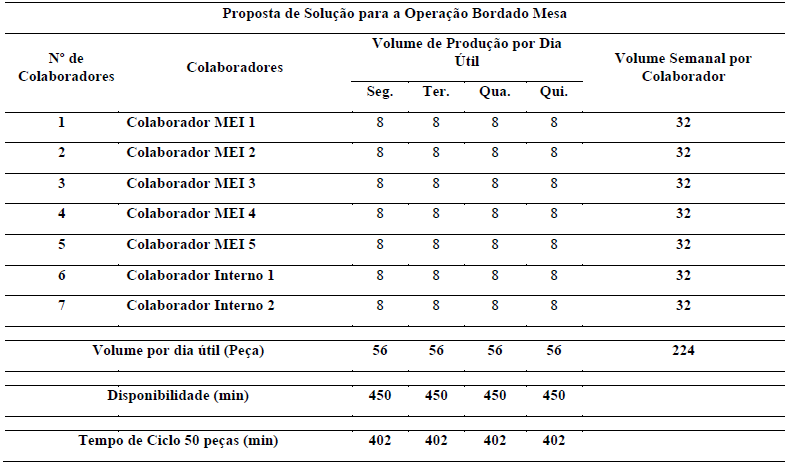

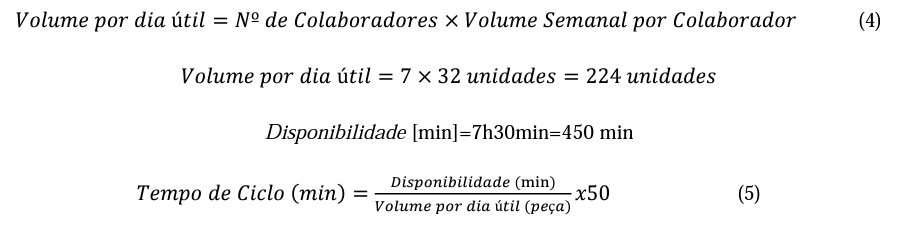

A Tabela 5 informa o plano da proposta de melhoria com o intuito de diminuir o tempo de ciclo do processo Bordado Mesa. Diante disso, a proposta de solução se resume em contratar 5 bordadeiras prestadoras de serviços para aumentar o volume de produção da operação. Pode-se observar que a produção de oito peças diárias por colaborador suprirá a necessidade de 50 mantos por dia, resultando num tempo de ciclo de 402 minutos para esse processo, conforme Equações 4 e 5.

Tabela 5. Proposta de Solução para a Operação Bordado Mesa

Fonte: Elaborado pelo próprio autor.

3.4 Quarta Etapa

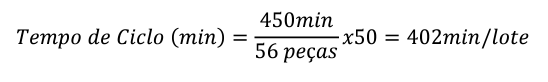

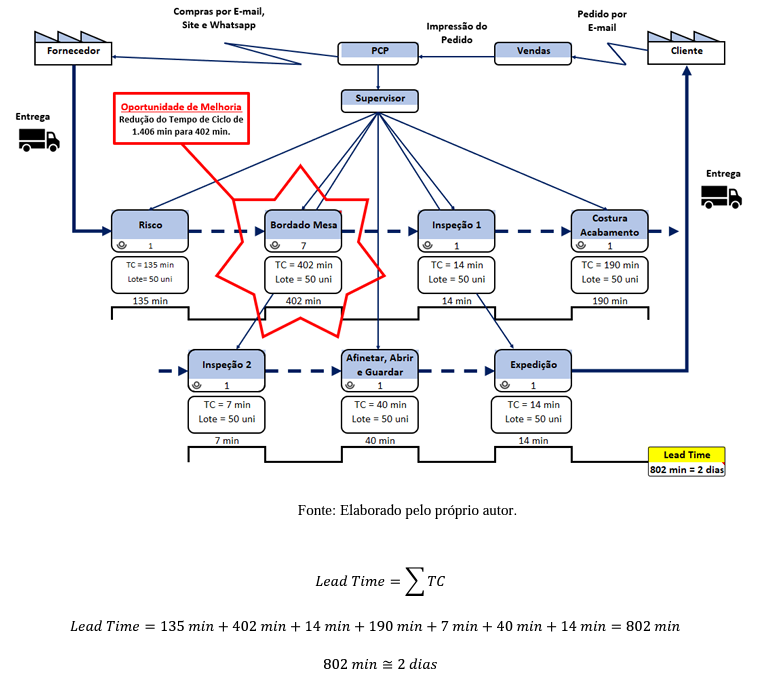

Depois de identificarmos a melhor solução para o problema em questão e recalculamos o novo tempo de Ciclo Médio por lote de 50 peças, prosseguimos para a conclusão da montagem do Mapeamento do Fluxo de Valor Estado Final, inserindo o novo tempo de ciclo da operação Bordado Mesa, assim, recalculando o Lead Time Final, conforme Figura 6.

Figura 6. VSM Estado Final.

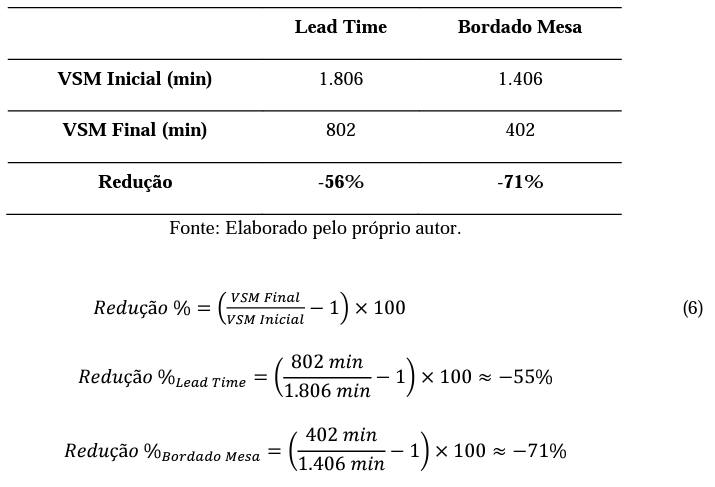

Após a conclusão da utilização da ferramenta VSM, observou-se que o Lead Time do VSM do Estado Final foi reduzido em 56% comparado ao VSM do Estado Inicial para uma redução de 71% do Tempo de Ciclo da operação Bordado Mesa, conforme Tabela 6.

Tabela 6. Comparação Lead Time Inicial com o Lead Time Final

5. Conclusões

Através da análise realizada por este trabalho e com base nos dados que foram coletados da empresa estudada, foi possível identificar o tempo de espera (Lead Time) da linha de produtos 30cm com a ajuda da ferramenta Mapeamento do Fluxo de Valor (VSM – Value Stream Mapping). Além disso, a ferramenta nos proporcionou a possibilidade de identificar o tempo de ciclo de cada processo produtivo que compõe a produção do produto contribuindo para a identificação do processo que abrigava o maior tempo de ciclo. Desta forma, nos dando oportunidade de atuar com uma ação para a redução desse tempo de ciclo maior que os outros, tendo em vista que a soma dos tempos de ciclo resulta no tempo de espera Lead Time.

No decorrer deste estudo seguimos com um procedimento baseando-se na aplicação prática da ferramenta VSM, composto por quatro etapas. Na primeira etapa, coletamos todos os tempos de ciclos de todos os processos produtivos da linha do produto 30 cm com base na produção de um lote de 50 unidades por processo, bem como outras informações que encaixaria na construção do VSM. Posteriormente, na segunda etapa, com todas as informações e dados em mãos, construímos o VSM Estado Inicial, nos entregando de forma gráfica e clara todo o fluxo de informação e do processo produtivo. Na terceira etapa ocorreu a elaboração das possíveis soluções na qual encontramos uma mais viável para ser implantada e por fim a quarta etapa foi destinada para a construção do VSM final já com as melhorias efetuadas contribuindo para a redução do Lead Time.

Por meio da ferramenta VSM observou-se que o processo denominado como Bordado Mesa é o que tem o maior tempo de ciclo (1.406 min), por conta disso, foi escolhido para ser estudado e explorado. Dentro deste processo foi desenvolvido e aplicado a ferramenta Matriz GUT (Gravidade, Urgência e Tendência) juntamente com o método do 6M’s (Material, Máquina, Método, Mão de Obra, Medida e Meio Ambiente) para a priorização dos problemas encontrando o que tem mais relevância. Tendo em vista que dentro do processo Bordado Mesa a mão de obra foi a que mais se destacou, observando que por falta de bordadeiras esse processo é o que está mais lento consequentemente, influenciando para um Lead time longo.

Na construção do VSM Estado Final, levando em consideração os custos da empresa, e fazendo os cálculos de quanto sai cada produto por unidade, elaboramos uma proposta de solução que contempla a contratação de 5 bordadeiras independentes (MEI) que por meio de sistema diaristas contribuirão para a redução do Lead Time. Após a introdução dessas melhorias observamos que o Lead Time reduziu de 4 para 2 dias, aproximadamente 56% do tempo de espera dessa linha de produto.

Referências

ABIT – ASSOCIAÇÃO BRASILEIRA DA INDÚSTRIA TÊXTIL E DE CONFECÇÃO. Disponível em:<http://www.abit.org.br>. Acesso em: 28 abr. 2022.

Alves, R.; Kinchescki, G. F.; da Silva, V. R.; Vecchio, H. P.; de Oliveira, C. L.; Cancelier, M. V. de L., Aplicabilidade da Matriz GUT para identificação dos processos críticos: O estudo de caso do departamento de direito da Universidade Federal de Santo Catarina. In: Colóquio Internacional de Gestão Universitária, XVII, 22 a 24 de novembro, 2017, Mar del Plata, Argentina. Artigo. Argentina, 2017. Disponível em: <https://repositorio.ufsc.br/bitstream/handle/123456789/181033/101_00160.pdf?sequence=1&isAllowed=y>. Acesso em setembro de 2020. Acesso em: 23 ago. 2022.

Bowersox, D.; C.; D.; Logística Empresarial. O processo de integração da cadeia de suprimentos. 1. ed. São Paulo: Atlas, 2007, 594p.

Carpinetti, L. C. R. Gestão da Qualidade: Conceitos e Técnicas. 2. ed. São Paulo: Atlas, 2012.

GERLACH, G. et. al. Proposta de Melhoria de Layout como Fator para a Otimização do Processo Produtivo Organizacional. Revista de Administração da UFSM, v. 10, n. Ed. Especial, p. 41-55, 2017.

Gil, A. Como elaborar projetos de pesquisa. São Paulo: Atlas, 2007.

Gil, A. Como elaborar projetos de pesquisa. São Paulo. Editora Atlas S.A, 4. ed. p.41, 2009. Disponível em: <https://files.cercomp.ufg.br/>. Acesso em: 05 set. 2022.

Giocondo, F. Ferramentas básicas da Qualidade. Instrumento para Gerenciamento de Processo e melhoria contínua. Disponível em: <http://books.google.com.br/books?id=CniEMu69GTgC&printsec=frontcover&dq=Diagrama+de+Pareto&hl=ptPT&sa=X&ei =8eacUfToNoeS9QSe3oG4Aw&ved=0CDkQ6AEwAjgK%23v=onepage&q=Diagrama%20de%20Pareto&f=false>. Acesso em: 12 out. 2022.

IBGE – INSTITUTO BRASILEIRO DE GEOGRAFIA E ESTATÍSTICA. Características gerais da população, religião e pessoas com deficiência. Censo Demográfico de 2010. Rio de Janeiro: IBGE, 2010. Disponível em:<https://biblioteca.ibge.gov.br/index.php/biblioteca-catalogo?view=detalhes&id=794>. Acesso em: 08 nov. 2022.

IEMI – INSTITUTO DE ESTUDOS E MARKETING INDUSTRIAL. Relatório setorial da indústria têxtil brasileira: Brasil têxtil 2011. São Paulo: IEMI, 2011. Anual. v. 11, n.11, nov.2011 ex.1.

Melo, A. E. N. S. Aplicação do Mapeamento de Processo e da simulação no desenvolvimento de projetos de processos produtivos. Dissertação (Mestrado) – UNIVERSIDADE FEDERAL DE ITAJUBÁ. Itajubá: UNIFEI, 2008.

Merriam, S. Qualitative research and case study applications in education. San Francisco: Jossey-Bass, 1998.

Nazareno, R. R.; Rentes, A. F.; Silva, A. L. Implantando técnicas e conceitos da produção enxuta integradas à dimensão de análise de custos. Belo Horizonte: Segrac,1993. Disponível em <http://www.numa.org.br/gmo/arquivos/artigo.doc.> Acesso em: 29 set. 2022.

Pagiano, A. L. Potencial de aplicação da mentalidade enxuta em atividades agrícolas: Estudo de caso. Tese (Doutorado) – Escola Superior de Agricultura “Luiz de Queiroz”, Universidade de São Paulo, Piracicaba, 2017.

Pestana. As religiões no Brasil. Religião e Poder, ago. 2016. Disponível em: <https://religiaoepoder.org.br/artigo/a-influenciadas-religioes-no-brasil/> Acesso em: 28 abr. 2022.

Secaf, V. Processos críticos de uma empresa: definição, importância e como identificá-los. Disponível em <https://setting.com.br/blog/processos/processos-criticos-de-uma-empresa/> Acesso em: 28 abr. 2022.

Toledo, J.C.; Borrás, M. A. A.; Mergulhão, R. C.; Mendes, G. H. de S. Qualidade: Gestão e método. Rio de Janeiro:LCT,2013.

Trucolo, A. C.; Talaska, T. T. R.; Assumpção, V. T. de; Chagas Filho, J. G. A. Matriz GUT para priorização de problemas – Estudo de caso em empresa do setor elétrico. Revista Tecnológica / ISSN 2358-9221. v. 5, n. 2, p. 124-134, dezembro, 2016. Disponível em: <https://uceff.edu.br/revista/index.php/revista/article/view/183>. Acesso em: 07 nov. 2022.

Vieira, M. G. Aplicação do mapeamento de fluxo de valor para avaliação de um sistema de produção. Dissertação (mestrado) – Universidade Federal de Santa Catarina, Centro Tecnológico. Programa de Pós-Graduação em Engenharia Mecânica, Florianópolis, SC, 2006.

Yin, R. Case study research: design and methods. London: Sage, 1994.

1Centro Universitário Funvic – UniFUNVIC

E-mail: Georges.prandt@outlook.com

2Centro Universitário Funvic – UniFUNVIC

E-mail: thaina.01010511.pinda@unifunvic.edu.br

3Centro Universitário Funvic – UniFUNVIC

E-mail: prof.claudiokelly.pinda@unifunvic.edu.br

4Centro Universitário Funvic – UniFUNVIC

E-mail: renatoamorimconsultoria@gmail.com

5Centro Universitário Funvic – UniFUNVIC prof.rodrigooliveira.pinda@unifunvic.edu.br

6Centro Universitário Funvic – UniFUNVIC

E-mail: alenerozi5@gmail.com

7Centro Universitário Funvic – UniFUNVIC

E-mail: prof.beneditoneto.pinda@unifunvic.edu.br

8Centro Universitário Funvic – UniFUNVIC

E-mail: rsil48@hotmail.com