REGISTRO DOI: 10.5281/zenodo.7349081

Guilherme Augusto Belarmino De Moraes

guilhermemoraes.5866@aluno.saojudas.br

Ianca Lopes De Souza

iancasouza.4908@aluno.saojudas.br

Marcella De Souza Ribeiro

marcellaribeiro.0316@aluno.saojudas.br

Renata Muniz De Oliveira

renataoliveira.5717@aluno.saojudas.br

Professora orientadora: Maria Fernanda Palanch

Coordenação de curso de Engenharia de Produção

RESUMO

Em uma empresa, a organização de estoque é um ponto importante para a qualidade e agilidade dos processos, deve ser feita de maneira estratégica, gerando segurança para a instituição, tendo como principais focos a gestão de estoque, otimização para minimizar desperdícios e melhoria da produtividade. O objetivo desse trabalho é aplicar as ferramentas da qualidade: Diagrama de Pareto, 5 porquês, Fluxograma, Técnica 5S para melhorias de processos de uma empresa de pequeno porte, que se faz necessário controlar recebimento, armazenamento e separação para conciliar sua demanda. Após a aplicação das ferramentas, foi possível identificar falhas e obter soluções para cada um dos problemas identificados. Desta forma, a implantação dos processos no setor de estoque será possível alcançar as melhorias esperadas, padronização e organização do estoque, melhoramento do processo e progresso no layout sem furo ou divergência.

Palavra Chave: Qualidade, Estoque, Logistica, Fluxograma, Diagrama de Pareto, 5S e 5 Porquês.

ABSTRACT

In a company, the storage organization is an important point for the quality and agility of the processes, it must be done in a strategic way, generating security for the institution, having as main goals the storage management, optimizing for minimizing the waste and productivity improvement. The objective of this work is to applicate the quality tools: Pareto’s Diagram, 5 whys, Flowchart, Technical of 5S for processes improvement of a small company, which makes necessary to control the receiving, storage and separation to conciliate the demanding. After the tools application, it was possible to identify the fails and get the solutions for each identified problems. This way, the implantation of the processes in the storage sector will be possible to reach the expected improvements, standardize and storage organization, improvement of the process and layout progress without fail of divergence.

Key Words: Quality, Storage, Logistics, Flowchart, Pareto’s Diagram, 5S and 5 Whys.

- INTRODUÇÃO

A organização em uma empresa é essencial para aumentar o nível de qualidade e agilidade, com isso é importante estabelecer e aplicar processos na gestão do estoque. A grande parte das empresas buscam capitar investimentos para crescer exponencialmente a sua receita e manter seu patrimônio valorizado gerando mais negócios e se expandindo no mercado, porém a falta de controle desde o recebimento da nota fiscal até a entrega do equipamento para o cliente pode ocasionar prejuízos impactando diretamente o financeiro da empresa, correndo o risco de diminuir uma expressiva porcentagem de aplicação por parte dos investidores.

Segundo Viana (2006, p. 42):

A atividade gestão visa ao gerenciamento dos estoques por meio de técnicas que permitam manter o equilíbrio com o consumo, definindo parâmetros e níveis de ressuprimento e acompanhando sua evolução.

Em visita realizada na empresa S Sousa Equipamentos de Segurança em 10 de agosto de 2022, foi identificado que havia uma desorganização no setor de estoque ocasionando impactos nessa empresa. Após o levantamento de dados e discussões sobre as possíveis causas do problema, foram selecionadas algumas ferramentas de processos para serem utilizadas no presente estudo, como: Fluxograma, Técnica 5S, 5 porquês e o Diagrama de Pareto, com o objetivo de melhorar a gestão de estoque minimizando o desperdício e aumentando a qualidade e resultados.

Assim, para Martinelli (2009, p. 18):

A qualidade é ainda uma das maiores contribuições operacionais para uma organização, uma vez que é a grande responsável pela redução de defeitos, redução de custos, aumento de produtividade, controle operacional, redução de retrabalho, ou seja, está presente e influencia diretamente todas as atividades da organização.

Este artigo está organizado em 5 etapas, com objetivo de otimizar tempo. Iniciando com o embasamento teórico sobre a importância do gerenciamento de um estoque. Na segunda parte o conceito de cada ferramenta que será aplicado. Em terceiro a metodologia, em seguida o estudo de caso com uma pesquisa e aplicação aprofundada. Finalizando com discussões sobre os resultados alcançados.

Assim, o presente trabalho, tem como objetivo aplicar metodologias de qualidade, no setor de estoque de uma empresa de pequeno porte, buscando a otimização de tempo, o aumento da qualidade do serviço e a melhoria de processo.

- DESENVOLVIMENTO

2.1 Visão sobre logística

O conceito de logística iniciou-se na Segunda Guerra Mundial, onde os generais aplicaram táticas estratégicas em busca de agilizar o processo de carregamento de armas, alimentos, remédios dentre outras mercadorias. A logística está ligada ao raciocínio lógico e a arte do planejamento. Quando é realizado um aprofundamento no planejamento de um processo em quaisquer linhas de produção visa-se otimizar o tempo de produtividade e agilizar o tempo de entrega de um determinado produto.

A logística Moderna controla o deslocamento de mercadoria desde a recepção da matéria-prima, estoques, produção e distribuição até a entrega para o cliente final, nas melhores condições. Com isso os empreendedores têm uma avaliação de produtividade mais eficiente e estratégia. Quando é realizado um controle de todo o processo é possível ter uma percepção de qual setor é preciso melhorar em prol de minimizar os custos da empresa e maximizar a produtividade.

É possível classificar a logística, segundo Dias (2019), em dois subsistemas: Administração de Materiais e Transporte / Distribuição física. Dentro da Administração de matérias estão as etapas de compra, recebimento, armazenagem e separação e no que diz respeito a transporte e distribuição temos a etapa anterior a chegada do material e o transporte final até o cliente.

Na atividade produtiva de pequenas e médias empresas a administração de materiais precisa acompanhar o mesmo ritmo de crescimento dessas empresas sempre otimizando e modernizando seus processos.

2.2 Ferramentas de qualidade do processo

As ferramentas de qualidades são importantes para o gerenciamento de processos em que todas as pessoas consigam aplicá-las com qualidade e ao mesmo tempo resolver problemas. “[…] Essas técnicas são necessárias para agradar o cliente, uma vez que a gestão da qualidade a preocupação não é apenas com a produção, mas com a confecção conforme padrões de aceitação e garantias de estabilidade no processo (Osmar, 2021, p.09).”

Para melhorias no setor de estoque, podem ser aplicadas as seguintes ferramentas:

2.2.1. Fluxograma

O fluxograma é um tipo de gráfico para processamento por excelência, é um gráfico universal de fácil entendimento, mas que possui símbolos já consagrados e outros duvidosos, os duvidosos quando são utilizados na criação de um fluxograma é necessário colocar uma legenda ao final para que quem estiver fazendo a interpretação consiga identificar o significado daquele símbolo (Cury, 2016).

A vantagem da utilização do fluxograma de processos é tornar fácil o entendimento o processo a ser seguido. Pode ser aplicado em todas as atividades, facilita a identificação de problemas e torna mais fácil a implementação de mudanças.

Como bem nos assegura Cury (2016), o fluxograma é uma ferramenta inestimável e fácil para verificar o funcionamento interno e como está a relação do processo empresarial, tem a função básica de documentar e identificar as melhorias a serem aperfeiçoadas.

Para fazer um fluxograma é necessário montar gráficos de processamento para verificar qual a atual situação, demonstrar quais são os processos que estão sendo feitos e, deve preferencialmente seguir um padrão ou norma como a ISO 5807:1985 (Processamento de Informações – Símbolos de documentação e convenções para fluxogramas de dados, programas e sistemas, gráficos de rede de programas e gráficos de rede de programas e gráficos de recursos do sistema).

Deve ser feito uma pesquisa na empresa, um levantamento do processo, verificar quais são as etapas, quais as sequencias e o tempo, para que no final seja desenvolvido um formulário para a criação do fluxograma.

Para Cruz (2021, p.111): “O fluxograma deve ser construído de cima para baixo e da direita para a esquerda, no sentido do formulário, embora essa disposição não seja rígida e sirva apenas para dar ordem à representação gráfica.”

2.2.2 Técnica 5S

Sendo uma das principais ferramentas da qualidade a técnica 5S tem sua origem em meados da década de 1950 no Japão. Com o país recém-saído de uma guerra a técnica foi pensada como uma maneira de auxiliar com que as empresas japonesas pudessem se organizar e reestrutura de maneira mais rápida e eficaz.

Com o sucesso de sua aplicação na retomada do crescimento japonês a técnica passou a se difundir para o restante do Planeta.

De acordo com Daychouw (2007, p. 148), “O programa 5S foi desenvolvido com o objetivo de transformar o ambiente das organizações e a atitude das pessoas, melhorando a qualidade de vida dos funcionários, diminuindo desperdícios, reduzindo custos e aumentando a produtividade das instituições.”

O termo 5S é uma maneira de representar os 5 sensos que são aplicados nessa técnica onde todos começam com a letra S e são eles:

• SEIRI (Senso de Utilização): Devemos buscar eliminar tudo que não é útil para o processo ou ambiente eliminando tudo que for desnecessário.

• SEITON (Senso de Organização): Organizar o ambiente da maneira mais adequada possível otimizando a utilização do espaço.

• SEISO (Senso de Limpeza): Manter um ambiente ou processo adequadamente limpo e arrumado

• SEIKETSU (Senso de Padronização): Criar um processo visando manter a organização, limpeza e utilização de uma maneira padronizada.

• SHITSUKE (Senso de Disciplina): Fazer com que a padronização criada seja de fato utilizada no dia a dia tornando isso parte da cultura.

Com base no significado dos cinco “sensos” é possível ter uma área de trabalho mais organizada, com maior produtividade e qualidade no produto ou serviço.

2.2.3 Os 5 porquês

Os cinco porquês é uma técnica que consiste em perguntar pelo menos cinco vezes o porquê está acontecendo cada ação para descobrir o real motivo do problema e classificar riscos. “Quando surge um problema, se a nossa busca pela causa não for completa, as ações podem ficar desfocadas (Óhno, 1997, p.38).”

Segundo Seligman e Mello (2018), pode-se dizer que os 5 porquês surgiram na Toyota na década de 70, na tentativa de entender a causa raiz do problema. Então nesse contexto fica claro que essa ferramenta é a oportunidade de ter melhoria contínua no processo, portanto é muito utilizada principalmente na área de qualidade, pois quando se tem um problema, consta que algo tem que melhorar, então consequentemente é uma oportunidade de aperfeiçoar constantemente o processo. Com isso conceitua que o principal objetivo é analisar profundamente os problemas até chegar nos indícios, logo, é indiscutível o fato que é importante descobrir a causa raiz do problema e evitar que apareça novamente erros semelhantes.

2.2.4 Diagrama de Pareto

Diagrama de Pareto é uma das ferramentas da qualidade, no qual, é um gráfico em barras verticais com ordem decrescente das ocorrências cujo objetivo é destacar a causa que tem maior prioridade para a tomada de ação e assim evitar perdas. Segundo César (2011, p. 51), “Poucas causas levam à maioria das perdas, ou seja: “poucas são vitais, a maioria é trivial”.”

De acordo com César (2011) 20% das complicações em empresas geram 80% dos impactos, tendo assim, uma grande perda, então fica claro afirmar que os outros 80% das complicações são comuns, não tem tanta perda. Assim, o importante, é focar nos esforços que irá ocasionar a maior solução do contratempo, e com isso consequentemente estará atingindo e inspecionando a qualidade. Com isso, Diagrama de Pareto tem a funcionalidade de permitir, principalmente, a enxergar melhor, onde está o maior problema e qual ação deve ser priorizada para atuar nas irregularidades.

- METODOLOGIA

Segundo Gil (2002, p.54) “O estudo de caso é uma modalidade de pesquisa amplamente utilizada nas ciências biomédicas e sociais. Consiste no estudo profundo e exaustivo de um ou poucos objetos, de maneira que permita seu amplo e detalhado conhecimento, tarefa praticamente impossível mediante outros delineamentos já considerados.”

Essa pesquisa é classificada como quantitativa, para entender o comportamento e a dimensão do problema. Conforme Souza et al (2013), a pesquisa quantitativa busca verificar informações claras sobre um comportamento de serviço, produto ou no local.

Para a realização do estudo de caso, foram levantados dados sobre a prática de gerenciamento do estoque realizada na empresa S Sousa, Robson de Sousa Lima Comércio de Abrasivos ME, localizada na cidade de Barueri – SP. A empresa fornece equipamentos de segurança individual, abrasivos e materiais para solda. Para a realização do presente estudo foram selecionados os principais produtos que compõe o estoque e a forma de organização e despacho.

O levantamento de informações ocorreu por meio de duas visitas realizadas na empresa, nos meses de agosto e setembro de 2022, A primeira visita, foi acompanhada pelo diretor geral e foi apresentada uma visão do setor de estoque, no qual foram observados os processos de recebimento, armazenamento e separação. Na segunda visita, foi realizada uma entrevista com o responsável do estoque.

- RESULTADOS E DISCUSSÕES

O presente estudo foi desenvolvido no município de Barueri grande São Paulo, em uma empresa de pequeno porte que trabalha com distribuição de Epi’s.

Atualmente a empresa possui um total de 10 funcionários, distribuídos pelos diferentes setores da organização. No setor de estoque, a demanda de trabalho é atendida por 3 funcionários. Com o crescimento da empresa, o mix de produtos atual gira em torno de 300 mil produtos por estoque. Para acomodar os produtos a empresa utiliza de 3 locais (estoque), sendo um o estoque principal e outros dois complementares.

A organização do estoque é feita através de paletes e caixas. Quando fizeram as montagens dos paletes, os materiais foram separados por blocos, mas devido à alta demanda, o número de produtos cresceu, não havendo espaço nos paletes para guardá-los. Dessa forma percebe-se uma desorganização no estoque, fazendo com que os novos itens sejam distribuídos conforme disponibilidade de espaço e local.

4.1 Análise do processo

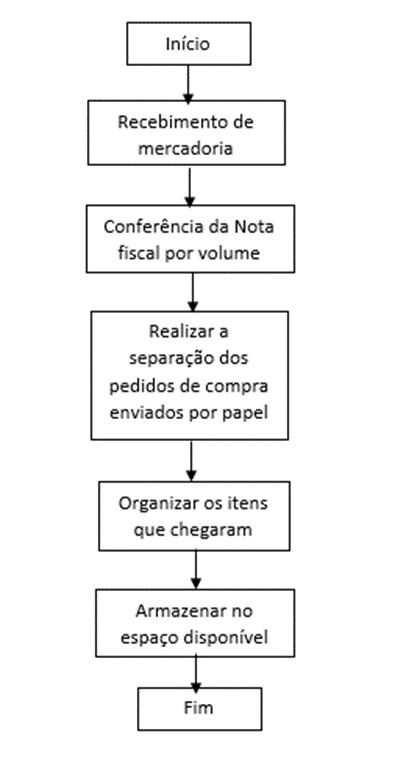

A empresa trabalha com a compra dos produtos comercializados de forma a manter sempre um estoque capaz de suprir as demandas. Para a organização desse estoque, o setor realiza a aquisição dos produtos, recebe a mercadoria, organiza o armazenamento e faz a separação dos produtos para expedição, conforme pedidos de compra dos clientes. O fluxograma de processo está apresentado na figura 1.

Figura 1 – Fluxograma do processo da S Souza

4.1.1 Etapa: Recebimento

Nesta etapa foi observado que, a conferência de nota fiscal no recebimento de mercadorias, era feita por volumes informados, não havia uma confirmação de item a item do lote recebido, por exemplo, ao receber um carregamento de 10 embalagens era apenas confirmado que de fato havia 10 volumes e não sendo verificado se dentro de cada caixa havia a quantidade de produtos que deveriam vir, o que ocasionava uma possível lesão no estoque, pois a quantidade da nota fiscal poderia ser divergente da solicitação de compra.

- 4.1.2 Etapa: Armazenamento

Na área de armazenamento foi observado que os materiais eram guardados em vários locais como: estoque principal, estoque complementar 1 e estoque complementar 2, não existindo um padrão de organização definido e os materiais eram guardados conforme a disponibilidade de espaço, o que dificultava a localização futura deles.

A desorganização afetava a ordem de saída dos produtos, que não respeitavam a ordem de recebimento do material, consequentemente os materiais mais novos saiam primeiro do que os materiais armazenados a mais tempo. Como se trata de um centro de distribuição de EPI (Equipamentos de proteção individual), os produtos possuem CA, que seria o certificado de distribuição emitido pelo MTE (Ministério do trabalho e emprego) que estabelece o prazo de validade para a venda do EPI e com isso muito material poderia vencer no estoque.

4.1.3 Etapa: Separação

Após a emissão de pedido, o setor de expedição recebe um arquivo com as informações dos itens a serem separados que são retirados conforme o pedido de compra, porém aconteciam muitos erros de pedido, principalmente por dois motivos: furo no estoque e separação incorreta. O furo de estoque é causado por retiradas sem dar baixa no sistema, principalmente em trocas e empréstimos. A separação incorreta é causada pela montagem simultânea de vários pedidos.

Para minimizar os problemas com furo de estoque, é realizado o inventario anual de forma manual, porém acabava ocorrendo erro de contagem de estoque, além disso, o inventario não é realizado durante uma parada anual e sim juntamente com a emissão de pedidos, ocasionando problemas ao final da contagem.

4.2 Aplicação

Ao coletar os dados e efetuar o estudo de caso juntamente com uma análise dos processos, foi verificado que no recebimento existe uma falha na conferência de recebimento dos materiais, no armazenamento há falta de organização no layout e falta de local específico para cada material e, na separação, divergência de estoque com o sistema e separação incorreta.

Para correção dos problemas foram aplicadas as ferramentas de qualidade para melhoria dos processos: Diagrama de Pareto, Fluxograma, Técnica 5S e 5 porquês.

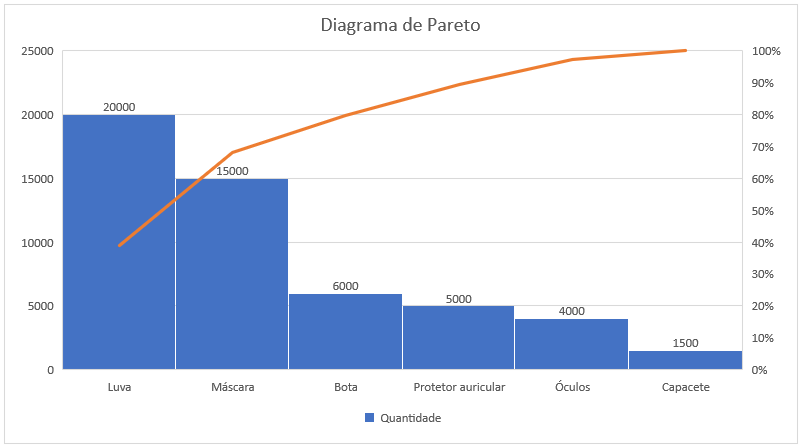

4.2.1 Diagrama de Pareto

Foi elaborado o Diagrama de Pareto, figura 2, para verificar quais eram os produtos que tinham mais saídas, traçar uma estratégia eficaz e duradoura para organização no estoque.

Figura 2 – Diagrama de Pareto

Após a identificação dos produtos com mais saída, foi observado que as luvas e as máscaras foram os produtos mais vendidos, mas que as botas são os produtos que mais ocupam espaço pelo seu tamanho. Baseado na análise de dados foi proposta a readequação do layout para que os produtos com maior saída fiquem em uma posição de fácil acesso, otimizando assim o tempo disposto para separação e abastecimento.

“[…] É um gráfico de barras que ordena as frequências das ocorrências, da maior para a menor, permitindo a priorização dos problemas, portanto, serve para visualizar e identificar as causas ou problemas mais importantes. (Senhoras, 2020, p.177).”

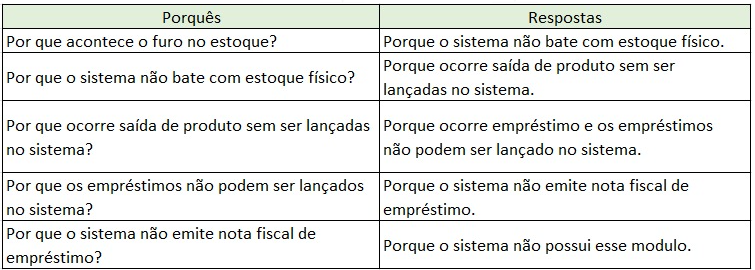

4.2.2 Os 5 Porquês

A aplicação dos 5 porquês, quadro 1, foi realizada para descobrir o que causa o problema de furo de estoque.

Quadro 1 – 5 Porquês

Através da análise dos 5 porquês foi verificado que será necessária a compra de um módulo para emissão de nota fiscal de empréstimo para que não ocorra mais o furo de estoque.

De acordo com Ohno (1997, p.38), Perguntando cinco vezes por quê e respondendo cada vez, pode-se chegar à verdadeira causa do problema, que geralmente está escondido atrás de sintomas mais óbvios.

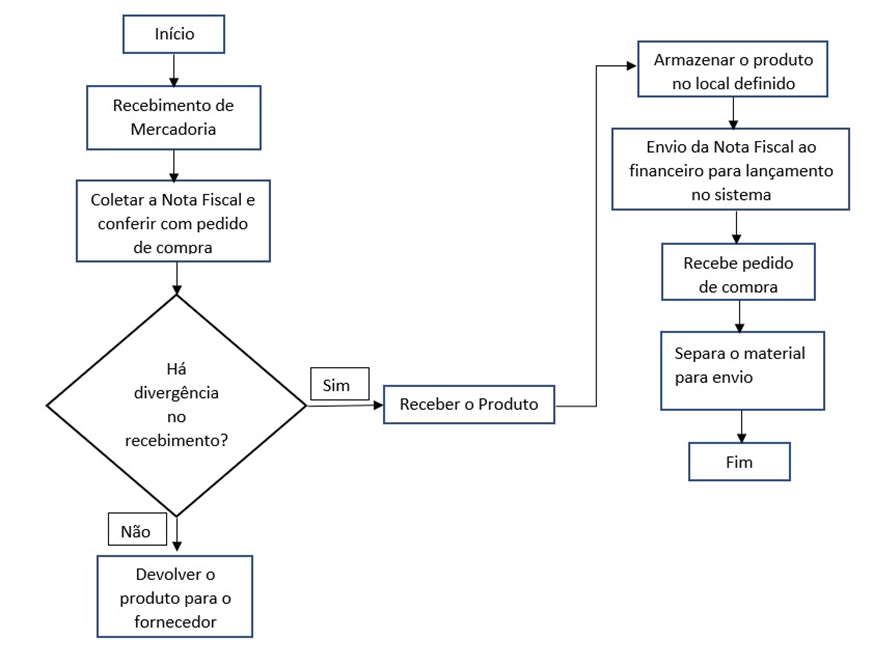

4.2.3 Fluxograma

A aplicação do fluxograma foi realizada para mapeamento de processo do estoque, figura 4, desenvolvendo etapas a serem seguidas para os atuais e novos funcionários otimizando o tempo e organizando os procedimentos para todos os colaboradores.

Figura 3 – Fluxograma do processo

Através da aplicação do Fluxograma foram criados processos para gerar melhorias no setor de estoque, ajudando na organização das etapas a serem seguidas e padronizando e otimizando tempo.

Segundo Osmar (2021, p.11), “A existência de fluxogramas para cada um dos processos é fundamental para a simplificação e racionalização do trabalho, permitindo a compreensão e posterior otimização dos processos desenvolvidos em cada departamento ou área da organização.”

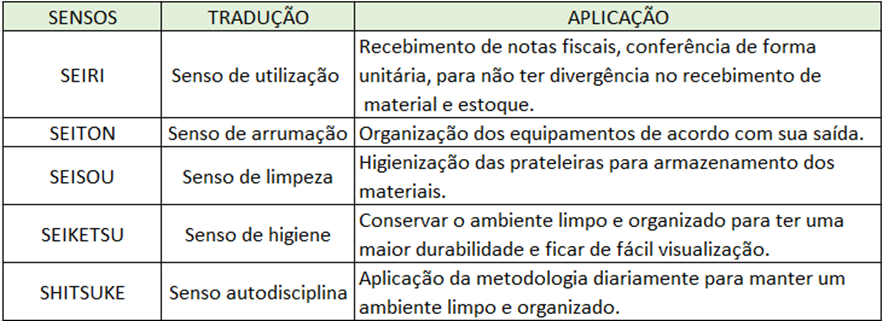

4.2.4 Técnica 5S

Para melhorar o layout foi aplicado a técnica 5S, Quadro 2, para otimizar e organizar o espaço, facilitando a identificação e retirada dos materiais aos serem separados.

Quadro 2 – Técnica 5S

Através da aplicação da técnica 5S pretende-se alcançar um aumento na produtividade no ambiente de trabalho, focar nas tarefas essenciais e manter sempre organizado o ambiente, para ter uma maior eficácia.

De acordo com Daychouw (2007, p. 148):

O programa 5S foi desenvolvido com o objetivo de transformar o ambiente das organizações e a atitude das pessoas, melhorando a qualidade de vida dos funcionários, diminuindo desperdícios, reduzindo custos e aumentando a produtividade das instituições.

O programa 5S foi desenvolvido com o objetivo de transformar o ambiente das organizações e a atitude das pessoas, melhorando a qualidade de vida dos funcionários, diminuindo desperdícios, reduzindo custos e aumentando a produtividade das instituições.

O Levantamento de dados e a identificação das possíveis causas dos problemas apontados, mostram a necessidade de uma inovação do sistema e da mudança do layout. Esses pontos devem receber uma atenção especial para diminuir retrabalho, divergência de estoque, tempo de localização dos itens e dessa forma melhorar o recebimento, armazenamento e separação de todos os produtos. As melhorias foram apresentadas para a empresa, que ficou de implantá-las para o próximo ano.

CONCLUSÕES

O presente estudo, buscou apresentar aplicações de melhoria do setor de estoque, focando na criação de processos, realizando uma pesquisa bibliográfica com observação das etapas e entrevista para conseguir informações e objetivos.

Para a pesquisa de dados, foi utilizado métodos qualitativos, organizando as etapas para poder compreender todas as atividades que estavam sendo realizadas, com os resultados obtidos foram verificados que a forma de trabalho que estava sendo aplicada gerava retrabalho, desorganização, estresse e falta de rotina.

Outro fator que deve ser observado, que com a alta busca de EPI’S na pandemia, houve um alto crescimento de vendas, ocasionando a falta de planejamento para melhorias de processo, em que a empresa não conseguiu acompanhar o processo logístico da mesma forma.

O fator positivo para a realização da pesquisa, foi a disposição dos gestores e funcionários, onde forneceram todos os dados e mostraram interesse sobre o estudo, principalmente nas melhorias e gestão do estoque.

Os objetivos do estudo de caso, foram alcançados parcialmente, pelo fato do alto fluxo de movimentação que não seria possível interromper e aplicar. Todas as melhorias no processo foram apresentadas para o gestor responsável, para que fossem realizadas de forma eficiente, tornando a otimização de tempo maior e aumento da produtividade, todo e qualquer tipo de investimento é necessário um planejamento antecipado onde o departamento responsável colocaria em análise para aplicação para o próximo ano (2023).

REFERÊNCIAS BIBLIOGRÁFICAS

CARPINETTI, Luiz Cesar R.Gestão da Qualidade – Conceitos e Técnicas, 3ª edição. [São Paulo]: Grupo GEN, 2016. E-book. isbn 9788597006438. Disponível em: https://integrada.minhabiblioteca.com.br/#/books/9788597006438/. Acesso em: 06 ago. 2022.

CESAR, Francisco I. Giocondo (2011). “Ferramentas Básicas da qualidade. Instrumentos para gerenciamento de processo e melhoria contínua. Biblioteca24horas, Seven System Internacional. São Paulo, SP. 2011. Disponível em: http://books.google.com.br.

CRUZ, Tadeu. Processos Organizacionais e Métodos. [Digite o Local da Editora]: Grupo GEN, 2021. E-book. ISBN 9788597027488. Disponível em: https://integrada.minhabiblioteca.com.br/#/books/9788597027488/. Acesso em: 02 ago. 2022.

CURY, Antonio. Organização e Métodos – Uma Visão Holística, 9ª edição. [Digite o Local da Editora]: Grupo GEN, 2016. E-book. ISBN 9788597010039. Disponível em: https://integrada.minhabiblioteca.com.br/#/books/9788597010039/. Acesso em: 10 ago. 2022.

DAYCHOUW, Merhi. 40 Ferramentas e Técnicas de Gerenciamento. São Paulo: Brasport Livros e Multimídia, 2007. 148 p.

DIAS, Marco Aurélio P. Administração de Materiais – Uma abordagem Logística. Barueri, SP: Grupo GEN, 2019. E-book. ISBN 9788597022100. Disponível em: https://integrada.minhabiblioteca.com.br/#/books/9788597022100/. Acesso em 12 jul. 2022

GIL, Antonio Carlos. Como elaborar projetos de pesquisa. 4. ed. São Paulo – SP: Atlas, 2002.

MARTINELLI, Fernando Baracho. Qualidade total. Curitiba, PR: Iesde, 2009.

OHNO, Taiichi. O Sistema Toyota de Produção – Além da produção em larga escala. Porto Alegre: Bookman, 1997. 38 p.

OLIVEIRA, Djalma de Pinho Rebouças D. SISTEMAS, ORGANIZAÇÃO E MÉTODOS: Uma Abordagem Gerencial. [Digite o Local da Editora]: Grupo GEN, 2013. E-book. ISBN 9788522482115. Disponível em: https://integrada.minhabiblioteca.com.br/#/books/9788522482115/. Acesso em: 07 ago. 2022.

OSMAR. Ferramentas Da Qualidade. Joinville – SC: Clube de Autores, 2021.

SELIGMAN, Milton, MELLO, Fernando. Lobby desvendado: Democracia, Políticas Públicas e Corrupção no Brasil Contemporâneo. 1. ed. São Paulo: Record, 2018.

SENHORAS, Elói Martins. Gestão, trabalho e desenvolvimento organizacional. Barueri, SP: Atena Editora, 2020. E-book. ISBN 9786557065501. Disponível em: http://books.google.com.br.

SOUZA, G. S. DE; SANTOS, A. R. DOS; DIAS, V. B. Metodologia da pesquisa científica: a construção do conhecimento e do pensamento científico no processo de aprendizagem. Porto Alegre – RS: Animal, 2013.

VIANA, João José. Administração de Materiais – Um Enfoque Prático. São Paulo, SP: Atlas, 2006.