SUSTAINABILITY IN MINING AS A COMPETITIVE ADVANTAGE: A CASE STUDY OF THE FERRO CARAJÁS S11D PROJECT.

REGISTRO DOI: 10.5281/zenodo.11224947

Felipe Duarte Fernandes1;

Prof.Me.Luciano Pimenta Valadares2

RESUMO

O artigo aborda a importância da sustentabilidade na indústria, destacando a mineração como setor em transformação. Foca no estudo de caso do Projeto Ferro Carajás S11D, ressaltando suas práticas inovadoras e sustentáveis. A metodologia inclui entrevistas e análise documental. Resultados indicam que o sistema “Truckless” reduziu as emissões de CO2 em 77%, enquanto o beneficiamento por umidade natural economizou 93% de água e 18 mil MW de eletricidade anualmente. A utilização de esteiras minimizou o impacto ambiental na floresta. O artigo conclui que a adoção de práticas sustentáveis na mineração confere vantagem competitiva e atende às demandas ambientais e sociais.

Palavras-chave: Sustentabilidade; Mineração; S11D

ABSTRACT

The article addresses the importance of sustainability in the industry, highlighting mining as a sector undergoing transformation. It focuses on the case study of the Carajás S11D Iron Project, emphasizing its innovative and sustainable practices. The methodology includes interviews and document analysis. Results indicate that the “Truckless” system reduced CO2 emissions by 77%, while natural moisture beneficiation saved 93% of water and 18,000 MW of electricity annually. The use of conveyors minimized environmental impact in the forest. The article concludes that the adoption of sustainable practices in mining provides a competitive advantage and meets environmental and social demands.

Keywords: Sustainability; Mining; S11D

1. INTRODUÇÃO

No cenário industrial atual, a otimização de procedimentos e a promoção da sustentabilidade emerge como pilares indispensáveis para garantir o êxito duradouro das organizações. A incessante busca por aprimoramento na eficiência operacional, a redução de despesas, a excelência na qualidade e o compromisso com a responsabilidade socioambiental não apenas demonstram ser imprescindíveis, mas também se configuram como alicerces cruciais para a manutenção da competitividade empresarial. Bem como a harmonização das práticas corporativas com as crescentes exigências da sociedade e as necessidades prementes do ambiente que nos cerca. (PAZ;KIPPER, 2016)

A urgência de equilibrar a demanda por recursos com a necessidade de proteger o planeta tem gerado um movimento em direção à sustentabilidade na mineração. A indústria da mineração, que historicamente tem sido associada a impactos ambientais significativos, está cada vez mais voltando-se para a sustentabilidade como uma maneira de garantir sua relevância a longo prazo. (THOMAS, 2022)

Segundo Potter (1985) as organizações necessitam examinar a situação dos elementos que compõem a sua produção, as flutuações de demanda, bem como como esses fatores reverberam sobre a procura internacional. Isso engloba a interação com setores afins e de suporte, para além do impacto gerado pela configuração do mercado e pela competição entre as empresas, tanto a nível nacional quanto global. Assim, são capazes de produzir com responsabilidade social e ambiental.

Essas iniciativas são extremamente importantes dado ao contexto atual, no qual oferecem oportunidades de ganhos financeiros e também desempenham um papel na formação da percepção pública da empresa. Como exemplo de resultado, organizações como Unilever começaram a integrar aspectos ligados à sustentabilidade diretamente em suas estratégias, alcançando assim uma vantagem competitiva.(UNILEVER, 2022)

Neste contexto, este artigo concentra-se no estudo de caso do Projeto Ferro Carajás S11D, que tem se destacado por suas abordagens inovadoras, sustentáveis e com alta capacidade de gerar toneladas de minérios por ano, sendo que o objetivo geral do artigo é analisar através desse projeto, como a adoção de práticas sustentáveis na mineração pode ser uma vantagem competitiva e o seu objetivo específico, pretende estudar e analisar as práticas de sustentabilidade adotadas no Projeto Ferro Carajás S11D concatenado com os resultados operacionais, a fim de verificar esses ganhos.

2. REVISÃO BIBLIOGRÁFICA

APRIMORAMENTO DA INDÚSTRIA

O aprimoramento sustentável na indústria é de extrema importância por diversas razões. A primeira delas diz respeito ao papel desempenhado na preservação do meio ambiente. Conforme ADIMB3 (2010), a indústria, por sua natureza, pode ter um impacto significativo nos recursos. Portanto, ao adotar práticas sustentáveis no processo, podem-se minimizar tais impactos negativos, contribuindo para a preservação dos ecossistemas e a manutenção da biodiversidade.

Além disso, o aprimoramento sustentável na indústria muitas vezes está associado à eficiência energética e à redução de custos. A implementação de tecnologias e processos mais eficientes não apenas reduz o consumo de energia, mas também pode levar a uma economia significativa nos custos de produção. Isso torna as operações industriais mais competitivas no mercado global. (ADIMB, 2010)

O aprimoramento sustentável na indústria pode promover a inovação e a diferenciação no mercado como marketing. Empresas que desenvolvem e adotam tecnologias e processos sustentáveis muitas vezes ganham uma vantagem competitiva, atraindo clientes e investidores que valorizam a responsabilidade ambiental e social. (KOTLER; KELLER, 2006).

RESPONSABILIDADE SOCIOAMBIENTAL

A responsabilidade social é um conceito que se refere ao compromisso que uma organização, seja ela uma empresa, uma instituição pública ou uma organização sem fins lucrativos, tem com a sociedade e o meio ambiente. Conforme Busch (2009), envolve a consideração dos impactos das atividades da organização sobre diversos stakeholders, como funcionários, clientes, fornecedores, comunidade local e o meio ambiente em geral.

Além disso, segundo Busch (2009), a responsabilidade socioambiental implica na consideração dos interesses das comunidades locais e outras partes interessadas. Isso significa que a mineradora se compromete a dialogar, ouvir e atender às preocupações das populações afetadas. Ela deve investir em iniciativas que promovam o desenvolvimento sustentável dessas comunidades, criando oportunidades econômicas e melhorando a qualidade de vida.(BASTOS, 2023)

Sendo assim, a transparência e a conformidade com as regulamentações são pilares fundamentais da responsabilidade socioambiental. A mineradora deve operar de maneira ética e em conformidade com as leis e normas vigentes, garantindo a integridade de suas operações e contribuindo para a estabilidade e segurança do setor como um todo.

PROJETO S11D

O Projeto Ferro Carajás S11D, anteriormente conhecido como Projeto Serra Sul, é uma iniciativa destinada à instalação de um complexo minerário na área da Serra dos Carajás, especificamente na subdivisão conhecida como Serra Sul. Seu propósito principal é a exploração do minério de ferro proveniente do bloco D do corpo geológico S11 (S de Sul).

O projeto representa a expansão da atividade de extração e beneficiamento de minério de ferro no Complexo Minerador de Carajás, em operação desde 1985. Desde então, além de produzir o melhor minério de ferro do mundo, abastecendo o mercado nacional e internacional, a atuação da Vale nos municípios de Parauapebas e Canaã dos Carajás, no sudeste do Pará, proporcionou à região Norte do Brasil um forte ciclo de desenvolvimento econômico e social. (VALE, 2014)

Além dos investimentos na mina e na usina, a Vale, responsável pelo projeto, está construindo uma infraestrutura adicional para o escoamento da produção. Isso inclui uma nova rodovia, um ramal ferroviário no sudeste do Pará ligando a usina à Estrada de Ferro Carajás, além de expansões na própria ferrovia e no Terminal Portuário de Ponta da Madeira, em São Luís (MA). (VALE, 2014)

3. METODOLOGIA

A percepção do indivíduo com relação às práticas de extração de mineração, sempre está associada a uma imagem negativa com relação a extração (VIEIRA, 2011). Com vista em responder nossa questão central, devemos questionar: como as ações de ESG das mineradoras podem desconstruir a imagem de agressoras do meio-ambiente e garantir as vantagens competitivas?

Para tanto, a nossa metodologia centrar-se-á em um estudo de caso, o que para Gil (2008), se caracteriza pela condução de uma investigação aprofundada sobre um ou mais objetos, visando proporcionar um entendimento abrangente deles. Seu objetivo é oferecer uma perspectiva global do objeto em questão e identificar possíveis elementos que o influenciam ou que são por ele influenciados. Esta abordagem é frequentemente empregada com o propósito de descrever a situação e o contexto em que determinada investigação está sendo conduzida.

Segundo as conclusões de Godoy (1995), o estudo de caso constitui uma forma de pesquisa qualitativa que analisa os fenômenos de maneira integrada, compreendendo-os no contexto em que se manifestam, através da coleta e análise de diversos tipos de dados.

Para coletar os dados, realizamos entrevistas estruturadas com três funcionários- chave, que atuam no corpo geológico S11D. A entrevista foi conduzida de forma estruturada com a engenheira da operação, com supervisor operacional e o analista operacional por meio do Microsoft Teams, é uma plataforma unificada de comunicação e colaboração. Conforme Gil (2008) destaca, a entrevista estruturada se caracteriza por apresentar perguntas específicas com o intuito de compreender a realidade. Nesta etapa, buscou-se compreender os aspectos da infraestrutura do projeto e sua operação.

Após esta entrevista, foi necessário conduzir outra entrevista estruturada com uma analista ambiental, para compreender os benefícios do projeto sustentável de mineração. Além disso, procedeu-se à análise de conteúdos já existentes na internet, a fim de enriquecer a compreensão do assunto.

4. APRESENTAÇÃO DO CASO

O Projeto Ferro Carajás S11D, anteriormente denominado Projeto Serra Sul, é uma iniciativa voltada para a implementação de um empreendimento minerário na região da Serra dos Carajás, localizada no estado do Pará, Brasil. O seu propósito é a exploração do minério de ferro proveniente do bloco D do corpo geológico S11 (S de Sul). As instalações ocupam parte do território da Floresta Nacional de Carajás, situada no município de Canaã dos Carajás.

As reservas no bloco D totalizam cerca 4.2 bilhões de toneladas de minério de ferro lavrável, representando apenas uma fração dos impressionantes 11 bilhões presentes no corpo geológico como um todo. Este minério possui um teor médio de ferro de 66,7%, sendo classificado, de acordo com a empresa, como o de mais alta qualidade no mundo.

O projeto abrange uma infraestrutura completa para a exploração da mina, incluindo uma usina de beneficiamento (ou planta de processamento), um transportador de minério com 9 km de extensão entre a mina e a usina, uma estação de carregamento de trens (TLO), um ramal ferroviário de 101 km de extensão até a já existente Estrada de Ferro Carajás, além da duplicação de 504 km e remodelamento de 226 km das linhas da ferrovia existente, conforme a imagem a seguir:

Figura 1 – Complexo S11D

Fonte: Observatório Imprensa, 2016

4.1 CARACTERÍSTICAS DA PRODUÇÃO

O empreendimento requer uma quantidade de energia equivalente à demanda de 10 mil residências para manter todas as suas operações em pleno funcionamento. Essa energia é fornecida diretamente através da usina hidrelétrica de Tucuruí, sendo totalmente livre de combustíveis fósseis.

Na mina, foi adotado o inovador conceito de mineração sem o uso de caminhões-fora-de-estrada, conhecido como “truckless mining”. Dessa forma, o minério de ferro é transportado por correias móveis de borracha, que se estendem por 9 km, ligando o local de extração à usina de beneficiamento.

Figura 2 – Sistema Truckless

Fonte: VALE, 2014

No processo de beneficiamento na usina, o minério é tratado com base em sua umidade natural, passando por um eficiente peneiramento a seco, sem a necessidade de adição de água, o que elimina completamente o circuito úmido do processo, bem como a formação de barragens de rejeitos de minério. A técnica conta com peneiras, telas especiais e estrutura mais robusta para suportar os esforços da forte aceleração.

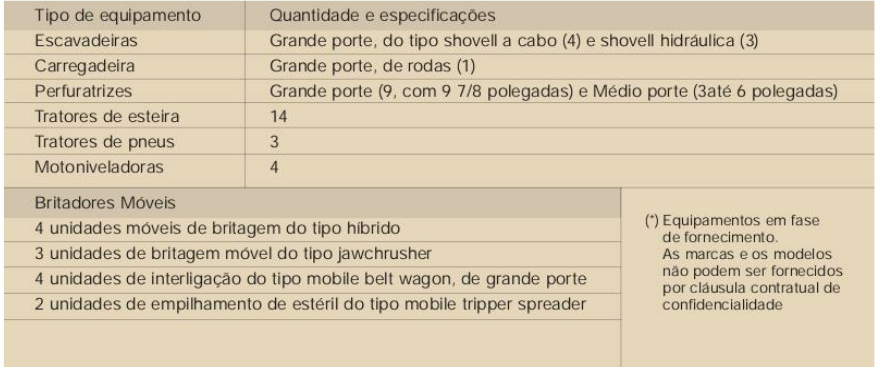

4.2 EQUIPAMENTOS

A composição dos maquinários da mina de produção do complexo é predominantemente baseada em energia elétrica para operar, sendo que somente tratores de esteiras, motoniveladoras e outras máquinas auxiliares continuarão consumindo diesel. Estes equipamentos desempenham um papel crucial no processo produtivo, contribuindo significativamente para a eficiência e a capacidade de produção do complexo.

Tabela 1 – Frota de Equipamentos da Mina

Fonte: In the Mine, 2013

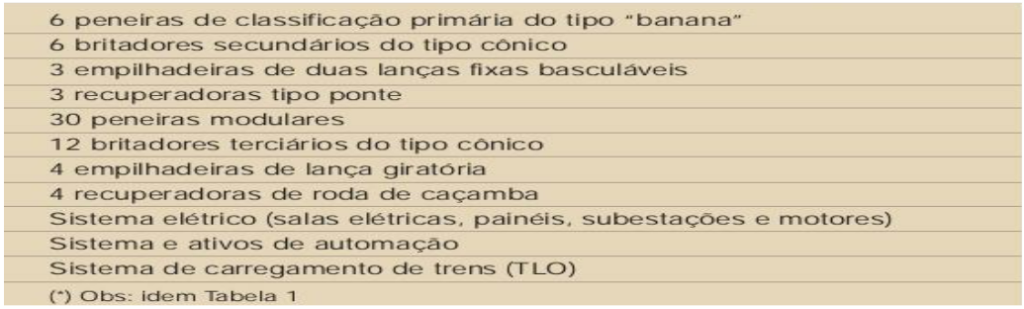

Tabela 2 – Equipamentos da Usina de beneficiamento

Fonte: In the Mine, 2013

4.3 ESCOAMENTO DA PRODUÇÃO

Entre os municípios de Canaã dos Carajás e Parauapebas, foi construído o ramal ferroviário Sudeste do Pará, desempenhando um papel crucial no transporte de minério de ferro desde o silo de carregamento até a estrada de ferro de Carajás.

Para otimizar o sistema, foram realizadas duplicações de linhas férreas, totalizando 504 km de expansão, culminando em uma capacidade de transporte de 230 milhões de toneladas anuais. Adicionalmente, foram projetadas e construídas novas pontes, túneis, viadutos tanto para a ferrovia quanto para as vias rodoviárias.

Quando os trens chegaram a São Luís, foi elaborada uma nova infraestrutura de pátios de recepção, classificação, viadutos e linhas de apoio, com o objetivo de facilitar o fluxo do minério de ferro. A retroárea do porto Ponta da Madeira também passou por uma significativa ampliação, incorporando novos viradores de vagão, pátios de estocagem e instalações fixas.

Posteriormente, o minério é transportado até o Pier 4 por meio de correias transportadoras, sendo uma das maiores obras portuárias da América Latina, no qual foi ampliado a sua capacidade e permitindo carregamento dos maiores navios graneleiros do mundo.

5. ENTREVISTA E RESULTADOS

A entrevista foi dividida em duas etapas. A primeira abordou aspectos da extração do minério de ferro (processo), enquanto a segunda teve como objetivo compreender os ganhos ambientais. Em ambas as situações, os participantes não quiseram se identificar.

5.1 ENTREVISTA SOBRE ASPECTOS DO PROCESSO

Quando perguntada sobre as inovações introduzidas no Projeto S11D em relação às atividades de extração de minério de ferro, a engenheira de operação destaca duas principais abordagens: “a modularização na construção e a implementação do sistema truckless.”

A engenheira explicou que a “modularização” na instalação proporcionou ganhos em termos de eficiência na construção e redução dos impactos sociais e ambientais. Essa abordagem permitiu uma montagem mais rápida e eficaz das estruturas necessárias para a operação, resultando em um processo mais ágil e menos impactante”. Além disso, ela destacou a decisão de implementar o sistema truckless como uma inovação no processo de extração. “Embora o conceito não fosse totalmente novo, nunca tinha sido aplicado em uma escala de produção tão ampla como a proposta pelo Projeto S11D. Essa técnica dispensa o uso de caminhões fora de estrada, optando por uma abordagem mais eficiente e sustentável para o transporte do minério de ferro”

Quando indagada sobre como a utilização do sistema implementado garante o menor impacto possível ao meio ambiente, o supervisor de operação enfatizou os aspectos ambientais positivos decorrentes da utilização delas. Ele destacou que “a adoção do sistema truckless, que elimina o uso de caminhões fora de estrada, é uma das medidas chave.” Além disso, ele ressaltou o uso de esteiras no sistema de produção como outra prática significativa. Ele explicou que “essas medidas combinadas, permitem que a empresa opere na mata sem causar um impacto tão grande no bioma, em comparação com os modelos tradicionais de extração de minério de ferro”.

Quando indagado sobre a caracterização dos veículos e equipamentos utilizados na produção em termos de fontes de energia, o analista operacional explicou que a maioria dos veículos empregados na produção é alimentada por energia elétrica.No entanto, ele também mencionou que alguns veículos ainda utilizam diesel.

Quando questionado sobre a capacidade das instalações existentes para suportar o volume de produção, o supervisor de operação respondeu que não havia infraestrutura adequada previamente estabelecida. Ele explicou que “foram necessários investimentos significativos para melhorar o escoamento da produção.” Esses investimentos incluíram a “duplicação de vias, a construção de pontes, a implementação de pátios de recepção do minério e a realização de obras portuárias. “

5.2 ENTREVISTA SOBRE GANHOS AMBIENTAIS

Quando questionada sobre as estratégias para minimizar a interferência no meio ambiente, tanto na sua instalação quanto em sua operação, a analista ambiental enfatizou que o foco do projeto foi reduzir o impacto social e ambiental desde o seu início. Ela explicou que o que mais recebeu destaque, foi o modelo de produção. Segundo a analista, “os métodos convencionais de extração de minério requerem muitos caminhões-fora-de-estrada, o que necessita utilizar diesel como combustível, aumentando as emissões de gases de efeito estufa.”

Outro ponto importante para o analista, foi que o sistema de beneficiamento do projeto S11D “usa pás de alta rotação, que aproveitam a umidade natural, eliminando a necessidade de usar água no processo. Isso não só evita o uso de água em comparação com os métodos tradicionais, mas também elimina a necessidade de construir barragens de rejeitos de minério, o que é um grande benefício para o meio ambiente”, disse a analista ambiental

Quando abordado sobre os ganhos ambientais quantitativos do Projeto S11D, o analista ambiental destacou os seguintes resultados: “Com esse modelo, reduzimos em 93% o consumo de água na produção, tivemos uma economia de 18 mil MW ao ano, com a utilização de fonte energética proveniente de fontes limpas, houve uma redução de 77% de GEE”.

Quando questionada sobre os custos adicionais resultantes das inovações implementadas, o analista ambiental enfatizou que, ao contrário do esperado, muitas dessas tecnologias resultam em economia para a organização. Ela citou o exemplo da utilização de pás para lavagem a seco do minério, explicando que, em um processo convencional, além do uso de água, há uma perda de 5% a 10% do minério. No entanto, com a adoção dessa tecnologia de lavagem a seco, não há perda no processo, o que contribui para reduzir os custos operacionais.

5.3 RESULTADOS

Com a implementação do novo empreendimento em Carajás, que se concentrou em aprimorar a produtividade, reduzir custos, promover a inovação, fortalecer a sustentabilidade e estabelecer uma relação respeitosa com as comunidades locais no contexto da atividade desafiadora que é a mineração, observaram-se avanços significativos nos indicadores associados. Este estudo de caso visa destacar os resultados alcançados por meio desses esforços conjuntos, demonstrando o impacto positivo dessa abordagem abrangente no desempenho do empreendimento. A seguir, serão apresentados em detalhes os resultados obtidos em cada um dos aspectos mencionados na entrevista, proporcionando uma visão abrangente das melhorias conquistadas.

5.3.1 SISTEMA TRUCKLESS

No modelo convencional de mineração, uma escavadeira é utilizada para extrair o minério, que é então depositado na caçamba de caminhões fora-de-estrada. Esse método requer uma grande quantidade de veículos, o que resulta em elevados custos de manutenção, necessidade de mão de obra e contribui significativamente para a emissão de CO2. Além disso, conforme a escavação no modelo convencional, maior a distância do caminhão até as britadeiras, gerando aumento no consumo de diesel.

Diferentemente disso, o sistema Truckless propõe uma abordagem inovadora ao eliminar a necessidade de caminhões no transporte do minério. Esta prática não apenas reduz os custos operacionais, mas também minimiza resíduos como pneus, filtros e lubrificantes, ao mesmo tempo em que diminui a pegada de carbono da operação. Ao adotar esse sistema, a Vale reduziu as emissões dos gases do efeito estufa (GEE) de 146,3 mtpa para 33,7 mtpa de CO2, resultando num percentual também de 77% devido ao não utilização de óleo diesel. Isso está em consonância com as metas de sustentabilidade ambiental cada vez mais urgentes nas organizações.

5.3.2 BENEFICIAMENTO POR UMIDADE NATURAL

O sistema de beneficiamento também possui destaque em seus resultados. Nos métodos convencionais, o minério necessita passar por um processo de lavagem, no qual necessita de um grande consumo de água para realizá-lo e, costuma-se perder 10% do minério com esse processo convencional, além de gerar rejeitos e precisar de uma estrutura para amenizar os impactos ambientais.

Ao utilizar a umidade natural no processo de beneficiamento, é possível reduzir em 93% o consumo de água em comparação com o processo convencional, que demanda um uso intensivo desse recurso. Adicionalmente, 86% da água captada nas instalações da empresa são reutilizadas ao longo do processo produtivo. A aplicação dessa nova tecnologia de beneficiamento de minério em Carajás resulta na economia de 18 mil MW de eletricidade por ano.

Outra vantagem é a inexistência de barragens de rejeitos, o que reduz a intervenção nos ecossistemas naturais e minimiza a ocorrência de acidentes como o ocorrido em Mariana. Ao aproveitar os resíduos do processo de mineração que antes eram depositados em pilhas de material estéril (minerais sem valor econômico) ou em barragens de rejeito (reservatórios artificiais), essa nova tecnologia possibilita o reprocessamento desses materiais, aproveitando o teor de ferro ainda presente e incorporando-o à produção mineral.

5.3.3 UTILIZAÇÃO DE ESTEIRAS

A incorporação de esteiras na produção permitiu a execução do projeto com o mínimo impacto ambiental na floresta. A usina de beneficiamento, ao empregar esteiras, viabilizou sua instalação em uma área de pastagem, minimizando assim os efeitos prejudiciais ao desmatamento. Essa técnica possibilita uma flexibilidade maior para a planta do projeto, eliminando a necessidade de suprimir mais de mil hectares de floresta com relação ao modelo convencional.

Adicionalmente, as correias são posicionadas no ponto mais elevado da mina, descendo em direção às usinas de abastecimento com uma inclinação de 17 graus. Essa descida não apenas facilita o transporte, mas também se converte em uma fonte de geração de energia. A energia assim produzida é então reintegrada à rede da Celpa, contribuindo para um ciclo sustentável e eficiente.

6. CONCLUSÃO

Este artigo destaca a integração da sustentabilidade na indústria de mineração, reconhecendo o papel crucial dos recursos minerais no desenvolvimento econômico e progresso da sociedade.

Como exemplo emblemático dessa abordagem inovadora, é apresentado um estudo de caso sobre o projeto S11D de uma empresa brasileira de mineração. Este projeto revolucionou o processo de extração ao introduzir um sistema de lavra com correias transportadoras, resultando em uma notável redução de cerca de 77% nas emissões de CO2. Além disso, registrou-se uma significativa diminuição no consumo de diesel e uma impressionante redução de 93% no consumo de água em comparação com os métodos tradicionais de extração mineral.

A implementação do modelo de inovação sustentável, conforme evidenciado no estudo de caso, reflete o comprometimento da empresa, da sociedade e do Estado com as questões ambientais e sociais inerentes à atividade mineradora. A capacidade de adotar práticas inovadoras e sustentáveis não apenas atende às demandas do presente, mas também prepara a empresa para um futuro mais consciente e responsável, conferindo-lhe uma posição distintiva e garantindo sua vantagem competitiva no mercado.

3Agência para Desenvolvimento Tecnológico da Indústria Mineral Brasileira.

REFERÊNCIAS

ADIMB – Agência para Desenvolvimento Tecnológico da Indústria Mineral Brasileira. De fato on line. Presidente eleita quer alterar regra de royalties sobre mineração. Clipping. ADIMB, 2010.

VALE – Projeto Ferro Carajás S11D: Um novo impulso ao desenvolvimento sustentável do Brasil. Disponível em < https://web.archive.org/web/20140201153935/http://saladeimprensa.vale.com/_arquivos/Final%20-%20Book%20S11D%20-%20PORT.pdf> . Acesso em 08/04/2024.

BUSCH, Susanna Erica et al. Responsabilidade socioambiental empresarial: revisão da literatura sobre conceitos. INTERFACEHS-Revista de Gestão Integrada em Saúde do Trabalho e Meio Ambiente, 2009.

BASTOS, Fernanda. Mineração na Amazônia: para a Alcoa, o diálogo com a comunidade é a chave para reduzir os impactos. Disponível em : < https://exame.com/esg/mineracao-na-amazonia-para-a-alcoa-o-dialogo-com-a-comunidade-e-a-chave-para-reduzir-os-impactos/> Acesso em: 10 jul. 2023

GIL, Antonio Carlos. Como elaborar projetos de pesquisa. 4. ed. São Paulo: Atlas, 2008.

GODOY, A. S.Pesquisa qualitativa: tipos fundamentais. Revista de Administração de Empresas, v. 35, n. 3, p. 20-29, 1995.

GONÇALVES, Ricardo. O MELHOR MINÉRIO DE FERRO. Disponível em: < https://www.inthemine.com.br/site/o-melhor-minerio-de-ferro/>. Acesso em: 18 set. 2023.

KOTLER, Philip; KELLER, Kevin Lane. Marketing para o século XXI. Administração de marketing. 12. ed. São Paulo: Pearson Prentice Hall, 2006. cap.1, p. 1-31.

PAZ, Fabio Josende; KIPPER, Liane Mahlmann. Sustentabilidade nas organizações: vantagens e desafios. Revista Gestão da Produção Operações e Sistemas, v. 11, n. 2, p. 1-85, 2016.

PORTER, Michael E. Vantagem Competitiva: Criando e sustentando um Desempenho Superior. Rio de Janeiro: Campus, 1985.

THOMAS, J. A. Estudo global mostra impacto da mineração no desmatamento de florestas. Disponível em: <https://veja.abril.com.br/agenda-verde/estudo-global-mostra-impacto-da-mineracao-no-desmatamento-de-florestas>. Acesso em: 8 jul. 2023.

UNILEVER. Somos a empresa líder em sustentabilidade pelo 12º ano consecutivo. Disponível em: https://www.unilever.com.br/news/2022/fomos-considerados-a-empresa-lider-em-sustentabilidade-pelo-12-ano-consecutivo/ . Acesso em: 18 set 2023

1Acadêmico, Faculdade de Ensino Superior de Linhares, FACELI, Brasil. E-mail: xfelipeduarteadm@gmail.com;

2Orientador, Prof.Me.Luciano Pimenta Valadares. E-mail: luciano.valadares@faceli.edu.br