EFFECTS OF PROCESS PARAMETERS ON THE MECHANICAL PROPERTIES OF GMAW WELDED JOINTS OF DP1000 STEEL.

REGISTRO DOI: 10.5281/zenodo.11181374

Elizangela de Macêdo Brito¹;

Louriel Oliveira Vilarinho²;

Ayrton de Sá Brandim³.

Resumo

O artigo investiga métodos de soldagem para aços Dual Phase (DP), com destaque para a classe DP1000, visando aplicações na indústria automotiva. Os aços DP são uma classe de aço micro ligados reconhecidos pela alta resistência mecânica, e despertam interesse por viabilizarem veículos mais leves, resistentes e seguros, A escolha pelo método de soldagem GMAW por curto-circuito convencional decorre de sua eficiência e baixo custo. O estudo abrange a análise detalhada das características microestruturais e mecânicas das juntas soldadas, com a variação de diversos parâmetros de soldagem. A caracterização envolveu técnicas avançadas de microscopia óptica, eletrônica de varredura com EDS, e EBSD, bem como ensaios de tração e dureza. Destaca-se que as juntas soldadas atenderam aos requisitos geométricos da norma alemã SEP 1220-5. Apesar de observadas algumas reduções nas propriedades mecânicas, como resistência à tração e alongamento, estas se mostraram dentro de limites aceitáveis. Conclui-se que a soldagem por curto-circuito convencional é uma alternativa viável para os aços DP 1000, oferecendo boas características mecânicas para as exigências da indústria automotiva.

Palavras-chave: GMAW. AHSS. Curto-Circuito Convencional. DP1000. Soldagem.

1 INTRODUÇÃO

A questão do aquecimento global tem sido amplamente discutida tendo em vistas às mudanças climáticas resultantes de ações humanas, especialmente o aumento das emissões de gases de efeito estufa.

No contexto automotivo, o Brasil observou um aumento significativo nas emissões de gases de efeito estufa provenientes de veículos, refletindo a necessidade de encontrar soluções para reduzir a pegada ambiental da indústria automotiva. Nesse cenário, materiais como os aços avançados de alta resistência e baixa liga (AHSS) têm recebido destaque devido à sua capacidade de proporcionar redução de peso dos veículos, ao mesmo tempo em que garantem alta resistência e segurança aos passageiros.

Os avanços na indústria automotiva têm sido impulsionados pela busca por materiais mais eficientes e econômicos. Os aços AHSS, como os da classe Dual Phase (DP), têm sido cada vez mais utilizados devido às suas propriedades mecânicas únicas, que permitem reduzir a espessura das chapas e, consequentemente, o peso dos veículos. Além disso, esses materiais apresentam excelente absorção de impacto, contribuindo para a segurança dos ocupantes dos veículos em caso de colisão.

No entanto, apesar das vantagens dos aços DP, ainda há desafios a serem superados, especialmente no que diz respeito à soldabilidade desses materiais. A falta de conhecimento sobre suas características de soldagem e a falta de parâmetros padronizados têm sido apontadas como obstáculos para sua aplicação eficiente na indústria automotiva. Para garantir a integridade das juntas soldadas e preservar as propriedades mecânicas dos materiais, é essencial desenvolver técnicas de soldagem adequadas e controlar de forma precisa os parâmetros do processo.

Neste contexto, os processos de soldagem semiautomáticos e automáticos, como o GMAW, desempenham um papel fundamental na produção de veículos, contribuindo para aumentar a produtividade e a eficiência dos processos de fabricação. No entanto, é necessário um estudo aprofundado dos parâmetros de soldagem específicos para cada tipo de material, especialmente para os aços AHSS, a fim de garantir a qualidade das juntas soldadas e a integridade estrutural dos componentes automotivos.

Considerando a importância da soldagem na indústria automotiva e o potencial dos materiais AHSS para impulsionar a inovação tecnológica, é crucial avaliar o impacto da soldabilidade nas propriedades metalúrgicas e mecânicas desses materiais. Investir em pesquisa e desenvolvimento nessa área é fundamental para garantir a competitividade da indústria automotiva brasileira e promover o desenvolvimento sustentável do setor.

Assim sendo, objetivo deste estudo foi investigar os comportamentos mecânicos e metalúrgicos de juntas soldadas de aço micro ligado Dual Phase (DP1000), empregando o processo de soldagem GMAW, variando os parâmetros de soldagem, visando a obtenção de juntas soldadas com características mecânicas e metalúrgicas adequadas para aplicação na indústria automotiva.

2 REVISÃO DA LITERATURA

2.1 Aços Avançados de Alta Resistência (AHSS – Advanced High Strength Steel)

Visando atender as necessidades e os desafios da indústria na contemporaneidade, estão sendo desenvolvidas novas ligas que permitem de acordo com seu processamento termomecânico e uma composição específica, obter-se um material com resistência, tenacidade, ductilidade e conformabilidade elevadas. Isto significa atuar sobre os distintos fatores que determinam as diferentes microestruturas (GORNI, 2008).

Utilizando-se de novos processos tecnológicos, como a fundição contínua e o processamento termomecânico, foi possível o desenvolvimento dos os aços avançados de alta resistência – AHSS (Advanced High Strength Steel) . Os AHSS são aços multifásicos, constituídos por ilhas duras de martensita, bainita e/ou austenita residual, dispersas numa matriz de ferrita dúctil, em quantidades e combinações suficientes para produzir a variedade de propriedades mecânicas desejadas. (DEMERI, 2013).

De acordo com Keeler, Kimchi & Mooney (2017) a categoria de AHSS abrange os principais tipos de aços:

- Aços de fase dupla (DP – Dual Phase)

- Aços de fase complexa (CP – Complex Phase)

- Aços de plasticidade induzida por transformação (TRIP – Transformation Induced Plasticity)

- Aços martensíticos (MS – Martensitic).

A família de AHSS é caracterizada por possuir uma tensão de ruptura superior à família de HSLA, com a mesma ductilidade. Os mecanismos de endurecimento envolvidos no AHSS incluem endurecimento por solução sólida, o endurecimento por precipitação, endurecimento por refinamento de grão e a transformação de fase austenítica macia para uma fase martensítica dura (KEELER, KIMCHI & MOONEY, 2017). Deste modo, este tipo de material é o mais adequado para a produção de estruturas automotivas resistentes a choque, onde a força e a absorção de energia são essenciais (KEELER, KIMCHI & MOONEY, 2017).

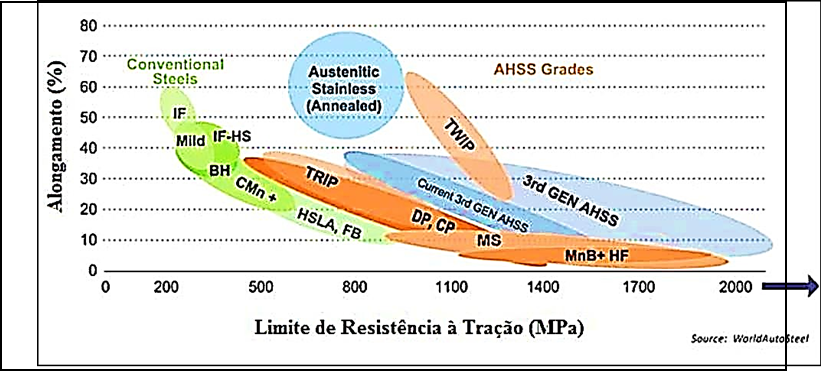

Os aços avançados de alta resistência (AHSS) são materiais multifásicos, que apresentam uma microestrutura composta por uma matriz ferrítica e ilhas de martensita, bainita, austenita e/ou austenita retida em diferentes proporções que assegurem a rigidez necessária para uma menor espessura da chapa. Na Figura 1, é representada uma classificação dos níveis de resistência em função do alongamento para a ampla variedade de classes dos aços avançados de alta resistência.

Figura 1: Diagrama Resistência- Ductilidade dos Aços Avançados de Alta Resistência

Em uma breve descrição, a evolução das classes de AHSS pode ser dividida:

- 1ª Geração: Formada pelos aços bifásicos (DP), fases complexas (CP), transformação induzida por plasticidade (TRIP) e martensíticos (MS), que associam alta resistência com boa ductilidade. Os aços bifásicos (DP) consistem em uma matriz ferrítica com ilhas de martensita que variam de 20 a 70% em fração volumétrica, de acordo com o nível de resistência desejado (BLECK; PHIOU-ON, 2009). Essa microestrutura bifásica é obtida por meio do tratamento térmico de têmpera em um aço carbono, da região intercrítica (α + γ), para transformar a austenita em martensita (LEE et al., 2004). Durante os processos de conformação, a deformação se concentra na ferrita, aumentando a taxa de encruamento exibida por esses aços (AVRAMOVIC – CINGARA et al., 2009). Os aços de fases complexas (CP) têm uma microestrutura formada por uma matriz de ferrita/ bainita com baixa quantidade de martensita, austenita retida e perlita. Em termos de propriedades mecânicas, esses materiais se caracterizam pelos bons resultados nos ensaios de expansão de furo, que estão relacionados com a boa resistência durante as operações de estiramento e flangeamento. Os aços TRIP consistem em uma microestrutura formada por uma matriz de ferrita, fases mais resistentes como martensita/perlita e uma fração de austenita retida que varia de 5 a 20%. Durante a deformação, a austenita retida progressivamente se transforma em martensita, aumentando a resistência do material. Os aços martensíticos (MS) são formados por uma matriz martensítica contendo pequenas quantidades de ferrita e/ou bainita. Atingem os mais altos valores de limite de resistência, em torno de 1500 MPa).

- 2ª Geração: São formados pelos aços com plasticidade induzida por maclação (TWIP) e aços inoxidáveis austeníticos (AUST SS). Os aços com plasticidade induzida por maclação (TWIP) apresentam a melhor relação entre resistência e alongamento, conforme pode ser confirmado na Figura 4. Utilizam como elemento de liga altos teores de manganês (17 a 20%) para manter uma microestrutura completamente austenítica à temperatura ambiente. Apesar de atingirem valores de 1000 MPa com um alongamento de 50%, seu uso ainda é muito restrito em virtude do alto custo, problemas de fabricação e fragilização por hidrogênio. Os aços inoxidáveis austeníticos (AUST SS) contêm teores de cromo na faixa de 16 a 26% e 8% de níquel. Sua alta resistência é favorecida pela transformação da austenita em martensita durante a deformação (FONSTEIN, 2015).

- 3ª Geração: Conforme pode ser observado na Figura 1, existe uma lacuna entre as propriedades dos AHSS convencionais (1ª geração) e os de 2ª geração. A tendência atual da indústria siderúrgica é substituir os AHSS convencionais por uma nova classe que alcance maiores índices de resistência com o mesmo nível de resistência, por exemplo, um aço com resistência de 600 MPa deve ser substituído por um aço com resistência de 980 MPa que mantenha os 21% de alongamento esperados por um aço de 600 MPa (FONSTEIN, 2015). Portanto, a terceira geração AHSS consiste em aumentar a resistência, ductilidade e tenacidade dos AHSS convencionais sem alterar significativamente a sua composição química.

2.2 Aços Dual Phase – DP

Os aços Dual Phase – DP´s, são nomeados pela tensão de escoamento e limite de resistência à tração, como exemplo, a classe DP500/800 tem como significado um aço com 500 MPa de tensão de escoamento e 800 MPa de limite de resistência à tração. Costumeiramente, são classificados somente pelo limite de resistência à tração. Atualmente, os aços bifásicos são comercialmente produzidos na faixa de 600 a 1200 MPa de limite de resistência (TAYLOR, 2016).

As propriedades particulares dos aços bifásicos podem ser principalmente atribuídas à sua microestrutura, composta por ilhas de martensita, fase dura, envolta por uma matriz ferrítica, macia e dúctil (CHEN et al., 2014). A resistência nos aços DP é conferida pela fase martensítica e a ductilidade pela fase ferrítica, deste modo, a fração volumétrica da fase martensítica determina o nível de resistência deste material, de modo que esse tipo de microestrutura permite alcançar uma faixa de resistência à tração de 500 a 1200 MPA. (FONSTEIN, 2015).

Além dessas duas fases tradicionalmente exibidas por esse metal, em função da rota de processamento térmico empregada ou mesmo da composição química da liga, pode ser verificada a presença de outros arranjos, como bainita, austenita e carbonetos (SEYEDREZAI et al., 2014).

Uma ampla gama de propriedades mecânicas pode ser adaptada para os DP´s por meio do controle de fatores como: fração volumétrica da martensita, teor médio de carbono e distribuição de carbono na martensita, ductilidade e distribuição da martensita, tamanho de grão ferrítico e teor de elementos de liga (ZHANG et al, 2016).

Em relação aos aços HSLA, os aços DP contêm mais de 1% em elementos de liga, a composição química destes aços varia de gama para gama, mas os principais elementos de liga são o carbono, o manganês e o silício (FONSTEIN, 2015). Também podem estar presentes outros elementos em menor quantidade, como o alumínio, o nitrogênio, o fósforo e o enxofre (FONSTEIN, 2015).

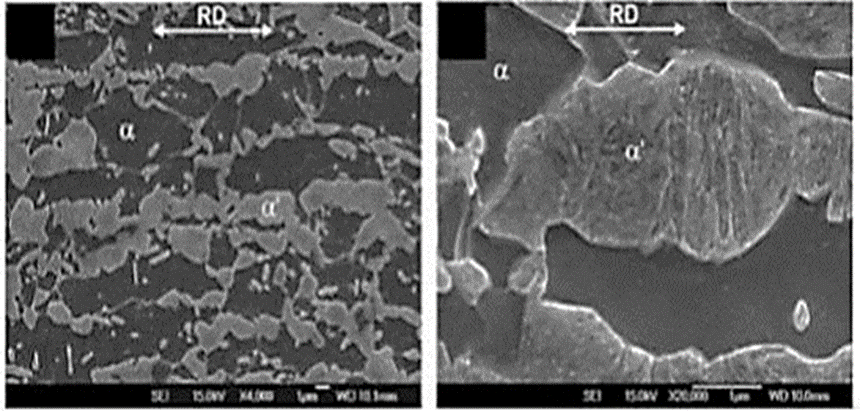

O aço Dual Phase no geral possui adições de Mn e Si. A Figura 2 apresenta a microestrutura de um aço DP, onde a ferrita (α) é a mais escura e de relevo mais baixo, enquanto a martensita (α´) é a fase mais clara e de relevo mais alto. As regiões martensíticas promovem endurecimento por dispersão seguindo a lei das misturas, isto é, quanto maior a proporção de martensita, mais acentuada é a geração de discordâncias na ferrita ao redor da martensita e maior será a resistência mecânica do material (KRAUSS, 2005). Estas discordâncias são geradas pelo cisalhamento e mudança de volume associado à transformação da austenita em martensita. Estas discordâncias movem-se em baixas tensões, criando baixos valores de tensão de escoamento e interagindo para produzir altas taxas de endurecimento por deformação (GORNI, 2008).

Figura 2: Microestrutura de um aço DP.

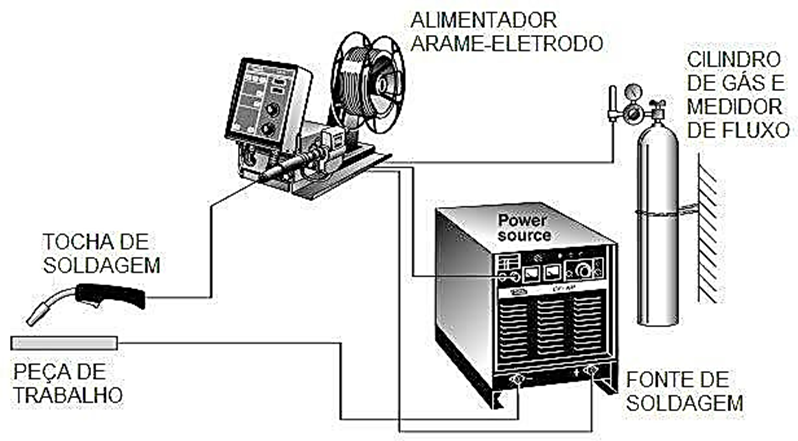

2.3 O Processo de Soldagem GMAW

A soldagem GMAW (Gás Metal Arc Welding), também conhecido como MIG/MAG – MIG/MAG (MIG – Metal Inert Gas) e (MAG – Metal Active Gás), é um processo de soldagem utilizando um arco elétrico entre o arame-eletrodo de alimentação contínua e a poça de fusão. De acordo com American Welding Society – AWS (1991) o processo GMAW utiliza uma proteção externa de gás sem a aplicação de pressão.

O processo de soldagem funciona com corrente contínua (CC), de forma geral utiliza o arame no polo positivo (polaridade reversa). No GMAW são comumente empregadas correntes de soldagem de 50 A até 600 A, e tensões de soldagem de 15 V até 32 V (SCOTTI & PONOMAREV, 2008).

Segundo Costa (2014), por ser um processo que apresenta baixos valores de corrente durante a fase de arco aberto, e baixos valores de tensão, o calor transferido para a peça é reduzido, fazendo com que o processo GMAW seja indicado para aplicações que tem como requisitos peças de pequena espessura, distorção mínima da peça, soldagem de juntas tubulares e de aços inoxidáveis, ou seja, em operações que necessitem baixo aporte de calor.

No que se refere a polaridade direta (arame no polo negativo) e alternada, estas são menos utilizadas, pois, demandam fontes e técnicas específicas. Segue Figura 3, com a ilustração do circuito de soldagem GMAW:

Figura 3: Circuito de soldagem GMAW

No processo de soldagem MIG/MAG pode-se unir diferentes tipos de metais, em diferentes posições de soldagem, de formas semiautomática, ou mecanizada/robotizada/automatizada. Scotti & Ponomarev (2008), conceitua a soldagem mecanizada, como sendo um processo em que os parâmetros e a orientação da tocha são controlados eletronicamente ou mecanicamente, mas podem ser variados manualmente durante a soldagem para manter as condições especificadas de soldagem.

No que se refere a soldagem semiautomática, ainda de acordo com Scotti & Ponomarev (2008), o equipamento controla apenas a alimentação do material e o avanço de soldagem é controlada manualmente. Já com a soldagem automática, o equipamento é responsável pela execução de todas as operações sem manejo manual do arco e velocidade de soldagem, ou seja, sem qualquer interferência do operador, não dependendo da sua habilidade manual.

Scotti & Ponomarev (2008), reportam que com relação ao uso de uma proteção externa de gás, o fluxo adequado para praticamente todas as condições de soldagem é de 10 a 16 l/min, e que valores acima destes normalmente são ineficientes. Já no que se refere a condutividade térmica do gás de proteção, à temperatura do arco (plasma) influencia a tensão do mesmo, da mesma forma que influencia a energia térmica transferida à poça, assim, quanto maior a condutividade térmica do gás, maior será a tensão de soldagem aportada para sustentar o arco, e com isso, maior será a anergia térmica. (SCOTTI & PONOMAREV, 2008).

Além de gases de proteção puros, misturas também são comumente utilizadas. Adições de argônio ao dióxido de carbono diminuem os níveis de respingo normalmente experimentados com o dióxido de carbono puro. A mistura Argônio + 21-25% CO2 (C25) é universalmente conhecida como o gás usado na soldagem GMAW com transferência por curto-circuito. Essa mistura funciona bem em aplicações de altas correntes em materiais espessos, e pode alcançar boa estabilidade do arco, controle da poça de fusão e aparência do cordão, bem como alta produtividade (SCOTTI & PONOMAREV, 2008).

1 METODOLOGIA

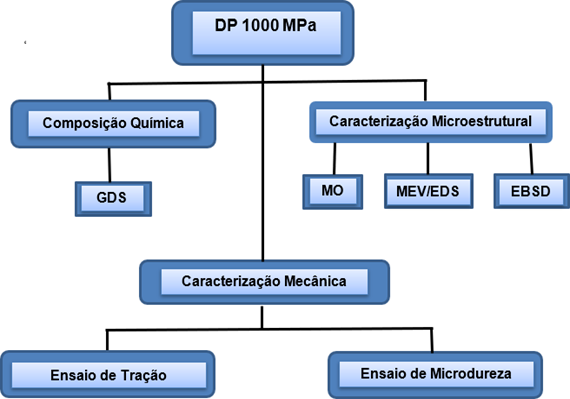

Este estudo teve como propósito avaliar os comportamentos mecânicos e metalúrgicos de juntas soldadas do aço microligado Dual Phase (DP1000), utilizando o processo de soldagem GMAW, garantindo que às juntas soldadas apresentassem características mecânicas e metalúrgicas adequadas para aplicações na indústria automobilística. Para alcançar esse objetivo, adotou-se uma metodologia que incluiu diversas etapas.

Inicialmente, foram realizados ensaios experimentais para caracterização do metal base, visando compreender suas propriedades mecânicas e microestruturais. Em seguida, foram selecionados os melhores parâmetros para os cordões de solda, levando em consideração aspectos como velocidade de soldagem e tensão aplicada. Com base nesses parâmetros, foram confeccionados os cordões de solda definitivos.

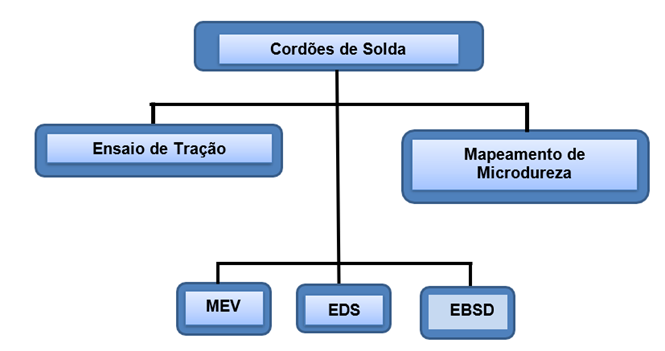

Após a confecção dos cordões de solda, estes foram submetidos a ensaios de qualificação, a fim de verificar sua conformidade com as especificações técnicas requeridas. Por fim, foram realizadas avaliações das propriedades mecânicas e metalúrgicas das juntas soldadas, utilizando técnicas analíticas adequadas. A Figura 4 apresenta às etapas de caracterização do aço, empregadas para o desenvolvimento da pesquisa, tais etapas foram realizadas pela necessidade de maiores informações do metal base, por se tratar de um aço desenvolvido recentemente, e na Figura 5, apresenta-se às etapas dos experimentos para análise dos cordões de solda pós soldagem:

Figura 4: Etapas para caracterização do metal base.

Após a etapa de caracterização do metal base, procedeu-se uma segunda etapa visando a parametrização do procedimento de soldagem, onde utilizou-se como metal base o aço carbono 16, espessura da chapa de 1,50 mm, o parâmetro velocidade de soldagem (Vs) foi o fator preponderante para a escolha requisitos de soldagem, pois, buscou-se uma maior produtividade no processo, assim, como o resultado da caracterização macroscópica para verificação de defeitos e possíveis pontos de melhoria na parametrização.

Figura 5: Etapas para caracterização dos Cordões de Solda.

4 RESULTADOS E DISCUSSÕES OU ANÁLISE DOS DADOS

4.1 Ensaios metal base Composição química do metal base

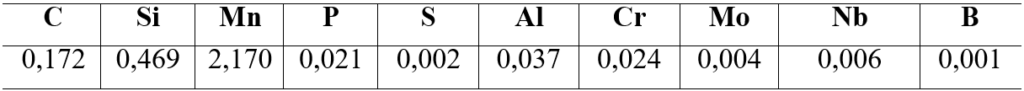

A composição química do aço Dual Phase 1000 Mpa de resistência, realizada por Espectrômetro de Descarga e Brilho – GDS, está descrita nas Tabelas 1, por percentual em peso dos elementos químicos que os compõem.

Verificou-se na análise GDS que o resultado obtido está de acordo com o estabelecido para um aço microligado Dual Phase com resistência da classe de 1000 MPa, pelo catálogo do fabricante do AHSS.

Tabela 1: Composição química do aço DP 1000MPa (porcentagem em peso)

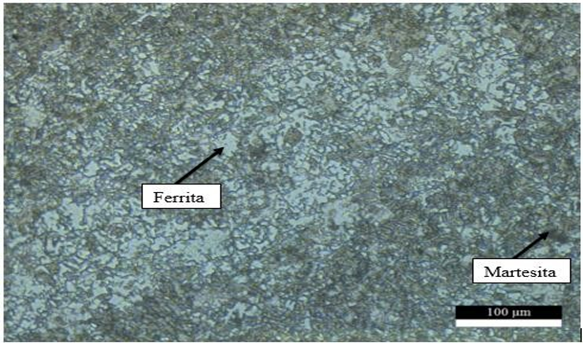

Microscopia Óptica do metal base Nas análises por microscopia óptica dos aços DP 1000, verificaram-se a presença de duas fases predominantes, fases martensita (áreas escuras) e ferrita (áreas claras), seguem Figuras 6, estas vão de encontro ao apresentado na literatura, que no geral, define os aços DP como compostos por uma matriz ferrítica com a presença de ilhas de martensita (BLECK; PHIU-ON, 2009).

Figura 6 – Micrografia DP1000 – Microscópio Ótico

Microscopia Eletrônica de Varredura e Espectroscopia por Energia Dispersiva – MEV/EDS do metal base

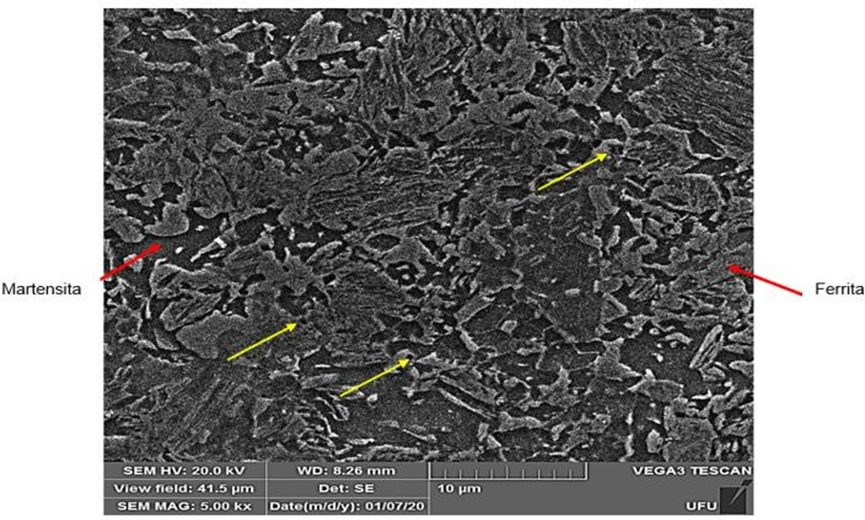

Observou-se nas micrografias de MEV um detalhe mais fino na distribuição da martensita na matriz ferrítica, conforme Figura 7. A martensita apresentou uma distribuição não somente limitada aos contornos dos grãos ferríticos, verificando-se com isso que, além dos contornos de grãos, havia sítios de nucleação e crescimento da austenita prévia transformada em martensita no resfriamento. As interfaces partícula-matriz são um destes sítios de nucleação preferencial, como podemos evidenciar para partículas visíveis (FONSTEIN, 2015).

Figura 7– Micrografia DP1000 ampliação de 5000x – MEV

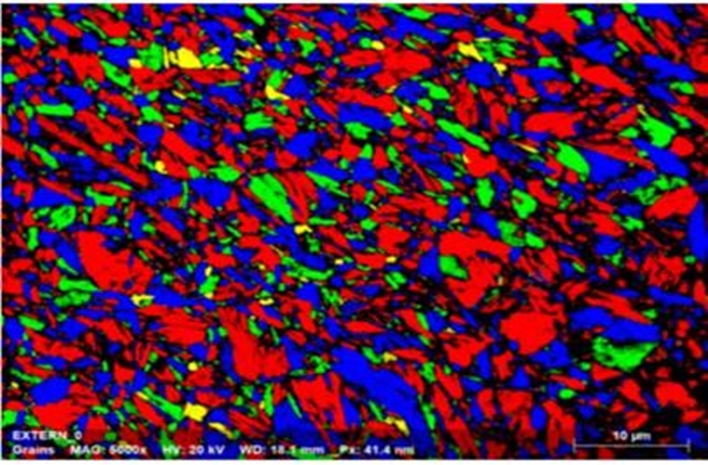

Difração por Elétrons Retroespalhados – EBSD do metal base

Os resultados das análises de EBSD corroboram com os resultados de GDS, M.O, MEV e EDS, haja vista que apresentam, conforme Figura 8, a diferença apresentada pelas análises de EBSD é detecção da presença da microestrutura austenita, que não foi possível sua apresentação nas análises de M.O e MEV, isso pode ser justificado pelo equipamento ser mais preciso na detecção de estruturas cristalinas. A austenita é uma solução sólida de carbono em ferro gama, somente é estável as temperaturas superiores a 723 ºC, desdobrando-se por reação eutetóide, a temperaturas inferiores, em ferrita e cementita (CALLISTER & RETHWISCH. 2018).

Figura 8– EBSD DP 1000

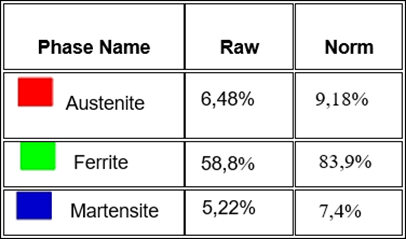

Microdureza metal base

A dureza do metal base é um parâmetro importante para posteriormente se comparar com o perfil de dureza obtido ao longo da solda e da ZTA. Os valores apresentados nos ensaios de microdureza, estão descritos nas Tabelas 2:

Tabela 2: Valores de microdureza DP 1000 não revestido

Verificou-se relativa estabilidade na variação dos valores de microdureza ao longo dos pontos aferidos, tal resultado demonstra que no material estudado existe a presença de ilhas martensíticas, o que implica em maior dureza, onde tais ilhas estão distribuídas ao longo da matriz ferrítica o que vai de encontro às especificações do referido metal e corroboram com as micrografias do M.O, MEV, e com os ensaios de EBSD.

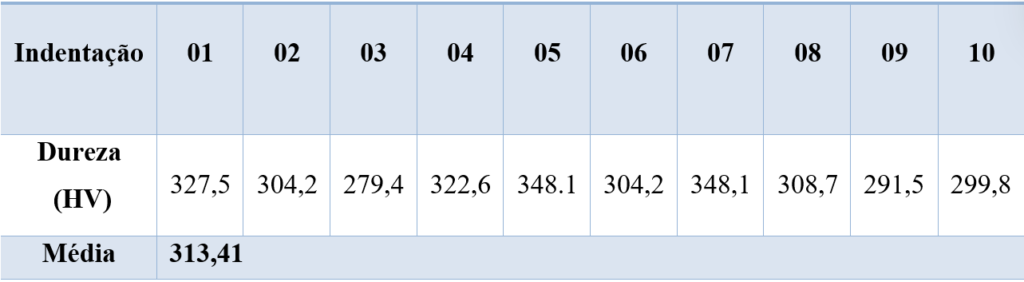

Ensaio de Tração

O limite de resistência (LR), onde este define a máxima tensão que o material pode suportar sem sofrer deformação localizada; Tensão de escoamento (LE) que indica o ponto de transição da deformação elástica para a deformação plástica; o alongamento uniforme (Alu) que é o indicador de deformação a partir da qual tem início o fenômeno da estricção; e o alongamento total (AlT) marca a deformação sofrida pelo corpo de prova até a ruptura. Segue Tabelas 3:

Tabela 3: Ensaio de Tração DP 1000.

Verificou-se que resultados obtidos deste estudo para as propriedades de tração, ficaram dentro dos valores esperados tanto para a norma DIN EN 10380 quanto para o catálogo do fabricante, onde estes reportam que o requisito mínimo estabelecido para o material é que o mesmo deve atingir o valor mínimo de limite de resistência de 980 MPa no corpo de prova extraído na direção transversal da chapa (90º).

4.2 Ensaios Pós Soldagem Microdureza

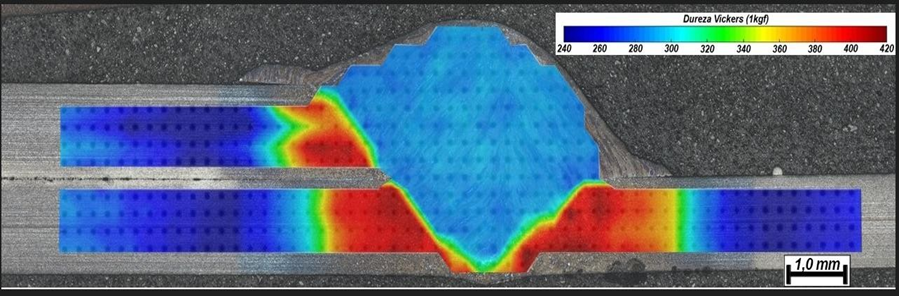

O Perfil de microdureza permite a observação das transformações microestruturais provocadas pelo ciclo térmico de soldagem, se afetaram no amolecimento ou no endurecimento do material estudado. Seguem Figura 9, com o perfil das microdureza elaborado no software MatLab:

Figura 9: Mapa microdureza pós soldagem DP1000

Verificou-se no perfil de microdureza apresentado, que houve uma queda no valor da microdureza em todas as amostras apresentadas, ficando em média com 298 Vickers, o que vai de encontro ao afirmado por Fonstein (2015), os aços DP´s apresentam amolecimento na ZTA, esse amolecimento é ocasionado pelo revenimento da martensita presente no material. Os valores de microdureza para o metal base do DP1000 foi ficaram em média 313 Vickers.

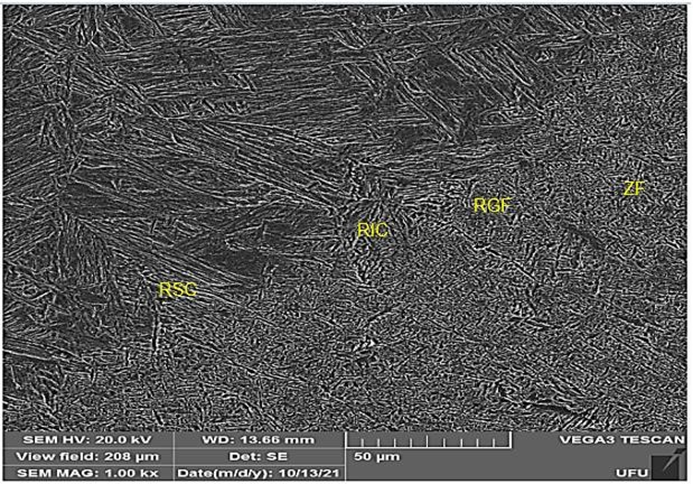

Ensaios de MEV

As análises de MEV para a realização da identificação das microestruturas foi lançado mão do Guide to the Light Microscope Examination of Ferritic Steel Weld Metals, elaborado pela IIW. A Figura 10 apresenta a seção transversal da junta soldada do aço DP1000, uma visão global da região mapeada no MEV, onde é possível perceber a predominância de ferrita proeutetóide de contorno de grão na ZF (zona fundida) e na posição inicial da ZAC (RGF – região de grãos finos). Percebeu-se também a presença de ferrita proeutetóide com segunda fase alinhada na região RSC (região subcrítica), assim como também a presença de ferrita acicular, já na RIC (região intercrítica) foi encontrada a presença da microestrutura ferrita proeutetóide em segunda fase alinhada.

Figura 10: Imagem de MEV pós soldagem DP 1000 – ampliação de 1000x

Pode-se perceber também, o nível de refinamento da ferrita na RGF em comparação a ZF, a ZF apresentou estruturas um poucos mais grosseiras comparadas com RGF, que apresentou uma ferrita mais refinada em uma faixa estreita da ZAC. Isso se deve a uma maior temperatura que o processo de soldagem alcança nessa região, assim como também a uma maior taxa de resfriamento na ZAC, afetando diretamente a microestrutura formada, o tamanho e a morfologia. A predominância da ferrita seja ela acicular, de contorno de grão ou de segunda fase, é responsável pela melhoria da tenacidade do material.

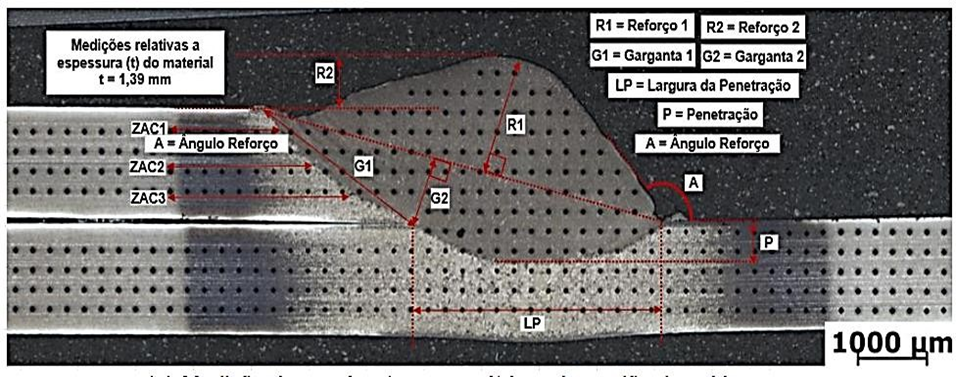

Geometria do Cordões de Solda

Os cordões de solda para serem aprovados precisam atender critérios mínimos de aceitação referentes a comprimento da perna do filete, penetração, comprimento da garganta e profundidade de mordedura. Para análise da geometria dos cordões de solda lançou-se mão da norma SEP 1220 (2020) – Testing and Documentation Guideline for the Joinability of thin sheet of steel, utilizada pelos fabricantes de aços Dual Phase.

A norma SEP 1220-5 (2020), reporta que a penetração mínima para o cordão de solda é que esta seja de 10% da espessura do material, a penetração máxima deve estar entre 60 e 100% a espessura do material, afirma também que a perna da chapa tem que ter no mínimo a espessura do material, e a garganta do cordão de solda precisa ser de até 90% o valor da espessura da chapa, no nosso caso o material possui espessura de 1,39 mm.

A análise da geometria dos cordões foi realizada no programa MatLab, abaixo apresenta-se a Figura 11, tal figura apresenta a aferição dos parâmetros geométricos do cordão de solda e a avaliação teórica da diluição, com tal requisito verificou-se que os cordões de solda em sua totalidade são considerados aceitáveis para os parâmetros estabelecidos.

Figura 11: Medição dos parâmetros geométricos do cordão de solda

5 CONCLUSÃO

Considerando os objetivos delineados neste estudo, a análise do processo GMAW no aço DP1000 revelou as seguintes conclusões:

A caracterização inicial dos materiais revelou uma matriz ferrítica com ilhas de martensita, além de um tamanho médio de grão ferrítico de 1,56 μm e uma dureza média de 313 HV. Os ensaios de tração demonstraram resultados satisfatórios, com resistências à tração dentro das especificações do fabricante.

As análises microestruturais por M.O, MEV e EBSD confirmaram a presença de ferrita, martensita e, em alguns casos, austenita no metal base. Os resultados foram consistentes com os requisitos do fabricante do aço DP1000.

A soldagem utilizando o processo GMAW por curto-circuito convencional mostrou-se viável para os aços DP1000, apesar de algumas reduções nos limites de resistência à tração e elongação máxima, que permaneceram dentro de faixas aceitáveis.

A zona fundida (ZF) apresentou variações na dureza, com alguns pontos próximos à zona termicamente afetada (ZTA) mostrando valores semelhantes. Esse fenômeno pode ser atribuído ao processo de descarbonetação e à presença de elementos de liga no aço.

As análises microestruturais por MEV dos cordões de solda revelaram a presença de ferrita proeutetóide, martensita e austenita retida.

Os cordões de solda atenderam às especificações de geometria estabelecidas pela norma alemã SEP 1220-5 (2020), sendo considerados aceitáveis para os parâmetros utilizados.

Essas conclusões ressaltam a viabilidade da soldagem dos aços DP1000 utilizando o processo GMAW por curto-circuito convencional, destacando tanto as propriedades mecânicas quanto as características metalúrgicas dos cordões de solda.

REFERÊNCIAS

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM E 3-11: standard guide for preparation of metallographic specimens. West Conshohocken, 2017.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM E8/8M-16a: standard test methods for tension testing of metallic materials. West Conshohocken, 2016.

ARCELORMITAL, “Dual Phase Steels,” Annu. Rev. Mater. Sci., vol. 11, pp. 245–66, 981, 2014.

ASM HANDBOOK. Volume 6: Welding, Brazing and Soldering. Usa: Asm (American Society for Metals) International, 1993. 2873 p.

AVRAMOVIC-CINGARA, Gordana.; OSOSKOV, Yuriy.; JAIN, Milija Kraisnik.; WILKINSON, David. Effect of martensite distribution on damage behaviour in DP600 dual phase steels. Materials Science Engineering A. Lausanne, v. 516, n. 1, p. 7–16, 2009.

BLECK, Wofgang.; PHIOU-ON, Kriangyut. Effects of microalloying in multi phases steels for car body manufacture. In: HALDAR, A. et al. Microstruture and texture in steels and other materials. London: Springer, 2009. cap. 9, p. 145-163.

CALLISTER, William; RETHWISCH, David. Ciência e engenharia de materiais: uma introdução. 9. ed. Rio de Janeiro: LTC, 2018.

CHEN, Peng.; GHASSEMI-ARMAKI, Hasan.; KUMAR, Sharvan.; BOWER, Allan. Microscale-calibrated modeling of the deformation response of dual-phase steels. Acta Materials, v. 65, p. 133-149, 2014.

COSTA, Thomson Ferreira. Avaliação de Critérios de Estabilidade do Processo MIG/MAG Curto- circuito na Soldagem de Aços Inoxidáveis Austeníticos e Duplex. Tese de Doutorado, Universidade Federal de Uberlândia, 2014.

DEMERI Mahmoud. Advanced high-strength steels: science, technology, and applications. 2013.

FONSTEIN, Nina. Advanced High Strength Sheet Steels: Physical Metallurgy, Design, Processing, and Properties. East Chicago: Springer, 2015.

GORNI, Antonio. “Aços avançados de alta resistência: microestrutura e propriedades mecânicas,” Corte e Conform. Met., pp. 26–57, 2008.

GOULD, Jerry. Predictions of Microstructures when Welding Automotive Advanced High-Strength Steels. Welding Journal (2006) 111- 116

KEELER, Paul, KIMCHI, Sun; MOONEY, Marek. “Advanced High-Strength Steels: Application Guidelines, Version 6.0,” world Auto Steel, no. September 2017.

KRAUSS, George. Steels: Processing, Structure and Performance, 1a ed., Ohio: ASM International, 2005

LEE, Hang Sang.; HWANG, Byongchul.; LEE, Sunghak.; LEE, Chang Gil. Effects of martensite morphology and tempering on dynamic deformation behavior of dual-phase steels. Metallurgical and Materials Transactions A. Warrendale, v. 35, n. 8, p. 2371– 2382, 2004.

LESSA, Cleber Rodrigo de Lima.; Soldagem FHPP – Processo e Metalurgia nas Transformações das Fases de um aço C-Mn. 2011. 100 f. Dissertação (Mestrado) – Curso de Programa de Pós-Graduação em Engenharia de Minas, Metalúrgica e de Materiais, Universidade Federal do Rio Grande do Sul, Porto Alegre, 2011

LOU, Yanshan.; YOON, Jeong.Whan.; HUH, Hoo.; CHAO, Qui., SONG, Jung-Han. Correlation of the maximum shear stress with micro-mechanisms of ductile fracture for metals with high strength-to-weight radio. International Journal of Mechanical Sciences. New York, v. 146, n. 10, p. 583-601, 2018.

SEP 1220-5:2020-12. Testing and Documentation Guideline for the Joinability of Thin Sheet of Steel – Part 5: Gas Metal Arc Welding (GMAW)

SCOTTI, Americo & PONOMAREV, Vladimir. Soldagem MIG/MAG: melhor entendimento, melhor desempenho. São Paulo, Artliber Editora, 284 p., 2008.

SEYEDREZAI, Hollein.; PILKEY, Keith; BOYD, Joye. Effect of pre-IC annealing treatments on the final microstructure and work hardening behavior of a dual-phase steel. Materials and Science Engineering A. Lausanne, v. 594, p. 178-188, 2014.

TAYLOR, Mark. Effect of microstructure on the fracture response of advanced high strength steels. 2016. 139f. Tese (Doutorado em Engenharia Metalúrgica e de Materiais) – Colorado School of Mines, Golden, 2016.

ZHANG, Fan; RUIMI, Annie; WO, Pui. Ching.; FIELD, David. Morphology and distribution of martensite in dual phase steel and its relation to the multiscale mechanical behavior. Materials Science & Engineering A. Lausanne, v. 659, p. 93–103, 2016

¹Doutora em Engenharia Mecânica da Universidade Federal de Uberlândia – MG. Campus Santa Mônica. e-mail: elizangela@iftm.edu.br

²Professor titular, Orientador, Pesquisador e Pós-Doutor em Tecnologia da Soldagem da Universidade Federal de Uberlândia – MG. Campus Santa Monica. e-mail: vilarinho@ufu.br

³Professor titular Coorientador, Pesquisador e Doutor em Ciências e Engenharia de Materiais do Instituto Federal de Ciência e Tecnologia do Piauí. Campus Teresina-Central. e-mail: brandim@ifpi.edu.br