CASE STUDY: APPLICATION OF THE LEAN METHOD IN THE LOGISTICS OF A DISTRIBUTION CENTER.

REGISTRO DOI: 10.5281/zenodo.10177254

MENEZES, Ana Aguida¹

VALIM, Bruno de Oliveira²

SANTOS, Hillary Elisa³

OLIVEIRA, Marcela Silva4

JUNIOR, Ronaldo Peliciari5

Orientador: Alexandre Iartelli

RESUMO

Este artigo busca mostrar como percebeu-se em uma fábrica do ramo de varejo têxtil que na sua cadeia logística não havia uma metodologia de processos utilizada de forma clara, os procedimentos operacionais ficavam em suas respectivas áreas e não eram padronizados. Como entendemos que era necessário aplicar um método que contribuísse para o desempenho da logística e desenvolvimento profissional das pessoas com foco em processos, de modo que a administração logística fosse construída com o foco em gestão pelos processos e resultados organizacionais. Para adequação às novas demandas, a alta administração do setor construiu o plano estratégico logístico, e os planos para adaptação aos trabalhos de consultoria. Neste plano, foi proposto por Melhoria Contínua e aceito pela nova diretoria a implantação do método Lean para a logística, para que atuasse com foco total em suprir as necessidades de um novo modelo de negócio. O tema apresentado busca por meio de um estudo de caso, os benefícios da implantação da metodologia Lean Six Sigma em uma empresa do ramo logístico promocional situada na cidade de Guarulhos, evidenciando as vantagens propiciadas pela solução e o retorno de investimento do projeto.

Palavras-chave: Lean Six Sigma, Logística, Melhoria Contínua.

ABSTRACT

This article seeks to show how it was noticed in a logistics company that there was no clear process methodology used, the operational procedures remained in their respective areas and were not standardized. As we understood that it was necessary to apply a method that contributed to the performance of logistics and the professional development of people with a focus on processes, so that logistics administration was built with a focus on managing processes and organizational results. To adapt to new demands, the sector’s senior management created the strategic logistics plan, and plans to adapt to consultancy work. In this plan, the implementation of the Lean method for logistics was proposed by Continuous Improvement and accepted by the new board, so that it could operate with total focus on meeting the needs of a new business model. The theme presented seeks to present, through a case study, the benefits of implementing the Lean Six Sigma methodology in a promotional logistics company located in the city of Guarulhos, highlighting the advantages provided by the solution and the project’s return on investment.

Keywords: Lean Six Sigma, Logistics, Continuous Improvement.

1. INTRODUÇÃO

A preocupação das empresas em melhorar a qualidade se baseando na diminuição dos custos e aumento da produtividade é desencadeada pelas exigências dos clientes e pela competitividade. Para alcançar os resultados esperados em um ambiente competitivo, as empresas devem buscar continuamente inovações e aprimoramentos, que são a base desse estudo de caso, a implementação de uma metodologia de trabalho padronizado em uma operação que trouxe ganhos reais para uma companhia.

Com isso esse artigo busca apresentar um estudo de caso realizado em uma empresa brasileira do ramo industrial de varejo têxtil, fundada em 1947, a empresa pediu que seu nome fosse mantido em confidencialidade. A finalidade é buscar a melhoria dos processos operacionais na cadeia logística trazendo a padronização e busca pelos melhores resultados, de forma a impactar positivamente todas as áreas da companhia.

De forma estratégia a implementação do Lean Six Sigma apresentará melhorias na eficiência operacional, trazendo redução de custos, aperfeiçoamento profissional aos colaborares, resultando no aumento do nível de serviço ao cliente, fator excepcional para alcançar a competitividade global.

1.1. JUSTIFICATIVA

A área de Melhoria Contínua na Logística da empresa teve início em 2019, tendo como desafio reduzir o leadtime dos centros de distribuição (três ao todo), que estava na ordem de 14 dias, considerando as mais de trezentas lojas do Brasil.

No início, percebeu-se que não havia uma metodologia de processos utilizada de forma clara, os procedimentos operacionais ficavam em suas respectivas áreas e não eram padronizados. Com isso, entendeu-se que era necessário aplicar um método que contribuísse para o desempenho da logística e desenvolvimento profissional das pessoas com foco em processos, de modo que a administração logística fosse construída com o foco em gestão pelos processos e resultados organizacionais.

Assim, para adequação às novas demandas, a alta administração do setor construiu o plano estratégico logístico, o organograma e os planos para adaptação aos trabalhos de consultoria. Neste plano, foi proposto e aceito pela nova diretoria a implantação do método Lean para a logística, para que a logística empresarial atuasse em 2020 com foco total em suprir as necessidades de um novo modelo de negócio, com ampliação dos negócios online frente ao mercado de lojas físicas.

1.2. OBJETIVOS

A implementação do Lean nesse centro de distribuição possui como principal objetivo a capacitação dos profissionais baseadas em uma metodologia focada na melhoria contínua, tendo em vista que antes dessa implementação os profissionais trabalhavam sem método, com foco somente na operação, sem visão de melhoria e ausência de planos a longo prazo. As características principais desse case são a capacitação voltada para gestão de processos, com certificação, entregas in loco pelos Green Belts, focando na implantação dos conceitos Lean na logística da empresa.

2. REVISÃO BIBLIOGRÁFICA

2.1. LOGÍSTICA CONVENCIONAL

A logística é um conjunto de métodos e meios destinados a garantir que os produtos sejam entregues da maneira mais eficiente possível, atendendo às necessidades dos clientes ao menor custo, garantindo um processo de execução efetivo do transporte de matéria prima a armazenagem de bens, serviços, produtos e informações relacionadas. A gestão logística envolve o gerenciamento de todo o fluxo de produtos, desde os pontos de abastecimento até os pontos de consumo. Isso inclui atividades, como:

Previsão da demanda: Antecipar-se em relação a demanda de mercadorias, por meio de análises de determinado período para planejar a produção e a distribuição dos novos lotes de produtos;

Gestão de estoques: Gerenciamento dos níveis de estoque para garantir que haja produtos suficientes para atender à demanda, mas não em excesso para evitar custos desnecessários. Na gestão de estoque que se identifica quanto e quando adquirir itens necessários para o atendimento da demanda;

Transportes: O transporte é parte fundamental da logística, visto que é o transporte que vai organizar e gerenciar o tráfego dos produtos entre os pontos de origem e destino, com base em modos de transporte adequados, rotas e operadores;

Armazenagem: A armazenagem é uma estratégia para trazer agilidade no atendimento das demandas e na expedição dos produtos. Além de gerenciar o armazenamento de produtos garantindo que estão em instalações apropriadas e protegidos contra danos;

Design de redes de distribuição: Planejar a estrutura da cadeia de suprimentos, incluindo a localização dos armazéns, centros de distribuição e pontos de venda para otimizar o fluxo dos produtos e materiais. Com base nesse planejamento a empresa estrutura seu modelo de negócio, para assim otimizar todos seus recursos físicos.

2.2. LOGÍSTICA 4.0

A Logística 4.0 é uma abordagem inovadora na gestão da cadeia de suprimentos, que utiliza tecnologias de ponta para aprimorar a eficiência, a visibilidade e a capacidade de resposta da cadeia de valor. De forma geral a logística vem crescendo e sendo moldada ao longo do tempo, com as novas tecnologias sendo aliadas para realização de processos mais eficientes e com maior assertividade nas entregas. Ao mesmo tempo que a logística vem evoluindo o mercado também se torna mais competitivo e exige que as empresas do ramo oferecem serviços diferenciados, é essa diferenciação pode ser encontrada com a implementação de novos modelos de negócio que estão presentes nos conceitos da Logística 4.0.

Alguns dos principais componentes da Logística 4.0, como a automação que traz a ideia de otimizar as etapas dos processos, garantindo a qualidade e redução de erros operacionais. A aplicação de novos dispositivos e sensores conectados de forma online, para aumentar a rastreabilidade e coleta de dados, a utilização de realidade virtual para treinamentos e preparação das equipes. Todos esses são exemplos das novas exigências do mercado e do tamanho do desafio de adequação das empresas aos novos modelos para que essas empresas possam se manter competitivas e atuantes no ramo da nova logística.

A Logística 4.0 tem como objetivo tornar a cadeia de suprimentos mais ágil, eficiente e adaptável, capaz de atender às demandas dos clientes de forma eficaz e econômica. Ao adotar essas tecnologias, as empresas podem melhorar a visibilidade, reduzir custos, aumentar a qualidade do serviço ao cliente e reagir rapidamente às mudanças nas condições do mercado. Ela é uma resposta à crescente complexidade das cadeias de suprimentos globais e à necessidade de operações logísticas mais inteligentes e eficientes.

2.3. LEAN SIX SIGMA; DIFERENCIAL DE MERCADO

O Lean Six Sigma auxilia na implementação de ações de forma estratégica para maximizar melhorias nos processos, suas características incluem uma abordagem estatística e a implementação consistente por meio de um método específico. O uso de dados desempenha um papel fundamental nessa abordagem, uma vez que sua definição de excelência se baseia no conceito de desvio padrão, que mede a dispersão na execução das atividades, mostrando o quanto uma atividade está uniforme e padronizada.

A metodologia avalia o grau de variação em um item específico em relação à média do grupo ao qual esse item pertence, e assim, consequentemente, antecipa-se atingir um nível satisfatório e diferencial de excelência com um desperdício mínimo, resultando na diminuição dos custos e no aumento da margem de lucro da organização. Isso se reflete diretamente em uma maior satisfação dos clientes e na consolidação da identidade da marca.

O Lean Six Sigma se baseia na melhoria contínua, empregando um método organizado para direcionar projetos chamado DMAIC, que é segmentado em: definir, medir, analisar, melhorar e controlar as atividades necessárias para realização de um projeto/melhoria, aplicando ciclos de revisão para garantir a continuidade das ações. Cada uma das fases do DMAIC tem marcos definidos e exige análises estatísticas meticulosas para identificar, por meio da análise de dados, as possíveis causas fundamentais do problema a ser abordado.

Empresas que fazem uso da metodologia Six Sigma trazem para seu negócio a elevação dos níveis de qualidade percebida dos produtos e/ou serviços, menores desperdícios de recursos e consequentemente menor custo, visto que pela padronização dos processos se cria uma estratégia que otimiza todos os recursos envolvidos de forma uniforme e linear. Além de se destacar no mercado com um trabalho padronização ainda possibilita o aumento do lucro pela redução de despesas e prospecção de novos clientes.

2.4. IMPLEMENTAÇÃO LEAN SIX SIGMA EM CENTRO DE DISTRIBUIÇÃO

A implementação do Lean Six Sigma em um centro de distribuição pode trazer melhorias significativas na eficiência operacional, redução de desperdícios e melhoria da qualidade. Essa estratégia requer compromisso, tempo e esforço, levando a melhorias significativas na eficiência e na qualidade dos processos. É importante adaptar estratégias e ferramentas específicas às necessidades e desafios do centro de distribuição em questão.

Umas das estratégias utilizadas para essa implementação acontecer foram:

Comprometimento da liderança: Garantir o apoio dos líderes e gestores para o sucesso da implementação;

Formação de uma equipe Lean Six Sigma: Treinar os principais gestores para formar uma equipe especializada nas metodologias Lean e Six Sigma para liderar o processo de implementação, trazendo não só o acréscimo na qualidade técnica dos líderes como engajamento nas ações;

Mapeamento do Fluxo de Valor: Com a utilização de fluxogramas identificar oportunidades de melhoria, removendo atividades desnecessárias e gargalos;

Identificação e Priorização de Projetos: Focar nos processos críticos e priorizar projetos com base em seu impacto e urgência, são pontos fundamentais para garantir entregas parciais ao longo de todo desenvolvimento;

Definição de Metas e Métricas: Estabelecer metas claras e métricas mensuráveis para medir o progresso dos projetos;

Aplicação de Ferramentas Lean e Six Sigma: Utilização de ferramentas como 5S, Kaizen, Mapa de Fluxo de Valor, Kanban e DMAIC para resolver problemas e auxiliar no decorrer de toda implementação;

Melhoria Contínua e Padronização: Mudanças contínuas e padronização dos processos são fundamentais, para que todas as melhorias propostas se tornem sustentáveis é inegociável estabelecer e documentar o novo padrão por meio do POP (Procedimento Operacional Padrão);

Sistema de Controle e Sustentação:Desenvolver um sistema para monitorar e manter as melhorias a longo prazo com base em indicadores mensuráveis.

O uso de ferramentas não só faz a fixação do aprendizado dos cursos realizados pelos gestores, como traz para realidade da operação a nova metodologia, abaixo alguns exemplos de ferramentas que podem ser utilizadas durante uma implementação de Lean:

5 S: A metodologia 5S é uma ferramenta de melhoria contínua frequentemente utilizada no Lean Six Sigma para promover organização, eficiência e qualidade nos ambientes de trabalho. Os “5S” representam cinco palavras japonesas que começam com a letra “S,” cada uma representando uma etapa do processo de organização. Aqui estão as cinco etapas do 5S: Seiri (Senso de Utilização); Seiton (Senso de Ordenação); Seiso (Senso de Limpeza); Seiketsu (Senso de Padronização); Shitsuke (Senso de Autodisciplina).

Kaizen: Kaizen é um termo japonês que se traduz em “melhoria contínua” ou “mudança para melhor”. Refere-se a uma filosofia de negócios que envolve a busca por melhorias incrementais e constantes em processos, produtos, ambientes de trabalho e em todos os aspectos de uma organização.

Mapa de Fluxo de Valor: Um Mapa de Fluxo de Valor (MFV), também conhecido como Value Stream Map (VSM), é uma representação visual que ilustra os processos envolvidos na entrega de um produto ou serviço a um cliente, desde o início até o fim. Essa ferramenta é utilizada no contexto de Lean Manufacturing para identificar oportunidades de melhoria, eliminar desperdícios e otimizar fluxos de trabalho.

Kanban: Método visual para gerenciar o fluxo de trabalho. Originalmente desenvolvido pela Toyota no Japão, esse sistema é conhecido por seu uso em Lean Manufacturing e, posteriormente, foi adotado em diversas outras áreas, incluindo gerenciamento de projetos e muito mais. O método Kanban utiliza cartões (ou post-its, quadros, ou qualquer tipo de representação visual) para representar o trabalho. Ele funciona com base em colunas (normalmente três: “A fazer”, “Em andamento” e “Concluído”), onde cada coluna mostra o status do trabalho.

A base do Kanban é a visualização do trabalho, onde pode-se utilizar um quadro para visualizar todas as tarefas a serem realizadas, as que estão em progresso e as concluídas.

DMAIC: é uma metodologia amplamente utilizada no contexto de Gerenciamento de Processos e Melhoria da Qualidade. A sigla “DMAIC” representa as cinco fases sequenciais que compõem o processo de melhoria que são diretamente ligados a implementação de Lean Six Sigma:

- Definir: Nesta fase, a equipe define o problema, e o objetivo da melhoria, os requisitos dos clientes e as normas-chave de desempenho. O objetivo é garantir que todos tenham uma compreensão sólida do que está sendo abordado e sua motivação;

- Medir: A fase de medição envolve a coleta de dados relevantes sobre o processo em questão. Esses dados são usados para entender o desempenho atual do processo e identificar pontos de referência. As métricas determinantes na fase “Definir” são usadas para avaliar o processo;

- Analisar: Nesta etapa, a equipe analisa os dados encontrados para identificar as causas raízes dos problemas e/ou deficiências no processo. Técnicas estatísticas e ferramentas de análise são frequentemente utilizadas para chegar a bases de analises;

- Melhorar: Após a identificação das causas raízes, a equipe trabalha para desenvolver e implementar soluções que visam melhorar o processo. Essas melhorias podem incluir eliminação de desperdícios, otimização de fluxos de trabalho e outras mudanças para atender aos requisitos;

- Controlar: A fase final concentra-se na criação de um plano de controle para manter as melhorias inovadoras e garantir que o processo permaneça no caminho certo. Isso inclui a definição de padrões, procedimentos e sistemas de monitoramento contínuo.

3. MATERIAIS E MÉTODOS

O Projeto Lean para a logística iniciou-se em 2021 em uma empresa do ramo do varejo que conta com 3 centros de distribuição para realizar a distribuição das suas mais de 400 lojas espalhadas por todo Brasil. Com liderança do time de melhoria contínua que entendeu que para realização eficiente do Lean o time de gestão e operação precisaria compreender como a metodologia funciona e como aplicá-la de forma efetiva. A formação foi realizada de forma integral na logística, nos três centros de distribuição da empresa.

O Lean se baseia em sete desperdícios encontrados no Gemba (local onde acontece a operação): superprodução, estoques, transporte, movimentos desnecessários, espera, processos/atividades desnecessários e retrabalho por meio de defeitos. Um dos mais importantes autores das teorias Lean, Taiichi Ohno, aponta o quanto que a cultura empresarial é fundamental para a implantação dessa metodologia, e com base nessa premissa definiu-se que a primeira etapa da implementação seria a certificação de mais de 150 profissionais em lean/six sigma dos três CDs que compõem a empresa, segmentados em yellow belt e green belt.

Tabela 1 – Cursos Lean Six Sigma

Yellow Belt Green Belt Black Belt Quantidade Colaboradores 108 48 5

Fonte: Desenvolvido pelos autores.

Os cursos de yellow belt foram disponibilizados para os líderes operacionais que tiveram três meses para realizar a formação. Já os cursos de green belt foram disponibilizados para supervisores, coordenadores, gerentes, analistas e especialistas que tiveram seis meses para realizar a formação, durante esse período os green belt’s foram distribuídos em quinze grupos onde cada grupo recebeu a missão de apresentar um projeto de melhoria in loco para o seu CD, com base no conteúdo e formação Lean.

Estes projetos deram espaços a outras frentes de negócio ligados à Melhoria Contínua, como uso das ferramentas da qualidade e aplicação de um programa de excelência, que foi chamado de ELO (Eficiência Logística Organizacional) que traz resultados relevantes até hoje para toda a empresa.

3.1. A REALIZAÇÃO DOS CURSOS

Após a contratação dos cursos, foi realizado um forte trabalho de comunicação com os envolvidos, para garantir que todos entendessem o que significavam os conceitos Lean e Six Sigma. Nessa comunicação foi falado sobre o quanto a certificação poderia ser importante para o colaborador e o quanto isso poderia refletir nos seus trabalhos e na empresa. Partindo do princípio, que as pessoas tendem a se motivar pelos resultados a serem obtidos por um determinado projeto e o que elas verdadeiramente podem ganhar com isso (ALLEN, 2015).

Após definido que todos os líderes, supervisores, coordenadores e gerentes deveriam realizar o treinamento e se certificar, também se incentivou que a operação como um todo realizasse o curso White belt. Estabelecemos prazos de seis meses para o cumprimento do curso, visto a necessidade de se desafiar e engajar a equipe treinada naquele período.

A empresa certificadora prestou suporte e auxílio na construção dos projetos certificadores. Ao longo do desenvolvimento do projeto, os maiores ofensores foram a demanda diária dos colaboradores, que os ocupava consideravelmente, o desconhecimento da metodologia e o potencial que a certificação poderia oferecer para a carreira do colaborador e os conteúdos de estatística nos cursos de yellow e green belts. Este conjunto de fatores fez com que dois colaboradores não alcançassem o certificado yellow belt. Também foi necessário que a Melhoria Contínua atuasse na cobrança pelo cumprimento dos prazos, de modo que todos os outros conquistaram a certificação.

3.2. DESENVOLVIMENTO DOS PROJETOS IN LOCO

A etapa de projetos foi pensada em duas fases, onde a primeira consistia em que os grupos dos colaboradores do curso green belt trouxessem as ideias para suas áreas, ou seja o projeto era criado pelo próprio grupo, no intuito de desafiá-los a encontrar maiores gargalos e desperdícios, e trazer as melhores propostas com o uso das melhores ferramentas possíveis. Os projetos vieram de diversas frentes, como redução de custos, produtividade, sustentabilidade e desenvolvimento profissional.

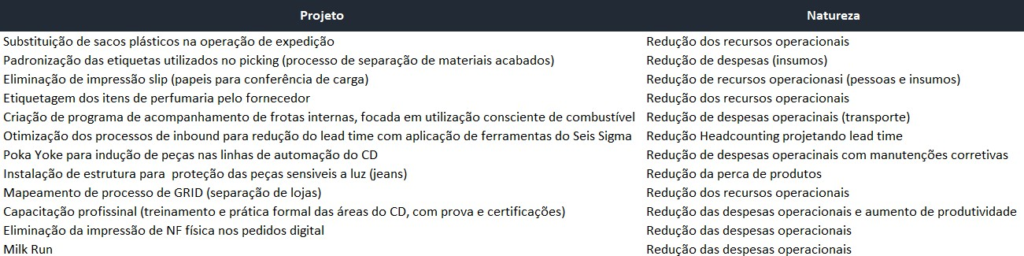

Tabela 2 – Projetos Implementados

Fonte: Desenvolvido pelos autores.

Dentre os projetos apresentados na tabela destacamos alguns deles para um overview de como foram realizados:

3.2.1. SUBSTITUIÇÃO DE SACOS PLÁSTICOS POR ECOBAGS NA OPERAÇÃO DE EXPEDIÇÃO:

Os ecobags nasceram da oportunidade de substituir sacos plásticos utilizados na operação por sacos de tecido, fabricados com tecidos da própria fábrica, que eventualmente não seriam mais utilizados. Assim, o estoque de matéria prima de fábrica seria reduzido e confeccionado as ecobags. A totalidade de sacos plásticos utilizados na operação era de 3.900.000.00 ao ano, dessa forma o projeto contribuiu com ações ligadas ao ESG – Environmental, Social and Governance (Ambiental, Social e Governança), é importante ressaltar que as ecobags são retornáveis à operação, com durabilidade prevista de três anos.

Figura 1 – Sacos Plásticos Utilizados antes da Implementação do Projeto

Fonte: Empresa confidencial

Figura 2 – Ecobags em Utilização na Operação de Expedição do CD

Fonte: Empresa confidencial

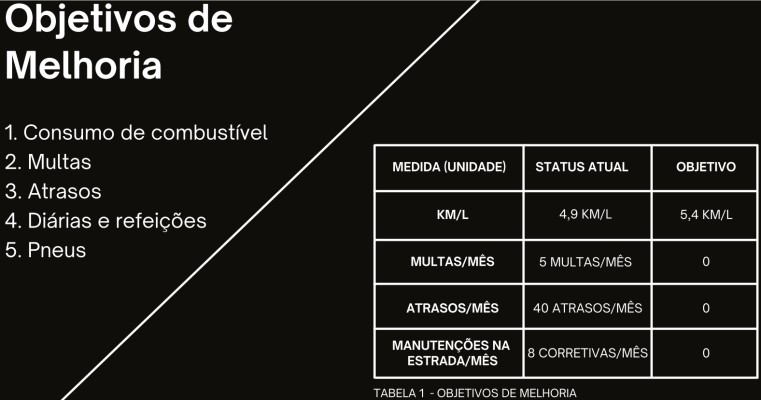

3.2.2. PREMIA

Projeto desenvolvido com base na recompensa aos motoristas que mais conseguissem reduzir seus custos operacionais. Por meio do detalhamento dos principais custos e desperdícios, propondo um desafio focado na redução dos custos, em troca disso ao alcançar melhores resultados teria uma recompensa financeira. Esse projeto fez com que 60% dos motoristas da empresa melhorarem a utilização de seus recursos e melhoria nos pontos em desenvolvimento, menos utilização de combustível, redução de multa e redução de atrasos em lojas, tornando o processo mais eficiente.

Figura 3 – Matriz de objetivos

Fonte: Empresa confidencial

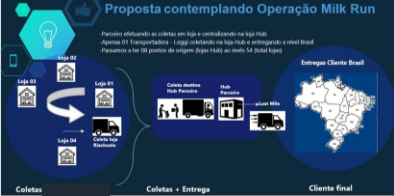

3.2.3. MILK RUN

O modelo de Milk Run já é um padrão no ramo logístico, mas ainda não era utilizado dentro da empresa, após análises das necessidades foi percebido que seria necessário a aplicação da ferramenta pois o processo não era tão otimizado quando poderia ser se aplicado o Milk Run, e dessa forma foi implementado ao decorrer do projeto, a ferramenta consiste em desenvolver uma logística de transporte mais eficiente a partir de coletas otimizadas pela consolidação das cargas em veículos únicos, gerando assim uma economia considerável do ponto de vista financeiro e também contribui para sustentabilidade quando falamos de meio ambiente, devido a diminuição de coletas e veículos em operação.

Figura 4 – Proposta Milk Run

Fonte: Empresa confidencial

3.3. IMPLEMENTAÇÃO DE FERRAMENTAS DA QUALIDADE

Além dos projetos oriundos dos grupos de formação Green Belt, ainda tivemos frentes de implementação de novas análises e ferramentas dentro da operação, como:

3.3.1. CARTAS DE CONTROLE

O modelo de carta de controle não era utilizado para acompanhamento do desempenho dos colaboradores e passamos a utilizar. O resultado foi compreender as médias e seus comportamentos frente a meta produtiva de cada área e entender os padrões de desempenho. Percebeu-se que havia colaboradores que não precisariam estar na operação e construímos os desvios padrões da operação, para entender os melhores (benchmarking) e os menos produtivos, para atuar junto a estes. O resultado foi propor novos meios de trabalho que favorecessem menos colaboradores na operação, tornando- os mais eficientes. Ao compreender os números, deixamos a operação e os processos mais enxutos.

3.3.2. CRONOANÁLISE

Ao buscar entender e visitar os processos, percebeu-se que as cronoanálises poderiam ser eficazes. Por meio de vídeos da própria operação, analisamos os tempos e movimentos em busca das melhorias operacionais. Conseguimos construir novas melhorias de processos, reavaliamos diversas metas, formando, em alguns casos, as metas base zero, que seriam perseguidas ao longo do tempo. Com as gravações, percebemos diversos desperdícios existentes ao longo dos diversos processos e estamos visitando cada um deles para garantir maior eficiência.

4. RESULTADOS E DISCUSSÕES

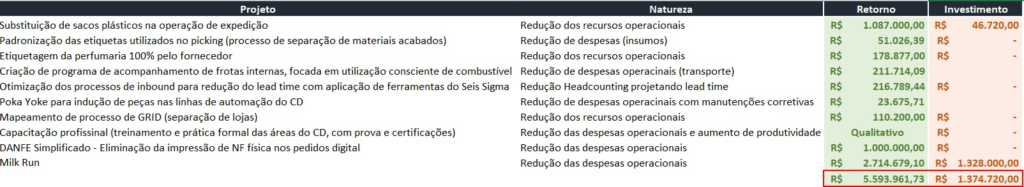

Dois meses depois do início dos estudos os grupos já trouxeram propostas para suas áreas. No primeiro ano o projeto era criado pelo próprio grupo, no intuito de desafiá-los a encontrar os maiores gargalos e desperdícios de suas áreas e trazer as melhores propostas com o uso das melhores ferramentas possíveis. Os projetos vieram de várias frentes, como produtividade, redução de custos, sustentabilidade e desenvolvimento profissional.

Os resultados foram altamente positivos para a logística como um todo. Primeiro pela certificação em si de diversos colaboradores, que se sentiram muito valorizados. Segundo pelo baixo investimento, algo em torno de R$ 90.000,00, obtendo retorno de R$ 3.600.000,00 no primeiro ano pós implementação, aproximadamente 43 vezes o valor investido.

Tabela 3 – Projetos Implementados X Retorno Obtido

Fonte: Desenvolvido pelos autores.

Cabe lembrar que algumas das mais importantes ferramentas ligadas aos conceitos Lean e de melhoria contínua passaram a ser utilizadas nos debates de soluções para o negócio. Dentre eles, o brainstorm, os fluxogramas (com execuções em modelo BMPN), o 5w2h, os cinco porquês, o diagrama de Ishikawa foram os principais, mas outras passaram a ser utilizadas. Isso deu a possibilidade de melhores análises críticas sobre o negócio, dando oportunidade de mudanças de layouts e adequação de atividades.

Além de gerar resultados significativos por meio de projetos, estes projetos deram espaços a outras frentes de negócio ligados à Melhoria Contínua, como uso das ferramentas da qualidade e aplicação do Programa ELO (Eficiência Logística Organizacional) que traz resultados relevantes até hoje para toda a empresa, essa programa foi o resultado de uma metodologia bem disseminada, onde notou-se a necessidade de ampliar o caminho para a chegada das propostas de melhoria que agora vinham até dos colaboradores do chão da operação.

Em 2022, este projeto foi considerado o melhor dos projetos apresentados na empresa, na categoria Inovação e aprendizagem, de um prêmio interno que reconhece as melhores iniciativas existentes na empresa. Este artigo traz o cenário e o desdobramento necessário para que o projeto encontrasse o sucesso previsto e as práticas Lean fossem disseminadas por toda a logística.

5. CONSIDERAÇÕES FINAIS

Com base no estudo de caso desenvolvido podemos concluir que a implementação do Lean Six Sigma atingiu o objetivo esperado colocando a empresa em um novo cenário do ponto de vista da melhoria contínua positivamente.

Assim foi possível trazer não somente as questões mensuráveis, mas também uma nova cultura organizacional que será praticada e desenvolvida ainda mais ao longo do tempo trazendo para companhia o ciclo da melhoria contínua, onde sempre há possibilidade de alcançar a melhor eficiência.

Em meio aos resultados podemos acordar a importância do Lean para organização colocando-a em uma nova posição e estrutura, que trouxe melhor qualidade e valor aos processos operacionais e administrativos.

6. REFERÊNCIAS BIBLIOGRÁFICAS

ALLEN, David. A arte de fazer acontecer. Rio de Janeiro: Editora Sextante, 2015

Corrêa, J. S., Sampaio, M., & Barros, R. C. An exploratory study on emerging technologies applied to logistics 4.0. Scielo,23 Sept 2020. Disponível em: https://www.scielo.br/j/gp/a/DBjm5X6kw7tSRnZXVrQjDbc/?lang=en. Acesso em: 25 out. 2023.

Donato, Lillian. Six Sigma: o que é, quais as etapas e como aplicar. AEVO, 06 nov. 2023. Disponível em: https://blog.aevo.com.br/six-sigma/. Acesso em: 30 out. 2023.

Neves Julia. 5s: como funciona a metodologia no ambiente de trabalho. OITCHAU, 28 jun, 2023. Disponível em: https://www.oitchau.com.br/blog/5s-como-funciona-a-metodologia- no-ambiente-de-trabalho/. Acesso em: 31 out, 2023.

Domingues, Larissa. Implementação de um programa de envolvimento do trabalhador inspirado no KAIZEN: China vis a vis ao Brasil. REPOSITORIO.UFSCAR.BR,30 ago, 2017. Disponível em: https://repositorio.ufscar.br/bitstream/handle/ufscar/9206/DOMINGUES_LARISSA%20201 7.pdf?sequence=1&isAllowed=y. Acesso em: 31 out, 2023.

Virgilio F. M. dos Santos. Mapeamento do Fluxo de Valor: fazendo melhorias que agregam valor. FM 2S EDUCAÇÃO E CONSULTORIA,25 jan, 2023. Disponível em: https://www.fm2s.com.br/blog/mapeamento-do-fluxo-de-valor. Acesso em: 31 out, 2023.

Escobar, Pedro H. Kanban: O que é, como funciona e como implantar esse método. EGESTOR, 17 jan, 2021. Disponível em: https://blog.egestor.com.br/kanban/. Acesso em: 31 out, 2023.

Compras, Gestão, Logística. Entenda o conceito de logística e sua importância dentro das empresas. MAISPOLÍMEROS,03 jun, 2019. Disponível em: https://maispolimeros.com.br/2019/06/03/conceito-de-logistica/. Acesso em: 31 out, 2023.

Almeida, Alex. Lean Six Sigma: entenda como funciona! POLIUSPPRO,07 set, 2022. Disponível em: https://poliusppro.com/blog/lean-six-sigma-entenda-como- funciona/?gad=1&gclid=Cj0KCQjwy4KqBhD0ARIsAEbCt6hQbeJbbAqjIKuC6pkh6- x4xpCy8ugOkzFnyTBEeU–T5mFQD-fnk8aAgxjEALw_wcB. Acesso em: 31 out, 2023.

Coutinho, Thiago. Aprenda a Metodologia Lean Seis Sigma e traga melhorias comprovadas para os resultados empresariais. VOITTO,17 nov, 2020. Disponível em: https://www.voitto.com.br/blog/artigo/metodologia-seis-sigma. Acesso em: 31 out, 2023.