AN APPLICATION OF THE DMAIC METHODOLOGY IN A SANDPAPER FACTORY TO REDUCE WASTE

REGISTRO DOI: 10.5281/zenodo.10080875

Mateus Lopes Marzola Celso

Saleh Mohamad Saleh

Matheus Yuri de Sousa Gushiken

Diogo Kenji Nagami

Douglas Martins Renesto

Alexandre Iartelli

RESUMO

Ao se inserir em um mercado competitivo, alcançar melhores resultados se torna fundamental para uma empresa, isso significa garantir a qualidade do produto, ter um processo estável e controlado, diminuir custos e aumentar os lucros, objetivos que são alcançados através de ferramentas de melhoria contínua. Durante o processo de fabricação da lixa em uma empresa notou-se que o defeito de dobras e vincos representava um custo alto para a empresa, sendo assim necessária a implementação de melhorias. O presente trabalho apresenta como a ferramenta DMAIC foi implementada em uma fábrica de lixas com o objetivo de reduzir em 30% o defeito de dobras e vincos gerado durante o processo. Foi descrita a forma em que a equipe atuou em cada etapa do processo, de que maneira e quais as ferramentas que foram utilizadas, como o diagrama de Gantt e a matriz QA. Buscou-se entender como o defeito surgia em reuniões e acompanhamento do processo, suas causas raízes através dos 5 porquês, quais ações seriam realizadas e como o controle seria feito para evitar a reincidência dos problemas. Da meta proposta para o projeto de 30%, foram atingidos 11%.

Palavras-chave: DMAIC; Refugo; Controle de Processo; Gestão de projetos.

ABSTRACT

When entering a competitive market, achieving better results becomes fundamental for a company. This means guaranteeing product quality, running a stable and controlled process, reducing costs and increasing profits, objectives that are achieved through continuous improvement tools. During a sandpaper manufacturing process inside a company, it was noticed that the defect of folds and creases represented a high cost for the company, so it was necessary to implement improvements. This paper presents how the DMAIC methodology was implemented in a sandpaper factory with the aim of reducing the folding and creasing defect generated during the process by 30%. It describes how the team acted at each stage of the process, in what way and which tools were used, such as the Gantt chart and the QA matrix. An attempt was made to understand how defects arose in meetings and process monitoring, their root causes through the 5 why’s, what actions would be taken and how control would be carried out to prevent problems.

Keywords: DMAIC; Waste; Process Control; Project Management.

1. INTRODUÇÃO

Em um ambiente extremamente competitivo da indústria, a excelência na qualidade e precisão das peças fabricadas desempenha um papel fundamental no sucesso de uma empresa e logo surge a necessidade de entregar produtos de qualidade consistente e manter um processo de fabricação altamente eficiente, minimizando as perdas decorrentes de falhas inerentes à produção e atendendo as expectativas do mercado. Dentro desse contexto, a busca por soluções inovadoras e eficazes se torna um imperativo essencial. (VERADAT, 1996)

Perdas de materiais ocorrem como resultado de alguma falha no processo produtivo, em que a máquina ou o operador não cumprem o padrão, seja por erro na matéria, falta de método ou similares, porém a partir do momento em que um defeito é identificável e analisado, sua natureza pode ser conhecida e uma ação pode ser criada. O desperdício da produção significa desperdício de matéria prima, tempo perdido de mão de obra e máquina, falha no atendimento de demandas de clientes e perda financeira, logo, metodologias para tratar esses erros são essenciais. (SILVA et al, 2011)

Ao longo deste trabalho, exploraremos como foi utilizado o método DMAIC em uma fábrica de lixas, que neste artigo será chamada de fábrica de lixas A, ambiente em que foi feito este estudo de caso para diminuir a ocorrência do defeito de dobras e vincos. Este estudo demonstra como se dá a capacidade de uma organização em resolver problemas complexos e também destaca a importância da aplicação rigorosa de metodologias de melhoria contínua para atingir melhores padrões de qualidade.

Originado na Motorola, a metodologia Seis Sigma tem foco na diminuição das taxas de falha de produtos. Parte das ferramentas da metodologia é o DMAIC que sua função é ser empregada como uma estratégia para aprimorar a qualidade e solucionar problemas. A sigla DMAIC é composta pelas etapas de definir, medir, analisar, melhorar e controlar, cada uma com suas próprias etapas a fim de criar um ciclo de melhoria contínua. (CAMPOS, 2004)

A consequência da mitigação dos defeitos é a diminuição dos custos e aumento dos lucros, redução de atividades que não possuem valor agregado, menor variabilidade do processo, ou seja, um processo mais estável, um menor lead time, maior confiabilidade do cliente (SILVA et al, 2011).

1.1. JUSTIFICATIVA

A indústria de abrasivos atende diversos setores, como: moveleiro, metalurgia, construção civil, automobilística, entre outros.

A fábrica de lixas em que o estudo de caso foi realizado possui foco em utilizar diminuir ou eliminar qualquer refugo ou problema de qualidade gerado através da produção, a partir disso o setor de Qualidade da empresa definiu a equipe responsável para mitigar o defeito de dobras e vincos, que através da coleta de dados da fábrica mostra que é a primeira voz entre os refugos do processo. A equipe se reuniu periodicamente para realizar as análises e ações através do método DMAIC, o qual envolve mudanças nas práticas de gestão de qualidade e de operações para melhoria dos padrões do processo produtivo.

A escolha deste projeto se justifica pela relevância crítica que a qualidade das peças possui para as empresas, especialmente na indústria altamente competitiva de manufatura. Problemas de peças não conformes não apenas aumentam os custos operacionais, mas também podem minar a reputação da empresa e comprometer sua posição no mercado. Portanto, investigar e compreender como uma empresa de lixas conseguiu resolver esses desafios é de grande importância.

Além disso, é possível entender como o conhecimento teórico se aplicou a realidade de uma companhia, como a equipe definiu as causas raízes do problema e as ações através da experiência na empresa e do conhecimento de ferramentas relacionadas a gestão de projetos e melhoria contínua.

1.2. OBJETIVOS

Na fabricação das lixas, as defeituosas são descartadas, e isso, por consequência, representa uma perda financeira para a empresa.

O objetivo deste trabalho é explorar, através de um estudo de caso, como a fábrica de lixas A realizou a implementação da ferramenta DMAIC na redução do defeito de dobras e vincos, como a metodologia foi aplicada à realidade da fábrica e quais foram seus resultados.

1.3. OBSERVAÇÃO

Os dados e informações da empresa são confidenciais, foi tratado entre em ambas as partes um acordo de sigilo em que nomes e dados serão mascarados durante o artigo sem afetar o resultado final, já que o foco do trabalho é apresentar a metodologia aplicada à prática.

2. REVISÃO BIBLIOGRÁFICA

2.1. LEAN SIX SIGMA

Para definir o que é o Lean Six Sigma, a literatura utiliza duas abordagens gerais: a estatística e a estratégica. Para a definição estatística Behara et al. (1995) diz que a ferramenta trata de uma abordagem para estimar a chance de que a empresa consiga fabricar ou produzir qualquer unidade de um produto ou serviço sem qualquer defeito. Essa categoria simboliza o nível de excelência, representado pela letra σ (sigma), com apenas 3,4 defeitos a cada PPM, ou seja, se um milhão de parafusos são fabricados, apenas 3,4 serão defeituosos. Outra definição estatística é dada por Perez-Wilson (1999) em que ele define o Lean Six Sigma como:

“Um nível de desempenho aprimorado de uma empresa que se aproxima da eliminação completa de defeitos em processos de fabricação, prestação de serviços ou transações. Ele reflete a conquista e a manutenção de um desempenho excepcional. O Seis Sigma não se classifica como uma metodologia, mas sim como um objetivo a ser atingido, um fim e não um meio.”

Outros autores possuem uma definição do Lean Six Sigma por um viés mais estratégico, como é o caso de Santos (2006) que define a metodologia como:

“Uma abordagem que busca melhorias no desempenho empresarial com um foco primordial na satisfação do cliente. Isso se concretiza por meio de uma gestão estratégica, da aplicação do pensamento estatístico em todas as áreas de atuação, da mensuração do desempenho, da adoção de uma metodologia sistêmica que incorpora técnicas e métodos científicos para otimizar processos, e da promoção da aprendizagem através da capacitação e do engajamento das equipes.”

Outra definição para esta abordagem estratégica do Lean Six Sigma é dada por Snee (2000) em que ele diz que a ferramenta é um método que, dando ênfase nas saídas dos processos críticos para os clientes, busca identificar e eliminar as razões das falhas do negócio. Ou seja, por finalidade, é uma abordagem que se estende por diversos setores de uma organização, processos, produtos, serviços e indústrias.

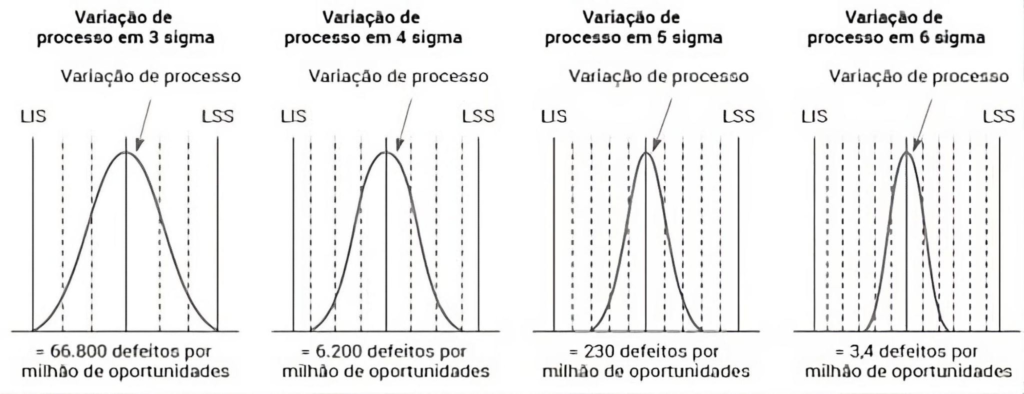

A partir das definições acima entende-se que a função do Lean Six SIgma é minimizar as variabilidades do processo, esse controle é medido pela letra grega σ (sigma), seu significado é o desvio padrão de uma medida, quanto maior o desvio padrão, mais descontrolado o processo está, quanto menor mais controlado está. A ilustração abaixo representa a ideia do Lean Six Sigma, o gráfico mais à esquerda mostra um processo em 3 sigma, com uma maior variabilidade que resulta em maiores defeitos por PPM, quanto mais o nível sigma aumenta, mais estável o processo se torna.

Figura 1– Exemplo de figura

Fonte: Slack, Chamberse Johnston (2018)

Para a solução de problemas através da metodologia Lean Six SIgma existem algumas ferramentas como: M-PCpS (machine-process characterization study), DFSS (design for Six Sigma), DMADV (define, measure, analyse, drawn, verify), DMEDI (define, measure, explore, develop, implement) e DMAIC (define, measure, analyze, improve, control), esta última será abordada com maiores detalhes no próximo capítulo.

Além da escolha do método, outras técnicas são utilizadas para análises e tratamento das informações como: diagrama de Ishikawa, gráfico de Pareto, coletas de dados, entre outros (ANDRIETTA e MIGUEL, 2002).

2.2. MÉTODO DMAIC

O DMAIC é uma abordagem de solução de problemas dentro da metodologia Six Sigma, cada letra da sigla representa um conjunto de ações: Definir, Medir, Analisar, Melhorar (improve) e Controlar. Essas etapas cobrem os pontos necessários para que através de dados estatísticos e métodos gerenciais uma empresa possa implementar uma mudança que permita maior eficiência do processo. Dessa forma o DMAIC permite que um problema seja reconhecido e definido, sua frequência seja conhecida, análises sobre a causa raiz do problema sejam realizadas,ações sejam implementadas ao processo a partir das análises anteriores para solucionar o problema e mantê-lo sob controle (ANDRIETTA e MIGUEL, 2002).

É importante destacar que a ordem das etapas importa, porque seguem uma lógica que começa na percepção do problema, passa pela identificação das causas raízes e termina com a implementação de uma solução e a permanência da mesma enquanto o processo estiver em funcionamento. Cada etapa do método busca fornecer as informações necessárias para a próxima, de modo que a inversão ou retirada de uma ou mais etapas impediria o sucesso do objetivo definido.

2.2.1. DEFINIR

Esta etapa ocorre após uma coleta de dados e, a partir deles, é possível criar um objetivo visando melhorar algum aspecto do processo, no caso, uma diminuição de perda material. Com esse objetivo inicial em mãos, é nessa etapa que é identificado o problema que é um obstáculo para o sucesso do objetivo estipulado, ele servirá como foco. A identificação é feita de maneira objetiva, delineando o que faz e o que não faz parte do problema e destacando pontos que podem ser aprimorados. Aqui também são definidos quais indicadores serão usados para mensurar os efeitos dessa implementação (ANDRIETTA e MIGUEL, 2002).

2.2.2. MEDIR

A etapa de medição é onde a base de dados é formada para que se tenha em mãos o desempenho atual do processo e seja possível traçar o objetivo a ser alcançado em termos numéricos. No estudo deste trabalho, foi coletada a quantidade de dobras e vincos que a produção gerava e traçado o objetivo de reduzir em 30% esse valor. Nesta etapa, são levantadas as possíveis causas do problema, que serão analisadas na próxima fase do método. Para facilitar o levantamento das possíveis causas, métodos visuais são muito úteis e também foram usados nesta etapa do estudo: gráficos, tabelas e diagramas.

2.2.3. ANALISAR

Nesta parte, as possíveis causas suscitadas na fase anterior são analisadas para que se observe qual exerce mais perturbação no resultado e entrará para o escopo e quais podem ser rejeitadas, geralmente hierarquizando-as em ordem de influência . Pelos dados apresentados na etapa de medição, é possível montar desde gráficos simples até fazer uma análise estatística mais complexa, dependendo do problema tratado. Uma vez identificada a causa raiz, essa informação é levada à próxima etapa.

2.2.4. MELHORAR

Esta é uma etapa de execução, onde soluções serão propostas e testadas para a causa raiz do problema e seu impacto também é mensurado. Esta etapa tende a ser a mais longa dentre todas, por envolver a aplicação de ações práticas, testes e novas coletas de dados, enquanto as anteriores eram teóricas e investigativas. O tempo que esta etapa pode levar também depende do objetivo de redução desejado e do belt do profissional que aplica o método. A solução que gerar o melhor resultado será implementada e fará parte da próxima etapa

2.2.5. CONTROLAR

Na fase de controle, a solução aplicada na etapa anterior continua em funcionamento e agora, sendo monitorada com indicadores, recebe ajustes continuamente para que a eficácia evolua ainda mais. Esta é a fase final, pois consiste em acompanhar e aprimorar uma solução já implementada e manter o processo em funcionamento para que o resultado continue dentro da meta após as mudanças.

2.3. OUTROS MÉTODOS DE MELHORIA CONTÍNUA

Existem outras metodologias de melhoria contínua além do Lean Six Sigma e o DMAIC, como por exemplo: TPM e TQM, ISO, JIT, etc.

2.3.1. CERTIFICAÇÕES ABNT OU NBR ISO

Atualmente há vários selos e certificados de qualidade que são relacionados a entidades como a ABNT ou NBR ISO. Essas organizações exigem que as empresas cumpram certos requisitos para se qualificarem e receberem seu selo, assim como as ferramentas de melhoria contínua esses requisitos envolvem que a companhia faça uma auto avaliação para que haja redução de custos, aumento de produtividade e melhoria do processo. É possível uma fábrica divulgar aos clientes que possui um selo de alguma norma ISO já que são certificados reconhecidos e valorizados pelo mercado que provam que a organização cumpre certos requisitos de gestão. O próprio mercado pode exigir que certa empresa cumpra alguma norma para que o negócio possa ser realizado, seja porque a concorrência possui os selos, por exigência do próprio governo, exigência de cliente, etc.

2.3.2. MANUTENÇÃO PRODUTIVA TOTAL (TPM)

Outra metodologia é a TPM, que significa Total Productive Maintenance, ou, em tradução livre, Manutenção Produtiva Total. Como consta em seu nome, o foco da técnica é na manutenção onde Nakajima (1989) elabora que grande parte das dificuldades de uma fábrica podem ser resolvidas com uma boa manutenção, já que novas máquina cada dia mais complexas e com novas tecnologias exigirão cada vez mais das pessoas envolvidas, seja para realizar as manutenções adequadamente ou operar a máquina de maneira eficiente. (ISHIKAWA, 1985)

A implementação do TPM gira em torno do indicador OEE, que significa Overall Equipment Effectiveness, que em tradução livre significa Eficiência Geral do Equipamento. Ele têm três pilares que podem ser aplicados individualmente em uma fábrica, mas quando são avaliados juntos formam o OEE, sendo eles:

- Tempo de disponibilidade da máquina, que envolve o quanto que a máquina fica parada em comparação com seu tempo que deveria estar funcionando, ou seja, essa medida envolve tempo de setup, ajustes da máquina, quebras e tempo de manutenção corretiva ou preventiva, falta de mão de obra, falta de matéria prima, etc;

- Eficiência da máquina, que mede o tempo de produção ideal comparado com o tempo de produção real, identificando a performance da máquina, mostrando o quão próxima a máquina está das suas condições ideais de funcionamento;

- Medidor da qualidade, em que são consideradas quais as peças que foram descartadas por algum problema de qualidade em comparação com as peças que foram produzidas, mostrando quais os problemas mais frequentes, qual o produto mais defeituoso e qual a máquina mais problemática.

Avaliando os três indicadores e multiplicando-os, obtém-se o OEE. Ou seja, quando uma fábrica avalia o indicador, são analisados os pontos em que a produtividade pode ser melhorada, quais os gargalos do processo, o motivo de retrabalho.

2.3.3. GESTÃO DA QUALIDADE TOTAL (TQM)

Da mesma forma que a TPM é focada na manutenção, a TQM, Total Quality Management ou Gestão da Qualidade Total, é focada na qualidade e, como as outras ferramentas de melhoria contínua, busca a otimização e eficiência do processo produtivo. (ISHIKAWA, 1985)

Suas ferramentas envolvem:

- Utilização do PDCA

- Colaboração de todos os setores e funcionários

- Formação de equipes para atividades específicas

- Participação da gerência e diretoria para realizar uma implementação top-down

- Sete ferramentas da qualidade

2.4. QUALIDADE

A definição de qualidade é uma questão ampla e foi abordada por diversos autores. Para Montgomery (2004): “a qualidade significa adequação para uso, ressaltando as dimensões da qualidade, que são: desempenho, confiabilidade, durabilidade, assistência técnica, estética, características, qualidade percebida e a conformidade com especificações.”, para a NBR ISO 9000:2015 diz que “O foco principal da gestão da qualidade é atender às necessidades dos clientes e empenhar-se em exceder as expectativas dos clientes.”

A qualidade também depende do contexto em que é analisada, em um voo entre países, a qualidade pode ser entendida como decolar e pousar no destino no prazo, viajar com conforto e segurança, a qualidade de uma comida é quando o paladar é agradado e a fome saciada, a qualidade de vida é morar em um local com lazer, segurança, educação, transporte e saúde de qualidade, o atendimento atencioso, calmo e prestativo do funcionário para o cliente em uma loja qualquer é um requisito de qualidade. (SLACK, CHAMBERS E JOHNSTON, 2018)

Para este trabalho, o conceito de qualidade que será considerado é o de Montgomery.

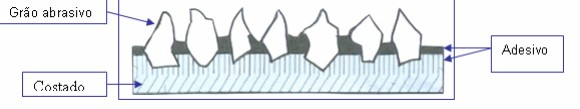

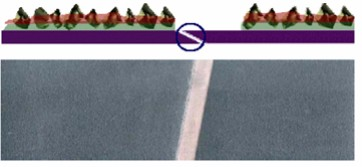

2.5. FABRICAÇÃO DA LIXA

A lixa é constituída por três matérias primas básicas: o grão abrasivo, o costado e a resina. O grão é um material cerâmico, podendo ser de óxido de alumínio ou carbeto de silício, é ele que realiza o processo de abrasão do material a ser lixado. O costado pode ser de tecido, papel, fibra ou uma combinação de tecido e papel, serve para dar sustentação ao grão e oferecer resistência mecânica para a atividade de lixamento. As resinas são compostos sintéticos, sua função é unir o grão e o costado e oferecer resistência mecânica, também tem a característica de dissipar o calor gerado pelo atrito entre a lixa e o material lixado. As combinações entre os tipos de grãos, costados e resinas dependem de qual a finalidade da lixa. (BOMBASSARO, 2007)

figura 2 –Perfil de uma lixa

Fonte: Norton (1989)

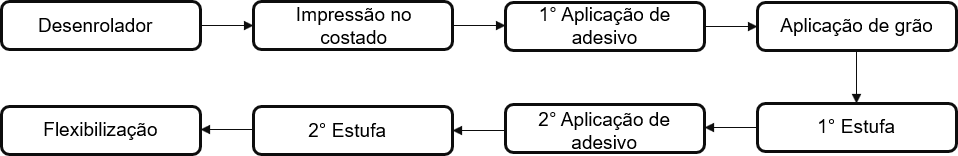

A fabricação da lixa tem as seguintes etapas: desenrolador, onde a bobina é desenrolada, impressão das informações da lixa no costado, primeira aplicação de resina que serve como ancoragem para a próxima etapa, que é de aplicação de grão, cura da lixa para secar a primeira camada da aplicação de adesivo mais o grão em estufa, segunda aplicação de adesivo que serve como revestimento e a cura dessa segunda camada em estufa, por fim ocorre a flexibilização da lixa para torná-la maleável e própria para uso, abaixo está uma ilustração do processo. (BOMBASSARO, 2007)

figura 3– Etapas de fabricação da lixa

Fonte: Autores (2023)

3. MATERIAIS E MÉTODOS

Para a aplicação do DMAIC para reduzir o defeito de dobras e vincos dentro da fábrica de lixas foi utilizado um material próprio da empresa.

Como dito anteriormente, o método DMAIC é composto pelas etapas de definir, medir, analisar, melhorar, controlar.

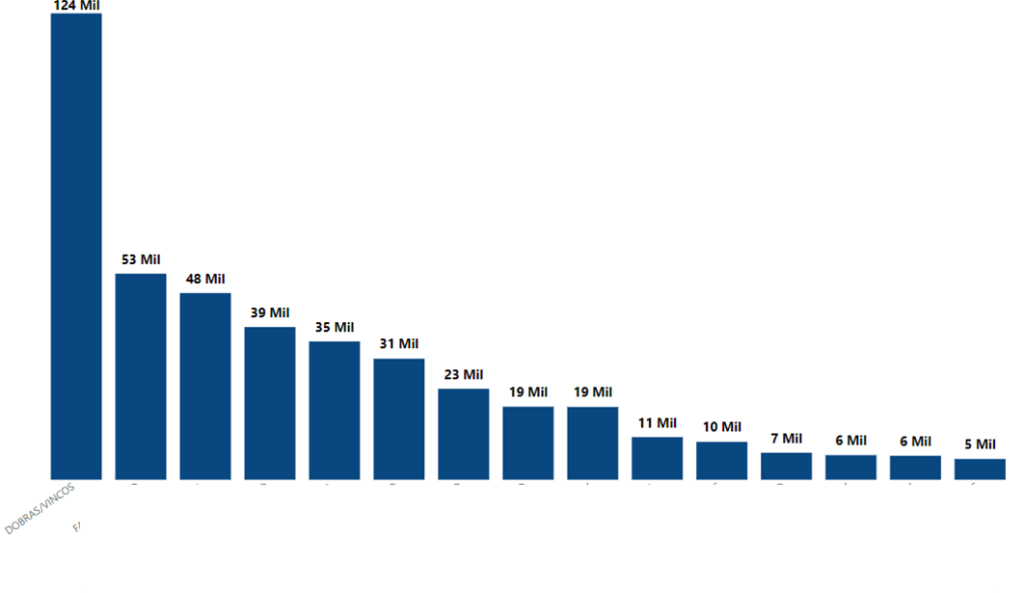

Das falhas que as lixas apresentam, faz sentido observar qual ocorre com maior frequência, para mitigar a maior fonte de perdas no processo em questão e definir essa falha como o problema específico a ser solucionado. Para isso, olhou-se dados históricos do refugo da fábrica. Nos três meses anteriores, as dobras e vincos foram os problemas que mais faziam as lixas serem rejeitadas dentro da produção, portanto, esse ponto de melhoria se mostrou o mais promissor por ser onde há mais perdas e o projeto foi desenvolvido em cima dele.

O sistema de coleta de dados é gerado pelo operador que ao identificar as dobras e vincos ou qualquer outro defeito e descartar qualquer quantidade de lixa deve informar a metragem e o motivo, abastecendo o sistema interno e possibilitando o acompanhamento das ações ao longo do projeto.

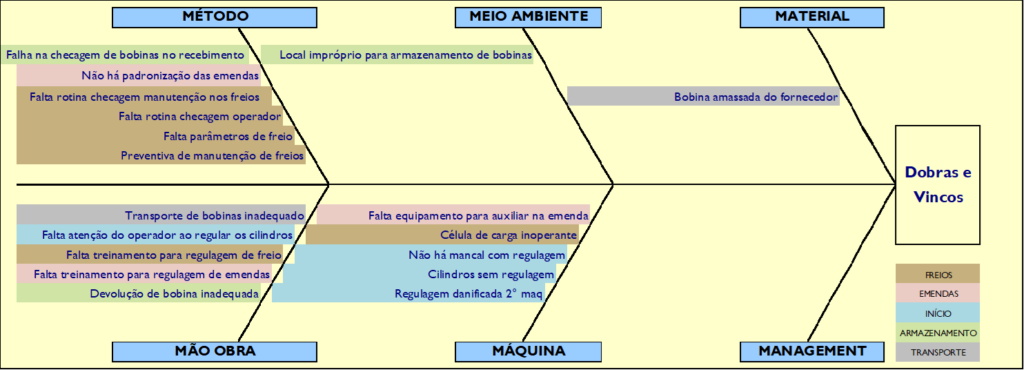

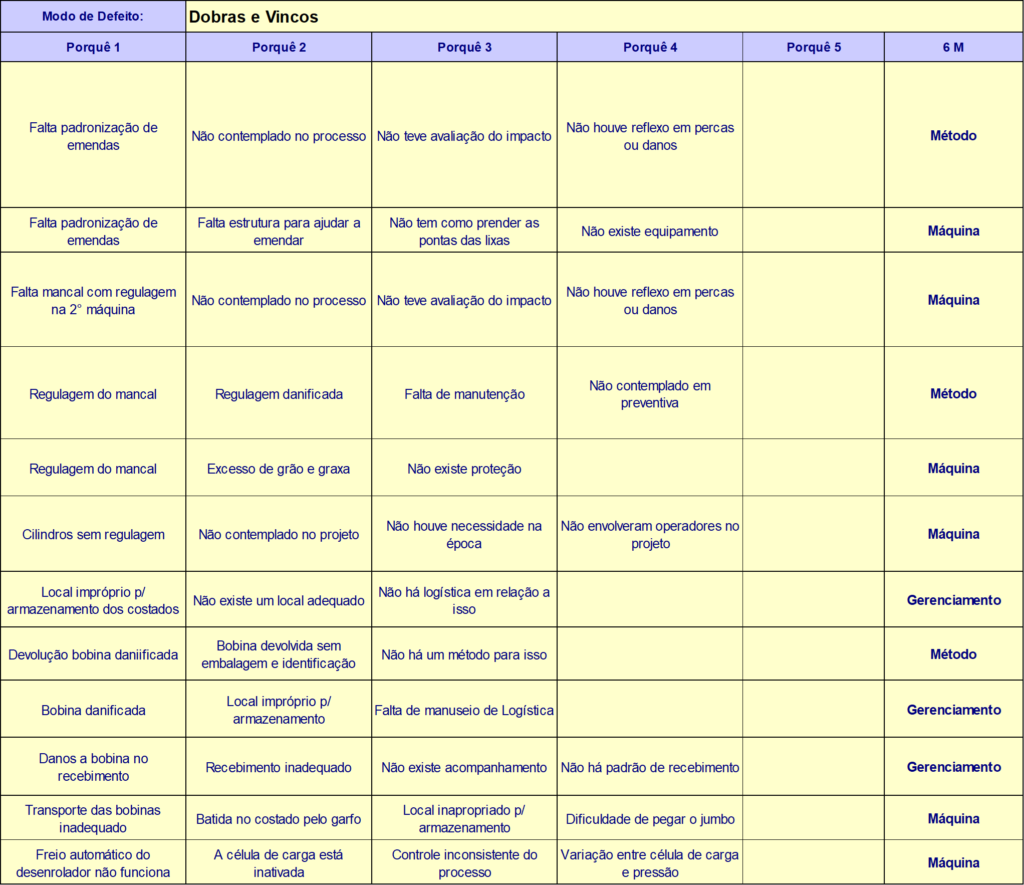

A etapa de análise foi feita utilizando ferramentas como Ishikawa e 5 porquês (auxiliando na identificação das causas raízes das falhas), Matriz QA, QX e QM em reuniões com a equipe (voltando a atenção para pontos de melhorias nos equipamentos), onde através dessas análises foi discutido como o defeito surge e seus modos, as etapas do defeito e parâmetros de máquina críticos ao surgimento do defeito.

As melhorias e ajustes foram feitas com base nas ferramentas de análise e aplicadas às máquinas. O objetivo é deixar os equipamentos em uma condição de operação mais próxima possível do ideal, em que entregam resultados mais eficientes. Para isso, foram checadas a manutenção, desgaste, sistemas, entre outros. Essa etapa será aprofundada com mais detalhes no próximo capítulo.

O controle foi feito através de um troubleshoot, no qual foi definido um valor de 110 metros lineares como limite aceitável de descarte, e se esse valor for ultrapassado, o operador recebe uma tela de aviso com alguns campos para preencher e, posteriormente, este arquivo é enviado automaticamente para a equipe analisar e definir alguma ação. Essa etapa busca manter a meta de falhas dentro do estipulado.

4. RESULTADOS E DISCUSSÃO

4.1. DEFINIÇÃO E MEDIÇÃO DO PROBLEMA

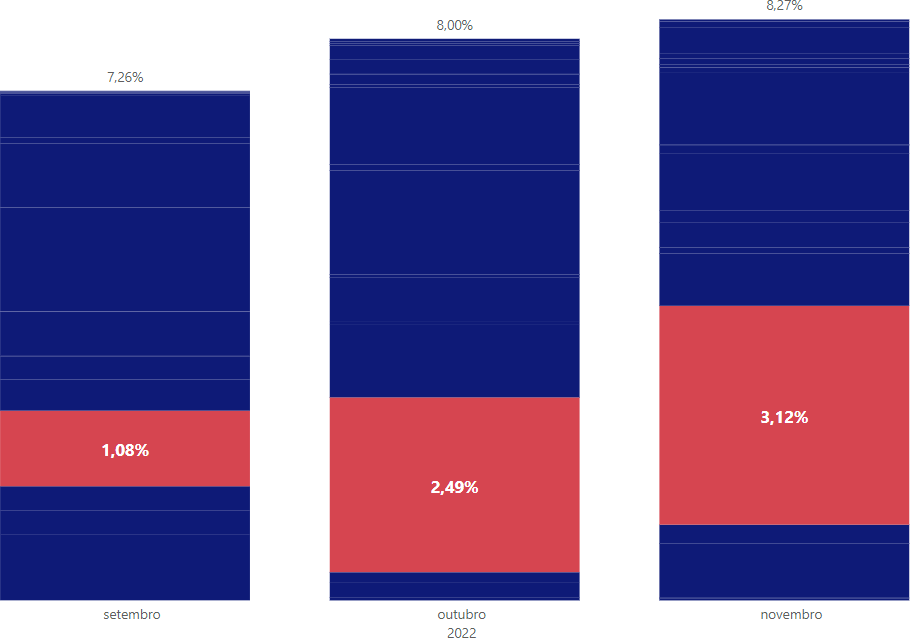

A partir da coleta de dados e do acompanhamento diário da equipe da fábrica de lixas A, foi percebido que o defeito de dobras e vincos representava a primeira voz dos defeitos da fábrica, a figura a seguir mostra, em metros quadrados, os dados históricos dos três

meses anteriores ao projeto: setembro, outubro e novembro. Durante estes meses foram descartados 124 mil metros quadrados de lixas e a perda em reais no ano de 2022 foi de R$ 5.226.077. Dezembro foi desconsiderado pois a produção foi interrompida antes da metade do mês devido a um recesso, não representando o cenário usual.

A figura 5 mostra a representatividade que dobras e vincos têm dentro do refugo da fábrica, representando entre setembro, outubro e novembro respectivamente 1,08%, 2,49% e 3,12% do refugo total.

figura 4– Refugo de lixa pelo defeito de dobras e vincos entre setembro e novembro em metros quadrados

Fonte: Autores (2023)

figura 5– Representação do defeito de dobras e vincos no refugo total

Fonte: Autores (2023)

O setor de Qualidade e Controle de Processos da fábrica de lixas A foi responsável por montar a equipe do projeto, sendo composta pelo Analista de Qualidade e Controle de Processos JR., Engenheiro de Processos, Engenheiro de Metrologia, e três operadores da fábrica, um responsável pela etapa de desenrolar a bobina, outro responsável pela primeira aplicação de adesivo e outro responsável pela segunda aplicação de adesivo. Os dois engenheiros são classificados como Green Belt dentro da metodologia Lean Six Sigma, o Analista é Yellow Belt e os operadores já participaram de outros projetos anteriormente, portanto todos possuem alguma bagagem em relação a assuntos de melhoria contínua e gestão de projetos.

O projeto para reduzir o defeito de dobras e vincos impacta diretamente o indicador de refugo da fábrica

Pelo padrão da fábrica de lixas A, a duração do projeto é de aproximadamente três meses, tendo início em 06/01/2023 e término em 18/04/2023.

Os impactos nos clientes não foram considerados na análise pois o defeito não chega até eles, sendo retirado em etapas anteriores.

Em reunião da equipe com a diretoria da fábrica de lixas A foi definido um objetivo de reduzir 30% do desperdício.

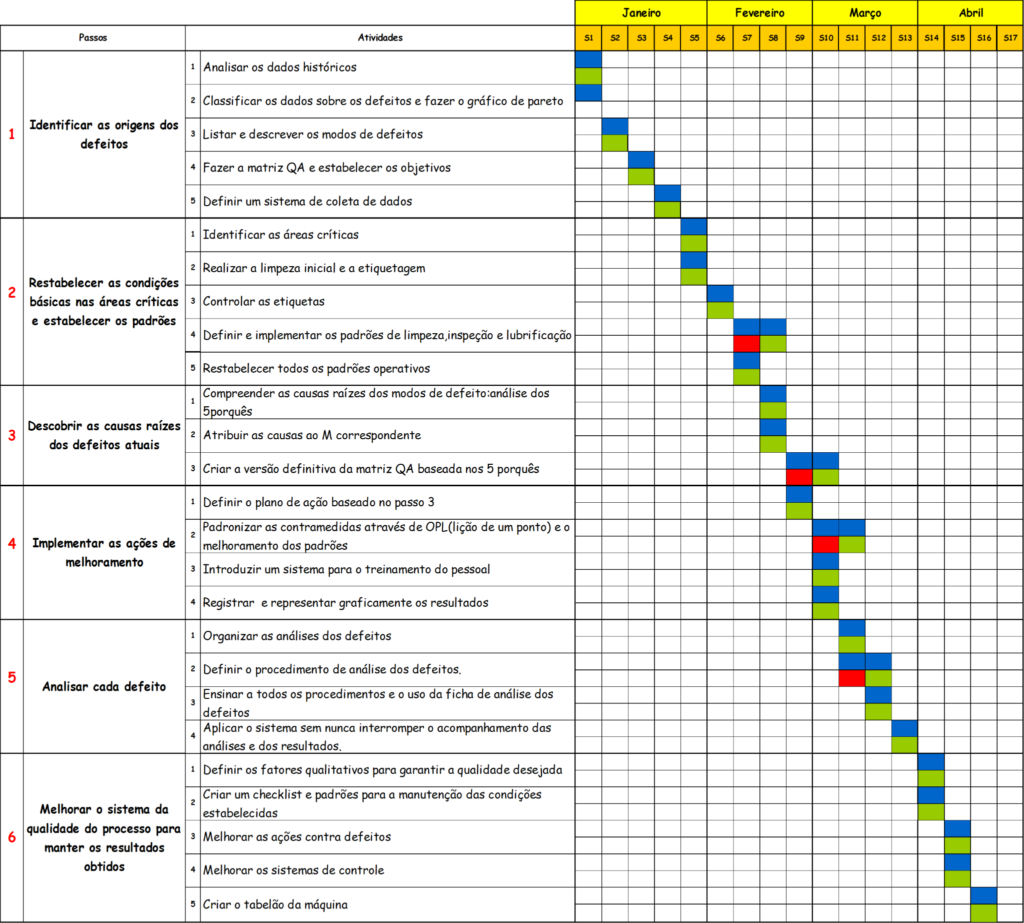

Um diagrama de Gantt foi utilizado para controle do avanço do projeto, prazos e atividades da equipe, em azul é a atividade programada a ser realizada, verde é concluído e vermelho é não concluído. Algumas atividades foram concluídas fora do prazo, mas o projeto como um todo foi entregue dentro do prazo.

figura 5– Diagrama de Gantt do projeto

Fonte: Autores (2023)

A ferramenta interna da fábrica de lixas divide o DMAIC em seis passos, que estão contidos na figura acima, e acrescenta mais alguns.

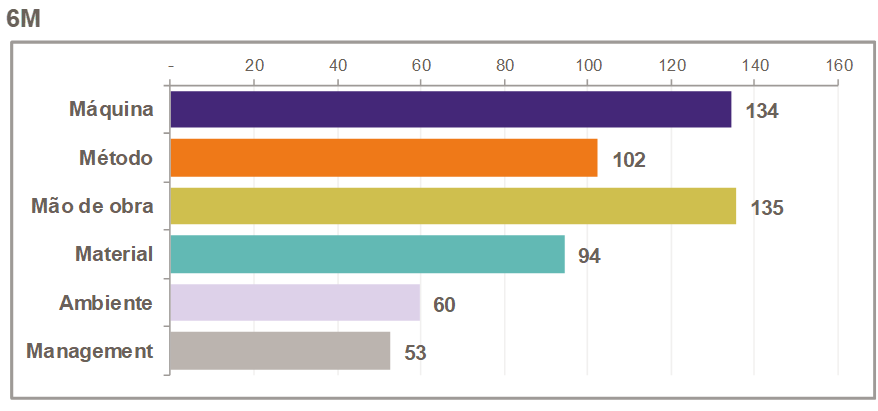

O passo 1 refere-se a definição e medição, se refere ao entendimento do defeito, isso se dá através da definição da coleta de dados, análises de dados históricos, entendimento dos modos de defeitos e análise da matriz QA, para a equipe entender onde acontecem os defeitos e qual dos 6M mais influenciam o defeito, seja máquina, método, mão de obra, material, meio ambiente ou gerenciamento (management).

O passo 2 é sobre verificar as condições da máquina e restabelecer as condições de base, evitando que o defeito seja ocasionado por mau funcionamento ou uma falha de manutenção da máquina.

O passo 3 é a análise das causas raízes do defeito, a razão de ocorrerem, para isso a equipe se reúne e utiliza o diagrama de Ishikawa e os 5 porquês como ferramentas para compreender a origem dos defeitos.

No passo 4 é o momento em que o que foi discutido entre as reuniões é posto em prática e as melhorias são feitas, então a partir das discussões e análises nos passos anteriores um plano de ação é feito para atacar o defeito e novos padrões surgem para garantir que as novas medidas sejam seguidas corretamente.

Os passos 5 e 6 são as etapas de controle em que a equipe deve analisar se as atividades realizadas no passo anterior surgiram efeito, manter o controle do que já foi feito e o que pode ser feito para refinar as melhorias.

Em resumo, os passos 1 e 2 são a etapa de definir e medir, o passo 3 é o momento da análise, o passo 4 é a etapa de melhoria e os passos 5 e 6 são de controle.

4.2. ANÁLISE DO DEFEITO

A partir dos dados coletados foram feitas reuniões entre a equipe para definir os modos de defeitos de dobras e vincos a fim de ter uma melhor análise sobre o assunto a ser atacado e suas causas raízes, isso serve para obter melhorias com um menor esforço possível, compreender os fenômenos reais e evitar análises inúteis, entender em qual fase do processo o defeito foi gerado e ter um trabalho focado no problema, isso é importante já que entender um modo de defeito não serve para dizer se o material está dentro ou fora do especificado, mas como está fora.

Os modos de defeitos definidos entre a equipe são:

- Dobras e vincos por ínicio de produção, que ocorre quando se troca o produto a ser fabricado e a máquina passa por um novo set-up, uma vez que máquina tem seus parâmetros definidos para um produto e quando se troca para outra lixa esses parâmetros são diferentes acabam ocasionando algumas dobras iniciais;

- Dobras e vincos por emendas irregulares, que ocorrem em duas situações, a primeira é quando uma bobina está chegando ao fim e outra irá entrar no lugar, essa troca ocorre na etapa do desenrolador, e então os operadores realizam uma emenda entre a bobina que está quase acabando e uma nova, se essa emenda não for corretamente alinhada ocorrerá dobras na lixa ao longo da máquina. A outra situação é em uma emenda realizada dentro das estufas que também se não for bem alinhada irá surgir dobras. Emendas nas estufas ocorrem devido o surgimento de outros defeitos que não dobras e vincos que obrigam o operador a segregar o trecho defeituoso da lixa, e ao chegar dentro da estufa o operador realiza a emenda para juntar a lixa novamente;

- Dobras e vincos por regulagem de freio ocorrem quando o operador regula muito ou pouco o freio, que serve para tensionar a lixa ao longo da máquina a fim de dar firmeza e evitar que o material escorregue para fora da máquina, essa variação ocorre por que no ínicio a bobina é mais pesada, logo precisa de uma menor tensão nos freios, a medida em que a bobina vai ficando menor e mais leve começa a ser desenrolada mais rápido, necessitando assim de maior tensão, então se ocorrer um tensionamento excessivo ou se a lixa ficar frouxa irá ocorrer dobras e vincos;

- Dobras por armazenamento irregular são formadas no estoque de matéria prima, devido a falta de infraestrutura as bobinas são armazenadas uma em cima da outra, fazendo com que a bobina de cima amasse a de baixo, no momento que as bobinas de baixo chegam para a produção esses pontos amassados se tornam as dobras;

- A forma em que o empilhador usa para buscar alguma bobina é rolando uma sobre a outra com o garfo da empilhadeira, esse ato gera marcas no costado que quando se inicia a produção se tornam dobras, a equipe classificou esse tipo como dobras e vincos por transporte irregular. Os tipos de defeitos podem ser visualizados nas figuras a seguir.

figura 6– Modo de defeito: dobras e vincos por início de produção

Fonte: Autores (2023)

figura 7– Modo de defeito: dobras e vincos por emenda

Fonte: Autores (2023)

figura 8– Modo de defeito: dobras e vincos por regulagem de freios

Fonte: Autores (2023)

figura 9– Modo de defeito: dobras e vincos por armazenamento irregular

Fonte: Autores (2023)

figura 10– Modo de defeito: dobras e vincos por transporte irregular

Fonte: Autores (2023)

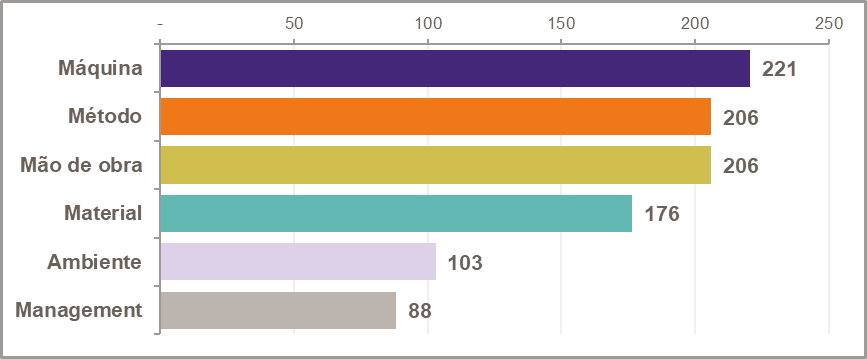

A próxima parte foi a correlação das etapas do processo que são críticas ao aparecimento de dobras e vincos com o intuito de priorizar as áreas em que as ações serão realizadas, para isso a equipe se reuniu e utilizou como ferramenta a Matriz QA, junto de definir qual etapa da fabricação a falha ocorre também indica qual dos 6M se destacam. Para o preenchimento da matriz deve-se olhar para cada etapa do processo e para cada um dos 6 M’s que são: máquina, método, mão de obra, material, meio-ambiente e gerenciamento (management). A partir destes pontos a equipe pontuou entre 10, 25 e 39 o quanto que cada “M” influencia o aparecimento do defeito em cada etapa e o resultado é mostrado na figura 11, tendo a desenroladeira, primeira aplicação de adesivo, segunda aplicação de adesivo e enroladeira como os pontos críticos.

figura 11–Resultado do 6M a partir da matriz QA

Fonte: Autores (2023)

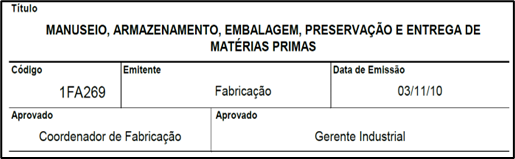

Em seguida foi realizado a restauração das condições base da máquina e de padrões, com o intuito de verificar algum eventual mal funcionamento de alguma peça por desgaste ou falta de lubrificação, algum ponto que necessite de manutenção, verificação de certificados de calibração, revisão de alguns procedimentos básicos com os operadores pertinentes às atividades que realizam, já que não é vantajoso aprofundar as análises se o defeito surgir devido a desgaste da máquina ou falta de experiência dos operadores. As figuras x mostram um exemplo do antes e o depois dessa restauração e a figura 12 mostra um exemplo de procedimento operacional que foi revisado.

figura 12– Comparativo entre o antes e o depois após restauração das condições de base da máquina

Fonte: Autores (2023)

figura 13– Exemplo de procedimento repassado com operadores

Fonte: Autores (2023)

A próxima questão a ser explorada são as causas raízes dos modos de defeitos, estas foram definidas através da matriz Ishikawa e dos 5 porquês que foram realizados em discussões com a equipe, exemplos das duas ferramentas podem ser vistos nas figuras abaixo. Primeiro foi feito o diagrama de Ishikawa e em seguida os 5 porquês, e a partir do último foram definidas as ações.

Na matriz Ishikawa cada cor representa um modo de defeito, a cor marrom representa dobras e vincos por regulagem de freios, a cor rosa representa dobras e vincos por emendas, a cor azul representa dobras e vincos por início de produção, a core verde e cinza representam armazenagem e transporte irregular, respectivamente.

figura 14– Matriz Ishikawa para dobras e vincos

Fonte: Autores (2023)

Figura 15– 5 porquês para dobras e vincos

Fonte: Autores (2023)

Com um conhecimento mais a fundo das causas raízes foi revisitada a matriz QA a fim de fazer correlações mais pertinentes ao defeito, o resultado pode ser visto na ilustração abaixo.

figura 16- 5 porquês para dobras e vincos

Fonte: Autores (2023)

Refazendo a matriz, a equipe pode entender que mão de obra, máquina e método são os pontos mais importantes a terem melhorias desenvolvidas quando as ações começarem a ser definidas.

4.3. IMPLEMENTAÇÃO DAS AÇÕES

Ao todo surgiram catorze ações a partir dos 5 porquês, três são tratadas com detalhes adiante.

Uma das melhorias implementadas foi a compra e a montagem de um freio automático na etapa do desenrolador. Isso foi realizado através da instalação de uma célula de carga, o sensor funciona de forma que ao se aplicar um determinado peso sobre, uma deformação ocorre e o equipamento traduz essa deformação em forma de resistência elétrica que envia um sinal para o equipamento alterar a tensão dos freios, de forma que se a lixa estiver tensionada acima do normal uma força será aplicada sobre a célula de carga, o equipamento então transforma essa leitura em sinais elétricos que diminuem a tensão do freio e vice-versa. É uma solução vantajosa já que tirou o fator de julgamento do operador de ajustar o tensionamento do freio na lixa, conceito conhecido como poka-yoke. (SHINGO 1988)

Outra solução foi a implementação de um método para a realização de emendas dentro da estufa. Como dito anteriormente, uma emenda é gerada quando o operador precisa descartar algum intervalo de lixa defeituosa, assim gerando duas pontas soltas. Antes não havia uma forma padronizada de realizar essa atividade, então acompanhando a produção e discutindo com operadores se chegou a um método que consiste em primeiro alinhar a altura do trecho seccionado de lixa em relação ao bastão que carrega a lixa ao longo da estufa, ou seja, as pontas do trecho seccionado da lixa em que a emenda vai ser feita não podem estar arrastando no chão nem estarem muito acima, próxima ao bastão, devem estar alinhada com o resto da lixa que está na estufa. O próximo passo é passar uma fita na parte do costado da lixa de modo que tanto a lixa quanto a fita estejam esticadas, sem nenhuma bolha de ar, então se juntam as duas pontas soltas garantindo que as laterais estejam alinhadas. A figura a seguir é um exemplo de emenda que é aplicado em lixas que são convertidas em cintas, nota-se o alinhamento da lixa.

figura 17– Exemplo de emenda

Fonte: Norton (1989)

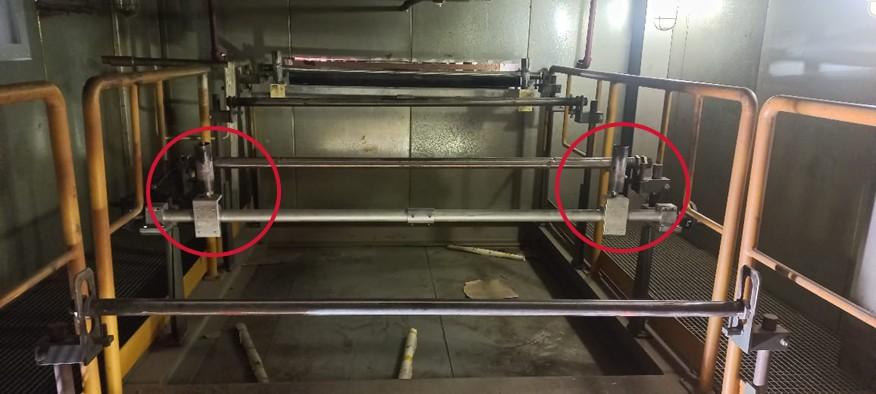

Em relação ao defeito de dobras e vincos por início de produção foram instalados um mancal com regulagem e guias para a lixa. Um ponto recorrente na fábrica de lixas A é o alinhamento do produto ao se iniciar a produção, não há nenhuma guia ou ferramenta semelhante que garanta que a lixa não se mova para esquerda ou direita, então a solução foi a instalação de dois pares de guias em partes específicas da máquina, a figura 18 ilustra o posicionamento das guias, estas servem apenas para evitar que a lixa desalinhe para a esquerda ou para a direita, mas não possibilita o operador alinhar o produto, para isso foi feita a instalação de um mancal com regulagem, possibilitando o operador alinhar a máquina conforme sua necessidade. A figura 19 mostra o mancal com regulagem.

figura 18– Guias instaladas na máquina

Fonte: Autores (2023)

figura 19– Mancais com regulagem

Fonte: Autores (2023)

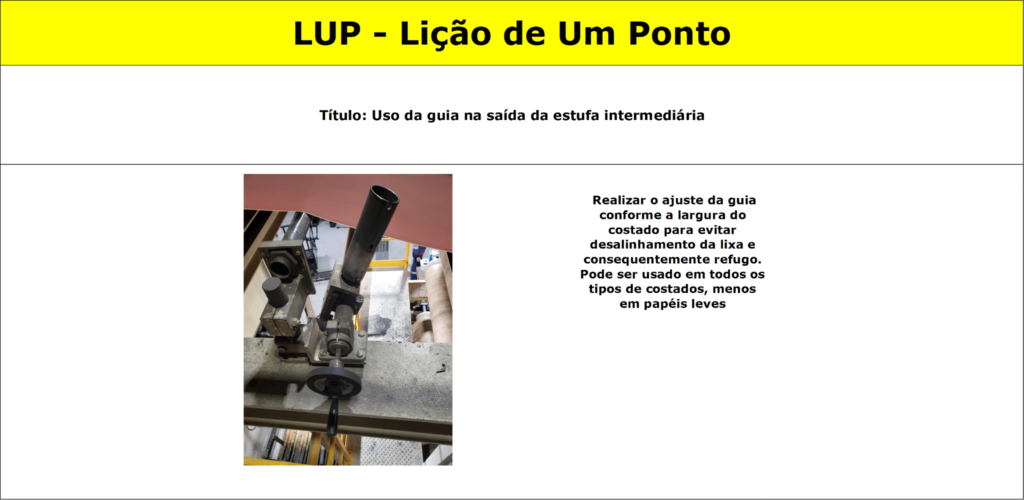

Para a padronização das ações foram criados novos procedimentos e foram realizados treinamentos para os operadores através de um documento conhecido como Lição de Ponto a Ponto (LPP), esta técnica é uma forma simples e lúdica de passar uma informação, conhecimento ou procedimento utilizando-se de de imagens e evitando o uso de palavras, com a intenção de ser o mais direto possível, mostrando o passo a passo do assunto a ser tratado, a imagem abaixo é um exemplo de uma LPP que foi criada durante o projeto. (MOREIRA, SULZ, 2017)

figura 20– Exemplo de LPP

FONTE: Autores (2023)

Até o fim dos três meses de projeto, quatro ações planejadas não foram entregues, uma foi descartada devido a questões de segurança que não foram contempladas no surgimento da ideia, e as outras três passaram por contratempos mas foram entregues posteriormente.

4.4. CONTROLE DAS AÇÕES E PREVENÇÃO DE REINCIDÊNCIA DE DEFEITOS

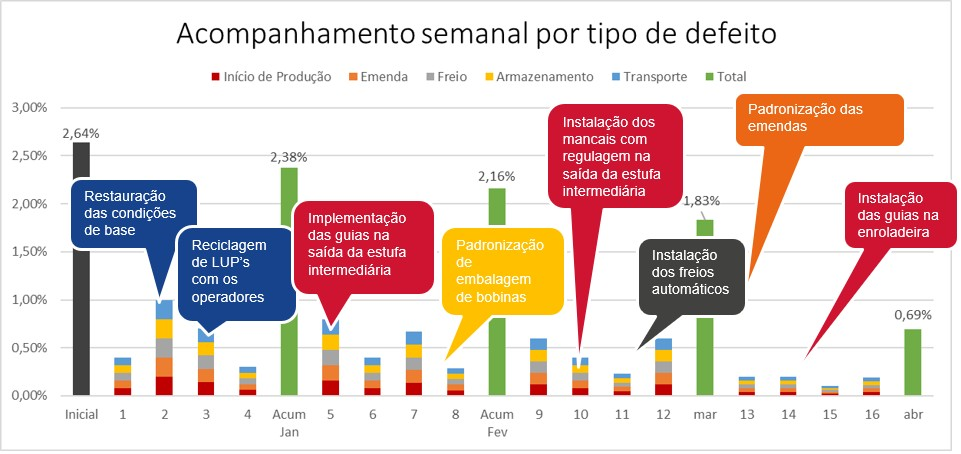

É importante entender o efeito da ação executada através de acompanhamentos para ver se houveram resultados ou não, e a imagem abaixo mostra a realização das ações ao longo das semanas do projeto e qual o efeito que surtiram para o defeito de dobras e vincos, também é mostrado o resultado do projeto, que será discutido no capítulo seguinte.

figura 21– Acompanhamento semanal das ações por tipo de defeito

Fonte: Autores (2023)

Não conhecer as causas primárias do defeito a fundo pode ser uma razão da falta de contramedidas específicas voltadas a prevenção de reincidência de defeitos, é importante coletar os dados de quando o defeito ocorreu, data, quem era o operador no momento do ocorrido, onde foi verificado o defeito, como o defeito se manifesta, e a partir destas informações pensar em uma prevenção.

A partir dessas questões foi feito um troubleshoot para manter o controle do defeito, quando o operador informa, através do sistema da fábrica, que houve a ocorrência de dobras e vincos e o produto precisou ser descartado irá aparecer para ele uma ficha de análise, nesta ficha há campos para o operador descrever como houve o defeito, qual ação imediata ele teve além do descarte do produto, como por exemplo algum ajuste na máquina, qual o modo de defeito e qual etapa do processo ocorreu, após finalizar o preenchimento a equipe do projeto recebe automaticamente a ficha com outras questões a serem avaliadas como: causas raízes, se a falha foi por motivos de erro humano, procedimento não respeitado, quebra de máquina, erro de projeto, ausência de procedimento ou material.

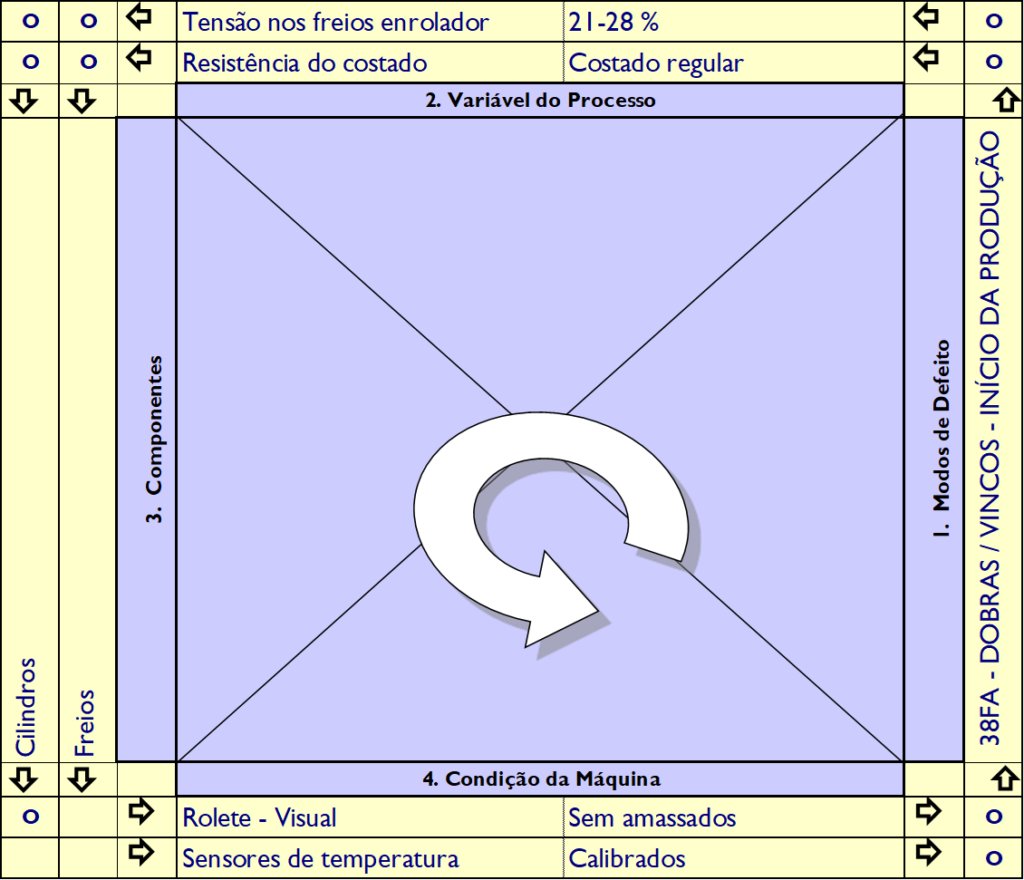

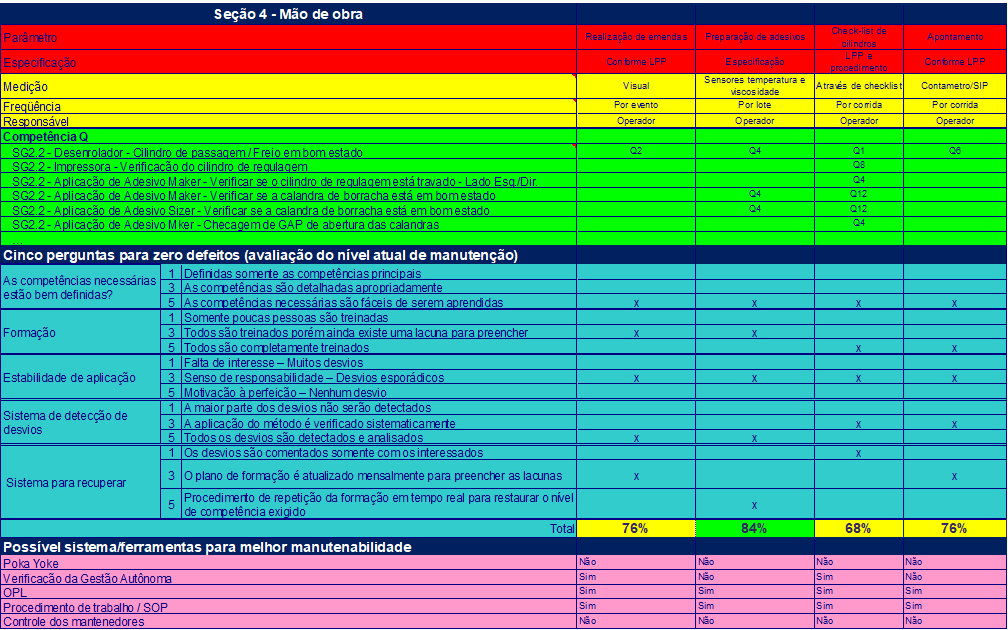

Outra ferramenta utilizada para controle é a matriz QX, ela mostra como o modo de defeito se relaciona com as variáveis do processo, como as variáveis do processo se relacionam com os componentes da máquina, como os componentes da máquina se relacionam com as condições de máquina e por fim como as condições de máquina se relacionam com os modos de defeito, formando um ciclo (Yamashina, 2000). Um exemplo pode ser visto abaixo.

figura 22– Matriz QX

Fonte: Autores (2023)

A matriz QX é utilizada em conjunto com a matriz QM, que por sua vez é utilizada em conjunto com as 5 perguntas para zero defeitos. A matriz QM indica para cada componente da máquina quais são os padrões, parâmetros e tolerâncias, e os métodos de verificação, se são através de alguma ferramenta de medição, qual a frequência e de quem é a responsabilidade, esses pontos de máquina que requerem verificações são chamados de pontos Q, após isso são respondidas as cincos perguntas para zero defeitos em que cada pergunta é avaliada em 1, 3 ou 5, caso o resultado de cada pergunta seja maior que 84% as ações são entendidas como eficazes, e caso sejam menores que 84% o trabalho deve ser revisado a fim de melhorar os controles e atingir de fato a causa raíz (Yamashina, 2000). Um exemplo da matriz QM feita para mão de obra pode ser visto abaixo.

figura 23– Matriz QX

Fonte: Autores (2023)

Um dos pontos que resultou abaixo de 84% foi o parâmetro de realização de emendas no desenrolador, uma razão é que durante o projeto não foram realizadas ações diretas no local, apenas foi repassado um procedimento, a própria ferramenta sugere possíveis sistemas para melhoria da pontuação, no caso foram sugeridas uma verificação da Gestão Autônoma, OPL ou SOP. Não houveram ações que melhorassem a pontuação até o fim do projeto.

4.5. DISCUSSÃO DOS RESULTADOS

Dos resultados planejados de 30% de redução, foram validados pelo setor de controladoria da fábrica de lixas A apenas 11%. Para a realização do projeto foram gastos aproximadamente R$10.000.

Outras ações foram realizadas após a finalização do projeto e outras poderão surgir através das ferramentas de controle e do dia a dia dos funcionários, melhorando o resultado do indicador.

Algumas ferramentas que não foram usadas pela equipe poderiam ter sido para otimizar melhor o resultado das ações, como a matriz esforço x impacto, priorizando o que pode ser realizado rapidamente gerando maior impacto e o que exige um maior prazo e planejamento da equipe, durante a definição das atividades não houve um sequenciamento lógico de quais ações seriam feitas, ao invés disso cada membro da equipe se responsabilizou por um conjunto de atividades que foram sendo executadas de forma aleatória.

Das catorze ações definidas após os 5 porquês, seis foram direcionadas para máquina, três para métodos e três para gerenciamento e duas para mão de obra, sendo que a análise da segunda matriz QA apontou as três maiores vozes sendo mão de obra, máquina e método, isso significa que a maior parte das ações deveriam ter sido direcionadas para mão de obra. Portanto ou a análise da matriz QA foi equivocada ou o planejamento das ações foi equivocado.

O projeto focou em atacar diversas áreas da fábrica de lixas A, das oito etapas do processo quatro foram classificadas como críticas para o surgimento de dobras e vincos, além do setor de logística, com o armazenamento e transporte das bobinas, se o diagrama de Pareto fosse implementado no início a equipe saberia qual a área mais gera o defeito e assim uma maior eficiência e resultados seriam alcançados.

Outras questões sobre o não atingimento do resultado são exemplificadas por Ishikawa (1985) onde ele afirma que “noventa e cinco por cento dos problemas de uma empresa podem ser resolvidos através das Sete Ferramentas da Qualidade”, que são:

- Fluxogramas ou diagramas de processo;

- Folhas de verificação;

- Gráficos de controle estatístico de processo;

- Análises de Pareto;

- Histogramas;

- Diagramas de causa e efeito;

- Diagramas de dispersão ou correlação.

Ainda segundo Ishikawa (1985),essa afirmação é para ele um contraponto a problemas que podem ocorrer nas indústrias ao se utilizar métodos estatísticos, sendo eles:

- Maneiras ruins para coletar os dados;

- Aplicação errada dos métodos;

- Má interpretação dos dados;

- Falha na consolidação da coleta de dados para se adequarem a robustez estatística de alguma metodologia;

- Dados falsos, inventados ou sem nenhuma confiabilidade.

Por não ter atingido a meta, o projeto pode ter sido afetado pela aplicação errada de métodos estatísticos e/ou a coleta de dados não era robusta o suficiente para se adequar totalmente às necessidades do projeto. E como dito anteriormente, o gráfico de Pareto não foi utilizado, nem histogramas ou diagramas de dispersão.

5.CONCLUSÕES

O Dmaic é um conjunto de técnicas que são organizadas e pensadas para identificar e apontar os problemas que estão ocorrendo em uma empresa, criar soluções para controlar os problemas ou eliminá-los.

Apesar da meta do projeto não ter sido alcançada, este trabalho concluiu seu objetivo de evidenciar a aplicação da ferramenta DMAIC em um caso prático. Em contrapartida, não há garantia que DMAIC é a melhor metodologia a ser usada, outra ferramenta de melhoria contínua como TPM ou TQM poderiam ter sido utilizadas para obter os mesmos, piores ou melhores resultados e finalidades.

São muitas etapas e variáveis a serem controladas e analisadas, o diagrama de Gantt, 5 porquês, matriz QM, entre outros, são ferramentas importantes para o controle e direcionamento do projeto, quando usadas de forma correta em relação ao problema, bem geridas e controladas auxiliam na busca de um resultado satisfatório. Se as ações fossem conduzidas sem nenhum método certamente o projeto não apresentaria nenhum resultado.

A interdisciplinaridade da equipe foi fundamental para que diferentes questões sobre o processo de formação da falha de dobras e vincos fossem colocadas em discussão, trazendo uma maior abrangência ao projeto e um maior conhecimento de todos sobre o defeito.

Apesar dos resultados obtidos utilizando os controles e ações fornecidas pelo DMAIC, toda a sua eficácia não pode ser aplicada pelas razões discutidas no capítulo Discussão de Resultados.

6. REFERÊNCIAS BIBLIOGRÁFICAS

ABNT NBR ISO 9000:2015, Sistemas de gestão da qualidade — Fundamentos e vocabulário

ANDRIETTA, João Marcos; MIGUEL, Paulo Augusto Cauchick. A importância do método Seis Sigma na gestão da qualidade: analisada sob uma abordagem teórica. Revista de Ciência & Tecnologia, Recife, v.11, n.20, p.91-98, jul./dez. 2002.

BEHARA, R. S.; FONTENOT, G. F.; GRESHAM, A. Customer satisfaction measurement and analysis using six sigma. International Journal of Quality & Reliability Management, Bradford, England, v.12, n.3, p.9-18, 1995.

CAMPOS, V. F. TQC: controle da qualidade total (no estilo japonês). 8. ed. Nova Lima – Minas Gerais: INDG Tecnologia e Serviços Ltda, 2004.

ISHIKAWA, K., What is Total Quality Control. Englewood Cliffs, N. J.: Prentice-Hall, Inc., 1985, 215 pag.

BOMBASSARO, Luana; Dossiê Técnico: Preparação de Superfícies para Acabamento. SENAI-RS, 2007.

MOREIRA, S. M. S.; SULZ, A. R. A interdisciplinaridade no desenho: administração e o sistema de produção world class manufacturing – WCM. In: SEMINÁRIO DO PROGRAMA E PRO-GRADUAÇÃO EM DESENHO, CULTURA E INTERATIVIDADE. 12.,

Santa Catarina, 2017. Anais… Santa Catarina: UDESC, 2017. 12p

NORTON. Abrasivos revestidos; lixas; instruçöes e orientaçöes de armazenagem. S.l., 1991. 4 p.

MONTGOMERY, D. Introdução ao Controle Estatístico da Qualidade. 4. ed. São Paulo: Livros Técnicos e Científicos, 2004.

SILVA, Iris Bento da et al. Integrando a promoção das metodologias Lean Manufacturing e Six Sigma na busca de produtividade e qualidade numa empresa fabricante de autopeças. Gestão & Produção, v. 18, p. 687-704, 2011

SLACK, Nigel; CHAMBERS, Stuart; JOHNSTON, Robert. Administração da Produção. 8. ed. São Paulo: Atlas, 2018.

PEREZ-WILSON, M. Seis Sigma: compreendendo o conceito, as implicações e os desafios. Rio de Janeiro: Qualitymark Ed., 1999. 283p.

SANTOS, A. B. Modelo de Referência para estruturar o programa de qualidade seis sigma: proposta e avaliação. São Carlos, 2006. v.1. Tese – (Doutorado em Engenharia de Produção). Universidade Federal de São Carlos.

SHINGO, S. Zero quality control:source inspection and the poka-yoke system. Cambridge, MA: Productivity Press, 1988.

SNEE, R. D. Impact of six sigma on quality engineering. Quality Engineering, New York, v.12, n.3, p. 9-4, 2000.

VERADAT, F. B. Enterprise Modeling and integration: principles and applications. 1. ed. London: Chapman & Hall, 1996

YAMASHINA, H. Challenge to World Class Manufacturing. International Journal of Quality & Reliability Management, v. 17, n. 2, p. 132-143. 2000.