STUDY OF THE APPLICATIOON AND USE OF THE CHRONOANALYSIS TOOL IN THE PHARMACEUTICAL INDUSTRY

REGISTRO DOI: 10.5281/zenodo.10076258

Daniel Augusto Ficher Senô

Camila de Castro Roque

Luciana Maura Aquaroni Geraldi

RESUMO

O constante desenvolvimento das indústrias necessita de olhares mais sistêmicos para os processos que ocorrem no meio produtivo. Desta forma, hoje é necessário buscar uma visão mais profunda e complexa das tarefas que fazem parte do processo de transformações das empresas. O projeto aqui apresentado tem como objetivo mostrar o desenvolvimento do estudo de aplicação e utilização da ferramenta de cronoanálise em uma indústria de produção de medicamentos, através do levantamento de dados via sistema ERP, do desenvolvimento e compilação de relatórios para análise do processo produtivo. A metodologia utilizada na estruturação desse projeto foi baseada revisões de bibliografias e adaptadas à realidade produtiva existente na companhia analisada e desta forma, desenvolvida um projeto de utilização da cronoanálise personalizada aos processos que acontecem dentro dessa empresa.

Palavras-chave: Cronoanálise. Melhoria. Tempo. Movimento. Farmacêutica.

1. INTRODUÇÃO

É cediço que o mundo hodierno está amplamente introduzido em uma sociedade altamente consumista. Por esta forma, no decorrer da história humana, as técnicas de produção foram se aprimorando a fim de acompanhar as exigências do mercado.

Assim, determinados aspectos da produção industrial foram sopesados e estudados a fim de que a manufatura tivesse seus resultados aumentados em um menor curso de tempo. Ademais, deve ser ponderado também a rápida globalização e o crescimento exponencial da tecnologia, a nível mundial.

Destarte, o feito em testilha, busca demonstrar a importância da análise, estudo, e aplicação de certos aspectos no ambiente produtivo. Será discorrido a influência que determinados parâmetros acarretam ao resultado final de uma indústria.

O estudo de tempos e movimentos trouxe ao contexto industrial diversos benefícios. Deste modo o processo produtivo foi destrinchado e a partir disso foi possível melhorar o controle do processo, implementar práticas mais eficientes e diminuir os custos de produção, conforme Peinado e Graeml (2007, P.86):

O estudo de tempos, também conhecido como cronoanálise, é uma forma de mensurar o trabalho por meio de métodos estatísticos, permitindo calcular o tempo padrão que é utilizado para determinar a capacidade produtiva da empresa, elaborar programações de produção e determinar o valor da mão-de-obra direta no cálculo do custo do produto vendido (CPV), dentre outras aplicações.

Para a realização deste trabalho, a cronoanálise, assim como o nome diz, “crono” de tempo e “análise” de estudo foi a ferramenta de ponto central para o desenvolvimento deste projeto de pesquisa, em que foi o estudo da melhoria do processo produtivo em uma indústria de produção de medicamentos a partir da implementação do estudo de tempos e movimentos.

O intuito do estudo é demonstrar a aplicação destes processos na indústria estudada, ao qual foi dividido em três etapas distintas: a análise da situação atual, implementação sistêmica da cronoanálise e o controle do processo produtivo, por meio do planejamento, programação e gerenciamento da produção de medicamentos.

2. FUNDAMENTAÇÃO TEÓRICA OU REVISÃO DA LITERATURA

Nos tempos antigos, ao contemplar o desenvolver da cadeia produtiva utilizada pelo ser humano, via-se que era muito valorado e utilizado o trabalho manual. A vista disso, os ofícios eram específicos de cada indivíduo, levando dias para que se produzisse uma peça final. A título de exemplo, vê-se um artesão, que, caso fosse produzir um sapato, deveria conhecer amplamente as técnicas utilizadas, e esse conhecimento era passado de geração em geração.

O único empasse acabou se tornando o tempo e a demanda, pois via-se que a produção de uma peça exigia grande tempo para que o produto desejado chegasse a sua versão final e fosse entregue ao interessado.

Neste sentido, com o desdobrar do consumo humano e todo o contexto capitalista mundial que passou a ser aderido, a revolução industrial chegou e trouxe consigo ao contexto produtivo mudanças muito significativas, o que corroborou para o surgimento das indústrias de produção em massa que se conhece atualmente, deixando para trás o antigo sistema manual.

Com o decorrer desse desenvolvimento foi necessário aprimoramento e estudo de práticas a fim de aperfeiçoar os processos produtivos que eram aplicados nas empresas, para que fosse garantido uma maior produção, em menor lapso temporal, e ainda, se possível, de forma que possibilitasse ampliar os lucros obtidos no final da cadeira produtiva.

Neste sentido pode-se analisar um dos maiores marcos no estudo do processo industrial foi o sistema fordista de produção, criado por Henry Ford, que foi sendo relevante até os dias atuais, aderido por inúmeras indústrias, mostrando sua eficiência.

O modelo em apreço teve como base para sua aplicação inicial na produção de carros de, sendo o modelo T, na cor preta o único produto feito entre 1908 e 1927.

A dimensão do sistema de produção foi tamanha que ele foi o responsável pelo início da chamada de segunda revolução industrial, pois o seu novo sistema tinha uma capacidade enorme para a produção em massa.

Neste momento, haja vista o aumento da escala da produção, o tempo passou a ser observado como um fator relevante, pois quanto mais se produzia em um menor intervalo de tempo, verificou-se que mais se aumentava o rendimento sobre o produto fabricado. Contudo, ainda que a relevância do elemento especificado acima tenha sido notada, não foram realizados maiores estudos sobre este por Henry, não tendo aprofundado seu modelo fordista neste sentido.

Já no fim do século XIX e início do XX, um nome começou a se destacar nos ramos industriais e de estudo: Frederick Taylor (1856 – 1915), que nasceu na Filadélfia e iniciou sua vida no meio industrial sendo operário, após se tornou engenheiro formado pela Stevens Institute e a partir daí, como diz Peter Ferdinand Drucker, escritor, professor e consultor, considerado o pai da administração moderna.

3. METODOLOGIA

3.1. Cronoanálise como ferramenta de estudo dos tempos

O estudo de tempos foi um trabalho desenvolvido inicialmente por Frederick Taylor, assim como antes mencionado. Esse engenheiro observou o sistema produtivo de uma maneira então diferente, o qual se poderia estuda-lo de modo a obter resultados ainda melhores do que o já existente.

Essa ferramenta funciona com a interação do tempo em relação à acontecimentos dentro de um processo produtivo. Seu principal enfoque é a definição de um tempo padrão para análise e controle de procedimentos que ocorrem em diferentes etapas de um processo produtivo como um todo podendo ser utilizada em diferentes etapas do processo produtivo além do setor produtivo.

3.2. Contextualização da empresa em que o estudo foi aplicado

A empresa escolhida para ser efetuado o estudo e aplicação da cronoanálise foi do ramo de fabricação de medicamentos. Esta se localiza no interior do estado de São Paulo e possui uma grande capacidade de produção. A aplicação foi efetuada em duas salas específicas, uma de medicamentos injetáveis não hormonais e a outra de líquidos medicamentais.

Esses dois setores foram escolhidos pois eles possuem grande variedade de medicamentos distintos e uma produção quase que ininterrupta, o que de certa maneira felicitou a coleta e acompanhamento dos dados que foram utilizados para realização dos estudos.

Dentro desta empresa já existia tempos padrões pré definidos, os quais o setor de PPCP utilizava e realiza a programação de quais produtos seriam feitos durante a semana. Em reunião com os responsáveis pela área, não tinham uma metodologia específica que foi implementada para a determinação dos tempos que eram utilizados no desenvolvimento da programação semanal.

3.3. Levantamento dos dados

Inicialmente a equipe responsável pela implementação e atualização da cronoanálise na indústria solicitou à equipe de PPCP os dados já existentes e que ocorriam no processo produtivo. Com esses valores foi criada uma planilha de controle em processo que foi utilizada para efetuar as anotações junto ao processo produtivo e ao mesmo tempo já ter uma breve e simples comparação com os dados pré existentes.

No memento da realização dos estudos na empresa, notava-se que a realidade dos tempos padrões que estavam sendo utilizados não condizia com a realidade produtiva, por vezes era atrasado e por outras adiantado, porém também existiam valores que estavam adequados a realidade produtiva da companhia. Desta forma foi possível notar que seriam possíveis levar melhorias para esse processo produtivo de forma a adequar os tempos padrões ao que realmente acontecia no processo.

Para realizar o levantamento dos dados junto ao processo produtivo foi necessário fazer estudo e observações previamente. Nesse processo ficou claro que apenas uma única medição de um lote em específico não mostraria a realidade produtiva, daí que foi buscado um método de cálculo para que se pudesse chegar a dados mais realistas possíveis e de acordo com a realidade da produção. Ao estudar sobre foi encontrado um cálculo estatístico que pudesse auxiliar no momento de realizar os levantamentos, essa fórmula é descrita por: Peinado e Graeml (2007, P.98):

- Fórmula 2.1 – Número de ciclos a serem cronometrados

- -N = número de ciclos a serem cronometrados

- -Z = coeficiente de distribuição normal para uma probabilidade determinada

- -R = amplitude da amostra

- -Er = erro relativo da medida

- -d2 = coeficiente em função do número de cronometragens realizadas preliminarmente

- -x = média dos valores das observações

Além dos levantamentos realizados in loco, a empresa contava com uma ferramenta muito interessante, o sistema ERP SENIOR, que possui a opção de realizar lançamento de diários produtivos e elaboração de relatórios através dos dados lançados pelos colaboradores dos setores. Esse processo possibilitou que mais um dado surgisse para que fosse implementado no momento de realizar a definição do tempo padrão com ainda mais assertividade.

Essa ferramenta extra trouxe não só benefícios, como dificuldade, pois não estava implementado de maneira correta e a equipe de gestão da produção juntamente com os pesquisadores necessitaram passar treinamentos, acompanhar de perto, corrigir e ajustar os dados que eram lançados pelos operadores da produção, para assim conseguir obter um tempo que tivesse qualidade para ser utilizado no momento em que se fosse feitos os levantamentos finais da cronoanálise.

3.4. Compilação dos dados obtido

O setor de tecnologia da empresa foi contatado para dar suporte ao processo e apresentaram dois tipos de relatórios pré-existentes, mas que não eram utilizados para análises de processo e não forneciam dados lapidados e serem analisados. Tinha-se um relatório que mostrava especificamente produto por produto, evidenciando todas as paradas que houveram no processo, quantidade de tempo por pausa e quando lançada, uma observação para explicar melhor o acontecimento da parada.

O segundo relatório trazia dados mais gerais e maior quantidade de setores diferentes, pois incluía todos os setores da empresa, e mostrava apenas números de quantidade produzida, tempo total, tempo de paradas, produtividade, eficiência e rendimento do previsto e do realizado. Neste momento os pesquisadores decidiram por seguir um outro caminho, desenvolver as análises necessárias através de uma ferramenta externa ao SENIOR.

A ferramenta utilizada para realização da compilação dos dados levantados durante o processo de acompanhamento de processo foi o Excel.

Primeiramente o sistema já nos fornecias tabelas e relatórios, referente aos lançamentos que os colaboradores começaram a realizar e a partir desses dados, o programa exportava aquele conteúdo via “.XLSX” que já lançava os valores obtidos numa planilha bruta, porém os lançamentos dos colaboradores começaram a ser considerados somente após uma verificação breve de autenticidade de dados, que levou cerca de 2 meses. Esse tempo foi devido ao processo da implementação do lançamento de dados produtivos e das paradas em momento real pelos operadores, que precisaram passar por treinamento da equipe administrativa do setor da produção.

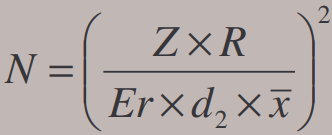

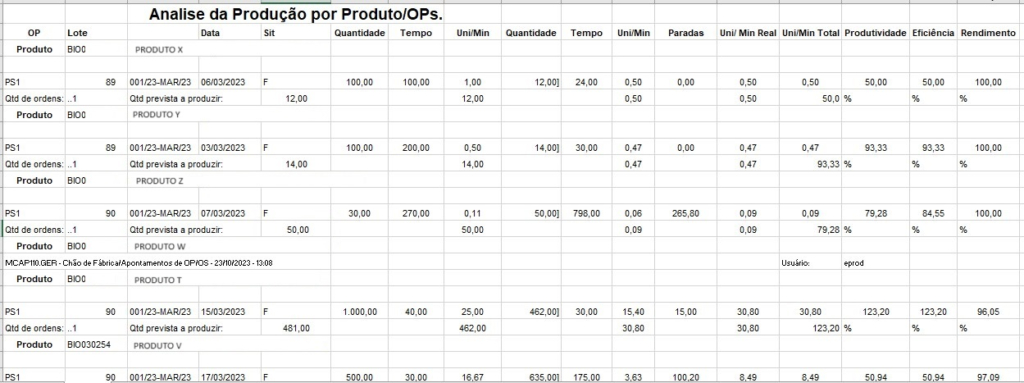

Imagem 1: Planilha bruta exportada do ERP por arquivo “.xlsx”;

Inicialmente foi preciso limpar as informações não necessárias a pesquisa e formatar os dados obtidos, para que dessa maneira, fosse possível criar um padrão nas informações retiradas do ERP. Após esses primeiros ajustes, foi criado uma formatação padrão para os dados, em que ajustados da mesma maneira, pudessem ser a base para a automatização de alguns relatórios e além disso, conseguir levantar dados mais antigos para criar um histórico mais longo e que abrangesse mais dados.

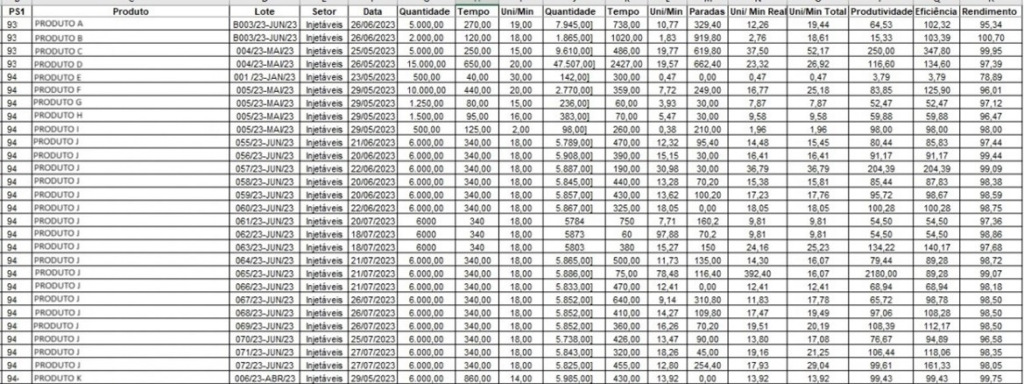

Imagem 2: planilha com formatação padrão para leitura dos dados. Também é a tabela de histórico comparativo por conter todos os dados.

4. RESULTADOS E DISCUSSÕES OU ANÁLISE DOS DADOS

A partir da compilação de todos os dados obtidos através dos lançamentos de tempos produtivos, juntamente com a cronoanálise dos produtos, foi possível chegar em 4 grandes resultados dentro da empresa onde foi implementado o estudo.

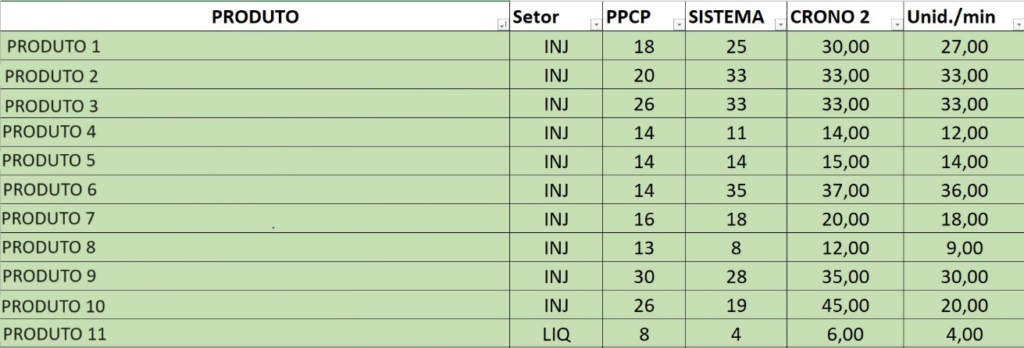

Inicialmente foi possível chegar a números de tempo padrão que tinham embasamento teórico e que fossem viáveis para comprovação dos dados obtidos através da comparação entre os tempos planejados pelo setor de PPPC e o que foi realmente realizado no setor produtivo. A partir deste ponto, iniciou-se um desenvolvimento analítico dos processos do setor da produção, pois todos os produtos começaram a ser analisados com embasamento dos dados não só das paradas que aconteciam durante os processos, mas também dos resultados de produtividade, eficiência e rendimento de todos os produtos que passavam pelos processos produtivos, como mostrado por algumas tabelas analíticas geradas através dos dados obtidos no ERP.

Imagem 3: tabela de análise comparativa entre dados antigos os que o setor de PPCP (PPCP) utilizava para cálculos, os obtidos pelo histórico de dados (SISTEMA) e os realizados através da cronoanálise in loco (CRONO2) e por último o novo valor tomado como padrão (Unid./min).

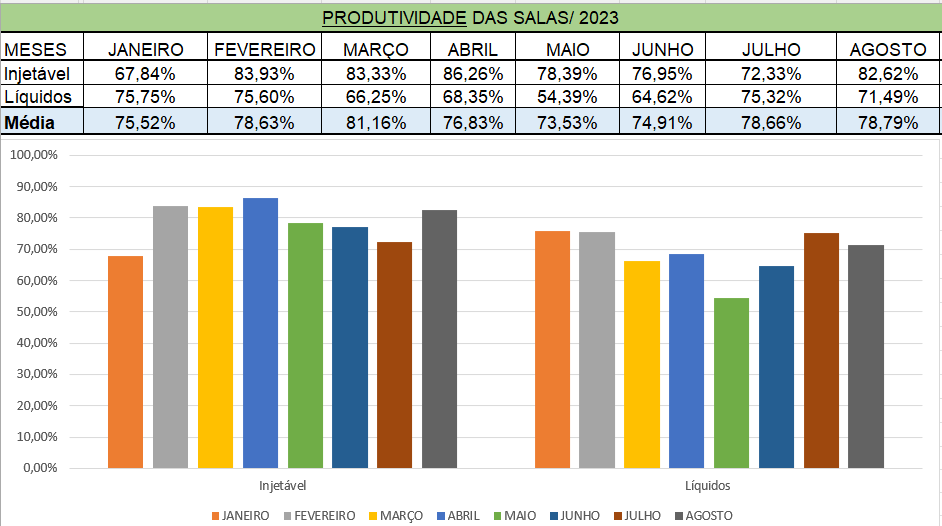

Desta maneira, a partir do desenvolvimento destes dados foi possível dar início a todos os outros grandes resultados obtidos através da pesquisa e implementação da cronoanálise no processo produtivo. Após toda a compilação dos dados, a equipe de pesquisa juntamente com o gestor pôde desenvolver KPI’s, que são dados analíticos extraídos da relação previsto versus realizado. Inicialmente foi solicitado os dados de produtividade e eficiência de cada setor da produção e para isso foi preciso buscar nas planilhas de Excel, que foram criadas e padronizadas, os dados necessários para serem levados em consideração nos estudos. A produtividade é a relação do tempo bruto descontado das paradas que são programadas, tal como os SETUP’s e a alimentação dos colaboradores;

Imagem 4: Tabela de análise da produtividade (tempo bruto) dos setores

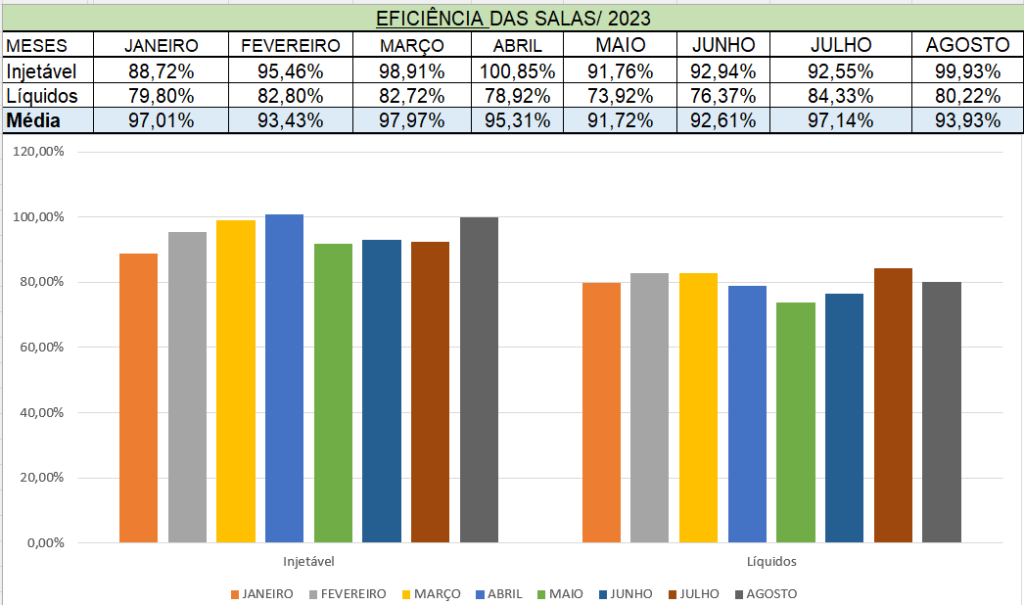

A eficiência denomina o tempo líquido, pois desconta todas as paradas que aconteceram durante o processo produtivo, desta forma mostra a velocidade de produção que o equipamento ou processo foi capaz de fazer.

Imagem 5: Tabela de análise da eficiência (tempo líquido) dos setores

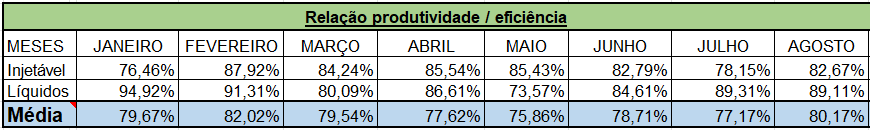

Foi criada uma relação entre produtividade e eficiência para poder numerar e controlar a quantidade de paradas não programada que os processos teriam, de tal forma que quanto menos essas pausas aconteciam, mais próximo a produtividade chega à eficiência, variando sempre na escala de 0 a 1, dessa forma se um processo tivesse apenas paradas programadas, a produtividade e a eficiência se igualam e chegamos a uma relação de 100% que é o que se busca em um ótimo processo de produção. Na tabela abaixo estão lançados os dados da relação de produtividade e eficiência obtidos na pesquisa, entre os meses de janeiro e agosto de 2023.

Imagem 6: Tabela da relação entre produtividade / eficiência

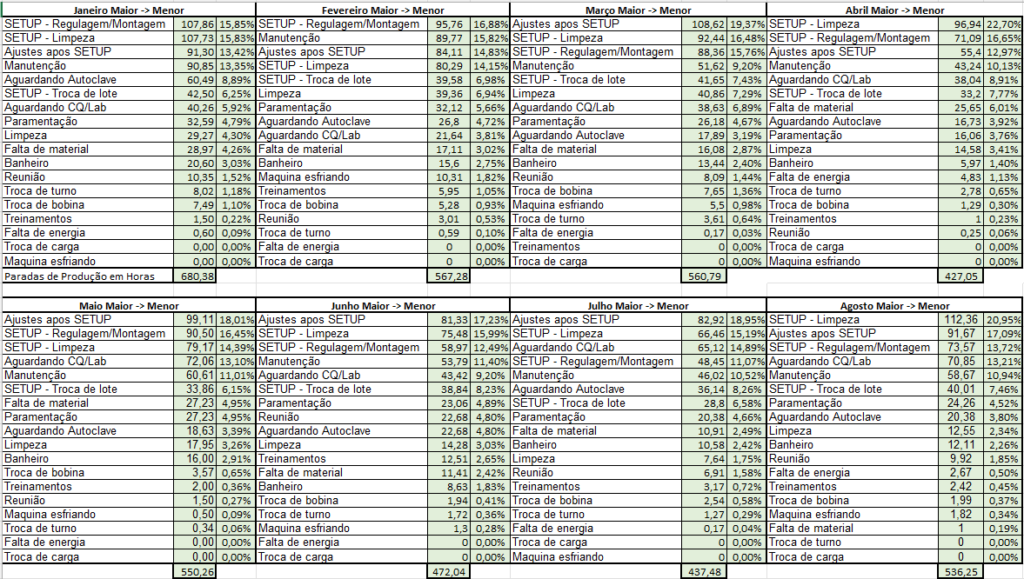

Outros dados que o sistema SENIOR nos forneceu foi a descrição das paradas que aconteciam durante o processo produtivo e a partir dela foi criado uma planilha para acompanhamento das pausas que aconteciam com maior frequência, e desta maneira conseguia-se focar na resolução das maiores paradas de acordo com o diagrama de Pareto, em que a minoria das paradas representavam a maior quantidade de pausas.

Imagem 7: Tabela de levantamento das paradas (em minutos) que aconteciam durante os processos

Após obtidos os dados e feito o levantamento in loco, foi criado na empresa o procedimento de controle de processo por comparação de dados por cronoanálise que foi levantado nos estudos realizados. Para isso um dos colaboradores responsáveis pelo controle acompanhava os processos que aconteciam nas salas, fazendo a análise entre o tempo padrão atualizado pelo estudo, e o que se estava sendo realizada na produção, para assim poder questionar os colaboradores ou acionar a equipe de manutenção para realizar os ajustes necessários para se chegar no tempo padrão que deveriam estar sendo realizados. Desta maneira foi possível encontrar problemas crônicos que estavam “mascarados” hora por algum colaborador, hora por alguma regulagem ou equipamento com defeito e chegando até mesmo a obter diferença por matéria prima.

Em um dos setores onde foi realizado o estudo e posteriormente o controle em processo, foi constatado um aumento na eficiência do processo em cerca de 20% do que o valor obtido após a realização da definição do tempo padrão mais atual.

A equipe de gestão da produção analisou todos os fatores possíveis para poder justificar essa melhoria no processo e após análises foi possível chegar à conclusão que uma diferença entre fornecedores de matéria prima, mudou a viscosidade de um produto o que acabou por estabilizar a dosagem que a envasadora conseguia aplicar sobre o frasco e assim, não era preciso que as dosagens dos produtos fossem acertadas.

Após, foi realizado junto ao setor de compras da empresa uma nova qualificação de fornecedor para aquela matéria prima, visando sempre receber um produto que garanta uma produção melhor e desta forma consiga chegar à redução dos custos de produção.

Outro fator importante em que foi utilizado os dados levantados pela cronoanálise foi na ocupação dos setores produtivos. Para isso após a atualização dos dados de tempo padrão dos produtos, a gestão da produção chegou à decisão que seria necessário a ampliação de um dos setores estudados, isso pois sua ocupação de produção pela demanda de produtos que o setor recebia ficava acima de 100%, ou seja, não seria capaz de produzir o suficiente para atender os pedidos feitos à empresa.

Dessa forma o estudo foi levado até os diretores que iniciaram esse projeto de ampliação da área produtiva com uma capacidade quatro vezes maior do que a sala estudada.

Nota: a fim de evitar divulgação de dados críticos da empresa onde foi aplicado o projeto de pesquisa, o nome dos produtos, códigos e dados específicos foram alterados.

5. CONCLUSÃO/CONSIDERAÇÕES FINAIS

Ao final da implementação do estudo e aplicação da cronoanálise nessa indústria farmacêutica obtivemos resultados muito satisfatórios com todos os dados levantados durante as análises do processo. Pode-se dizer que a partir do desenvolvimento desse estudo é possível melhorar a gerencia e controle de todo o processo produtivo.

Com o levantamento dos novos dados desenvolvemos o controle de processo no momento em que o produto está em linha, pois por comparação com os dados padrões conseguimos verificar falhas, erros de ajustes, desgastes de materiais e dessa forma evitar que esses casos piorassem, causando problemas maiores.

Outro fator de grande importância que o estudo trouxe foi o de comprovação de necessidade de melhorias, pois a partir do levantamento dos dados é possível discutir com diretores e mostrar a eles quais as reais necessidades que os processos necessitam, sendo assim justificar dificuldades e explicar a ocorrência de diversos possíveis problemas a partir de dados sólidos levantados pela equipe de gestão da produção.

O projeto de pesquisa se mostrou grandemente importante para melhoria dos processos produtivos e de controle, além de fornecer diversos dados para serem estudados, mostrou aos gestores os pontos certos para tratar grandes problemas que ocorriam e atrapalhavam a produção. Do mais a empresa continuará a investir na cronoanálise, pois viu o quão importante esses números são para a domada de diversas decisões sobre o processo produtivo.

Para uma próxima etapa do projeto é possível buscar a melhoria da retirada dos dados pelo sistema SENIOR, que facilitará todo o processamento de dados que para realização desse estudo foi feito de forma manual via Excel. Além desse ponto a implementação da visualização dos dados através de monitoramento por telas digitais conectados nos equipamentos do processo, pois será possível a visualização de todos os setores da empresa e pela equipe de direção da empresa, para que assim a gestão dos processos seja facilitada e chegue de maneira rápida, diminuindo o tempo de resolução de problemas.

REFERÊNCIAS

BARNES, R.M. Estudo de movimentos e de Tempos Projeto e Medida do Trabalho, 6ª Edição, Editora Blucher, 1999.

COSTA JÚNIOR, E. D. Gestão em Processos Produtivos. Curitiba: Ibpex, 2008.

MIRANDA, Douglas. Cronoanálise e o Lean Manufacturing. Artigonal diretório de artigos gratuitos. 2009.

MOURA, M.L.S.; FERREIRA, M.C. Projetos de pesquisa: elaboração, redação e apresentação. Rio de Janeiro: Editora da UERJ, 2005. 144p.

PEINADO, Jurandir e GRAEM Alexandre Reis. Administração da produção: operações industriais e de serviços / Curitiba. UnicenP, 2007.

SILVA, A.V; COIMBRA, R.R. Manual de Tempos e Métodos. São Paulo. Hemus, 1980.

TAYLOR, F.W. Princípios de administração científica. São Paulo. Editora Atlas 1989.

TOLEDO JR, I.F.B.; KURATOMI, S. Cronoanálise base da racionalização, da produtividade da redução de custos. 3º ed. São Paulo: Itysho, 1977.

VERGARA, S.C. Projetos e relatórios de pesquisa em administração. 3 ed. São Paulo: Atlas, 2000. 92p.