REGISTRO DOI: 10.5281/zenodo.7973990

Augusto Vieira Martins,

Marcos Alves de Almeida Junior,

Marina da Costa Sousa,

Sebastian Cruz Aiello,

Tamires Lopes Trevisan dos Santos

Orientador: Prof. Dr. Rogério Lobo

Resumo: Este artigo científico aborda o crescente uso de polímeros na indústria automobilística, avaliando os benefícios e desafios da sua implementação nos veículos. Os objetivos específicos foram alcançados por meio de uma extensa pesquisa bibliográfica e técnica, que analisou as aplicações dos polímeros, as propriedades dos diferentes tipos de polímeros utilizados e seu impacto ambiental. A pesquisa identificou várias vantagens dos polímeros na indústria automobilística, tais como sua contribuição para o desempenho dos veículos devido a propriedades como dureza, tenacidade, flexibilidade e resistência mecânica. As tecnologias de processamento de polímeros foram analisadas, incluindo métodos de fabricação, integração de componentes e substituição de materiais. No contexto brasileiro, verificou-se um mercado em crescimento para a aplicação de polímeros na indústria automobilística. Foram apresentados casos de sucesso que destacam a viabilidade e os benefícios desses materiais no setor. Em suma, este artigo científico fornece uma visão abrangente das aplicações dos polímeros na indústria automobilística, considerando aspectos técnicos, econômicos, ambientais e de desempenho dos veículos. Os resultados desta pesquisa têm implicações importantes para profissionais e pesquisadores interessados nessa área.

Palavras-chave: Automobilística, Polímero, Qualidade, Vantagens

Abstract: This scientific article addresses the growing use of polymers in the automotive industry, evaluating the benefits and challenges of their implementation in vehicles. The specific objectives were achieved through extensive literature and technical research, which analyzed the applications of polymers, the properties of different types of polymers used, and their environmental impact. The research identified several advantages of polymers in the automotive industry, such as their contribution to vehicle performance due to properties like hardness, toughness, flexibility, and mechanical strength. Polymer processing technologies were analyzed, including manufacturing methods, component integration, and material substitution. In the Brazilian context, a growing market for polymer application in the automotive industry was identified. Successful cases were presented, highlighting the feasibility and benefits of these materials in the sector. In summary, this scientific article provides a comprehensive overview of polymer applications in the automotive industry, considering technical, economic, environmental, and vehicle performance aspects. The results of this research have important implications for professionals and researchers interested in this field.

Keywords: Automotive, Polymer, Quality, Advantages

1. Introdução

De acordo com Kaufmann (1968), o uso de polímeros na indústria começou na década de 1900 com o desenvolvimento da baquelite por Leo Hendrik Baekeland (1863-1944), o primeiro plástico termofixo sintético. A partir desse marco histórico, a indústria de polímeros tem evoluído rapidamente, com a criação e desenvolvimento de novos materiais que atendem a uma ampla variedade de aplicações industriais (Ehrenstein, 2001).

Na década de 1930, os primeiros polímeros termoplásticos foram desenvolvidos, o que permitiu a criação de produtos moldados por injeção. Na década de 1950, os polímeros de engenharia, como o nylon e o policarbonato, foram introduzidos no mercado, e desde então a indústria de polímeros continuou a crescer e se expandir. Hoje, os polímeros são amplamente utilizados em uma variedade de indústrias, incluindo a automotiva, de embalagens, construção civil, eletrônica, entre outras. (Hemais, 2003).

Dentro da indústria automotiva, antes da introdução do uso de polímeros, a maioria dos componentes do carro era feita de materiais como metal, vidro, couro e tecido. Por exemplo, os painéis internos e externos do carro eram feitos de chapas de metal, os bancos eram estofados com couro ou tecido, e os pára-brisas eram feitos de vidro. Esses materiais têm algumas desvantagens, como serem pesados, difíceis de moldar em formas complexas e menos resistentes a impactos e à corrosão. Isso afetava a eficiência do carro em termos de combustível e limitava as opções de design. (Hemais, 2003).

Com a introdução de polímeros na indústria automotiva, os fabricantes de carros foram capazes de superar essas limitações e criar componentes mais leves, resistentes e duráveis. Por exemplo, os pára-choques, antes feitos de metal, passaram a ser produzidos em plástico, tornando-os mais resistentes a impactos e mais leves, o que contribui para a eficiência do combustível. (Hemais, 2003).

Os polímeros também permitiram a criação de novos designs de carros, pois podem ser moldados em uma ampla variedade de formas e tamanhos. Além disso, os polímeros são mais fáceis de fabricar em grandes quantidades, o que reduz os custos de produção. (Hemais, 2003).

Neste trabalho será desenvolvido a respeito de quais os tipos de polímeros são utilizados na indústria automobilística, como funcionam seus processos de transformação e fabricação, onde são aplicados e suas possíveis vantagens e desvantagens em seu processamento. Dentro desse contexto será apresentado por exemplos reais estudados, quais as principais vantagens e desafios do uso de polímeros na indústria automobilística e quais suas perspectivas para o futuro.

1.1 Justificativa e Problemática

Com a descoberta do possível uso de polímeros na indústria, estudos foram levantados a respeito do uso dos mesmos na indústria automobilística, onde começaram a ser introduzidos na década de 1960. Visto que o período em que a indústria estava inserida girava em torno das crises do petróleo, a conscientização a respeito da economia de combustível foi instaurada, o que culminou no aumento do uso de polímeros nas indústrias devido aos benefícios que seriam agregados.

Com isso, foi decidida a abordagem de quais seriam os possíveis benefícios a serem agregados à indústria automobilística na inserção do uso de polímeros em seus processos de fabricação.

1.2 Objetivos

1.2.1 Objetivo Geral

O presente trabalho pretende demonstrar o crescimento do uso de polímeros nas indústrias automobilísticas, avaliando as dificuldades e benefícios da implementação, considerando aspectos técnicos, econômicos, ambientais e de desempenho dos veículos.

1.2.2 Objetivo específico

Para realizar este trabalho traçamos os seguintes objetivos específicos:

– Realizar uma pesquisa da literatura científica e técnica sobre as aplicações dos polímeros nos veículos, citando as vantagens e as dificuldades encontradas.

– Estudar os tipos de polímeros utilizados na indústria automobilística, analisando suas propriedades como dureza, tenacidade, flexibilidade, resistência mecânica, e como estas podem contribuir no desempenho dos veículos.

– Analisar o impacto ambiental e reaproveitamento destes materiais, levando em consideração aspectos menor consumo de combustível, emissões de gases e processos de reciclagem.

– Investigar as tecnologias de processamento de polímeros na indústria automobilística, examinando os métodos de fabricação, integração de componentes e substituição de outros materiais.

– Expor a situação do Brasil neste mercado e casos que já foram aplicados com sucesso.

2. Revisão Bibliográfica

2.1 Tipos de Polímeros Utilizados na Indústria Automobilística

Os polímeros são hoje em dia um dos materiais mais utilizados na indústria automobilística pelo fato de possuírem determinadas características nas quais possibilitam a elaboração de novas formas, diminuindo os custos, bem como o tempo de produção.

Com isso, temos três tipos de polímeros os quais são mais utilizados neste tipo de indústria, sendo eles: termoplásticos, termorrígidos e elastômeros.

Os polímeros termoplásticos habitualmente chamados de plásticos, são polímeros artificiais com uma força de atração relativamente baixa, o que faz com que esse material quando submetido a altas temperaturas, seja fundido diversas vezes, sendo um material reciclável e facilmente maleável. Possuem propriedades físicas e químicas que lhes permitem ser moldados e remoldados repetidamente quando submetidos a determinadas condições de temperatura e pressão. Apresentam boa resistência química, flexibilidade, baixo peso específico e uma ampla gama de propriedades mecânicas e térmicas. Alguns exemplos de polímeros termoplásticos:

– O polipropileno (PP) é uma resina de baixa densidade que oferece um bom equilíbrio de propriedades térmicas, químicas e elétricas. É facilmente moldado e processado e de baixo custo, podendo ser utilizado tanto no exterior do veículo como no interior e em peças dentro do capô. Segundo Hemais (2003), as calotas, carpetes, condutos de ar entre outros, são algumas das peças produzidas em polipropileno para aplicações automobilísticas, as quais oferecem durabilidade, baixo custo e boa resistência a riscos.

– O policloreto de vinila, mais conhecido como PVC, é um material versátil que possui alta durabilidade e grande resistência à ação do tempo (vento, chuva, sol). Usado no revestimento de bancos, em painéis e no acabamento de portas, por exemplo, garantindo a redução do peso do veículo, bem como sua durabilidade.

Os materiais termorrígidos ou termofixos, diferente dos termoplásticos, possuem elevada resistência térmica, não podendo ser reprocessado, remoldados ou reciclados por meio de aquecimento, se tornando assim mais duráveis e por esses motivos, não são recicláveis (Manoel, 2004). Contudo, podem ser reutilizados através da redução dos tamanhos de suas partículas através do processo de moagem, sendo utilizados como cargas em outros materiais como por exemplo em asfaltos ou concretos.

– Um exemplo de polímero termorrígido é o poliuretano (PU), que é um material de fácil construção, resistente a abrasão, flexível a moldagem de diferentes formatos e leve. O PU está presente nas indústrias automobilísticas sendo frequentemente usado na produção de espumas para o assento de automóveis garantindo alta durabilidade e resistência a condições climáticas desfavoráveis.

Os polímeros elastoméricos, também conhecidos como borrachas, são materiais amplamente utilizados na indústria automobilística devido às suas propriedades únicas. Ao contrário dos polímeros termoplásticos, os elastômeros apresentam características de elasticidade e flexibilidade, permitindo que retornem à sua forma original após deformação. Essas propriedades tornam os elastômeros ideais para uma variedade de aplicações automotivas.

– Um exemplo de aplicação são as vedações e juntas de motores, transmissões e sistemas de suspensão. A flexibilidade dos elastômeros permite que essas vedações se ajustem perfeitamente, impedindo vazamentos de fluídos e minimizando a entrada de poeira e umidade, o que contribui para a durabilidade e a eficiência dos sistemas automotivos.

2.2 Brasil e sua Indústria de Polímeros

A indústria de polímeros no Brasil surgiu nos anos 70 através da criação de três pólos petroquímicos. Anteriormente, existiam algumas unidades isoladas que produziam outros tipos de polímeros, porém sem muita relevância para a economia brasileira. Os polos foram estabelecidos seguindo o modelo de substituição de importações, de forma semelhante ao que o governo fez com o setor cafeeiro no passado, durante a presidência de Getúlio Vargas.

Na década de 90, ocorreu um processo de privatização das indústrias, juntamente com uma redução significativa das tarifas de importação de produtos poliméricos. Isso resultou em mudanças completas no perfil da indústria de polímeros, incluindo fusões de empresas, fechamento de fábricas, perda de parceiros internacionais e aquisições por parte de grandes multinacionais que têm influência global. Essas multinacionais enfrentavam dificuldades para se estabelecer de forma estável no país por meio de subsidiárias independentes do controle governamental brasileiro, ou até mesmo para obter acesso exclusivo às suas matrizes de fornecimento de matérias-primas.

O novo modelo resultante desses fatores é caracterizado pela presença de indústrias de produção única, sem economias de escala, e pelo fortalecimento de grandes grupos em expansão, como a Braskem, que se tornou uma grande produtora de polímeros no país. A Braskem possui um amplo portfólio de produtos e seu caso exemplifica uma estratégia para competir nessa indústria, através da aproximação com os mercados financeiros internacionais.

De acordo com o último relatório anual gerado pela Braskem (2019), a empresa produziu mais de 3 milhões de toneladas de resinas no ano e mais de 2,5 milhões de toneladas de produtos químicos.

2.3 Processo de Fabricação

A indústria automobilística tem passado por uma significativa transformação nas últimas décadas, impulsionada pela busca por maior eficiência energética, redução de custos, de emissões de gases poluentes e melhoria da segurança dos veículos. Nesse contexto, os polímeros têm sido amplamente utilizados como materiais de engenharia, devido às suas propriedades mecânicas, térmicas e elétricas, que permitem a fabricação de componentes mais leves, resistentes e duráveis. De acordo ao site Plástico Virtual (2016) os polímeros representam mais de 60% dos materiais utilizados nos carros. Por isso iremos explorar um pouco mais sobre os processos de fabricação dos polímeros na indústria automobilística, técnicas de processamento e suas aplicações mais comuns.

Segundo Morais (2022) uma das técnicas mais utilizadas para modelagem de polímeros é o processo de injeção. Esta moldagem é um procedimento que envolve o aquecimento do polímero até que ele se torne líquido e seja injetado em um molde, onde resfria e endurece. Suas aplicações podem variar desde produção para para-choques, painéis e outros componentes para acabamentos.

Este procedimento de injeção é cíclico onde pode ser automatizado e é adequado para a fabricação de peças de alta estabilidade dimensional e complexidade, bem como diferentes tamanhos, além da agilidade no processo de injeção, contando com desperdício praticamente zero de seu material.

O processo de extrusão é outro que se encaixa como crucial na indústria plástica em geral, incluindo a automobilística. Além de conseguir fabricar uma ampla variedade de produtos, estes são contínuos, ou seja, atende uma grande demanda.

Este processo envolve a alimentação de material polimérico em um funil de alimentação que em seguida passa por um cilindro antes de ser forçado através de um orifício para ser resfriado e assim endurecido. A extrusão é frequentemente utilizada para produzir tubos, perfis e películas para sistemas de refrigeração e ar-condicionado.

A técnica pode ser realizada em temperaturas baixas, ambiente ou em alta temperatura, dependendo do tipo de polímero utilizado e da aplicação final do produto. Além disso, a flexibilidade do processo permite a produção de produtos em uma variedade de formas e tamanhos, com a possibilidade de incorporar cores e outros aditivos.

Através deste processo é possível adquirir produtos com excelentes propriedades como alta resistência, durabilidade e flexibilidade. Por isso é frequentemente utilizada para produzir tubos, perfis e películas para sistemas de refrigeração e ar-condicionado Strumberger (2005).

Às vezes os processos de fabricação podem se unir para gerar uma peça final com propriedades ou complexidades maiores. É o caso do método de sopro, trata de um procedimento de formação de uma pré-forma em um produto com corpo oco, que se fortalece com o seu resfriamento. Neste método é injetado ar no centro de um molde que já contém material para que ele se expanda e crie uma forma.

Para concluir a peça existem duas opções de produção de pré-formas: moldagem por sopro por extrusão e moldagem por sopro por injeção. Por extrusão é mais frequentemente usado para a produção de itens diversos termoplásticos, como polipropilenos, polietilenos, policloreto de vinila (PVC), poliamida, entre outros. Podem ser peças com eixo simétrico, mas também de formato irregular como por exemplo um tanque de combustível.

Já a moldagem por sopro por injeção, por outro lado, produz peças com maior qualidade de superfícies, pois não conta com rebarba alguma ou material residual. Por isso este método é especialmente útil na produção de peças de com altas geometrias e precisão, pois permite que sejam fabricadas peças com paredes finas e uma alta relação entre superfície e volume, o que resulta em peças mais leves e resistentes.

Para alcançar peças mais eficientes e resistentes é possível utilizar a moldagem de compressão. O objetivo principal desta moldagem é entender como as propriedades mecânicas dos polímeros se comportam quando submetidos a uma compressão. É possível entender como as características do polímero, sua estrutura molecular, densidade, tamanho de partícula, entre outras, afetam as propriedades mecânicas do material, como sua resistência a compressão, elasticidade e resistência ao impacto. Além disso, esta modelagem também ajuda a prever o comportamento do material em diferentes condições de temperatura e umidade, aumentando em segurança e confiança da peça aplicada no automóvel.

Já a modelagem por transferência de polímeros (MTP) é outro processo que utiliza da compressão do material. Neste método uma pré-forma é colocada em uma câmara de transferência, que é então pressionada contra uma cavidade do molde para formar a peça desejada.

A MTP é adequada para produzir peças de plástico que exigem alta resistência mecânica e precisão dimensional, como peças estruturais e componentes de sistemas de suspensão e direção. Apesar disso, o processo é relativamente lento, o que limita a produtividade em comparação aos outros métodos citados anteriormente.

Os materiais mais comuns utilizados na MTP são compostos de poliéster ou epóxi, que oferecem alta resistência mecânica, resistência a corrosão e baixa contração térmica. Frequentemente são reforçados com fibra de vidro para aumentar suas propriedades mecânicas.

Um processo utilizado para menos variedade de peças, porém extremamente importante é o de laminação. Empregado na produção de chapas de plástico reforçados com fibras. Neste processo, camadas de resina e fibra são colocadas em moldes e prensadas até se fundirem, gerando por exemplo placas que serão utilizadas como por exemplo em carrocerias e capôs.

E um dos últimos processos considerados mais importantes na fabricação de peças poliméricas na indústria automobilística é a termoformagem. As películas, folhas ou placas cortadas, geradas através de outro método de formação, são utilizadas como pré-formas para sua moldagem.

O processo consiste em aquecer uma folha de material termoplástico como PVC, ABS ou PP, até uma temperatura adequada para que ela fique maleável e possa ser moldada. Em seguida a folha é apoiada sobre um molde e pode ser aplicada uma pressão ou pode ser criado um vácuo para que o material formado. Com este processo é possível fabricar peças com geometrias complexas e de grandes tamanhos. Strumberger (2005).

2.4 Aplicação dos polímeros no interior e exterior dos veículos

Os polímeros são materiais compostos de moléculas grandes, que contam com propriedades únicas, devido suas características sua utilização é muito atraente neste mercado tão competitivo como é o da indústria automobilística Painter (1997).

Com o passar do tempo estes materiais são utilizados cada vez mais para produzir componentes internos e externos do veículo, desde os painéis das portas, pára-choques, console central, acabamentos, pneus e baterias. Abaixo citaremos alguns destes polímeros e algumas de suas aplicações de acordo com a Painter (1997).

- Policarbonato (PC): Devido sua resistência a alta temperatura, boa tenacidade e boas propriedades de isolamento elétrico, encontra-se na fabricação de luzes e lentes dos faróis dianteiros e traseiros.

- Acrilonitrila Butadieno Estireno (ABS): Resistente e rígido, com alto polimento de superfície e boa resistência química, encontra-se principalmente na fabricação de caixas, coberturas e forros

- Poliamida (PA): Apresenta uma boa dureza e alta resistência a temperatura e elétrica, por isso tem uma grande aplicação em capô dos motores e nos dutos de captação de ar juntamente com um reforço de fibra de vidro.

- Poliéster (PES): Muito utilizado na fabricação de para-choques, maçanetas, grelhas de radiador e caixas de espelhos retrovisores devido sua alta resistência a temperatura, excelentes propriedades de deslizamento e alta resistência a absorção de umidade.

- Elastômero de uretano (TPE-U): Sua aplicação mais comum é nas partes do corpo e volante já que apresenta uma boa resistência a produtos químicos, assim como óleos e graxas, boa absorção de vibrações e deformação.

- Policloreto de vinila (PVC): Utilizado muito no isolamento de toda fiação elétrica do veículo também é aplicado como proteção para o piso e revestimento interno. Entre suas principais características está a alta diversidade de procedimentos de fabricação.

- Polietileno de alta densidade (HDPE): Devido sua alta resistência ao calor, baixa permeabilidade e baixo custo, encontra-se em peças como reservatório de água do para-brisa, sistema de distribuição de combustível e até mesmo no tanque de combustível.

- Polipropileno (PP): Conta com baixos custos e uma boa resistência à intempérie e a riscos, além de ter flexibilidade e boa durabilidade. Por isso se encontra em diversas partes do veículo como na cobertura dos amortecedores, empunhadura do freio de mão, grades de circulação de ar, porta luvas, em revestimentos dos bancos do porta-malas, de marco de porta e teto, etc.

- Politetrafluoretileno (Teflon): Descoberto a pouco tempo, apresenta uma alta resistência térmica, resistência a óleos e agentes químicos, por isso o encontramos nas bombas elétricas de combustível, nos elementos deslizantes do amortecedor e do freio e como indicador de desgaste de freio.

- Polímeros de líquido cristalinos (LCP): Com uma ótima resistência ao calor e auto-retardante de chama e baixa absorção de água este componente pode se encontrar nos conectores elétricos, e no interior dos motores elétricos

- Poliuretano (PU): Conta com uma excepcional resistência a abrasão, isolante elétrico e acústico. Aparece nos para-choques, nos estofos de bancos e nos suportes do motor.

- Politereftalato de etileno (PET): De fácil processabilidade e alta resistência química, térmica e mecânica, podem aparecer no limpador de para-brisa, nas carcaças de bombas e até nos carburadores.

A escolha do polímero adequado para cada aplicação depende de suas propriedades específicas e facilidades de conformação. A diversidade dos polímeros existentes no mercado oferece aos fabricantes de veículos a possibilidade de escolher materiais que atendam às suas necessidades específicas de desempenho, eficiência e segurança, o que contribui para a constante evolução da indústria automobilística.

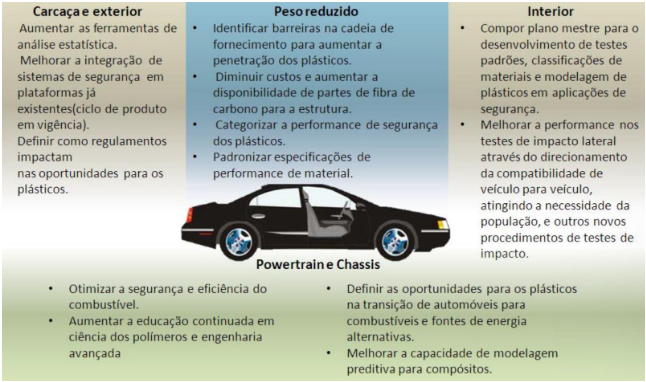

Figura 1 – Exemplo de aplicações plástica de melhora da segurança dos veículos atuais

Fonte: MONARO, R. (2013)

2.5 Estudos de Casos de Sucessos de Polímeros na Indústria Automobilística

Segundo o site Tetra Júnior (2020), dois fatores importantes para o uso dos polímeros na indústria automobilística, foi a sustentabilidade do material e a economia que ele outorga por ter seu material mais leve, reduzindo o consumo energético do automóvel comparado com os carros antigos onde eram feitos de metal, um material mais pesado. Além de ser um material que oferece uma melhor logística reversa, agredindo menos o meio ambiente, trazendo uma economia para o meio empresarial.

Ao utilizarem os polímeros na lataria fez com que os projetistas conseguissem trazer uma maior segurança para passageiros e motoristas, pois essa lataria absorve o impacto. Os polímeros apresentam mais liberdade no design na fase de projeto.

De acordo com o site da empresa Knauf Industries, o modelo Renault 5 de 1972 foi o primeiro carro produzido em massa com para-choques de plástico. Além da influência decisiva na aparência dos veículos, os para-choques de plásticos contribuíram para uma redução no peso do veículo e se tornaram uma parte fundamental da melhoria da segurança. Os para-choques utilizados nos automóveis são peças fabricadas pelo processo de moldagem por injeção. É um processo extremamente versátil, que resulta em peças de alto acabamento e complexidade com alta precisão. Originalmente eram feitos de barras metálicas, pois se acreditava que a rigidez era uma propriedade fundamental. Portela (2022)

O primeiro tanque de combustível em plástico aplicado em automóveis ocorreu em 1967 pela Porsche, no modelo Rally Monte Carlo. Mas somente em 1976 a Volkswagen foi a pioneira e introduziu um tanque plástico produzido através do processo de sopro em escala de produção, em uma série limitada do V-W-Passar. Na época a redução do peso foi na ordem de 30% a 40% em comparação ao tanque metálico Brasileiro e Silva (2015).

O processo utilizado para a fabricação destes tanques plásticos é conhecido como extrusão-sopro. A moldagem soprada por extrusão possibilita combinar materiais com diferentes propriedades para criar um produto adequado para uma aplicação específica.

Os tanques plásticos se mostram mais seguros que os metálicos pois não apresentam costura de solda, o que diminui o risco de falhas, e possuem uma boa característica de deformação, pois em muitos casos retornam a sua forma original após algum impacto. O custo de matéria prima aplicada no processo de produção dos tanques plásticos apresenta vantagem em relação ao custo de chapas de aço carbono nos tanques metálicos. O custo de implementação é um pouco mais custoso no plástico, porém ainda sim se torna mais viável a produção por apresentar um processo totalmente automatizado e com alto volume de produção. Brasileiro e Silva (2015).

2.6 Reciclagem e Sustentabilidade

Este segmento representa todo um nicho de mercado que pode agregar valor e, principalmente, aumentar os índices de reciclagem de modo sustentável desde que haja investimentos em tecnologias inovadoras e economicamente viáveis. A crescente utilização dos polímeros fez com que a precaução ecológica com sua degradação e descarte aumentassem, sendo assim o ponto tecnológico que fundamentalmente obteve maior avanço e ganhou papel de destaque foi a tecnologia de reciclagem dos polímeros. O maior obstáculo atual para se exercer a reciclagem de polímeros é a grande gama do produto no meio ambiente e a defasagem da coleta . Com o destaque na tecnologia de reciclagem e a minimização da degradação do meio ambiente por parte dos polímeros, a implementação e desenvolvimento dos polímeros biodegradáveis aumentaram, sendo estes materiais com maiores durabilidades em uso e degradabilidade em seu descarte.

Segundo Falcone (2007), os polímeros biodegradáveis são constituídos de compostos que devido a ação de microrganismos e macrorganismos, são degradados em compostos de baixa massa molar. Essas características fizeram avançar e tornar constante a busca de tecnologia pelos materiais biodegradáveis, tendo um avanço significativo a partir da década de 90. Ao fim de sua vida útil, os plásticos têm tecnicamente um vasto leque de opções para a sua reciclagem, porém na prática estas soluções em nível industrial são bem mais limitadas e complexas. Para se conseguir o melhor aproveitamento possível do lixo plástico deve-se equilibrar o uso de diferentes técnicas de reciclagem levando-se em conta a viabilidade econômica de cada uma delas, resultando na melhor opção para o meio ambiente tecnicamente viável.

Deve-se também fazer um balanço energético do despejo e da reciclagem dos plásticos para verificar se a reciclagem é a melhor solução para o ecossistema em cada caso. A forma mais simples de reciclagem é a reutilização dos componentes, às vezes necessitando de reparos para manter suas propriedades a fim de exercer as mesmas funções de forma satisfatória. Para a reciclagem dos materiais propriamente dita, é necessária a prévia separação dos diferentes plásticos que compõem as várias peças à base de polímeros de um carro. Como esses componentes são minoria, é preciso recorrer aos processos de separação por tratamento químico além da separação física que pode ser feita mecânica ou manualmente.

A escolha da forma de separação também depende dos processos e técnicas utilizados na montagem do automóvel, que condicionam assim o tempo de desmontagem, que será mais caro quanto mais longo tornando a reciclagem menos competitiva em termos econômicos. A separação manual é mais eficaz no que diz respeito à purificação do material. A separação mecânica é eficaz quando existem diferenças significativas entre valores de certas propriedades que permitam uma separação rápida e apurada. Nos plásticos a única tecnologia existente é a separação através da densidade.

Após serem triturados, os dejetos plásticos são imersos em um fluido onde os menos densos boiam e os mais densos afundam. Nesses casos são empregados com sucesso os mesmos métodos utilizados para separação de metais, como a flotação por exemplo. A reciclagem mecânica se aplica tanto para plásticos misturados como para um único tipo. A reciclagem química reprocessa os plásticos as suas formas mais básicas, monômeros, permitindo o retorno desses às refinarias e centrais petroquímicas para a produção de novos produtos.

As principais vantagens desse processo são a reciclagem de misturas de plásticos e compósitos que podem assim retornar ao ciclo produtivo como matéria prima secundária com qualidade suficiente para fornecer produtos de alto padrão. Apesar de parecer simples, esse tratamento é extremamente complexo e demanda muita energia e reagentes químicos, comprometendo a eficiência da reciclagem em relação às vantagens que pode trazer à preservação ambiental. A reciclagem energética geralmente é a última das opções, mas em muitos casos a única recomendada. Os plásticos são usados como combustível para a obtenção de energia elétrica, recuperando assim parte da energia contida nesses materiais. Malagueta e Medina (2003).

2.7 A Evolução da Reciclagem de Plásticos

Alguns exemplos, como os que apresentaremos a seguir, de reciclagem de autopeças mostram a evolução da reciclagem dos plásticos automotivos. O para-choque em geral tem uma vantagem, é composto por quatro materiais, o que facilita a desmontagem e fornece uma quantidade significativa para a reciclagem. Segundo estudo feito pela Mitsubishi, o custo da reciclagem por quilo de um para-choque com pintura varia de 160% a 370% do custo de um para-choque sem pintura, dependendo do tratamento feito para a retirada da pintura. O painel de bordo é um desafio para a indústria da reciclagem. Malagueta e Medina (2003).

Este componente é formado por uma enorme variedade de peças de diferentes materiais e tamanhos. Sua complexidade dificulta a reciclagem desde a sua desmontagem, feita manualmente e disponibilizando uma quantidade pequena de cada tipo de plástico em um espaço de tempo insatisfatório. Feito de PA6, este airbag já teve um processo de reciclagem desenvolvido especificamente para ele. Através de uma reciclagem química que retorna ao monômero de partida da PA6 é possível produzir PA6 reciclada em escala industrial com uma considerável economia de energia em relação a PA6 virgem.

Como seu destino é um produto direcionado a proteção da vida dos passageiros, a PA6 reciclada foi submetida aos mesmos testes que a PA6 virgem e teve seus resultados dentro da mesma faixa, garantindo uma qualidade igual à do produto virgem. Contudo mesmo se a evolução das técnicas de reciclagem e dos próprios materiais vem tornando os plásticos automotivos cada vez mais recicláveis em termos tecnológicos poucos plásticos são efetivamente reciclados e reutilizados em autopeças. Isso ocorre, na maioria dos casos, devido a falta de viabilidade econômica para reciclagem. Vejamos a seguir alguns exemplos de reintrodução de plásticos reciclados no automóvel.

No automóvel estão presentes nos tapetes de forração feitos do mesmo material das embalagens que assim como tapetes de nylon são reciclados e retornam ao carro exercendo a mesma função. Além disso, há uso de materiais reciclados em dutos e reservatórios de água, caixas de baterias e proteção interna de paralamas.

3. Metodologia

O presente trabalho apresenta informações obtidas através de uma pesquisa bibliográfica e tem como objetivo proporcionar conhecimento sobre os polímeros utilizados na indústria automobilística, sua tendência, assim como expor as vantagens e desvantagens existentes nesta aplicação que tem como objetivo reduzir custo, peso, e atribuir propriedades aos veículos.

O estudo é considerado bibliográfico ao ter como finalidade informar ao pesquisador e entregar informações necessárias e confiáveis sobre determinado assunto, segundo o professor de metodologia científica da Universidade de São Paulo, Gilson Volpato (2010). Em seu livro “Como escrever artigos científicos: sem rodeios nem enrolações”, ele enfatiza a importância da revisão bibliográfica como base para o desenvolvimento de um artigo científico de qualidade.

A metodologia utilizada para análise dos pontos abordados tem caráter qualitativo, com isso é possível analisar teoricamente as propriedades de todos os polímeros, seus processos de conformação e suas aplicações, para que por fim tirem-se conclusões sobre suas vantagens e desvantagens.

4. Resultados e Discussões

Esta seção visa analisar e apresentar as vantagens e desvantagens da aplicação de polímeros na indústria automobilística. Os polímeros têm sido cada vez mais utilizados nesse setor devido às suas propriedades únicas, como leveza, resistência, flexibilidade e baixo custo de produção. No entanto, é importante avaliar de forma crítica e abrangente os impactos desses materiais na indústria automobilística, considerando fatores como desempenho mecânico, sustentabilidade ambiental, viabilidade econômica e segurança. Através da análise dos resultados obtidos e da discussão dos aspectos relevantes, este estudo visa fornecer uma visão abrangente sobre os benefícios e limitações do uso de polímeros na fabricação de veículos, contribuindo para a tomada de decisões informadas e o desenvolvimento de soluções mais eficientes e sustentáveis na indústria automobilística.

4.1 Desafios e Limitações do uso de Polímeros na Indústria Automobilística

De acordo com a fabricante de polímeros “Compostos”, o papel dos plásticos no design e na fabricação de automóveis nunca foi tão importante. Atualmente, podemos contar cerca de 30.000 peças em veículos, das quais 1/3 são de plástico. No total, cerca de 39 tipos diferentes de plásticos e polímeros básicos são usados para montar carros.

O mercado global de plásticos deve atingir um faturamento de US $345 bilhões até 2024. Mais de 70% dos plásticos usados em automóveis vêm de quatro polímeros: Polipropileno, Poliuretano, Poliamida e PVC. O crescimento da produção de veículos elétricos pode favorecer ainda mais a indústria do plástico.

Os veículos elétricos ainda representam uma parcela relativamente pequena do mercado. Apesar da tendência de crescimento na produção de veículos elétricos, os automóveis movidos a motores de combustão interna (ICE) continuarão tendo uma participação significativa. A tendência é que a inovação de polímeros impulsionada pelo aumento da eficiência de combustível continue a impactar positivamente os números da indústria de plástico em todo o mundo.

Mesmo com inúmeras vantagens e representatividade comercial, a implantação de polímeros na indústria trouxe como desafios o desenvolvimento de plásticos à engenharia para atender as necessidades de reciclagem, performances e decomposição.

Existe uma tendência irreversível dos plásticos se tornarem cada vez mais complexos, podendo ser chamados de compósitos plásticos, e assim vão ter que passar pelos mesmos processos de tratamento, separação e caracterização que os minerais utilizados na fabricação de materiais metálicos. Assim consideramos que o CETEM (Centro de Tecnologia Mineral) desenvolvendo novas tecnologias para tratamento de minérios e processos metalúrgicos poderá em muito contribuir para a recuperação de plásticos de engenharia amplamente utilizados em automóveis e demais produtos industriais de grande consumo como computadores, televisão e eletrodomésticos em geral, que serão vistos neste século como uma mina de matérias primas secundárias. A gasolina, em comparação com o diesel, emite mais gases responsáveis pelo efeito estufa do que o diesel, tanto na comparação direta de emissão de gases poluentes como na emissão indireta.

Outro desafio está no processo de fabricação e montagem do veículo, onde os plásticos sofrem contaminação através de tintas, resinas, colas que dificultam e por vezes mesmo impossibilitam a desmontagem para 9 reciclagem. Para contornar essas limitações, é cada vez mais comum na indústria automobilística, a seleção e marcação dos plásticos para uma identificação imediata, assim como um projeto que não só especifica processos de montagem como de desmontagem também, conhecido como DFR.

Mesmo com as melhorias tecnológicas, a grande diversidade dos plásticos ainda traz problemas à reciclagem, porque ela tem que produzir matéria prima secundária com velocidade, qualidade e em quantidade suficiente para poder competir no mercado com as matérias primas primárias disponíveis em larga escala e a baixo preço.

Grande parte da dificuldade em reciclar plástico ocorre através da fração significativa dos mesmos, cuja reciclabilidade é de antemão comprometida. Considerando apenas a fração de plástico ecologicamente e economicamente reciclável, qualquer índice de reciclagem previamente estabelecido torna-se significativamente maior que qualquer valor nominal inicialmente estipulado. Resumidamente, as principais dificuldades inerentes do mercado do plástico reciclado são a ausência de comprometimento entre a demanda e o fornecimento das matérias-primas, o baixo custo das resinas virgens e a alta contaminação dos resíduos. Esses fatores, na maioria, são responsáveis pela menor competitividade e qualidade final do plástico reciclado. Outro jargão que precisa ser vencido para que a divulgação do uso de material reciclado incentive as vendas e não tenha efeito contrário é sua visão pejorativa. Um exemplo típico da presença desse comportamento é a baixa divulgação do uso de reciclado em todo o revestimento de estofamento dos automóveis.

A reciclagem dos materiais automobilísticos se baseia principalmente no ferro e aço, por conta da manutenção das propriedades essenciais destes materiais, possibilitando a reutilização nas principais partes do automóvel. No caso do plástico, utilizado em peças intermediárias, a separação se torna inviável, dificultando a reciclagem deste material. O alumínio perde suas propriedades essenciais a cada reciclagem feita, o que dificulta a reutilização do metal no setor automobilístico. Pela complexidade do automóvel, a reciclagem ocorre de maneira complexa. Após a despoluição do automóvel descartado, ocorre a desmontagem e separação dos materiais, destinando os materiais para tratamento ou reaproveitamento.

4.2 Degradação dos polímeros

De acordo com Rabello (2000), a degradação de um sistema polimérico é descrita como qualquer alteração indesejável em suas propriedades. Isso pode incluir desde a perda de um aditivo plastificante devido à migração até mudanças nas características físicas ou químicas do material. A degradação ocorre frequentemente de forma simultânea, resultando da interação de vários mecanismos durante a fabricação, armazenamento e uso do produto. Esta degradação pode ser térmica (ocasionada pelo efeito da temperatura) ou mecânica (ocasionada por esforço mecânico.

Fatores como exposição a altas temperaturas, radiação UV, produtos químicos agressivos e desgaste mecânico podem levar a uma futura degradação dos polímeros aplicados nos automóveis. Isto pode ocasionar em várias consequências indesejáveis como perda de resistência mecânica, descoloração, rachaduras, envelhecimento precoce e perda de propriedades funcionais. Isso pode afetar a durabilidade e o desempenho dos componentes automotivos, levando a falhas prematuras e redução da vida útil dos veículos.

Para mitigar a degradação dos polímeros na indústria automobilística, são empregadas várias estratégias. Isso inclui a seleção de polímeros com propriedades adequadas para resistir a condições adversas, aditivação dos polímeros com estabilizantes e antioxidantes para melhorar sua resistência à degradação, uso de revestimentos protetores e tratamentos superficiais, além de testes rigorosos de durabilidade e envelhecimento acelerado.

Além disso, a indústria automobilística está cada vez mais explorando o desenvolvimento de polímeros mais sustentáveis e resistentes à degradação ambiental, como polímeros biodegradáveis e biocompatíveis, visando reduzir o impacto ambiental e aumentar a vida útil dos componentes automotivos.

4.3 Custo de desenvolvimento de sistema de reciclagem

O alto custo operacional dos sistemas de coleta dos plásticos também confere, algumas vezes, maior viabilidade às recomendações de redução na fonte que a reciclagem em si desses resíduos. Entre os meios de alcançar a redução na fonte destaca-se o uso de embalagens mais duráveis e para maiores capacidades. No entanto, a redução na fonte pela substituição de materiais constitui uma alternativa secundária para os plásticos devido seu menor custo, praticidade, leveza e maior ganho em qualidade de vida em relação a potenciais materiais substituintes, Entre os fatores que cooperam para este quadro estão: o custo relativamente alto da resina virgem, a alta competitividade de seus processos de reciclagem mecânica e o alto valor agregado do reciclado cujo desempenho, dependendo da tecnologia aplicada, pode ser similar ao da resina virgem.

Segundo De Paoli (2005), do ponto de vista econômico, a reciclagem de polímeros provenientes de automóveis é uma atividade de baixo retorno financeiro, muito devido ao grande custo da reciclagem e da coleta em si. Porém, ao se comparar em outros aspectos, a utilização de peças plásticas em automóveis alavancou uma parte da economia e trouxe vários benefícios, tanto para clientes como indústrias.

4.4 Questões de Segurança

Os benefícios procedentes do emprego de materiais e compostos plásticos nos automóveis é igualmente reconhecido no que diz respeito à segurança provida aos passageiros por diversas e distintas considerações e aplicações.

Os polímeros desempenham um papel crucial na segurança dos veículos, fornecendo proteção em caso de colisões. A maioria dos polímeros termoplásticos e termorrígidos apresentam resistência adequada para absorver energia em caso de impactos, mantendo a integridade estrutural do veículo. Já os elastômeros são aplicados para aumentar a flexibilidade dos materiais e auxiliar nesta absorção. No que se refere especificamente a itens de segurança, os polímeros possibilitam a fabricação de pára-choques com propriedades de absorção de impacto, airbags, proteção contra impacto lateral (que não lascam ou fraturam) e cintos de segurança, diminuindo de forma marcante os casos fatais em acidentes.

4.5 Benefícios

Com sua ampla variedade de propriedades e características, os polímeros se tornaram uma escolha cada vez mais popular na fabricação de componentes e peças automotivas. Em termos de benefício, os polímeros apresentam uma vantagem significativa em relação aos materiais tradicionais, como o metal. Esses materiais sintéticos podem ser moldados em diferentes formas, tamanhos e estruturas, permitindo uma maior liberdade de design e possibilitando a criação de componentes mais leves, duráveis e eficientes. Além disso, os polímeros apresentam vantagens como resistência à corrosão, flexibilidade, isolamento acústico e térmico, bem como a capacidade de absorver impactos.

• Benefício rentável:

Os polímeros são mais leves do que muitos materiais tradicionais, como o metal, o que pode levar a uma redução significativa de peso nos veículos. Isso, por sua vez, pode melhorar a eficiência de combustível e reduzir as emissões de gases de escape.

Segundo Dos Anjos (2018), a substituição do uso de metal na fabricação do compartimento pelo polímero com fibra de vidro trouxe uma redução no peso da estrutura de 56% de sua massa. De acordo com a menção feita pela revista “American Chemistry Council” no artigo de Mariano de Souza (2019) Com isso muitos benefícios podem ser gerados, como a redução de 6 a 8% do uso de combustível a partir de uma redução de 10% do peso total do veículo.

Os polímeros são materiais de baixo custo em comparação com alguns metais e outras alternativas. Além disso, eles podem ser processados de forma mais eficiente, reduzindo os custos de fabricação. A utilização de polímeros na indústria automobilística pode resultar em um custo total de produção mais baixo, aumentando a lucratividade das empresas.

Os polímeros têm propriedades mecânicas e químicas que oferecem alta resistência ao desgaste, corrosão e impacto. Isso resulta em componentes automotivos mais duráveis e menos propensos a danos, o que reduz os custos de manutenção e reparo ao longo da vida útil do veículo.

• Benefício Ambiental:

Segundo a Abiplast (2016) os polímeros também proporcionam vantagens de segurança, flexibilidade, aumento da resistência à corrosão, possibilidade de designs mais modernos. Além disso, também traz benefícios ambientais como, menor consumo de combustíveis, devido à redução do peso em substituição dos componentes metálicos e, consequentemente, menor emissão de gases poluentes.

Utilizando estes polímeros é possível reduzir o consumo de recursos naturais não renováveis, como minerais e metais. O impacto ambiental associado à extração e processamento desses recursos é reduzido.

Também conforme apresentado pela Abiplast (2016), são trazidos benefícios ambientais do uso de polímeros relacionados à reciclagem das matérias primas utilizadas nos processos produtivos. Isso significa que no final da vida útil dos veículos, os componentes de polímero podem ser separados e reciclados para produzir novos materiais.

• Benefício mecânico:

Os polímeros são materiais muito versáteis que podem ser moldados em uma variedade de formas e tamanhos. Através de diferentes técnicas e processos de moldagem, é possível criar peças com formas complexas e tamanhos precisos, permitindo maior liberdade aos projetistas de veículos na criação de componentes mais eficientes e funcionais.

Com grande propriedade de absorção de impacto existe um aumento na proteção dos passageiros em caso de colisões ou acidentes. Os componentes de polímero podem ser projetados para absorver e dissipar a energia do impacto, proporcionando maior segurança aos ocupantes do veículo. Além disso, também conseguem absorver ruídos e vibrações, o que contribui para um interior de veículo mais silencioso e confortável.

5. Considerações Finais

Este trabalho apresentou mediante a pesquisa da literatura científica e técnica aspectos sobre o uso de polímeros na indústria automobilística, abordando os métodos e materiais utilizados, os benefícios e desafios dessa abordagem.

O aumento do uso de polímeros neste mercado é representado por uma tendência significativa nos últimos anos, que é impulsionada pelo acréscimo da economia, segurança e flexibilidade para o produto, o qual é composto por três tipos de polímeros sendo eles termoplásticos, termorrígidos e elastômeros, os quais possuem determinadas características das quais possibilitam a elaboração de novas formas, diminuição dos custos e do tempo de produção.

Em contrapartida podemos analisar que o crescimento da implementação desse material na indústria tem trazido desafios para os engenheiros, para atender as necessidades de reciclagem e decomposição desse material, e isso vem se tornando cada vez mais complexos e com isso trazendo um impacto ambiental.

Esta inovação vem sendo contínua e propicia um avanço nas indústrias automobilísticas e no mercado, além de influenciar novas pesquisas e desenvolvimentos que podem suprir as demandas necessárias.

6. Referências

ABIPLAST (Associação brasileira da indústria do plástico). Perfil 2016 – Edição Especial. Disponível em https://www.abiplast.org.br/wp-content/uploads/2019/03/Perfil_2016_Abiplast_web.pdf Acesso em: 19 jan 2023

AMERICAN CHEMICAL SOCIETY National Historic Chemical Landmarks. Bakelite. The World’s First Synthetic Plastic. Disponível em: <http://www.acs.org/content/acs/en/education/whatischemistry/landmarks/bakelite.html> Acesso em: 04 maio 2023

BRASILEIRO, Ramon Maia; SILVA, Luciano da. Análise evolutiva dos tanques de combustível de veículos automotivos: do metal ao plástico. In: WORKSHOP DE PESQUISA TECNOLOGIA E INOVAÇÃO – PTI, 5., SIMPÓSIO INTERNACIONAL DE INOVAÇÃO E TECNOLOGIA – SIINTEC, 1., 2015, Salvador. Anais… Salvador: SENAI/CIMATEC, 2015.

BRASKEM. Relatório anual de 2019. Disponível em https://www.braskem.com.br/relatorioanual2019. Acesso em 20 de abril 2023

BRUST G.J. From Paper to Polycarbonate: The Evolution of Recording Materials. Disponível em: https://pslc.ws/macrog/kidsmac/polycons/rec.htm#paper Acesso em: 23 abril 2023

COMPOSTOS. A relação entre a indústria plástica e o setor automotivo. Disponível em: https://www.compostos.com.br/blog/industria-plastica-e-o-setor-automotivo Acesso em: 07 fev. 2023

DE MEDINA H.V. Inovação em Materiais na Indústria Automobilística. Série Estudos e Documentos. Conselho Editorial. 2001.

DE PAOLI, M. A. Degradação e estabilização de polímeros. 2. versão on-line revisada, p. 228, 2008.

DOS ANJOS I.P. Análise da viabilidade mecânica da redução de peso do compartimento de carga de uma pick-up pela substituição de painéis metálicos por polímeros reforçados. Belo Horizonte. Universidade Federal de Minas Gerais Programa de Pós-Graduação em Engenharia Mecânica. 2018.

EHRENSTEIN G.W. Polymeric materials – Structure, Properties, Applications. Hanser Gardner Publications. 2001.

FALCONE, Daniele M. B., AGNELLI, José Augusto M., de Faria Leandro I. L. Panorama Setorial e Perspectivas na Área de Polímeros Biodegradáveis. Polímeros: Ciência e Tecnologia. 2007, Vol17, nº’1, pp5-9. Disponível em: https://www.redalyc.org/articulo.oa?id=47017105

HAGE JR. E. Aspectos Históricos sobre o Desenvolvimento da Ciência e da Tecnologia de Polímeros. São Carlos, São Paulo. Departamento de Engenharia de Materiais. UFSC, 1998.

HEMAIS C.A. Polímeros e a Indústria Automobilística. Rio de Janeiro: Grupo de Gestão Tecnológica, IMA, UFRJ e COPPEAD, 2003.

KAUFMANN C.B. Grand Duke, Wizard, and Bohemian, A Biographical Profile of Leo Hendrik Baekland (1863-1944). Meta4 Press LLC, 2012; tese M.A., Universidade de Delaware, 1968.

KNAUF INDUSTRIES AUTOMOTIVO. O plástico e o setor automotivo: uma história comum. Disponível em: https://knaufautomotive.com/pt-br/o-plastico-e-o-setor-automotivo/ Acesso em 15 abril 2023

LEE UHI. Sustentabilidade na Indústria Automobilística: Desafios e Alternativas. São José dos Campos, São Paulo. Engenharia de Materiais. Universidade Federal de São Paulo. 2022

MALAGUETA D.C, MEDINA H.V. O Desafio da reciclagem de plásticos automotivos. Jornada de Iniciação Científica. 11. Rio de Janeiro. CETEM/MCT, 2003

MANOEL, 2004. Avaliação do processamento e propriedades de compósitos de poliuretano termoplástico reforçados com fibras silexil, em comparação com outras fibras/cargas comercialmente utilizadas. Disponível em: https://repositorio.ufmg.br/bitstream/1843/BUOS8DPEFG/1/manoel_rob_rio_ferreira_fernandes.pdf Acesso em: 19 mar 2023

MARIANO DE SOUZA P.C.F. Degradação Estética do Polipropileno na Indústria Automobilística. Ouro Preto. Minas Gerais. Universidade do Estado de Minas Gerais. Na Área de “Análise e Seleção de Materiais”. 2019

MONARO, Renato Luis Garrido; LIMA, Mayara Cristina; TONETTI, Maíra Mara. Plásticos de Engenharia como Agentes Competitivos na Indústria Automobilística. Revista Intellectus, v. 01, n. 26, p. 31, Faculdade de Jaguariúna.

MORAES M.F. Otimização no uso de matéria-prima na injeção plástica: processo de reciclagem mecânica do polipropileno. Minas Gerais. Engenharia Mecânica. Centro Universitáro do Sul de Minas. 2022.

OLIVEIRA R.R. Adequação de máquinas injetoras horizontais às normas regulamentadoras NR17 e NR35: Estudo de caso

PAINTER, P.; COLEMAN, M. Fundamentals of polymer science: an introductory text. Lancaster: Technomic Pub. 1997.

Plástico Virtual. Polímeros compõem 60% das peças usadas nos carros. Disponível em: https://plasticovirtual.com.br/polimeros-compoem-60-das-pecas-usadas-nos-carros/ Acesso em: 14 maio 2023

PORTELA, Júlia de Queiroz. Efeito do design nos para-choques de polipropileno: estudo de caso em oficinas mecânicas localizadas em Recife – PE. 2022. 76 f. (Graduação) – Curso de Engenharia de Materiais, Centro de Tecnologia e Geociências, Universidade Federal de Pernambuco, Recife, 2022.

RABELLO, M. Aditivação de polímeros. Primeira edição. São Paulo, SP: Editora Artliber. LTDA, p. 242, 2000.

SPINACÉ, Márcia; DE PAOLI, Marco. “A TECNOLOGIA DA RECICLAGEM DE POLÍMEROS.” Disponível em: http://www.scielo.br/pdf/qn/v28n1/23041. Acesso em 09 de maio de 2023.

STRUMBERGER D. Sc. Polymeric Materials in Autombiles. Croatia, Zagreb. Faculty of Transport and Traffic Engineering, 2005.

TETRA JÚNIOR. Aplicação de Polímeros na Indústria automobilística. Disponível em: https://www.tetrajr.com/post/aplica%C3%A7%C3%A3o-de-pol%C3%ADmeros-na-ind%C3%BAstria-automobil%C3%ADstica Acesso em: 13 jan 2023

Volpato, G. (2010). Revisão bibliográfica sistemática e revisão narrativa. Jornal Brasileiro de Pneumologia, 36(6), 683-684. Disponível em: http://www.scielo.br/scielo.php?script=sci_arttext&pid=S1806- 37132010000600002&lng=en&nrm=iso.