REGISTRO DOI: 10.69849/revistaft/cs10202501221158

Kayron Lima da Silva Rabelo1; Jhonatan Peres de Sousa1; Wallesson Alexandre de Sousa Lima1; José Ribamar Ribeiro Silva Júnior1; Igor Felipe Cutrim Costa2; Robson Cortez Lucena2; Max Muller Carvalho Veslazques2

Resumo

O desenvolvimento urbano, a redução do quantitativo e dimensão dos aterros sanitários, o crescimento da população e o maior uso de materiais descartáveis acabam gerando um grande aumento de resíduos gerados para o meio ambiente. Nos últimos anos, tem-se analisado o reaproveitamento de vários tipos de resíduos, tendo como exemplo, aqueles que são gerados pela construção civil. Entretanto, a mesma situação acaba não ocorrendo para outros tipos de resíduos, como por exemplo, a borracha que provém dos pneus de automóveis. Assim, uma alternativa usada para o reaproveitamento de pneus inservíveis consiste no uso do pó de borracha como agregado de substituição parcial do agregado miúdo em concretos. O presente trabalho tem como objetivo geral analisar a viabilidade técnica da substituição parcial do agregado miúdo pelo agregado proveniente de resíduos de pneus na produção de concreto. A metodologia foi considerada exploratória pois possui correlação com o problema abordado, evidenciando-o proporcionando a construção de hipóteses sobre o mesmo; Descritiva, devido a possibilidade de se realizar pesquisa de campo e coleta de dados. Na presente pesquisa, são apresentados resultados por meio de experimentos de concretos de baixa resistência com taxas de adição de pó de borracha obtidas dos pneus inservíveis. Conclui-se, que os resultados obtidos demonstram que é possível se obter uma boa taxa de adição do pó sem que haja perdas significativas para a resistência à compressão do concreto.

Palavras chaves: Resíduo de pneu. Concreto. Construção Civil.

1. INTRODUÇÃO

Entende-se que urgentemente todos os setores da indústria precisam buscar alternativas que os atendam em suas necessidades diárias, como também, apontem para caminhos mais sustentáveis. Caminhos que favoreçam a diminuição dos grandes índices de geração de resíduos sólidos, assim como, o desenvolvimento de políticas destinadas à boa gestão de destinação e reutilização dos mesmos. Em meio a esse cenário, a construção civil se apresenta como gerador em potencial de resíduos sólidos e em raríssimas ocasiões é promovido ações voltadas para a gestão de tais resíduos, como o descarte correto (gera custo) ou a reutilização.

Um desses resíduos sólidos podem ser chamados de pneumáticos inservíveis que apresentam uma importância passiva ambiental , dessa forma impactando o urbanismo da cidade, a estabilidade da ecologia e a saúde da sociedade. Essa temática tem sido responsável por uma grande aflição para a sociedade, já que esses pneus quase sempre são dispostos de forma inadequada ou ainda sendo despejados em terrenos baldios. Assim, uma possível reciclagem dos pneus e a prevenção da geração desses resíduos são considerados possíveis soluções para amenizar os problemas encontrados no meio ambiente, pois além de haver economia de energia e matéria prima para produção de novos produtos, alivia consideravelmente os aterros sanitários. (BARBOSA,2008).

Nas últimas décadas a sustentabilidade na engenharia vem crescendo e sendo foco em pesquisas acadêmicas e em trabalhos industriais, dessa maneira as técnicas da construção civil vêm sendo desenvolvidas, além de vários trabalhos na literatura com o intuito de potencializar o uso resíduo de pneus junto com materiais cimentícios.

Portanto pode-se dizer que o uso de pneus inservíveis como agregado na construção é uma forma de diversificar e aumentar a oferta, além de representar uma ação de preservação ambiental, diminuindo a extração de recursos naturais (brita, areia, entre outros) e o acúmulo de resíduos nas zonas urbanas. Assim, o objetivo geral desta pesquisa é analisar a viabilidade técnica da substituição parcial do agregado miúdo pelo agregado proveniente de resíduo de pneus na produção de concreto.

2. METODOLOGIA

2.1 Tipo e Local de estudo

De acordo com a metodologia científica, o presente trabalho pode ser classificado segundo as definições de Prodanov e Freitas (2013) com as seguintes características acerca do objeto de estudo:

✓ Exploratória: pois a pesquisa possui correlação com o problema abordado, evidenciando-o proporcionando a construção de hipóteses sobre o mesmo;

✓ Descritiva: devido a possibilidade de se realizar pesquisa de campo e coleta de dados. E quanto à abordagem:

✓ Qualitativa: possui um determinado ambiente como fonte direta para coletar dados;

✓ Quantitativa: objetiva o uso de cálculos estatísticos para geração de resultados numéricos, a fim de traduzir a teoria da pesquisa em números e quantidades.

O estudo apresentado foi realizado no Centro Universitário Unidade de Ensino Superior Dom Bosco – UNDB (Figura 1) localizado na Avenida Colares Moreira, no bairro do Renascença, situado na cidade de São Luís – MA. A UNDB é um Centro Universitário, que em conjunto com o Colégio Dom Bosco, formam uma rede de ensino que trabalha desde o nível fundamental à graduação.

Figura 1 – Local de estudo – UNDB

Fonte: Google Earth (2025)

2.2 Materiais utilizados

• Cimento Portland Composto da Marca Nacional (CP II-F-32 RS)

• Cilindro molde de aço: Ø10cm x H=20cm

• Areia Lavada do Rio Salamanca do Município de Barbalha-Ce

• Brita 1 de Gnaisse extraída da Pedreira do Município do Crato-Ce

• Farinha de Pneus Fornecido pela Renovadora de pneu Vipal da cidade de Barbalha-Ce.

2.3 Caracterização prévia dos Materiais

Os resíduos de borrachas de pneu foram fornecidos pela empresa VIPAL,localizada na cidade de Barbalha-Ce. Este material foi selecionado e passou pelo processo de trituração até a obtenção da granulométrica desejada, como pode ser observado na Figura 2.

Figura 2 – Resíduo da borracha de pneu

Fonte: Autor (2025)

Na empresa os pneus coletados passam pelo processo de separação, trituração e peneiração, onde são separadas a borracha dos demais materiais componentes dos pneus. Esta peneiração acaba por classificar quanto à granulometria, em um processo de classificação prévia, antes de o material sair da fábrica para a comercialização.

Vale ressaltar que a borracha utilizada não passou por nenhum tipo de tratamento antes da incorporação no preparo do concreto. Esta opção foi tomada visando minimizar custos e simplificar os métodos para tornar economicamente viável a reciclagem.

Logo tendo em posse todos os materiais foi realizado Inicialmente a separação e a pesagem dos materiais, posteriormente o peneiramento para obtenção de uma granulometria mais apropriada, como pode ser mostrado na Figura 3.

Figura 3 – Separação dos materiais

Fonte: Autor (2025)

Em seguida foi realizada a limpeza dos moldes para evitar imperfeições e/ou contaminação dos corpos de prova e realizamos a lubrificação para facilitar a desmoldagem dos mesmos. A Figura 4 mostra essa etapa de caracterização das amostras.

Figura 4 – Limpeza e catalogação dos Moldes do corpo de prova

Fonte: Autor (2025)

Como terceira etapa do processo, foi realizada a pesagem dos materiais para obter sua massa aparente e catalogamos os moldes para separação de acordo com as misturas (traços) preestabelecidos, como pode ser visualizada na Figura 5.

Figura 5 – Pesagem dos materiais

Fonte: Autor (2024)

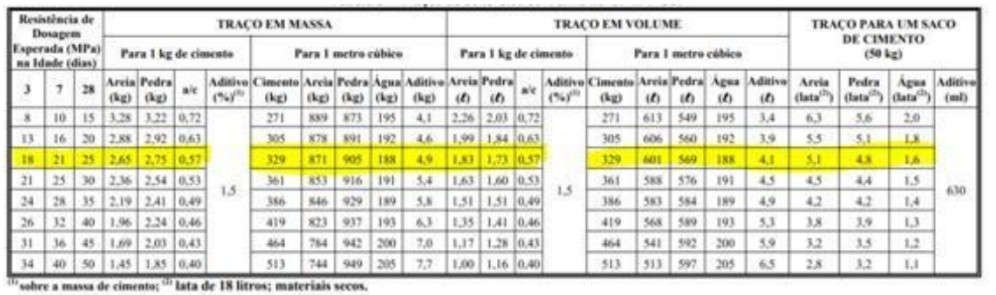

Vale ressaltar que foi utilizado como referência os traços e proporções publicadas no artigo “TRAÇOS DE CONCRETO PARA OBRAS DE PEQUENO PORTE”, publicado por: Marcos R. Barboza e Paulo Sérgio Bastos pela UNESP, Faculdade de Engenharia de Bauru, Departamento de Engenharia Civil, tabela 01:

Tabela 1 – Traços de concreto com cimento CP-32

Fonte: Barboza e Bastos (2017)

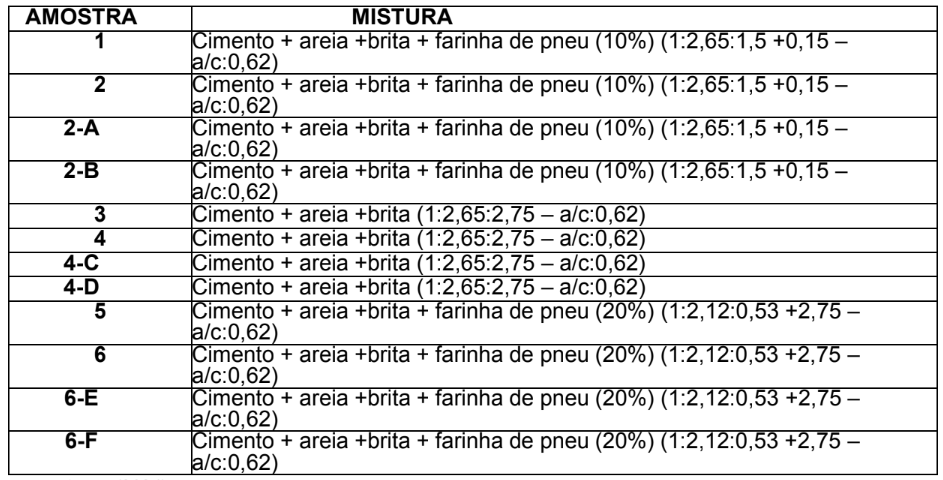

Outra informação relevante é que não foi utilizado a aditivo que este artigo utilizou e o fator água X cimento (a/c) foi alterado para 0,62, pois durante a realização da mistura, notou se que sem adição do aditivo, não se conseguiria realizar a mistura para obter uma pasta homogênea. Assim, o trabalho foi realizado com o traço para obtenção de 25 Mpa aos 28 dias, com proporções 1:2,65:2,75 (a/c=0,62) conforme tabela 2 abaixo:

Tabela 2 – Traços adotados para cada material

Fonte: Autor (2024)

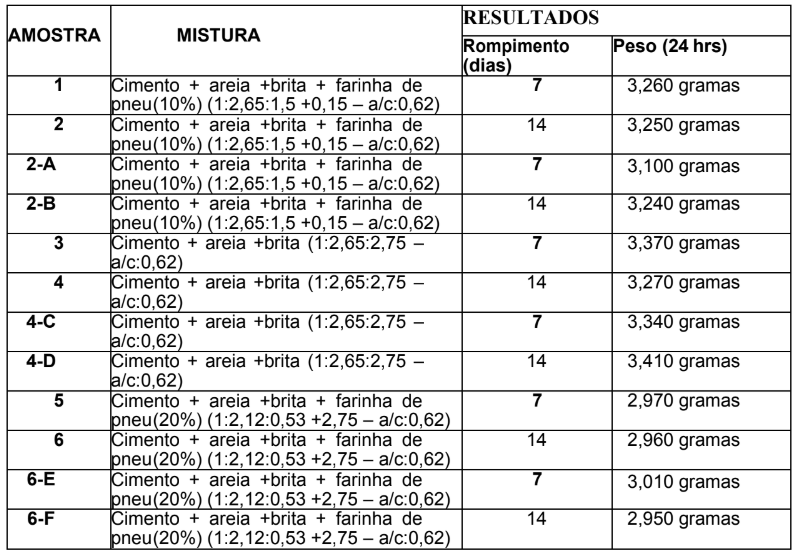

Pode-se observar que para os corpos de prova 1, 2, A e B, foram mantidas a quantidade do traço referência do artigo para o agregado miúdo e modificamos a quantidade do agregado graúdo para 1.500g, inserindo 150g de farinha de pneu; Para os corpos de prova 3, 4, C e D, foram mantidas a quantidade do traço referência do artigo, apenas sem a utilização do aditivo; Para os corpos de prova 5, 6, E e F, a quantidade do traço referência do artigo para o agregado miúdo foi modificado para 2.120g e foram mantidas a quantidade do agregado graúdo, inserindo 530g de farinha de pneu.

Como continuação das etapas, transcorrido 24hr após a moldagem, dos corpos de prova, foi iniciado o processo de desforma, pesagem e submersão em água. Vale lembrar que as dimensões do corpo de prova acompanham a norma ABNT NBR5738 (2003) que fala sobre corpos cilíndricos para ensaios de compressão. Em seu conteúdo ela delimita que os corpos cilíndricos devem ter altura igual ao dobro do diâmetro.

Igualmente, a ABNT NBR 5738 (2003) confirma que a dimensão básica do corpo-de-prova (diâmetro) deve ser no mínimo, quatro vezes maior que o maior diâmetro do agregado graúdo (no caso deste trabalho, a maior partícula). Como a maior partícula, em função do peneiramento pode chegar a no máximo 2 mm (2000 µm), o diâmetro dos corpos deve ter no mínimo 8 mm. Como a escolha nesse projeto para a dimensão do diâmetro foi 10 mm, confirmamos o atendimento da padronização indicada pela norma acima citada. A Figura 15,16 e 17 mostra as etapas que foram citadas acima.

Figura 6 – Processo de Desforma das amostras

Fonte: Autor (2025)

Figura 7 – Pesagem dos corpos de prova

Fonte: Autor (2025)

Figura 8 – Submersão do corpo de prova em água

Fonte: Autor (2024)

A Tabela 3 a seguir relata para cada amostra os seus dias que serão rompidos e seus devidos pesos.

Tabela 3 – Dias de rompimento e Peso

Fonte: Autor (2025)

Ainda continuamente até os 7 dias, foi verificado o tanque para garantir que os corpos de prova pudessem estar totalmente submergidos durante o período, conforme apresentado na Figura 9.

Figura 9 – Corpos de prova submersos

Fonte: Autor (2024)

Passado o período de 7 dias, iniciamos o processo de desforma, pesagem rompimento destes, com uma prensa hidráulica elétrica da marca Contest 100t,que eletronicamente ao final do rompimento fornece a quantidade de tf necessária para que o corpo de prova seja rompido, conforme a Figura 10.

Figura 10 – Prensa Hidráulica no corpo de prova

Fonte: Autor (2025)

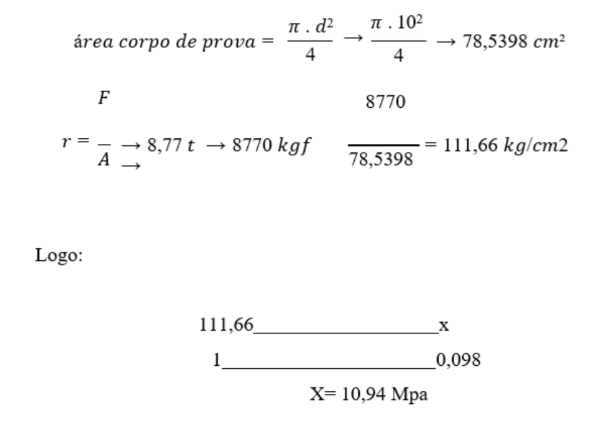

Sendo assim, basta fazer as devidas conversões de unidades para que se obtenha o valor em Mpa. Abaixo segue o exemplo geral do método de cálculo utilizado.

A Figura 11 mostra por fim como através desses cálculos a máquina de prensa chega no resultado obtido em um dos corpos de prova analisados.

Figura 11 – Análise pela prensa do corpo de prova

Fonte: Autor (2025)

3. RESULTADOS E DISCUSSÕES

3.1 Granulometria da areia e farinha de pneu

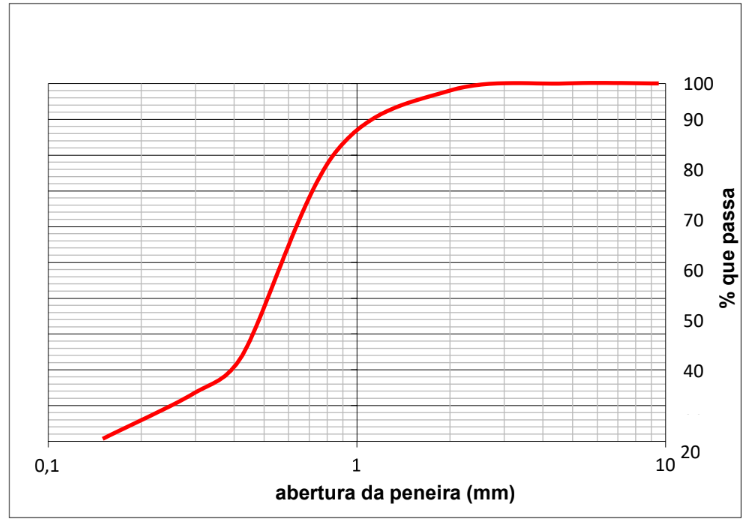

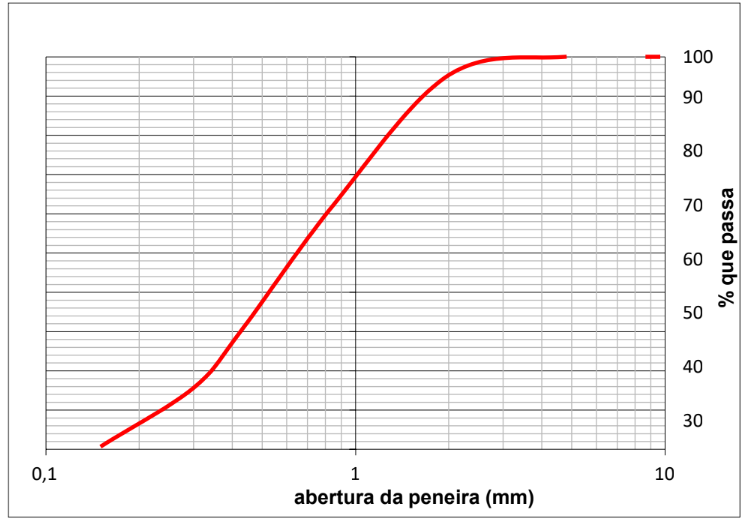

Para a substituição em porcentagem de areias por resíduos de borracha, deve-se ocorrer o ensaio granulométrico. A tabela 7, mostra a distribuição granulométrica de ambos materiais.

Tabela 3 – Distribuição granulométrica da areia e dos resíduos de borracha

Fonte: Autor (2024)

Com base nos dados apresentados e conforme a NBR 7211 (ABNT,2005), nota-se que o diâmetro máximo característico é de 2 mm tanto para a areia, quanto para os resíduos de borracha. Já em relação ao módulo de finura da areia de foi 2,65 para amostras de 1 a 4 e 2,12 para amostras 5 e 6. Já o módulo de finura da borracha é de 2,96. Também se notou que a quantidade de material retida no fundo, teor de finos, foi idêntica para ambos materiais.

Nos gráficos 1 e 2 a seguir tem-se a curva granulométrica da areia e dos resíduos de borracha, respectivamente, relacionando a % passante em cada peneira com a abertura a abertura da mesma.

Gráfico 1 – Curva granulométrica da areia

Fonte: Autor (2024).

Gráfico 2 – Curva granulométrica dos resíduos de borracha

Fonte: Autor (2024).

Analisando as cursas granulométricas observou-se que ambas possuem uma granulação uniforme, podendo dizer que a granulometria dos resíduos de borracha coincide com a granulometria da areia substituída, conforme também analisado por (MARQUES; AKASAKI; FIORITI, 2012).

3.2 Resistência à compressão

Para o ensaio de resistência à compressão, utilizou-se uma Máquina Universal 100Tf, da marca Pavitest, que consiste em dois pratos onde um é fixo e o outro se movimenta fazendo um esforço axial sobre o corpo de prova, esse esforço é interrompido quando o corpo de prova sofre uma ruptura. O ensaio atende às normas da NBR 5739 (ABNT, 2018).

No início, os 12 corpos de provas, com 14 dias de idade, foram cadastrados. Antes da colocação dos mesmos, fez-se necessária, por todas as vezes, a limpeza dos pratos de compressão. Os corpos de prova foram sempre posicionados no centro do prato inferior, recebendo uma força axial contínua, até que ocorresse uma queda desta força, indicando assim sua ruptura, finalizando o processo.

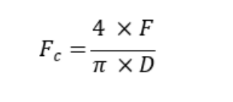

Para o cálculo da resistência à compressão, utilizou-se a Equação 1.

Onde:

fc = resistência à compressão, em MPa;F = força máxima alcançada, em N; e

D = diâmetro do corpo de prova, em mm.

Os corpos-de-prova aos 7, 14 dias foram submetidos a forças de compressão nas superfícies superior e inferior de cada corpo-de-prova até o instante da ruptura do material, de acordo com a Figura 12, obtendo desta forma a resistência à compressão dos materiais testados conforme diretrizes da ABNT NBR 5739/1994.

Figura 12 – Ensaio de resistência à compressão C25 padrão

Fonte: Autor (2025)

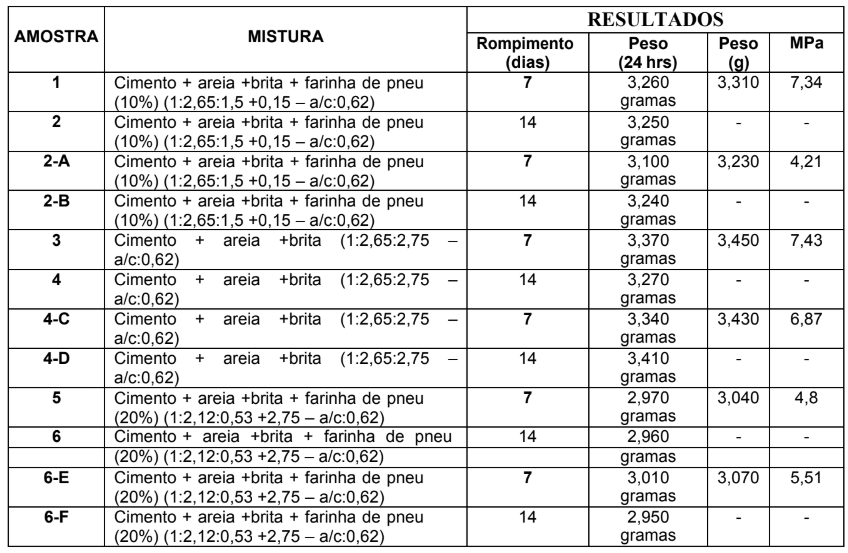

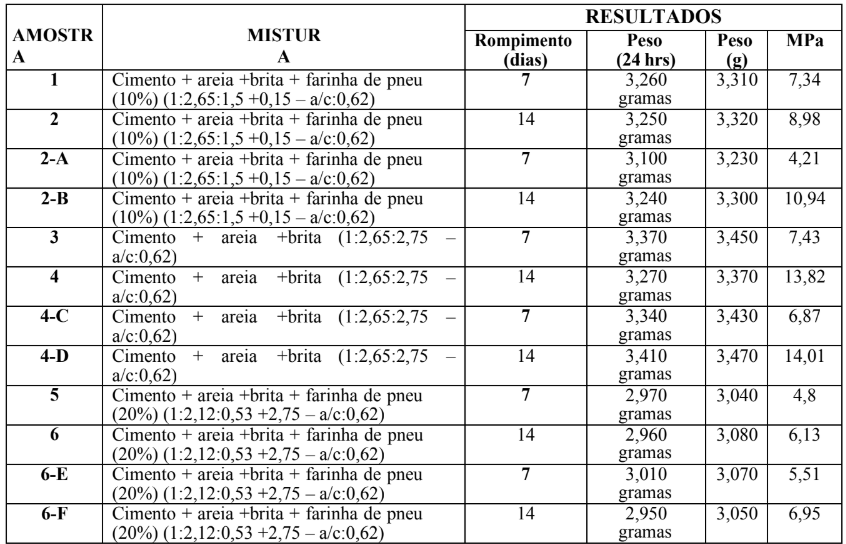

Os primeiros resultados foram obtidos para os corpos de provas rompidos em 7 dias e para posteriormente os corpos de prova rompidos em 14 dias. A Tabela 8 mostra a seguir o corpo de prova rompido a 7 dias.

Tabela 4 – Rompimento do corpo de prova aos 7 dias

Repetido o procedimento para o rompimento dos corpos de prova aos 14 dias, os resultados obtidos são demonstrados conforme a tabela 5.

Tabela 5 – Rompimento do corpo de prova aos 14 dias

Fonte: Autor (2025)

Conforme orientado pelo engenheiro: Marcus Vinicius Bandão Sampaio, foi desprezado os menores valores obtidos de rompimento em cada período, para que possamos fazer análise das informações obtidas, com isso em resumo tem-se através da tabela 6.

Tabela 6 – Resistências à compressão Obtidas nos ensaios

Fonte: Autor (2025)

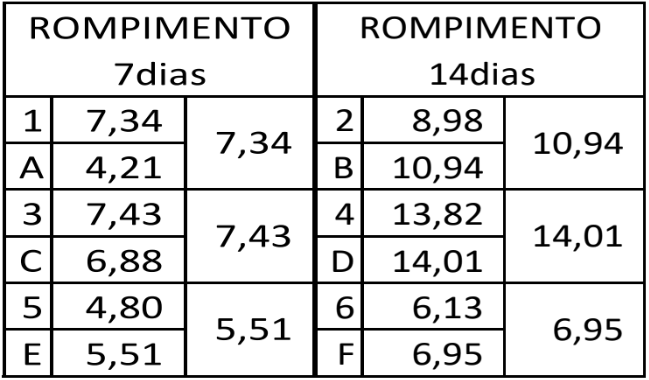

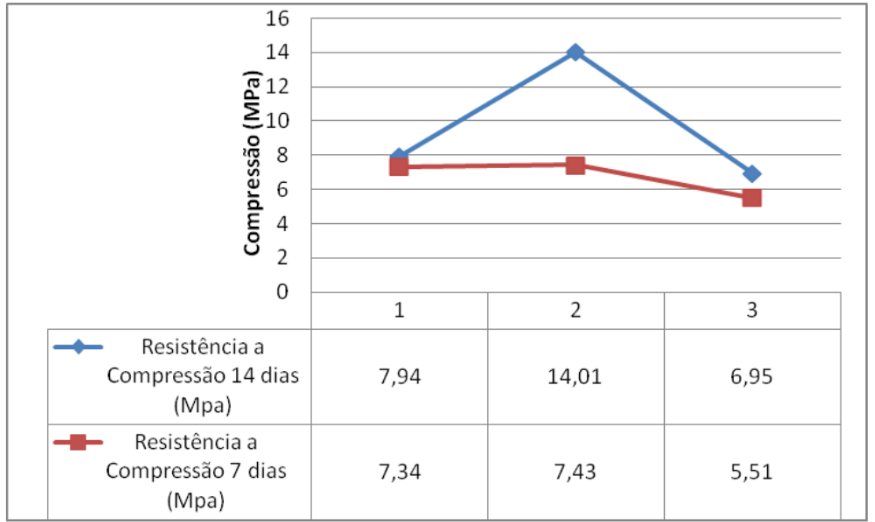

O gráfico 3 a seguir retrata a resistência identificada através de três amostras para cada data de rompimento, sendo a linha azul representando o rompimento de 14 dias e a linha vermelha representando o rompimento de 7 dias.

Gráfico 3 – Comparação das resistências à compressão em 7 e 14 dias.

Fonte: Autor (2025)

3.3 Comparativo do concreto com adição do pneu e o convencional

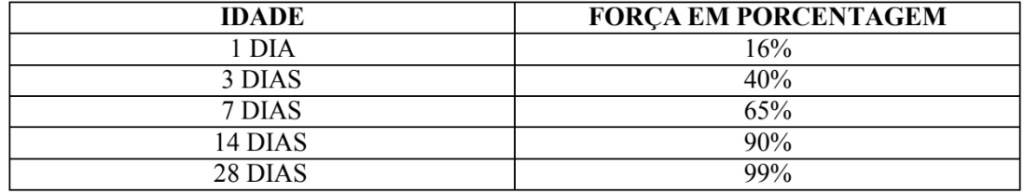

As amostras estudadas baseiam-se em misturas com inserção da farinha de pneu e uma convencional. Sabe-se que a resistência ao longo dos dias depende de uma série de fatores para obter precisamente esta, porém em linhas gerais podemos esperar uma resistência ao longo dos dias de acordo com a tabela 7.

Tabela 7 – Idade x Força por cento

Fonte: Autor (2025)

Através do gráfico 4 pode-se melhor representar que à medida que os dias de cura do concreto vão se passando, sua resistência aumenta de forma significativa.

Gráfico 4 – Idade x porcentagem em força

Fonte: Autor (2025)

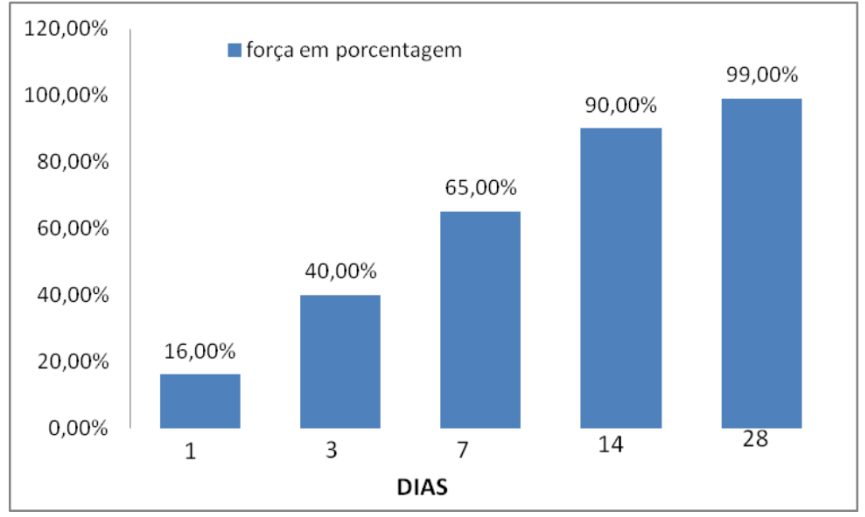

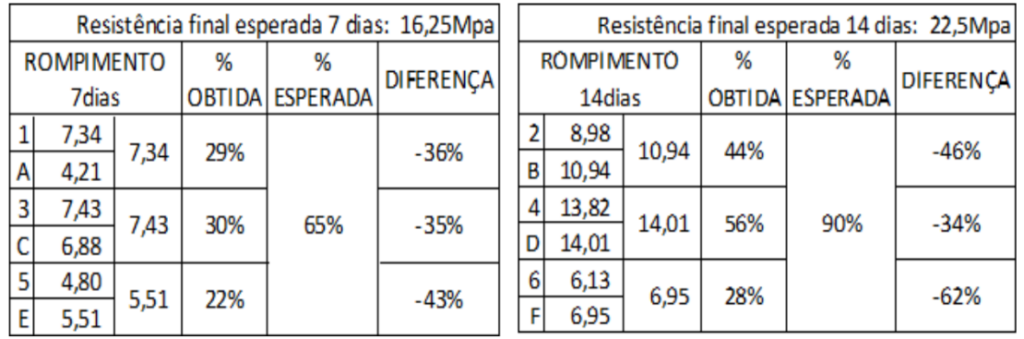

Assim, ao analisar os resultados obtidos neste estudo, comparando com a resistência esperada, têm-se:

Tabela 11- Resistências esperada para 7 dias e 14 dias

Fonte: Autor (2025)

Nota-se que mesmo o traço convencional que é representado pelo corpo de prova 3 aos 7 dias e o D aos 14 dias, o valor da resistência esperada não foi atingida, podemos analisar de vários ângulos, desde a qualidade do aglomerante, passando pela qualidade dos agregados e até mesmo a baixa trabalhabilidade do concreto, fatores que pode ter influenciado nos resultados.

No que se refere a trabalhabilidade, segundo o engenheiro Marcus Vinicius, a dosagem ocasionou vazios no corpo de prova, em regra geral estes vazios diminuem em até 30% a resistência final esperada do rompimento, o ideal seria que tivesse utilizado o auxílio de mesa vibratória. Outro fator que não pode deixar de ser lembrado é que no traço referência do artigo, foi utilizado aditivo que melhora o fator água x cimento, e a trabalhabilidade da pasta. Esquecendo essa questão e analisando os dados obtidos de fato, pode-se perceber que o corpo de prova B, atingiu uma resistência de 10,94 Mpa, este traço conforme já citado, foi inserida a farinha de pneu, mantida a proporção de agregado miúdo e diminuída a quantidade de agregado graúdo e quando comparado ao traço convencional D que atingiu 14,01 Mpa aos mesmos 14 dias de rompimento,assim pode-se fazer uma determinação prévia de que o traço com farinha de pneu pode atingir até 78% da resistência do concreto convencional e que pela projeção deverá chegar aos 12,15 Mpa aos 28 dias.

4. CONCLUSÃO

Este estudo de caso apresentado trata da inserção de materiais reciclados na construção civil convencional e o concreto é um dos materiais mais utilizados na construção civil. Bem é verdade que principalmente o cimento, que é a base principal para o concreto, ao longo dos tempos sofre uma melhora continuada através de estudos científicos e práticos, também é verdade que o cimento quando misturado a diversos tipos de agregados, desde que na proporção correta de acordo com as particularidades de cada material, atendem os requisitos das normas e proporcionam uma infinidade de possibilidades para o usuário.

Pode-se salientar que o concreto convencional se utiliza de materiais totalmente naturais e mesmo quando adicionados aditivos sintéticos, o intuito deste é de melhorar apenas alguma característica específica, tipo: fluidez, trabalhabilidade, tempo de pega entre outras. Sendo assim, estudos como o aqui proposto, possibilitam o uso de materiais reciclados que indiretamente ou diretamente, irão contribuir para que cada vez mais as construções sejam sustentáveis e que as riquezas naturais tenham de certa forma seu uso com maior responsabilidade.

Com os resultados obtidos, chega-se à conclusão de que ao adicionar a “farinha de pneu” pode-se sim, ter um concreto que pode ser aplicado em uma infinidade de projetos, podendo ser citados como exemplo: passeios, meios-fios, concretos magros e etc. Logicamente que várias interações ainda devem ser estudadas para que se possa encontrar a melhor proporção para cada índice de resistência esperada, contudo, pelo aqui exposto é possível sim, utilizar a rejeito de pneus como matéria prima na fabricação do concreto.

REFERÊNCIAS

ANDRADE, H. S. Pneus inservíveis: alternativas possíveis de reutilização. 2007. 101 f. Trabalho de Conclusão de Curso (Graduação em Ciências Econômicas) – Universidade Federal de Santa Catarina, Florianópolis, 2007.

ARAÚJO COSTA, F.; SILVA, R. J. Pneus inservíveis : análise das leis ambientais vigentes e processos de destinação final adequados. XXV Encontro Nac. de Eng. de Produção. Anais…2005

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT), 2014. NBR 6118:Projeto de Estruturas de Concreto – Procedimento. Rio de Janeiro: ABNT.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – ABNT. Moldagem e cura de corpos-de-prova de concreto, cilíndricos ou prismáticos; procedimento – NBR 5738. Rio de Janeiro, 2008.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – ABNT. Concreto. Ensaio de compressão de corpos-de-prova cilíndricos, NBR 5739. Rio de Janeiro.1994.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – ABNT. Argamassa e Concreto – Determinação da resistência à tração por compressão diametral de corpos de prova cilíndricos; procedimento – NBR 7222. Rio de Janeiro, 1994.

NBR 8953: Concreto para fins estruturais – Classificação pela massa específica, por grupos de resistência e consistência. Rio de Janeiro, 2015.

BARBOSA, G. S. O DESAFIO DO DESENVOLVIMENTO SUSTENTÁVEL. Revista Visões, v. 1, n. 4a edição, 2008.

BARROS-PLATIAU, A. F.; VARELLA, M. D.; SCHLEICHER, R. T. Meio ambiente e relações internacionais: perspectivas teóricas, respostas institucionais e novas dimensões de debate. Revista Brasileira de Política Internacional, v. 47, n. 2, p. 100–130, 2004.

BASTOS, P.S;BARBOZA,M.R. Traços de concreto para obras de pequeno porte. UNESP, Faculdade de Engenharia de Bauru, Departamento de Engenharia Civil,2017.

BAUER, L. A. F. Materiais de construção 1. 5. ed. rev. e atual. Rio de Janeiro: LTC, 2012. 488p

CAMPOS, H. K. T. Renda e evolução da geração per capita de resíduos sólidos no Brasil. Engenharia Sanitária Ambiental, v. 17, n. 2, p. 171–180, 2012.

CARVALHO, R. C.; FIGUEIREDO FILHO, J. R. Calculo e detalhamento de estruturas usuais de concreto armado: Segundo a NBR:6118:2014. 4. ed. São Carlos: EdUFSCar, 2016. 415 p

ELDIN N.N. E. SENOUCI A .B.. “Rubber – Tire Particles as concrete Aggregate”. Journal of Materials in Civil Engineering, 1993, 5(4), 478-496.

FAZZAN, J. V. Comportamento Estrutural de Lajes Pré-Moldadas Treliçadas com Adição de Resíduos de Borracha de Pneu. [s.l.] Universidade Estadual Paulista, 2011.

GRANZOTTO, Laura. Concreto com adições de borracha: Uma alternativa ecologicamente viável. Trabalho de conclusão de curso: Universidade Estadual de Maringá, 2010.

HELENE, P.; TERZIAN, P. Manual de dosagem e controle do concreto. Ed. Pini; Brasília, DF: SENAI, 2001.

ISAIA, G. C. Materiais de construção civil e princípios de ciência e engenharia de materiais. 1. ed. São Paulo: IBRACON, 2007. 2 v. 1712p.

JACOBI, P. R.; BESEN, G. R. Solid Waste Management in São Paulo: The Challenges of sustainabitily. Revista-on line Estudos Avançados, v. 25, n. 71, p. 135–158, 2011.

LEE B.I., BURNETT L., MILLER T., POSTAGE B. E CUNEO J.. “Tyre Rubber/Cement Matrix Composites”. Journal of Materials Science Letters, 1993, 12(13), 967-968.

LEONHARDT, F.; MÖNNIG, E. Construções de concreto: princípios básicos do dimensionamento de estruturas de concreto armado. 2. rev. e atual. Rio de Janeiro: Intercedência, 2008. 336p

PEDROSO, Fábio Luís. Concreto: as origens e a evolução do material construtivo mais usado pelo homem. Concreto e Construções, Mar. de 2009.

PEREIRA, C.; CIDIN, J.; SILOTO, R. Pegada Ecológica: Instrumento de Avaliação Dos Impactos Antrópicos No Meio Natural. Revista Estudos Geográficos, v. 2, n. 1, p. 43–52, 2004.

PINHEIRO, L.M, MUZARDO, C.D, SANTOS, S.P. Estruturas de concreto – Capítulo 2. Departamento de Engenharia de Estruturas da Universidade de São Paulo-EESC/USP, São Carlos, 2004.

PNEUSFACIL. Restauração de pneus – Processos.2017.

MARQUES, A. C. Estudo da influência da adição de borracha vulcanizada em concreto à temperatura ambiente e elevada temperatura. Dissertação de mestrado (Vinculada ao programa de pós-graduação em engenharia civil da UNESP). Ilha solteira/SP, 114p, 2005.

RIBEIRO, C. C.; PINTO, J. D. S.; STARLING, T. Materiais de construção civil. 2. ed. Belo Horizonte: Editora UFMG; Escola de engenharia da UFMG, 2002. 102p

ROSTAMI, H.; LEPORE, J.; SILVESTIM, T.; ZANDI, I., Use of Recycled Rubber Tires in Concrete. In: Proc. Int. Conf. Concrete 2000: Economic and Durable Construction through Excellence University of Dundee, UK, 1993.

SALGADO, J. C. P. Técnicas e práticas construtivas para edificações. 2. ed. rev. São Paulo: Érica, 2011. 320p.

SALINI, R. Utilização de Borracha Reciclada de Pneus em Misturas Asfálticas. [s.l: s.n.].

TOPÇU, I.B. The properties of rubberized concretes. Cement and Concrete Research, v.25, nº2, p. 304-310, 1995.

TUTIKIAN, B. F.; DAL MOLIN, D. C. Concreto autoadensável. 2. ed. São Paulo: Pini, 2008.

TURATSINZE, A.; BONNET, S.; GRANJU, J. L. Mechanical characterization of cementbased mortar incorporating rubber aggregates from recycled worn tyres.

1Docentes do Instituto Estadual de Ciência, Educação e Tecnologia do Maranhão (IEMA), Email: kayronlima17@gmail.com

2Egressos do curso de Engenharia Civil