REGISTRO DOI: 10.5281/zenodo.10529281

Gabriel Comerlato Costa1

Douglas Alexandre Simona2*

Resumo

A construção civil, como um setor essencial para o progresso da sociedade, enfrentou poucas inovações nos métodos construtivos nas últimas décadas, com a maioria das pesquisas concentrando-se na melhoria da previsibilidade através de cálculos, no desenvolvimento de materiais mais eficientes e na incorporação de cargas ao concreto. No entanto, a impressão 3D de argamassa emerge como uma abordagem revolucionária na construção civil, oferecendo a capacidade de construir habitações, pontes e estruturas especiais com formas distintas e liberdade arquitetônica. Este método apresenta desafios e parâmetros cruciais, como “imprimibilidade”, capacidade de bombeamento, “janela de impressão” e “buildability”, influenciando diretamente na qualidade e eficácia do processo de impressão 3D de concreto. Além disso, a escolha adequada de configurações para as paredes, que podem ser maciças ou reforçadas, desempenha um papel significativo na obtenção de resultados desejados. Esses avanços promissores sinalizam uma transformação no cenário da construção civil, destacando a importância da inovação na busca por métodos mais eficientes e sustentáveis.

Palavras-chave: impressão 3d de concreto. Concreto 3d. Manufatura aditiva. Impressão de concreto.

1. Introdução:

A automação nas indústrias tem experimentado um crescimento contínuo desde o século XX, impactando diversos setores. Entretanto, no âmbito da construção civil, a transição para a era digital ainda está em estágios iniciais (KHOSHNEVIS, 2004; REITER et al., 2018). Na última década, a construção civil demonstrou-se, comparativamente, antiquada em relação a outros setores industriais, manifestando índices de produtividade laboral reduzidos, elevadas taxas de acidentes, bem como deficiências notáveis na qualidade de trabalho e no controle de processos (HOU et al., 2021; KHOSHNEVIS, 2004; MECHTCHERINE et al., 2019).

A manufatura aditiva em concreto ou argamassa representa um inovador método construtivo, permitindo a formação de uma estrutura tridimensional mediante a sobreposição de camadas finas, dispensando a necessidade de moldes. Esta abordagem apresenta uma notável vantagem sobre as técnicas convencionais de construção (LE et al., 2012; MECHTCHERINE et al., 2019; MALAEB et al., 2015; SANJAYAN et al., 2018). O procedimento consiste na aplicação sequencial de camadas de concreto com elevado teor de cimento, extrudado de forma contínua e direcionado por um bico, acionado por um braço ou pórtico robótico que posiciona o material durante o processo construtivo (BUSWELL et al., 2018).

Entretanto, é válido ressaltar a existência de desafios a serem superados para que essa tecnologia se estabeleça como substituta eficaz dos métodos convencionais, tornando-se amplamente adotada. Dentre os desafios, incluem-se ajustes nos parâmetros de impressão, a identificação do método de impressão mais apropriado, otimização da ligação entre camadas e desenvolvimento de composições de argamassas economicamente viáveis (SANJAYAN et al., 2018; HOJATI et al., 2018).

Comparativamente às técnicas convencionais de construção baseadas em fôrmas ou elementos pré-fabricados, a construção por meio da impressão 3D demonstra uma tendência para a redução significativa do tempo de execução, contribuindo para a minimização dos resíduos materiais e, consequentemente, promovendo a sustentabilidade ambiental durante o processo construtivo. Além disso, essa abordagem oferece uma liberdade arquitetônica notável para a criação de formas complexas (KHOSHNEVIS, 2004; WARSZAWSKI, NAVON, 1998; SANJAYAN et al., 2018).

A capacidade de moldar estruturas sem a necessidade de fôrmas representa uma vantagem considerável em termos de eficiência temporal e controle de custos, visto que essa etapa corresponde a uma parcela significativa, entre 35% e 60%, dos custos totais de estruturas de concreto armado (LLORET et al., 2014). Contudo, é imperativo destacar que a compreensão das nuances do processo de impressão e sua relação com as propriedades do elemento produzido ainda está em fase de pesquisa, requerendo investigações mais aprofundadas para uma definição mais precisa (WOLFS, BOS, SALET, 2018; NERELLA, KRAUS, MECHTCHERINE, 2020).

Em síntese, a introdução da manufatura aditiva em concreto ou argamassa destaca-se como uma promissora evolução na indústria da construção, evidenciando vantagens substanciais quando comparada às técnicas convencionais. A capacidade de imprimir estruturas sem a necessidade de fôrmas não apenas reduz significativamente o tempo de construção, mas também minimiza desperdícios de materiais, conferindo um impulso notável à sustentabilidade ambiental durante a execução. Além disso, a liberdade arquitetônica proporcionada pela impressão 3D abre portas para a realização de formas complexas de maneira eficiente. Embora os benefícios sejam evidentes, é crucial salientar que desafios persistem, como ajustes nos parâmetros de impressão, a escolha do método mais adequado, otimização da ligação entre camadas e o desenvolvimento de composições de argamassas economicamente viáveis. Este artigo, configurado como uma revisão abrangente, apresenta uma análise crítica desses avanços e desafios, destacando as pesquisas em andamento e as inovações emergentes dentro dessa área em constante evolução.

2. A manufatura aditiva:

O êxito da rápida industrialização global encontra sua explicação nos processos de automação, os quais conduziram a uma forma mais eficiente e econômica de produção. A manufatura aditiva, ou tecnologia de impressão tridimensional, emergiu como um método de cura de resinas poliméricas por meio de luz ultravioleta localizada, aplicada camada sobre camada, contrastando com os métodos tradicionais de fabricação subtrativa e formativa (ASTM, 2020; PAUL et al., 2018). Desde o seu advento, essa abordagem tem despertado atenção devido à sua liberdade geométrica, facilidade de construção e à notável ausência de geração de resíduos.

A impressão dimensional em 3D (3DP) foi pioneiramente introduzida em 1987 como uma técnica para a rápida geração de protótipos (HULL, 1986). A ASTM (2012) categorizou as tecnologias de impressão 3D em sete grupos, desenvolvidos para funções diversas e atualmente disponíveis no mercado. Estes incluem: jato de aglutinante (binder jetting), deposição de energia direcionada (Directed Energy Deposition), extrusão de material (Material Extrusion), jato de material (Material Jetting), leito de pó (Powder Bed Fusion), laminação de folhas (Sheet Lamination) e fotopolimerização (Vat photopolymerization).

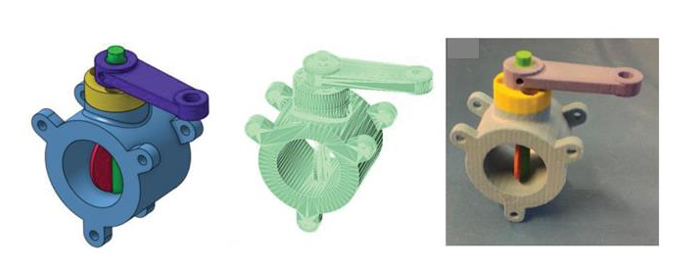

Na Figura 1 é possível identificar como é feito o processo de fabricação do elemento impresso em manufatura aditiva: modelagem computacional, fatiamento do modelo e elemento impresso.

Figura 1 – Etapas de um processo de manufatura aditiva exemplo. Da esquerda para a direita: Modelo em CAD, modelo fatiado e objeto impresso. Adaptado de Junk e Kuen (2016).

3. A manufatura aditiva na construção civil:

A primeira tentativa registrada de imprimir em 3D um material cimentício foi realizada por Joseph Penga em 1997 (YASSIN et al., 2020; PEGNA et al., 1997). Nos estágios iniciais da pesquisa em impressão 3D de concreto (3DCP), a atenção concentrou-se nas propriedades dos materiais. Estudos conduzidos por SIDDIKA et al. (2019), BUSWELL et al. (2018) e WANGLER et al. (2019) abordaram de maneira abrangente as propriedades dos materiais e sistematizaram diversos requisitos essenciais para a impressão de argamassa.

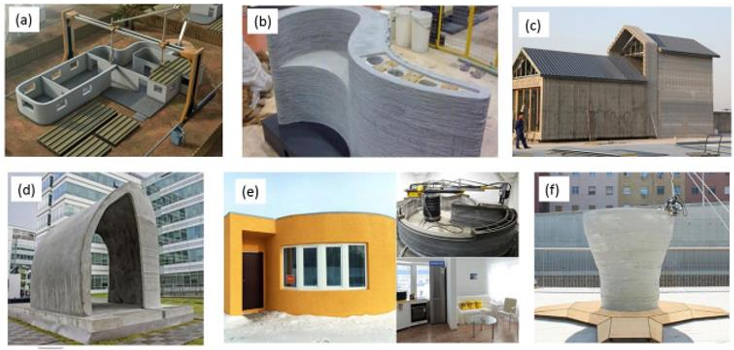

Uma área adicional de estudos concentrou-se na classificação dos processos de impressão por mecanismo, conforme discutido por YIN et al. (2018), TAY et al. (2017) e PAOLINI et al. (2019). Outras pesquisas direcionaram-se a tipos específicos de impressão 3D, destacando-se estudos centrados em técnicas baseadas em extrusão (DUBALLET et al., 2017; WANGLER et al., 2016), técnicas de ligação em leito de pó (LOWKE et al., 2018; ASPRONE et al., 2018) e métodos de reforço para impressão de argamassa (ASPRONE et al., 2018). A Figura 2 apresenta alguns exemplos ilustrativos desses avanços.

Figura 2 – Exemplos de impressão em concreto do tipo counter crafting (a), trabalho da universidade de Loughborough (b); impressão pelas empresas Winsun (c) e Xtree (d); impressão de residência em Apis-cor na França (e); e projeto denominado mini-builder na Espanha (f).

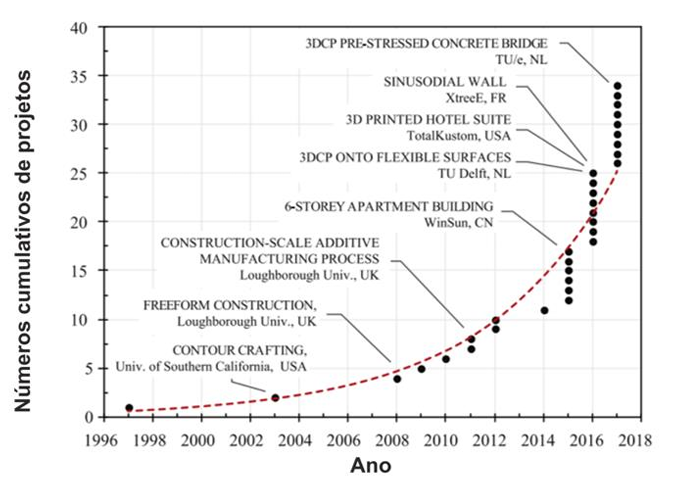

Nos últimos anos, têm surgido diversas técnicas e pesquisas com o propósito de desenvolver meios otimizados e processos de construção proprietários, conforme ilustrado na Figura 3.

Figura 3 – O aumento da manufatura aditiva para aplicações de construção desde o início do conceito em 1997. Adaptado de Buswell et al. (2018)

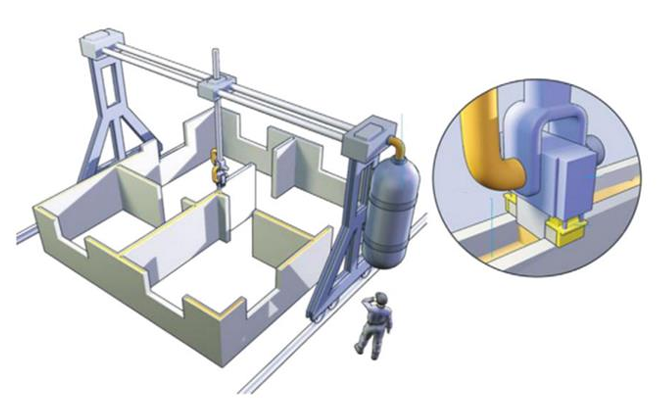

Alguns métodos análogos ao contour crafting, ilustrado na Figura 4, foram desenvolvidos, entre os quais se destaca o Concrete Printing. Neste método, utiliza-se um bocal de menor tamanho, o que proporciona maior precisão e um tempo de impressão prolongado (BUSWELL et al., 2012). Além disso, foram concebidos métodos totalmente distintos dos mencionados anteriormente, como a impressão conduzida por um braço robótico de 6 eixos. Este método explora a potencialidade geométrica da impressão 3D, como exemplificado na criação de pilares em formatos semelhantes a troncos de árvores, utilizando um método de continuidade tangencial (GOSSELIN et al., 2016).

Figura 4 – Funcionamento da Countor Crafting. Zhang, Khoshnevis (2013).

4. Sistema de impressão:

O método de impressão de argamassa direciona o bocal de deposição de material até o ponto escolhido por meio de um sistema de movimentação, que pode ser executado por braços robóticos (REITER et al., 2018; BOS et al., 2016), um conjunto suspenso por polias e cabos (BARNETT et al., 2015) ou um sistema de pórticos, com movimentação nos eixos “X” e “Y” e incremento em “Z”, semelhante à técnica de impressão de polímeros por deposição de filamento fundido (FDM) (LE et al., 2012).

Entre essas abordagens, o sistema de movimentação com braços robóticos oferece maior liberdade geométrica nas impressões 3D de concreto, embora apresente velocidades inferiores de deposição de material. As impressões com pórticos são as mais comuns (BOS et al., 2016), caracterizando-se por maior velocidade de impressão, simplicidade na expansão da área de impressão e capacidade de suportar carga útil mais substancial, devido à robustez de seu sistema (KHAN, SANCHEZ, ZHOU, 2020), como evidenciado na Figura 5.

Figura 5 – Sistema de impressão 3D em pórtico. Adaptado de Lee et al. (2012)

5. Concreto e argamassa:

A construção civil está intrinsecamente ligada ao concreto, sendo este o material mais amplamente utilizado em todo o mundo para a edificação de estruturas civis. O concreto desempenha papéis diversos, servindo não apenas como elemento estrutural, mas também como componente de design em acabamentos, revestimentos e na fabricação de diversos produtos montáveis. Apesar de o termo mais comumente encontrado na literatura ser “manufatura aditiva de concreto” ou, em inglês, “3D printed concrete (3DCP)”, a maior parte das tecnologias e pesquisas associadas refere-se à deposição de argamassa, implicando a ausência de agregado graúdo na mistura.

O concreto é formulado por meio de uma dosagem de componentes, conhecida como composição de mistura, que engloba elementos secos como o cimento e agregados (com variação de granulometria, sendo divididos em graúdo e miúdo). Além desses elementos, podem ser adicionados itens secos, como casca de arroz, areia industrial e polímeros, bem como itens líquidos, incluindo plastificantes, retardadores de pega e aceleradores de reação. O processo de hidratação é conduzido com o uso de água, desempenhando um papel crucial no controle da fluidez e moldabilidade do concreto, além de influenciar a pega e o endurecimento do material.

6. Propriedades da argamassa para manufatura aditiva:

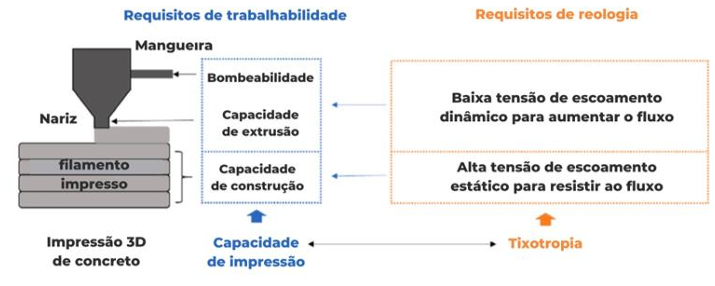

Na impressão de um elemento de concreto, é crucial que o material seja inicialmente bombeado por algum método mecânico com vazão constante, percorrendo toda a tubulação entre a bomba e o bico de deposição, sem causar bloqueios ou entupimentos na tubulação ou no bocal de impressão, e evitando variações no fluxo de extrusão. Após a saída do bocal e a deposição, é necessário que o material apresente resistência ao escoamento, a fim de manter a forma impressa e resistir ao peso das camadas subsequentes que serão depositadas. Desta forma, os parâmetros fundamentais de “printability” (capacidade de impressão), bombeamento, “janela de impressão” e “buildability” (capacidade de construção) são discutidos na Figura 6.

Figura 6 – Requisitos reológicos para impressão 3D de argamassa. Adaptado e traduzido de Zhang et al. (2021)

6.1 Printability

A “printability” poderia ser traduzida como “imprimibilidade”, ou seja, a capacidade de um material ser impresso por uma técnica específica de impressão. No contexto do 3DCP, essa propriedade está associada à capacidade do concreto de formar um elemento de suporte ou filamento contínuo e homogêneo, seguindo parâmetros pré-definidos, como a largura do filamento, altura de deposição, espessura e retidão do elemento impresso (LE et al, 2012), Figura 7.

Figura 7 – Exemplo de printability de argamassa. Adaptado de WOLFS et al. (2019)

6.2 Bombeamento:

A capacidade de bombeamento refere-se à facilidade com que a mistura fresca é transportada da bomba para o bico de extrusão (LE et al., 2012). Um dos principais desafios associados ao bombeamento é o bloqueio da mangueira de bombeamento devido à segregação da mistura (BUSWELL et al., 2018), o que pode resultar na pressurização do sistema, remoção da água de hidratação da mistura e interrupção momentânea ou permanente do processo de impressão.

6.3 Janela de Impressão:

A “janela de impressão” refere-se ao período durante o qual o composto produzido pode ser utilizado, mantendo suas características adequadas para o processo de impressão. No contexto do concreto convencional, essa expressão está associada à perda de abatimento do concreto, indicando uma aceleração na reação de hidratação da mistura e um aumento significativo na viscosidade, resultando em um comportamento predominantemente sólido. O termo “janela de impressão” está diretamente relacionado ao intervalo de tempo no qual um determinado volume de material deve ser extrudado para a consolidação da peça final (WANGLER et al., 2016), Figura 8.

Figura 8 – Janela de impressão em função do tempo. Adaptado de Buswell et al. (2018)

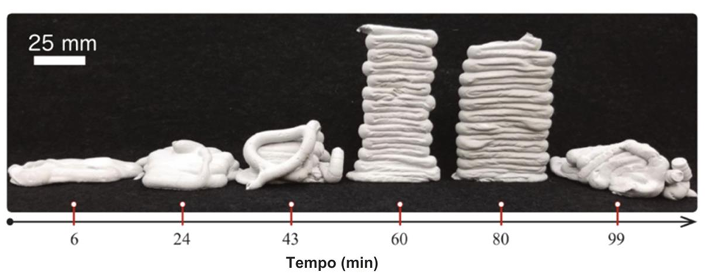

6.4 Buildability:

A “buildability”, ou capacidade construtiva, refere-se à resistência do concreto impresso à deformação sob ação de cargas (LE et al., 2012). Sem a utilização de fôrmas, o material de impressão fresco deve possuir capacidade de suporte de cargas suficiente para tornar-se rígido logo após a extrusão, ou seja, deve ser capaz de sustentar o seu próprio peso e o das camadas adjacentes, como exemplificado no experimento ilustrado na Figura 9 (MA; WANG; JU, 2017).

Figura 9 – Teste de buildability para estabilidade vertical da mistura da impressão. Adaptado de Le et al. (2012)

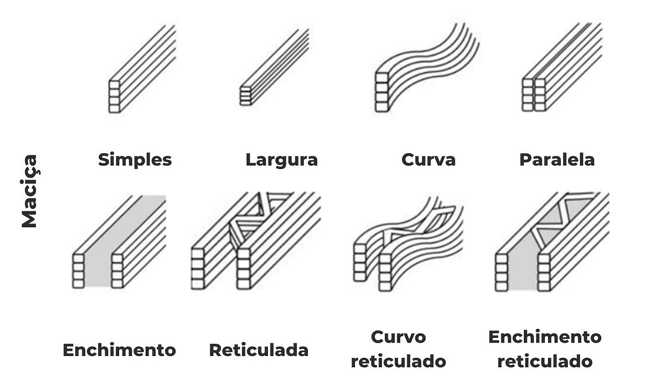

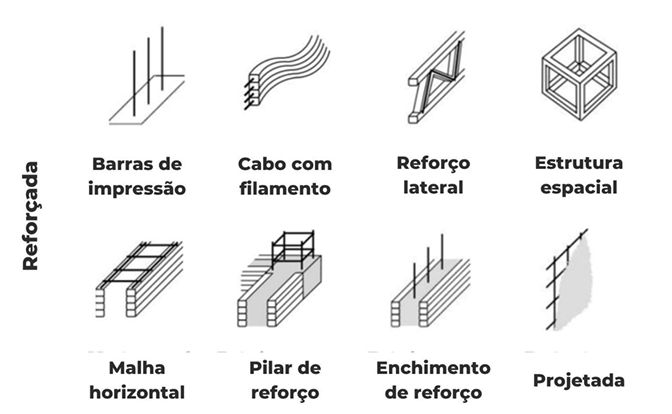

7. Construção das paredes:

O método de construção das paredes exerce uma influência direta no resultado da impressão. Diversas configurações foram desenvolvidas para atender a diferentes aplicações, variando o número de camadas nas paredes, a presença de curvas, o uso de paredes paralelas com material de preenchimento na parte interior, sistemas contendo treliçados e até mesmo paredes reforçadas com elementos metálicos. Essas configurações podem ser classificadas em duas categorias principais: maciças (conforme ilustrado na Figura 10) ou reforçadas (conforme apresentado na Figura 11).

Figura 10 – Impressão 3d em concreto, maciça. Adaptado e traduzido de GuamánRivera et al. (2022)

Figura 11 – Impressão 3d em concreto, reforçada. Adaptado e traduzido de GuamánRivera et al. (2022)

Conclusão:

A imprescindibilidade da construção civil como um pilar do desenvolvimento social é inquestionável, entretanto, por décadas, os avanços em métodos construtivos permaneceram relativamente estagnados, com foco predominante em cálculos precisos, desenvolvimento de materiais e incorporação de cargas ao concreto. A convergência para a impressão 3D de argamassa surge como uma revolução nesse cenário, representando uma promissora abordagem para a construção civil do século 21.

Neste contexto, a tecnologia de impressão 3D de concreto se destaca como uma ferramenta inovadora capaz de moldar o futuro da construção. O processo não apenas oferece a promessa de construções mais eficientes e sustentáveis, mas também redefine a própria estética e liberdade arquitetônica no design estrutural. A capacidade de criar estruturas complexas sem o uso de moldes convencionais proporciona não apenas flexibilidade na criação, mas também promete uma redução significativa nos custos e desperdícios de material.

No entanto, o caminho para a integração plena dessa tecnologia não é isento de desafios. Parâmetros críticos, como “imprimibilidade”, capacidade de bombeamento, “janela de impressão” e “buildability”, apresentam-se como obstáculos a serem superados. A necessidade de garantir a estabilidade e resistência do concreto logo após a extrusão, sem o suporte tradicional de fôrmas, é um dos desafios centrais que a pesquisa nesse campo procura resolver. A escolha entre configurações de paredes maciças ou reforçadas adiciona uma complexidade adicional à equação, exigindo a harmonização de características como resistência e deformabilidade.

Apesar desses desafios, a inovação na construção civil impulsionada pela impressão 3D de argamassa já se faz presente em projetos práticos, com a construção de casas, pontes e estruturas distintas. A tecnologia não apenas promete uma transformação na eficiência e na sustentabilidade do setor, mas também sinaliza a abertura de possibilidades arquitetônicas anteriormente inexploradas. Em última análise, a jornada da impressão 3D de concreto na construção civil não é apenas uma evolução técnica, mas sim uma revolução que redefine a construção, incorporando a promessa de um futuro construído com mais eficácia e sustentabilidade.

Referências bibliográficas:

______. ASTM F2792-12a, Standard terminology for additive manufacturing technologies. ASTM International. West Conshohocken, PA, 2012.

______. ASTM. C39, Standard Test Method for Compressive Strength of Cylindrical Concrete Specimens, 2020.

ABOU YASSIN A., HAMZEH F., ALSAKKA, F. Agent based modeling to optimize workflow of robotic steel and concrete 3D printers. Automation in Construction, 110, 103040, 2020.

ASPRONE D., AURICCHIO F., MENNA C., MERCURI V., 3D printing of reinforced concrete elements: Technology and design approach, Constr. Build. Mater. 165, 218–231, 2018.

ASPRONE D., MENNA C., BOS F.P., SALET T.A.M., MATA-FAL CON J., KAUFMANN W., Rethinking reinforcement for digital fabrication with concrete, Cem. Concr. Res.112, 111–121, 2018.

BARNETT E., GOSSELIN C., Large-scale 3D printing with a cable-suspended robot. Additive Manufacturing, 7, 27–44, 2015.

BOS F., WOLFS R., AHMED Z., SALET T., Additive manufacturing of concrete in construction: potentials and challenges of 3D concrete printing, Virtual and Physical Prototyping, 11, 209-225, 2016.

BUSWELL R.A., LEAL DE SILVA W.R., JONES S.Z., DIRRENBERGER J., 3D printing using concrete extrusion: a roadmap for research, Cem. Concr. Res. 112, 37–49, 2018.

DUBALLET R., BAVEREL O., DIRRENBERGER J., Classification of building systems for concrete 3D printing, Autom. Constr., Volume 83, 247–258, 2017.

GOSSELIN C., DUBALLET R., ROUX P., GAUDILLIÈRE N., DIRRENBERGER J., MOREL P., Largescale 3D printing of ultra-high performance concrete–a new processing route for architects and builders, Mater. Des., 100, 102–109, 2016.

GUAMÁN-RIVERA R., ROCAMORA A. M., ALVARADO R. G., SANGUINETTI C. M., BOHME L. F. G., CHEEIN F. A., Recent Developments and Challenges of 3D-Printed Construction: A Review of Research Fronts, Buildings, 12, 229, 2022.

HOJATI M., NAZARIAN S., DUARTE J. P., RADLIŃSKA A., ASHRAFI N., CRAVEIRO F., BILÉN S., 3D printing of concrete: a continuous exploration of mix design and printing process, Conference Paper, 42nd IAHS World Congress, The housing for the dignity of mankind, 2018.

HOU S., DUAN Z., XIAO J., YE J., A review of 3D printed concrete: Performance requirements, testing measurements and mix design, Construction and Building Materials, Volume 273,1-19, 2021.

HULL C.W. Apparatus for production of three-dimensional objects by stereolithography. US Patent 4575330, 1986.

KHAN M. S., SANCHEZ F., ZHOU H., 3D printing of concrete: Beyond horizons. Cement and Concrete Research, 133, 106070, 2020.

KHOSHNEVIS B., Automated construction by contour crafting—related robotics and information technologies, Autom. Constr. 13 (1), 5–19, 2004.

LE T. T., AUSTIN S. A., LIM S., BUSWELL R. A., GIBB A. G. F., THORPE T., Mix design and fresh properties for high performance printing concrete, Materials and Structures 45, pp. 1221-1232, 2012.

LE T.T., AUSTIN S.A., LIM A., BUSWELL R.A., LAW R., GIBB A.G.F., THORPE T., Hardened properties of high-performance printing concrete, Cement and Concrete Research, Volume 42, No. 3, 558-566, 2012.

LLORET E., SHAHAB AR., LINUS M., FLATT R.J., GRAMAZIO F., KOHLER M., LANGENBERG S., Complex concrete structures: merging existing casting techniques with digital fabrication, Computer-Aided Design, Volume 60, 40-49, 2014.

LOWKE D., DINI E., PERROT A., WEGER D., GEHLEN C., DILLENBURGER B.,Particle-bed 3D printing in concrete construction – possibilities and challenges, Cem. Concr. Res. 112, 50–65, 2018.

MA G., WANG L., JU Y., State-of-the-art of 3D printing technology of cementitious material — An emerging technique for construction. Sci. China Ser. E Technol. Sci., 61, 475–495, 2017.

MALAEB Z., HACHEM H., TOURBAH A., MAALOUF T., ZARWI N.E., HAMZEH F., 3D Concrete Printing: Machine and Mix Design. Int. J. Civ. Eng. Technol., 6, 14–22, 2015.

MECHTCHERINE V., NERELLA V.N., WILL F., ATHER M. N¨, OTTO J., KRAUSE M., Large-scale digital concrete construction – CONPrint3D concept for on-site, monolithic 3Dprinting, Autom. ConStruct., Volume 107, 2019.

NERELLA V. N., KRAUS M., MECHTCHERINE V., Direct printing test for buildability of 3D-printable concrete considering economic viability, Automation in Construction, Volume 109, 2020.

PAOLINI A., KOLLMANNSBERGER S., RANK E., Additive manufacturing in construction: a review on processes, applications, and digital planning methods, Add. Manufact., Volume 30, 2019.

PAUL S.C. et al., A review of 3D concrete printing systems and materials properties: current status and future research prospects, Rapid Prototyp. J. 24, 784–798, 2018.

PEGNA J., Exploratory investigation of solid freeform construction, Autom. Constr. 5, Volume 5, 427–437, 1997.

REITER L., WANGLER T., ROUSSEL N., FLATT R. J., The Role of early age structural build-up in digital fabrication with concrete, Cement and Concrete Research, Volume 112, 86-95, 2018.

SANJAYAN J. G., NEMATOLLAHI B., XIA M., MARCHMENT T., Effect of surface moisture on inter-layer strength of 3D printed concrete, Construction and Building Materials, Volume 172, 468-475, 2018.

SIDDIKA A., MAMUN M.A.A., FERDOUS W., SAHA A.K., ALYOUSEF R., 3D-printed concrete: applications, performance, and challenges, J. Sust. Cement-Based Mater., 1–38, 2019.

TAY Y.W.D., PANDA B., PAUL S.C., NOOR MOHAMED N.A., TAN M.J., LEONG K.F., 3D printing trends in building and construction industry: a review, Virtual Phys. Protot. 12 (3), 261–276, 2017.

WANGLER T., LLORET E., REITER L., HACK N., GRAMAZIO F., KOHLER M., FLATT R., Digital concrete: opportunities and challenges, RILEM Tech. Lett. 1, 67–75, 2016.

WANGLER T., ROUSSEL N., BOS F.P., SALET T.A.M., FLATT R.J., Digital concrete: a review, Cem. Concr. Res., Volume 123, 2019.

WARSZAWSKI A., NAVON R., Implementation of robotics in buildings: current status and future prospects, Journal of Construction Engineering and Management, Volume 124, 31 – 41, 1998.

WOLFS R.J.M., BOS F.P., SALET T.A.M., Early age mechanical behaviour of 3D printed concrete: Numerical modelling and experimental testing, Cement and Concrete Research, Volume 106, 103-116, 2018.

YIN H., QU M., ZHANG H., LIM Y., 3D printing and buildings: a technology review and future outlook, Technol.| Architecture+ Design 2 (1), 94–111, 2018.

ZHANG C., NERELLA V. N., KRISHNA A., WANG S., ZHANG Y., MECHTECHERINE V., BANTHIA N. Mix Design Concepts for 3D Printable Concrete: A review. Cement and Concrete Composities, 122, 104155, 2021.

1 Instituto Federal do Rio Grande do Sul – IFRS – Campus Farroupilha, Av. São Vicente 785, Farroupilha-RS, 95174-274, Brazil

2*Autor Correspondente: douglas.simon@farroupilha.ifrs.edu.br