REGISTRO DOI: 10.5281/zenodo.7944421

João Bosco de Menezes Filho1

Anderson Laursen2

Resumo

Foram necessários muitos anos de intensa pesquisa para o homem aprender a lidar de modo eficiente com o calor e com os processos de resfriamento, sendo assim possível desenvolver as técnicas de tratamento térmico mais adequadas para os metais. Possibilitando que hoje existam componentes extremamente úteis como engrenagens, molas, vigas metálicas, parafusos e outros inúmeros componentes que fazem parte do nosso cotidiano e nem nos damos conta.

De modo geral, o tratamento térmico não é nada mais do que um tratamento termoquímico, ou seja, o aquecer e resfriar de um componente metálico para que este atinja as propriedades mecânicas desejadas como dureza, elasticidade, ductilidade, resistência à tração, entre outras características. Ele jamais irá causar alterações na composição química do aço, ou da liga metálica que está sendo trabalhada, e os principais tratamentos termoquímicos são cementação, normalização, solubilização, carbonitretação, nitretação e revenimento.

No presente artigo serão citados mais detalhadamente os tratamentos termoquímicos, como eles são realizados e a sua aplicabilidade na engenharia.

Palavras-chave: metais, aço, tratamentos, térmico, resistência.

Abstract

It took many years of intense research for man to learn how to deal efficiently with heat and cooling processes, thus making it possible to develop the most suitable heat treatment techniques for metals. Making it possible for today to have extremely useful components such as gears, springs, metal beams, screws and countless other components that are part of our daily lives and we don’t even realize it.

In general, heat treatment is nothing more than a thermochemical treatment, that is, heating and cooling a metallic component so that it reaches the desired mechanical properties such as hardness, elasticity, ductility, tensile strength, among other characteristics. It will never cause changes in the chemical composition of the steel or the metal alloy being worked on, and the main thermochemical treatments are carburizing, normalizing, solubilizing, carbonitriding, nitriding and tempering.

In this article, thermochemical treatments will be mentioned in more detail, how they are carried out and their applicability in engineering.

Keywords: metals, steel, treatments, thermal, resistance.

Introdução

A milhares de anos atrás, depósitos naturais de minérios na crosta terrestre foram descobertos pelo homem, que começou a explorar suas aplicações e buscou utilizá-lo no seu dia a dia. Para isso o homem teve que realizar diversos experimentos empíricos para descobrir que o aquecimento e resfriamento dos metais, poderia resultar na alteração de suas propriedades metalúrgicas e mecânicas, desta forma melhorando o desempenho do material de acordo com sua aplicabilidade.

Desde que foi descoberta a existência do metal, busca-se sempre elevar a sua resistência e qualidade. A mil anos A.C o maior objetivo humano era aprimorar seu poder bélico, criando um arsenal cada vez mais resistente e poderoso para combater seus oponentes, por isso o império romano foi o responsável por desenvolver a primeira forma de tratamento térmico conhecida atualmente, que consistia em aquecer o ferro durante um longo tempo em um leito de carvão vegetal resfriado e depois na salmoura resultando em um aumento na dureza do ferro. Já durante a idade média foi desenvolvida a fabricação do aço aquecendo o ferro em contato direto com materiais ricos em carbono, e o enriquecimento em carbono tinha como lugar unicamente a superfície. Para se obterem materiais duros, com certo volume, forjava-se em conjunto uma grande quantidade de pequenas peças de aço enriquecido em carbono.

Como o tratamento térmico em metais é um método empírico de conhecimento, foram necessários muitos anos de estudos para que fosse possível desenvolver técnicas eficazes de tratamento, por exemplo a fusão do aço só foi redescoberta por Huntsman em 1740, e apenas em 1830 é que o pesquisador Karsten conseguiu mostrar que a diferença entre o ferro fundido (gusa), ferro e aço se davam apenas pelo teor de carbono presente, é apenas mais de cem anos depois da redescoberta de Huntsman o estudioso Mushet descobriu que a adição de tungstênio ao aço tornava-o mais duro após aquecimento sem que houvesse necessidade de temperá-lo.

Assim, todo esse lento e árduo trabalho de diversos pesquisadores em diversas partes do mundo resultou na definição de tratamento térmico que possuímos hoje, um processo de aquecimento e resfriamento, em condições controladas de ligas metálicas, ferrosas e não ferrosas, onde se objetiva modificar as suas propriedades. Desta maneira é possível obter-se uma variedade de propriedades que permitem que as ligas sejam adequadas a diversas aplicações, conseguindo-se tais efeitos com reduzidos gastos financeiros.

Objetivo

Visa-se por meio deste artigo a realização de pesquisas bibliográficas para mostrar as diversas técnicas que foram desenvolvidas com o passar dos anos e como elas foram responsáveis por melhorar as propriedades dos metais para peças de alta resistência e mostrar sua aplicabilidade na engenharia.

Revisão Bibliográfica

• Fatores que influenciam o tratamento térmico

Antes de abordarmos as técnicas do tratamento térmico, é importante ter uma noção do que tem influência sobre ele.

O primeiro fator que é considerado de fato como o mais importante é a temperatura, para isso é preciso usar o diagrama de equilíbrio ou de estado do metal que será utilizado já que essa informação irá variar de acordo com a liga que está sendo trabalhada, outro fator também ligado a esse ponto é a microestrutura que é a forma como as fases estão dispostas no material e está diretamente relacionada com a sua propriedade mecânica.

Outro ponto relevante é o tempo de tratamento da peça a ser confeccionada, entretanto essa característica está relacionada às dimensões da mesma, pois quanto maior a peça, mais tempo será o necessário para aquecê-la e austenitizar-lá (nos aços) e da microestrutura desejada, visando que, para que haja modificação microestrutural, é preciso certo tempo de aquecimento, destacando ainda que quanto maior o tempo de aquecimento e manutenção da temperatura da peça a ser tratada, maior a segurança da completa dissolução das fases para posterior transformação nos constituintes desejados e, igualmente, será maior o tamanho de grão da liga, porém, a utilização de tempos longos de tratamento térmico facilita a oxidação da peça, e a granulação, o que pode ser prejudicial.

A velocidade do resfriamento é a fase que de fato é a mais determinante, ela dependerá unicamente do material utilizado e da transformação de fase que se deseja obter. Essa variável é responsável por definir a microestrutura da liga e dos constituintes microestruturais do material ao término do resfriamento. Para isso o ambiente em que ocorre o resfriamento é um parâmetro que acaba influenciando na velocidade com que o meio retira calor do material. Quanto maior for o grau da severidade, maior será a velocidade de resfriamento do material sendo definido pelo tipo de material e pelo grau de agitação da peça no referido meio, para escolher o meio que seja mais adequado deve-se levar em consideração a obtenção das características finais desejadas (microestruturas e propriedades mecânico metalúrgicas), ausência de aparecimento de fissuras e empenamento na peça e evitar a geração de grande concentração de tensões, ter conhecimento do diagrama da liga em estudo e do ambiente e das variáveis envolvidas no mesmo além de conhecer as propriedades mecânicas e estruturais dos materiais.

E por último, mas não menos importante a atmosfera já que utilização de um meio gasoso ou líquido de maneira adequada poderá evitar a oxidação da liga metálica durante a execução do tratamento térmico, ou impedir a perda de algum elemento químico importante, como o carbono no aço, o que pode gerar descarbonetação com perda de algumas propriedades mecânicas e metalúrgicas como dureza e resistência à tração, por exemplo.

• Diferentes tipos de processos térmicos

1. Cementação

A cementação é um tratamento termoquímico usado em aços mais antigos para aumentar a dureza e a resistência da superfície do aço, tornando o núcleo da peça tenaz. A cementação consegue esse aumento de dureza e resistência das peças mecânicas pela introdução do carbono combinado com o tratamento térmico de têmpera e revenido, de forma que a superfície seja endurecida sem perder a tenacidade da peça. De outro ponto de vista, a profundidade de penetração do carbono depende da temperatura e do tempo, o que é verificado pela inspeção da curva.

A temperatura utilizada neste processo deve iniciar em 815°C e 950°C, com carbono baixo, em torno de C < 0,30% ou mais.

Para aços como AlSl 5120, 8620, 4118, 4620 e 4023, é necessária uma têmpera posterior em óleo.

AlSl 9310 e 4320 agora estão disponíveis para aplicações mais exigentes.

Todos eles podem ser feitos através de vias sólidas, gasosa, líquida, vácuo e a plasma.

O processo de cementação, muito utilizado na indústria principalmente na produção de componentes para turbinas eólicas e de bombas, é baseado em mudança nas propriedades da superfície material de baixo carbono, melhorando assim a resistência ao desgaste, dureza, fadiga e corrosão. A presença de elementos de liga no material cementado traz benefícios para tratamentos posteriores.

Figura 1 – Exemplo de processo de cementação

Fonte: MAXITRATE – tratamento térmico (2018)

A figura 1 se trata de um exemplo de processo de cementação, onde é um tratamento termoquímico destinado a enriquecer a superfície da peça com carbono por difusão. Este processo pode ser realizado em aços de baixo carbono, ligados ou não, em peças que exijam alta dureza superficial e resistência à fadiga de contato e naquelas submetidas a cargas superficiais muito elevadas. O processo de cementação trás muitos benefícios para a empresa.

2. Carbonitretação

É um tratamento termoquímico utilizado em metais com baixo teor de carbono como o aço onde se promove o enriquecimento superficial simultâneo com carbono e nitrogênio. Seu processo consiste em enriquecer as camadas superficiais do metal com carbono e, com a adição do nitrogênio formando nitretos, a superfície se torna muito mais dura do que por meio do processo de cementação para o mesmo aço. Nela as peças são aquecidas a elevadas temperaturas e são mantidas nessa temperatura por um período específico. Após esse procedimento, as peças são resfriadas e revenidas a uma temperatura média que varia entre 150 e 180 °C. O tratamento termoquímico de carbonitretação é realizado em etapas, sendo a têmpera (choque térmico) a última delas. Sendo ideal para peças que necessitam de alta dureza superficial, alta resistência à fadiga de contato e submetidas a cargas superficiais moderadas.

Sua aplicação mais utilizada na engenharia é na produção de fixadores como por exemplo parafusos. E ela acaba sendo mais indicada do que o processo de cementação que foi citado acima pois tem uma melhor temporalidade, tem um tempo de tratamento mais rápido, uma maior resistência ao desgaste e amolecimento quando exposta a elevadas temperaturas, limites de fadiga mais elevados e um menor tempo de produção.

Figura 2 – Exemplo de processo de carbonitretação

Fonte: GREFORTEC fornos industriais e tratamento térmico (2019)

A figura 2 retrata um exemplo de processo de carbonitretação que envolve a introdução de carbono e nitrogênio de uma mistura de gás adequada na superfície do aço, de modo que depois de convenientemente temperado, apresenta elevada dureza superficial.

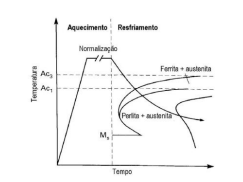

3. Normalização

O objetivo do processo de normalização é obter microestruturas refinadas e homogêneas, é amplamente utilizado após o forjamento ou laminação de peças e antes da têmpera e revenido, a normalização consiste no aquecimento das peças acima de uma temperatura crítica, seguido de resfriamento ao ar, resultando em uma granulação mais fina e uniforme.

O processo de normalização do tratamento térmico é dividido em duas etapas. Na primeira fase, o aquecimento ocorre a uma temperatura acima da linha de austenitização, onde as peças são deixadas em repouso o tempo suficiente para uniformização térmica da superfície até o núcleo.

A peça é então resfriada abaixo de 600°C e para a maioria dos aços de construção mecânica o resfriamento é feito em ar calmo ou forçado à temperatura ambiente. Durante esse resfriamento, a estrutura do aço mudou de austenita para perlita e ferrita, mas agora com um grão mais homogêneo e refinado.

O serviço de tratamento térmico de normalização confere ao aço melhores propriedades mecânicas obtidas pelo processo de recozimento e facilita o processamento da peça de aço.

Figura 3 – Exemplo de processo de normalização

Fonte: MAXITRATE – tratamento térmico (2018)

A figura 3 trata-se de um exemplo de processo de normalização que consiste em aquecer a peça até a temperatura de austenitização de acordo com o diagrama ferro-carbono, mantendo-a em um nível constante por um período definido até que a peça esteja completamente encharcada, seguido de resfriamento que pode ser realizado ao ar calmo ou ar forçado. Essa técnica é muito comum na produção de tubos de aço que são amplamente utilizados na indústria civil.

4. Solubilização

Nesse processo é apenas solubilizado as fases presentes na liga em temperatura ambiente, fazendo com que a estrutura seja homogeneizada e se torne mais maleável, ou seja sua dureza caia é amplamente utilizada em peças de alumínio ou de aço inoxidável. A solução consiste em aquecer o metal uniformemente até 500 graus, havendo variação de acordo com a liga que se está sendo trabalhada. Ao aquecer ocorre uma dissolução dos elementos da liga na solução sólida, posteriormente, ocorrendo no processo de solubilização o resfriamento rápido, geralmente em água, que previne a precipitação dos elementos da liga, formando uma solução saturada. Aos poucos, as fases constituintes precipitam-se de um modo deliberadamente fino, onde a visibilidade somente poderia se alcançar com microscópios potentes chegando assim ao mais elevado grau de endurecimento, ou seja, envelhecimento.

O envelhecimento sempre acompanhará a solubilização, ele pode acontecer em temperaturas ambiente sendo conhecido como envelhecimento natural, ou ser induzido de forma artificial com o reaquecimento do material.

As principais propriedades conferidas ao material submetido ao processo de solubilização de forma mais específica são um aumento substancial nos limites de escoamento e resistência à tração e redução na ductilidade, sendo está a propriedade que representa o grau de deformação que um material suporta até o momento de sua fratura.

Figura 4 – Exemplo de processo de solubilização

Fonte: MAXITRATE – tratamento térmico (2018)

A figura 4 refere-se a um exemplo de processo de solubilização que é uma forma de tratamento térmico realizado nas ligas de alumínio que possam ser submetidas ao processo. Após esse processo, a dureza do material tende a diminuir.

5. Revenimento

É um tratamento térmico que segue o processo de têmpera e visa reduzir as tensões internas na peça, adequar a dureza à área de trabalho desejada e atingir valores suficientes de resistência mecânica e durabilidade.

Este tratamento consiste em aquecimento uniforme a uma temperatura abaixo da temperatura de autenticação, o material é mantido nessa temperatura por tempo suficiente para igualar a temperatura e atingir as propriedades desejadas.

Figura 5 – Exemplo de processo de revenimento

Fonte: GREFORTEC fornos industriais e tratamento térmico (2019)

A figura 5 apresenta um exemplo de processo de revenimento que é um método de tratamento térmico no qual as peças temperadas ou normalizadas são reaquecidas abaixo da zona crítica e então resfriadas o suficiente. Portanto, o processo de revenimento visa ajustar as propriedades mecânicas, sendo ideal para a produção de vigas metálicas que são usadas na construção civil.

6. Têmpera

Esse processo consiste em duas etapas: aquecimento e esfriamento rápido. O aquecimento tem como objetivo obter a organização dos cristais do metal, numa fase chamada de austenitização. O esfriamento brusco visa obter a estrutura martensita.

Seu aquecimento é bem superior à temperatura crítica, sendo 727 graus Celsius. Ela busca atingir uma fase em que se obtém o melhor arranjo possível dos cristais do aço e após essa primeira etapa o aço pode passar por outros processos dependendo da sua necessidade. O tempo de exposição é sempre considerado quando se faz sua têmpera, já que cada aço tem sua própria temperatura de austenitização, e que é aquela que proporciona o máximo de dureza. Essa temperatura é obtida dentro de fornos, os quais podem ser por chama ou por indução elétrica.

A segunda etapa da têmpera é caracterizada pelo resfriamento, o qual deve acontecer de forma brusca, em óleo ou água. A rapidez do resfriamento é importante para impedir que o aço mude para fase diferente daquela que se obteve na temperatura de austenitização (obter estrutura martensítica). Quase sempre, após a têmpera, a peça é submetida ao revenimento.

Figura 6 – Exemplo de processo de têmpera

Fonte: PROAQT – Laboratório de Materiais (2016)

A figura 6 se trata de um exemplo de processo de têmpera que é uma operação que pode ser realizada em várias peças, conferindo-lhes propriedades especiais que permitem a sua aplicação em diversas aplicações. É um procedimento que deve ser realizado da forma mais eficiente possível, utilizando equipamentos de alta tecnologia que garantam sua eficácia.

Metodologia

O aporte metodológico trata-se de uma pesquisa bibliográfica que envolve sistematicamente informações publicadas que se referem ao tema proposto. A base da pesquisa foi Scielo e Google Acadêmico, tendo como descritores: Tratamento térmico, Cementação, Carbonitretação, Normalização, Solubilização, Revenimento, Têmpera.

A pesquisa científica se mostra por diversas vias, inclusive a bibliográfica, analisando informações em muitos livros já publicados que são de suma relevância para o assunto que foi abordado. Os instrumentos utilizados na pesquisa bibliográfica são: livros, artigos científicos, dissertações, leis e outros tipos de fontes escritas que já foram publicados. Objetiva-se seguir a premissa para ofertar grandes resultados (SOUSA, OLIVEIRA, ALVES, 2021).

Resultados e Discussões

Após a conclusão da pesquisa, fica nítida a importância dos tratamentos térmicos para o manuseio do aço e de diversas ligas com aplicabilidade em vários meios, mas principalmente na área da engenharia civil e mecânica.

Essas técnicas de tratamento dos metais acima citadas são responsáveis por fazer com que após sua aplicação no metal no qual se foi trabalhado o mesmo desenvolva características novas e ainda mais úteis para a função a qual o mesmo irá exercer, podendo dá a eles uma maior resistência a corrosão e oxidação, sendo úteis para construção de navios, pontes e outras estruturas que tem constante contato com a água e ambientes salinos, uma maior dureza e estabilidade dimensional, sendo parte da construção de casas e prédios, ou uma maior maleabilidade e ductilidade, muito utilizada em ductos ou como componentes de circuitos como em aparelhos eletrônicos.

Ou seja, o maior objetivo do tratamento térmico é desenvolver técnicas para a criação de peças de alta resistência e eficiência, que sanem as necessidades do ser humano sempre melhorando o seu desempenho, e realizando apenas o aquecimento e resfriamento desses metais, visando melhorar essas características.

Considerações Finais

A partir dos resultados encontrados nesta pesquisa, concluímos que existem muitas vantagens no tratamento térmico de metais, o tratamento aprimora o desempenho dos metais em peças de alta resistência, podendo melhorar também o desempenho de diferentes produtos, aumentando sua dureza, flexibilidade, tenacidade, resistência e outras características. Dessa maneira, as peças podem alcançar maior resistência mecânica, homogeneidade estrutural e alta resistência ao desgaste, criando propriedades ideais para o metal ser utilizado em diferentes funções e atividades.

A vantagem do tratamento térmico é que ele atribui novas propriedades a metais como aço e outras ligas metálicas, como maior resistência à corrosão, maior dureza, estabilidade dimensional, acabamento superficial de alta qualidade (brilho) ou propriedades antioxidantes mais fortes ao longo do tempo. Peças assim tratadas adquirem funcionalidade e assim se tornam peças de maior valor agregado.

Referências

SOUZA, Eliane Correia Nascimento. Carbonitretação a plasma da superliga Co30Cr-20Fe em gaiola catódica. In.: Repositório Institucional. 24 de agosto de 2016. Disponível em: https://repositorio.ifes.edu.br/handle/123456789/71?show=full. Acesso em 30 de outubro de 2022.

FREITAS, Paulo Sérgio. Tratamento térmico dos metais: da teoria à prática. 1ª ed. São Paulo: SENAI-SP Editora, 2018.

RITONI, Márcio et al. Efeito do tratamento térmico de solubilização na microestrutura e nas propriedades de impacto do aço inoxidável superaustenítico ASTM A 744 Gr. CN3MN In.: Revista escola de Minas. 05 de fevereiro de 2018. Disponível em:https://www.scielo.br/j/rem/a/FnrFR54C789K5r9DqDMv7Bx/?lang=pt#:~:text=O%20tratamento%20t%C3%A9rmico%20de%20solubiliza%C3%A7%C3%A3o,solu%C3 %A7%C3%A3o%20s%C3%B3lida%20na%20matriz%20austen%C3%ADtica. Acesso em 05 de novembro de 2022.

BRANCO, Lucas Leonardo Da Silva et al. Tratamentos Termoquímicos e Superficiais In.: STUDOCU. 08 de abril de 2019. Disponível em: https://www.studocu.com/pt-br/document/universidade-da-amazonia/tratamentostermoquimicos-e-superficiais/seminario-cementacao/13589315. Acesso em 12 de novembro de 2022.

1Graduando em Engenharia Química pelo Centro

Universitário do Vale do Ipojuca UNIFAVIP | WYDEN

2Professor Dr. Centro Universitário do Vale do Ipojuca UNIFAVIP |

WYDEN