TURNING WASTE INTO RESOURCES: THE POTENTIAL OF RESIDUAL DUST FROM THE EXTRACTION OF PEDRA MORISCA IN THE PRODUCTION OF CONCRETE

REGISTRO DOI: 10.69849/revistaft/ni10202503221610

Thalia Santos Sousa1; Isabele Maria Almeida Freitas2; João Vitor Andrade Gomes3; Orientador: Prof. Me. Danilo Teixeira Mascarenhas de Andrade4

Resumo

A elevada exploração de rochas ornamentais de revestimento na construção civil, em especial a pedra Morisca (uma das principais fontes de extração na região de Castelo do Piauí e Juazeiro), acomete diversos danos ao meio ambiente e as populações residentes próximo as fabricas, diante os resíduos finos e pouco aproveitados originados pelo seu processo de cominuição. Frente a isso, a presente pesquisa tem por objetivo analisar o reaproveitamento do rejeito final, oriundo da rocha em questão, aplicado a produção de concreto, com intuito de minimizar os impactos ambientais provocados pelos resíduos originados da exploração da pedra Morisca. Foram coletadas amostras do pó decantado da rocha, em que se definiu um traço padrão, como referência, e 4 traços com adição do pó de rocha em 20%, 30%, 40% e 50%, para confecção de 15 corpos de prova (3 CP’s para cada traço) e obtenção de resultados equivalentes a cada traço, a partir dos ensaios de abatimento de tronco de cone (Slump Test) e ensaio de resistência a compressão simples. Os resultados obtidos mostram que os traços de concreto com adição de uma maior porcentagem (30%, 40% e 50%) do pó de pedra Morisca diminuem a resistência, se comparados ao traço padrão, logo, não são viáveis para uso em concretos estruturais. No entanto, o traço com substituição de 20% do pó de rocha, obteve uma média de resistências pouco maior que o traço padrão, sendo assim, sua utilização torna-se exequível em fins estruturais.

Palavras-chave: Beneficiamento de rochas. Concreto. Reaproveitamento.

INTRODUÇÃO

O concreto é amplamente reconhecido como um dos produtos industrializados mais utilizados globalmente, logo após a água. Sua composição baseia-se na mistura de cimento, agregados e água, além de outros eventuais materiais aditivos. Sua popularidade deve-se à fatores como a versatilidade (facilidade na produção e no manejo, uma vez que o concreto é uma substância plástica – que pode ser moldada), a durabilidade, a economia (é um dos materiais mais baratos e comumente disponível em todo o mundo) e a alta resistência à água (ABIROCHAS & CAMPOS, 2021, 2014).

Devido ao seu consumo significativo, tanto em nível nacional quanto internacional, a pesquisa sobre a integração de resíduos industriais como componentes do concreto tem recebido atenção especial, especialmente por parte de empresas que geram grandes volumes de resíduos e buscam soluções para o tratamento desses resíduos, reintegrando-os ao ciclo produtivo interno da empresa (ALVES, 2017).

Além disso, é sabido que a mineração figura entre os setores industriais que mais geram resíduos, muitas vezes negligenciando a preocupação com a utilização eficiente desses materiais durante o processo de beneficiamento. Dentro desse contexto, destaca-se a produção de rochas ornamentais como uma das principais fontes de resíduos sólidos, devido à sua baixa taxa de aproveitamento (VIDAL, 2013).

A exploração da pedra morisca liga-se a problemática anterior, visto que esse material possui elevado índice de exploração para a produção de rochas ornamentais, e possui um baixo percentual de aproveitamento, o que origina rejeitos de pó que é descartado incorretamente e causa danos ao meio ambiente (SILVEIRA, 2012).

Dito isso, nesse estudo, apresentam-se resultados relativos à dosagem de concretos, avaliados através de ensaios realizados em laboratório, que tiveram o aglomerante (Cimento Portland) substituído parcialmente pelo pó de pedra morisca em 4 traços diferentes (além do padrão: cimento, areia, brita e água), com 20%, 30%, 40% e 50% respectivamente. Nesse estudo constatou-se as resistências à compressão do concreto conforme a Norma Técnica 5739/2018 da Associação Brasileira de Normas Técnicas.

1 MATERIAIS E MÉTODOS

É a base de sustentação teórica de um trabalho acadêmico. Reflete o nível de envolvimento do autor com o tema. Trata-se da apresentação do embasamento teórico sobre o qual está fundamentado a sua pesquisa.

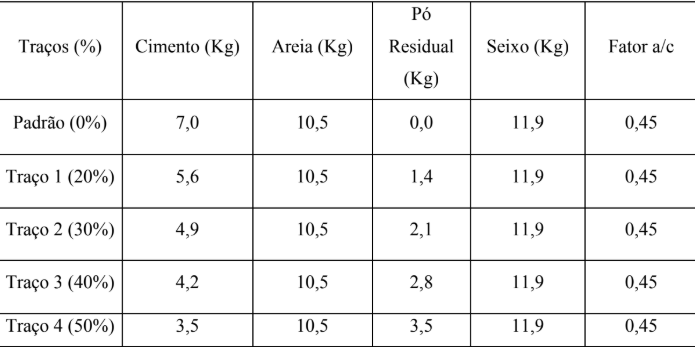

Inicialmente, definiu-se o traço padrão total, na qual o aglomerante é somente o Cimento Portland CP II 32, que assume a base de comparativo para os demais traços parciais, onde o cimento é substituído parcialmente pelo pó residual da pedra Morisca. As proporções definidas (Tabela 1) determinarão se a resistência mecânica do concreto aumenta ou diminui a partir do traço padrão total. Por conseguinte, para garantir a qualidade do concreto produzido, utilizouse como fator água/cimento para os traços, 0,45, obtido através da resistência do concreto e do cimento aos 28 dias de acordo com o Método da Dosagem ACI/ABCP.

Tabela 1: Proporções para cada traço

Figura 1 – Definição de traços

As Após a definição dos traços, o pó foi incorporado junto ao demais materiais (cimento, areia, seixo, água) para composição do concreto fresco. Imediatamente após o tempo de mistura realizou-se o ensaio de abatimento de tronco de cone (Slump Test) de acordo com a ABNT NBR NM 67 (Concreto – Determinação da Consistência pelo abatimento do tronco de cone) a fim de se obter a consistência através da medida do seu assentamento. Esse ensaio irá definir se o concreto com a adição do pó residual é ideal para uma construção, se terá facilidade em trabalhar essa massa no canteiro de obra, bem como apresentará uma boa resistência. Essa trabalhabilidade é medida através do comparativo com a massa do traço padrão, que é uma proporção comum que já apresenta resultados de consistência exequíveis em obra.

Figura 2 – Ensaio de abatimento de tronco de cone (Slump Test)

Após isso, procedeu-se à moldagem de corpos de prova cilíndricos de acordo com a norma NBR 5738/2015 (Concreto – Procedimento para moldagem e cura dos corpos de prova). Para cada traço, foram utilizados três moldes, totalizando 15 corpos moldados. Esses foram então colocados em uma superfície plana, cobertos com placas de vidro untadas para evitar a evaporação da água de amassamento e a perda de umidade. Após um período de 24 horas, os corpos de prova foram desmoldados e imersos em um tanque de cura submersa por 28 dias.

Figura 3 – Corpos de prova moldados.

Após o período de cura, realizou-se o ensaio de resistência a compressão conforme a NBR 5739:2018 – Concreto: ensaio de compressão de corpos de provas cilíndricos. O ensaio foi realizado com a utilização de uma prensa hidráulica, em que se aplicou uma força contínua e isenta de choques com velocidade de carregamento de (0,45 ± 0,15) até ocorrer uma queda de força que indicou a ruptura.

Figura 4 – Rompimento de corpo de prova na prensa hidráulica.

Figura 4 – Corpo de prova rompido na prensa hidráulica.

2 RESULTADOS E DISCUSSÕES

Esta é a parte na qual se diz como foi feita a pesquisa. Existem várias formas de se explicitar uma metodologia. Deve-se optar por uma maneira que dê suporte adequado para realização da pesquisa ou sua replicação.

2.1 Slump test

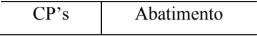

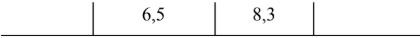

O ensaio foi realizado para todos os traços, onde resultados para o abatimento (Tabela 2) mostraram que a proporção de resíduo acrescido à massa de concreto é proporcional a consistência da mesma. A mistura para a proporção de 50% mostrou-se 4 vezes mais consistente que a mistura do traço padrão.

Tabela 3: Abatimento dos corpos de prova

Figura 5 – Slump Test: traço padrão.

Figura 6 – Slump Test: concreto com 50% do pó de rocha.

Deve-se considerar que a consistência do concreto, diante a solicitação dos esforços, determina o grau de deformação e seus aspectos plásticos. Antes de determinar se o abatimento está favorável ou não, é necessário determinar a sua aplicação. Por exemplo, o slump obtido de 84 mm pode ser excelente e facilitar a trabalhabilidade na execução de um contrapiso, porém para concretar um pilar densamente armado torna as condições impossíveis. Portanto, percebese que o que determina a consistência é o grau de umidade da massa.

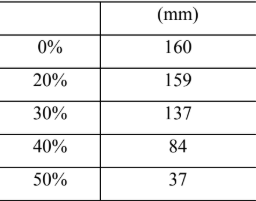

2.2 Resistência a compressão

Para a realização do cálculo da resistência utilizou-se a fórmula estabelecia pela NBR 5739:2018.

Como o h/d mostrou-se maior que 1,94, não foi necessário usar o fator de correção segundo a norma. Os resultados calculados (Tabela 3) revelaram-se satisfatórios para a substituição de 20% do pó como aglomerante na massa do concreto, uma vez que apresentou uma resistência a compressão superior à do traço padrão. Observa-se que à medida que a proporção substituída aumenta, a resistência reduz significativamente comprometendo as características resistivas do concreto. Portanto, o uso do resíduo em grandes quantidades não é aconselhável se o objetivo for fins estruturais.

Tabela 4: Relatório de corpos de prova moldados segunda a ABNT NBR 5738

No entanto, apesar dos resultados obtidos limitarem o uso do resíduo, é possível descrever finalidades para direcionar o extenso volume de pó gerado do desdobramento da Pedra Morisca.

3 CONCLUSÕES

Por meio da análise dos resultados obtidos notou-se que o concreto com pó de pedra morisca não apresentou resistência desejável para o concreto que costuma ser utilizado em obras da construção civil, visto que os resultados do ensaio de resistência à compressão apresentaram uma menor resistência dos corpos de provas que possuíam a substituição parcial de cimento pelo pó de pedra morisca, com exceção do corpo de prova 2 (20% de substituição parcial)que obteve uma resistência pouco maior que o traço padrão.

Outrossim, o único caso em que os corpos de provas obtiveram a resistência esperada de 25 Mpa foram os do concreto padrão, todos os outros ficaram abaixo dela.

A incorporação do pó de rocha na produção de concreto ou até mesmo em outras atividades, possibilita uma redução significativa na quantidade de resíduos enviados para aterros sanitários, bem como a redução na demanda por matéria-prima, o que contribui para a mitigação dos impactos ambientais inerentes à extração e ao beneficiamento dos recursos naturais, sendo uma prática altamente sustentável.

Consoante a isso, esse estudo pode trazer benefícios para a construção civil no sentido de que possa fornecer apoio para estudos futuros que busquem uma alternativa para evitar o descarte e uso sem responsabilidade desse material que é prejudicial para o meio ambiente, a fim de que no futuro não se obtenha consequências negativas, imprevisíveis e irreversíveis decorrente do mau uso e descarte incorreto desse material.

REFERÊNCIAS

ABIROCHAS – Associação Brasileira da Indústria de Rochas Ornamentais. Balanço das Exportações e Importações Brasileiras de Rochas Ornamentais em 2020. In: ASSOCIAÇÃO BRASILEIRA DA INDÚSTRIA DE ROCHAS ORNAMENTAIS, 1, 2021, Brasília. Anais… Brasília: ABIROCHAS, 2021.

ALVES, FERNANDES. Estudo do comportamento do concreto de cimento portland produzido com adição de resíduos industriais de cerâmica: influencia no traço e no comportamento mecânico. Tese de doutorado. Centro universitário geraldo di biase. 2017.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. ABNT NBR 5738: Concreto – Procedimento para moldagem e cura de corpos de prova. Rio de Janeiro: ABNT, 2015.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. ABNT NBR 5739: Concreto – Ensaio de compressão de corpos-de-prova cilíndricos. Rio de Janeiro: ABNT, 2018.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. ABNT NBR NM 67: Concreto – Determinação da consistência pelo abatimento do tronco de cone. Rio de Janeiro: ABNT, 1998.

CAMPOS, A. R et al., Resíduos: Tratamento e Aplicações Industriais. CETEM/MCTI – TECNOLOGIA DE ROCHAS ORNAMENTAIS: Pesquisa, lavra e beneficiamento. 2014. CARVALHO, A. R., et al. Influência do efeito fíler do pó de mármore na produção de concretos para pavimentos intertravados. Ambiente Construído. 2023.

SILVEIRA, Leonardo, Marcus MELO, and Adão LUZ. “Utilização do resíduo da lavra da Pedra Morisca da região de Castelo do Piauí na confecção de tijolos ecológicos.” CONGRESSO BRASILEIRO DE ROCHAS ORNAMENTAIS, 4.; SIMPÓSIO DE ROCHAS ORNAMENTAIS DO NORDESTE, 8., 2012, Campina Grande-PB. Anais […], 2012.

VIDAL, F. W. H., AZEVEDO, H. C. A., CASTRO, N. F. (Eds). Tecnologia de rochas ornamentais: pesquisa, lavra e beneficiamento. Rio de Janeiro: CETEM/MCTI, 2013. 700p.

1Discente do Curso Superior de Engenharia Civil do Centro Universitário Santo Agostinho e-mail: thalia_santospi@hotmail.com

2Discente do Curso Superior de Engenharia Civil do Centro Universitário Santo Agostinho e-mail: isabelemfa@gmail.com

3Docente do Curso Superior de Engenharia Civil do Centro Universitário Santo Agostinho. Mestre em Engenharia de Materiais e Processos Industriais (PPGEM/IFPI). e-mail: danilotma@msn.com

4Discente do Curso Superior de Engenharia Civil do Centro Universitário Santo Agostinho e-mail: joaovitor2199jvag@gmail.com