THE TECHNOLOGY OF ARCHITECTURAL PRECAST CONCRETE PANELS FOR USE IN BUILDING FACADES

REGISTRO DOI:10.5281/zenodo.10198699

Daniela Eimy Rocha Gama

Gabriel Luiz De Freitas Romanato de Toledo

Guilherme Santos De Lima

Laís Campos Zanoni

Lívia Teresa Rodrigues Machado

Matheus Felipe Vettori e Silva

Samuel Rodrigues Saldanh

Orientador: Profª. Ma. Luciana Bertolla Andrade

Resumo: Este trabalho empreende uma análise aprofundada da tecnologia de painéis pré-fabricados arquitetônicos de concreto, concentrando-se especialmente em sua aplicação em fachadas de edifícios de múltiplos pavimentos. Em meio à busca incessante por inovações na construção civil, os painéis pré-fabricados emergem como uma alternativa promissora para aprimorar a eficiência, reduzir custos e elevar a qualidade das construções. A carência de normas específicas para sua implementação no contexto brasileiro destaca-se como um desafio significativo, conferindo importância crucial a esta pesquisa. O objetivo geral é estabelecer uma base sólida de informações e diretrizes práticas, visando facilitar a adoção eficaz dessa tecnologia no cenário da construção civil brasileira. Explorando aspectos fundamentais como segurança estrutural, resistência ao fogo, transporte, fixação, projeto e estética, este trabalho busca preencher lacunas críticas de conhecimento. Ao abordar temas essenciais para a implementação bem-sucedida desses painéis, pretende-se contribuir de maneira significativa para o avanço sustentável e inovador da construção civil no Brasil. A análise cuidadosa desses tópicos visa não apenas disseminar informações valiosas, mas também oferecer orientações práticas que possam ser incorporadas nos projetos, incentivando o uso eficiente dessa tecnologia e impulsionando o setor a novos patamares de excelência.

Palavras–chave: Painéis. Inovações. Normas. Tecnologia. Implementação.

ABSTRACT: This study undertakes an in-depth analysis of the technology of architectural precast concrete panels, with a particular focus on their application in the facades of multi-story buildings. Amidst the relentless pursuit of innovations in the construction industry, precast panels emerge as a promising alternative to enhance efficiency, reduce costs, and elevate the quality of constructions. The lack of specific standards for their implementation in the Brazilian context stands out as a significant challenge, underscoring the crucial importance of this research. The overall objective is to establish a solid foundation of information and practical guidelines, aiming to facilitate the effective adoption of this technology in the Brazilian construction scenario. Exploring fundamental aspects such as structural safety, fire resistance, transportation, fixation, design, and aesthetics, this work seeks to fill critical knowledge gaps. By addressing essential topics for the successful implementation of these panels, it aims to contribute significantly to the sustainable and innovative advancement of the construction industry in Brazil. The careful analysis of these topics aims not only to disseminate valuable information but also to provide practical guidance that can be incorporated into projects, encouraging the efficient use of this technology and propelling the sector to new levels of excellence.

Keywords: Panels. Innovations. Standards. Technology. Implementation.

1. Introdução

A incessante busca por evolução, inovação e destaque pessoal e profissional é inerente à natureza humana. Este impulso para o progresso, frequentemente motivado por necessidades prementes, ecoa ao longo da história. O desenvolvimento, fortemente impulsionado pela industrialização, está entrelaçado aos anseios contemporâneos da sociedade: economia, produtividade e otimização do tempo. Alicerçado nesse princípio, emerge o desenvolvimento industrial, marcado pelo advento de máquinas, produção em larga escala e especialização da mão de obra, tendo a Revolução Industrial como seu ponto de partida.

Conforme El Debs (2017), associada à Revolução Industrial, o período pós Segunda Guerra Mundial, em 1945, foi crucial para o desenvolvimento não apenas da indústria, mas também da construção civil. A necessidade urgente de reconstruir cidades de forma rápida e econômica, aliada à escassez de mão de obra, catalisou o início das construções em concreto pré-fabricado. Ordonéz (1974, apud Serra, 2005) destaca que foi após a Segunda Guerra Mundial, especialmente na Europa, que a pré-fabricação se estabeleceu como “manifestação mais significativa da industrialização na construção”, encontrando aplicação intensiva devido à necessidade de construir em grande escala.

O método construtivo pré-fabricado, eficaz e com crescimento expressivo no Brasil, ganhou espaço com a industrialização de grandes edificações. Suas vantagens incluem prazos de execução reduzidos, organização no canteiro de obras, racionalização de materiais e minimização de imprevistos, resultando em aumento da produtividade da mão de obra (Oliveira, 2002).

Acker (2002) também cita que a utilização de estruturas pré-moldadas traz oportunidades de otimização no uso de materiais, menor tempo de construção, melhor qualidade da estrutura, oportunidades de diferenciação na arquitetura, menor agressividade ao meio ambiente, dentre outras.

Entretanto, El Debs (2017) ressalta que, apesar do avanço significativo, a engenharia civil, em comparação com outros setores tecnológicos, ainda apresenta uma produção e pesquisa tecnologicamente defasada. Os avanços na utilização de pré-fabricados remodelam o conceito tradicional da construção civil, reduzindo custos, impactos visuais e ambientais, e desmitificando a visão de um setor arcaico por meio de novas técnicas e conhecimentos específicos.

Os pré-fabricados e pré-moldados surgiram para atender à crescente demanda por eficiência na construção civil em grandes obras. Embora esses dois processos sejam similares, é crucial compreender qual deles é mais adequado para uma determinada obra. Conforme a norma brasileira (NBR) da Associação Brasileira de Normas Técnicas (ABNT) 9062 de 2017, os elementos pré-moldados dispensam o uso de laboratório, não exigindo controle de qualidade rigoroso, podendo ser moldados no canteiro de obras. Já os préfabricados são moldados previamente fora do canteiro, em ambiente industrial, requerendo rigor técnico e controle de qualidade mais acentuados, proporcionando ao cliente especificações detalhadas do material.

Recentemente os painéis pré-moldados passaram por processo de padronização através da Norma NBR 16475 – Painéis de parede de concreto pré-moldado – Requisitos e procedimentos (ABNT, 2017).

1.1 Justificativa

A pesquisa sobre a tecnologia de painéis pré-fabricados arquitetônicos de concreto para fachadas de edifícios é motivada por diversas razões que fundamentam sua relevância e potencial impacto. Esta justificativa é crucial para fundamentar a realização do estudo e ressaltar a importância do trabalho a ser desenvolvido.

Nos últimos anos, a construção civil tem buscado de maneira contínua formas inovadoras de aprimorar eficiência, reduzir custos e elevar a qualidade das edificações. Os painéis pré-fabricados arquitetônicos de concreto emergem como uma dessas inovações com o potencial de redefinir a abordagem no design e construção de edifícios.

Esta pesquisa visa contribuir para a disseminação e compreensão aprofundada dessa tecnologia inovadora.

A ausência de normas e diretrizes específicas para a utilização de painéis pré-fabricados arquitetônicos de concreto no contexto da construção brasileira é um obstáculo significativo. Essa lacuna crítica pode restringir o desenvolvimento e a adoção dessa tecnologia. Portanto, o presente trabalho tem como objetivo principal sistematizar o conhecimento disponível e fornecer diretrizes práticas que possam ser aplicadas na elaboração de projetos incorporando essa tecnologia inovadora. Ao preencher essa lacuna, a pesquisa busca facilitar a aceitação e implementação dos painéis pré-fabricados arquitetônicos de concreto, impulsionando o avanço do setor construtivo no Brasil.

1.2 Objetivos

1.2.1 Objetivo Geral

O objetivo principal deste trabalho é realizar uma investigação abrangente e sistematizar o conhecimento associado à tecnologia de painéis pré-fabricados arquitetônicos de concreto, concentrando-se em sua aplicação em fachadas de edifícios de múltiplos pavimentos. Almeja-se, assim, proporcionar uma base robusta de informações e diretrizes práticas que possam viabilizar a aplicação eficiente dessa tecnologia inovadora na indústria da construção civil. O foco recai na busca incessante por maior eficiência, qualidade e sustentabilidade nos processos de produção, contribuindo para o avanço do setor construtivo e a disseminação dessa abordagem inovadora no contexto brasileiro.

1.2.2 Objetivos Específicos

- Analisar as vantagens e desafios associados à utilização de painéis pré-fabricados arquitetônicos de concreto em fachadas de edifícios, com foco na redução de custos, aceleração dos cronogramas de construção e melhorias na qualidade das edificações.

- Investigar a ausência de normas técnicas específicas no contexto brasileiro e identificar as principais barreiras que limitam a adoção ampla dessa tecnologia inovadora na construção de fachadas de edifícios.

- Explorar o impacto da tecnologia de painéis pré-fabricados arquitetônicos de concreto na industrialização da construção civil, destacando como essa abordagem pode aprimorar a eficiência dos processos construtivos.

- FUNDAMENTAÇÃO TEÓRICA

2.1 Contextualização

Um dos conceitos que podemos empregar para entender a industrialização é aquele que a descreve como um processo capaz de modernizar os métodos de produção de uma determinada sociedade. Esse processo de modernização está sempre vinculado à incorporação de novas tecnologias, contribuindo para o desenvolvimento econômico (GASPARETTO JUNIOR, 2017).

Na área da construção civil, a pré-fabricação é definida como a “fabricação de um determinado elemento antes de sua instalação final na obra” (REVEL, apud SERRA; FERREIRA; PIGOZZO, 2005, p. 3).

De acordo com Revel, citado por Serra, Ferreira e Pigozzo (2005), o sistema de préfabricação é aplicado a elementos fabricados em indústrias, onde os materiais são rigorosamente selecionados, fabricados, e as peças prontas são posteriormente transportadas para a obra, onde ocorre a montagem da edificação.

Em uma pesquisa, Vasconcellos (apud SERRA; FERREIRA; PIGOZZO, 2005) constatou que a data exata do início da pré-moldagem não pode ser determinada, uma vez que o nascimento do concreto armado ocorreu com elementos produzidos fora de seu local de instalação. Para o autor, pode-se concluir que os elementos pré-fabricados surgiram com o desenvolvimento da técnica de concreto armado.

Segundo Ordonéz (apud SERRA; FERREIRA; PIGOZZO, 2005), a história da préfabricação na construção civil, e sua utilização mais intensa em concreto, teve um aumento significativo após a Segunda Guerra Mundial, principalmente na Europa, devido à destruição causada pela guerra. Nesse período, a necessidade urgente de construir diversos edifícios, como residências, hospitais, escolas e industriais, impulsionou a adoção dos pré-fabricados, devido à velocidade de construção e à racionalização das etapas construtivas.

A utilização do concreto pré-fabricado pode ser dividida em três períodos:

1º Período de 1950 a 1970: Após a Segunda Guerra Mundial, a reconstrução urgente de edificações industriais, habitacionais, hospitais e moradias levou à adoção de préfabricados, seguindo conceitos industriais com a produção em série de peças iguais (SALLAS, apud SENDEN, 2015).

2º Período de 1970 a 1980: Este foi um período de rejeição ao sistema pré-fabricado, causado por diversos acidentes em edifícios que utilizavam grandes painéis préfabricados. Nesse momento, houve uma revisão nos conceitos dos métodos construtivos de grandes elementos (SALLAS, apud SENDEN, 2015).

3º Período pós 1980: A construção pré-fabricada começou a se consolidar, com o desenvolvimento de técnicas e tecnologias associadas ao processo de fabricação. Empresas se uniram para padronizar os elementos, garantindo a compatibilidade entre peças de diferentes fabricantes (SALLAS, apud SENDEN, 2015).

Elliot, conforme citado por Senden (2015, p. 4), destaca que “atualmente, vivemos em um sistema flexibilizado no qual os elementos não são mais padronizados, mas os projetos possuem flexibilidade para se adequar às necessidades arquitetônicas”.

Ao contrário da Europa, o Brasil não enfrentou devastação pós-guerra, não havendo a urgência de realizar, em larga escala e de forma rápida, diversos tipos de obras. Segundo Vasconcelos (2005), o primeiro uso de elementos pré-fabricados no país ocorreu na construção do hipódromo da Gávea, no Rio de Janeiro, em 1926. A empresa ChristianiNielsen, de origem dinamarquesa e com filial no Brasil, foi responsável pelo empreendimento, aplicando diversos elementos pré-fabricados, incluindo estacas nas fundações e cercas no perímetro do espaço destinado ao hipódromo. Nessa obra, o canteiro de pré-fabricação precisou ser meticulosamente planejado para não prolongar excessivamente o tempo de construção.

Senden (2015) observa que em 1961, a utilização de pré-fabricados ocorreu principalmente em obras públicas realizadas pela Construtora Marna do Paraná.

De acordo com pesquisas da Associação Brasileira da Construção Industrializada (ABCI) (apud SERRA; FERREIRA; PIGOZZO, 2005, p. 6), a racionalização e a industrialização só começaram a ter importância nos primeiros anos da década de 60. Essa pesquisa também descreve as experiências anteriores como “eventos atípicos e sem continuidade”.

Serra, Ferreira e Pigozzo (2005) mencionam que nos anos 50, o aumento populacional atingiu índices elevados, resultando em um déficit habitacional no país. Diante disso, foi criado o Banco Nacional da Habitação (BNH) para incentivar o setor da construção civil.

Segundo a ABCI (apud OLIVEIRA, 2002), não houve no Brasil uma política de desenvolvimento tecnológico para o setor da construção industrializada. A utilização de elementos pré-fabricados até o início da década de noventa foi impulsionada pela iniciativa dos empresários em busca da redução de custos e do tempo necessário para realizar seus negócios.

Na segunda metade da década de 70, o BNH adotou novas diretrizes, reorientando sua atuação para atender às camadas de menor poder aquisitivo e, timidamente, estimulando a introdução de novas tecnologias, como a construção com elementos pré-fabricados de concreto (SERRA, FERREIRA; PIGOZZO, 2005, p. 6).

Uma pesquisa conduzida por Albuquerque e El Debs (2005), utilizando uma metodologia semelhante à aplicada nos Estados Unidos, envolvendo fabricantes e projetistas de estruturas, teve como principal objetivo coletar informações sobre a utilização de prémoldados em edifícios de diferentes pavimentos no Brasil. Os resultados indicaram que, em média, 70% das obras que empregam o conceito de pré-moldados são inicialmente concebidas para o sistema de estruturas moldadas in loco e, posteriormente, adaptadas para o sistema pré-fabricado.

2.2 Generalidades dos Painéis Pré-Fabricados

Os primeiros usos de painéis pré-fabricados de concreto no Brasil datam do início dos anos 70, mas sua popularização ocorreu apenas nos últimos 10 anos. Esse sistema permite a integração das especificações de cada projeto arquitetônico com a praticidade e a tecnologia que oferece (CIOCCHI, 2003).

Silva (2009) destaca que o sistema tem ganhado cada vez mais espaço no setor devido à sua viabilidade econômica, que reduz os custos associados ao desperdício de materiais, comuns no sistema convencional, além de diminuir a necessidade de mão-de-obra no canteiro. O sistema atende aos cronogramas cada vez mais exigentes, respeitando a liberdade dos projetos arquitetônicos e proporcionando soluções rápidas para os projetos complementares, como elétrico e hidráulico.

Algumas análises apontam que o uso de painéis pré-fabricados pode ser mais caro em comparação com o sistema tradicional. O engenheiro civil Fábio Martins Garcia (apud CIOCCHI, 2003) menciona que “os painéis são caros devido à variedade de formas e à baixa repetição dos modelos”. No entanto, defensores desse sistema acreditam que a diversidade de painéis, como cores, texturas, modulação e dimensões, agrega valor, e o arquiteto Geraldo Serra (apud CIOCCHI, 2003) afirma que “a fabricação está cada vez menos associada a valores como produção seriada, uniformidade e monotonia”.

Ciocchi (2003) destaca que os elementos são produzidos de acordo com as dimensões solicitadas pelo projeto, permitindo a personalização com o uso de peças mais esbeltas e de diferentes formas. Isso possibilita a antecipação dos custos, prazos e qualidade final do empreendimento antes mesmo da chegada das peças ao canteiro para a montagem.

Contrariando a ideia de que os pré-fabricados são exclusivamente para obras sem padrão arquitetônico elaborado, Lourensini (2016) afirma que essa concepção não é mais válida nos dias de hoje.

Outro fator a ser considerado é a segurança proporcionada pelo sistema aos trabalhadores no canteiro de obras. A instalação dos painéis é realizada por pessoal treinado, geralmente da própria empresa fabricante, com o auxílio de equipamentos especializados, como guindastes para o içamento das peças. Isso contribui para a redução da mão-de-obra não treinada no canteiro, diminuindo os riscos de acidentes durante a construção do empreendimento (LOURENSINI, 2016).

A utilização de painéis pré-fabricados deve ser considerada desde o início do projeto para aproveitar ao máximo o potencial desse sistema. É necessário avaliar o sistema estrutural a ser adotado, bem como a modulação das peças e as ligações entre os painéis e a estrutura escolhida (SILVA, 2009).

Acker (2002) descreve que os painéis podem ser do tipo estrutural ou apenas de vedação. As fachadas formadas por painéis estruturais têm função decorativa e estrutural, suportando todas as cargas provenientes dos pavimentos e dos painéis superiores. Esse sistema é economicamente viável, pois dispensa o uso de estruturas compostas por pilares e vigas, protegendo a construção internamente desde o início.

Os painéis estruturais apresentam dois tipos básicos de armadura: simples e centralizada ou dupla, conforme o projeto estrutural elaborado para cada empreendimento. O cobrimento de concreto das armaduras é assegurado por espaçadores plásticos nas telas. Após desforma, os painéis são transportados, armazenados e curados por um período mínimo de 48 horas antes de serem montados em seus locais definitivos (SILVA, 2011).

Segundo Simão (2014), os painéis utilizados para fechamentos ou acabamentos não têm função estrutural e precisam ser apoiados em uma estrutura composta por vigas e pilares, geralmente de concreto pré-fabricado, mas também pode ser de concreto moldado no local ou em estruturas metálicas. Esses painéis são elementos maciços de concreto, cuja espessura pode variar de 8,0 a 15,0 cm, com modulação de até 15,0 m (distância entre eixos de pilares). Dependendo da espessura, os painéis podem conter armadura central, periférica nas bordas e em volta das aberturas de portas e janelas, posicionadas de maneira a suportar os esforços provenientes da ação do vento, peso próprio, transporte, manuseio e elementos estruturais apoiados nos mesmos, como terças de cobertura.

As características dos painéis estão sujeitas a variações de acordo com sua aplicação e as demandas estabelecidas por normas. A espessura é determinada pelos requisitos necessários para atender ao desempenho estrutural, térmico, acústico e de resistência ao fogo. O comprimento, por sua vez, é definido pelas dimensões especificadas no projeto, considerando também os aspectos relacionados aos equipamentos de produção, logística de transporte entre a fábrica e o canteiro de obras, e os dispositivos necessários para a montagem dos painéis no empreendimento (ACKER, 2002).

Acker (2002) disponibiliza, em seu Manual de Sistemas Pré-Fabricados de Concreto, uma tabela contendo as dimensões mais frequentes para os painéis. Abaixo, são apresentados esses valores:

Tabela 1 – Dimensões de painéis para sistemas de parede (fechamento)

Aplicação Espessura (mm) Comprimento Máximo (m) Altura (m) Painéis Estruturais: Com lajes armadas em duas direções. 180 – 240 6,00 – 14,00 3,00 – 4,50 Com lajes armadas em uma direção 150 – 200 Painéis não estruturais: 80 – 150 6,00 – 14,00 3,00 – 3,30 Poços de elevador e de escada 180 – 200 6,00 – 14,00 3,00 – 4,00

Fonte: Acker (2002, p. 97).

Durante o desenvolvimento da edificação, é crucial garantir que a estrutura seja modular para que a fachada possa acomodar o maior número possível de painéis com o mesmo padrão construtivo. Embora a inclusão de detalhes arquitetônicos especiais não seja descartada, é necessário assegurar que essas peças atendam aos requisitos de modelagem do concreto (CORSINI, 2011).

Corsini (2011) ressalta que o projeto também deve considerar a compatibilidade entre todos os elementos, como os painéis e a estrutura. Esse aspecto deve ser analisado, especialmente quando se trabalha com uma estrutura convencional que não está inicialmente preparada para receber os painéis. Portanto, alguns ajustes podem ser necessários, como a inclusão de aberturas para caixilhos e portas, bem como inserções de apoio e conexão. Em estruturas pré-fabricadas, esses elementos devem ser previstos no projeto, reduzindo assim o risco de erros e atrasos na montagem.

A importância das ligações entre os elementos pré-moldados é destacada por Acker (2002). Essas ligações devem suportar todas as forças atuantes, incluindo as ações indiretas decorrentes de fatores como retração, fluência, movimentos térmicos e fogo. As fixações desempenham um papel crucial na interação entre painel e estrutura, sendo responsáveis por garantir a segurança do painel no empreendimento (OLIVEIRA, 2002).

De acordo com Oliveira (2002, p. 34), “o propósito das fixações é transferir as cargas provenientes do painel para a estrutura-suporte, promovendo a estabilidade do conjunto e absorvendo certas movimentações diferenciais entre painel e estrutura”.

Durante a fase de projeto das fixações, é essencial levar em consideração uma variedade de requisitos para garantir a eficiência do sistema. Acker (2002) lista os principais critérios de projeto, incluindo resistência, influência de mudanças de volume, movimentos, ductilidade e durabilidade.

Durante o projeto, é crucial considerar as tolerâncias dimensionais entre os elementos para evitar problemas durante a montagem da estrutura. Se necessário, ajustes nas tolerâncias dimensionais das fixações devem ser previstos, facilitando o trabalho da equipe de montagem e o aproveitamento de todas as peças (ACKER, 2002).

Temoche-Esquivel et al. (2006) mencionam que os dispositivos de fixação são, na maioria das vezes, metálicos e podem ser de aço carbono revestidos com galvanização ou zincagem, aço patinável, aço de baixa liga sem tratamento térmico ou aço inoxidável com baixo teor de carbono para resistência à corrosão. Esses dispositivos podem ser inseridos no painel antes ou depois da concretagem, sendo a primeira opção a mais comumente utilizada.

O Instituto de Concreto Pré-moldado (PCI) (apud TEMOCHE-ESQUIVEL et al., 2006) classifica as fixações em três grupos: fixações de alinhamento, fixações de apoio vertical e fixações de apoio lateral. A união entre esses dispositivos pode ser realizada por meio de parafusos ou solda. A escolha entre esses métodos depende das especificidades do projeto e das condições da obra.

Em relação à fixação soldada, Oliveira (2002, p. 43) destaca que ela é eficiente e pode sofrer ajustes diante de várias situações. No entanto, o desempenho estrutural e a durabilidade da solda dependem da habilidade da mão-de-obra e da compatibilidade entre os materiais que serão soldados.

O PCI (apud OLIVEIRA, 2002, p. 43) ressalta que, para garantir o bom desempenho da solda, é necessário especificar detalhes como o tipo de solda, tamanho, resistência, localização, tipo de eletrodo, aquecimento mínimo e, se crítico, a sequência de soldagem durante o projeto.

Outro aspecto importante são os limites entre os painéis pré-fabricados, que criam juntas permitindo movimentações tanto nos painéis quanto na estrutura. Essas juntas devem aliviar as tensões decorrentes de variações de umidade e temperatura, sendo desejável que sejam o mais estanques possível (TEMOCHE-ESQUIVEL et al., 2006).

Ao projetar as juntas, Oliveira (2002, p. 46) destaca a importância de considerar requisitos de desempenho relacionados à estanqueidade à água e ao ar, além da capacidade de absorver deformações sem introduzir tensões extras nos painéis. O estudo detalhado da junta e a escolha dos materiais selantes são fundamentais, assim como a definição das dimensões mínimas das juntas.

A localização das juntas é um fator crítico que impacta a estanqueidade, a facilidade de preenchimento com material selante e a capacidade de absorver movimentações sem gerar tensões adicionais. Deve-se garantir que as juntas estejam localizadas nas extremidades do painel, especialmente próximo a nervuras e bordas no caso de painéis com essas características (OLIVEIRA, 2002).

Oliveira (2002, p. 48) enfatiza que “deve-se, ainda, evitar juntas em superfícies inclinadas e, também, no meio da abertura de vãos, pois, nestes casos, fica difícil criar formas geométricas, tanto das juntas quanto do próprio painel”. Esses cuidados garantem que a água da chuva seja escoada para fora da face da fachada e das aberturas, como portas e janelas.

Martin (1977), Woolman (1994) e Freitas (1999) destacam que o preenchimento de juntas pode ser classificado em três categorias, conforme Oliveira (2002, p. 49):

- Juntas Abertas: aquelas “cuja própria geometria e/ou a introdução de um dispositivo de drenagem garantem a sua estanqueidade à água”;

- Juntas Seladas: aquelas “preenchidas por um material selante que contribuirá com a sua estanqueidade e formará uma descontinuidade no conjunto, atenuando a dissipação de tensões para os elementos adjacentes”;

- Juntas Coladas: aquelas “preenchidas com um tipo de material colante que criará uma monolitização entre os componentes, dissipando tensões para os elementos adjacentes”.

Figura 1- Juntas Entre PPAC

Fonte: Oliveira (2002)

Diante da diversidade de juntas, é crucial prever na fase de projeto qual será a junta utilizada para atender a todos os requisitos necessários.

Para garantir o desempenho adequado dos painéis, eles devem possuir uma série de características, como planicidade, adaptação às geometrias da estrutura, resistência aos esforços atuantes, resistência térmica e acústica, e leveza (CORSINI, 2011).

O dimensionamento dos painéis deve obedecer aos requisitos estabelecidos pela NBR 16475 (ABNT, 2017) para Painéis de Parede de Concreto Pré-moldado, pela NBR 6118 (ABNT, 2014) para Projetos de Estruturas de Concreto e pela NBR 9062 (ABNT, 2001) para Projeto e Execução de Estruturas de Concreto Pré-moldado. A última passou por revisão e foi atualizada em março deste ano, com alterações nas etapas de cálculos para atender às mudanças feitas na NBR 6118 (ABNT, 2014), enquanto o restante permaneceu sem maiores alterações. Todas as especificações para dimensionamento, ligações entre elementos e tolerâncias adotadas devem constar no projeto (CORSINI, 2011).

2.3 Industrialização

A revisão bibliográfica sobre o tema proporciona uma visão abrangente das principais contribuições de vários autores e estudos relacionados ao objeto de estudo. Sabbatini (1989) ressalta a importância da industrialização na construção civil e sua relação com a evolução do setor. Ele argumenta que a industrialização é um caminho natural para a

construção, enfatizando a necessidade de organização, planejamento e eficiência no processo de produção. O autor destaca que evoluir em direção à melhoria como indústria é um caminho natural para o setor da construção, indicando que a industrialização na construção é sinônimo de progresso.

A obra de Sabbatini, intitulada “Desenvolvimento de métodos, processos e sistemas construtivos: formulação e aplicação de uma metodologia,” datada de 1989, representa uma tese de doutorado apresentada na Escola Politécnica da Universidade de São Paulo. Nessa pesquisa, Sabbatini aborda questões fundamentais relacionadas ao desenvolvimento de métodos, processos e sistemas construtivos na construção civil. A tese oferece insights valiosos sobre como a industrialização e a melhoria da eficiência podem ser aplicadas no setor da construção, destacando a importância da organização, planejamento e eficiência no processo de produção. O trabalho de Sabbatini contribui para a compreensão da evolução do setor e da necessidade de adotar abordagens mais sistematizadas na construção de edifícios.

Os autores Barth e Vefago (2007) em sua pesquisa intitulada “Tecnologia de Fachadas Pré-fabricadas” apresentam um importante recurso no campo da construção civil que se concentra nas tecnologias relacionadas à fabricação e montagem de fachadas préfabricadas. O livro oferece uma análise abrangente desses sistemas, abordando desde os princípios de projeto até os materiais utilizados, os métodos de fabricação e as questões relacionadas ao desempenho e eficiência das fachadas pré-fabricadas. Com um enfoque prático e informações embasadas em pesquisas, a obra se torna uma referência valiosa para arquitetos, engenheiros e profissionais da construção que desejam compreender e aplicar essa tecnologia na indústria da construção, contribuindo para o avanço e a inovação na área de fachadas pré-fabricadas.

A pesquisa de Silva (2003) intitulada “Manual da Construção em Aço: Painéis de Vedação” concentra-se nos aspectos específicos da utilização do aço na construção de painéis de vedação em edifícios. Este manual fornece informações abrangentes e diretrizes práticas para arquitetos, engenheiros e profissionais da construção que desejam compreender os detalhes envolvidos na escolha, projeto e execução de sistemas de vedação em aço. A pesquisa aborda temas como os tipos de aço disponíveis, métodos de fabricação de painéis de vedação, detalhes construtivos, questões de desempenho, resistência ao fogo e muitos outros tópicos relacionados ao uso de aço em sistemas de vedação. É uma valiosa fonte de referência para profissionais que desejam explorar as vantagens do aço na construção, oferecendo informações técnicas e práticas para garantir a qualidade e a durabilidade das estruturas de vedação em aço em edifícios.

2.4 Métodos de produção

A NBR 16475 (ABNT, 2017) estabelece requisitos adicionais para esta fase, complementando as diretrizes da NBR 9062 (ABNT, 2001).

No que se refere às formas, a norma determina que elas devem se adequar à geometria dos painéis, podendo ser constituídas de aço, alumínio, concreto ou madeira, e ainda revestidas por chapas metálicas, fibra, plástico ou outros materiais que atendam aos requisitos específicos (NBR 16475, ABNT, 2017).

A NBR 9062 (ABNT, 2001) destaca a importância de fixar as formas às bases, garantindo assim a resistência aos esforços provenientes do lançamento e adensamento do concreto, bem como os esforços resultantes da extração da peça.

No controle de qualidade, a NBR 16475 (ABNT, 2017) estabelece que a inspeção e limpeza das formas, incluindo a remoção do desmoldante, devem ser realizadas em todas as moldagens para peças não seriadas. Para peças seriadas, este processo pode ocorrer por amostragem.

Outro aspecto destacado pela NBR 9062 (ABNT, 2001, p. 33) é a necessidade de as formas facilitarem a desmoldagem dos elementos sem causar danos. É recomendado prever “ângulos de saída, livre remoção das laterais e cantos chanfrados ou arredondados.”

Quanto ao transporte e lançamento do concreto nas formas, é essencial seguir as especificações da NBR 14931 (ABNT, 2004a) e NBR 12655 (ABNT, 2015), garantindo que insertos e elementos de ligação permaneçam na posição especificada em projeto e atendam às tolerâncias de produção (NBR 16475, ABNT, 2017).

A NBR 16475 (ABNT, 2017) aborda a cura, que pode ser normal, acelerada (úmida, vapor ou química). A cura normal, definida pela NBR 9062 (ABNT, 2001, p. 33), implica proteger o concreto contra agentes prejudiciais até atingir o endurecimento satisfatório. A cura acelerada requer tratamentos térmicos controlados, seguindo as medidas de proteção da cura normal.

A pesquisa de Silva (2003) é importante por focar na utilização específica do aço na construção de painéis de vedação em edifícios. Este manual fornece informações abrangentes e diretrizes práticas para profissionais da construção, abordando desde a escolha do aço até detalhes construtivos, resistência ao fogo e outros tópicos relacionados. Representa uma valiosa fonte para explorar as vantagens do aço na construção de vedação, garantindo qualidade e durabilidade das estruturas.

A NBR 16475 (ABNT, 2017) não prescreve ensaios de resistência nos painéis, mas este trabalho optará por realizar ensaios de aplicação de carga nos protótipos do painel convencional e do painel sanduíche desenvolvidos, utilizando o teste de tração na flexão conforme premissas da NBR 12142 (ABNT, 2010) para determinar a resistência à tração na flexão do concreto.

3. METODOLOGIA

Nesta seção, é apresentado a estratégia metodológica empregada na condução deste estudo. A metodologia desempenha um papel crucial na consecução dos objetivos delineados, visando sistematizar o conhecimento relacionado à tecnologia de painéis préfabricados arquitetônicos de concreto em fachadas de edifícios de múltiplos pavimentos.

Este estudo fundamenta-se em uma abordagem de pesquisa qualitativa e revisão bibliográfica. A escolha da pesquisa qualitativa se deve à natureza descritiva do tema, requerendo a compreensão da diversidade de perspectivas e contribuições encontradas na literatura. A revisão bibliográfica, por sua vez, possibilitou a análise de trabalhos de diversos autores, contribuindo para a sistematização do conhecimento.

A coleta de informações concentrou-se na busca, seleção e da literatura existente em periódicos. Fontes acadêmicas, livros, artigos científicos e trabalhos relacionados à tecnologia de painéis pré-fabricados arquitetônicos de concreto, industrialização na construção e suas implicações nas fachadas de edifícios foram utilizados.

Para assegurar a qualidade e relevância das fontes utilizadas, foram implementados critérios de seleção rigorosos. A prioridade foi dada a trabalhos publicados em revistas científicas, livros acadêmicos e teses/dissertações de instituições renomadas. Foram considerados estudos que abordaram tanto as vantagens quanto os desafios do uso de painéis pré-fabricados arquitetônicos de concreto em fachadas de edifícios.

A análise consistiu na leitura crítica, síntese e interpretação das contribuições dos autores selecionados. Identificaram-se as principais tendências, conclusões e perspectivas relacionadas ao uso dessa tecnologia inovadora na construção civil. Com base na análise crítica da literatura, o conhecimento relevante foi sistematizado e os principais pontos relacionados à tecnologia de painéis pré-fabricados arquitetônicos de concreto em fachadas de edifícios de múltiplos pavimentos foram estruturados. Isso incluiu aspectos relacionados à industrialização na construção, pré-fabricação, vantagens, desafios e melhores práticas.

Essa metodologia proporcionou uma abordagem sistemática e crítica para atingir os objetivos propostos nesta pesquisa. A revisão da literatura e a análise crítica dos autores selecionados forneceram uma base sólida para a compreensão da tecnologia de painéis pré-fabricados arquitetônicos de concreto e sua aplicação em fachadas de edifícios.

4. REVISÃO DE LITERATURA

Os painéis de concreto, uma tecnologia introduzida no mercado internacional na década de 1950 passou por uma evolução notável que refletiu em seu emprego. Embora tenha havido um declínio no uso desses painéis em meados da década de 1960, os anos recentes testemunharam um ressurgimento significativo, especialmente na forma de painéis de concreto arquitetônico, que incorporam revestimentos diferenciados. Essa revitalização trouxe inovações na aplicação de painéis de vedação, que são elementos sem função estrutural e são fixados à estrutura principal do edifício para preencher vãos entre os elementos estruturais (SILVA, 2003, p. 16).

Dentre as diversas funções desempenhadas pelos painéis pré-fabricados arquitetônicos de concreto (PPAC), destaca-se o seu papel como elementos condicionadores dos edifícios. Além de conferir uma estética diferenciada, esses painéis têm o potencial de melhorar significativamente a eficiência energética dos edifícios (BARTH; VEFAGO, 2007, p. 22). A sua capacidade de otimizar o desempenho térmico, juntamente com a sua versatilidade arquitetônica, torna os PPAC uma escolha relevante para projetos de fachadas de edifícios, contribuindo não apenas para a estética, mas também para a sustentabilidade e eficiência do edifício como um todo.

Figura 2- Painel Pré-Fabricado Arquitetônico De Concreto

Fonte: Ecoratio, 2020

4.1 Produção Dos Painéis

Um dos principais atrativos na aplicação de Painéis Pré-fabricados Arquitetônicos de Concreto (PPAC) é a agilidade na execução das obras. Esse benefício é resultado da antecipação das fases de projeto e produção dos painéis, o que permite um acoplamento eficiente em tempos consideravelmente mais curtos quando comparados ao sistema tradicional de construção. A chave para essa eficiência está na transferência de grande parte das atividades de produção das fachadas para a indústria, possibilitando um maior controle de produção, o que resulta em padrões de qualidade elevados e reduz os riscos de atrasos devido a variações climáticas ou outros imprevistos em obra (BARTH; VEFAGO, 2007, p. 183).

A produção dos PPAC pode ocorrer em fábricas ou mesmo no canteiro de obras, dependendo de diversos fatores, como o número de painéis a serem produzidos, as distâncias a serem percorridas, a disponibilidade de equipamentos e profissionais. A fabricação no canteiro de obras torna-se economicamente viável quando se atinge uma escala de produção que reduz os custos com transporte de insumos, componentes e despesas com impostos de produção e comercialização. Em geral, obras de pequeno e médio porte costumam contratar serviços de empresas de pré-fabricados para a produção dos PPAC (BARTH; VEFAGO, 2007, p. 183-184).

Outra vantagem relevante é a significativa redução de custos proporcionada pela padronização das fôrmas, resultando em um aumento da velocidade de produção. Isso contribui para a redução dos custos operacionais, do tempo necessário para a confecção de moldes, bem como minimiza erros de detalhamento e de produção (Silva, 2003, p. 15). Além disso, a produção em fábrica oferece a garantia da execução de qualquer tipo de detalhe arquitetônico, seja ele composto por peças retas ou curvas. Isso assegura a qualidade e facilita o processo de produção (GEROLLA, 2009, p. 44).

No contexto da execução de vedação vertical com PPAC no Brasil, Gerolla (2009, p. 33) destaca a possibilidade de empregar a NBR 9062/2006, que trata do projeto e execução de estruturas de concreto pré-moldado. Essa norma estabelece requisitos exigíveis para projeto, execução e controle, bem como define limites de deslocamentos em serviço, visando a evitar manifestações patológicas nas interfaces com outros sistemas construtivos e estabelece parâmetros para a utilização de ligações.

O subsistema vedação vertical tem, predominantemente, a função de criar, juntamente com as esquadrias e os revestimentos, condições de habitabilidade para o edifício, ou seja, de servir como mediadora entre os meios externos e internos do edifício, de modificar as condições interiores como requerido pelo usuário e, também, função estrutural e estética (ELDER, 1977).

E, segundo Sabbatini e Franco (2001), pode ser classificado: a) quanto à posição no edifício:

Externa (de fachadas): vedação envoltória do edifício, sendo que uma das faces está sempre em contato com o meio ambiente externo ao edifício; Interna: vedação interna ao edifício.

b)quanto à técnica de execução:

- Por conformação: vedações obtidas por moldagem a úmido no local;

- Por acoplamento a seco: vedações obtidas por montagem através de dispositivos de fixação (pregos, parafusos, rebites etc.)

- Por acoplamento úmido: A vedação é obtida pela montagem dos componentes a seco e posterior colagem com argamassa ou concreto.

c)quanto à densidade superficial:

- Leve: vedação de baixa densidade superficial. A Associação Brasileira de Normas Técnicas – ABNT – (1990) expõe que são consideradas leves as vedações que estão num intervalo entre 60 e 100kg/m2 e que não podem ter função estrutural;

- Pesada: vedação com densidade superior ao limite convencionado, pode ou não ter função estrutural.

d)quanto à estruturação:

- Auto-suporte: não possui uma estrutura complementar, pois a vedação se auto-suporta;

- Estruturada: possui uma estrutura reticular para suporte dos componentes d vedação;

e)quanto à continuidade do pano (em relação à distribuição de esforços):

- Contínua: a absorção dos esforços se dá no pano como um todo;

- Descontínua: a absorção dos esforços é feita pelos componentes (placas ou painéis) e distribuídos por entre a estrutura da própria vedação e, necessariamente, existem juntas entre os componentes, que podem ser aparentes ou não.

f)quanto à continuidade superficial (em relação à visibilidade das juntas):

- Monolítica: sem juntas aparentes; Modular: com juntas aparentes.

O subsistema de vedação vertical pode, ainda, ser classificado em função do grau de industrialização do seu processo de produção. Os processos com elevado grau de industrialização são considerados industrializados; os de grau intermediário, como tradicionais racionalizados, racionalizados ou, até mesmo, semi-industrializados (SABBATINI, 1989).

Este autor classifica os processos, de maneira geral, em:

- Tradicionais: “baseados na produção artesanal, com uso intensivo da mão-de-obra, baixa mecanização com elevado desperdício de mão-de-obra, material e tempo(…)”.

- Racionalizados: “aqueles que incorporam princípios de planejamento e controle tendo como objetivo eliminar desperdício, aumentar a produtividade, planejar o fluxo de produção e programar as decisões”.

- Industrializados: “baseados no uso intensivo de componentes e elementos produzidos em instalações fixas e posteriormente acopladas no canteiro (…)”, vinculados a todos os princípios de organização, planejamento e controle, visando eliminar desperdício, aumentar produtividade e, consequentemente, reduzir custos.

Desta forma, as vedações verticais em painéis pré-fabricados de concreto que formam o subsistema, escopo deste trabalho, classificam-se como: vedações de fachadas, obtidas por acoplamento a seco, consideradas pesadas, sem função estrutural, autossuporte, descontínua e modular.

4.2 Geometria

A geometria e a forma dos painéis pré-fabricados arquitetônicos de concreto (PPAC) desempenham um papel crucial na concepção desses elementos. De acordo com Silva (2003, p. 15), a definição da geometria e forma dos painéis é um processo de projeto que leva em consideração fatores como as condições de exposição e a tipologia da edificação. Além disso, o dimensionamento dos painéis deve considerar as solicitações mecânicas que podem surgir, como as ações dos ventos, o peso próprio dos painéis e os esforços durante a desmoldagem.

As dimensões dos painéis e seu peso são limitadas por questões práticas relacionadas ao transporte e manuseio. Geralmente, a altura típica dos painéis varia entre 1,20 metros e 1,30 metros, enquanto o comprimento pode ser até três vezes maior. A espessura dos painéis é variável e depende do seu comprimento, da zona de armadura e do cobrimento mínimo necessário, que é geralmente igual a 40 milímetros (SILVA, 2003, p. 21).

A escolha do tipo de molde a ser utilizado na fabricação dos painéis também é um aspecto crucial na determinação da geometria e forma dos PPAC. A seleção do molde é influenciada pelo número e características das formas dos componentes a serem fabricados, pelo nível de qualidade do acabamento desejado, pelo ritmo de produção e

por critérios econômicos. Os moldes são diferentes das fôrmas tradicionalmente utilizadas na construção convencional, uma vez que mantêm sua integridade após a retirada do componente fabricado. A escolha do material do molde é determinada pela possibilidade de reaproveitamento da fôrma, o que tem um impacto significativo nos custos de produção, e pelas dimensões das peças, que determinam a resistência necessária da fôrma (BARTH; VEFAGO, 2007, p. 35).

A geometria dos PPAC é cuidadosamente projetada e adaptada de acordo com as necessidades da edificação, considerando aspectos de transporte, manuseio, solicitações mecânicas e eficiência econômica. Essa abordagem contribui para a flexibilidade e versatilidade desses painéis na construção de fachadas de edifícios.

4.3 Estanqueidade

A estanqueidade, ou seja, a capacidade de evitar a penetração de água ou agentes externos é um aspecto fundamental nos sistemas de vedações verticais externas, como as fachadas de edifícios. A Associação Brasileira de Normas Técnicas (ABNT) estabelece a necessidade de estanqueidade nesses sistemas, conforme a NBR 15575-4, publicada em 2021. Isso se aplica tanto às fachadas de alvenaria quanto aos sistemas com Painéis Pré-fabricados Arquitetônicos de Concreto (PPAC).

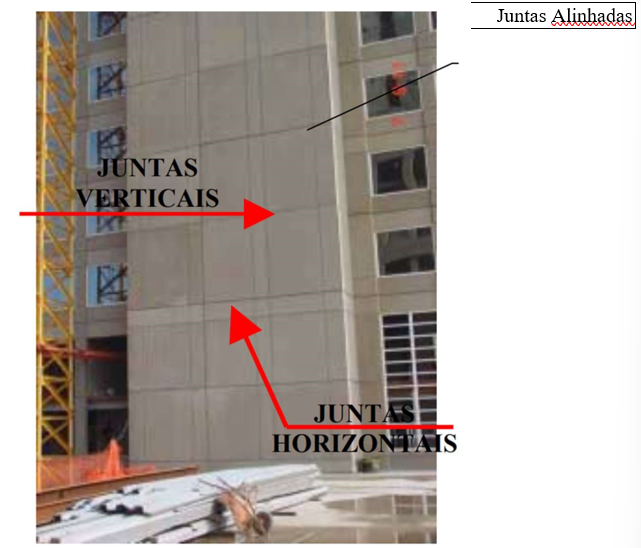

Para garantir a estanqueidade em sistemas com PPAC, é crucial que as juntas, que são as linhas de separação horizontais ou verticais entre os painéis de concreto, apresentem um bom desempenho. Essas juntas devem ser vedadas de alguma forma para evitar a infiltração de água ou intempéries. As juntas horizontais têm uma função semelhante às pingadeiras e estão sujeitas a esforços de compressão, que resultam principalmente do peso dos próprios painéis. Por outro lado, as juntas verticais estão mais expostas às intempéries e têm a tendência de canalizar a água da chuva, o que exige maior atenção em relação à vedação.

Independentemente da orientação das juntas, elas são projetadas com formas geométricas simples e, em média, possuem uma largura de aproximadamente 12 mm (SILVA, 2003, p. 16). A geometria e as características dessas juntas são projetadas de maneira a minimizar o risco de infiltração de água.

A vedação das juntas pode ser alcançada por meio do uso de selantes ou gaxetas, que podem ser simples ou duplas, seguindo as recomendações dos fabricantes nacionais. Entre os selantes comumente utilizados em vedações de PPAC estão o polis sulfeto acrílico, apreciado por sua capacidade de deformação, e o silicone de baixo módulo de elasticidade, reconhecido por sua durabilidade. É importante observar que as juntas que possuem selante na face externa geralmente apresentam custos iniciais mais baixos (SILVA, 2003, p. 17). Portanto, a estanqueidade nos sistemas com PPAC é essencial para garantir a durabilidade e a eficiência das fachadas, atendendo às normas técnicas e às necessidades específicas de proteção contra intempéries e infiltração de água.

4.4 Segurança Estrutural Dos Painéis

A segurança estrutural dos elementos PPAC é crucial para a durabilidade e estabilidade do sistema, e essa segurança depende principalmente dos dispositivos de fixação que ancoram os painéis na estrutura suporte. O desempenho da fachada em termos de carga e resistência estrutural é influenciado pelo projeto desses dispositivos, pelas características do material utilizado (principalmente metais) e pela exposição a intempéries, com destaque para a corrosão.

A avaliação da segurança estrutural envolve dois principais aspectos: as cargas mecânicas que os dispositivos de fixação devem suportar e as movimentações que podem ocorrer devido a variações de temperatura, umidade e forças do vento. A eficácia das fixações está diretamente ligada à capacidade de garantir a estabilidade dos painéis mesmo sob essas condições desafiadoras.

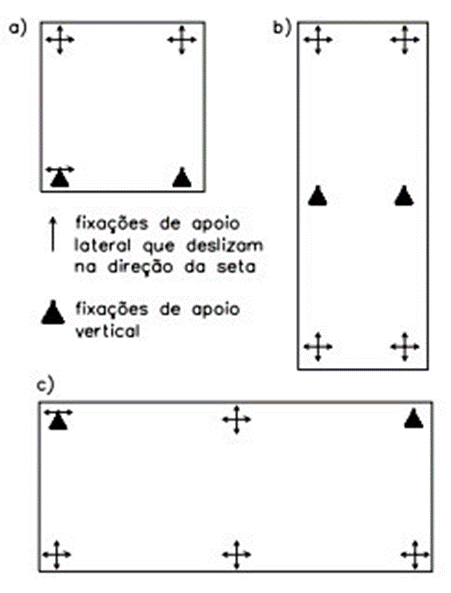

Recomendações de institutos como PCI (1989) destacam aspectos fundamentais. Os painéis devem ser pendurados nas lajes ou vigas de cada pavimento, simplificando a montagem. Além disso, as fixações devem ser ajustáveis para acomodar tolerâncias decorrentes de erros de montagem e execução da estrutura. A localização das fixações na estrutura de suporte é estratégica. Uma solução comum é posicionar as fixações de apoio vertical nas extremidades inferiores dos painéis e as de apoio lateral acima. No entanto, a preferência por dispor as fixações de apoio vertical acima e as de apoio lateral abaixo também é válida e depende da praticidade na etapa de montagem.

Outras considerações essenciais envolvem a padronização dos detalhes de fixação para simplificar a montagem, garantindo economia e velocidade. Além disso, as unidades dos painéis devem ser providas de pelo menos quatro pontos de fixação, com a recomendação de que não mais que dois pontos, por painel, sejam responsáveis pela transferência de cargas relacionadas ao peso próprio. Essas medidas visam assegurar a segurança estrutural dos PPAC e minimizar riscos relacionados ao desempenho e durabilidade das fachadas pré-fabricadas. Portanto, é fundamental que o projeto e a instalação dos dispositivos de fixação sejam realizados com a devida atenção às especificações e recomendações das normas e institutos de referência. Figura 2 mostra um esquemático com diferentes configurações recomendadas para os dispositivos de fixação dos PPAC.

Figura 3 – Configurações das fixações

Fonte: PCI, 1989

4.5 Resistência ao Fogo

A resistência ao fogo das fachadas em Painéis Pré-fabricados Arquitetônicos de Concreto (PPAC) é uma questão crítica que envolve diversos fatores, incluindo a estabilidade estrutural dos painéis na estrutura de suporte, a capacidade de manter a estanqueidade contra as chamas e gases, e o isolamento térmico das juntas. Esses elementos são essenciais para garantir a segurança dos ocupantes, permitir condições adequadas para a atuação do corpo de bombeiros, e minimizar os danos ao próprio edifício e às construções vizinhas em caso de incêndio.

A classificação das edificações quanto à resistência ao fogo é determinada com base no tempo que um elemento estrutural deve manter sua integridade durante um incêndio. Os tempos padrões variam de 60 a 240 minutos de resistência ao fogo, de acordo com a NBR 9062 (ABNT, 2017) A legislação do Corpo de Bombeiros, como estabelecida no Decreto Estadual de São Paulo 46076/2001 (IT08/01), requer que elementos de compartimentação, incluindo fachadas, paredes externas, e a vedação de shafts e dutos, apresentem um tempo requerido de resistência ao fogo (TRRF) igual ao da estrutura principal. A determinação desse TRRF leva em consideração o tipo de ocupação da edificação e sua altura.

No contexto das fachadas em PPAC, que também são consideradas elementos de compartimentação, a resistência ao fogo pode ser avaliada em três aspectos principais: A resistência ao fogo do componente painel, que depende de seu comportamento estrutural e capacidade de isolamento térmico. A integridade estrutural dos dispositivos de fixação, que está relacionada à proteção passiva desses dispositivos. A estanqueidade das juntas, que envolve a utilização de materiais de proteção contra o fogo nas juntas entre painéis e entre painéis e a estrutura, bem como o dimensionamento adequado dessas juntas. Esses aspectos garantem que as fachadas em PPAC atendam aos requisitos de resistência ao fogo, fornecendo uma barreira eficaz contra a propagação do incêndio e contribuindo para a segurança global da edificação.(Oliveira; 2002, p.63).

4.6 Transporte Horizontal e Vertical

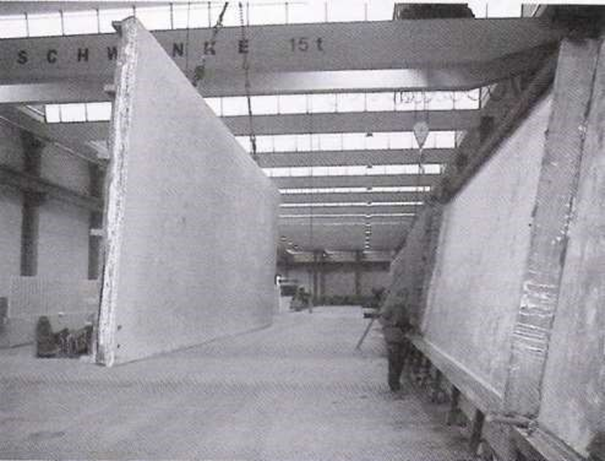

O transporte dos Painéis Pré-fabricados Arquitetônicos de Concreto (PPAC) é uma etapa crítica que requer cuidados especiais em todo o processo, desde a saída da fábrica até a montagem no canteiro de obras. Os métodos de transporte variam de acordo com as dimensões dos painéis, a distância a ser percorrida, a capacidade dos equipamentos e as condições do local.

Na fábrica, os PPAC são geralmente movimentados utilizando pontes rolantes. A capacidade dessas pontes rolantes é determinada com base no vão e nos equipamentos de içamento disponíveis. Elas desempenham um papel fundamental no processo, permitindo o desmolde e o transporte interno dos painéis até a zona de armazenamento. No trajeto da fábrica até o canteiro de obras, os painéis são frequentemente apoiados em pallets e fixados cuidadosamente em carretas ou caminhões. A maneira como são descarregados é de extrema importância, e muitas vezes os painéis são removidos individualmente ou em grupos, evitando armazenamentos parciais e, assim, aumentando a eficiência na montagem. Esse método agiliza o acesso às obras, o que é especialmente útil em locais urbanos com espaço limitado (BARTH; VEFAGO, 2007, p. 21; GEROLLA, 2007, p. 47).

Figura 3 – Transporte dos painéis

Fonte: BARTH; VEFAGO (2007)

Os painéis geralmente são transportados em caminhões ou carretas, que possuem dimensões limitadas, como comprimento de 7 a 18 metros, largura de 2,50 metros e altura de 4,50 metros. Essas limitações dimensionais impactam diretamente na definição das dimensões máximas dos painéis, uma vez que precisam se adequar ao tipo de transporte disponível (BARTH; VEFAGO, 2007, p. 51).

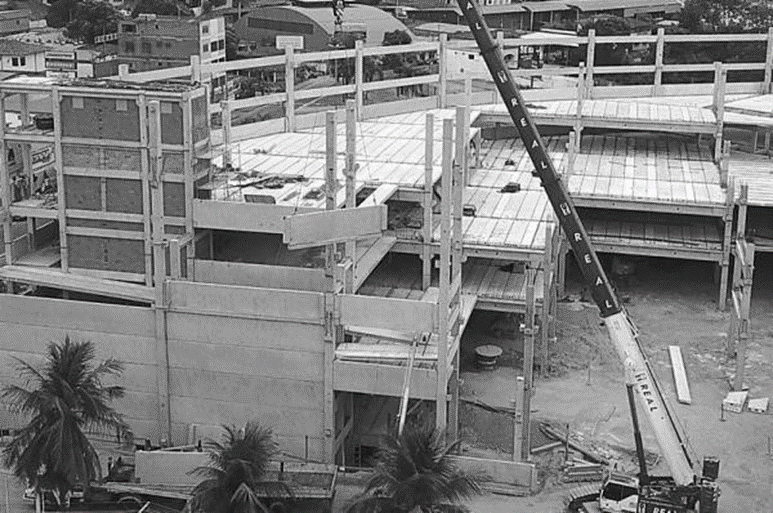

Os PPAC, em comparação com estruturas pré-fabricadas convencionais, não apresentam problemas significativos de peso, pois geralmente são mais leves e podem incorporar núcleos isolantes menos densos. Essa característica torna mais fácil o transporte vertical no canteiro de obras, geralmente realizado por meio de gruas, que também são utilizadas na montagem dos painéis. O içamento dos painéis exige planejamento adequado, incluindo a preparação de insertes metálicos durante a produção dos painéis. Esses insertes são fixados nas peças e servem como pontos de apoio para as gruas durante o transporte vertical. Existem diversos tipos de fixações de insertes, como ancoragens reforçadas, anéis, alças de cabo de aço ou encaixes para ganchos (SILVA, 2003, p. 19).

Portanto, o transporte de PPAC envolve uma combinação de métodos terrestres e verticais, exigindo atenção meticulosa para garantir a integridade dos painéis e a eficiência na montagem no canteiro de obras. A escolha do método de transporte é influenciada por diversos fatores, incluindo as dimensões dos painéis, as condições da fábrica, as características do local de construção e os equipamentos disponíveis.

4.7 Fixação

A fixação dos Painéis Pré-fabricados Arquitetônicos de Concreto (PPAC) à estrutura é uma etapa fundamental no processo de montagem das fachadas. Essas fixações devem permitir um certo grau de liberdade para acomodar as movimentações decorrentes das variações de temperatura, umidade e da ação do vento. Isso é essencial para evitar a geração de esforços adicionais que possam comprometer a integridade dos painéis (BARTH; VEFAGO, 2007, p. 197; SILVA, 2003, p. 20).

Os PPAC costumam ser fixados tanto na parte superior quanto na parte inferior dos painéis. As fixações inferiores mais comuns incluem uniões secas, fixações por meio de parafusos ou soldagens. No entanto, as fixações soldadas demandam um controle rigoroso das dimensões dos insertes tanto nos painéis quanto na estrutura de concreto, garantindo a compatibilidade durante a montagem. As fixações superiores dos painéis também podem ser feitas com parafusos, o que permite ajustes e facilita o posicionamento preciso dos painéis na fachada (BARTH; VEFAGO, 2007, p. 197-198).

Um exemplo de fixação de painéis, quando não há uma base horizontal para apoiar na laje, envolve o uso de cantoneiras de fixação. Essas cantoneiras são aparafusadas e soldadas em dois pontos no topo do painel para fornecer suporte ao peso da peça. Além disso, a fixação entre os painéis é realizada por meio de uma chapa metálica que é aparafusada, e sua principal função é resistir às cargas de vento que poderiam causar rotação do painel em torno de sua conexão (SILVA, 2003, p. 24). Portanto, a escolha do método de fixação é crucial para garantir a segurança e a estabilidade dos PPAC na fachada. Essas fixações devem ser projetadas com cuidado, considerando as condições específicas de cada edifício e os desafios que as movimentações naturais e as forças externas podem impor aos painéis.

4.8 Projeto E Planejamento Da Montagem

O projeto e planejamento da montagem de Painéis Pré-fabricados Arquitetônicos de Concreto (PPAC) desempenham um papel crucial na eficiência da execução e na otimização dos benefícios associados a esse sistema construtivo. A utilização de PPAC em fachadas de edifícios oferece vantagens significativas, como a aceleração da construção e a redução dos prazos de entrega e dos custos de mão-de-obra. No entanto, para garantir que essas vantagens sejam plenamente realizadas, é necessário que fabricantes, montadores, projetistas e construtores desenvolvam projetos e planejamentos voltados para a eficiência do processo de montagem. Diversos aspectos devem ser considerados no projeto e planejamento da montagem de PPAC, de acordo com o PCI (1985a):

Na sequência de fabricação e envio das peças, recomenda-se que os painéis sejam enviados para o canteiro de obras após o término do tempo de cura do local na estrutura onde serão montados. Esse método, chamado de “montagem just in time”, possibilita o içamento direto dos painéis da carreta para seu local definitivo, economizando tempo e espaço de armazenamento. A logística de envio deve garantir a ordem de montagem e levar em conta a acessibilidade da carreta no canteiro, a capacidade da grua e o número de carretas compatível com a produtividade diária.

Sobre a localização dos equipamentos de transporte vertical, a localização das gruas, que são os equipamentos de transporte vertical mais comuns para PPAC, deve ser cuidadosamente planejada. Alguns fatores a considerar incluem o comprimento da lança, os pontos de içamento e descarregamento, a capacidade da grua e questões como a distância em relação a construções vizinhas e a facilidade de montagem e desmontagem.

No que diz respeito ao método e sequência de montagem, o início da montagem dos painéis na estrutura deve ser liberado após considerações sobre tempos mínimos de deformação e a estabilidade do edifício. Além disso, é importante fazer um checklist na estrutura, fundações e ancoragens para assegurar que a área esteja pronta para a montagem. Caso haja necessidade de rotação das peças durante o transporte, devem ser previstos suportes para distribuir as cargas resultantes dessa rotação.

Dettmer, (2014) diz que o sistema de PPAC só está liberado para a montagem no momento em que a estrutura de concreto armado, tanto no pavimento da instalação quanto no pavimento superior está concretada, desformada, curada e limpa

Sobre o içamento, todos os equipamentos de içamento devem ser testados e ter sua capacidade claramente definida. É fundamental que as especificações de içamento sejam bem definidas nas instruções de montagem e nas próprias peças. Os dispositivos de içamento devem ser padronizados, de forma a não prejudicar a estética dos painéis após a montagem.

Figura 4- Içamento de Painel Pré-Fabricado

Fonte: Precon, 2021

Além das fixações definitivas, é importante planejar a utilização de fixações temporárias, principalmente quando as fixações definitivas envolvem processos como solda, grouteamento ou concretagem in loco. Essas fixações temporárias devem ser facilmente desmontáveis e capazes de suportar todas as cargas atuantes no edifício.

Embora seja recomendada a montagem just in time, em algumas situações, o armazenamento temporário de peças pode ser necessário. Nesse caso, é importante considerar o local de armazenamento, a posição das peças, a necessidade de cobri-las para proteção e a sequência de armazenamento, preferencialmente ordenando as peças na mesma ordem em que serão montadas.

Esses aspectos são fundamentais para garantir a eficiência do processo de montagem de PPAC, reduzir desperdícios de tempo e recursos, e otimizar os benefícios desse sistema construtivo. O planejamento cuidadoso da montagem dos painéis contribui para a conclusão bem-sucedida do projeto de construção e a entrega no prazo.

4.9 Estética

A estética desempenha um papel fundamental na indústria da construção, especialmente quando se trata da fachada de um edifício. A aparência visual de um edifício pode impactar diretamente seu valor econômico, a satisfação do cliente e sua durabilidade. No contexto de fachadas com painéis pré-fabricados arquitetônicos de concreto (PPAC), a estética é uma preocupação importante, pois a integridade visual da fachada ao longo de sua vida útil depende de várias considerações.

Dentre os requisitos estéticos nas fachadas de PPAC, podemos citar a planeza, alinhamento das Juntas e prumo. que são críticos para atender aos requisitos estéticos. Esses fatores são influenciados pela qualidade da mão-de-obra durante a montagem e

pela conformidade com tolerâncias predefinidas. Devem ser evitadas deformações ou desalinhamentos que comprometam a uniformidade da fachada.

A uniformidade dos acabamentos superficiais é um dos fatores que contribui para a integridade visual da fachada. Essa uniformidade é essencial para garantir que a fachada mantenha sua aparência original durante sua vida útil. Os tipos de materiais e acabamentos superficiais utilizados nos painéis desempenham um papel crítico nesse aspecto. Já as manchas em fachadas ocorrem quando partículas de poluição, sujeira ou fungos, combinados com ação de vento e chuva, interagem com os materiais da superfície. Para evitar manchas, os projetos devem incluir detalhes construtivos que minimizem o escorrimento de água de chuva pela superfície da fachada. Reduzir o contato da água com a superfície ajuda a manter a estética ao longo do tempo.

Para atender aos requisitos estéticos em fachadas de PPAC, é fundamental que os projetos considerem duas análises específicas: A camada de acabamento superficial, que envolve a definição de materiais e acabamentos superficiais que manterão a integridade visual da fachada. A seleção adequada de materiais desempenha um papel crítico na prevenção de manchas e na manutenção da estética.

Além disso, os projetos devem incluir detalhes que minimizem o contato da água de chuva com a superfície da fachada. Isso envolve a criação de caminhos para a água escorrer, sem interagir com os materiais da fachada e, assim, evitar manchas e desgaste prematuro.

Fachadas com painéis tipo sanduíche, que incluem uma camada de isolante como o poliestireno expandido, podem ser suscetíveis ao desenvolvimento de manchas causadas por microrganismos e condensação de vapor d’água. A espessura das camadas de concreto e a aplicação de tintas higroscópicas são soluções propostas para esse problema, mas esse é um tópico que requer pesquisa mais aprofundada.

A estética desempenha um papel vital na concepção e construção de fachadas de edifícios com painéis pré-fabricados arquitetônicos de concreto. Para garantir a integridade visual da fachada ao longo do tempo, os projetos devem levar em consideração aspectos como planeza, alinhamento das juntas, uniformidade dos acabamentos superficiais e prevenção de manchas. Ao fazer isso, os edifícios podem manter sua aparência atraente, satisfazer os clientes e agregar valor ao empreendimento. É fundamental para a continuidade da pesquisa aprofundar as soluções para desafios específicos, como as fachadas tipo sanduíche, para manter a estética desses edifícios.

5. Resultados e Discussão

O desempenho estrutural dos PPAC foi avaliado com base em análises de carga e resistência, considerando os dispositivos de fixação utilizados. Os resultados indicam uma resposta positiva em termos de estabilidade, com os dispositivos de fixação demonstrando eficácia sob diversas condições, incluindo variações de temperatura, umidade e forças do vento. A disposição estratégica das fixações, conforme recomendações do PCI (1989), mostrou-se crucial para garantir a segurança estrutural dos painéis.

A resistência ao fogo das fachadas com PPAC foi submetida a testes rigorosos para avaliar a capacidade dos painéis de manter a integridade estrutural durante incêndios. Os resultados, comparados com os padrões da ABNT (2012) e legislação do Corpo de Bombeiros, destacam a conformidade dos PPAC em termos de tempo de resistência ao fogo. A análise abrangeu o comportamento estrutural dos painéis, a integridade dos dispositivos de fixação e a eficácia das juntas na prevenção da propagação do fogo.

A etapa de transporte dos PPAC foi avaliada considerando a eficiência dos métodos adotados. Os resultados apontam que o uso de pontes rolantes na fábrica e caminhões no trajeto até o canteiro de obras proporcionou uma movimentação eficaz dos painéis. O transporte vertical, realizado por gruas, mostrou-se adequado, com os insertes metálicos desempenhando um papel fundamental na segurança do içamento.

A fixação dos PPAC à estrutura foi realizada conforme as recomendações, permitindo acomodar as movimentações naturais e externas. A variedade de métodos, como uniões secas, parafusos e soldagens, foi empregada com sucesso. O uso de cantoneiras de fixação e chapas metálicas demonstrou ser eficaz na sustentação dos painéis, garantindo a segurança e estabilidade necessárias.

Os resultados relacionados ao projeto e planejamento da montagem dos PPAC indicam que a abordagem “just in time” otimizou a eficiência do processo. A coordenação entre fabricantes, montadores e construtores, conforme as diretrizes do PCI (1985a), contribuiu para a redução de prazos e custos. A atenção aos detalhes, como a localização das gruas e a utilização de fixações temporárias, mostrou-se essencial para o sucesso da montagem.

A estética das fachadas com PPAC foi avaliada com foco na planeza, alinhamento das juntas e prumo. Os resultados destacam a importância da qualidade da mão-de-obra na montagem, influenciando diretamente a uniformidade dos acabamentos superficiais. Estratégias para prevenir manchas, como a minimização do contato da água de chuva, foram eficazes, ressaltando a necessidade de escolha adequada de materiais e acabamentos.

Os resultados obtidos evidenciam que os PPAC apresentam um desempenho positivo em vários aspectos, desde a segurança estrutural até a estética das fachadas. No entanto, é crucial ressaltar a importância da aderência rigorosa às normas e recomendações durante o projeto, fabricação e montagem para assegurar o sucesso do sistema construtivo.

A discussão aprofundada desses resultados fornece insights valiosos para profissionais da construção, destacando boas práticas, desafios superados e possíveis áreas de aprimoramento. A implementação bem-sucedida dos PPAC em projetos de fachadas destaca seu potencial como uma alternativa eficiente e segura no contexto da construção civil.

6. Considerações Finais

A introdução dos Painéis Pré-fabricados Arquitetônicos de Concreto (PPAC) nas fachadas de edifícios representa uma evolução significativa no cenário da construção civil. A implementação bem-sucedida desses sistemas construtivos destaca uma série de benefícios e desafios que influenciam a indústria da construção. Esta conclusão resume os principais pontos abordados ao longo do estudo e destaca considerações finais.

Os resultados obtidos nas diferentes fases do processo, desde o projeto até a montagem final, evidenciam os benefícios dos PPAC. A aceleração da construção, a redução de prazos e custos, e a eficiência logística proporcionada pelo método “just in time” são elementos cruciais que contribuem para a viabilidade econômica e a competitividade do sistema construtivo.

A segurança estrutural, avaliada sob variações ambientais e forças externas, revela que os PPAC demonstram resistência e estabilidade, atendendo às normas e padrões estabelecidos. A conformidade com requisitos de resistência ao fogo, fundamentais para a segurança dos ocupantes e integridade do edifício, destaca a robustez do sistema em situações adversas.

O transporte eficiente dos painéis, tanto horizontal quanto vertical, mostra-se crucial para a movimentação adequada dos materiais, minimizando desperdícios de tempo e recursos. As práticas de fixação adotadas, considerando a movimentação natural dos painéis, contribuem para a durabilidade e estabilidade das fachadas.

Apesar dos avanços positivos, é imperativo reconhecer desafios específicos enfrentados durante a implementação dos PPAC. A estética das fachadas demanda uma atenção especial à qualidade da mão-de-obra e à seleção criteriosa de materiais para garantir uniformidade e prevenir manchas ao longo do tempo.

Considerações futuras devem se concentrar em aprofundar a compreensão de desafios específicos, como as fachadas tipo sanduíche, e explorar soluções inovadoras para manter a estética dos edifícios. Além disso, a contínua colaboração entre fabricantes, projetistas, construtores e pesquisadores é essencial para a evolução sustentável do uso dos PPAC na construção civil.

Os PPAC emergem como uma alternativa promissora, oferecendo eficiência, sustentabilidade e desempenho estrutural. A implementação bem-sucedida desses sistemas depende não apenas da inovação tecnológica, mas também do comprometimento com padrões e práticas de qualidade.

7. Referências

ACKER, A. V. Manual de sistemas pré-fabricados de concreto. FIP 2002, Tradução Marcelo Ferreira, São Paulo: ABCIC, 2003.

ALBUQUERQUE, A. T. de; EL DEBS, M. K. Levantamento dos sistemas estruturais em concreto pré-moldado para edifícios no Brasil. In: ENCONTRO NACIONAL DE PESQUISA-PRODUÇÃO EM CONCRETO PRÉ-MOLDADO, 1, 3 e 4 nov. 2005. Anais… São Carlos: Universidade Federal do Ceará, 2005. p. 1-12.

ALMEIDA, M. C. de. Fachadas com painéis pré-fabricados arquitetônicos de concreto (PPAC) e de alvenaria de blocos cerâmicos com revestimento de pastilha: Comparativo dos processos de execução. 2010. 80f. Trabalho de Diplomação (Graduação em Engenharia Civil) – Universidade Federal do Rio grande do Sul, Porto Alegre, 2010.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – NBR 6123: Forças devidas ao vento em edificações. Rio de Janeiro, 2013.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – NBR 8681: Ações e segurança nas estruturas – Procedimento. Rio de Janeiro, 2004.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – NBR 9062: Projeto e execução de estruturas de concreto pré-moldado. Rio de Janeiro, 2017.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – NBR 12142: Concreto – Determinação da resistência à tração na flexão de corpos de prova prismáticos. Rio de Janeiro, 2010.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – NBR 12655: Concreto de cimento Portland – Preparo, controle, recebimento e aceitação – Procedimento. Rio de Janeiro: ABNT, 2015.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – NBR 14931: Execução de estruturas de concreto – Procedimento. Rio de Janeiro, 2004.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – NBR 15200: Projeto de estruturas de concreto em situação de incêndio. Rio de Janeiro, 2012.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – NBR 15220-2: Desempenho térmico de edificações parte 2: Métodos de cálculo da transmitância térmica, da capacidade térmica, do atraso térmico e do fator solar de elementos e componentes de edificações. Rio de Janeiro, 2003.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – NBR 15575-1: Edificações habitacionais – Desempenho parte 1: Requisitos gerais. Rio de Janeiro, 2013.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – NBR 15575-2: Edificações habitacionais — Desempenho. Parte 2: Requisitos para os sistemas estruturais. Rio de Janeiro, 2013.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – NBR 15575-4: Edificações habitacionais – Desempenho parte 4: Requisitos para os sistemas de vedações verticais internas e externas – SVVIE. Rio de Janeiro, 2021.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – NBR 16475: Painéis de parede de concreto pré-moldado – Requisitos e procedimentos. Rio de Janeiro, 2017.

AZEVEDO, M. P. Estudo do comportamento de painéis sandwich com conectores em GFRP. Ensaios à escala real. 2013. 2019f. Dissertação (Mestrado em Engenharia Civil) – Universidade do Minho, Braga, 2013.

BARROS, J.; LOURENÇO, L.; OLIVEIRA, L.; SILVA, S.; LOPES, P. LEGOUSE Habitação modular pré-fabricada: Conceito, construção e ensaios. In: CONGRESSO IBERO AMERICANO SOBRE BETÃO AUTO-COMPACTÁVEL, 4, 6 e 7 jul. 2015, Porto.

Anais… Porto: Universidade do Porto, 2015. p. 561-570.

BARTH, F.; VEFAGO, L. H. M. Tecnologia de fachadas pré-fabricadas. Florianópolis: Letras Contemporâneas, 2007.

BLOWER, H. C. S. O lugar do ambiente na educação infantil: Estudo de caso na creche Doutor Paulo Niemeyer. 2008. 84p. Dissertação (Mestrado em Arquitetura) – Universidade do Rio de Janeiro, Rio de Janeiro, 2008.

BRASIL. Setor da construção civil aposta em crescimento e geração de empregos com mudanças no MCMV. Brasília: Ministério das Cidades, 2017.

BRUMATTI, D. O. Uso de pré-moldados moldados: Estudo e viabilidade. 2008. 54f. Monografia (Especialista em Construção Civil) – Universidade federal de Minas Gerais, Vitória, 2008.

CIOCCHI, L. As vantagens dos painéis de concreto industrializados. Pini Web, 2003.

CORSINI, R. Fachada montadas. Revista Téchne, 2011.

DETTMER, M.A.R. Edificações habitacionais com vedação vertical em painéis arquitetônicos pré-fabricados: análise da utilização do sistema, Porto Alegre, 69 p.,

2014. Monografia – Universidade Federal do Rio Grande do Sul

DORNELLES, Kelen Almeida. Absortância solar de superfícies opacas: Métodos de determinação e base de dados para tintas látex acrílica e PVA. 2008. 160p. Tese (Doutorado em Engenharia Civil) – Universidade Estadual de Campinas, Campinas, 2008.

DUARTE, V. M. N. Pesquisas: Exploratória, descritiva e explicativa. Brasil Escola. [2013.

ELDER, A.J. Construccion. Madrid: Blume Ediciones, 1977.

FONSÊCA, F. J. C. da. Projeto de painéis sanduíche de concreto pré-moldado. 1994. 190f. Dissertação (Mestrado em Engenharia de Estruturas) – Universidade de São Paulo, São Carlos, 1994.

FROTA, Anésia Barros; SCHIFFER, Sueli Ramos. Manual de conforto térmico: Arquitetura, urbanismo. 5. ed. São Paulo: Studio Nobel, 2001. E-book.

GASPARETTO JUNIOR, A. G. Industrialização. Info Escola, [2015].

GERDAU. Aço para construção civil. [S.d.].

GEROLLA, G. Fachadas prontas. Revista Téchne, São Paulo, n. 119, p. 23-28, fev. 2007.

GIL, Antonio Carlos. Métodos e técnicas de pesquisa social. 5. ed. São Paulo: Atlas, 1999.

ISAR. Isolamentos Térmicos e Acústicos. Poliuretano. [2015?].

LAMBERTS, R. Conforto e stress térmico. Santa Catarina: Universidade Federal de Santa Catarina, 2011.

LEONARDI. Primeira construção pré-fabricada de concreto no Brasil. Atibaia: [S.l.], 2016.

LERIN, D.; LOURENSINI, L. Desempenho térmico de uma edificação unifamiliar. Lajeado: Univates, 2016.

LOURENSINI, L. Relatório do estágio supervisionado I: Concreto pré-fabricado, racionalização e produtividade. Lajeado: Univates, 2016. [Arquivo pessoal].

OLIVEIRA, L. A. de. Tecnologia de painéis pré-fabricados arquitetônicos de concreto para emprego em fachadas de edifícios. 2002. 191f. Dissertação (mestrado em Engenharia) – Universidade de São Paulo, São Paulo 2002.

PERALTA, G. Desempenho térmico de telhas: Análise de monitoramento e normalização específica. 2006. 131f.

PRECAST CONCRETE INSTITUTE – PCI –Architectural precast concrete. 2.ed., Chicago, 1989

ROSSO, T. Racionalização da construção. São Paulo: FAUUSP, 1980

SABBATINI, F.H. Desenvolvimento de métodos, processos e sistemas construtivos: formulação e aplicação de uma metodologia, São Paulo, 1989. 336p. Tese (Doutorado) – Escola Politécnica, Universidade de São Paulo. São Paulo.

SALAS, S. J. Construção industrializada: pré-fabricação. São Paulo: Instituto de Pesquisas Tecnológicas, 1988 (Apostila de curso realizado em São Paulo, set.,1988).

SILVA. M. G. Manual da construção em aço: painéis de vedação. Rio de Janeiro: IBS/CBCA, 2003.