WASTE-TO-ENERGY SYSTEM FOR MUNICIPAL SOLID WASTE THROUGH GASIFICATION

REGISTRO DOI: 10.5281/zenodo.10602769

Luiz Mário Queiroz Lima1, José Alcides Queiroz Lima2, Abel de Oliveira Costa Filho3, Ailton Luiz dos Santos4, Dilson Castro Pereira5

RESUMO

Esta pesquisa apresenta uma revisão sumária da tecnologia de gaseificação de resíduos sólidos urbanos, com ênfase na produção de hidrogênio, gás de síntese, energia e outros derivados resultantes do processo. A análise inclui uma descrição concisa do processo de gaseificação, destacando as reações ou fases envolvidas, assim como as principais formulações químicas pertinentes. O estudo abrange oito tipos de reatores e processos, a saber: Gaseificador Contra-Corrente – UPDRAFT; Gaseificador Co-Corrente – DOWNDRAFT; Gaseificador de Leito Fluidificado ou Borbulhante; Gaseificador de Fluxo Arrastado; Gaseificador de Leito Rotativo; Gaseificador a Plasma; Gaseificador para Produção de Hidrogênio; e Gaseificador Reformador de Metano. Cada sistema é descrito e comentado, ressaltando suas características e perfis operacionais. Além disso, o documento discute os subprodutos da gaseificação e realiza uma avaliação do balanço térmico, considerando aspectos ambientais e técnicos. A revisão evidencia que a gaseificação de resíduos urbanos oferece benefícios significativos, como a minimização da poluição associada ao manejo inadequado de resíduos, a eliminação de lixões e aterros controlados, além de contribuir para a redução da emissão de gases de efeito estufa e no combate às causas do aquecimento global. Assim, a gaseificação emerge como uma tecnologia promissora para o tratamento de resíduos urbanos, alinhada com os objetivos de sustentabilidade e desenvolvimento ambiental.

Palavras-chave: Gaseificação de resíduos sólidos urbanos, Produção de hidrogênio, Tecnologia de gaseificação, Gestão de resíduos, Sustentabilidade ambiental.

ABSTRACT

This document presents a summary review of the technology of urban solid waste gasification, with an emphasis on the production of hydrogen, synthesis gas, energy, and other derivatives resulting from the process. The analysis includes a concise description of the gasification process, highlighting the involved reactions or phases, as well as the main relevant chemical formulations. The study covers eight types of reactors and processes, namely: Updraft Counter-Current Gasifier; Downdraft Co-Current Gasifier; Fluidized Bed or Bubbling Gasifier; Drag Flow Gasifier; Rotary Bed Gasifier; Plasma Gasifier; Hydrogen Production Gasifier; and Methane Reforming Gasifier. Each system is described and commented on, emphasizing its characteristics and operational profiles. Furthermore, the document discusses the byproducts of gasification and conducts a thermal balance assessment, considering environmental and technical aspects. The review demonstrates that urban waste gasification offers significant benefits, such as the minimization of pollution associated with improper waste management, the elimination of landfills and controlled dumps, and contributes to the reduction of greenhouse gas emissions and the fight against the causes of global warming. Thus, gasification emerges as a promising technology for urban waste treatment, aligned with sustainability and environmental development objectives.

Keywords: Urban Solid Waste Gasification, Hydrogen Production, Gasification Technology, Waste Management, Environmental Sustainability.

1. INTRODUÇÃO

Em termos de tecnologia, os sistemas de gaseificação hoje utilizados não são novos, pois datam do século XIX e início do século XX, sendo utilizados na iluminação pública, onde os países que mais se destacaram no emprego dessa tecnologia foram a França e a Alemanha.

A gaseificação teve novo impulso em 1870, quando os motores estacionários de combustão interna, com base no ciclo Otto, foram lançados no mercado. Assim os gaseificadores foram um dos elementos responsáveis pela “Revolução Industrial”. No Brasil, um impulso dado à tecnologia de gaseificação, ocorreu durante a Segunda Guerra Mundial, quando o Governo iniciou o racionamento de gasolina, forçando o uso do gasogênio como combustível alternativo, substituto à gasolina. Com o advento da segunda crise de combustível, em 1987, a produção de gás de síntese voltou a ser retomada no Brasil, surgindo vários modelos de gaseificadores.

Em termos de aplicação no tratamento de lixo, os primeiros projetos de gaseificação, em escala industrial, surgiram na China, sendo a maior detentora dessa tecnologia à nível mundial. Hoje a China conta com mais de 2500 plantas que produzem hidrogênio via gaseificação. O segundo país que faz uso dessa tecnologia foi o Estados Unidos da América, que conta com mais de 1800 usinas instaladas, as quais estão vinculadas à produção de energia elétrica. Na sequência, veio o Japão que dispõem de mais de 120 usinas de gaseificação de lixo com capacidade maior que 1.000 t/dia. Um destaque também deve ser dado para a Alemanha, que possui 87 usinas com foco na produção de energia elétrica pela gaseificação via plasma.

No Brasil nos dias atuais, o uso da gaseificação de resíduos é ainda incipiente, pois existem somente 10 unidades de gaseificação de lixo, sendo uma em São Paulo, resultante de uma parceria entre a CETESB e a empresa EKT, onde instalaram uma planta com capacidade nominal para processar 12 toneladas por dia, produzindo energia elétrica, carvão e óleo combustível. Outra empresa que utiliza a gaseificação de resíduos é a Delta-Bravo, a qual já instalou 3 unidades, sendo duas no Rio Grande do Sul e 1 em Santa Catarina. Essas usinas são voltadas à produção de óleo combustível, carvão, negro de fumo, syngas, energia elétrica e fertilizantes. Em Minas Gerais, três usinas já foram instaladas, sendo a primeira em Extrema, a segunda Boa Esperança, e a terceira em Papagaios. Outras usinas de gaseificação de lixo foram instaladas incluindo: Manaus e Manacapuru, AM, Parauapebas no Pará, Gravataí, RS. Essas últimas usinas foram focadas na produção de energia elétrica. Como se observa, a gaseificação começa a tomar corpo com a participação da inciativa privada junto com as prefeituras. Nesse sentido o Marco Legal do Saneamento abriu um grande leque de oportunidade para participação da iniciativa privada na busca de solução para o problema do tratamento e destino final dos resíduos urbanos. A geração de energia elétrica e a produção de derivados do lixo, como o CDR – (Combustível Derivado de Resíduos), fertilizantes, óleo combustível, ureia, carvão, negro de fumo e ácido acético, estão alavancando o emprego dessa tecnologia em nosso país, com a possibilidade de eliminar os lixões, aterros controlados, aterros sanitários e substituir a incineração e pirólise, com ganhos financeiros e ambientais, uma vez que a gaseificação, é, na verdade, uma decomposição termoquímica dos componentes do lixo, ou seja, uma dissociação a nível molecular, sem gerar contaminantes tais como o chorume, as dioxinas e os furanos.

2. DESENVOLVIMENTO

No desenvolvimento desta revisão sobre a tecnologia de gaseificação de resíduos sólidos urbanos, consideramos a crescente necessidade de alternativas sustentáveis aos combustíveis fósseis, em resposta ao aumento da temperatura global e à insuficiência dos recursos energéticos convencionais. A gaseificação, como processo de conversão termoquímica, destaca-se por sua eficiência em transformar resíduos em produtos valiosos, como hidrogênio, gás de síntese e energia, contribuindo significativamente para o manejo ambientalmente responsável de resíduos urbanos. Abordamos detalhadamente as fases do processo de gaseificação e suas reações químicas fundamentais, além de descrever e analisar oito tipos de reatores e processos de gaseificação, ressaltando suas características específicas e aplicabilidade prática.

Esta seção também discute os subprodutos da gaseificação e a relevância de cada um deles em termos de valor agregado e aplicação industrial. Além disso, apresentamos um balanço térmico e uma avaliação ambiental, destacando o potencial da gaseificação em reduzir o impacto ambiental associado ao descarte inadequado de resíduos e em combater as causas do aquecimento global. A análise do desenvolvimento da tecnologia de gaseificação reforça sua posição como uma solução viável e eficaz na gestão de resíduos sólidos urbanos, alinhada com os objetivos de desenvolvimento sustentável e de minimização dos impactos ambientais adversos.

2.1 DESCRIÇÃO SUMÁRIA DA TECNOLOGIA

A gaseificação pode ser definida como um processo de conversão termoquímica, onde ocorre a oxidação parcial de matérias-primas, sólidas ou líquidas, que contêm carbono. Ao se introduzir oxigênio ou vapor de água no reator, resulta em gás de síntese, Syngas, rico em H2 e CO, ou seja, os sólidos são convertidos em gases.

Em outras palavras, a gaseificação converte RSU em gás de síntese utilizável. É a produção de Syngas que difere a gaseificação da incineração. No processo de gaseificação, o RSU não é um combustível, mas uma matéria-prima utilizada no processo de conversão química de alta temperatura, (1000 a 1400 C). No gaseificador, o RSU ao reagir com pouco ou nenhum oxigênio, ocorre a quebra da matéria-prima em moléculas simples e a converte em Syngas. Em vez de produzir apenas calor e eletricidade, como é feito em um incinerador, o Syngas produzido pela gaseificação pode ser transformado em produtos comerciais de maior valor agregado, como óleo combustível, produtos químicos, carvão, negro de fumo, fertilizantes, hidrogênio, ácido acético, ureia e energia. Com a escassez das fontes não renováveis de energia, o hidrogênio tem sido o foco das atenções de pesquisadores e empresas em todo o mundo, em particular na produção de hidrogênio verde, energia gerada a partir da umidade dos resíduos, solucionado dois problemas críticos, tratamento de resíduos úmidos e a geração de energia. Essa tecnologia tem potencial para alterar a matriz energética de vários países, principalmente os países em desenvolvimento, pois seu crescimento está atrelado à disponibilidade de energia e o combate à poluição.

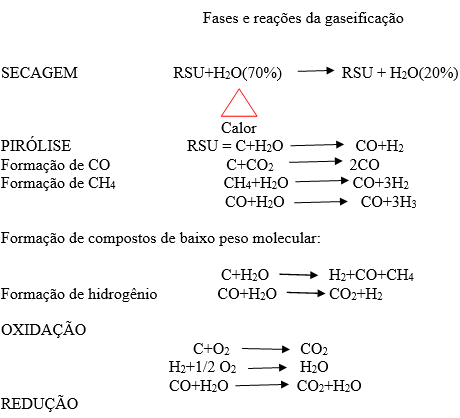

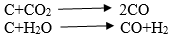

No processo de gaseificação é possível identificar quatro etapas intermediárias distintas de conversão: secagem, pirólise (desvolatilização), combustão (oxidação) e gaseificação (redução). Assim, podemos definir a gaseificação como um processo multifásico, onde cada etapa depende da etapa anterior.

Durante o processo de gaseificação, os resíduos são primeiramente aquecidos, fase da secagem, e em seguida sofrem uma degradação térmica, fase de pirólise, liberando os produtos da pirólise. Esses produtos reagem entre si e com o agente de gaseificação (ar, O2 ou vapor) na etapa de redução para a formação dos produtos finais da gaseificação. Ainda durante o processo, ocorrem principalmente reações exotérmicas de oxidação, e reações endotérmicas de redução que envolvem a fase sólida e gasosa aumentado a disponibilidade energética.

As reações na secagem ocorrem em função da manutenção do calor na faixa de 100 a 200ºC dentro do reator. Nesse gradiente de temperatura, o teor de umidade do lixo é evaporado através do calor fornecido pelas reações exotérmicas da etapa de combustão. A secagem final do lixo ocorre quando a temperatura atinge 200°C, tal como mostrado nas equações que se seguem:

A figura seguinte mostra os fluxos envolvidos na gaseificação de resíduos sólidos urbanos. Como se observa, o resultado final é a produção gás de síntese, Syngas, rico em CO e hidrogênio.

Figura 01 – Fluxos envolvidos na gaseificação de resíduos sólidos urbanos

2.2 CLASSIFICAÇÃO

Segundo SÁNCHEZ (2016) os gaseificadores podem ser classificados de acordo com os seguintes fatores:

Poder calorífico do gás produzido:

Gás de baixo poder calorífico: até 5 MJ/Nm³,

Gás de médio poder calorífico: de 5 a 10 MJ/Nm³,

Gás de alto poder calorífico: 10 a 40 MJ/Nm³.

Direção do movimento relativo da biomassa e do agente de gaseificação:

Contra fluxo (contracorrente),

fluxo direto (co-corrente),

fluxo cruzado,

leito fluidizado.

Pressão de trabalho:

Baixa pressão (atmosférica),

Pressurizados (até 2000 kPa),

Tipo e forma de biomassa:

Resíduos agrícolas,

Resíduos industriais,

Resíduos sólidos urbanos,

Biomassa in natura,

Biomassa peletizada,

Biomassa pulverizada.

Tipo de agente gaseificador:

Ar,

Vapor de água,

Oxigênio,

Dióxido de carbono,

Hidrogênio (hidro gaseificação).

Poder calorífico:

Gás de baixo poder calorífico: até 5 MJ/m³; quando contém altas concentrações de N₂.

Gás de médio poder calorífico: de 5 a 10 MJ/m³; quando contém relativas concentrações de H₂ e gás carbônico.

Gás de alto poder calorífico:10 a 40 MJ/m³; quando possui altas concentrações de H₂.

Gaseificador Contra-Corrente – UPDRAFT

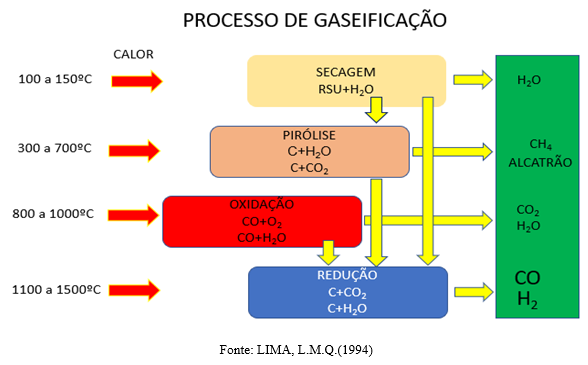

Nos reatores Updraft a alimentação é feita pelo topo do gaseificador, já a ingestão de oxidante é feita pela parte inferior, de modo que, os resíduos se movam em contracorrente com os gases, e passem pelas diferentes zonas, a secagem, a pirólise, a redução e a oxidação, sucessivamente, o combustível é seco e é inserido pela parte superior do gaseificador, assim, os resíduos com elevado teor de humidade, podem ser usados. Esse reator produz muito alcatrão.

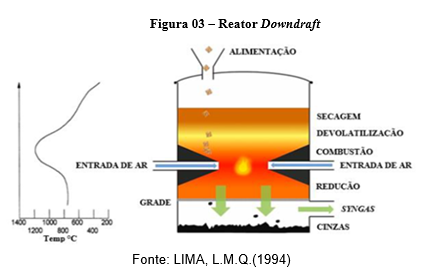

Gaseificador Co-Corrente–DOWNDRAFT

Nos reatores Downdraft, a alimentação também é feita pelo topo do gaseificador, enquanto o elemento oxidante é introduzido a partir das laterais, os resíduos e os gases se movem na mesma direção. As zonas são as mesmas dos gaseificadores em Updraft, mas em ordens diferentes. Produz um gás livre de alcatrão. (ARENA, 2011).

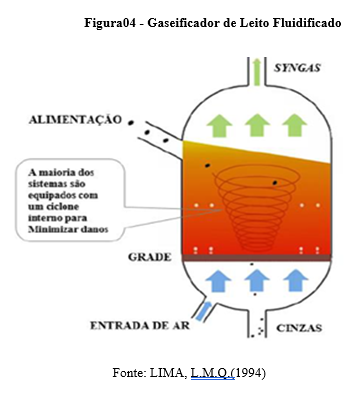

Gaseificador de Leito Fluidificado ou Borbulhante

Desenvolvido para solucionar os problemas do gaseificadores de leito fixo. A eficiência de um reator de leito fluidizado é aproximadamente cinco vezes maior que a de um reator de leito fixo. Areia é utilizada para formação do leito, o qual fica em constante movimento subindo e descendo, função da gravidade de do insuflamento de ar que ocorre pela parte inferior do reator. Devido a alta turbulência e aumento de atrito nas paredes internas do reator, quase todos reatores desse tipo são providos de ciclones internos que minimizam a fricção contra as paredes.

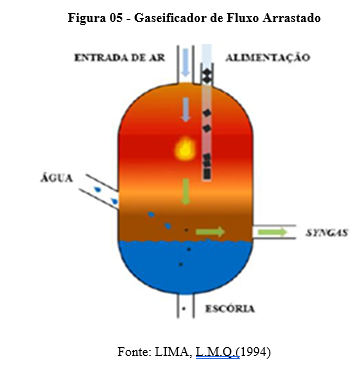

Gaseificador de Fluxo Arrastado

São reatores comumente operados a pressões elevadas, cerca de 24,67 atm. eles podem ser empastados para fazer a alimentação em altas pressões; como também pode ser utilizado para o tratamento de RSU desde que o resíduo seja anteriormente triturado. Em um gaseificador de fluxo arrastado, finas partículas de combustível são adicionadas a água para produzir a pasta, com uma concentração de sólidos maior que 60%. A água serve como meio de transporte e moderador de temperatura e até mesmo como um reagente, uma vez que promove formação de hidrogênio. Esse tipo de reator é preferido pela produção de hidrogênio. Mais 800 gaseificadores desse modelo são utilizados na China, produzindo hidrogênio e energia, tanto para fins automotivos, como para aquecimento residencial e geração de calor para a indústria. No caso de resíduos urbanos seu uso é mais aplicável a resíduos com maior teor de umidade, 60 a 70%, que geralmente são resíduos produzidos em centros de abastecimento de alimentos, no caso do Brasil os CEASAS, onde o desperdício de vegetais, frutas e legumes costuma ser alto, quando comparado com o lixo doméstico. As frutas, legumes e verduras sofrem muitas perdas durante o transporte e manuseio. Perdendo a qualidade, perdem preço de venda e assim são descartadas, gerando resíduos com alto teor de umidade.

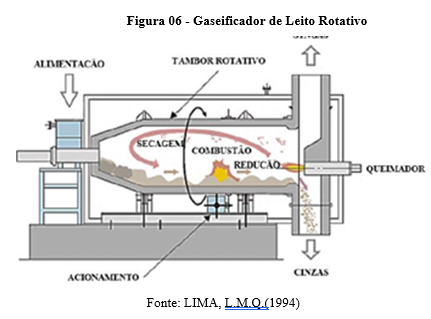

Gaseificador de Leito Rotativo

O conceito de gaseificador rotativo cumpre dois objetivos simultaneamente, mover os sólidos para dentro e para fora de uma zona de reação de alta temperatura e misturar os sólidos durante a reação. Um reator rotativo é normalmente composto por um invólucro cilíndrico de aço, revestido com refratário resistente à abrasão, para evitar o superaquecimento do metal. Em geral, é ligeiramente inclinado para a extremidade de descarga (cerca de 0,03 m/m), e o movimento dos sólidos a serem processados é controlado pela velocidade de rotação (cerca de 1,5 rpm). Esses equipamentos são de fácil operação e controle das fases, porém requer mais manutenção devido às partes móveis. Também, consomem mais energia que os demais para acionar os motores que fazem a rotação dos cilindros.

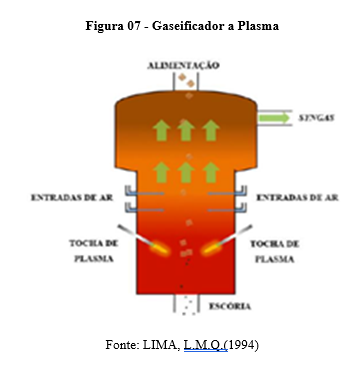

Gaseificador a Plasma

Como esforço para reduzir os custos econômicos, bem como os ambientais na gestão de resíduos sólidos urbanos, uma série de cidades estão trabalhando com uma forma especializada de gaseificação, chamada de gaseificação de plasma, a figura seguinte ilustra este modelo de gaseificador. Várias indústrias que geram resíduos perigosos, como partem de seus processos de fabricação (tais como as indústrias químicas e de refinação), estão examinando a gaseificação de plasma como um meio de conversão segura de resíduos para outras formas de energia. (GTC, 2014). O plasma é chamado de gás ionizado, onde uma parte significativa de suas moléculas não está em equilíbrio elétrico. Isto significa dizer que existem íons positivos ou negativos e também elétrons livres presentes no gás. Nesta condição de ionização, o gás conduz corrente elétrica, e, quanto maior for o grau de ionização, maior será a capacidade de conduzir corrente elétrica. O reator de plasma é um vaso contendo gás ionizado e tem a vantagem ser muito eficiente e mais rápido, ou seja, o processo de gaseificação ocorre quase que imediato devido ao elevado gradiente de temperatura e as condições do meio. Em geral a alimentação é feita pela parte inferior, o reagente é alimentado pelo meio e a parte de baixo é reservada para as tochas de plasma. As desvantagens desse tipo de gaseificador é o custo de operação e manutenção, que são elevados, quando comparado com outros processos.

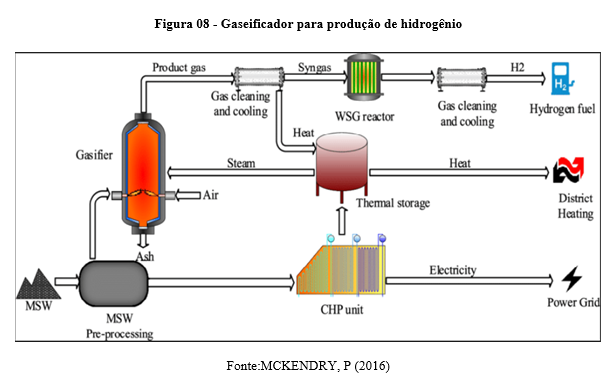

Gaseificador para produção de hidrogênio

A reação de deslocamento de gás de água (WGS) é uma importante reação exotérmica para gerar gás rico em hidrogênio, que gera uma grande quantidade de energia de baixo grau. Portanto, recuperar e utilizar adequadamente a energia de baixo grau da unidade WGS é sempre o ponto chave do sistema de gaseificação para produção de hidrogênio.

De acordo com o modo de alimentação, o processo de gaseificação de fluxo arrastado para produção de hidrogênio pode ser dividido em alimentação seca (Shell e GSP, etc.) e alimentação em pasta (Texaco, DOW e OMB). O processo de alimentação de polpa tem características como flexibilidade de alimentação, conveniência de operação e baixo investimento, e é adequado para gaseificação de hidrogênio em larga escala.

Alguns estudos foram relatados por LIMA (1994) sobre o aumento da temperatura da matéria-prima no gaseificador para melhorar o desempenho da gaseificação do sistema, uma tecnologia de vaporização de pré-aquecimento foi testada na UNICAMP para produzir um fluxo bifásico de carvão atomizado e vapor, com resultados satisfatórios.

Também tem a Tecnologia de Extração de Entalpia de Múltiplos Estágios (MEET) que ocorre quando o agente de gaseificação pré-aquecido é utilizado no gaseificador de leito de seixos para obter alta eficiência térmica na produção de hidrogênio.

O sistema mostrado na figura seguinte se refere à produção de hidrogênio, calor e eletricidade a partir dos resíduos urbanos. Inicialmente se faz necessário a segregação, reciclagem de metais, trituração, secagem, que são atividades preliminares requeridas pela heterogeneidade e teor de umidade elevado do lixo urbano. Os resíduos triturados e secos são inseridos no reator de gaseificação produzindo gás de síntese cinza. Na sequência, o gás é resfriado em trocadores de calor, seguindo para outro reator WSG, que após a limpeza ou purificação gera hidrogênio, que pode ser armazenado e distribuído para uso veicular ou industrial. O calor recuperado nos trocadores de calor segue para um recuperador, retornando ao gaseificador para pré-aquecimento e manutenção da temperatura interna e secagem dos resíduos. O vapor ou calor também pode ser distribuído à indústria. Uma outra via de uso do calor trocado é a produção de eletricidade que é utilizada na manutenção do próprio sistema e o excedente lançado na rede elétrica, ou para uso direto em sistemas off-grid. Mais recentemente o hidrogênio tem sido foco de atenções de pesquisadores e indústrias por ser um combustível limpo, que não contribui com o lançamento de gases de efeito estufa, ou seja, é um produto que seu uso contribui no combate ao aquecimento global. A China é o país que mais produz e utiliza hidrogênio a partir de resíduos sólidos urbanos. O hidrogênio vem transformando a matriz energética de China em um modelo sustentável e menos poluente, contribuindo para a melhoria da qualidade de vida da população daquele país, sendo um importante exemplo a ser seguido por outras nações que hoje utilizam combustíveis fósseis, carvão de fontes não renováveis.

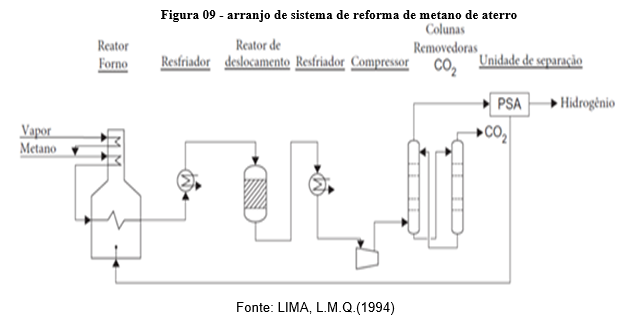

Gaseificador Reformador de Metano

No caso do lixo urbano, a maioria dos municípios brasileiros tem dois ou mais aterros sanitários, aterros controlados e mesmo lixões, totalizando cerca de 20.000 sistemas de destino final ativos onde os resíduos são dispostos no solo, ocorrendo a decomposição, por ação da atividade microbiana decompositora anaeróbia, com destaque para produção de biogás, uma mistura de CH4 e CO2, na proporção60:40. Esses 20.000 sistemas de destino final, são na verdade, um passivo ambiental de grande monta, com o qual o Brasil precisa trabalhar para reverter esse cenário preocupante. Cada tonelada de lixo aterrada, com 50% de matéria orgânica, resulta em 150 a 200 Nm3 de biogás, com poder calorífico variando entre 5000 a 7000 kcal/Nm3. Um dos gases que têm mais influência no aquecimento global é o metano. Assim, os aterros sanitários, os aterros controlados e os lixões contribuem diretamente para o problema dos gases de efeito estufa e na destruição da camada de ozônio, com efeitos globais. O problema da emissão de biogás de aterros pode ser resolvido pela transformação em hidrogênio e monóxido de carbono utilizando gaseificadores de reforma do metano.

Existem quatro processos utilizados pela indústria na reforma de metano para produção de hidrogênio, os quais poderiam tratar resíduos urbanos, os a saber:

1. Reforma a vapor: CH4 + H2O ↔ CO + 3H2

2 Oxidação parcial: CH4 + 1⁄2O2 ↔ CO + 2H2

3. Reforma autotérmica: oxidação parcial + reforma a vapor.

4. Reforma seca (com CO2): CH4 + CO2 ↔ 2CO + 2H2

Dentre eles, o processo mais empregado é a reforma a vapor do metano, onde o metano reage com vapor de água para produzir monóxido de carbono e hidrogênio, por um processo endotérmico que requer temperaturas próximas de 900 °C, de acordo com a equação 1.

Essa reação apresenta uma razão molar H2/CO igual a três. O monóxido de carbono formado reage com o vapor de água, para gerar mais hidrogênio, conforme mostrado na equação 2, ou oxidação parcial. A reação expressa pela equação 2, é conhecida como reação de deslocamento gás-água e por ser exotérmica, as duas reações ocorrem simultaneamente, ou seja:

CH4 + H2O ↔ CO + 3 H2 (Eq. 1),

∆H 298K = + 206,2 kJ/mol

CO + H2O ↔ CO2 + H2 (Eq. 2),

∆H 298K = – 41,2 kJ/mol.

Para fazer a reforma do metano são utilizados catalisadores, sendo os mais empregados, no caso da reforma a vapor, é o níquel suportado em matrizes como Al2O3, SiO2, ZrO2, CaO, TiO e MgO. Além desses metais, também são empregados metais nobres como Pt, Rh, Pd. Não obstante, o Ni tem a vantagem de ser mais barato, porém é menos estável, sendo passível de sofrer desativação pela formação de coque, fenômeno conhecido como deposição de carbono na superfície do catalizador.

Um dos procedimentos para minimizar a deposição de carbono na superfície do catalisador, é o uso de promotores, tais como: metais alcalinos e alcalinos terrosos. Catalisadores bimetálicos à base de níquel têm sido utilizados com objetivo de aumentar a reatividade, gerar mais estabilidade e reduzir a tendência de formação de coque na superfície catalítica, adicionando-se para isso, pequenas quantidades de metais nobres, como o Ródio, a Platina ou Paládio. Em geral, o catalisador bimetálico é mais eficiente, apresentando melhores resultados na reforma a vapor, com uma razão H2/CO próxima de 2.

A Reforma Seca ou reforma com CO2 ocorre pela reação entre o metano e o dióxido de carbono, produzindo gás de síntese, de acordo com a equação 3, ou seja:

CH4 + CO2 ↔ 2CO + 2H2 (Eq. 3)

∆H 298K = + 247 kJ/mol

Essa reação vem sendo utilizada como uma alternativa à reforma a vapor, principalmente por utilizar os dois gases que mais contribuem para o aumento do efeito estufa (CH4 e CO2). Todavia, a reforma seca apresenta uma desvantagem em relação à reforma a vapor, que é o maior risco de desativação do catalisador pela formação de coque. Para minimizar efeitos são utilizados os catalisadores bimetálicos, usualmente de níquel.

Na Reforma Oxidativa ou oxidação parcial, o metano é aquecido na presença de uma quantidade limitada de oxigênio puro em um reator reformador. A reação é exotérmica e é considerada uma reação mais rápida que a reforma a vapor, tal como expresso na equação 4, ou seja:

CH4 + ½ O2 ↔ CO + 2H2 (Eq. 4)

∆H 298K = – 35,6 kJ/mol.

A Reforma Autotérmica trata-se da combinação de reforma a vapor com o processo de oxidação parcial. A reforma autotérmica pode ser representada pelas seguintes expressões:

Zona de combustão: CH4 + 3/2O2 ↔ CO + 2H2O (Eq. 5)

∆H 298K = -124 kJ/mol

Zonas catalíticas e térmicas: CH4 + H2O ↔ CO + 3 H2 (Eq. 1)

∆H 298K = + 206,2 kJ/mol

CO + H2O ↔ CO2 + H2 (Eq. 2)

∆H 298K = – 41,2 kJ/mol

CH4 + 2H2O ↔ CO2 + 4H2 (Eq. 6)

∆H 298K = + 165 kJ/mol

Os parâmetros operacionais de um reator de reforma autotérmica incluem a razão de oxigênio/carbono, vapor/carbono, temperatura e pressão. O catalisador mais utilizado na reforma autotérmica é à base níquel, Ni/MgAl2O4. Outro catalisador utilizado é de Pt suportado em Al2O3 /MgO.

A figura seguinte mostra um arranjo de sistema de reforma de metano de aterro para produção de hidrogênio.

2.3 SUBPRODUTOS DO SISTEMA

Em termos de reciclagem de matéria prima a gaseificação é uma tecnologia que se destaca em relação às demais, como exemplo a incineração, pirólise, compostagem, aterro sanitário, aterros controlados e lixões. Sua versatilidade permite a reciclagem de vários subprodutos, a saber: syngas, hidrogênio, óleo combustível, fertilizantes nitrogenados, negro de fumo, carvão, ácido acético, vapor d’água e energia elétrica. Esses subprodutos são demandados pela indústria, e em geral tem origem em fontes não renováveis, como o carvão e o petróleo. A gaseificação de lixo urbano é uma fonte inesgotável de matéria prima passível de reciclagem, pois quando pensamos geramos resíduos. Essa premissa partiu de Descartes: “Penso logo existo”, se existo gero resíduos, logo: “Penso logo gero resíduos”. Na sequência, será uma breve discussão sobre os subprodutos da gaseificação de lixo urbano.

Syngas

Syngas é o nome usado para o gás de síntese, o qual é composto basicamente de monóxido de carbono (CO), dióxido de carbono (CO2) e hidrogênio (H2). É uma mistura de gases combustíveis. O Syngas resulta da gaseificação do lixo urbano e de outras fontes de energia. A composição química do gás de síntese varia com base nas matérias-primas utilizadas em sua produção. Em geral, o Syngas do lixo apresenta a seguinte composição:

- Monóxido de carbono (30-60%)

- Hidrogênio (25-30%)

- Dióxido de carbono (5-15%)

O Syngastem poder calorífico variando entre 3500 a 7000 Kcal/Nm3, que pode ser considerado um gás pobre, quando comparado com outros combustíveis. Mas seu emprego é amplo na indústria, utilizado principalmente para gerar energia e calor.

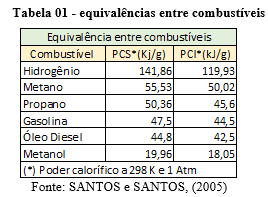

Hidrogênio

O hidrogênio é um dos elementos mais abundante no universo, seu uso na indústria supera a casa de 100 anos. Trata-se de um gás leve, com densidade de 0,0824 kg/m3 a 1 atmosfera e 289 K. Em termos de concentração de energia, o hidrogênio supera todos os outros combustíveis. A tabela seguinte mostra as equivalências entre diversos combustíveis, onde se evidencia que o hidrogênio tem mais poder energético, além de ser um combustível limpo e que se desintegra completamente quando sujeito à temperatura superior a 600ºC

A produção de hidrogênio pela reforma do metano tem eficiência maior que 70% o que eleva o interesse por sua produção. O interesse pela produção de hidrogênio tende a modificar a matriz energética mundial ao longo dos próximos 20 anos, reduzindo a produção de gases de efeitos estufa e que contribuem para o aquecimento global.

Óleo combustível

O óleo combustível derivado do lixo urbano é igual ao óleo combustível extraído do petróleo. Não obstante, é possível produzir óleo combustível tipo OCB2, tratando-se de óleo com menor teor de enxofre e maior limite de viscosidade. Suas especificações básicas são:

– Viscosidade cinemática a 60ºC = 960 mm2/segundo;

– Teor de enxofre =1,0%/volume.

– Água e Sedimentos = 2,0%/volume.

– Ponto de fulgor = 66 ºC

– Teor de vanádio = 150 mg/kg;

Fertilizante

O fertilizante produzido a partir da gaseificação de resíduos urbanos tem ganho atenções por ter origem em fonte renovável, bem como sua participação na minimização dos problemas ambientais causados pela disposição inadequada de lixo urbano. De uma maneira genérica, os elementos bioquímicosrequeridos no desenvolvimento dos vegetais podem ser classificados em dois grupos: macronutrientese micronutrientes. Os macronutrientes são: o carbono, o hidrogênio, o oxigênio, o nitrogênio, o fósforo, o potássio, o cálcio, o magnésio e o enxofre. Os micronutrientes são: boro, cloro, cobre, ferro, manganês, molibdênio, zinco, sódio, silício, dentre outros. Ambos são necessários ao mecanismo de homeostase, regulador do metabolismoecrescimento dos vegetais. Os três elementos essenciais às plantas, são: o nitrogênio, o fósforo e o potássio, que são macronutrientes elementares, ou básicos. Nesse caso, o fertilizante da síntese ou reforma é mais rico em nitrogênio do que os derivados de petróleo, com destaque para a ureia.

Negro de fumo

O negro de fumo é um composto formado essencialmente por carbono elementar, utilizado na produção de pneus, pigmentos, tintas de impressora, etc. Ele também é usado na indústria como condutor ou isolante. Um dos usos mais importante é na fabricação de pneus, onde confere aderência e durabilidade, que são dois fatores importantes na qualidade de pneus automotivos. O negro de fumo se apresenta na forma coloidal e pode conter de 88 a 99,5% de carbono, 0,3 a 11% de oxigênio, 0,1 a 1% de hidrogênio.A produção de negro de fumo via gaseificação do lixo cresceu nos últimos 10 anos, devido a utilização na fabricação de tintas para impressoras.

Carvão

O carvão produzido pelo processo de gaseificação de lixo urbano difere do carvão vegetal ou mineral por sua granulometria e poder calorífico. Da gaseificação do RSU são ainda obtidos cinco produtos ´passíveis de integrar a cadeia produtiva, a saber: pó de carvão; óleo combustível; alcatrão; lignina e água ácida. O carvão produzido pela gaseificação pode ser pulverizado dentro de fornos aumentando sua eficiência energética.

Energia

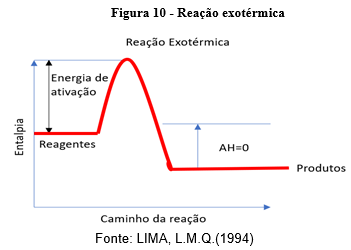

A gaseificação é um processo exotérmico, ou seja, a variação de entalpia e negativa (ΔH < 0), evidenciando que há liberação de calor ao longo do processo. A figura seguinte mostra uma reação exotérmica onde a entalpia dos reagentes é maior que a entalpia dos produtos.

Como a entalpia é a quantidade de energia que ocorre em uma determinada reação, podemos calcular o calor de um sistema de gaseificação através da variação de entalpia (∆H). A variação da entalpia depende da temperatura, pressão, estado físico, número de mol e da variedade alotrópica das substâncias presentes nos resíduos. Como o lixo é uma matéria heterogênea, a variação de entalpia tende a ser maior que outros combustíveis mais homogêneos.

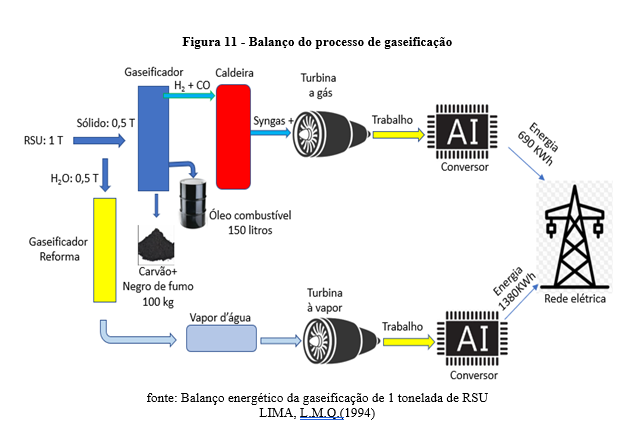

Cada tonelada de lixo pode gerar 690 kWh de energia elétrica através da gaseificação. Se incluir um reator de reforma complementar é possível gerar 1380 kWh de energia por tonelada a partir da água presente nos resíduos. Como o lixo brasileiro tem, em média, 50% de umidade, a gaseificação de resíduos úmidos pode gerar mais energia, resultando em mais receitas, além de ganhos ambientais, pois não há produção de chorume.

2.4 BALANÇO ENERGÉTICO E AMBIENTAL

Um dos problemas do tratamento de resíduos urbanos, é que são tratados apenas de dispêndio para as prefeituras e indústrias, ou seja, métodos clássicos como o aterro sanitário, somente geram despesas, com algumas exceções, quando há aproveitamento do biogás para geração de energia. Já no caso ambiental, o aterro sanitário é, na verdade, um passivo que cresce a cada dia, que depois de encerrada a vida útil é abandonado, mas os problemas continuam, como a questão da migração de gases de efeitos estufa e a percolação de chorume que sofre influência da precipitação pluviométrica, mantendo a produção de percolado com elevada carga de poluentes capazes de alterar a qualidade do solo e das águas superficiais, freáticas e subterrâneas. O caso da gaseificação do lixo é um sistema que contribui, tanto para o combate à poluição, como para a geração de receitas. Uma das formas de se avaliar um sistema de tratamento de resíduos é através da realização de um balanço energético e um balanço ambiental, como mostrados na sequência.

Eficiência energética

Ao se abordar o tema geração de energia, surge o termo “eficiência energética”, que, resumidamente, significa gerar a mesma quantidade de energia com menos recursos naturais, ou obter o mesmo serviço, (realizar trabalho), com menor dispêndio de energia. No caso da eficiência energética de um gaseificador, tomando como base 1 tonelada (T) de resíduos urbanos com 50% de umidade, teríamos as seguintes expressões utilizadas no cálculo da eficiência energética:

€sólidos = (Tentrada – Tsaída) x 100/ Tentrada (a)

€líquidos = (Tentrada – Tsaída) x 100/ Tentrada (b)

Partindo da equação para sólidos, equação (a), temos:

€sólidos = (0,500– 0,100) x 100/ 0,500(a)

€sólidos= 80%

Fazendo o mesmo para líquidos, equação (b), temos:

€líquidos = (0,500– 0,150 ) x 100/ 0,500(b)

€sólidos= 70%

A figura seguinte mostra o balanço do processo de gaseificação pela via de sólidos e líquidos, sistema combinado. Como se observa, pela via de sólidos, os líquidos, 0,500 toneladas, são drenados, entrando no reator de gaseificação somente a fração sólida com 15% de umidade, a qual é gaseificada à temperatura variando de 1000 a 1400ºC, produzindo o Syngas, que é uma mistura de hidrogênio e monóxido de carbono. O gás é injetado na caldeira, gerando gases superaquecidos, e depois comprimido na turbina a gás, para produzir energia no conversor, resultando em 690 kWh/tonelada de lixo. Nesse processo de ciclo combinado os líquidos podem gerar energia elétrica através da gaseificação, ou vaporização, gerando vapor superaquecido, que injetado na turbina a vapor produz 1380 kWh de energia/tonelada de lixo, podendo assim ser comercializada em sistema off grid, ou lançada na rede elétrica, on grid. Esse sistema, por sua versatilidade, pode contribuir para o minimizar o déficit de energia pela GD, (geração distribuída). A geração distribuída é toda energia gerada localmente ou perto da fonte consumidora. A geração distribuída é regulamentada pela Agência Nacional de Energia Elétrica (ANEEL). A regulamentação prevê que o consumidor que produz sua própria energia pode injetar o excedente na rede elétrica e receber créditos. Como também permite que a energia excedente seja vendida para consumidores locais ou para a distribuidora de energia.

Eficiência ambiental – Dioxinas e Furanos

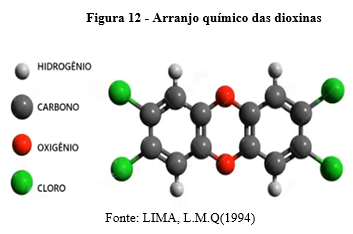

Uma outra forma de avaliar a eficiência da gaseificação de resíduos urbanos é através da análise ambiental. Nesse caso, a gaseificação resolve a questão do tratamento e destino final sem gerar poluição ou contaminação do meio físico, biótico e antrópico. A gaseificação é, em outros termos, uma decomposição termoquímica que ocorre a nível molecular. A decomposição térmica, também é conhecida pelo termo: “termólise”, e pode ser definida como uma reação química, onde uma substância, no caso da fração orgânica do lixo + a água, se decompõem em, pelo menos, duas ou mais substâncias químicas quando aquecidas. Nesse processo, as ligações químicas dos compostos presentes nos resíduos são quebradas, ou reduzidas a moléculas menores, dando origem a outras substâncias, ou em seus átomos constituintes. Assim, em termos ambientais não há lançamento de fuligens, dioxinas, furanos, benzeno e etilbenzeno, que são os elementos tóxicos que causam danos à saúde humana e ao meio ambiente. As dioxinas e os furanos fazem parte da lista de poluentes orgânicos persistentes (POPs), classificação resultante da Convenção de Estocolmo realizada em 2001. Essa convenção resultou num tratado internacional visando a eliminação desses compostos e a limitação de sua produção e uso. Um dos problemas mais críticos dessas substâncias é a capacidade de permanecerem muito tempo no meio ambiente.Outro fator relevante é que sofrem processos de bioacumulação e biomagnificação ao longo da cadeia alimentar, reduzindo as defesas do organismo, tornando-o menos resistente às infecções e às doenças. Essas substâncias são produzidas em processos térmicos como a queima de resíduos a céu aberto, a pirólise e a incineração. A produção de dioxinas ocorre quando os processos térmicos operaram na faixa de 350 a 450ºC, ou seja, durante a fase pirolítica e no início e final da incineração. A figura seguinte mostra o arranjo químico das dioxinas:

Para haver produção de dioxinas se faz necessário ter as seguintes condições:

- Presença nos resíduos de hidrogênio, carbono, oxigênio e cloro;

- Operação à temperatura abaixo de 450ºC;

- Excesso de oxigênio, e

- Precursores: Cloro, Carbono, Hidrogênio e Oxigênio.

Ora, a gaseificação do lixo urbano ocorre em temperaturas que variam de 1000 a 1400 ºC, com tempo de residência superior a 60 minutos. Nesse estádio de temperatura as dioxinas e os furanos são destruídos em apenas 2 segundos. Assim, a gaseificação pode ser considerada como um processo de elevada segurança ambiental, uma vez que os compostos precursores das dioxinas e dos furanos são destruídos na produção do Syngas, não havendo condições químicas para o lançamento dessas substâncias no meio ambiente.

3. CONSIDERAÇÕES FINAIS

A busca por substitutos para os prejudiciais e limitados combustíveis fósseis tem se intensificado diante do crescente aumento da temperatura terrestre e da insuficiência dos recursos atualmente utilizados. Este cenário de alerta global tem impulsionado pesquisadores a explorarem alternativas sustentáveis e renováveis. Neste contexto, os estudos em biomassa se destacam devido às inúmeras possibilidades de matérias que podem ser aproveitadas, abrindo um leque vasto de oportunidades para inovação e desenvolvimento sustentável.

A gaseificação, como tecnologia de tratamento de resíduos sólidos urbanos, insere-se neste panorama como uma solução promissora, que alinha a gestão de resíduos à produção de energia sustentável. A capacidade da gaseificação de transformar resíduos em fontes úteis de energia e subprodutos valiosos é notável. Esta tecnologia não apenas reduz significativamente o volume de resíduos destinados a aterros, mas também gera produtos como o syngas, hidrogênio, óleo combustível, entre outros, que têm aplicações diversas e contribuem para a economia circular. No entanto, é importante ressaltar que os diferentes resultados e valores energéticos de cada componente da biomassa exigem uma avaliação criteriosa para que os melhores resultados sejam alcançados.

Do ponto de vista da engenharia civil, a aplicação de subprodutos da gaseificação em materiais de construção e pavimentos representa uma inovação que pode melhorar a qualidade e a durabilidade das estruturas, além de reduzir o impacto ambiental da construção civil. Contudo, o desenvolvimento tecnológico dos gaseificadores ainda é necessário, tanto para tornar a gaseificação mais eficiente quanto para torná-la mais acessível e fácil de ser implementada. Os desafios para a implementação efetiva da tecnologia de gaseificação incluem o investimento inicial significativo, a necessidade de contínuas pesquisas e desenvolvimentos para otimização dos processos, e a gestão adequada das emissões e resíduos gerados no processo.

Finalmente, a integração da tecnologia de gaseificação nos sistemas de gestão de resíduos urbanos é uma questão multidisciplinar que exige conhecimentos de engenharia, química, ambiental e gestão. A colaboração entre governos, indústrias e instituições de pesquisa é essencial para promover a adoção desta tecnologia, alinhando as necessidades de tratamento de resíduos com os objetivos de sustentabilidade e desenvolvimento econômico.

Portanto, a gaseificação de resíduos sólidos urbanos representa uma oportunidade valiosa para avançar na gestão de resíduos, geração de energia e desenvolvimento de materiais sustentáveis na engenharia civil, contanto que haja esforços colaborativos e inovações tecnológicas contínuas.

REFERÊNCIAS BIBIOGRÁFICAS

ARENA, U. Process and TechnologicalAspects of Municipal SolidWasteGasification. Department of Environmental Sciences, SecondUniversity of Naples, Caserta, Italy. International Journal of IntegratedWaste Management: Science and Technology, vol. 32, pp: 625-639, 2011.

BELGIORNO, V.; FEO, G.; ROCCA, C. D.; NAPOLI, R. M. A. Energy fromGasification of SolidWastes. Department of Civil Engineering, University of Salerno, Fisciano, Italy. Waste Management, vol.23, pp: 1-15, 2003

ETECH. Review of Technologies for Gasification of Biomass and Wastes. Final Report. A projectfundedby DECC, projectmanagedby NNFCC and conductedby E4Tech. Londres, Inglaterra 2009.

GOMEZ, E. et al. Thermal Plasma Technology for the Treatment of Wastes: A Critical Review. Journal of HazardousMaterials, vol. 161, pp: 614-626, abril, 2009.

HISLOP,D.,HALL,D. BiomassResources for Gassification Plant. ETSU B/M3/003300, 1996.

INFIESTA, L. R. Gaseificação de Resíduos Sólidos Urbanos (RSU) no Vale do Paranapanema: Projeto CIVAP – Consorcio Intermunicipal do Vale do Paranapanema, Monografia apresentada ao Programa de Educação Continuada da Escola Politécnica da Universidade de São Paulo, 2015.

KATAFUCHI et al. High-TemperatureGasifying and Direct Melting System for Energy and Material Recovery fromanyType of Wastes. Pyrolysis/Gasification, 2015.

KLEIN, A. Gasification: AnAlternativeProcess for Energy Recovery and Disposal of Municipal SolidWastes. Dissertação de Mestrado, Departamento de Terra e Engenharia Ambiental da Fundação Escola de Engenharia e Ciência Aplicada da Universidade de Columbia, 2002.

LIMA, L.M.Q. – Tratamento Térmico de Resíduos – Curso de Pós-Graduação em Engenharia – Departamento de Hidráulica e Saneamento da Faculdade de Engenharia Civil – Universidade Estadual de Campinas, SP, 1994

LOPES, E. J. Desenvolvimento de Sistema de Gaseificação Via Análise de Emissões Atmosféricas. Tese de Doutorado de Engenharia e Ciência dos Materiais. Programa de Pós-Graduação em Engenharia e Ciência dos Materiais – PIPE. Setor de Tecnologia, Universidade Federal do Paraná. Curitiba, 2014.

LORA, E.E.S. et al. Biocombustível: Gaseificação e Pirólise para a Conversão da Biomassa em Eletricidade e Biocombustíveis. 1º ed. Minas Gerais: Ed. Interciência, 2012.

McKENDRY,P. Energy frombiomass (part 1) :Overview of biomass. Applied Environmental Research Centre Ltd. Tey Grove, Elm Lane, Feerig, Colchester CO5 9ES. UK, 2001

MCKENDRY, P.; Energy productionfrombiomass (part 3): gasificationtechnologies. Applied Environmental Research Centre Ltd, Tey Grove, Elm Lane, Feering, Colchester CO5 9ES, Reino Unido; 2001.

MOUSTAKAS, A. K. et al. Demonstration Plasma Gasification/Vitrification System for EffectiveHazardousWasteTreatment. Journal of HazardousMaterials, vol. B123, pp: 120-126, maio, 2005. 68

NGK Insulators, LTDA. Rotary Kiln. Equipamento e Aparelhos Relacionados com a Planta de Energia de Incineração de Resíduos em Fornos Rotativos. Disponível em: Acesso em: 1 maio 2022.

SÁNCHEZ, C. G. TECNOLOGIA DA GASEIFICAÇÃO. Faculdade de Engenharia Mecânica. Departamento de Engenharia Térmica e de Fluidos. Universidade Estadual de Campinas, São Paulo, 2016.

SANTOS, F.M.S.M; SANTOS, F.A.C.M. O combustível “hidrogênio”. Millenium – Revista do ISPV, V.31, p.252-270, 2005.

SOUZA, M.F. Tratamento de Resíduos Sólidos Urbanos com Recuperação Energética por Meio da Tecnologia de Plasma: Estudo de Caso para a Região de Taubaté – SP. Dissertação de Mestrado, Universidade de São Paulo, 2014.

WARREN, T.J., POULTER, R., PARTIFF, R. Converting biomass to electricity on a fram-sized scale downdraft gasefication and a spark-ignition engine. Bioresource

1Doutor em Engenharia Hidráulica e Saneamento, USP ESC – SP – Brasil.

2Mestre em Engenharia Civil em Materiais Regionais e não Convencionais Aplicados a Estruturas e Pavimentos pela UFAM Universidade Federal do Amazonas. Especialista em Engenharia de Bioprocessos pela Faculdade Unyleya e em Engenharia de Estruturas de Concreto e Fundações pela UNICID Universidade Cidade de São Paulo. Graduado em Engenharia Civil pela ULBRA Centro Universitário Luterano de Manaus e em Engenharia Civil Operacional pela UTAM Centro de Tecnologia da Amazônia. https://orcid.org/0000-0002-4881-0702.

3Doutorando no Programa de Pós-graduação em Biotecnologia – UFAM no PPGBIOTEC – Mestre em Engenharia Civil -Graduado em Engenharia Civil pela UFAM – Universidade Federal do Amazonas.Docente, MSc. Engenharia Civil – FUCAPI, Manaus – AM – Brasil

4Mestrando em Segurança Pública, Cidadania e Direitos Humanos pela UEA – Universidade do Estado do Amazonas. Especialista em Gestão Pública aplicada à Segurança pela Universidade do Estado do Amazonas – UEA. Especialista em Direito Administrativo pela Faculdade FOCUS. Especialista em Segurança Pública e Direito Penitenciário pela Faculdade de Educação, de Tecnologia e Administração – FETAC. Especialista em Ciências Jurídicas pela Universidade Cidade de São Paulo – UNICID. Especialista em Direito Penal e Processo Penal pela Universidade Candido Mendes – UCAM. Possui graduação em Segurança Pública pela Universidade do Estado do Amazonas – UEA. Bacharel em Direito pela Universidade Cidade de São Paulo – UNICID. Tenente Coronel da Polícia Militar do Estado do Amazonas. Possui experiência na área de Direito, na fiscalização e gestão de contratos públicos, com ênfase em Segurança Pública. E-mail: ailtontati2001@gmail.com. ORCID: https://orcid.org/0000-0001-6428-8590.

5Especialista em Direito Militar pela Universidade Cruzeiro do Sul – SP. Bacharel em Direito pela Universidade Cruzeiro do Sul. Bacharel em Segurança Pública pela Universidade do Estado do Amazonas – UEA. Oficial da Polícia Militar do Estado do Amazonas, atuando principalmente nos seguintes temas: polícia comunitária; redução da criminalidade e política criminal; ronda escolar; defesa dos direitos humanos. Tem 14 (quatorze) anos de serviço em atividade militar. É autor e organizador de livros técnicos e acadêmicos.