REGISTRO DOI: 10.69849/revistaft/ar10202506091743

Aglailson Farias De Morais; Alexsandro Mota Palacio; Wesley De Souza Barbosa; Cleyson Pinheiro Dos Santos; Orientador (a): Prof. Dr. Paulo Orestes Formigoni; Orientador (a): Prof. Fabio Yoshiaru Noguti; Coorientador (a): Prof. Antonio Carlos Santos de Arruda.

RESUMO

O presente trabalho tem como tema, a relevância de sensores vibratórios. Onde o objetivo é abordar a aplicação nas máquinas e entender o funcionamento, sua importância e o quanto é utilizado em fábricas e nas indústrias. Sensores vibratórios, comumente aplicado em máquinas mecânicas que produz peças e equipamento em longa escala ou não, também inserido numa gama de atividades senso cognitivo, com a capacidade de coletar dados em série de possíveis falhas do equipamento e armazenar estas informações para uma análise, mas profunda com foco na manutenção preditiva. Os dados coletados são analisados e interpretados pela manutenção com o objetivo de avaliar a vida útil dos mecanismos mecânicos das máquinas em questão que estão sendo abordada, para uma possível parada programada do equipamento com a finalidade de melhorias na linha de produção como tempo, custo operacional, maior produtividade, ou seja, minimizando uma possível parada não programada devido a peças danificadas.

PALAVRAS-CHAVE: sensores, manutençãopreditiva, vibratórios.

ABSTRACT

The theme of this work is the relevance of vibratory sensors. Where the objective is to address the application in machines and understand how it works, its importance and how much it is used in factories and industries. Vibratory sensors, commonly applied to mechanical machines that produce parts and equipment on a long scale or not, also inserted in a range of cognitive sense activities, with the ability to collect data on a series of possible equipment failures and store this information for analysis, but depth with a focus on predictive maintenance. The collected data is analyzed and interpreted by maintenance with the aim of evaluating the useful life of the mechanical mechanisms of the machines in question that are being addressed, for a possible scheduled shutdown of the equipment with the purpose of improvements in the production line such as time, operational cost , greater productivity, that is, minimizing possible unscheduled downtime due to damaged parts.

KEYWORDS: sensors, predictive maintenance, vibratory.

2 INTRODUÇÃO

Este estudo tem por finalidade a análise dos sensores vibratórios na indústria. Como são fabricados, seus benefícios, características e função dentro da manutenção preditiva.

O objetivo geral deste projeto de pesquisa é avaliar as vantagens da implantação de sensores vibratórios em sistemas de manutenção preditiva, com foco na melhoria da eficiência operacional, na redução de custos e no aumento da confiabilidade de máquinas e equipamentos industriais. A escolha deste tema se justifica diante da crescente demanda por soluções tecnológicas capazes de otimizar processos produtivos e minimizar paradas inesperadas em ambientes industriais, onde a manutenção tradicional, muitas vezes, mostra-se ineficaz frente às exigências de alta performance e disponibilidade contínua dos ativos.

Nesse contexto, os sensores vibratórios desempenham um papel estratégico ao possibilitar o monitoramento em tempo real das condições de funcionamento dos equipamentos, por meio da análise de padrões de vibração. Tais sensores permitem identificar precocemente falhas mecânicas, como desalinhamentos, folgas, desbalanceamentos e desgastes em rolamentos, o que contribui para a adoção de medidas corretivas antes que ocorram danos mais severos. Com isso, é possível não apenas evitar interrupções na produção, mas também planejar intervenções de forma mais precisa, otimizando o uso de recursos e mão de obra.

Além disso, a aplicação dessa tecnologia insere-se no escopo da Indústria 4.0, que valoriza o uso de sensores inteligentes e sistemas integrados para a tomada de decisão baseada em dados. Ao avaliar os impactos positivos da utilização de sensores vibratórios em programas de manutenção preditiva, este trabalho busca contribuir com conhecimentos práticos e teóricos que possam orientar gestores e engenheiros na modernização dos sistemas de manutenção industrial, resultando em maior competitividade e sustentabilidade das operações.

2.1 OBJETIVO GERAL

Avaliaras vantagens da implantação de sensores vibratórios em sistemas de manutenção preditiva, com foco na melhoria da eficiência operacional, redução de custos e aumento da confiabilidade de máquinas e equipamentos industriais.

1.1. OBJETIVOS ESPECÍFICOS

- Investigar o funcionamento e as aplicações dos sensores vibratórios na indústria, destacando sua importância para a manutenção preditiva.

- Analisar os benefícios da utilização de sensores vibratórios em relação à detecção precoce de falhas e à otimização de processos industriais.

- Descrever as tecnologias atuais de sensores vibratórios, como sensores capacitivos, acelerômetros e dispositivos com integração de IoT e inteligência artificial.

- Identificar os impactos da implementação de sensores vibratórios na redução de paradas não programadas e no aumento da produtividade industrial.

- Propor diretrizes para a aplicação eficiente de sensores vibratórios em diferentes contextos industriais, considerando custos, benefícios e viabilidade técnica.

2.2 JUSTIFICATIVA

A manutenção está sempre se desenvolvendo, paradas de máquina, equipamentos danificados, atrasos são comuns na indústria e para uma boa produção deve-se te ferramentas de qualidade. Os sensores de vibratórios é uma destas ferramentas.

A escolha do tema relacionado à implantação de sensores vibratórios em sistemas de manutenção preditiva justifica-se pela sua alta relevância tanto no meio acadêmico quanto no contexto industrial, especialmente no cenário atual de transformação digital e avanço da Indústria 4.0. A constante busca por maior eficiência produtiva, redução de custos operacionais e aumento da confiabilidade de equipamentos tem impulsionado a adoção de tecnologias capazes de promover uma manutenção mais inteligente, eficaz e sustentável. Nesse sentido, os sensores vibratórios representam uma solução tecnológica acessível e promissora, cuja aplicação prática pode transformar a forma como se realiza a manutenção de máquinas em diversos setores industriais.

Na comunidade acadêmica, o tema é de extrema importância por estimular a pesquisa e a inovação em áreas como automação industrial, instrumentação, análise de dados e engenharia de manutenção. Ao explorar os benefícios dessa tecnologia, o presente trabalho contribui para o aprofundamento de conhecimentos técnicos e científicos, promovendo a formação de profissionais mais capacitados para atuar nos desafios da indústria moderna. Além disso, o estudo fortalece a interdisciplinaridade entre cursos da área de exatas e tecnológicas, como Engenharia de Produção, Automação Industrial e Sistemas Embarcados.

No âmbito da Fatec Osasco, a pesquisa possui forte pertinência, uma vez que a instituição mantém uma conexão direta com o setor produtivo da região, caracterizado por indústrias de médio e grande porte, que demandam soluções eficientes para a gestão da manutenção. O projeto pode gerar impacto positivo ao servir como referência para futuros trabalhos acadêmicos, projetos de iniciação científica e até mesmo parcerias com empresas locais interessadas em inovação tecnológica. Ao alinhar o conteúdo estudado em sala de aula com aplicações práticas e reais do mercado de trabalho, este trabalho reforça o compromisso da Fatec Osasco com a excelência no ensino e com a formação de profissionais inovadores, críticos e preparados para os desafios da indústria contemporânea.

2.3 DELIMITAÇÃO DO PROJETO

O projeto consiste estudar sobre sensores vibratórios na indústria em relação a manutenção preditiva e suas vantagens ao longo do tempo. Não será efetuado teste práticos durante o estudo devido a custos e faltas de equipamentos.

Este projeto de pesquisa delimita-se à avaliação das vantagens da implantação de sensores vibratórios exclusivamente em sistemas de manutenção preditiva aplicados a máquinas e equipamentos industriais de médio porte, utilizados em ambientes fabris. A investigação concentra-se na análise dos benefícios em termos de eficiência operacional, redução de custos e aumento da confiabilidade dos equipamentos, sem, contudo, abranger outras tecnologias complementares, como sensores térmicos, ultrassônicos ou sistemas integrados com inteligência artificial.

A pesquisa será conduzida com base em levantamento bibliográfico, estudos de caso disponíveis na literatura técnica e análise de dados secundários, não prevendo, portanto, a implementação prática em campo de sensores vibratórios durante o desenvolvimento do trabalho. Essa limitação justifica-se por restrições de tempo, orçamento e acesso direto a parques industriais que permitam a instalação e o acompanhamento em tempo real dos dispositivos. Além disso, o foco da investigação está voltado à compreensão teórica e ao levantamento de evidências técnicas já documentadas, visando contribuir com o conhecimento acadêmico e fornecer subsídios para aplicações futuras.

O recorte temporal abrange publicações e estudos realizados nos últimos dez anos, período em que o avanço da Indústria 4.0 e o uso de sensores inteligentes na manutenção preditiva se intensificaram. Geograficamente, embora a pesquisa não se restrinja a uma localidade específica, o contexto da indústria nacional será priorizado, especialmente no que diz respeito à aplicabilidade em empresas de médio porte, cenário comum no entorno da Fatec Osasco e região metropolitana de São Paulo.

Portanto, o projeto não se propõe a esgotar o tema da manutenção preditiva como um todo, mas sim a analisar, de forma delimitada, o impacto específico dos sensores vibratórios como ferramenta de apoio estratégico à gestão da manutenção industrial.

REVISÃO DA LITERATURA

Além de permitir a análise do estado da arte sobre sensores vibratórios e sua aplicação na manutenção preditiva, a revisão da literatura possibilitou compreender a trajetória histórica das tecnologias de medição de vibrações, bem como os avanços recentes que têm revolucionado o campo da manutenção industrial.

2.1 Evolução Histórica

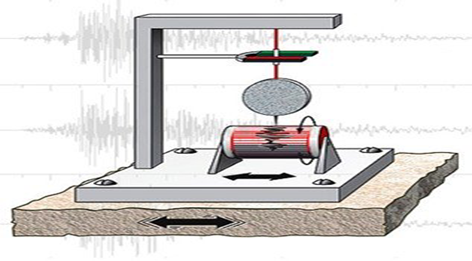

A medição de vibrações possui uma longa história, iniciando-se com os primeiros dispositivos mecânicos, como o sismógrafo criado por Zhang Heng na China antiga. Esse instrumento consistia em oito esferas de bronze sustentadas pelas bocas de estátuas de dragões; quando um tremor acontecia, ainda que leve, a boca de um dragão se abria e uma esfera caía em uma das bocas abertas de sapos metálicos, indicando a direção do sismo (ANTUNES, 2018). Desde então, a tecnologia evoluiu substancialmente, passando pelo desenvolvimento dos primeiros sensores elétricos na década de 1920, os sensores eletrodinâmicos de velocidade na década seguinte e, posteriormente, a introdução dos coletores portáteis de dados nos anos 1980 (DE SOUSA, 2018).

2.2 Avanços Recentes

Nas últimas décadas, os avanços tecnológicos têm sido significativos, especialmente com a integração de múltiplas metodologias que ampliaram as capacidades dos sensores vibratórios. A partir da década de 1990, a combinação da análise de partículas em óleo, termografia, ultrassom e análise de corrente elétrica com a medição de vibrações possibilitou uma abordagem mais abrangente e precisa no monitoramento das condições de máquinas, aumentando a eficácia da manutenção preditiva e permitindo a identificação precoce e confiável de falhas (DE ALMEIDA, 2022).

2.3 Certificação de Analistas de Vibrações

A publicação da norma ISO 18436-2 em 2003 estabeleceu diretrizes para a formação e certificação de profissionais especializados em análise de vibrações, conferindo maior credibilidade e padronização ao setor e fomentando a qualificação técnica de engenheiros e técnicos envolvidos na manutenção preditiva (HENRIQUES, 2021).

2.4 Sensores Inteligentes e IoT

A introdução de sensores inteligentes com tecnologia de Internet das Coisas (IoT) e inteligência artificial, exemplificados pelo Axon HD EX, representa um avanço significativo para o monitoramento contínuo e autônomo. Esses dispositivos permitem a coleta e análise de dados em tempo real, com comunicação sem fio e capacidade de prever falhas antes que estas ocorram (INVENSENSE INC., 2015).

2.5 Termografia Integrada

Em 2019, a incorporação de câmeras termográficas em coletores de dados de vibrações, como o VA5Pro, trouxe uma nova dimensão à análise das condições de máquinas. A termografia permite identificar problemas relacionados ao superaquecimento, complementando as informações obtidas por meio das medições vibratórias (MIRANDA, 2019).

2.6 Sensores de Alta Precisão

Sensores como o VT420 e o VNB001 ilustram a evolução em termos de precisão e versatilidade, possuindo saídas analógicas e digitais que possibilitam o monitoramento de vibrações em uma ampla faixa de frequências, fornecendo dados confiáveis para suportar decisões de manutenção (SOARES, 2021).

2.6 Considerações Finais da Revisão

A revisão da literatura evidenciou que os avanços tecnológicos transformaram profundamente o campo da medição de vibrações e da manutenção preditiva. Desde os primeiros dispositivos mecânicos até os modernos sensores inteligentes integrados, a trajetória é marcada pela busca contínua por maior precisão, eficiência e automação.

Atualmente, os sensores vibratórios permitem o monitoramento remoto e contínuo de máquinas, fornecendo dados essenciais para a detecção precoce de falhas e otimização dos processos de manutenção. A integração de tecnologias como IoT, inteligência artificial e termografia ampliou significativamente as possibilidades analíticas, consolidando os sensores vibratórios como ferramentas indispensáveis para a indústria 4.0. Esses avanços contribuem para aumentar a confiabilidade e a vida útil dos equipamentos, reduzir custos operacionais e melhorar a eficiência produtiva, reforçando a importância do investimento em capacitação técnica para maximizar o potencial dessas tecnologias (ROISENBERG, 2023).

História da medição de vibrações – A pré-história da medição de vibrações

Os primeiros detectores de movimento baseados em memória surgiram na China, conhecidos como sismos. O primeiro sismógrafo registrado foi inventado por Zhang Heng em 132 d.C., com um sistema composto por oito esferas de bronze sustentadas por dragões, que indicavam a direção da propagação do tremor quando a esfera caía em um sapo metálico localizado abaixo (ANTUNES, 2018).

No século XIX surgiram os sismómetros. A geração do sismograma era feita de forma analógica a partir de uma caneta ou outro objeto ligado a uma massa, marcando o movimento em um rolo de papel.

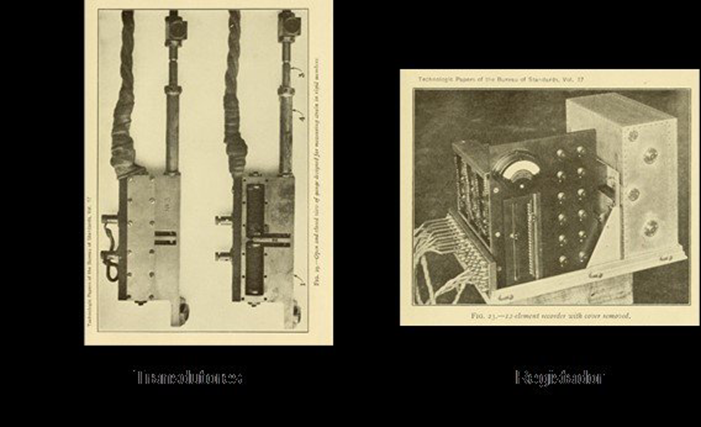

O primeiro sensor de vibrações com saída em sinal elétrico era baseado em extensômetros e surgiu nos anos 20 do século XX. (Fonte: B. McCullom and O.S. Peters, A new electric telemeter, Technology Papers National Bureau of Standards 17(247) (January 4, 1924).

Devido a necessidade de medir vibrações com frequências acima de 200 Hz, em máquinas, surgiram os sensores de vibrações eletrodinâmicos de velocidade (anos 30 do século XX).

A seguir, pode-se ver um sensor deste tipo e um vibrometro, extensivamente utilizado na indústria dos USA durante os anos 40 do século XX.

1952 – Os sensores de velocidade – os primeiros com saída elétrica usados em manutenção preditiva.

O início das medições de vibração foi realizado com dispositivos mecânicos; o dedo (indicador fiável e altamente calibrado), chaves de fenda e uma moeda; todos foram muito usados. Transdutor eletromecânico de velocidade da bobina móvel. O transdutor de velocidade era razoavelmente robusto e, mais importante, era autogerador com uma saída de baixa impedância que era fácil de utilizar. Com o captador de velocidade eletromecânico, a amplitude de vibração pode ser medida com um voltímetro (HENRIQUES, 2021).

1982 – O primeiro coletor de dados

O primeiro instrumento comercial coletor de dados foi o AVM-1, introduzido pela Tecalamet Electronics, no Reino Unido, por volta de 1982. O AVM-1 utilizava um sensor de aceleração, registava os níveis de vibração em bandas de oitava e armazenava os resultados na memória interna, que podiam ser transferidos para um computador para análise de tendência (DE SOUSA, 2018).

Anos 90 do século XX – a integração de tecnologias

Na década de 1990, tornou-se evidente que a tecnologia de monitoramento por meio da medição de vibrações apresentava maior eficácia quando combinada com outras técnicas complementares. Entre estas, destacam-se a análise de partículas no óleo lubrificante, análise química, análise da corrente elétrica do motor, termografia, análise de fluxo, ultrassons, além da avaliação do desempenho operacional e da eficiência dos equipamentos (ANTUNES, 2018; DE SOUSA, 2018).

2003 – História da medição de vibrações e certificação de analistas

Foi em 2003 que a ISO publicou a primeira versão da norma contendo os requisitos para a formação e certificação de profissionais da área, denominada ISO 18436-2:2003 – Condition monitoring and diagnostics of machines — Requirements for training and certification of personnel — Part 2: Vibration condition monitoring and diagnostics. Atualmente, essa certificação tornou-se um requisito amplamente adotado, tendo provocado uma transformação significativa na formação em análise de vibrações aplicada à manutenção preditiva (DE ALMEIDA, 2022).

2019 – Integração da termografia em coletor de dados de vibrações

No ano de 2019, a empresa ADASH deu um passo importante ao integrar uma câmera de termografia a um analisador portátil de vibrações, o modelo VA5Pro, proporcionando um avanço na coleta e análise de dados para o monitoramento de condições de máquinas (HENRIQUES, 2021; MIRANDA, 2019).

3 METODOLOGIA

Neste capítulo será abordado toda a metodologia utilizada para o desenvolvimento do presente trabalho. Será tratado temas como, definição dos equipamentos a serem pesquisados, bem como seus respectivos pontos de medição e utilização, definições e vantagens e benefícios dos equipamentos.

A metodologia adotada neste trabalho será de caráter qualitativo e exploratório, com a finalidade de analisar as vantagens da implantação de sensores vibratórios em sistemas de manutenção preditiva. Inicialmente, será realizada uma pesquisa bibliográfica abrangente, por meio de consulta a artigos científicos, livros técnicos, normas e publicações especializadas nas áreas de manutenção industrial, instrumentação e monitoramento por vibração. Essa etapa visa fundamentar teoricamente o estudo, identificar os principais conceitos, aplicações e benefícios associados ao uso de sensores vibratórios em ambientes industriais.

Complementarmente, será conduzida uma análise documental de estudos de caso e relatórios técnicos disponíveis na literatura, que apresentem experiências práticas da aplicação dos sensores vibratórios em diferentes segmentos industriais. A partir dessas fontes, serão coletados dados e informações relevantes para a avaliação dos impactos em termos de eficiência operacional, custos de manutenção e confiabilidade dos equipamentos. Essa abordagem permitirá compreender as condições ideais para a implantação da tecnologia e os desafios enfrentados pelos gestores industriais.

A pesquisa não contemplará a experimentação prática ou instalação direta dos sensores vibratórios em campo, devido a limitações de acesso a ambientes industriais e recursos financeiros. Dessa forma, o trabalho se concentrará na análise crítica das informações coletadas, comparando resultados obtidos em diferentes contextos e apontando as melhores práticas e recomendações para a adoção dos sensores vibratórios em manutenção preditiva.

Por fim, os dados serão organizados e apresentados em forma de revisão sistematizada, destacando as vantagens, limitações e possíveis impactos econômicos e operacionais da tecnologia estudada. Essa metodologia permitirá fornecer um panorama claro e atualizado sobre o tema, contribuindo para o avanço do conhecimento na área e auxiliando profissionais e acadêmicos interessados na modernização dos sistemas de manutenção industrial.

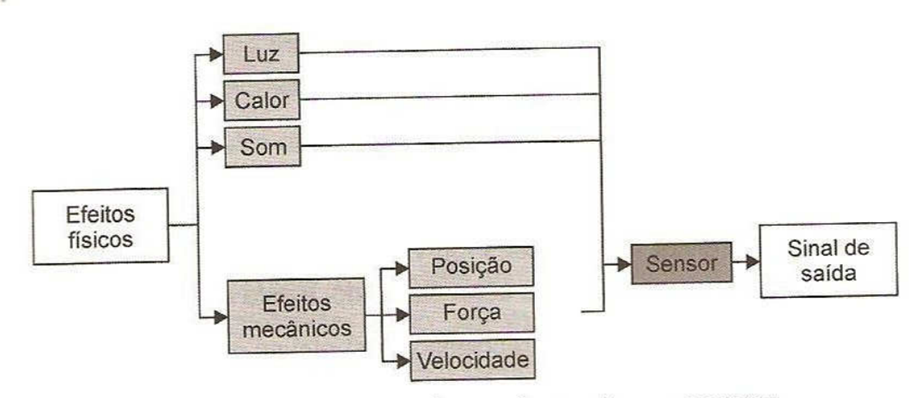

3.1 SENSOR

É um termo empregado para designar dispositivos sensíveis a alguma forma de energia do ambiente (equipamentos mecânicos) relacionando informações sobre uma grandeza que precisar ser medida, como, temperatura, pressão, velocidade, corrente, aceleração, posição etc. Conforme mostra a figura 8 – Ilustração das formas de energia em um sensor.

3.2 Sensores de Vibração e seu Funcionamento

As vibrações são detectadas pelo sensor, o elemento piezoelétrico é deformado, gerando uma carga elétrica, essa carga elétrica é então convertida em um sinal analógico ou digital, que pode ser processado e interpretado por um sistema de análise de vibração. Os sensores de vibração monitora em tempo real e permanentemente o comportamento de vibrações nas máquinas industriais ou equipamentos. Até mesmo as menores diferenças em relação a condições ideal da máquina afetam o padrão de vibração. Desta forma, os danos iminentes a máquina pode ser detectada em uma fase inicial. Os operadores da instalação (manutenção) podem planejar e agir antecipadamente pata evitar paradas de produção de alto custo.

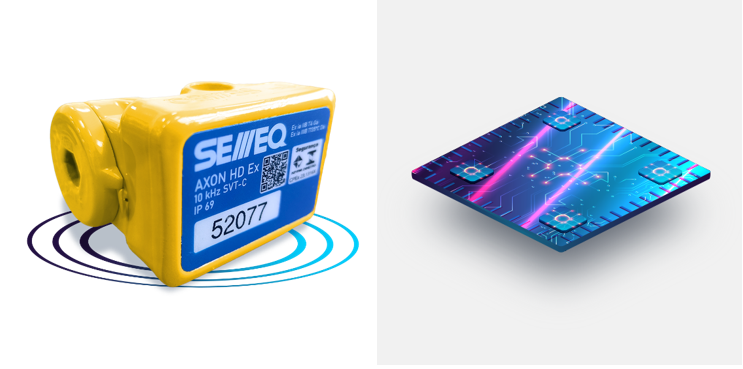

3.3 Sensor AxonHD EX

O sensor Axon HD EX usar tecnologia triaxial para um monitoramento completo como:

- resposta de frequência de até 10 kHz;

- comunicação sem fio via Bluetooth low Energy 5.1;

- Bateria de longa duração e substituível;

- Grau de proteção IP 69 K;

- Dispositivo IoT com inteligência Artificial.

FIGURA- 9 SENSOR AXON HD EX

3.4 Eficiência Operacional Aprimorada:

- Identificação precisa de desbalanceamento, desalinhamento e falhas em rolamentos;

- Análise avançada de vibração para detecção eficiente de problemas;

- Laudos ágeis para Manutenção Preditiva;

- Instalação fácil e rápida.

3.5 Aplicações Versáteis:

- Detecta falhas precoces em rolamento e engrenagens;

- Acionar antes de potenciais problemas mecânicos, garantindo segurança e confiabilidade em operações críticas;

- Perfeito em ambientes de petróleo, gás e seguros;

- Ideal para bombas industriais, Ventiladores etc.

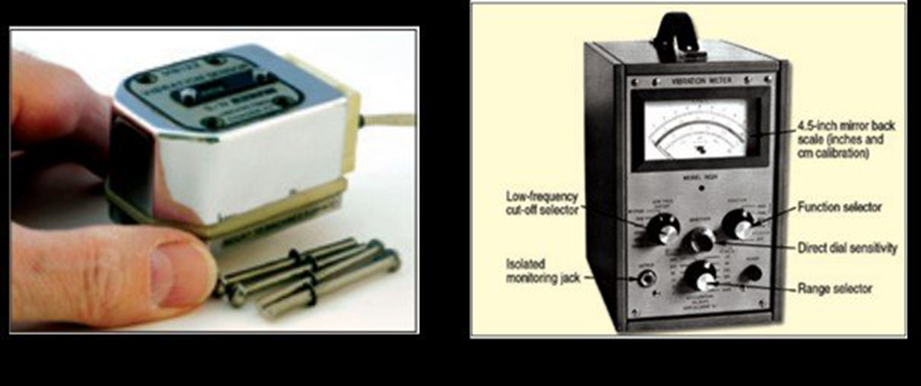

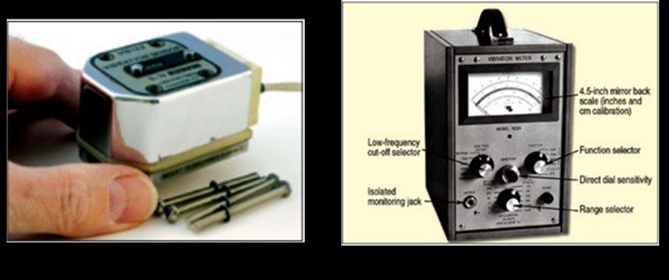

3.6 Sensor Acelerômetros de Vibração

Os acelerômetros são os tipos de sensores de vibração mais utilizados, medem as alterações na velocidade das vibrações dos seus ativos. Esses tipos de sensores são altamente sensíveis e podem captar pequenas vibrações, os acelerômetros não fornecer dados de forma contínua. Existe vários tipos de acelerômetro como:

- Os medidores de vibração são pequenos dispositivos portáteis que podem medir as vibrações de acordo com sua necessidade;

- Os coletores de vibração muitas vezes não se ligam diretamente a máquina, os técnicos utilizam como parte nas inspeções de rotina.

3.7 Sensor de vibração de 4-20mA VT420

Resumo das características técnicas

- Protege o equipamento contra vibrações indesejadas;

- Sensor de velocidade de vibração RMS (conforme ISO 10816);

- Saída 4-20mA;

- 24V CC recomendado;

- Gabinete NEMA 4X (IP66);

Display opcional do Medidor de processo totalmente programável PM500.

O sensor de vibração de 4-20mA VT420 da Electro-Sensors, é um sensor de velocidade de vibração RMS (de acordo com ISO 10816) muito preciso com uma saída de 4-20 mA que é usada para monitorar e detectar vibração indesejada do equipamento. Um equipamento que vibra fora de sua faixa regular de pontos de ajuste é uma forte indicação de que uma falha é iminente.

O VT420 atua como uma medida de segurança preventiva durante a comunicação de dados de sensor ao vivo (medidos em RMS) a um CLP ou a um display remoto opcional do medidor de processo PM500. Além disso, o robusto VT420 vem com um gabinete NEMA 4X (IP66), uma montagem rosqueada 1 / 4-28 UNF 2A, um conector M12 e é alimentado por loop de dois fios.

O Medidor de Processo PM500 opcional pode ser usado como um display remoto e pode fornecer a potência de saída de +24 VCC para o VT420. Além disso, o PM500 tem a opção de dois ou quatro relés totalmente programáveis e há uma opção de saída programável de 4 canais e 16 bits de 4-20 mA para espelhamento do sinal de 4-20 mA para um CLP.

Sensor de vibração capacitivo VNB001

Tecnologia

capacitivo

Aplicações

para monitoramento de máquina

Outras características

com display

Frequência

MÁX: 1.000 Hz

MÍN: 2 Hz

Duas saídas de comutação para pré-alarme e alarme principal • – Monitoramento, exibição e gravação de valores diretamente no aparelho • – Saída de corrente analógica graduável para a emissão da velocidade de vibração • – Uso da entrada analógica para monitoramento de uma outra grandeza de medição • – Memória de histórico integrada com relógio em tempo real, registrador de dados e tendência.

4 Por que utilizar um sensor de vibração industrial?

Antigamente os sensores de vibração eram utilizados principalmente para equipamentos de grande escala como os AVACs. Nos dias de hoje a necessidade para uma boa operação e demanda fez com que os fabricantes para manterem os seus calendários de produção no alvo e minimizarem os tempos de paradas. A maioria das operações utilizam mais recursos do que nunca. Isto torna mais difícil e complexa a realização das rotas de inspeções.

Como resultado, cada vez mais operações industriais começaram a utilizar sensores de vibração para monitorar a saúde dos seus equipamentos. Os sensores de vibração alertam para potenciais problemas como desalinhamento, desbalanceamento, folga, e problemas de engrenamentos. Em muitos casos, os sensores assinalam estas condições meses antes de se transformarem em grandes problemas. Isso permite à sua equipe de manutenção entrar e resolver o problema antes do tempo.

Os sensores de vibração é a parte fundamental de qualquer estratégia do monitoramento da condição ou de manutenção preditiva. Permitem manter o controle do seu equipamento sem o excesso de carga em suas forçar a operações durante as rotas de inspeção.

4 RESULTADOS

O estudo realizado sobre os sensores vibratórios evidenciou a importância desses dispositivos na indústria, especialmente no contexto da manutenção preditiva. A análise demonstrou que os sensores vibratórios são ferramentas essenciais para monitorar o comportamento de máquinas e equipamentos, permitindo a detecção precoce de falhas e a otimização dos processos de manutenção.

Resultados Obtidos:

Os sensores vibratórios, como o Axon HD EX e o VT420, mostraram-se altamente eficazes na identificação de problemas como desbalanceamento, desalinhamento e falhas em rolamentos. A capacidade de monitorar vibrações em tempo real permite que as equipes de manutenção intervenham antes que ocorram paradas não programadas, reduzindo custos e aumentando a produtividade.

A integração de tecnologias como Bluetooth, inteligência artificial e termografia em sensores vibratórios modernos, como o VA5Pro, ampliou as possibilidades de análise e diagnóstico. Esses avanços permitem uma coleta de dados mais precisa e uma interpretação mais rápida das informações, facilitando a tomada de decisões.

A implementação de sensores vibratórios em processos industriais mostrou-se uma estratégia eficaz para reduzir custos operacionais. Ao evitar paradas inesperadas e prolongar a vida útil dos equipamentos, as empresas podem otimizar seus recursos e melhorar a eficiência produtiva.

Os sensores vibratórios demonstraram ser aplicáveis em diversos setores industriais, como petróleo, gás, bombas industriais e ventiladores. Sua capacidade de adaptação a diferentes ambientes e condições operacionais reforça sua relevância na indústria moderna.

A análise realizada com base na revisão bibliográfica e nos estudos de caso selecionados permitiu identificar os principais benefícios da implantação de sensores vibratórios em sistemas de manutenção preditiva, destacando seus impactos positivos na eficiência operacional, na redução de custos e no aumento da confiabilidade dos equipamentos industriais.

4.1 Benefícios dos sensores vibratórios na manutenção preditiva

Os sensores vibratórios são amplamente reconhecidos por sua capacidade de detectar falhas mecânicas em estágios iniciais, antes que elas se manifestem como problemas críticos que possam causar paradas não planejadas na produção. Conforme apontam diversos autores, entre eles Kolak et al. (2018), o monitoramento por vibração possibilita a identificação precisa de irregularidades como desbalanceamento, desalinhamento, folgas e desgastes em componentes rotativos, o que é essencial para a manutenção preditiva eficaz.

Além disso, a utilização desses sensores permite o monitoramento contínuo e em tempo real das condições dos equipamentos, o que torna possível a tomada de decisão baseada em dados concretos, em vez de programações fixas ou inspeções pontuais. Segundo Kina et al. (2015), essa característica contribui para aumentar a disponibilidade dos equipamentos, reduzir o tempo de inatividade e melhorar a segurança operacional, pois falhas potencialmente perigosas podem ser evitadas.

Outro benefício destacado é a integração dos sensores vibratórios com sistemas informatizados de gerenciamento da manutenção (CMMS – Computerized Maintenance Management Systems) e plataformas da Indústria 4.0, que facilitam o processamento e a análise dos dados coletados. Essa integração favorece a automatização dos processos de manutenção e permite o desenvolvimento de modelos preditivos cada vez mais precisos.

4.2 Impactos operacionais: eficiência, confiabilidade e redução de custos

A implantação de sensores vibratórios tem impacto direto na eficiência operacional das indústrias, pois possibilita o planejamento mais assertivo das intervenções de manutenção. Ao detectar falhas em estágio inicial, os gestores podem programar reparos durante paradas planejadas, evitando a ocorrência de quebras inesperadas que comprometem a produtividade. De acordo com estudos compilados por Bickett e Tapp (2016), empresas que adotaram sistemas de monitoramento por vibração registraram aumento significativo na disponibilidade dos ativos e redução nas perdas de produção.

Quanto à confiabilidade dos equipamentos, os sensores vibratórios contribuem para prolongar a vida útil das máquinas, ao permitir que a manutenção seja realizada somente quando necessário e com base no estado real dos componentes. Isso evita tanto a manutenção excessiva quanto a negligência, ambos prejudiciais ao desempenho dos equipamentos. Semenkovich et al. (2015) ressaltam que a manutenção preditiva, apoiada por sensores, é fundamental para a confiabilidade operacional, fator crítico para indústrias que operam em regime contínuo.

No que diz respeito à redução de custos, a literatura aponta que, embora o investimento inicial na implantação dos sensores vibratórios possa ser considerado elevado por algumas empresas, o retorno financeiro ocorre em médio e longo prazo, devido à diminuição dos custos com reparos emergenciais, paradas não programadas e perdas de produção. Kina et al. (2015) destacam que o custo-benefício da manutenção preditiva é claramente favorável quando comparado aos métodos tradicionais, especialmente em operações com alta criticidade e custo de paralisação elevado.

Diversos estudos de caso documentados ilustram a efetividade da aplicação dos sensores vibratórios em diferentes setores industriais. Por exemplo, Kolak et al. (2018) descrevem a implantação da tecnologia em uma indústria metalúrgica de médio porte, onde foi possível reduzir em 30% o número de paradas não programadas e aumentar a disponibilidade dos equipamentos em 15%, resultando em economia anual significativa.

Outro caso relevante é o apresentado por Kina et al. (2015), que relata a aplicação de sensores vibratórios em uma planta química, onde a detecção precoce de falhas nos motores elétricos permitiu evitar paradas de produção que custariam milhares de reais por hora. O monitoramento constante possibilitou também um melhor planejamento do estoque de peças de reposição, otimizando os recursos financeiros da manutenção.

Além disso, Bickett e Tapp (2016) destacam experiências em indústrias de alimentos e bebidas, nas quais a adoção da manutenção preditiva com sensores vibratórios foi fundamental para garantir a qualidade do processo produtivo, ao evitar falhas que poderiam comprometer a segurança alimentar.

Esses casos reforçam a importância da tecnologia para a transformação dos sistemas de manutenção industrial, ressaltando que a adoção dos sensores vibratórios deve estar associada a um programa estruturado de gestão de manutenção, com equipe capacitada e sistemas integrados de análise de dados.

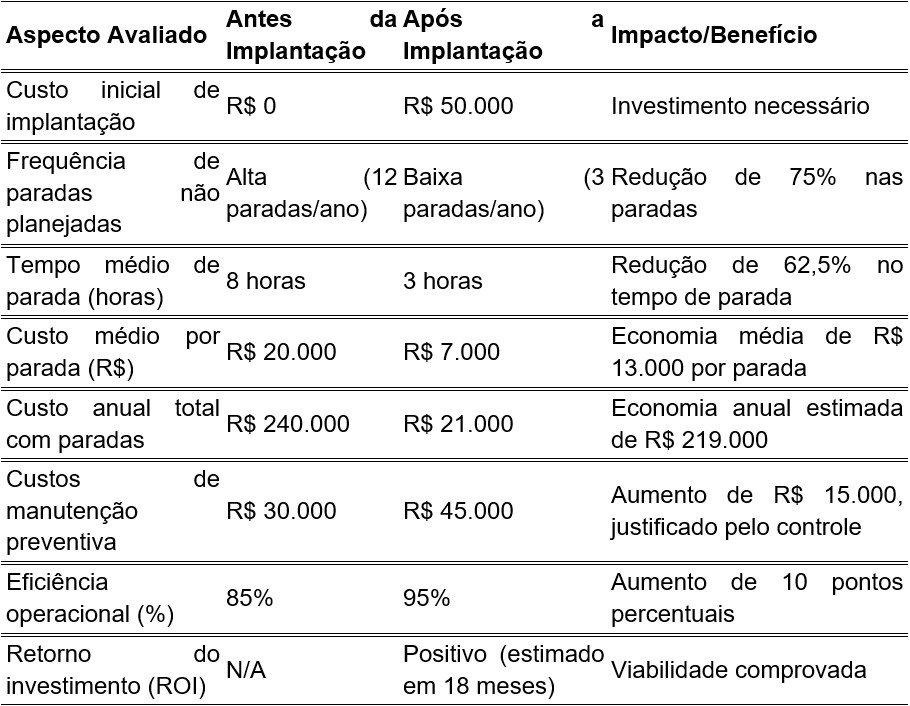

4.3 Resultados alcançados e análise da viabilidade do projeto

Após o desenvolvimento do projeto de pesquisa, foi possível constatar que a implantação de sensores vibratórios em sistemas de manutenção preditiva apresenta benefícios significativos para a gestão de manutenção industrial, confirmando a viabilidade técnica e econômica da iniciativa. A análise realizada a partir da literatura especializada e dos estudos de caso indicou que o uso dessa tecnologia contribui diretamente para a melhoria da eficiência operacional, a redução dos custos relacionados a paradas não planejadas e a ampliação da confiabilidade dos equipamentos industriais.

Tabela 1: custo-benefício da implantação dos sensores vibratórios em manutenção preditiva.

No que se refere à viabilidade econômica, os dados apontam que, embora o investimento inicial em sensores vibratórios e sistemas de monitoramento possa ser elevado, o custo é rapidamente compensado pela diminuição dos gastos com manutenção corretiva emergencial e pelas perdas produtivas evitadas. A relação custo-benefício demonstra que, a médio e longo prazo, o retorno financeiro é expressivo, tornando o projeto sustentável e atraente para empresas de diversos portes, especialmente aquelas que operam com equipamentos críticos e em regime contínuo.

Além disso, a implantação desses sensores favorece a modernização dos processos de manutenção, alinhando-se às tendências da Indústria 4.0 e promovendo maior competitividade para as organizações. A possibilidade de integração com sistemas informatizados e a obtenção de dados em tempo real contribuem para uma gestão mais proativa e eficaz, reduzindo falhas inesperadas e otimizando o uso dos recursos.

Em suma, o projeto comprovou que a adoção de sensores vibratórios em manutenção preditiva é uma estratégia viável e vantajosa, apresentando um retorno positivo que justifica o investimento inicial. Essa conclusão reforça a importância de incentivar a disseminação e o uso dessa tecnologia nas indústrias brasileiras, inclusive na região de Osasco, onde a Fatec pode desempenhar papel relevante na formação de profissionais capacitados para implementar e gerir sistemas avançados de monitoramento e manutenção.

CONCLUSÃO

A incorporação de sensores vibratórios no contexto da manutenção preditiva representa não apenas um avanço tecnológico, mas uma mudança estratégica fundamental na forma como as empresas gerenciam seus ativos industriais. A capacidade desses dispositivos em detectar variações mínimas nas vibrações de equipamentos permite a antecipação de falhas, evitando paradas não planejadas e possibilitando intervenções corretivas mais assertivas. Este aspecto é essencial em setores onde a continuidade operacional e a confiabilidade dos sistemas são fatores críticos de sucesso.

A integração dos sensores vibratórios com tecnologias emergentes, como inteligência artificial, aprendizado de máquina e termografia, amplia ainda mais suas funcionalidades. Ao combinar essas tecnologias, é possível criar sistemas de monitoramento inteligentes, que não apenas identificam problemas, mas também sugerem soluções e predizem falhas com base em padrões históricos. Isso transforma a manutenção preditiva em um processo altamente eficiente, capaz de reduzir custos operacionais, minimizar desperdícios e otimizar o uso dos recursos disponíveis.

Além dos ganhos econômicos, a adoção dos sensores vibratórios traz benefícios qualitativos consideráveis, como o aumento da vida útil dos equipamentos e a melhoria do ambiente de trabalho. Equipamentos que operam com menor risco de falha contribuem para ambientes mais seguros, reduzindo a exposição dos trabalhadores a situações de emergência ou risco. Ainda, a confiabilidade dos ativos promove maior previsibilidade na produção, o que se reflete em maior competitividade no mercado.

No entanto, é fundamental destacar que o sucesso na implementação de sensores vibratórios depende de uma abordagem sistêmica e bem estruturada. A tecnologia, por si só, não é suficiente. É imprescindível investir na capacitação das equipes envolvidas, tanto para a operação dos sensores quanto para a análise e interpretação dos dados gerados. O uso inadequado ou a leitura incorreta das informações pode comprometer os resultados esperados e até gerar decisões equivocadas.

Outro ponto crucial é o planejamento adequado da implementação, que deve considerar a infraestrutura tecnológica existente, os objetivos da empresa e as características específicas de cada processo produtivo. A definição clara de indicadores de desempenho e de métricas de sucesso é essencial para avaliar o retorno sobre o investimento e orientar ajustes contínuos na estratégia de manutenção.

Por fim, a contínua evolução dos sensores vibratórios e das tecnologias associadas aponta para um cenário de inovação constante no campo da manutenção preditiva. Empresas que estiverem preparadas para acompanhar essas transformações terão uma vantagem significativa em termos de eficiência, confiabilidade e sustentabilidade. Assim, os sensores vibratórios se consolidam como um componente essencial da Indústria 4.0, contribuindo de forma decisiva para a construção de operações industriais mais inteligentes, resilientes e competitivas.

5 REFERENCIAS

ANTUNES, Pedro Mantovani. Mapeamento da Qualidade de Pavimentos por Sensores, Sistemas Embarcados e Inteligência Artificial. Trabalho de Conclusão de Curso (Graduação em Engenharia Elétrica) – Universidade Federal do Paraná, Curitiba, 2018.

BICKETT, Allison; TAPP, Hazel. Anxiety and diabetes: Innovative approaches to management in primary care. Experimental Biology and Medicine, v. 241, n. 15, p. 1724-1731, 2016.

BRASIL. Ministério da Educação e Cultura. Lei de diretrizes e bases da educação nacional: Lei n° 9394. Brasília: MEC, 1996. 34 p.

DE ALMEIDA, Hugo Leonardo Rios. Pequena embarcação autônoma microcontrolada. 2022. Projeto de Graduação (Título de Engenheiro Eletricista) – Faculdade de Engenharia, Universidade do Estado do Rio de Janeiro, Rio de Janeiro, 2022.

DE SOUSA, Danilo Castor. Proposta de sistema de baixo custo de monitoração de vibrações. 2018. Trabalho de Conclusão de Curso (Graduação em Engenharia Mecânica) – Escola Politécnica, Universidade Federal do Rio de Janeiro, Rio de Janeiro, 2018.

HENRIQUES, Luiz Felipe Araújo. Implementação e Monitoramento de um Sistema de Irrigação Automatizado em IOT Um Módulo ESP32 em Plantio Caseiro. 2021. Monografia de Graduação (Graduação de Engenharia Elétrica) – Universidade Federal do Amazonas, Manaus, 2021.

INVENSENSE INC. Product Specification, MPU-6050. Disponível em: https://invensense.tdk.com/wp-content/uploads/2015/02/MPU-6000-Datasheet1.pdf.

KINA, M.; VILAS BOAS, T. P.; TOMO, S.; FABRE, A. F.; SIMONATO, L. E.; BOER, N. P.; KINA, J. Lesões cervicais não cariosas: protocolo clínico. Arch Health Invest, v. 4, n. 4, p. 21-28, 2015.

KOLAK, V.; PEŠIĆ, D.; MELIH, I.; LALOVIĆ, M.; NIKITOVIĆ, A.; JAKOVLJEVIĆ, A. Epidemiological investigation of non-carious cervical lesions and possible etiological factors. J Clin Exp Dent, v. 10, n. 7, p. 648-656, 2018.

MIRANDA, Luís Antônio Valois. Monitoramento de Parâmetros Ambientais de um Leito Hospitalar Utilizando ESP32. 2019. Trabalho de Conclusão de Curso II (Graduação em Engenharia Elétrica) – Universidade do Estado do Amazonas, Manaus, 2019.

ROISENBERG, L. Protocolo MQTT: Fundamentos de sua arquitetura básica » Blog LRI Automação Industrial, 26 dez. 2023. Disponível em: https://blog.lri.com.br/protocolo-mqtt-fundamentos-de-sua-arquitetura/.

SEMENKOVICH, Katherine et al. Depression in type 2 diabetes mellitus: prevalence, impact, and treatment. Drugs, v. 75, n. 6, p. 577-587, 2015.

SOARES, Esdras de Sousa. Desenvolvimento de Medidor de Energia de Baixo Custo Aplicado a Internet das Coisas Utilizando ESP-32. Trabalho de Conclusão de Curso (Bacharel em Engenharia Elétrica) – Universidade Federal Rural do Semi-Árido, Caraúbas, 2021.

SITE. História da medição de vibrações em manutenção preditiva. Disponível em: https://www.dmc.pt/historia-da-medicao-de-vibracoes-em-manutencao-preditiva/. Acesso em: 14 abr. 2024, às 15:16.

URBANO BRAGA DE ALBUQUERQUE, Pedro. Sensores Industriais Fundamentos e Aplicações. 4ª edição, 2005. p. 17.