REUSE OF CERAMIC WASTE IN MORTARS IN CONSTRUCTION

REGISTRO DOI:10.5281/zenodo.10733796

Jordane Gabriele Santos Alves1

Laura Viana de Melo2

Rodrigo Dias Bedetti3

RESUMO

Devido ao grande crescimento do setor da construção civil nas últimas décadas, tem sido gerado muitos resíduos nos quais por muitos anos tiveram a sua destinação em aterros, causando uma grande degradação do meio ambiente. Com o passar do tempo foi visto que era necessário buscar meios de reutilizar esses resíduos com o intuito de reduzir os impactos ambientais. Esse trabalho visa apresentar estudos de caso onde mostram como esses resíduos podem ser reutilizados, tendo como o foco mostrar através de dados em quais situações os resíduos produzidos por materiais cerâmicos podem ser reaproveitados dentro da própria construção civil. Esse trabalho foi motivado com o intuito de mostra a importância de reciclar e reutilizar o resíduo cerâmico na construção civil.

Palavras – chave: resíduos cerâmicos, reaproveitamento de resíduos na construção civil.

ABSTRACT

Due to the great growth of the construction sector in recent decades, a lot of waste has been generated, which for many years was sent to landfills, causing great degradation of the environment. Over time, it was seen that it was necessary to find ways to reuse this waste in order to reduce environmental impacts. This work aims to present case studies that show how this waste can be reused, focusing on showing through data in which situations waste produced by ceramic materials can be reused within civil construction itself. This work was motivated with the aim of showing the importance of recycling and reusing ceramic waste in civil construction.

Keywords: ceramic waste, reuse of waste in construction.

1. INTRODUÇÃO

A reutilização de tijolos e resíduos cerâmicos em argamassa/concreto desempenha um papel significativo na redução de matérias-primas naturais no cimento e nos agregados, a reutilização desses resíduos ajuda na redução da produção de gás carbônico e diminuiu a quantidade de materiais descartados que são levados para aterros sanitários Behera et al. (2014).

Segundo Silvestre et al. (2013) os resíduos cerâmicos podem ser empregados em diferentes aplicações de engenharia como em paisagismo e construção de estradas, como agregado em concreto/argamassa Jiménez et al. (2013) e Gonzales et al. (2014) e como material cimentício complementar Liu et al. (2014) e Matias et al. (2014).

Resíduos de tijolo e cerâmica são o segundo mais gerado depois dos resíduos de concreto, e constitui 45% da quantidade desses materiais segundo Reig et al. (2013).

Segundo relatos de Reig et al. (2013) e Ozalp et al. (2016) a geração de resíduos de tijolos e cerâmicas está em aceleração em todo o mundo devido ao trabalho realizado para a reforma de edifícios mais antigos.

A indústria da cerâmica engloba investimentos financeiros muito significativos em todo o mundo e gera um grande número de empregos, sendo assim é uma parte essencial da cadeia produtiva do Setor da Construção civil conforme Azevedo et al. (2020).

Em 2009, a produção global de revestimentos cerâmicos foi de aproximadamente 10 milhões de metros quadrados. A geração desse tipo de resíduo teve um crescimento significativo e atingiu cerca de 11 milhões e 13 milhões de metros quadrados entre 2013 e 2017, respectivamente (RASHAD; ESSA, 2020).

Segundo Wong et al. (2018) e Raini et al. (2020) os estudos têm se concentrado no uso de resíduos de tijolos de argila como materiais cimentícios e agregados complementares para preparar materiais à base de cimento, de modo a realizar a utilização de recursos de resíduos de tijolos cerâmicos.

A China e a Espanha estão entre os maiores produtores de cerâmica do mundo, com uma produção de 10,23 milhões de m2 em 2015, com isso produzindo mais da metade do total de cerâmica produzida no mundo conforme Wang et al. (2018).

Existem alguns resíduos de construção e demolição, como tijolos de barro, que possuem as composições químicas necessárias para que substitua um aglutinante, além disso vários estudos relataram que o uso de misturas minerais como; cinzas volantes e escórias obtidas como resíduos para substituir parcialmente o cimento no concreto são uma boa maneira de transformar resíduos em materiais reaproveitáveis, fazendo com que isso possa ser alcançado um meio ambiente mais sustentável Olofinnade et al. (2017).

Al-kroom et al. (2022) relatou que é possível utilizar resíduos de tijolos triturados como substituto parcial do cimento para obter concreto estruturais.

Segundo He ZH et al. (2021) é possível utilizar resíduos de pó, como resíduos de pó de tijolo e resíduos de pó de concreto, em 15%, 30% e 45% como forma de substituir parcialmente a sílica ativa para produzir concreto de alto desempenho.

Por outro lado, 10 e 20% de pó cerâmico argiloso foram utilizados para substituir parcialmente o cimento, também foi utilizado como material pozolano para a produção de concreto estrutural Barreto et al. (2021).

Por outro lado, a composição química do pó de tijolo é semelhante à do cimento e dos aditivos minerais, o que significa que os resíduos de tijolos apresentam certa reatividade após serem pulverizados Liang et al. (2014).

Portanto, o pó de tijolo pode ser um aditivo mineral para substituir uma parte do cimento Zong et al. (2014).

Esse trabalho tem como objetivo mostrar algumas características e utilização do resíduo cerâmico em argamassas.

2. METODOLOGIA

A metodologia empregada neste estudo utilizou como base de dados artigos encontrados nos sites do portal periódicos capes, sciencedirect e google acadêmico onde foram utilizadas as palavras chaves ( waste clay bricks used in mortar / reuse of waste in construction ), também foi inserido o filtro limitando os artigos que foram publicados no período de 2013 até 2023. Com base nessas fontes de pesquisa foram selecionados em torno de 40 artigos onde será feita uma revisão bibliográfica dos mesmos mostrando quais são as tendências de resultados e análise do resíduo em questão.

3. MATERIAIS

Os materiais utilizados nos ensaios foram cimento portland, areia natural e resíduo de tijolo cerâmico sendo que em algumas análises ele substituiu o cimento e em outras ele substituiu o agregado de areia natural. Nas análises em questão o resíduo de tijolo cerâmico foi triturado em granulometrias diferentes para poderem ser recombinados conforme a sua substituição podendo ser pelo cimento ou pela areia natural.

4. CARACTERIZAÇÃO DO RESÍDUO DE TIJOLO CERÂMICO

4.1. Propriedades físicas, densidade e modulo de finura

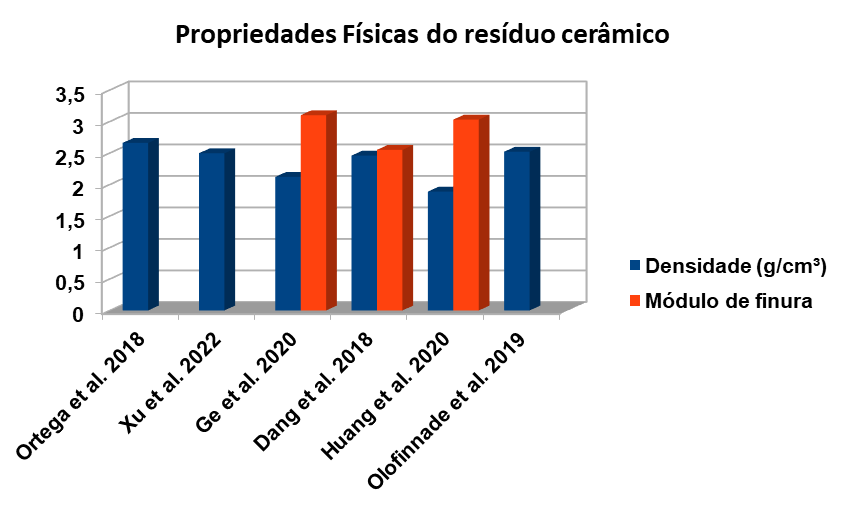

Conforme os autores Ortega et al. (2018), Xu et al. (2022), Ge et al. (2020), Dang et al. (2018), Huang et al. (2020) e Olofinnade et al. (2019) é possível constatar através da figura 1 que para o resíduo de tijolo cerâmico a densidade e o modulo de finura tiveram poucas variações mesmo que os materiais analisados são de locais diferentes.

Figura 1 – Gráfico das propriedades físicas do resíduo

4.2. Composição química do resíduo cerâmico

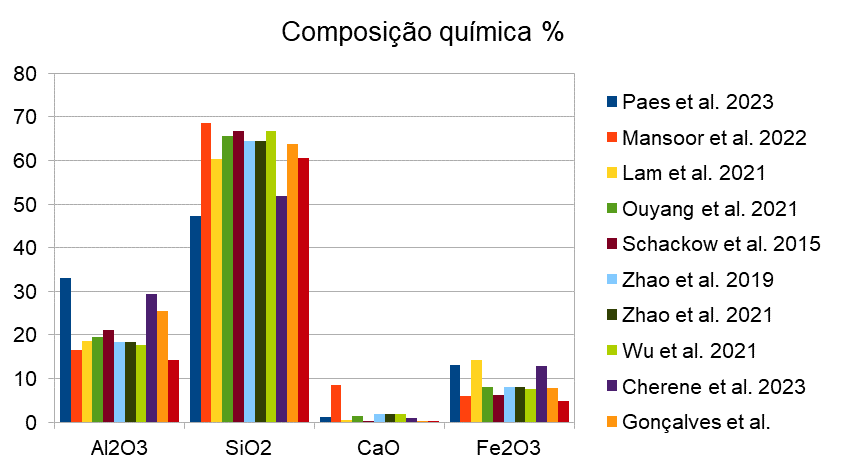

Os autores Paes et al. (2023), Mansoor et al. (2022), Lam et al. (2021), Ouyang et al. (2021), Schackow et al. (2015), Zhao et al. (2019), Zhao et al. (2021), Wu et al. (2021), Cherene et al. (2023), Olofinnade et al. (2019) apresentaram a caracterização química por XRF do resíduo cerâmico onde nas análises foi possível constatar conforme a figura 2 que o material é composto principalmente pelos compostos químicos sílica, alumina, óxido de ferro e óxido de cálcio. Quando a somatória desses compostos citados acima for superior a 70 % isso indica que existe uma tendência do resíduo de tijolo cerâmico apresentar atividade pozolânica.

Conforme Paes et al. (2023) devido a essa tendência de pozolanicidade encontrada nas caracterizações químicas, o resíduo cerâmico foi testado aplicando o método de Luxan. A tabela 1 apresenta os valores encontrados, e também a referência da classificação. Vale ressaltar que este foi um teste apenas qualitativo, portanto não quantifica a pozolanicidade, apenas mostra que o material é reativo.

Figura 2 – Gráfico das propriedades químicas do resíduo cerâmico

Tabela 1 – Análise pelo método de Luxan do resíduo cerâmico

Método de Luxan Amostra Condutividade elétrica – variação (ms/cm) CH 60 2,04 CH 120 1,81 Não pozolânico C>0,4 Pozolinicidade média 0,4 < C < 1,2 Boa pozolanicidade C > 1,2

Fonte Paes et al. (2023)

4.3 Composição mineralógica do resíduo

Na figura 3 a análise por XRD foi realizada pelos autores Paes et al. (2023), Ortega et al. (2018), Ouyang et al. (2021), Schackow et al. (2015), Zhao et al. (2019) Ge et al. (2020), Li et al. (2020), Wu et al. (2021), Dang et al. (2018), Huang et al. (2020) e Cherene et al. (2023) onde foi possível observar que para o resíduo cerâmico os principais picos das fases minerais do resíduo são quartzo, hematita, feldspato, mica, rutílio, calcita e anortita.

Figura 3 – Gráfico das principais fases minerais do resíduo cerâmico

5. ANÁLISE DOS RESULTADOS

5.1. Espalhamento das argamassas

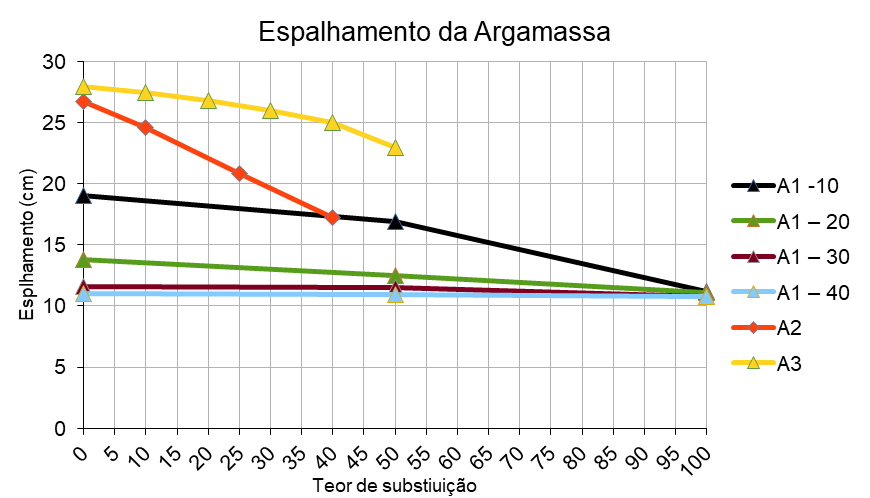

Conforme Lam et al. (2021), na figura 4 mostra que a presença de resíduo de tijolo cerâmico substituindo a areia do rio ou substituindo o cimento resultou em uma redução da propagação do fluxo da argamassa. Esse comportamento está relacionado à alta capacidade de absorção de água do resíduo, as partículas irregulares e a textura superficial áspera que levaram a um aumento na demanda de água na argamassa. Além disso, as partículas de resíduo de tijolo cerâmico têm uma textura angular que leva a aumentar o teor de água necessário.

Segundo Schackow et al. (2015), as argamassas frescas contendo resíduo de tijolo cerâmico apresentaram espalhamento reduzido conforme figura 4, devido ao aumento do consumo de água pelas partículas mais finas do resíduo. A argamassa sem o resíduo foi a amostra mais fluida, enquanto a argamassa com 10% em peso de resíduo já apresentou redução no índice de fluidez (espalhamento). Ambas as argamassas de 25% e 40% em peso de resíduo revelaram um forte impacto negativo na trabalhabilidade, e medidas preventivas como adicionar mais água ou um superplastificante são necessárias para controlar a trabalhabilidade da argamassa.

Os autores Wu et al. (2021), mostraram na figura 4 que o resíduo de tijolo cerâmico prejudicou a fluidez da argamassa pois a partícula do resíduo apresenta formas irregulares com múltiplas arestas e cantos, o que aumenta a resistência ao atrito das partículas na argamassa.

Figura 4 – Gráfico do espalhamento das argamassas

Legenda: A1 – Lam et al. (2021), A2 – Schackow et al. (2015), A3 – Wu et al. (2021).

5.2. Absorção de água nas argamassas

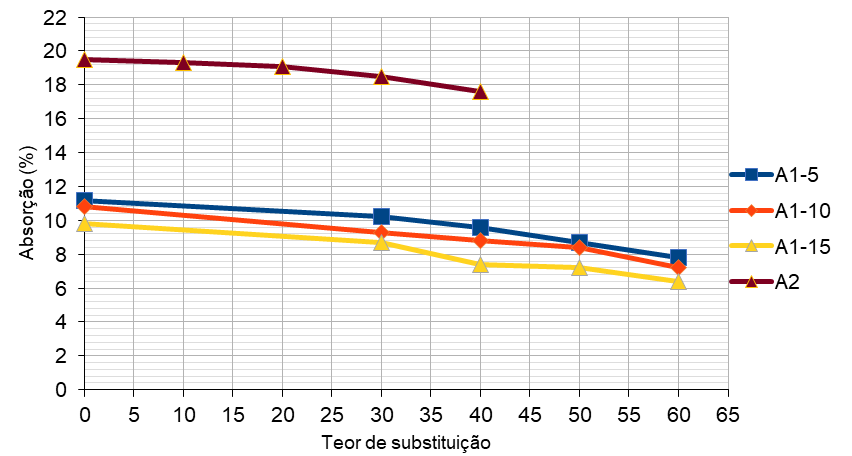

Os autores Zhao et al. (2022) relataram conforme a figura 5 que os valores de absorção de águadas argamassas feita com resíduos de tijolos cerâmicos aumentaram conforme a quantidade de resíduo aumentou, pois esse material possui maior porosidade que a areia natural. Então as argamassas feitas com resíduo possuem um maior teor de ar, com isso aumenta a sua porosidade exigindo assim uma maior absorção de água em relação a argamassa de referência.

Conforme relatado por He et al. 2021, na figura 5 mostra que a argamassa contendo resíduo de tijolo cerâmico apresentou menos poros que a argamassa sem resíduo, foi possível observar também que a absorção de água diminuiu significativamente com a adição do resíduo. Isso foi atribuído ao efeito do filler e do efeito pozolânico que reduziu a porosidade do material diminuindo o fluxo de fluído da matriz da argamassa.

Figura 5 – Gráfico absorção de água na argamassa

Legenda: A1 – Xu et al. (2022), A2 – He et al. (2021)

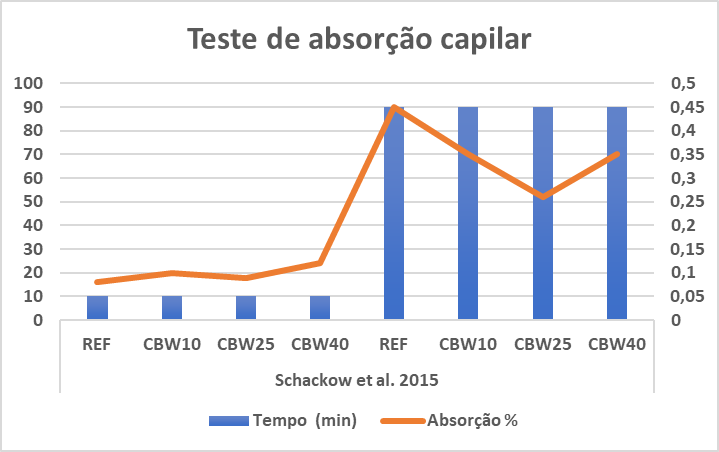

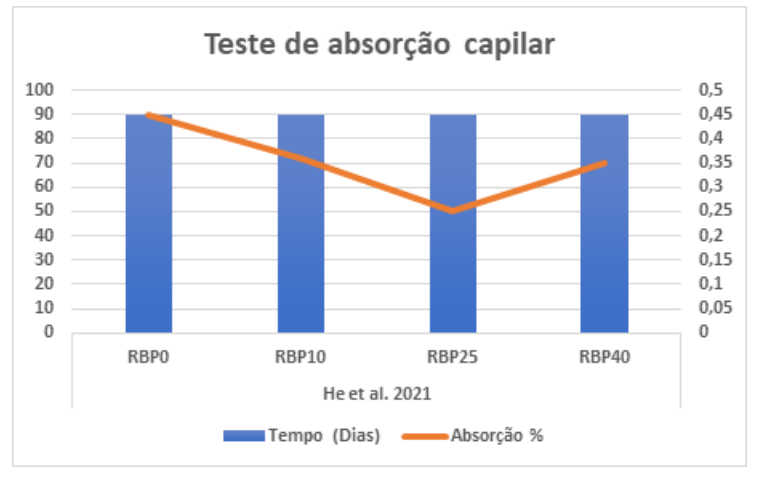

5.3. Absorção por capilaridade nas argamassas

Segundo os relatos de Schackown et al. (2015) e mostrado na figura 6 (a), os resultados do coeficiente de absorção por capilaridade de água obtidos mostra que a estrutura porosa interligada que promove o fluxo de fluido para a matriz foi gradualmente obstruída pela adição de resíduo de tijolo cerâmico.

He et al. (2021) observaram que o coeficiente o coeficiente de absorção de água por capilaridade diminuiu significativamente com a adição de resíduo de tijolo cerâmico. Isso foi atribuído à sinergia/superposição do efeito filler e do efeito pozolânico, que impede gradativamente que a estrutura porosa interligada promova o fluxo de fluido para a matriz da argamassa. Vale ressaltar que quando o teor de resíduo foi de 40%, o coeficiente de absorção de água da argamassa aumentou ligeiramente conforme mostrado na figura 6 (b).

Figura 6 (a) – Gráfico de absorção por capilaridade nas argamassas

Figura 6 (b) – Gráfico de absorção por capilaridade nas argamassas

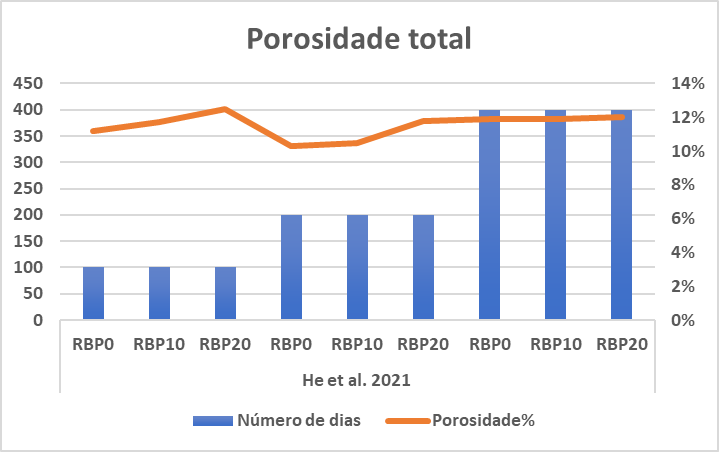

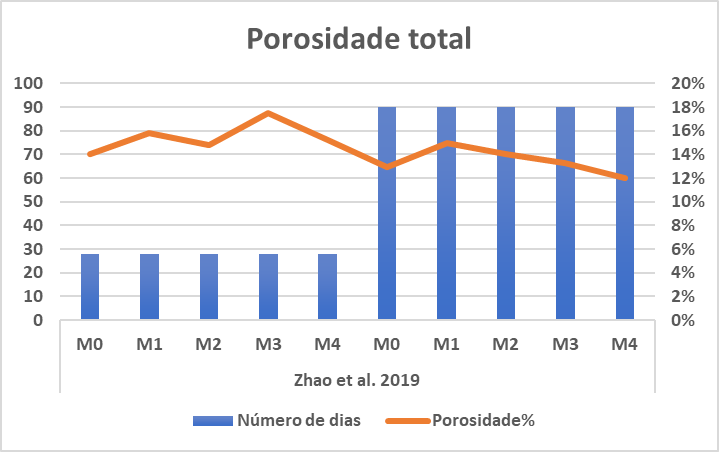

5.4. Porosidade total nas argamassas

Conforme mostrado por He et al. 2021 na figura 7 (a) Os resultados indicaram que a porosidade total da argamassa contendo 20% de resíduo de tijolo cerâmico foi maior dentro 200 dias, enquanto a porosidade total da argamassa contendo 10% de resíduo foi semelhante à argamassa de referência. No entanto, o total da porosidade dos três tipos de argamassa foi quase o mesmo em 400 dias. Em outras palavras, o efeito adverso da adição do resíduo na porosidade dos materiais cimentícios foi aumentada.

Zhao et al. 2019 mostraram a porosidade total das argamassas aos 28 dias e 90 dias conforme a figura 7 (b). O M0 tem a menor porosidade total em todas as cinco argamassas aos 28 dias. Para a argamassa com resíduo de tijolo cerâmico, o M2 obtém a menor porosidade total aos 28 dias. Devido a atividade pozolânica do resíduo de tijolo cerâmico o material poderia desempenhar um melhor efeito de microagregado na argamassa. Comparado com argamassas aos 28 dias, a porosidade total de M0-M4 aos 90 dias diminui 7,8%, 4,8%, 5,3%, 19,5% e 21,7%, respectivamente. Os resultados indicam que a ação combinada do cimento e a reação hidráulica secundária do resíduo levaria a diminuição da porosidade total e a otimização da estrutura dos poros.

Figura 7 (a) – Gráfico da porosidade total da argamassa

Figura 7 (b) – Gráfico da porosidade total da argamassa

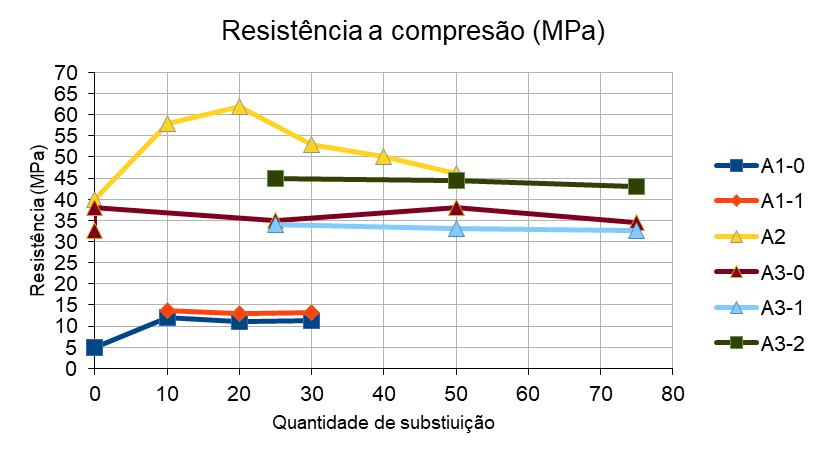

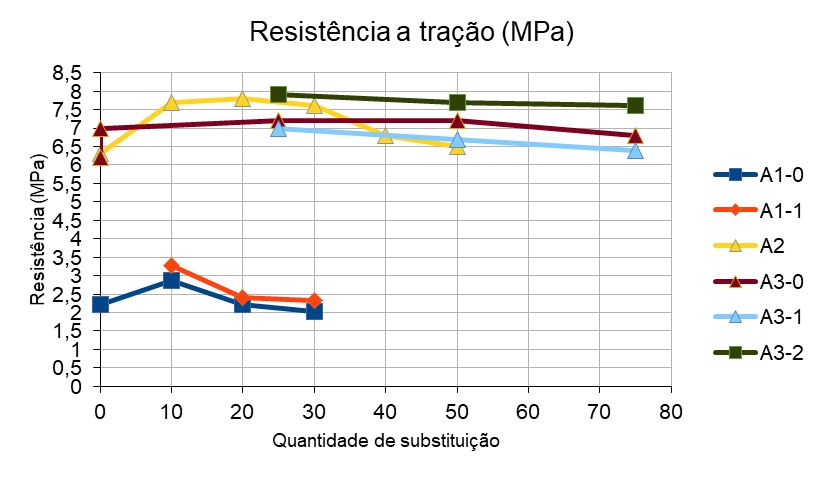

5.5. Resistência a compressão e tração

Conforme Paes et al. 2023 apresentam os resultados obtidos tanto para a resistência à compressão quanto para tração. Percebe-se na figura 8 que há um aumento na resistência à medida que se adiciona o resíduo de tijolo cerâmico, tendo seu maior valor quando é substituído 10% na adição. O aumento de ambas as resistências é explicado pelo adensamento da estrutura, tornando-a menos porosa, isso ocorre tanto pelo efeito filler, pela ocupação de vazios, quanto pela nucleação de novos produtos hidratados, proporcionada pela presença de novas partículas.

Segundo os autores Mansoor et al. 2022 os resultados da tração e compressão indicam que as dosagens para misturas contendo resíduo de tijolo cerâmico são maiores do que a dosagem de controle conforme figura 8. A maior resistência foi examinada na mistura contendo 20% de resíduo para resistência à compressão e à tração. Isso ocorre porque o resíduo de tijolo cerâmico é considerado uma pozolana natural quem contém sílica (SiO2) que reage quimicamente com CaOH do cimento e forma um produto cimentício, que é responsável pelo desenvolvimento de resistência na argamassa. Outra razão é que partículas finas de resíduo podem preencher efetivamente os vazios, com isso produzindo materiais mais densos.

Os autores Dang et al. 2018 constataram que a taxa de substituição de resíduo cerâmico tem pouca influência na resistência da argamassa. O resíduo com teor de água parcialmente adicional e distribuição de tamanho de partícula de 0–5 mm é ideal para a resistência da argamassa reciclada.

Figura 8 – Gráfico de resistência a compressão

Legenda: A1 – Paes et al. (2023), A2 – Mansoor et al. (2022), Dang et al. (2018)

Figura 9 – Gráfico de resistência a tração

Legenda: A1 – Paes et al. (2023), A2 – Mansoor et al. (2022), Dang et al. (2018)

6. CONCLUSÃO

Através desse trabalho desenvolvido foi possível concluir que quanto as propriedades físicas e químicas do resíduo cerâmico o mesmo tem a vantagem de possuir poucas variações dessas características independente do país de sua utilização, outra vantagem também é que foi possível constatar que esse resíduo possui certa atividade pozolânica.

Na análise dos resultados foi possível observar que o espalhamento da argamassa diminui devido a maior porosidade do material, onde essa característica afeta também a absorção da argamassa e a porosidade total da mesma.

Quanto a resistência a tração e compressão foi possível observar que é possível obter argamassas com resistências semelhantes, ou em alguns casos até melhores que as misturas de referência.

Com isso foi possível constatar que é possível produzir argamassas com resíduo cerâmico e que em alguns casos pode-se obter resultados semelhantes aos de referência e dependendo das porcentagens de substituições até melhores, isso é importante pois a reutilização desse tipo de resíduo poderá ajudar na diminuição de locais para descarte do mesmo e com isso gerando uma melhor preservação do meio ambiente.

REFERÊNCIAS

AL-KROOM, H.; ATYIA, M. M.; MAHDY, M. G.; ELRAHMAN, M. A. The Effect of Finely-Grinded Crushed Brick Powder on Physical and Microstructural Characteristics of Lightweight Concrete. Minerals, v. 12, n. 159, Jan 2022.

AZEVEDO, A. R. G.; VIEIRA, C. M. F.; FERREIRA, W. M. FARIA, K. C. P.; PEDROTI, L. G.; MENDES, B. C. Potential use of ceramic waste as precursor in the geopolymerization reaction for the production of ceramic roof tiles. Journal of Building Engineering, v. 29, Maio 2020.

BARRETO, E. S.; STAFANATO, K. V.; MARVILA, M. T.; AZEVEDO, A. R. G. Clay Ceramic Waste as Pozzolan Constituent in Cement for Structural Concrete. Minerals, v. 14, n. 2917, maio 2021.

BEHERA, M.; BHATTACHARYYA, S. K.; MINOCHA, A. K.; DEOLIYA, R.; MAITI, S. Recycled aggregate from C&D waste & its use in concrete – A breakthrough towards sustainability in construction sector: A review. Construction and Building Materials, v. 68, p. 501-516, Out 2014.

CHERENE, M. G. P.; XAVIER, G. C.; BARROSO, L. S.; OLIVEIRA, J. S. M.; AZEVEDO, A. R. G.; VIEIRA, C. M.; ALEXANDRE, J.; MONTEIRO, S. N. Technological and microstructural perspective of the use of ceramic waste in cement-based mortars. Construction and Building Materials, v. 367, Fev 2023.

COROMINAS, A. G.; ETXEBERRIA, M. Properties of high performance concrete made with recycled fine ceramic and coarse mixed aggregates. Construction and Building Materials, v. 68, p. 618-626, Out 2014.

DANG, J.; ZHAO, J.; HU, W.; DU, Z.; GAO, D. Properties of mortar with waste clay bricks as fine aggregate . Construction and Building Materials, v. 166, p. 898-907 Março 2018.

GE, Z.; FENG, Y.; ZHANG, H.; XIAO, J.; SUN, R.; LIU, X. Use of recycled fine clay brick aggregate as internal curing agent for low water to cement ratio mortar. Construction and Building Materials, v. 264, Dez 2020.

GONÇALVES, J. P.; TAVARES, L. M.; FILHO, R. D. T.; FAIRBAIRN, E. M. R.. Performance evaluation of cement mortars modified with metakaolin or ground brick. Construction and Building Materials, v. 23, p. 1971-1979 Maio 2009.

HE, A. H.; ZHU, H. N.; ZHANG, M. Y.; SHI, J. Y.; DU, S. G.; LIU, B. Autogenous shrinkage and nano-mechanical properties of UHPC containing waste brick powder derived from construction and demolition waste. Construction and Building Materials, v. 306, Nov 2021.

HE, Z.; SHEN, A.; WU, H.; WANG, W.; WANG, L.; YAO, C.; WU, J. Research progress on recycled clay brick waste as an alternative to cement for sustainable construction materials. Construction and Building Materials, v. 274, Mar 2021.

HE, Z. H.; ZHU, H. N.; ZHANG, M. Y.; SHI, J. Y.; DU, S. G.; LIU, B. Autogenous shrinkage and nano-mechanical properties of UHPC containing waste brick powder derived from construction and demolition waste. Construction and Building Materials, v. 306, Nov 2021.

HUANG, Q.; ZHU, X.; XIONG, G; WANG, C.; LIU, D.; ZHAO, L. Recycling of crushed waste clay brick as aggregates in cement mortars: An approach from macro- and micro-scale investigation . Construction and Building Materials, v. 274, Março 2021.

JIMÉNEZ, J. R.; AYUSO, J.; LÓPEZ, M.; FERNÁNDEZ, J. M.; BRITO, J. Use of fine recycled aggregates from ceramic waste in masonry mortar manufacturing. Construction and Building Materials, v. 40, p. 679-690, Março 2013.

LAM, M. N. T.; NGUYEN, D. T.; NGUYEN, D. L. Potential use of clay brick waste powder and ceramic waste aggregate in mortar. Construction and Building Materials, v. 313, Dez 2021.

LI, L. G.; LIN, Z. H.; CHEN, G. M.; KWAN, A. K. H. Reutilizing clay brick dust as paste substitution to produce environment-friendly durable mortar . Journal of Cleaner Production, v. 274, Nov 2020.

LIU, Q.; TONG, T.; LIU, T.; YANG, D.; YU, Q. Investigation of using hybrid recycled powder from demolished concrete solids and clay bricks as a pozzolanic supplement for cement. Construction and Building Materials, v. 73, p. 754-763, Dez 2014.

MANSOOR, S. S.; HAMA, S. M.; HAMDULLAH, D. N. Effectiveness of replacing cement partially with waste brick powder in mortar . Journal of King Saud University, Fev 2022.

MATIAS, G.; FARIA, P.; TORRES, I. Lime mortars with heat treated clays and ceramic waste: A review. Construction and Building Materials, v. 73, p. 125-136, Dez 2014.

OLOFINNADE, O. M.; EDE, A. N.; NDAMBUKI, J. M. Sustainable Green Environment through Utilization of Waste Soda-Lime Glass for Production of Concrete. Journal of Materiais and Environmental Sciences, v. 8, n. 4, p. 1139-1152, Dez 2016.

OLOFINNADE, O. M.; EDE, A. N.; BOOTH, C. A. Application of Waste Glass Powder as a Partial Cement Substitute towards more Sustainable Concrete Production. International Journal o Engineering Research in Africa, v. 31, p. 77-93, Abril 2017.

ORTEGA, J. M.; LETELIER, V.; SOLAS, C.; MORICONI, G.; CLIMENT, M. A.; SANCHEZ, I. Long-term effects of waste brick powder addition in the microstructure and service properties of mortars . Construction and Building Materials, v. 182, p. 691-702 Set 2018.

OUYANG, X.; WANG, L.; FU, J.; XU, S.; MA, Y. Surface properties of clay brick powder and its influence on hydration and strength development of cement paste . Construction and Building Materials, v. 300, Set 2021.

OZALP, F.; YILMAZ, H. D.; KARA, M.; KAYA, O.; SAHIN, A. Effects of recycled aggregates from construction and demolition wastes on mechanical and permeability properties of paving stone, kerb and concrete pipes. Construction and Building Materials, v. 110, p. 17-23, Maio 2016.

PAES, A. L. C.; BOTELHO, L. C. G.; XAVIER, G. C.; VIEIRA, C. M. F.; AZEVEDO, A. R. G.; MONTEIRO, S. N. Ground waste ceramic brick effect at different times on mortar . Journal of Materials Research and Technology, v. 24, p. 3513-3523 Maio 2023.

RAINI, I.; JABRANE, R.; MESRAR, L.; AKDIM, M. Evaluation of mortar properties by combining concrete and brick wastes as fine aggregate. Case Studies in Construction Materials, v. 13, Dez 2020.

RASHAD, A. M.; ESSA, G. M. F. Effect of ceramic waste powder on alkali-activated slag pastes cured in hot weather after exposure to elevated temperature, v. 111, Ago 2020.

REIG, L.; TASHIMA, M. M.; SORIANO, L.; BORRACHERO, M. V.; MONZÓ, J.; PAYÁ, J. Alkaline Activation of Ceramic Waste Materials. Original Paper, v. 4, p. 729-736, Jan 2013.

SCHACKOW, A.; STRINGARI, D.; SENFF, L.; CORREIA, S. L.; SEGADÃES, A. M. Influence of fired clay brick waste additions on the durability of mortars . Cement e Concrete Composites, v. 62, p. 82-89 Set 2015.

SILVESTRE, R.; MEDEL, E.; GARCIA, A.; NAVAS, J. Using ceramic wastes from tile industry as a partial substitute of natural aggregates in hot mix asphalt binder courses. Construction and Building Materials, v. 45, p. 115-122, Aug 2013.

XU, Z.; ZHU, Z.; ZHAO, Y.; GUO, Z.; CHEN, G.; LIU, C.; GAO, J.; CHEN, X. Production of sustainable plastering mortar containing waste clay brick aggregates . Construction and Building Materials, Maio 2022.

WANG, H.; CHEN, Z.; LIU, L.; JI, R.; WANG, X. Synthesis of a foam ceramic based on ceramic tile polishing waste using SiC as foaming agent. Ceramics International, v. 44, n. 9, Jun 2018.

WONG, C. L.; MO, K. H.; YAP, S. P.; ALENGARAM, U. J.; LING, T. C. Potential use of brick waste as alternate concrete-making materials: A review. Journal of Cleaner Production, v. 195, p. 226-239, Set 2018.

WU, J. D.; GUO, L. P.; QIN, Y. Y. Preparation and characterization of ultra-high-strength and ultra-high-ductility cementitious composites incorporating waste clay brick powder . Journal of Cleaner Production, v. 312, Agosto 2021.

ZHAO, Y.; GAO, J.; LIU, C.; CHEN, X.; XU, Z. The particle-size effect of waste clay brick powder on its pozzolanic activity and properties of blended cement . Journal of Cleaner Production, v. 242, Jan 2020.

ZHAO, Y.; GAO, J.; XU, Z.; LI, S.; LUO, X. CHEN, G. Combined effect of slag and clay brick powder on the hydration of blended cement. Construction and Building Materials, v. 299, Set 2021.

ZONG, L.; FEI, Z.; ZHANG, S. Permeability of recycled aggregate concrete containing fly ash and clay brick waste. Journal of Cleaner Production, v. 70, p. 175-182 Maio 2014.

1Eng. Civil, Universidade Federal de Minas Gerais

jordane-alves@hotmail.com

2Eng. Civil, Universidade Federal de Minas Gerais

lauravianademelo03@gmail.com

3Eng. Civil, Faculdade Pitágoras

rodrigobedetti@gmail.com