CASE STUDY ON STRENGTHENING PRE-EXISTING STRUCTURAL WALLS USING GROUTING

REGISTRO DOI: 10.5281/zenodo.10210462

Érica Thaís da Silva Militão Muniz

Larissa Rodrigues de Farias

Letícia Godoy Alfredo

Henrique Arcenio Abrantes

Orientador: Dr. Dimas Alan Strauss Rambo

RESUMO

Sendo um dos métodos de construção mais antigos aplicados na sociedade, a alvenaria estrutural segue presente nos diferentes tipos de obras, localidades e padrões. Dentre suas características, a principal trata-se em resistir aos esforços estruturais solicitados da edificação, pelo conjunto de blocos, argamassa, graute e armadura, substituindo os pilares e vigas utilizados na alvenaria convencional. Apesar de uma série de cuidados necessários regulamentados por norma (ABNT NBR 16868:2020) para que sua execução e finalização sejam de qualidade, a alvenaria estrutural caminha paralelamente ao custo-benefício estudado e otimizado no decorrer de sua utilização pelo nicho da construção civil. O não cumprimento das orientações estabelecidas levam ao deterioramento da estrutura da edificação, fazendo-se indispensável soluções que atendam por completo à necessidade posta. Diante disto, apresenta-se neste trabalho o acompanhamento do processo de grauteamento utilizado como reforço de paredes estruturais pré-existentes de um edifício, solução empregada devido a solicitação tardia do controle tecnológico em obra. A identificação dos pontos críticos, preparação das paredes e do graute, o processo de aplicação do mesmo e sua análise termográfica, a reexecução e reparo dos serviços danificados, foram pontos abordados a fim de exemplificar os principais desafios encontrados para a recuperação da eficácia estrutural deste edifício comprometido.

Palavras-chave: Alvenaria estrutural, controle tecnológico, reforço, grauteamento, análise termográfica

ABSTRACT

Being one of the oldest construction methods applied in society, structural masonry continues to be present in different types of works, locations and standards. Among its characteristics, the main one is to resist the structural efforts required of the building, by the set of blocks, mortar, grout and reinforcement, replacing the pillars and beams used in conventional masonry. Despite a series of necessary precautions regulated by standard (ABNT NBR 16868:2020) so that its execution and completion are of quality, structural masonry goes hand in hand with the cost-benefit studied and optimized during its use in the civil construction niche. Failure to comply with the established guidelines leads to the deterioration of the building’s structure, making solutions that completely meet the posed need essential. In view of this, this work presents the monitoring of the grouting process used to reinforce pre-existing structural walls of a building, a solution used due to the late request for technological control on site. The identification of critical points, preparation of walls and grout, the application process and its thermographic analysis, the re-execution and repair of damaged services, were points addressed in order to exemplify the main challenges encountered in recovering the structural effectiveness of this compromised building. In short, the solution practiced achieved % of what was expected, and despite the rework and stoppage of services provided, the action plan to ensure that the work schedule was reached resulted in x days of delay, a relatively low number compared to parameters of the construction company and developer.

Keywords: Structural masonry, technological control, reinforcement, grouting, thermographic analysis

1. INTRODUÇÃO

O processo de grauteamento na alvenaria estrutural consiste no reparo em peças, como, por exemplo, o preenchimento de pilares, vigas e colunas, cavidades de blocos de cerâmica e canaletas, com a utilização do graute, um microconcreto auto-adensável que apresenta alta resistência inicial e final em curto período, expansão controlada e alta fluidez.Tais propriedades, permitem o preenchimento de espaços vazios em locais de acesso limitado sem a necessidade de vibradores para adensamento e com rápida liberação das fôrmas, conferindo a resistência à compressão necessária ao projeto, a partir do reforço da estrutura, em pontos localizados, com maior agilidade, e permitindo que a distribuição de cargas na alvenaria seja uniforme.

Apesar de relativamente simples, este processo demanda um projeto elaborado de maneira minuciosa, incluindo os locais a serem realizados este tipo de reforço estrutural, a capacitação da equipe, qualidade dos materiais, fiscalização adequada do serviço, bem como uma série de cuidados durante a execução a fim de garantir a qualidade e a resistência objetivada. De acordo com SILVA (1998), falhas no processo de execução do grauteamento podem acarretar o surgimento de patologias, como a segregação do material, gerando prejuízos econômicos e à segurança da estrutura.

1.1. JUSTIFICATIVA

Sabendo-se que é de extrema importância o seguimento das Normas Regulamentadoras aplicadas no país a fim de que as edificações entregues à sociedade sejam de qualidade e atinjam o grau de segurança esperado, é incabível deslizes no sistema construtivo de alvenaria estrutural.

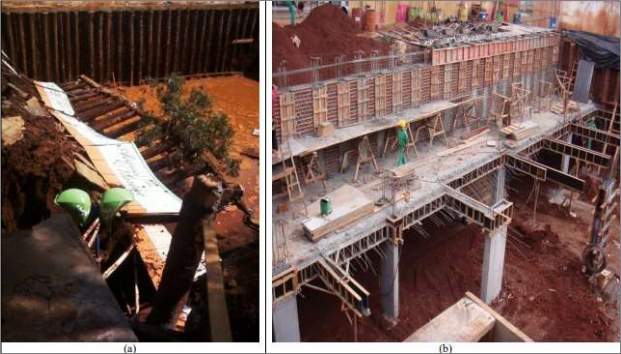

Uma vez que, tais inconformidades, manifestando-se durante o processo de execução e erguimento de estruturas na construção civil, implicam em uma intensa repercussão negativa na sociedade. Como exemplo, é possível citar o incidente relatado pela Revista Tecnológica, v. 18, (p. 91-101, 2009), a partir do colapso da cortina de estacas de um edifício em construção.

“No dia 05 de Abril de 2009, após chuvas intensas, uma cortina de estacas justapostas em concreto armado veio ao colapso de maneira frágil, conforme ilustra a Figura 1 (a). A estrutura de contenção ruída acabou ainda por derrubar uma faixa de calçamento com aproximadamente 25 m de comprimento, em uma importante avenida comercial da região. A referida avenida foi imediatamente interditada e até a sua liberação, dada no dia 18 de Junho de 2009, produziu prejuízos financeiros significativos para diversos comerciantes situados na região do sinistro.

Figura 1– (a) Ruína de cortina de estacas no subsolo de edifício em construção e (b) Cortina reconstruída para liberação de tráfego em rua adjacente

Fonte: Artigo 08 –Sobre os acidentes estruturais recentes ocorridos na cidade de Maringá – PR. (2023)

As causas da presente ruína se concentraram na escavação de um volume de solo superior ao máximo volume recomendado. Tendo-se em vista a escavação da cortina com uma altura de 6,25 m ao invés de 2,80 m, conforme especificado pelo engenheiro de estruturas, não é de se estranhar que a estrutura tenha chegado ao colapso, tendo-se em vista que a estrutura já se encontrava próxima ao limite de resistência para a altura de 2,80 m.

Adicionalmente, efeitos complementares acabaram por agravar ainda mais o problema, tais como: segregação do concreto utilizado nas estacas devido a concretagem feita por processo inadequado (concreto lançado de grande alturas e ausência de vibrador), falta de aderência na região crítica de emendas de armadura devido a paralisação de concretagem, falta de uniformidade no espaçamento/alinhamento e na retilineidade das estacas, presença de elementos estruturais conectando a viga de coroamento com algumas estacas desalinhadas que por si só já introduzem momentos não desejados para as estacas e acúmulo de água de chuva no terreno introduzindo um empuxo de água não previsto em projeto.

O presente acidente estrutural veio a afetar de maneira profunda o entorno da região, produzindo efeitos negativos como desvalorização imobiliária do edifício afetado, queda de vendas nos estabelecimentos comerciais situados na rua afetada, mudança da linha original de transporte público e tráfego urbano, sentimento de insegurança da população do entorno, além do questionamento a respeito da eficiência do sistema público de drenagem urbana”. (Revista Tecnológica, v. 18, (p. 91-101, 2009)

Com isso, o estudo a respeito da capacidade de carga das estruturas, juntamente com o controle tecnológico, a partir dos quais é possível detectar inicialmente possíveis inconformidades no processo de execução e minimizar, ou até extinguir, acidentes estruturais, torna de extrema relevância a adoção de técnicas e procedimentos, tais como o grauteamento, para envolver, reforçar e até recuperar estruturas, garantindo segurança e eficácia na construção civil. Mediante ao exposto, este estudo é válido uma vez que lança luz sobre o processo de grauteamento de paredes estruturais e suas complexidades práticas.

1.2. OBJETIVOS (GERAL E ESPECÍFICOS)

1.2.1. OBJETIVO GERAL

Mapear o processo de grauteamento de paredes estruturais pré-existentes de um edifício a fim de identificar os principais desafios envolvidos.

1.2.2. OBJETIVOS ESPECÍFICOS

- Identificar as regiões deficientes da capacidade resistente solicitada;

- Mapear o processo do grauteamento;

- Acompanhar e descrever a análise termográfica das paredes grauteadas;

- Identificar os principais desafios relacionados ao processo de grauteamento para reforço de paredes pré-existentes e suas respectivas soluções.

2. Revisão Bibliográfica

O presente estudo tem como principais elementos a alvenaria estrutural em si e o graute. Para isso, nos subitens a seguir será possível entendermos mais sobre tais do ponto de vista de outros autores importantes para a contribuição deste artigo.

No Brasil, por volta do final da década de 1960, a alvenaria estrutural, que até então era denominada como “resistente”, surgiu como uma técnica de construção baseada apenas no conhecimento empírico, trazida das experiências populares. A observação do comportamento global das antigas construções proporcionou uma evolução técnico- científica para este método, tornando possível seu progresso até os dias atuais. (MOHAMAD, 2020).

O sistema construtivo em questão possui inúmeras vantagens por conta da simplificação das técnicas executivas e racionalização dos materiais, tornando-se mais econômico. Além disso, tem-se consagrado no país como solução para construção de habitações de interesse popular, da classe média e de construtoras, permitindo um menor tempo de construção, comparada à alvenaria convencional, apesar de exigir uma mão-de-obra mais atenciosa (ALMEIDA, 2012).

2.1. ALVENARIA ESTRUTURAL

2.1.1. DEFINIÇÕES

Para Mohamad (2020), a alvenaria estrutural trata-se de um sistema construtivo feito basicamente de bloco e argamassa tendo garantia assegurada devido à rigidez da edificação por conta das técnicas de amarrações entre paredes onde a ação do vento é predominante. Sendo assim, a resistência das paredes tornam-se superior às tensões das ações aplicadas, tanto vertical, quanto horizontalmente.

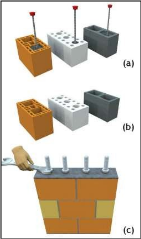

Em suma, existem três definições para a alvenaria estrutural (ver Figura 2). Na alvenaria armada faz-se o uso de armaduras passivas com a finalidade de resistir aos esforços, já na alvenaria não armada não existe essa opção pela falta das mesmas. Há também a alvenaria protendida, onde são utilizadas armaduras ativas (MOHAMAD, 2018).

Figura 2 – Exemplos de alvenaria armada (a), alvenaria não armada (b) e alvenaria protendida (c).

Fonte: MOHAMAD (2018)

Blind (2018), cita a definição de Roman et. al. (1999), onde para o último a alvenaria estrutural refere-se a um processo construtivo cujas paredes resistem às cargas, substituindo pilares e vigas usados no sistema convencional (concreto armado, aço ou madeira). Blind acrescenta que os autores acentuam a exigência do projetista em diferenciar o sistema construtivo da alvenaria estrutural da alvenaria convencional.

Para Salgado (2014), a alvenaria estrutural consiste em um sistema construtivo da qual a alvenaria tem como finalidade suportar os esforços estruturais da edificação e, a principal condição para este, compete aos blocos ou unidades padronizadas (modulados na vertical e na horizontal) de modo que seja eficaz e seguro.

Blind (2017), parafraseia Mazer (2007), onde entende-se que a alvenaria estrutural é classificada nas seguintes formas:

- Alvenaria estrutural armada: onde os elementos resistentes são o conjunto de armaduras passivas de aço postas nos vazios dos blocos com graute;

- Alvenaria estrutural não armada: onde o elemento resistente é somente o bloco;

- Alvenaria estrutural protendida: onde há a presença de armaduras ativas (protendidas);

- Alvenaria estrutural parcialmente armada: onde partes do elemento estrutural possuem armaduras passivas e outras não.

Além disso, é destacado que em todas as formas existe vergalhões de aço nas amarrações entre paredes para evitar patologias.

Para Sipp (2019), a alvenaria armada, onde barras de aço são colocadas no interior dos blocos e unidos por meio do graute, foi um avanço fundamental para que os elementos da alvenaria resistissem aos esforços à tração. O mesmo ressalta que o desempenho desse conjunto deve ser dimensionado de maneira adequada.

2.1.2. CRITÉRIOS BÁSICOS PARA A CONCEPÇÃO DO PROJETO

O projeto e a produção de uma edificação em alvenaria estrutural devem passar por etapas que vão desde um estudo preliminar até aspectos como a adaptação da concepção ao limite de modulação, escolha do tipo de unidade, tipo de laje, posicionamento das instalações, detalhamentos das paredes, especificação dos acabamentos, esquadrias, controle de materiais, componentes e elementos estruturais e definição do projeto executivo compatibilizado (MOHAMAD, 2020, p. 111).

Para que um projeto obtenha racionalidade na fase de execução da obra e tenha maior produtividade é necessário detalhamento, o que é pouco aplicado, segundo Salgado (2014). O mesmo indica a previsão de itens importantes no detalhamento de projeto, como: o tipo de sistema construtivo e o elemento para a concepção; projeto de modulação; dimensão de vãos; locação das instalações elétricas e hidráulicas; detalhamentos construtivos gerais e detalhes específicos dos materiais usados; instrução do processo de execução para o erguimento das paredes.

“Assim, as decisões de projetos devem ser coerentes com os níveis de qualidade previstos, fato este que provocará resultados compatíveis com a expectativa. Caso contrário, obter- se-à um produto deficiente ou antieconômico para à classe qual se destina.” (MOHAMAD, 2020, p. 112).

2.1.3. BLOCO DE CONCRETO

Para o levantamento de uma alvenaria no sistema construtivo estrutural, são utilizados blocos estruturais como o principal elemento e são responsáveis pela resistência à compressão, segundo a citação de Camacho (2006) por Blind (2018).

Tijolos de barro ou sílico-calcários, blocos cerâmicos, bloco de concreto ou concreto celular, são, segundo Salgado (2014), elementos com características específicas e de diferentes aplicações utilizados para a execução de uma alvenaria.

Os blocos representam de 80% a 95% do volume da alvenaria, assumindo um papel fundamental em muitas das características da parede como precisão dimensional, estética, resistência à compressão, estabilidade, resistência ao fogo e penetração de chuvas, isolamento térmico e acústico. Junto com a argamassa, os blocos são fundamentais para a resistência à tração, cisalhamento e durabilidade da construção sendo, dessa forma, componentes essenciais da alvenaria (PARSEKIAN, 2012). (BLIND, 2018, p. 20).

De modo geral, é desafiador aos projetistas especificar e potencializar a combinação de diferentes materiais que tornam a alvenaria de função estrutural, como blocos (cerâmicos, sílico-calcário ou concreto), argamassas, grautes e armaduras, opina Mohamad (2020).

Tomando como foco o elemento bloco estrutural de concreto, utilizado no caso modelo deste artigo, segundo Blind (2018), parafraseando Mazer (2007) e NBR 6136/2014 (ABNT 2014), possui compressão de 4MPa à 20MPa. Os mesmos devem ser vazados nas faces superior e inferior, tratando-se do bloco de concreto simples, para a aplicação de graute e embutimento de instalações, com área líquida inferior ou igual a 75% da área bruta. No caso dos blocos estruturais canaleta, possui uma de suas faces vazadas, e tem a função de racionalizar a execução de vergas, contravergas e cintas. Há ainda o bloco estrutural compensador, usado para ajuste de modulação.

Para Salgado (2014), tendo como matéria-prima o concreto em si, feito de pedrisco, areia e cimento, é fabricado com função de vedação ou estrutural. Incluem a variação “tipo canaleta” para vergas e vigas, além dos “meio-blocos” com a finalidade de evitar cortes na execução de uma parede.

“Os blocos de concreto começaram a entrar no mercado brasileiro no início da década de 1970. Seus materiais constituintes são: areia, pedra, cimento, água e aditivos para aumentar a coesão da mistura ainda fresca” (MOHAMAD, 2020, p. 119). Ainda sobre o mesmo autor, o bloco de concreto possui uma gama de resistência variável de 3MPa a 20MPa, podendo ainda ter valor superior. O mesmo tem diferentes funções, tipos, tamanhos e modulações (7,5cm, 10cm, 12,5cm, 15cm e 20cm).

Segundo a ABNT NBR 6136 (2016), os blocos de concreto simples devem ser classificados em “classe A” quando usado com função estrutural, acima ou abaixo do nível do solo, “classe B” quando usado com função estrutural, acima do nível do solo e, “classe C” quando usado com ou sem função estrutural, acima do nível do solo.

Mohamad (2016), destaca os seguintes pontos a serem analisados, como:

- Quanto ao aspecto do bloco de concreto: deve ser homogêneo, compacto, com arestas vivas, livres de trincas e outras imperfeições;

- Quanto às dimensões: precisam ser definidas entre fornecedor e cliente, de acordo com o projeto de modulação, respeitando também às tolerâncias estabelecidas pela ABNT NBR 6136:2016;

- Em relação à absorção de água dos blocos: se a densidade do bloco for maior, a mesma terá uma menor taxa, logo, são inversamente desproporcionais. Tanto um, quanto o outro influenciam a construção, isolamento térmico e acústico, porosidade, pintura, aparência e a qualidade da argamassa. Os blocos de concreto de classes A, B e C, com agregado de densidade normal, necessitam de uma taxa de absorção menor ou igual a 8%, 9% e 10%, respectivamente. Para os constituintes de agregado leve, a taxa é menor ou igual a 13% (valor médio) ou 16% (valor individual);

- Sobre a retração na secagem do bloco de concreto: se inferiores a 0,065%, estabelecida em norma, pode ser desprezada. Trata-se da quantidade de água excedente usada para preparar o bloco, que, quando evaporada, reduz o volume do mesmo;

- Tratando-se da resistência à compressão: é imprescindível cumprir os requisitos mínimos da norma específica e as determinações do projeto estrutural, sendo a resistência característica mínima de 4,0 MPa para as classes A e B, segundo a ABNT NBR 6136:2016. A inspeção dos lotes fornecidos deve conferir se os blocos são de mesmas características, fabricante, condições e materiais. Cabe ao fabricante documentar todas as informações pertinentes, como data de fabricação, identificação do lote produzido na fábrica (com limite de um dia de produção), a resistência característica, dimensões nominais e classe do bloco. É necessário a realização dos ensaios de resistência a compressão, análise dimensional, absorção de água, área líquida, retração linear por secagem e permeabilidade.

2.2. GRAUTE

Tomando como foco o graute como elemento essencial para a alvenaria estrutural armada, segundo a NBR 16868-1, podemos defini-lo como um material cimentício fluído, utilizado para preencher os vazios da alvenaria, a fim de unir as armaduras à alvenaria ou aumentar a sua resistência (ABNT, 2020). O graute é frequentemente utilizado na construção civil, seja para fins de reparos ou como elemento de reforço nas estruturas. (LOPES, 2018).

2.2.1. DEFINIÇÕES

Segundo Mohamad (2020), graute é um concreto ou argamassa suficientemente fluida usado para o preenchimento dos vazios dos blocos, sem separação dos componentes. Tem a capacidade de aumentar a resistência à compressão da prede e de solidarizar as ferragens à alvenaria, preenchendo suas cavidades. É utilizado também como reforço estrutural, como material de enchimento e em zonas de concentração de tensões.

Lopes (2018), parafraseia Helene, Oliveira e Figueiredo (1989), entendendo que graute tem como definição a mistura adequada dos materiais, em suas devidas proporções, a fim de tornarem-se um fluído auto-adensável e aderente no estado fresco e, resistente e sem retração no estado endurecido.

Lopes (2018), parafraseia também, Tula, Oliveira e Oliveira (2002), onde compreende-se que a palavra graute é originária da Inglaterra e deriva de “grout”. Representa argamassas, pastas ou concreto fluido tendo como função o preenchimento de cavidades, dispensando adensamento, garantindo alta resistência inicial e final e, possuir expansão controlada. O graute apresenta vantagem comparado ao concreto comum com aditivo plastificante, pois tem uma maior facilidade de preencher vazios com armaduras, sem deixar bolsões de ar. Além disso, tem um prazo menor de execução e baixa permeabilidade, assegurando as armaduras contra corrosão.

Logullo (2006), parafraseia Cunha (2001), onde define graute como um microconcreto de alta fluidez, constituído de cimento, água, agregados miúdos e graúdos. Sendo a fluidez importante para preencher os furos dos blocos de concreto sem segregação. O graute possui também alta trabalhabilidade e boa capacidade em reter água, evitando assim a perda excessiva de água para o bloco.

2.2.2. COMPOSIÇÃO E PROPRIEDADES

Segundo Mohamad (2020), o graute para a alvenaria tem como composição a mistura de cimento e agregado, com módulo de finura por volta de 4 (para areias grossas). Apesar da mistura ser a mesma do concreto convencional, diferem-se na relação de água e cimento e, no tamanho do agregado graúdo, que é mais fino, tendo passagem completa na peneira de 12,5mm.

A ABNT NBR 16868-1 (2020), menciona que a resistência da alvenaria influenciada pelo graute deve ser verificada em laboratório, nas condições de sua utilização, e sugere que a resistência característica mínima do graute deve ser de 15MPa. Além disso, a influência do graute a compressão deve ser ensaiada em prismas, pequenas paredes ou paredes, da mesma forma em que serão aplicados na edificação.

As principais propriedades do graute nos estados fresco e endurecido, segundo Mohamad (2020) são:

- A consistência: onde, simultaneamente, a mistura deve ser coesa e fluida suficiente para preencher todos os furos dos blocos;

- A estabilidade volumétrica: onde a retração não possa ocasionar a separação entre o graute e as paredes internas dos blocos;

- A resistência à compressão: somada a resistência à compressão do graute, as propriedades mecânicas dos blocos e da argamassa, definirão as características à compressão da alvenaria.

2.2.3. GRAUTE PARA REFORÇO

De acordo com Yazigi (2021), utilizado tanto internamente quanto externamente, o graute pode ter a finalidade de grauteamento de blocos em alvenaria estrutural, preenchimento de pilaretes, canaletas, cintas de amarração, vergas, contra vergas, fixação de placas e portões e pequenos reparos em pisos de concreto, por exemplo. Além disso, é recomendado para reparar defeitos e falhas em estruturas de concreto, pois, devido à sua alta fluidez, alcança locais de difícil acesso. As resistências inicial e final juntamente com a liberação da carga prevista sobre o mesmo devem ser levadas em consideração para a escolha do graute a ser aplicado, a quantidade de água na mistura, a temperatura da superfície a ser grauteada e o tempo passado depois da mistura com a água.

Mohamad (2020) destaca o grauteamento como a técnica mais usada para reforço de estruturas de alvenaria estrutural como incremento de resistência a compressão, à flexão ou ao cisalhamento das paredes. “Consiste no preenchimento de furos vericais dos blocos vazados, ao longo de toda a altura da parede, com graute e barras de aço, que são devidamente ancoradas, criando pequenos pilares, inseridos nas paredes” (MOHAMAD, 2020, p. 301). O autor também acrescenta que a presença desses pilaretes nas paredes torna-as rígidas, ponto a ser considerado ao escolher a técnica, além da dificuldade da execução da mesma em estruturas já construídas.

2.2.4. APLICAÇÕES E CUIDADOS

Usualmente fornecido em sacos plásticos de 25 kg do produto, o graute tem validade de seis meses a contar da data de fabricação. Deve ser armazenado em local seco e arejado, sobre estrado, em pilhas com no máximo 1,5 m de altura e cm e em embalagem original fechada, instrui Yazigi (2021).

Segundo Yazigi (2021), sendo um pó aglomerante de cor cinza, composto de cimento, agregados minerais, aditivos químicos não tóxicos e fluido, o graute, deve ter sua argamassa preparada em uma masseira limpa e armazenado em estanque protegido de sol, chuva e vento, próximo ao local de lançamento. Já em consistência semelhante ao concreto, deve-se misturar um saco de 25 kg de graute, aos poucos, com cerca do 2,25 L de água limpa. Já para uma consistência mais fluida, deve-se misturar o graute com 2,75 L de água. Quando a mistura for para uma maior quantidade, deve ser feita em mecanicamente (betoneira) entre 3 min e 4 min. A autora recomenda proteger a aplicação para áreas externas durante 3 dias.

3. METODOLOGIA

Com isso, para a realização deste estudo, a metodologia aplicada baseou-se no acompanhamento da aplicação dos reforços estruturais com graute nas paredes pré- existentes dos pavimentos comprometidos. Foram coletadas as informações dos resultados do controle tecnológico para a marcação precisa dos pontos a serem grauteados. Além disso, realizou-se a definição de como seriam os processos para que se chegasse ao resultado seguindo as orientações da norma e dos profissionais envolvidos.

Para exemplificação do processo de grauteamento para reforço estrutural, realizou-se o acompanhamento e análise de um estudo de caso, caracterizado pelo reparo nas paredes pré-existentes de um edifício em construção localizado na cidade de São Paulo, o qual necessitava com urgência de reforços estruturais após identificação de resultados negativos nos testes de controle tecnológico da obra.

3.1. IDENTIFICAÇÃO DE REGIÕES DEFICIENTES EM TERMOS DE RESISTÊNCIA

Sabendo-se que o estudo de caso gira em torno de um edifício de cerca de 20 andares já pronto cujo controle tecnológico dos blocos foram feitos tardiamente, acusando baixa resistência dos prismas, não atendendo as especificações do projetista, a solução posta foi a do grauteamento de aproximadamente 800 pontos (vazados de blocos) ao longo dos 4 primeiros andares, pois estes recebem maior quantidade de carga.

Após o recebimento dos resultados de controle tecnológico e análise dos mesmos pelo projetista estrutural, foi solicitado imediatamente o reforço estrutural nas paredes pré- existentes deficientes da capacidade de suportar as cargas resistentes empregadas sobre as mesmas. Os pontos a serem reforçados foram estudados cuidadosamente pelos profissionais da área e repassados para a execução.

3.2. MAPEAMENTO DO PROCESSO DO GRAUTEAMENTO

3.2.1. MARCAÇÃO DOS FUROS

Após a análise e aprovação dos pontos a serem reforçados, foi necessário realizar a marcação exata dos furos a serem executados e preenchidos com graute. Tal etapa foi feita de acordo com as medidas dadas em projeto e repassadas em obra com a ajuda de trena, laser, régua e lápis, a fim de que a marcação final fosse concisa.

3.2.2. PERFURAÇÃO, INSPEÇÃO, LIMPEZA E MOLHAGEM DOS FUROS

Após a marcação, foi iniciada a perfuração dos pontos com o auxílio de uma maquita, para que o corte seja mais preciso e apenas na parede do bloco a ser quebrado. Feito isso, com o suporte de um endoscópio foi feito a inspeção em todo o comprimento da parede a fim de verificar se haviam bloqueios que pudessem interferir no despejo do graute no decorrer dos pontos necessitados. Nos casos em que ocorreram os bloqueios mais rígidos, foi usado um rompedor, pois apenas a ajuda de um vergalhão não seria capaz da desobstrução do local.

Em seguida, mais uma inspeção era feita e, então a limpeza efetiva das passagens poderiam ser executadas, dentre elas, a retirada dos entulhos e lavagem interna.

3.2.3. MONTAGEM E INSTALAÇÃO DOS CACHIMBOS

Os cachimbos eram montados com a madeira descartada em obra (compensados), com pregos e recortados de acordo com a dimensão dos furos. Tinham um padrão de dimensão, já que os furos também eram quase sempre do mesmo tamanho, devido aos seus limites. A instalação dos cachimbos foi realizada com pregos em volta do furo perfurado, com sua “boca” virada para cima (ver Figura 3).

Figura 3 – Exemplo de cachimbo usado na obra.

Fonte: Material fornecido para estudo de caso (2023)

3.3. MAPEAMENTO DAS ETAPAS DE PREPARAÇÃO E APLICAÇÃO DO GRAUTE

O graute possui características específicas, como a não retração, ou seja, possui um pouco de expansão, e aditivos analisados em laboratório para posteriormente serem levados a campo e aplicados em obra.

Para aplicação do graute era feita inicialmente em meia parede (1,5m) e após, aproximadamente 1h, era aplicado na parte superior da mesma. Assim, com a primeira conferência dos furos abaixo do superior, o último era completado,

Figura 4 – Corpos de prova armazenados para acompanhamento da resistência.

Fonte: Material fornecido para estudo de caso (2023)

Figura 5 – Produção do graute, utilizando o equipamento betoneira de 400L.

Fonte: Material fornecido para estudo de caso (2023)

3.4. ANÁLISE TERMOGRÁFICA DE PAREDES GRAUTEADAS (1 DIA APÓS, LOGO PELA MANHÃ, PERFIL TERMOGRÁFICO)

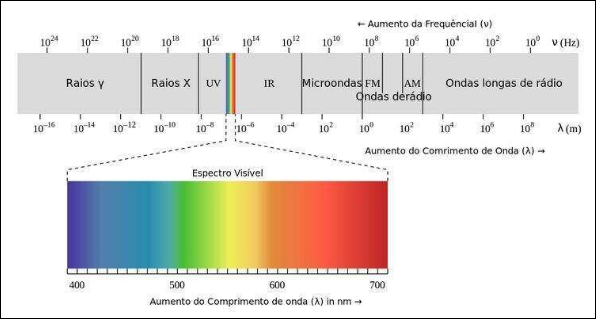

Em 1880, o infravermelho foi descoberto pelo astrônomo inglês Willian Herschel quando ele pesquisava qual cor produzia mais calor. Nos humanos, o olho tem capacidade para diferentes comprimentos de onda que são limitados entre 0,4 e 0,7 μm. Todas as cores do espectro visível estão localizadas nesta faixa, mas o infravermelho não é visível ao olho humano.

Figura 6 – Espectro eletromagnético.

Fonte: EDUCA + BRASIL (2019)

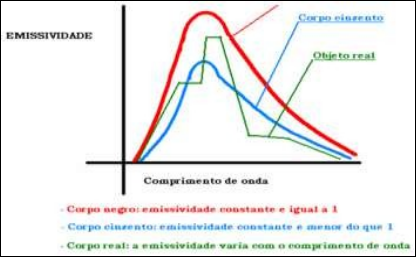

As leituras de temperaturas aferidas pelo termovisor são dependentes da emissividade porque eles não medem diretamente a temperatura e sim a radiação emitida. Sendo assim, a condição da superfície influencia na emissividade, que significa a capacidade de uma superfície emitir mais ou menos radiação (MADDING, 2002).

Figura 7 – Variação de emissividade em função do comprimento de onda.

Fonte: Repertório UNICEUB (2016) Disponível em: https://repositorio.uniceub.br

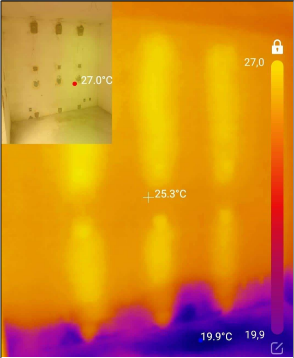

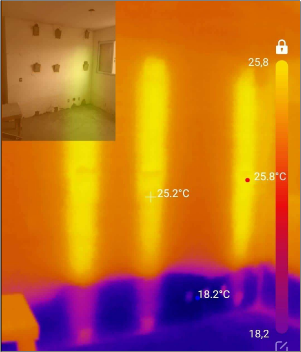

O acompanhamento termográfico das paredes pré-existentes grauteadas foi feito com o uso do equipamento abaixo (ver Figura x). Este acompanhamento consistiu em basicamente ser feito 1 dia após o grauteamento dos pontos necessitados, logo pela manhã. As regiões mais amareladas indicam mais calor, e é onde o graute foi lançado de fato.

Figura 8 – Câmera térmica TOPDON TC001 – TCVIEW

Fonte: Gynprog

Figura 9 – Imagens obtidas pela câmera termográfica acoplada ao aparelho celular.

Fonte: Gynprog

3.5. PRINCIPAIS DESAFIOS RELACIONADOS AO PROCESSO DE GRAUTEAMENTO PARA REFORÇO DE PAREDES PRÉ-EXISTENTES

Por se tratar de uma obra pronta, foi incabível locar uma betoneira grande nos locais próximos aos pontos a serem grauteados, pois os outros serviços, como o de instalações elétricas e pintura, estavam sendo executados paralelamente ainda nos pavimentos.

Como mencionado anteriormente, foi usada uma betoneira de 400 litros, utilizando 10 sacos de graute, de 25kg cada (3 amostras de compressão para 1, 2 ou 3 e mais 3 amostras de compressão para 28 dias). Um local apropriado (em câmera úmida) para armazenar a quantidade de corpos de prova para análise e acompanhamento também foi criado.

A danificação das paredes, revestimentos de piso e parede, forro e sanca de gesso, foram inevitáveis, pois os apartamentos já estavam praticamente prontos (ver Figura 10). Além disso, houveram casos em que os pontos a serem grauteados coincidiam com os pontos de instalações elétricas (ver Figura 11).

Figura 10 – Sanca de gesso danificada para execução do reforço com graute.

Fonte: Material fornecido para estudo de caso (2023)

Figura 11 – Furos errados sobre a linha da parte elétrica.

Fonte: Material fornecido para estudo de caso (2023)

Outro ponto a ser relatado trata-se da marcação dos furos. Furos marcados feitos erroneamente, (ver Figuras 12, 13 e 14). Furos marcados corretamente, porém com bloqueios no local que impediam a perfuração, identificados pelo endoscópio (ver Figuras 15 e 16).

Figura 12 – Marcação de ponto de graute feita incorretamente.

Fonte: Material fornecido para estudo de caso (2023)

Figura 13 – Furo superior esquerdo já estava preenchido com concreto da viga. Furo inferior direito executado corretamente. Furo superior direito executado erroneamente.

Fonte: Material fornecido para estudo de caso (2023)

Figura 14 – Furos do lado esquerdo preenchidos com concreto, pois foram executados incorretamente.

Fonte: Material fornecido para estudo de caso (2023)

Figura 15 – Bloqueio parcial observado com endoscópio.

Fonte: Material fornecido para estudo de caso (2023)

Figura 16 – Furos menores para a desobstrução total das passagens do graute de reforço.

Fonte: Material fornecido para estudo de caso (2023)

Para que o graute inserido nos pontos mais altos da parede não vazasse pelos furos dos pontos abaixo, foi necessário o isolamento dos cachimbos medianos.

4. RESULTADOS E DISCUSSÃO

Durante o processo de execução do grauteamento no estudo de caso abordado, verificou- se desafios relacionados ao andamento da obra, uma vez a mesma apresentar, diariamente, atividades e procedimentos sendo executados simultaneamente, interferindo na necessidade do equipamento betoneira de pequeno porte e originando, consequentemente, uma grande quantidade de corpos de prova a serem armazenados e analisados.

A partir dos resultados satisfatórios, obtidos durante os ensaios de rompimento dos corpos de prova, o processo de grauteamento apresentou resultados positivos para reforços das paredes pré-existentes, conforme exposição das propriedades do graute para reforço estrutural com agilidade e garantia de suporte de cargas provenientes da estrutura.

Os conceitos abordados e a metodologia utilizada no presente estudo consistem em uma ampla pesquisa bibliográfica, na qual foram analisadas descrições e citações de autores da área a respeito do tema exposto, por meio de livros e artigos, além do estudo de áreas correlatadas para maior exploração das aplicações descritas.

Foram analisados, inicialmente, exemplos da influência e relevância do tema abordado na sociedade, juntamente com seus impactos negativos, e positivos, a partir da aplicação e execução correta das técnicas apresentadas, além da exemplificação de estudo de caso e análise dos resultados obtidos.

4.1. MAPEAMENTO DAS ETAPAS DE PREPARAÇÃO, APLICAÇÃO, ETAPAS E CONTROLE TECNOLÓGICO DO GRAUTE

Durante o processo, utilizou-se um graute criado a partir de outro já existente, foram realizados novos testes laboratoriais, por meio do controle tecnológico, de forma que esse graute apresentasse retração zero, objetivando que o mesmo fosse capaz de preencher de forma satisfatória os espaços vazios, sem causar risco de rompimento dos blocos de concreto nos quais foram aplicados. Segue abaixo, conforme exposto na Figura 17, as resistências obtidas para 10 lotes do graute utilizado.

Figura 17 – Resistências obtidas em 10 lotes de graute).

Fonte: Material fornecido para estudo de caso (2023)

As resistências tiveram a contagem de 28 dias iniciadas a partir de 1 dia ou 2 e 3 dias, devido aos testes feitos em dias frios, que faziam a difícil retificação do graute, não possibilitando o ganho de resistência do mesmo como o usual desde o primeiro dia.

É relevante mencionar que a amostragem foi realizada de forma total, em betoneira de 400 litros, utilizando 10 sacos de graute, sendo cada um de 25kg, o que ocasionou muitas amostragens e corpos de prova por dia.

4.2. ANÁLISE TERMOGRÁFICA DE PAREDES GRAUTEADAS

Segundo o acompanhamento realizado pelos profissionais da obra com a câmera termográfica, o grauteamento para reforço nas paredes pré-existentes teve apenas um nicho não preenchido. Mediante ao fato, é possível inferir que o processo de execução dos reforços foi realizado corretamente, contribuindo para a sua eficácia.

No acompanhamento feito 1 dia após o grauteamento, pela manhã, das paredes das figuras a seguir, é possível perceber, na figura 18, a quebra da continuidade da mancha vertical mais amarela por conta da existência de uma na parede, já na figura 19, como não há viga, há uma faixa contínua amarela. Ambas imagens apresentam como resultado o preenchimento total dos vazios com o graute.

Figura 18 – Graute em parede com viga de meia altura.

Fonte: Material fornecido para estudo de caso (2023)

Figura 19 – Graute em parede sem viga.

Fonte: Material fornecido para estudo de caso (2023)

4.3. SOLUÇÕES DOS DESAFIOS RELACIONADOS AO PROCESSO DE GRAUTEAMENTO PARA REFORÇO DE PAREDES PRÉ-EXISTENTES

Como mencionado anteriormente, foi usada uma betoneira de 400 litros, por conta da fase em que a obra se encontrava, com muitos serviços sendo executados ao mesmo tempo. Devido ao uso de 10 sacos de graute, de 25kg cada, o que ocasionou muitas amostragens de corpos de prova por dia (3 amostras de compressão para 1, 2 ou 3 e mais 3 amostras de compressão para 28 dias) dias gerando certo transtorno para identificação e necessidade de um local apropriado (em câmera úmida) para armazenar a quantidade de corpos de prova para análise e acompanhamento. Sendo este último atendido, ainda assim houveram desordens para identificação de todos os corpos de prova, desmoldagem e controle diário das datas de rompimento dos mesmos.

Apesar de todo o cuidado tomado para evitar os danos aos serviços já feitos nos pavimentos, a danificação das paredes, revestimentos de piso e parede, forro e sanca de gesso, foram inevitáveis, pois os apartamentos já estavam praticamente prontos. Além disso, houveram casos em que os pontos a serem grauteados coincidiam com os pontos de instalações elétricas, que por sua vez tiveram suas posições alteradas em projeto e em obra.

Os furos feitos erroneamente tiveram que ser fechados, tendo assim um retrabalho para a execução do ponto de furação no local correto e preenchimento adequado dos furos executados errados. Furos marcados corretamente, porém com bloqueios no local que impediam a perfuração, identificados pelo endoscópio, foi necessário o uso de rompedores mais resistentes para a desobstrução do futuro vazio.

Para que o graute inseridos nos pontos mais altos da parede não vazasse pelos furos dos pontos abaixo, foi necessário o isolamento dos cachimbos medianos (de altura próxima a 1,5m) feito com o aproveitamento do próprio saco do graute e arame. (ver Figura 20)

Figura 20 – Cachimbos reforçados com o próprio saco do graute fixados com arame para o bloqueio da saída do graute inserido no furo de cima.

Fonte: Material fornecido para estudo de caso (2023)

5. CONSIDERAÇÕES FINAIS/CONCLUSÕES

Mediante ao exposto, juntamente com os resultados obtidos no presente estudo, é possível inferir a extrema relevância do planejamento e controle tecnológico dos processos executivos da alvenaria estrutural, a fim de detectar, imediatamente, possíveis não conformidades que possam ser a causa de incidentes e/ou patologias verificadas na estrutura, uma vez que a mesma, quando adequadamente projetada e construída, dificilmente chegará à ruína de maneira frágil, ou seja, manifestará fissuras, trincas, rachaduras, dentre outras patologias que possibilitam suspeitar de seu estado de fragilidade.

Objetivando o atendimento da capacidade de suporte da estrutura, como solução e/ou procedimento inicial, o grauteamento apresentou-se como um processo amplamente utilizado, por suas propriedades e resultados satisfatórios para reforço estrutural, garantindo consistência, agilidade, proteção e resistência extra, além de permitir qualidade no acabamento e redução do uso de água paralelamente ao aumento de desempenho do projeto executado.

6. REFERÊNCIAS BIBLIOGRÁFICAS

Livro

GOMES, L. V. N. Desenhando: um panorama dos sistemas gráficos. Santa Maria: Ed.UFSM, 1998. MOHAMAD, G. Construções em alvenaria estrutural: materiais, projeto e desempenho, 2. ed. ampliada e revisada conforme a NBR 16868/2020. São Paulo: Ed. Blucher, 2020.

SALGADO, Júlio César Pereira. Técnicas e práticas construtivas: da implantação ao acabamento 1. ed. São Paulo: Ed. Érica, 2014.

YAZIGI, Walid. Atécnica de edificar.10 ed. rev. e atual. São Paulo, Ed. PINI, 2009. Capítulo de Livro

WILLIAMS, J. W. Flow measurement. In: ROUSE, H. (org.). Engineering hydraulics. New York: John Wiley & Sons, 1950. p. 229-309. Monografia, dissertação e tese

BLIND, André Haluche. Avaliação da situação da alvenaria estrutural no Brasil.Curitiba, 2018. Trabalho de Conclusão de Curso (Bacharelado em Engenharia Civil) – Universidade Tecnológica Federal do Paraná.

LOGULLO, Bárbara Gonçalves. Influência do graute e da taxa de armadura no comportamento da alvenaria de blocos de concreto. Ilha Solteira, 2006. Dissertação (Mestrado) – Universidade Estadual Paulista. Faculdade de Engenharia de Ilha Solteira.

LOPES, João Manuel Paiva. Caracterização degrautes disponíveis para utilização nas obras da cidade do Natal –RN.Natal, 2018. Artigo Científico (graduação) – Universidade Federar do Rio Grande do Norte.

SIPP, Gustavo. Avaliação do comportamento de aderência entre blocos cerâmicos e grautes. São Carlos, 2019. Dissertação (Mestrado em Construção Civil) – Universidade Federal de São Carlos.

SILVA, Plínio M. L. Patologias em alvenaria estrutural. Disponível em: https://www.eng- civil.varginha.cefetmg.br/wp-content/uploads/sites/154/2021/03/PATOLOGIAS-EM- ALVENARIA-ESTRUTURAL…-%E2%80%93-Silva-Pl%C3%ADnio-Marcos-Lemos.pdf. Acesso em 6 nov. 2013. Internet

CERÂMICA CONSTRULAR. Grauteamento na alvenaria estrutural.Disponível em: <https://ceramicaconstrular.com.br/grauteamento-na-alvenaria-estrutural-conheca-mais- da-tecnica/>. Acesso em: 15 nov. 2023.

SIKA Brasil. Grautecimentício de alta resistência.Disponível em: <https://bra.sika.com/pt/construcao/grautes/grautecimenticiodealtaresistencia.html>. Acesso em: 6 nov. 2023. Artigo de periódico

ENAMI, M. Rodrigo. Artigo 08 – Sobre os acidentes estruturais recentes ocorridos na cidade de Maringá – PR. Revista Tecnológica, Paraná, v. 18, p. 91-101, 2009.

SANTIAGO, L. R.; PORCINO, V. M. S; FILHO, N. R. S.. Patologias na alvenaria estrutural de blocos de concreto. Revista Científica Multidisciplinar Núcleo do Conhecimento, Salvador, Ano 03, Ed. 09, v. 2, p.7 0-93, 2018.