COST REDUCTION IN CNC MACHINING PROCESSES APPLYING LEAN SIX SIGMA METHODOLOGY

REGISTRO DOI: 10.5281/zenodo.7378848

Lucas Gomes Barbosa¹

Alisson Matheus Ferraz Brandão¹

Thiago Vicente Pinho¹

Resumo

Atualmente em busca por competitividade mo mercado de autopeças a empresa Scórpios industria metalurgica promove eventos de melhoria continua baseando se na metodologia lean six sigma visando reduzir a variabilidade que existe dentro dos processos, todos os colaboradores tem a oportunidade de estudar as ferramentas e aplicar a metodologia realizando as reais mudanças nos processos produtivos. No evento de 2022 uma das equipes atuou diretamente na área da ferramentaria de construção, em especifico a usinagem em busca de redução de custos. Durante esse trajeto foram aplicadas as ferramentas da qualidade de forma prática, analisando os resultados da empresa foram encontrados possiveis pontos de melhoria, sendo propostos readequações nos processos produtivos que por sua vez promoveram reduções de até 60% na aquisição de insumos para usinagem, com uma potencial redução de 180 mil reais durante o ano.

Palavras-chave: Competitividade; Usinagem cnc; Lean Six Sigma; Qualidade

Currently looking for competitiveness in the auto parts market, the company Scórpios industria metalúrgica promotes continuous improvement events based on the lean six sigma methodology, where its employees have the opportunity to apply the methodology making real changes in production processes. At the 2022 event, one of the teams worked directly in the area of construction tooling, specifically machining in search of cost reduction. During this journey, quality tools were applied in a practical way, analyzing the company’s results, possible points of improvement were found, and readjustments were proposed in the production processes that in turn promoted reductions of up to 60% in the acquisition of inputs for machining, with a potential reduction of 180 thousand reais during the year.

Keywords: Competitiveness; CNC machining; Lean Six Sigma; Quality;

Nos dias de hoje, vivemos em uma geração industrial que necessita a todo momento evoluir os processos internos para que mantenha seu produto competitivo no mercado. Antigamente, a demanda por alguns produtos industrializados era muito grande, e os fornecedores eram poucos, portanto, poderiam cobrar um alto valor sem se preocupar em perder o cliente. Atualmente, o cenário mudou: Os fornecedores aumentaram de tal forma que, o mínimo de aumento no preço final do produto faz com que o cliente procure imediatamente o concorrente que fornece mais barato.

Devido a esse cenário, cada vez mais as empresas precisam se atualizar e se adequar ao mercado. Manter o preço do produto final baixo é muito importante, porém esse não é o único fator a ser levado em consideração. Além disso, existem outros fatores como qualidade do produto, prazo de entrega, bom atendimento e até meios de pagamento.

Para que possamos pensar em manter competitividade no mercado, elaboramos esse trabalho com o intuito de reduzir o custo do setor de ferramentaria para a empresa Scórpios do ramo de Metalurgia que atua nos segmentos de peças estampadas, soldadas e tratamentos superficiais.

Com a existência da pandemia, o Brasil vem sofrendo com o aumento dos preços de produtos em todos os setores industriais. Com a Scórpios não é diferente, a empresa viu-se na obrigração de aumentar o valor da hora de construção de ferramenta comercializada em 68%, para manter a margem mínima de lucro estipulada para continuar produzindo com excelência a todos os clientes. Os novos valores diminuíram a competitividade da empresa, visto que a mesma começou a ter dificuldades de aprovação nos orçamentos de novos produtos solicitados pelos clientes.

O grupo Scórpios sempre apostou na melhoria contínua da empresa, incentivando os colaboradores a utilizarem as ferramentas da qualidade como um meio de solucionar problemas. Pensando nisso, nosso grupo foi inserido em uma das equipes de melhoria contínua por um dos nossos integrantes para que pudéssemos desenvolver a metodologia Lean Six Sigma, aplicando essa metodologia de forma prática, assim confrontando os resultados teóricos com os resultados reais, possibilitando identificar possíveis disperdícios nos processos de usinagem.

Devido ao aumento do custo de fabricação a empresa foi obrigada a reajustar o valor da hora de construção comercializada, mas essa ação causou uma perda de competitividade. Como demonstrado na imagem abaixo, o reajuste foi de 68%.

FIGURA 01 – TAXA-HORA DE CONSTRUÇÃO

Utilizando a metodologia do Lean Six Sigma, aplicamos a ferramenta DMAIC para gerenciar todo o nosso projeto de melhoria.

Cada letra do DMAIC representa uma parte do processo:

D: DEFINIR

M: MEDIR

A: ANALISAR

I: MELHORAR

C: CONTROLAR

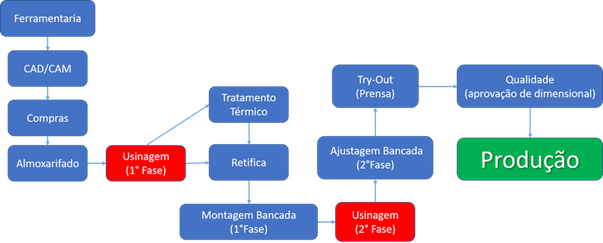

Começamos então definindo como é o processo de construção adotado pela empresa.

FIGURA 02 – Fluxograma de Processos

Dentro dos processos conseguimos identificar que nas etapas de Usinagem estavam alocadas a maior parte dos recursos financeiros. Isso se dá pois esse é um processo que consiste na remoção de material através de ferramentas de corte, e durante o processo, existe o desgaste dos insertos de metal duro, conforme imagem abaixo.

FIGURA 03 – Insertos de Metal Duro

Feito o estudo do processo, conseguimos definir as etapas que alocam maior quantidade de recursos financeiros, que totalizaram um valor de R$168.000,00.

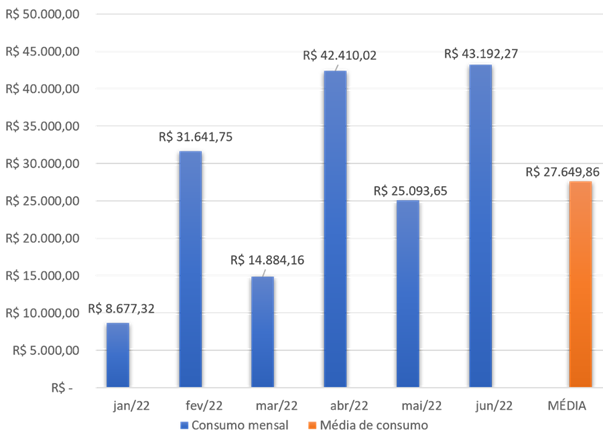

Realizamos o levantamento do consumo de janeiro a agosto de 2022 conforme gráfico abaixo:

FIGURA 04 – Consumos de Janeiro/22 a Agosto/22

Foi levantado os valores das atuais ferramentas de metal duro utilizadas nos nos- sos processos de usinagem CNC, dentro das ferramentas de maior consumo estão as fresas esféricas e de topo, como também os insertos de metal duro. Conforme as imagens 5 e 6:

FIGURA 05 – Valores unitários das fresas

FIGURA 06 – Valores dos Insertos de Metal Duro

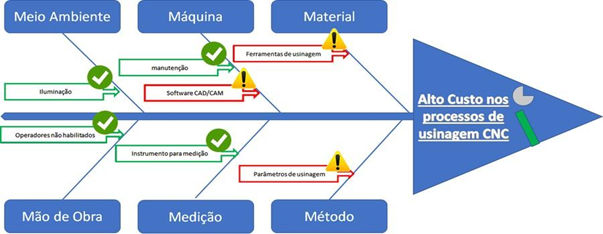

Fizemos um Gemba na fábrica para analisar o nosso processo mais de perto, e fizemos a utilização do Diagrama de Ishikawa para encontrar a possível causa raiz, analisando os 6M e encontramos possíveis causas em Material, Máquina e Método conforme imagem:

FIGURA 07 – Diagrama de Ishikawa

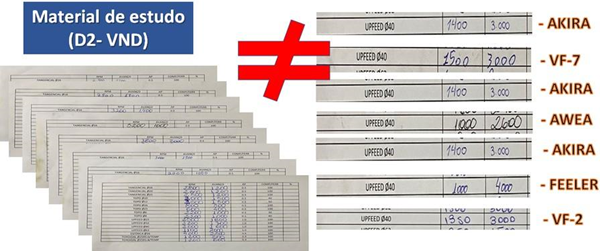

Em material, nós encontramos as ferramentas de usinagem como uma possível causa, pois analisando o processo mais a fundo vimos que os operadores utilizavam a mesma ferramenta com padrões de usinagem diferentes e isso chamou a nossa atenção.

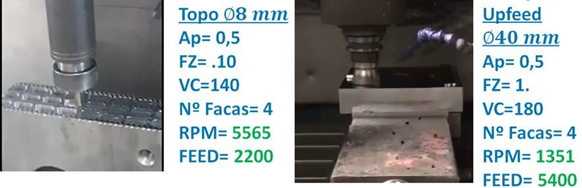

FIGURA 08 – Parâmetros de usinagem

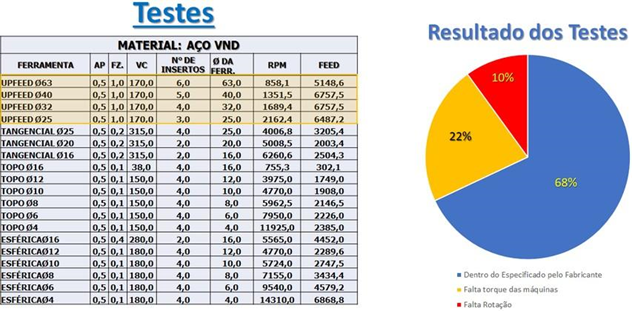

Realizamos um levantamento da capacidade de trabalho das máquinas instaladas em nosso parque industrial, vimos que cada máquina tem sua particularidade em relação a torque, avanço e rpm, por este motivo a mesma ferramenta se comporta de forma diferente em cada máquina.

FIGURA 09 – Parque Fabril Scórpios

Decidimos então recalcular todos os parâmetros de usinagem para ver se isso se repetiria em todas as outras ferramentas e nos surpreendeu, pois 68% das ferramentas trabalham dentro do especificado pelo fabricante, 22% das ferramentas falta torque nas máquinas para alcançarmos os padrões ideais de trabalho, e 10% faltam capacidade de rotação das máquinas, totalizando 32% das nossas ferramentas nós não conseguimos utilizar nos padrões ideais de trabalho.

FIGURA 10 – Testes de Utilização

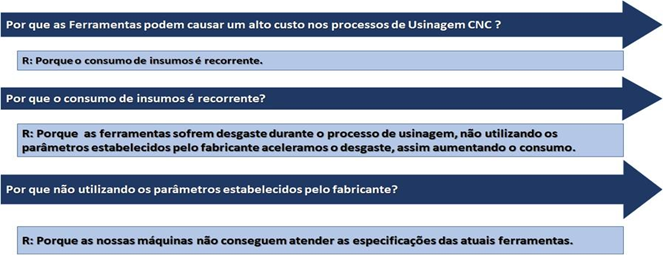

Fizemos então, a utilização da ferramenta 5 Porquês que consiste em realizar perguntas até encontrar a nossa causa raíz:

FIGURA 11 – 5 Porquês

Nós estendemos a aplicação dessa ferramenta para as possíveis causas raízes evidenciadas em Método e Máquina de acordo com o Diagrama de Ishikawa.

Após identificar a causa raíz, concluímos que não é possível seguir o padrão de parâmetros estabelecido pelo fabricante, assim acelerando o desgaste das ferramentas durante o processo, consequentemente aumentamos o consumo de insumos. Com base nesse estudo nós estipulamos nosso objtevo e meta.

FIGURA 12 – Objetivo e Meta

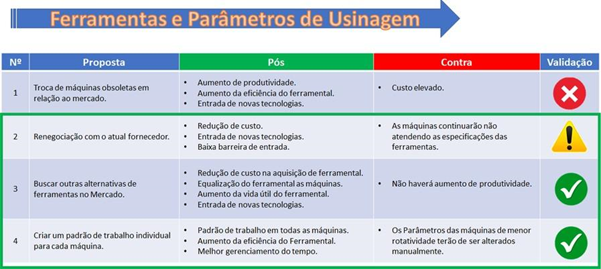

Após identificarmos a nossa causa raíz, a equipe elaborou algumas possíveis soluções das quais três puderam ser implementadas:

FIGURA 13 – Análise das Soluções

Utilizando a ferramenta 5W2H, elaboramos o nosso plano de ação:

FIGURA 14 – – Plano de Ação – 5W2H

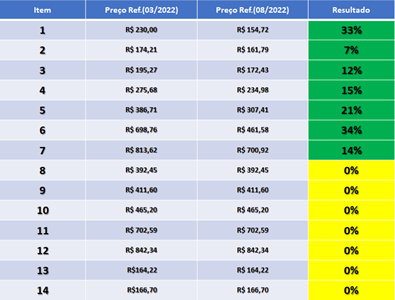

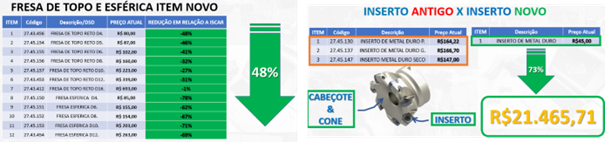

De acordo com o Plano de Ação 5W2H, nós implementamos todas as ações, começando com a renegociação das antigas ferramentas:

FIGURA 15 – Redução de custos com antigo fornecedor

Implementamos a segunda ação que foi buscar novas alternativas de ferramentas que se enquadrassem na capacidade de trabalho das máquinas, realizando assim também a terceira ação que foram os testes das novas ferramentas durante um período longo de trabalho. Conseguimos grandes resultados pois conseguimos assegurar a qualidade e desempenho com um custo três vezes menor.

FIGURA 16 – Testes

FIGURA 17 – Redução dos valores

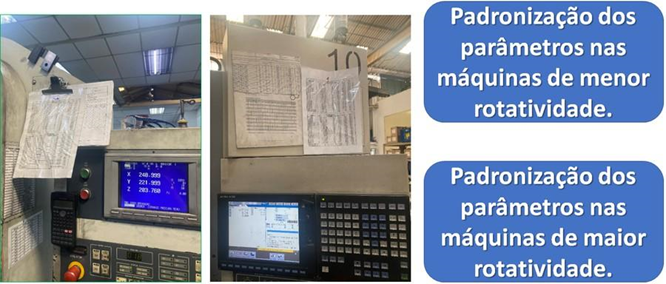

Realizamos a última ação que foi a padronização do novo método de trabalho estabelecido em todas as máquinas conforme suas características:

FIGURA 18 – Padronização dos Parâmetros

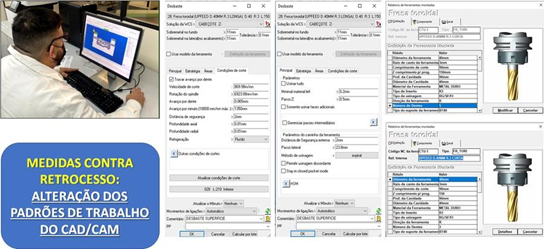

Após atingirmos a nossa meta, fizemos todas as alterações nos métodos de trabalho junto ao departamento de Programação CAD/CAM, o qual é responsável pela estratégia de usinagem aplicada em todo o processo.

FIGURA 19 – Padrões de trabalho CAD/CAD

Utilizando como base o período de janeiro a agosto de 2022 fizemos o levantamento do quanto foi gasto com fresas de topo e insertos do antigo fornecedor. Tivemos um gasto total de R$155.602,59, se compararmos o mesmo período com as ferramentas do atual fornecedor alcançarÍamos uma redução de 60% que representaria uma redução de R$92.617,59.

FIGURA 20 – Previsão de Redução

Para alcançarmos esse resultado foi necessário investir R$23.445,00, mas com a media de redução de 60% mensal alcançaríamos o Payback desse investimento em 3,5 meses.

Comparando a taxa de ocupação das máquinas em relação ao consumo no mesmo período de janeiro a agosto, vimos que se alcançarmos a taxa de ocupação media dos meses de junho, julho e agosto, podemos alcançar uma redução máxima de R$186.000,00 anual.

FIGURA 21 – Taxa de ocupação x Consumo

Nos últimos anos a industria nacional tem sofrido muito com os produtos importados, sendo necessário rever seus métodos de fabricação para que retomassem a competitividade no mercado. Pensando nisso, a metologia Lean six sigma vem tomando espaço dentro das empresas nacionais, e, sendo aplicadas de maneira correta é possivel alcançar excelentes resultados.

Dentro da Scórpios não foi diferente, com a necessidade de rever custos e métodos de fabricação, a Scórpios tem tido grandes resultados, este trabalho foi implementado dentro do processo de fabricação de ferramentas de estampagem automotivo, aonde analisando mais a fundo os métodos de usinagem, encontramos um disperdício com as ferramentas de usinagem, aonde as ferramentas de usinagem tinham um alto valor agregado, realizando estudos de capacidade produtiva das máquinas atuais instaladas dentro do setor de usinagem vimos que não podiam oferecer resursos o suficiente para tais ferramentas, e em uma analise de mercado e um estudo de viabilidade junto a outros fornecedores foi possivel realizar a troca dessas ferramentas por um ferramental mais compativel com a capacidade de trabalho das máquinas, reduzindo uma média de 60% no gasto mensal com insumos de usinagem mantendo o rendimento das máquinas sem perder a qualidade do trabalho. Fizemos uma projeção da capacidade de trabalho dentro da empresa, com uma taxa de ocupação de 84% poderiamos reduzir até 186 mil reais.

Com este trabalho implementado foi possível melhorar o rendimento da usinagem retendo recursos nos processos melhorando assim a competitividade.

PEREGO, Bruno Estéfan. Fundamentos do Lean Six Sigma. Ed. IBGO.

SOUZA, Diego. Lean Six Sigma: método que busca melhor desempenho de empresas. Certifiquei. Disponível em: https://www.certifiquei.com.br/lean-six-sigma/ Acesso em: 10/11/2022

NAPOLEÃO, Bianca Minetto. 5W2H. Ferramentas da qualidade. Disponível em: https://ferramentasdaqualidade.org/5w2h/. Acesso em: 10/11/2022

NAPOLEÃO, Bianca Minetto. 5 Porquês. Ferramentas da qualidade. Disponível em: https://ferramentasdaqualidade.org/5-porques/. Acesso em: 10/11/2022

RAMOS, Davidson. Diagrama de Ishikawa. Ferramentas da qualidade. Disponível em: https://ferramentasdaqualidade.org/diagrama-de-ishikawa/. Acesso em: 10/11/2022

Autor¹