GLASS RECYCLING AS A PARTIAL SUBSTITUTE FOR COARSE AGGREGATE IN CONCRETE PRODUCTION

REGISTRO DOI: 10.5281/zenodo.12753102

Yury Yashyn Fonseca Lopes Leite1;

Mário Vinícius Machado da Silva2;

Ronald Barbosa Lobo3;

Lorena Greice Oliveira da Gama4;

Lourival Alves de Souza Neto5;

Luiz Gabriel da Silva Nascimento6

Resumo

Este trabalho avalia o potencial do uso de vidro sodo-cálcico reciclado como substituto parcial do agregado de graúdo utilizado na resistência à compressão do concreto, como também os efeitos na fratura do material. Para o presente trabalho, foram avaliadas as substituições com 10% e 40% de vidro sodo cálcico branco, como também a coloração do vidro ao comparar com 40% de vidro sodo-cálcico verde, e o tempo de cura de 7 e 28 dias. Para esse ensaio, seguiu-se a norma NBR 7211:2022 para a separação granulométrica do vidro correspondente ao agregado graúdo, com o diâmetro máximo de 19 mm. A confecção dos corpos de prova cilíndrico e o período de cura para o ensaio seguiu a norma NBR 5738:2015, onde o traço utilizado foi 1:2:3 (cimento: agregado miúdo: agregado graúdo). O ensaio de compressão realizado nos corpos de prova e a classificação do tipo da fratura gerada nos corpos, seguiu a norma 5729:2018. Os resultados mostram que houve uma perda na resistência mecânica com o aumento do teor de vidro para ambas as colorações branca e verde em relação ao concreto de referência, como o efeito do período de cura agiu diferente, tendo os compósitos cimentícios com vidro branco obtido resultados melhores em 7 dias, e os com vidro verde em 28 dias, tendo os corpos de prova com 40% de vidro verde e com 40% de vidro branco atingido resultados parecidos para a resistência mecânica na idade de 28 dias. Esse efeito pode ter decorrido da reação álcali-sílica, onde o vidro sodo-cálcico contendo sílica interagiu com hidróxido alcalinos presentes no concreto. Essa reação acarretou fissuras, comprometendo a estrutura e reduzindo a sua resistência, gerando instabilidade compressiva e fraturas perto do topo e base na maioria dos compósitos cimentícios.

Palavras-chave: Reciclagem de vidro. Compósitos cimentícios. Ensaio de compressão. Tipo de fratura.

1 INTRODUÇÃO

Nos últimos anos, a crescente preocupação com o meio ambiente tem chamado a atenção para os impactos da alta poluição, acarretando um grande aumento dos produtos descartáveis. De acordo com Rocha (2021 apud ABRELP, 2016) “em média o Brasil produz 78,3 milhões de toneladas por ano, e dos quais 81 mil toneladas de resíduos sólidos por dia são destinados de forma inadequada”. Dessa forma, metodologias com foco em reutilizar esses materiais tem sido desenvolvido para esse objetivo.

Entre os materiais com potencial de ser reutilizado está o vidro, que possui diversas aplicações para a indústria devido a sua inalterabilidade, dureza, resistência e propriedades térmicas, ópticas e acústicas, se tornando um dos materiais ainda insubstituível, se tornando cada vez mais presente nas pesquisas de desenvolvimento tecnológico (Rocha, 2021 apud CEBRACE, 2014). O principal tipo de vidro utilizado é o de embalagens, como garrafas para bebidas alcoólicas, águas, refrigerantes, sucos, potes e frascos, sendo utilizado no armazenamento de produtos alimentícios e que podem, perfeitamente, ser reaproveitados (Gemo, 2023). Apesar de não serem biodegradáveis, são 100% recicláveis, onde as suas propriedades de qualidade não são alteradas durante o processo de reciclagem, tornando uma das alternativas mais viáveis de gestão sustentável de resíduos (Garcia et al., 2023 apud Zaid et al., 2021).

Entre as aplicações na reutilização do vidro, está a área da construção civil, sendo utilizado como agregado ou suplemento cimentício, que segundo Liotto e Santana (2020 apud Yeong et al., 2018; Ziari et al., 2017), a utilização do resíduo do vidro permite reduzir a exploração de grandes quantidades dos recursos naturais, como destina de forma adequada esse resíduo. O autor anterior cita que devido a alta demanda do uso do concreto, a extração da matéria prima utilizada (cimento e todos os agregados), acaba afetando diretamente na natureza, causando escassez desses materiais e o aumento dos seus custos.

Atualmente, pesquisas estão sendo feitas com o objetivo de usar o vidro na mistura do concreto, principalmente como substituto parcial do agregado miúdo e graúdo. Garcia et al. (2023 apud Brás et al. 2020) cita que é necessário fazer considerações para o uso de resíduos sólidos na mistura de concreto, como a compatibilidade física e química entre os materiais, a proporção e granulometria, o tratamento e preparação dos resíduos, e a metodologia utilizada para que o concreto produzido apresente resultados positivos, principalmente nas melhorias das propriedades mecânicas, como a resistência à compressão.

A partir desse direcionamento, o presente trabalho tem o intuito de analisar a viabilidade da incorporação do resíduo de vidro sodo-cálcico como substituto parcial do agregado graúdo na confecção de compósitos cimentícios, visando analisar a sua resistência à compressão e no tipo de ruptura gerada. Para isso, será realizado a substituição de 10% e 40% de vidro sodo cálcico branco e 40% de vidro sodo-cálcico verde, com o objetivo de analisar os efeitos do aumento de teor e na coloração do vidro. Como também, será analisado o comportamento dos corpos de prova com o período de cura de 7 e 28 dias.

2 FUNDAMENTAÇÃO TEÓRICA

2.1. Vidro e suas propriedades

O vidro é composto por quartzo, barrilha, calcário, alumina e aditivos, constituídos principalmente por sílica (SiO2). Pereira (2022) cita que o vidro pode se transformar em diversos produtos com características específicas, devido às suas diferentes composições químicas. De acordo com Gemo (2023) “quanto à composição, os principais tipos de vidros são classificados da seguinte forma: sílica-vítrea, vidros soda-cálcicos, vidros ao chumbo, borossilicatos e alumínio-boro-silicatos. Entre os tipos de vidro mais utilizados, está o vidro sodo-cálcico que possui a composição mais comum, sendo utilizado em garrafas de bebidas em geral, como na construção civil como material de pesquisa (Pontes, 2023).

Alguns pesquisadores como Lima (2022), Moreira (2022), Pontes (2023) e Soares (2021), agrupam os vidros Sodo-cálcicos por sua coloração, sendo geralmente empregados os vidros verdes, vidros brancos ou transparentes e vidros marrons ou âmbares, como observado em figura 1.

Figura 1: Garrafas de vidro sodo-cálcico.

Fonte: Autores (2024).

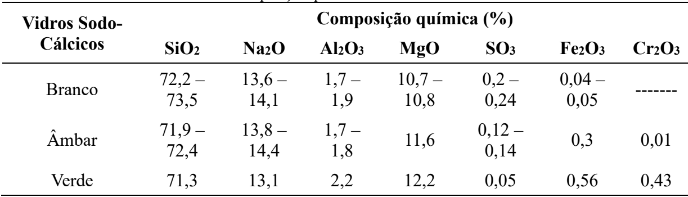

Moreira (2022) cita que os principais componentes que influenciam na coloração dos vidros sodo-cálcicos são o trióxido de enxofre (SO3), o óxido de ferro (Fe2O3) e o óxido de cromo (Cr2O3). A tabela 1 apresenta as composições químicas dos vidros sodo-cálcicos branco, âmbar e verde.

Tabela 1: Composição química dos Vidros Sodo-Cálcicos.

Fonte: Moreira (2022 apud Kawabata Neto).

2.2. Compósitos cimentícios

Entre as metodologias aplicadas no uso de resíduo de vidro, estão no uso na confecção de compósitos cimentícios. Cazella e Albertini (2020) cita que o vidro é frequentemente estudado para utilização como substituto do agregado miúdo e pó de vidro, como também substituto do agregado graúdo. Segundo Oliveira (2019 apud Souza, 2007) o agregado miúdo favorece a coesão na composição do cimento, enquanto o agregado graúdo contribui para a resistência mecânica. Os agregados podem ser distinguidos através da norma ABNT NBR 7211:2022, que estabelece os graúdos com granulometrias superiores a 4,75 mm, e os miúdos com granulometrias superiores a 0,075 mm e inferiores a 4,75 mm de diâmetro (Andrade, 2020 apud Barros, 2016).

Contudo, é necessário tomar precauções para minimizar os efeitos prejudiciais para a estabilidade do concreto, como as reações álcali-agregado (RAA). De acordo com Tinoco (2021), esse tipo de reação ocorre quando o agregado graúdo ou miúdo possui um alto grau de reatividade, e dessa forma, reage com os hidróxidos alcalinos liberados pelo cimento e presentes na massa úmida.

No caso do vidro em concreto, a RAA pode ocorrer, sendo a mais comum a reação álcali-sílica (RAS), que de acordo com Lima (2022 apud Vijayakumar, Vishaliny e Govindarajulu, 2013), pode causar uma expansão no concreto, gerando fissuras e comprometendo a estrutura, devido à sílica ter interagido com hidróxidos alcalinos, presentes nos poros da solução do concreto. Outro fator importante é a granulometria do vidro, onde granulometrias mais elevadas podem acarretar uma baixa resistência, em consequência da facilidade de gerar RAS e o vidro assumir características diferentes, sendo esse último podendo afetar na forma de fratura, características superficiais pobres e alta fragilidade (Pereira, 2022 apud Polley et al., 1998 e Meyer e Xi, 1999).

2.3. Procedimentos para o ensaio

Para analisar as propriedades concreto com substituição parcial do agregado por vidro, é necessário seguir normas específicas, como a norma NBR 5738:2015, que prescreve o procedimento para moldagem e cura dos corpos de prova cilíndricos ou prismáticos de concreto, permitindo que possam ser usados para serem ensaiados.

Outra norma importante é a NBR 5739:2018, que estabelece a preparação dos corpos de prova cilíndricos para o ensaio de resistência à compressão, com o intuito avaliar a resistência mecânica do concreto, e dessa forma a comprovar a homogeneidade e a combinação dos agregados utilizados nos corpos de prova, garantindo com isso a qualidade.

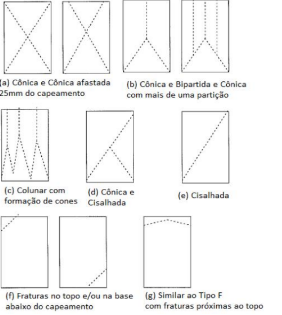

Entre os pontos que podem ser analisados está o tipo de fratura gerada nos corpos de provas após os ensaios de compressão, que segundo a norma NBR 5739 (2018), existem ao todo sete tipos diferentes. Silva (2021) cita que o caminho percorrido pelas trincas ocorridas durante a compressão dos corpos de prova, cria um tipo de rompimento característico. O autor anterior ainda cita que fraturas próximas ao topo e à base, são muitas vezes descartados, por não medirem o comportamento do material como um todo e de forma uniformemente distribuída, sendo considerado os outros tipos de rompimentos e seus valores de resistência mais satisfatório no que diz respeito ao seu ensaio. A figura 2 mostra os tipos de rupturas existentes.

Figura 2: Tipos de rupturas dos corpos de prova.

Fonte: Silva (2021 apud ABNT NBR 5739, 2018).

3 METODOLOGIA

3.1. Reciclagem do vidro

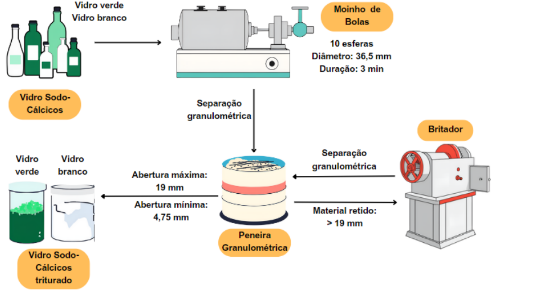

Foram coletadas garrafas de vidro sodo-cálcicos transparente e separadas em dois grupos (branco e verde), e em seguida, elas foram lavadas e secadas, e levadas para o moinho de bolas com 10 esferas com diâmetro de 36,5 mm durante 3 minutos, e após esse processo, realizou-se o processo de peneiramento, onde foi feita a separação granulométrica do vidro correspondente ao diâmetro do agregado graúdo, seguindo a norma ABNT NBR 7211:2022, tendo como diâmetro máximo de 19 mm. O vidro triturado com a granulometria desejada foi separado e guardado em recipiente.

O material retido na peneira que estava acima da granulometria desejada foi separado e levado para o britador, e posteriormente, realizado processo de peneiramento com o material britado com o mesmo objetivo citado anteriormente.

A figura 3 mostra de forma esquemática esse processo.

Figura 3: fluxograma da reciclagem do vidro.

Fonte: Autores (2024).

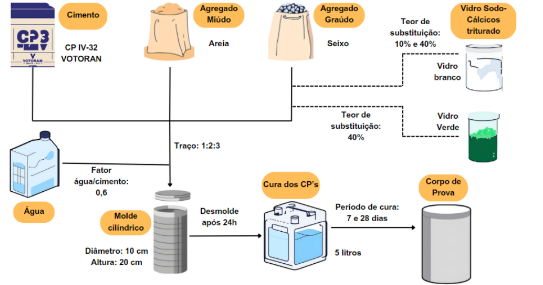

3.2. Confecção dos compósitos cimentícios

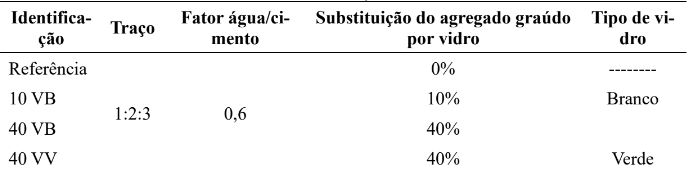

Para a confecção do concreto, foi pesado os materiais seguindo a dosagem utilizada por Amorim et al. (2022) e Oliveira (2019) em suas pesquisas, sendo o traço de 1:2:3 (cimento:agregado miúdo:agregado graúdo), devido a sua grande popularidade e facilidade de execução, com fator água/cimento de 0,6 e utilizando o cimento CP IV-32 da marca VOTORAN. Seguindo a norma ABNT NBR 5738:2015, os corpos de prova (CP’s) foram feitos em moldes cilíndricos com 10 cm de diâmetro e 20 cm de altura, sendo feito 6 corpos de prova com o concreto de referência, e outros 6 CP’s para cada concreto com substituição parcial do agregado graúdo por 10% e 40% de vidro transparente, e 40% de vidro verde. Depois de 24 horas após a confecção dos CP’s, realizou-se o desmolde e em seguida colocou dentro de tanque com 5 L de água para ser realizado o período de cura. Os 6 CP’s de cada material foram divididos em dois grupos referentes ao tempo de cura, sendo 7 e 28 dias. A tabela 2 identifica a separação de cada grupo por composição, e a figura 4 mostra todo o processo realizado nessa etapa.

Tabela 2: Identificação dos CP’s.

Fonte: Autores (2024).

Figura 4: Fluxograma da preparação dos CP’s.

Fonte: Autores (2024).

3.3. Ensaio de compressão axial

Após o período de cura dos CP’s, realizou-se o ensaio de resistência à compressão seguindo a norma ABNT NBR 5739:2018 em uma máquina universal de ensaios mecânicos com capacidade para 12 toneladas. Após os ensaios, foi feita a média e o desvio padrão dos resultados para cada tipo de CP identificado, como o registro de todos os CP’s após o ensaio de compressão para analisar o tipo de fatura gerado para serem caracterizadas.

4 RESULTADOS E DISCUSSÃO

4.1. Resistência à compressão

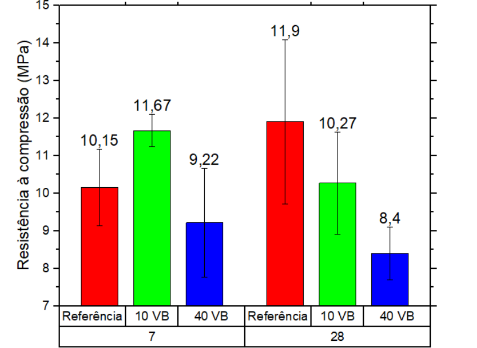

A figura 5 apresenta os resultados dos ensaios de resistência à compressão dos CP’s de referência em comparação com os que usaram o vidro branco como substituto parcial do agregado graúdo, e a figura 6 demonstra o comportamento da resistência à compressão dos CP’s com a substituição do agregado graúdo com cada idade ensaiada (7 e 28 dias).

Figura 5: Resultados dos ensaios de compressão dos CP’s com vidro branco.

Fonte: Autores (2024).

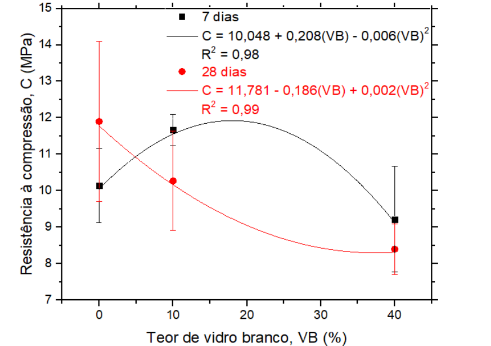

Figura 6: Resultado do ensaio de compressão em relação ao teor de vidro branco e período de cura.

Fonte: Autores (2024).

Os resultados mostram que os concretos com 7 dias apresentaram um aumento de resistência com a adição de 10% de vidro, porém houve uma diminuição com a adição de 40%. Observa-se que esse comportamento não foi o mesmo para os concretos com 28 dias, onde à medida que aumentaram o teor de vidro branco, a resistência foi se reduzindo. Esses resultados estão similares com que foram apresentados em trabalhos como o de Andrade (2020 apud Polley, 1998), onde a resistência à compressão do concreto é reduzida com o aumento do teor de vidro adicionado, devido à diferença na força de ligação.

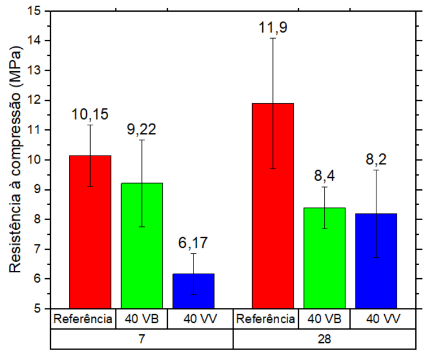

A figura 7 apresenta os resultados da média dos CP’s com substituição de 40% do agregado graúdo por vidro verde em comparação com os CP’s de referência e com 40% de vidro branco.

Figura 7: Comparação dos resultados da resistência à compressão dos CP’s de referência, 40% de vidro branco e 40% de vidro verde.

Fonte: Autores (2024).

Os resultados mostram que os CP’s com 40% de vidro branco e verde obtiveram um resultado parecido em relação ao tempo de cura com 28 dias, diferente dos de 7 dias. Em sua revisão, Moreira (2022 apud Karamberi e Moustsatsou, 2005; Dhir et al., 2004) cita que a resistência a compressão dos compósitos cimentícios com 28 dias de idade apresentaram uma resistência aproximada entre os vidros brancos e verde, com o vidro branco apresentando uma resistência um pouco mais elevada. Essa divergência pode ter ocorrido pela diferença da composição química de ambos os tipos de vidros.

A redução das resistências dos CP’s com substituição do agregado graúdo por vidro pode ter ocorrido devido ao uso de grandes porcentagens de vidro no concreto e a sua granulometria, que de acordo com Lima (2022) e Pereira (2022), pode acarretar RAS, influenciando na resistência à compressão. Contudo, devido a não ter sido feita uma análise mais aprofundada, não foi possível verificar esse fato.

4.2. Caracterização dos tipos de fraturas

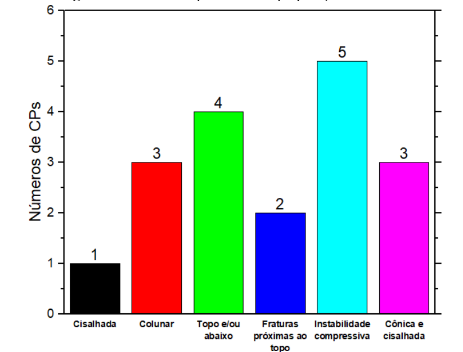

A figura 8 apresenta as quantidades de cada tipo de fratura acarretados nos CP’s com substituição do agregado graúdo por vidro, usando a norma ABNT NBR 5739:2018 como referência.

Figura 8: Processo esquemático da preparação dos CP’s.

Fonte: Autores (2024).

Observa-se na figura 8 que alguns corpos de prova apresentaram instabilidade compressiva, que de acordo com Souza (2020) “quando um corpo, submetido a um ensaio de compressão, tende a deformar sua base gerando amolecimento do material por efeito de carga”. Dessa forma, esses CP’s com substituição do agregado graúdo por vidro apresentaram defeitos internos, como trincas ou vazios, diminuído a sua resistência. Esse efeito é citado por Lima (2022 apud Vijayakumar, Vishaliny e Govindarajulu, 2013) como sendo um dos efeitos gerados pela RAS.

As fraturas perto do topo e base é outro ponto a ser considerado, pois, Silva (2021) afirma que esse tipo de fratura acarreta valores de compressão não medem o comportamento do material como um todo e de forma uniformemente distribuída, sendo considerado os outros tipos de rompimento apresentados na norma ABNT NBR 5739:2018 mais satisfatório na coleta de dados no ensaio de compressão, mesmo que com distinções entre si.

5 CONCLUSÃO

Os resultados mostram que os CP’s apresentaram uma redução na sua resistência mecânica com o aumento da substituição percentual do agregado graúdo por vidro branco, tendo esses CP’s apresentando resultados melhores com o período de cura de 7 dias, diferente dos CP’s com o tempo de cura de 28 dias.

Observa-se que os CP’s com vidro branco obtiveram resultados melhores do que os CP’s com vidro verde, podendo ter sido causado pela diferença de composição química apresentada em ambos os vidros Sodo-Cálcicos.

A redução da resistência à compressão dos CP’s com substituição do agregado graúdo em comparação aos CP’s de referências pode ter ocorrido devido às reações álcali-sílica que ocorreram nesses CP’s. Esse tipo de reação Álcali-Agregado pode ter influenciado tanto a resistência, quanto o tipo de fratura, acarretando a instabilidade compressiva nos CP’s. Contudo, não foi possível confirmar devido a não ter sido feita análises químicas mais aprofundadas.

REFERÊNCIAS

AMORIM, Bianka Araújo de et al. Estudo da substituição parcial do agregado miúdo por vidro moído em concreto não estrutural. 2022. 24 f. Trabalho de Conclusão de Curso (Bacharelado em Engenharia Civil) – Centro Universitário do Distrito Federal, Brasília, 2022.

ANDRADE, Lucas Vieira Costa de. Estudo do concreto comum, com substituição parcial do agregado graúdo reciclado de vidro, coletado na cidade de Palmas – TO. 2020. 55 f. Trabalho de Conclusão de Curso (Bacharelado em Engenharia Civil) – Centro Universitário Luterano de Palmas, Palmas, 2020.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5738: Concreto – Procedimento para moldagem e cura de corpos de prova. Rio de Janeiro, 2015.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5739: Concreto – Ensaio de compressão de corpos de prova cilíndrico. Rio de Janeiro, 2018.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7211: Agregados para concreto – Especificação. Rio de Janeiro, 2022.

CAZELLA, Pedro Henrique da Silva; Albertini, Paloma Gazolla de Oliveira. Análise da utilização de cacos de vidro temperado em substituição ao agregado graúdo do concreto. ANAP Brasil, Tupã, v. 13, n. 29, p. 1-10, 2020.

GARCIA, Ana Clara Silva et al. Sustentabilidade no âmbito da Construção Civil: Reciclagem de Resíduos Sólidos na Fabricação de Concretos. Concilium, [S.l.], v. 23, n. 20, p. 364-387, 2023.

GEMO, Jéssica Hermenegildo. Reaproveitamento de resíduos de vidro: substituição de areia por vidro moído para o fabrico de blocos de argamassa não estruturais. 2023. 52 f. Trabalho de Conclusão de Curso (Licenciado em Engenharia do Ambiente) – Universidade Eduardo Mondlane, Faculdade de Engenharia, Maputo, 2023.

LIMA, Leticia de Souza Cassimiro. Avaliação da atividade pozolânica e do desempenho do resíduo de vidro moído como substituto parcial do cimento Portland em concreto estrutural. 22 f. 58 f. Trabalho de Conclusão de Curso (Bacharel em Engenharia Civil) – Universidade Federal do Pampa, Alegrete, 2022.

LIOTTO, Pedro Felix; SANTANA, Genilson Pereira. O uso do vidro em concreto: revisão. Scientia Amazonia, [S.l], v. 9, n. 2, p. 1-12, 2020

MOREIRA, Bruna Alexandra da Silva. Incorporação de resíduo de vidro moído em argamassas como substituto parcial do cimento. Dissertação (Mestrado em Engenharia Civil) – Universidade do Minho, Escola de Engenharia, Braga, 2022.

OLIVEIRA, Tiago César Miranda de. Estudo dos efeitos da incorporação do resíduo de vidro temperado como agregado graúdo no concreto de cimento Portland. 2019. 23 f. Trabalho de Conclusão de Curso (Bacharelado em Engenharia Civil) – Universidade Federal do Rio Grande do Norte, Centro de Tecnologia, Natal, 2019.

PEREIRA, Eduarda Corrêa. Resistência à compressão de concretos microfissurados: Influência da incorporação de vidro cominuído e do tipo de cura. 2022. 69 f. Trabalho de Conclusão de Curso (Bacharelado em Engenharia Civil) – Universidade Federal do Pampa, Alegrete, 2022.

PONTES, Klauss Henrique Morais. Incorporação de resíduos de vidro moído em argamassas: Uma alternativa às cinzas volantes. 2023. 65 f. Dissertação (Mestrado em Construção e Reabilitação Sustentáveis) – Universidade do Minho, Escola de Engenharia, Braga, 2023.

ROCHA, Cláudio André Moreira da Rocha. Resistência a compressão de concretos com adição de pó de vidro. 2021. 33 f. Trabalho de Conclusão de Curso (Tecnólogo em Construção de Edifícios) – Instituto Federal do Amapá, campus Macapá, Macapá, 2021.

SILVA, Eduardo Melo de Andrade. Economia circular na engenharia civil: A influência de rejeitos de louça sanitária na fabricação de concretos. 2021. 129 f. Dissertação (Mestrado em Ciência e Engenharia de Materiais) – Universidade Federal de Alfenas, Campus Poço de Caldas, Poço de Caldas, 2021.

SOARES, Silvete Mari. Durabilidade de compósitos cimentícios de ultra alto desempenho com incorporação de pó de vidro frente à ação de cloreto. 2021. 256 f. Tese (Doutorado em Engenharia Civil) – Universidade Federal de São Carlos, Centro de Ciências Exatas e de Tecnologia, São Carlos, 2021.

SOUZA, Hemani Alves Furfuro de. Avaliação do comportamento mecânico de polímero ABS na impressão 3D. 2020. 147 f. Dissertação (Mestrado em Magister Scientiae) – Universidade Federal de Viçosa, Campus Viçosa, Viçosa, 2020.

TINOCO, Vinícius Navarro Varela. Análise da viabilidade técnica do uso de vidro moído como substituto do agregado miúdo na produção de concreto. 2021. 43 f. Monografia (Bacharelado em Engenharia Civil) – Universidade Federal Rural do Semi – Árido, Centro de Engenharias, Mossoró, 2021.

1Discente do Curso Superior de Engenharia de Materiais do Instituto Federal de Educação, Ciência e Tecnologia do Pará – IFPA Campus Belém e-mail: yuryleite36@gmail.com;

2Discente do Curso Superior de Engenharia de Materiais do Instituto Federal de Educação, Ciência e Tecnologia do Pará – IFPA Campus Belém e-mail: veniceusmachado@gmail.com;

3Discente do Curso Superior de Engenharia de Materiais do Instituto Federal de Educação, Ciência e Tecnologia do Pará – IFPA Campus Belém e-mail: ronald_jurunense@hotmail.com;

4Discente do Curso Superior de Engenharia de Materiais do Instituto Federal de Educação, Ciência e Tecnologia do Pará – IFPA Campus Belém e-mail: lorena_greice@hotmail.com;

5Discente do Curso Superior de Engenharia de Materiais do Instituto Federal de Educação, Ciência e Tecnologia do Pará – IFPA Campus Belém e-mail: l.neto90@hotmail.com;

6Docente do Curso Superior de Engenharia de Materiais do Instituto Federal de Educação, Ciência e Tecnologia do Pará – IFPA Campus Belém. Doutor em Engenharia de Recursos Naturais da Amazônia (PRODERNA/UFPA). e-mail: nome@provedor.com.br