REGISTRO DOI: 10.5281/zenodo.11068818

André Luis Dos Santos Carvalho;

João Gabriel Braga Da Silva Barros;

Orientador: João Vitor Boechat.

RESUMO

O artigo realça a crescente importância do planejamento e controle de manutenção na indústria, especialmente devido à evolução tecnológica e à competitividade do mercado. Destacando-se que a eficiência desse controle é crucial para evitar paradas indesejadas na produção e garantir a saúde financeira das empresas. O processo de planejamento e controle da manutenção industrial se inicia através de atuações estruturadas das equipes. Com fluxos definidos para cada célula de manutenção, com objetivo de manter o equipamento apto a produzir pelo maior tempo possível e apenas pará-lo em um momento que cause menor impacto a produção. A complexidade das atividades de cada empresa determina o tipo de controle de manutenção necessário. Por fim, propõe-se a implantação das funções do PCM em uma empresa de fabricação de pneus Off The Road (OTR) afim de evoluir os processos de manutenção das máquinas.

Palavras-chave: PCM. Tipos de Manutenção. Indicadores. Implantação

ABSTRACT

The article highlights the growing importance of maintenance planning and control in the industry, especially due to technological developments and market competitiveness. Highlighting that the efficiency of this control is crucial to avoid unwanted stops in production and ensure the financial health of companies. The process of planning and control of industrial maintenance begins through structured actions of the teams. With defined flows for each maintenance cell, in order to keep the equipment able to produce for as long as possible and only stop it at a time that causes less impact to production. The complexity of each company’s activities determines the type of maintenance control required. Finally, it is proposed to implement the functions of PCM in a tire manufacturing company Off The Road (OTR) in order to evolve the maintenance processes of the machines.

Keywords: PCM. Types of Maintenance. Indicators. Implementation

1 INTRODUÇÃO

Devido à evolução tecnológica percebida na última década tem-se maior notabilidade à importância do planejamento e controle de manutenção no processo produtivo de uma indústria. A melhoria contínua nos processos, fruto da avidez mercadológica tende a melhorar o padrão produtivo e diminuir perdas ao longo do processo para haver competividade no valor venal. É nesse contexto que o planejamento e controle de manutenção ganha mais força, onde a mesma é responsável por evitar paradas indesejáveis ou com tempo excessivo (LIMA; SIZILIO, 2017).

Para Viana (2002, p. 4, apud BATISTA; DAGNONI; NAGAI, 2015), o impacto do planejamento e controle da manutenção para a saúde de uma empresa é primordial, pois seria impossível um atleta competir com chances de vitória, se seu organismo estivesse debilitado. A manutenção industrial cuida dos intramuros de uma companhia e o Planejamento e Controle da Manutenção (PCM) a organiza e a melhora. Se este for eficiente, a companhia terá saúde financeira para existir e colocar seus produtos no mercado, com qualidade superior e preço competitivo.

É fato que, além de reduzir custos e tempo de produção, a mecanização produz benefícios visíveis para as empresas, consumidores e a população geral. Vias para o transporte de alimentos e demais produtos, construções de hospitais e shoppings em tempos recordes, aumento exponencial em fabricações, tudo isso foi ampliado graças a evolução das máquinas. Com todo esse crescimento e evolução das máquinas, começou a preocupação com a confiabilidade e com o aumento da produção, resultando em um aumento da produtividade e a precaução em manter o funcionamento das máquinas (SANTOS et al., 2004 apud MORAES, 2019).

Segundo Branco Filho (2008, p.5, apud CAMPOS; SANITÁ, 2020) o PCM é o “conjunto de ações para preparar, programar, verificar o resultado da execução das tarefas de manutenção contra valores preestabelecidos e adotar medidas de correção de desvios para a consecução dos objetivos e da missão da empresa, usando os meios disponíveis.”

O tipo de controle da manutenção depende do tamanho e do tipo de atividade de cada empresa, mas não se pode negar que alguns processos dependem de maior controle da manutenção devido à complexidade dos mesmos. De qualquer forma, a manutenção é o elo de ligação entre os vários setores de produção, além de ser o setor onde todos os equipamentos danificados irão parar. (LIMA; NETO, 2002).

Dado isso, para verificar e fazer o estudo da eficiência do PCM nas empresas foi sugerido uma proposta de implantação das funções do Planejamento e Controle de Manutenção em uma linha de produção de uma empresa do ramo de fabricação de pneus, onde servirá para entender a importância da gestão da manutenção utilizando seus princípios, técnicas para desenvolver atividades de planejamento e ações de manutenção.

A empresa como proposta é a EKOTIRE situada na cidade de Três Rios – RJ, tendo como ramo em fabricação de pneus Off The Road (OTR) pneus fabricados para atuar em terrenos duros e irregulares possuindo uma alta durabilidade, com foco em equipamentos dos setores da Construção Civil, Pavimentação, Mineração e Indústria.

1.1 OBJETIVOS

1.1.1 Objetivo Geral

Desenvolver um plano de manutenção dos equipamentos da fábrica aplicando conceitos do PCM.

1.1.2 Objetivo Específico

- Realizar um estudo teórico sobre Manutenção e Planejamento e Controle da Manutenção;

- Detalhar particularidades do PCM e componentes (tipos de manutenção, métodos, indicadores etc.);

- Padronizar equipamentos;

- Mapear e codificar equipamentos;

- Avaliar e elaborar planos de controle de manutenção;

1.2 JUSTIFICATIVA

Segundo Xenos (1998, apud LAMAS, 2021), uma empresa obtém melhoria considerável de produtividade, segurança, qualidade e integridade na área ambiental, a partir do momento que considera o gerenciamento da manutenção essencial para o seu funcionamento.

O PCM é uma estratégia que ajuda a empresa a otimizar seus recursos, melhorando os custos com manutenção corretiva e substituição de equipamentos, ou seja, a empresa consegue reduzir gastos sem comprometer a eficiência ou o desempenho. Um dos benefícios são as reduções de paradas não programadas que podem causar grandes problemas para empresas que possuem prazos apertados de produção.

“O Brasil lidera o ranking de acidentes de trabalho, com mais de 700 mil casos sendo registrados todos os anos, de acordo com dados divulgados pela Previdência Social” (DAUDT, 2021), o Brasil tem uma alta taxa de acidentes de trabalho, visto isso, o Planejamento e Controle da Manutenção promove também a segurança nas operações reduzindo acidentes que poderiam ser evitados, com destaque para o uso de equipamentos em condições precárias ou desgastadas.

2 REVISÃO BIBLIOGRÁFICA

2.1 PLANEJAMENTO E CONTROLE DA MANUTENÇÃO

O planejamento e a administração dos recursos são as definições para a organização da manutenção, devendo-se, portanto, estar adequada a demanda de serviços a ele solicitada (KARDEC; NASCIF, 2013). O Planejamento e Controle da Manutenção é um processo utilizado por equipes de manutenção e serviços para aumentar a confiabilidade, disponibilidade e qualidade dos equipamentos e ativos, trazendo também melhorias na rotina dos técnicos e gestores que executam esses serviços (CARVALHO, 2022).

O planejamento e controle de manutenção cria, organiza e controla as etapas da manutenção, entrando em um processo de melhoria contínua. Com essas ações, equipe, recursos e equipamentos são alocados de forma a aumentar a eficiência da empresa, evitando gastos desnecessários e aumentando a segurança do trabalho. A pessoa ou equipe responsável pelo PCM administra todos os dados relativos à manutenção, como tempo de manutenção, estado e conservação dos equipamentos, tempo médio entre falhas, entre outros (CARVALHO, 2022).

2.2 ESTRUTURAÇÃO DA MANUTENÇÃO

O setor de manutenção é organizado a partir da distinção das equipes conforme o porte, demanda de serviços e segmento de atuação da empresa. Normalmente, a área de manutenção é composta pelas áreas de elétrica, eletrônica, hidráulica, mecânica, caldeiraria, instrumentação, usinagem e etc (SILVEIRO, p.91).

São três tipos de organização do departamento de manutenção:

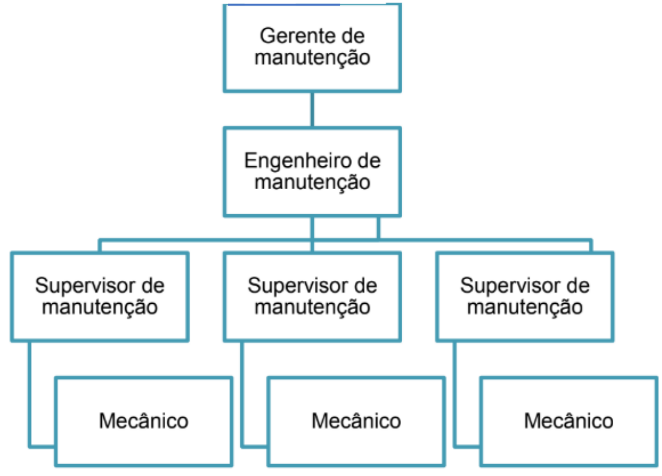

I. Manutenção Centralizada – Na manutenção centralizada, as solicitações de serviço convergem para um único setor e as equipes de manutenção atendem a todas as unidades de operação. Usualmente, o departamento é dirigido pelo por um gerente em mesma posição hierárquica que o gerente da produção e ambos subordinados ao diretor de produção. Figura 1 – Organograma Manutenção descentralizada

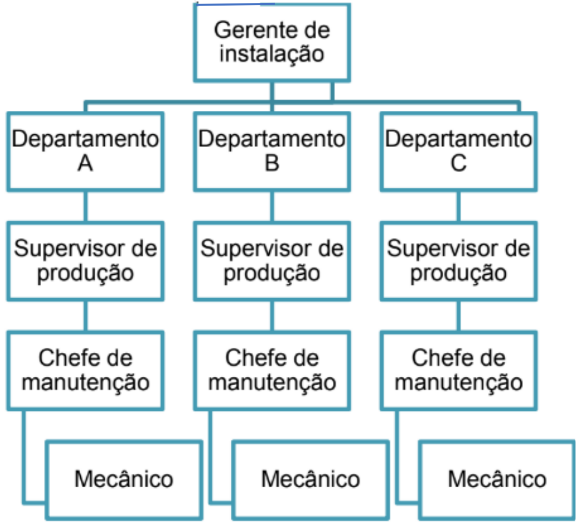

II. Manutenção Descentralizada – Nessa estrutura de manutenção os serviços são atribuídos a áreas ou unidades específicas, conforme divisão da planta. Neste sentido cada setor produtivo fica sob responsabilidade de uma equipe de manutenção e é gerenciado pelo responsável da área e não por um gerente de manutenção específico.

Figura 2 – Organograma Manutenção descentralizada

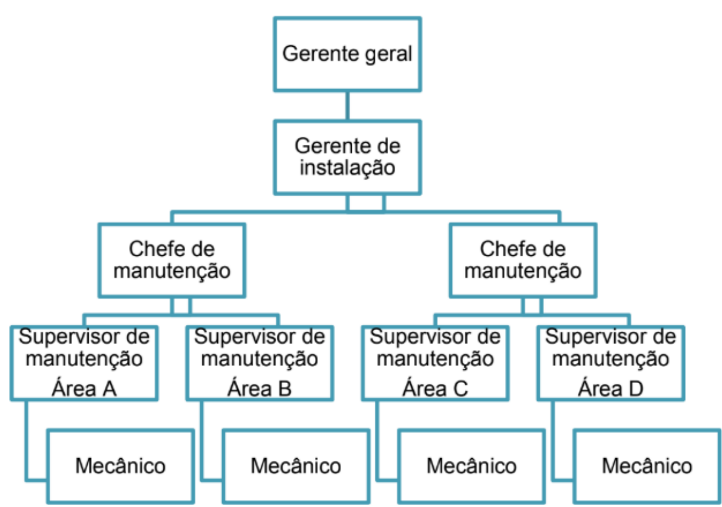

III. Manutenção Híbrida – A estrutura hibrida é considerada a melhor forma de organização da manutenção, pois ele consegue concentrar as vantagens dos sistemas anteriores. Sendo assim, entende-se essa estruturação mista proporciona um equilíbrio entre a prestação dos serviços e os custos. Na estrutura híbrida, a manutenção é organizada em áreas, levando em consideração a capacidade de cada uma e sempre atribuindo a carga de trabalho de maneira coerente. As solicitações especiais são encaminhadas a uma unidade centralizada, permitindo a integração das atividades.

Figura 3 – Organograma Manutenção Híbrida

2.3 TIPOS DE MANUTENÇÃO

Tipos de manutenção são maneiras de direcionar as intervenções nos equipamentos de produção, ou seja, nas máquinas que fazem a composição de uma determinada planta. Neste sentido, no critério considerado como modos de intervir nos instrumentos, deixa em evidencia a existência de um consenso, salvo algumas variações irrelevantes de acordo com os tipos de manutenção (VIANA, 2002).

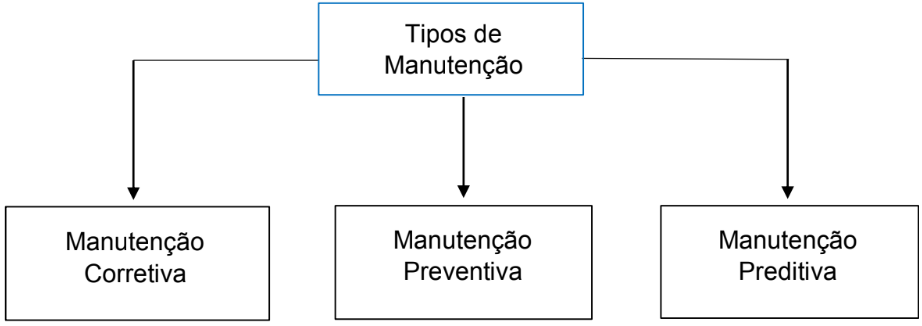

Existe vários tipos de manutenção, que se baseiam de acordo com as intervenções feitas nos equipamentos de produção. Decorrente da forma em que a manutenção é executada, pode ser classificada como: corretiva (não planejada ou planejada), preventiva, preditiva e detectiva. Elas visam conservar, adequar, restaurar, substituir e prevenir os equipamentos de forma que venham alcançar os objetivos da função (VIANA, 2002). No entanto os três tipos básicos de manutenção que serão abordados nesse trabalho estão representados na figura 4.

Figura 4 – Tipos de manutenção

2.3.1 MANUTENÇÃO CORRETIVA

A NBR 5462 define a manutenção corretiva como “Manutenção efetuada após a ocorrência de uma pane destinada a recolocar um item em condições de executar uma função requerida”. Trata-se, portanto, de uma manutenção que se realiza sob a finalidade de corrigir eventual falha no equipamento, a fim de que possa realizar a sua função no processo de produção em conformidade ao que lhe fora designado em razão de seu projeto.

A manutenção corretiva é compreendida como aquela que se dirige a corrigir falhas que já tenham acontecido (SIQUEIRA, 2005). Ampliando-se a perspectiva, também se aponta que a manutenção corretiva nem sempre será emergencial, dado que se é realizada uma parada para consertar um desempenho abaixo do que se espera, está-se realizando uma manutenção corretiva. (KARDEC; NASCIF. 2013).

Por outro lado, Guimarães (2005), assinala que a manutenção corretiva se refere à ação de atendimento imediato a produção, sendo imprescindível quando o maquinário ou equipamento apresenta defeitos ou falhas. Nessa ótica, constata-se que a manutenção corretiva em máquinas e equipamentos somente é efetuada após o defeito de uma peça ou componente da máquina.

Existem 5 maneiras básicas de realizar a manutenção corretiva:

I. Falha total reparo – Não é possível restaurar o item ao seu estado operacional e faz-se necessária sua substituição;

II. Recuperação – Remanufaturar o item, eliminando os componentes que não podem ser recuperados utilizando material reaproveitado de equipamentos que não puderam ser restaurados;

III. Reconstrução – Desmontagem completa do equipamento para analisar os componentes que precisam ser substituídos por peças novas;

IV. Revisão – A equipe de manutenção pode utilizar de inspeções e ações de reparo conforme procedimentos;

V. Manutenção – Após a ação corretiva, pode ser que seja necessária uma manutenção para que o item retorne ao estado normal;

2.3.2 MANUTENÇÃO PREVENTIVA

A manutenção preventiva, tem a missão de fazer com que a falha no equipamento não ocorra. Ela é realizada nos equipamentos em boas condições, isto é, nos que ainda não aconteceu a falha. Nesse modo, pode ocorrer duas situações diferentes, sendo a primeira ao desativar o equipamento antes do tempo necessário para fazer a manutenção e a segunda situação seria a falha do equipamento, por um cálculo do período do tempo de reparo de forma errada (TROJAN et al., 2013, apud SANTOS).

Manutenção preventiva é um método de controle realizado para redução de falhas ou declínio no desempenho, através de um planejamento fundamentado em períodos estabelecidos de tempo. Uma das garantias de sucesso de uma boa preventiva está na determinação dos intervalos de tempo (OTANI; MACHADO, 2008, apud SANTOS).

2.3.3 MANUTENÇÃO PREDITIVA

De acordo com as normas da Associação Brasileira de Normas Técnicas (ABNT, 1994), manutenção preditiva é aquela definida como manutenção que permite garantir uma qualidade de serviço desejada, com base na aplicação sistemática de técnicas de análise, utilizando-se, para tanto, de meios de supervisão centralizados ou de amostragem.

Manutenção preditiva é a realização de algumas atividades de acompanhamento das variáveis ou parâmetros que informam o desempenho dos equipamentos, de modo sistemático, objetivando definir a necessidade ou não de intervenção (OTANI; MACHADO, 2008).

Assegura-se, ainda, que a manutenção preditiva pode realizar o acompanhamento de diversos parâmetros por meio de alguma das seguintes técnicas: Ensaios elétricos: corrente, tensão e isolação; Análise de vibrações: nível global, espectro de vibrações e pulsos de choque; Análise de óleos: viscosidade, teor de água e contagem de partículas; Análise de temperatura: termometria convencional e indicadores de temperatura; Energia acústica: ultrassom e emissão acústica (SANTOS, 2009, apud MESQUITA et al).

2.4 FALHAS NOS EQUIPAMENTOS

Pode-se definir falha, segundo a NBR 5462 (1994), como a perda total ou parcial da capacidade de um item realizar a sua função ou de se manter no padrão previsto.

O conhecimento dos equipamentos e do processo facilita a identificação das possíveis causas das falhas, complementado por informações e ferramentas como histórico, estudos, documentos do fabricante, diagramas (físicos, de blocos, esquemáticos, lógico funcionais), gráficos, padronizações e árvores de falha (SIQUEIRA, 2005; NASCIF; DORIGO, 2013).

Existem diversas causas para a ocorrência de falhas. As mais relevantes, de acordo com Xenos (2004) e Siqueira (2005) são:

- Falhas estruturais, ou por falta de resistência: ocorrem devido a eventos aleatórios que reduzem a capacidade estrutural, deterioração do material, propagação inicial que se alastra e por erros de projeto, de fabricação, de montagem, etc.

- Falhas humanas: ocorrem devido a manejo inadequado, aplicação de esforços excessivos, distrações, falta de conhecimento, etc.

- Falhas pela manutenção inadequada: ocorrem devido a falta ou insuficiência de manutenção, ocasionando desgastes e quebras não previstos.

2.5 PLANOS DE MANUTENÇÃO

Os Planos de Manutenção são o conjunto de informações necessárias, para a orientação perfeita da atividade da manutenção preventiva. Os mesmos representam, na prática, o detalhamento da estratégia de manutenção assumida por uma empresa. A sua disposição no tempo e no espaço, e a qualidade das suas instruções, determinam o tratamento dado pelo organismo mantenedor para com sua ação preventiva (VIANA, 2002, p. 87).

2.5.1 PLANOS DE INSPEÇÃO E DE MANUTENÇÃO

São relações detalhadas das intervenções da manutenção e dos intervalos em que devem ser efetuados. Os planos mais comuns são de inspeção rotineira, de manutenção preventiva, de manutenção preditiva, de inspeção para atendimento de normas, de lubrificação e calibração. Estes serviços são baseados em recomendações do fabricante, experiência pessoal dos especialistas, histórico dos equipamentos, sazonalidade do negócio, oportunidades de programação da produção e nivelamento dos recursos (DORIGO, 2013; CABRAL, 1998).

2.6 PLANEJAMENTO E PROGRAMAÇÃO DA MANUTENÇÃO

Planejamento significa “determinação dos objetivos ou metas de um empreendimento, como também da coordenação de meios e recursos para atingilos; planificação de serviços” (MICHAELIS, 2012).

Na manutenção, planejar e programar significa detalhar, atender e criar os diversos planos de manutenção com antecedência garantindo a confiabilidade e disponibilidade definindo a data prevista de realização de determinados trabalhos de manutenção, administrando estes serviços para execução ordenada considerando a disponibilidade de todo o sistema, a prioridade dos serviços e os recursos disponíveis (NASCIF; DORIGO, 2013; BRANCO FILHO, 2004; XENOS, 2004; BIASOTTO, 2006).

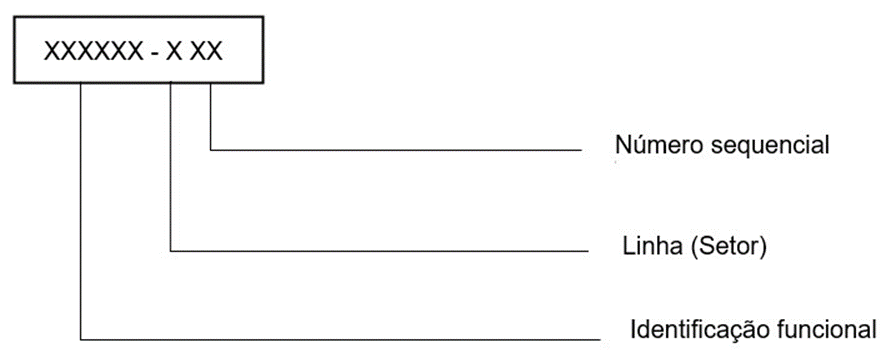

2.7 TAGUEAMENTO

A palavra inglesa tag significa etiqueta de identificação e o termo tagueamento, representa a identificação da localização das áreas operacionais e seus equipamentos. Para Viana (2002), este procedimento se faz necessário para a organização da manutenção, ou seja, ter disponíveis facilmente todas as informações a respeito de determinado equipamento, a fim de efetuar os serviços necessários.

2.8 CODIFICAÇÃO DE EQUIPAMENTOS

Para Cabral (1998), a codificação deve ser feita em duas partes: a primeira, com estrutura lógica, podendo prever o tipo de equipamento e a estrutura a que está ligado, e a segunda, de código “cego”, ou sem sistemática.

Segundo Viana (2002), o objetivo deste procedimento é ter, para cada equipamento, uma identificação própria tornando possível a localização em planta, o acompanhamento total e ter um histórico durante o período em que for utilizado. Este código sempre acompanha o equipamento e deve ser fabricado em material resistente para evitar a perda da rastreabilidade. Para facilitar a localização e identificação, devem-se padronizar estes códigos de acordo com o tipo e utilização dos equipamentos

2.9 ORDEM DE SERVIÇO

A Ordem de Serviço (OS) consiste em fontes de dados escritas referentes a serviços, atividades, informações, instruções, registros, etc. relacionados às atividades de manutenção, destinados a registrar e avaliar os serviços que já foram e que ainda serão realizados pela equipe (VIANA, 2002; TAVARES, 1999; CABRAL, 1998; BRANCO FILHO, 2004).

2.10 INDICADORES DE MANUTENÇÃO

Os indicadores de manutenção, bem como os de performance ou desempenho, definem-se em um conjunto de informações que buscam medir e melhorar os processos, com o intuito de aumentar a eficiência e a produtividade de uma empresa. Normalmente conhecidos como KPI’s, que em inglês significa Key Performance Indicators, eles propõem modelos que visam a prevenção e a resolução dos problemas mais diversificados que possam ocorrer no âmbito de uma organização (SANTOS, 2018).

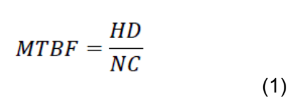

2.10.1 MTBF

Do inglês Mean Time Between Failures, ou em português Tempo Médio Entre Falhas (TMEF). Este índice mostra, para determinado equipamento, o tempo médio de bom funcionamento, ou seja, o tempo que decorre, em média, entre duas falhas consecutivas, ou ainda o tempo médio entre manutenções corretivas (CABRAL, 1998, apud NAGAI et al).

Este índice é dado pela equação 1.

Onde:

- HD = Soma das horas disponíveis do equipamento para a operação;

- NC = Número de intervenções corretivas neste equipamento no período.

Através deste índice pode-se observar o comportamento da maquinaria, diante das ações mantenedoras. Caso este valor cresça ao longo do tempo, será um bom sinal para a manutenção, pois o total de horas disponíveis para a operação aumenta, o número de intervenções corretivas diminui ou ambos os fatores (VIANA, 2002).

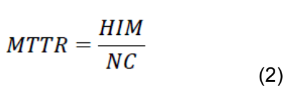

2.10.2 MTTR

Do inglês Mean Time To Repair ou em português Tempo Médio Para Reparo (TMRP). Este índice mostra o tempo médio necessário para reparar uma avaria, ou ainda a média dos tempos de intervenção corretiva. Agregarão então os tempos necessários para diagnosticar a falha, reunir os recursos necessários, efetuar o reparo, testar e entregar o equipamento (CABRAL, 1998, apud NAGAI et al). Este índice é dado pela equação 2

Onde:

- HIM = Soma de horas de indisponibilidade para a operação devido à Manutenção;

- NC = Número de intervenções corretivas neste equipamento no período.

Através deste índice pode-se ver que quanto menor ele for ao longo do tempo, melhor o andamento da manutenção, pois os reparos corretivos impactem menos na produção (VIANA, 2002).

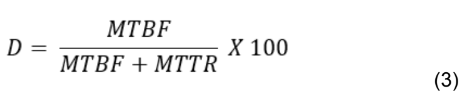

2.10.3 DISPONIBILIDADE

Disponibilidade é definida como a probabilidade de que um equipamento possa estar disponível para ser utilizado em um dado momento ou durante um certo período, a disponibilidade de equipamentos depende de fatores internos e externos (FABRO, 2003, apud SANTOS, 2019). É a capacidade de um item para desenvolver sua função em um determinado momento, ou durante um determinado período de tempo, nas condições e rendimento definidos (BRANCO FILHO, 2004, p. 41, apud NAGAI et al). A fórmula para determinar a disponibilidade está representada na equação 3

Onde:

- MTBF = Tempo médio entre falhas;

- MTTR = Tempo médio para reparo;

Este índice é bastante importante para a manutenção, pois se tem como objetivo disponibilizar o maior número de horas possível para operação. Pode-se também identificar os equipamentos que diminuem essa disponibilidade verificando o comportamento operacional da maquinaria (VIANA, 2002).

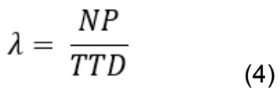

2.10.5 TAXA DE FALHAS (λ)

A taxa de falhas expressa a frequência com que um dado item falho. Esse indicador é expresso pela letra grega lâmbida (λ) e é um parâmetro muito utilizado na manutenção centrada na confiabilidade (SILVERIO). A fórmula para determinar o expresso na equação (4).

- NP = Número de paradas;

- TTP = Tempo total disponível;

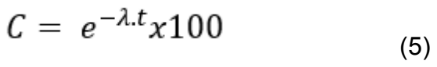

2.10.6 CONFIABILIDADE

A confiabilidade é dada como a probabilidade de que um equipamento ou uma máquina trabalhe corretamente em boas condições, durante um determinado período de tempo ou de ainda estar em condições de operar após um determinado período de funcionamento (ZEN, 2003, apud SANTOS, 2019).

A medida de confiabilidade é uma grandeza definida entre 0 e 1 e, dessa maneira, quando mais próximo de zero estiver o resultado, maior é a chance de o equipamento falhar dentro do período de tempo. De forma análoga, quanto mais perto de 1 estiver os resultados, menores serão as chances de falha no período (SILVERIO).

A fórmula para determinar a disponibilidade está representada na equação 5.

Onde:

- λ = Taxa de falhas;

- t = Tempo para qual a confiabilidade será projetada;

- e = Logaritmo neperiano (2,71);

3 METODOLOGIA

Para o início da implementação, foi feita uma inspeção da fábrica tendo em vista um reconhecimento dos equipamentos e sua linha de produção, isso para entender o cenário atual da fábrica e como conhecimento para como iniciar. Após levantamento foram encontradas situações como:

- Falta de registro sistematizado para gerenciar as atividades de Manutenção;

- Os equipamentos não são tagueados;

- Falta plano de manutenção que aponte todas as ações necessárias durante o período do ano para manter os ativos em pleno funcionamento;

- Falta plano de lubrificação que aponte todas as ações necessárias durante o período do ano para manter os ativos em pleno funcionamento;

- Não há processo de tomada de decisões baseadas em indicadores de manutenção;

- Não há instruções de trabalho para as atividades mais criteriosas de manutenção;

- Controle contábil: não há registro dos gastos de cada equipamento;

- Necessidade de implantação da cultura do PCM: No estágio atual o setor de manutenção não há cultura de planejamento, somente manutenções corretivas;

3.1 IDENTIFICAÇÃO DOS EQUIPAMENTOS

Para identificação dos equipamentos foi utilizado o padrão estabelecido como mostra o anexo 1.

Anexo 1 – Estrutura do TAG

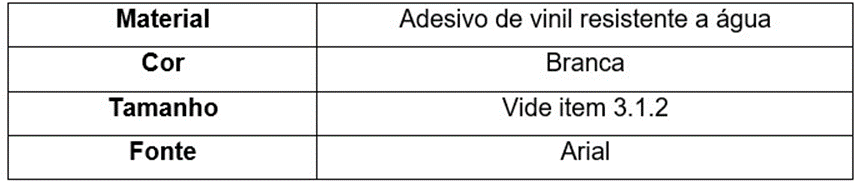

3.1.1 ETIQUETA

As etiquetas deverão ser fabricadas de acordo com o padrão estabelecido como mostra a tabela 1.

Tabela 1 – Padrão etiqueta

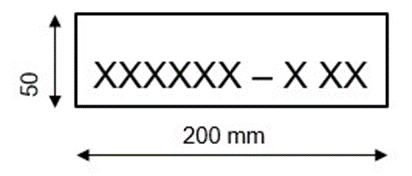

3.1.2 TAMANHO DAS ETIQUETAS

As etiquetas terão suas dimensões padronizadas. Logo definiu-se a largura de 110 mm, altura 24 mm e o tamanho da fonte de 28. Na figura 1 é ilustrada as etiquetas de acordo com as dimensões padronizadas. Figura 1 – Dimensões das etiquetas

Figura 1 – Dimensões das etiquetas

3.2 MAPEAMENTO DOS EQUIPAMENTOS

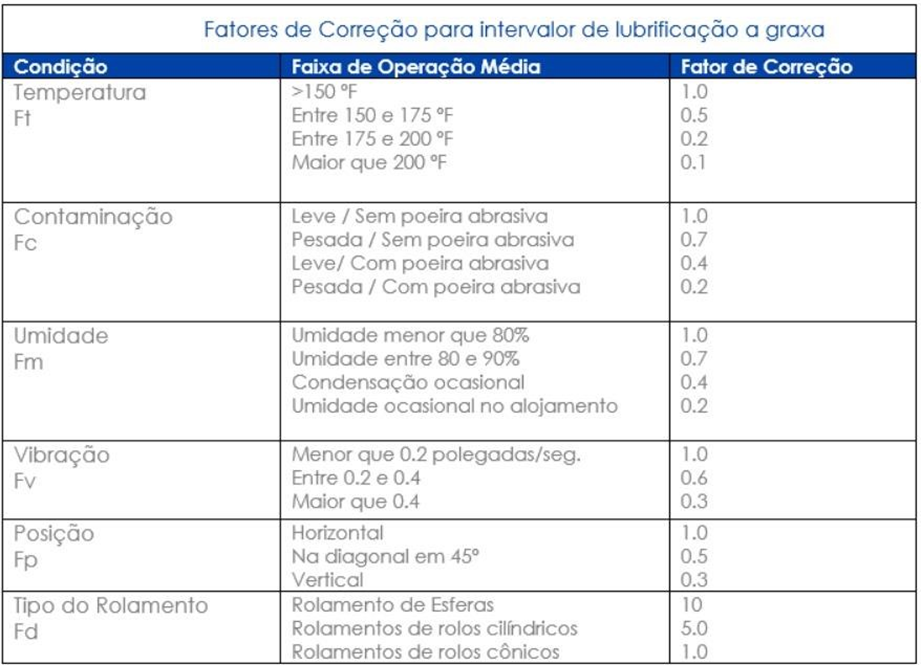

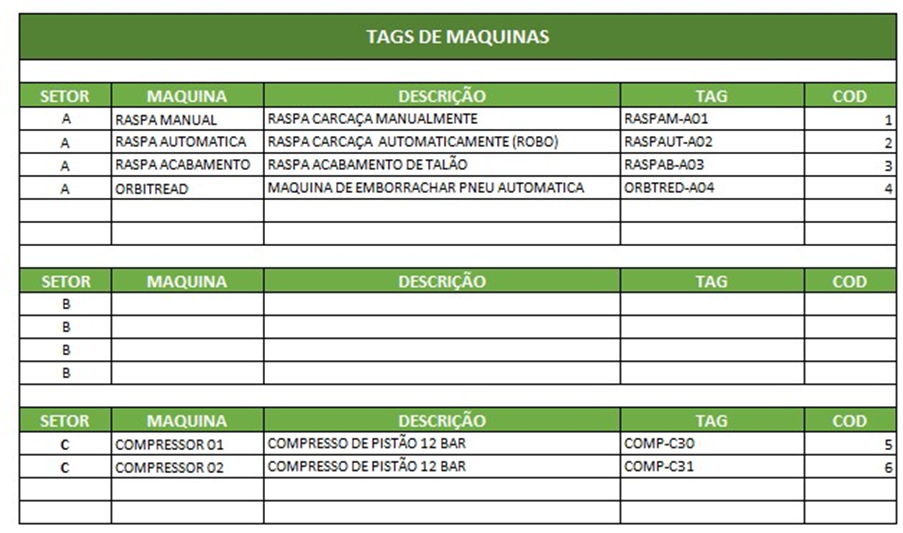

A linha de produção da empresa é composta dessa forma: Se inicia com a raspagem da carcaça, após é feito o emborrachamento e depois o pneu é vulcanizado e seguindo para o estoque (após aprovação dos operadores). No entanto foi feito as divisões por setores para cada área e equipamentos. Definiu-se três setores, setor A, setor B e setor C. Os equipamentos do setor A se referiu-se aos processos de raspagem do pneu e emborrachamento. O setor B foi a área dos processos de vulcanização nas matrizes e o setor C são as áreas da central térmica, montagem e desmontagem do pneu e sistemas de ar (figura 2).

3.3 REGISTRO E CONTROLE DA MANUTENÇÃO

Segundo QUIRINO (2019), as empresas de nível Classe Mundial se utilizam de software gestão de manutenção, no qual registra toda a vida da manutenção e dos equipamentos por ela suportado.

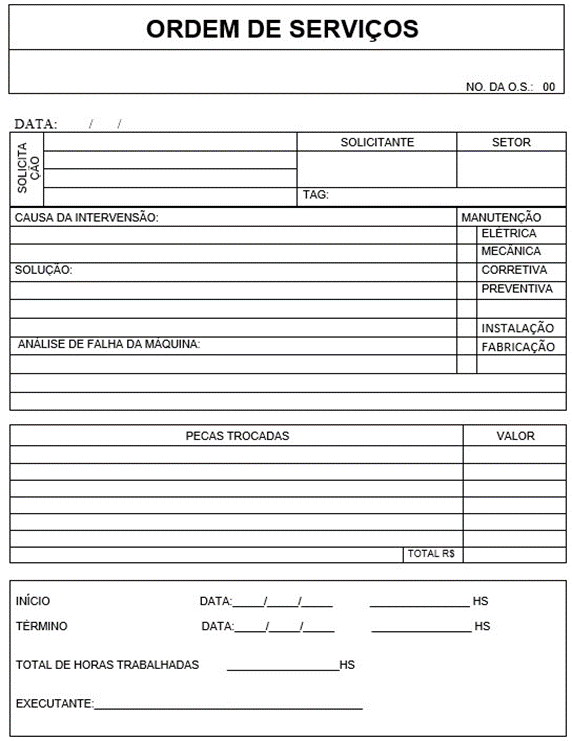

Nessa etapa da implantação, criou-se um modelo impresso para começar os registros de manutenção, esse modelo foi composto por duas etapas, solicitação de serviços e junto a ela a parte da Ordem de Serviço (figura 3).

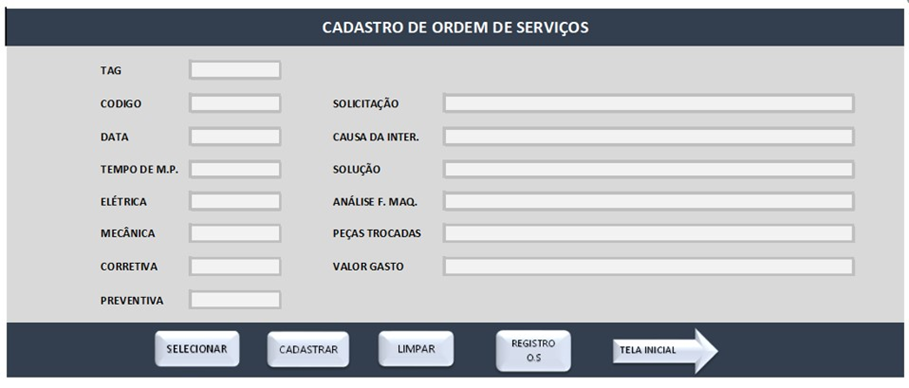

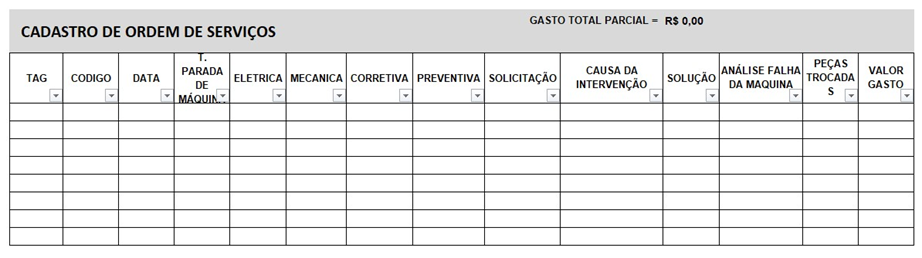

Empregou-se também um simples banco de dados no MS Exel fazendo a utilização de um macro com auxílio da linguagem de programação VBA (Visual Basic for Applications). As informações das atividades feitas para o cadastro no MS Excel serão através da Ordem de Serviço em papel, que deverá ser distribuída para os setores. (figura 4)

3.4 PLANEJAMENTO E PROGRAMAÇÃO DA MANUTENÇÃO

3.4.1 PLANOS DE MANUTENÇÃO PREVENTIVA – LUBRIFICAÇÃO

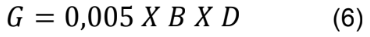

O plano de lubrificação dos equipamentos iniciou-se mapeando os pontos de lubrificação, logo definiu-se os lubrificantes para os pontos identificados. A quantidade de material a ser ingerido no componente para relubrificação foi calculada através da equação 6.

Onde:

G = Quantidade de graxa em gramas;

0,005 = Constante;

B = Largura do rolamento;

D = Diâmetro externo do rolamento;

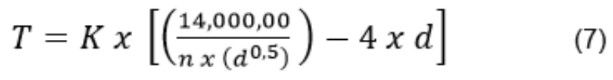

A frequência adotada foi determinada junto com o responsável de manutenção, como também dados de fornecedor, tendo base as rotinas de operação dos equipamentos de escolha para a realização do plano, quantidade de horas em funcionamento, temperatura de operação e cálculo de relubrificação como mostra a equação 7.

Onde:

T = Tempo para a próxima relubrificação (em horas);

K = Produtos de todos os fatores de correção (Ft x Fc x Fm x Fv x Fp x Fd) (vide tabela 1);

N = Velocidade em RPM;

D = Diâmetro interno;

Tabela 1 – Fatores de correção

3.4.1.1 IDENTIFICAÇÃO DAS LUBRIFICAÇÕES

A identificação das partes onde serão feitas as lubrificações, serão através de fotos tiradas dos próprios locais e anexadas em pasta plásticas no formato A4 transparente na parte frontal dos equipamentos.

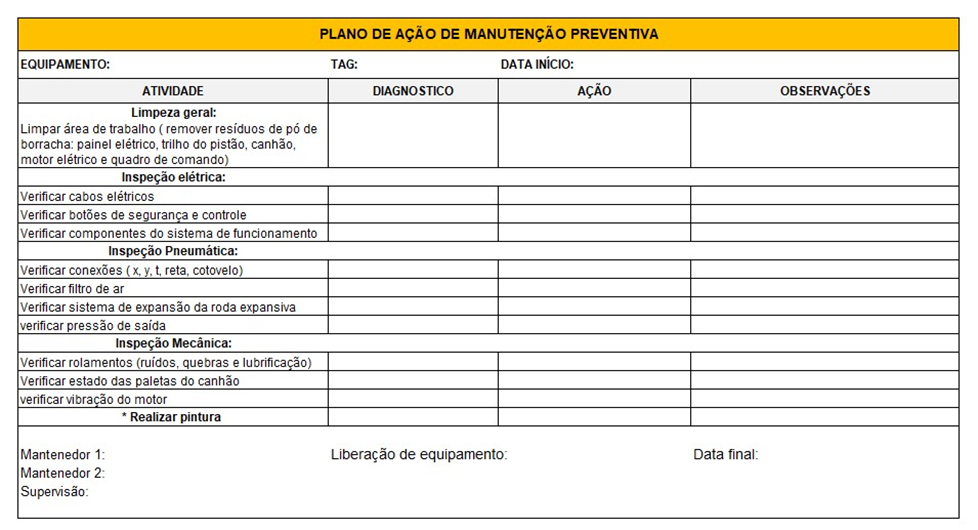

3.4.2 PLANO DE PREVENTIVA GERAL

O plano de preventiva geral será abordado em apenas um dos equipamentos, pois esse plano especificamente foi classificado como plano teste para futuros planos em outras máquinas. Afetando diretamente a produção, ele será programado de acordo com a disponibilidade da produção. A preventiva ocorrerá anualmente. Esse tempo determinado foi através de análises com o operador da máquina e o mecânico responsável pela manutenção da fábrica. No entano, a realização de um checklist de verificação das etapas como procedimento para ser guiado durante a manutenção.

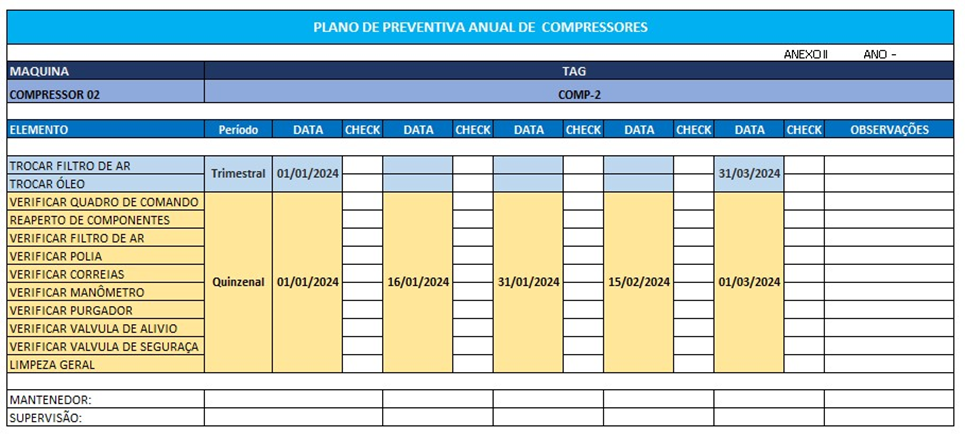

3.4.3 PLANO DE PREVENTIVA DOS COMPRESSORES

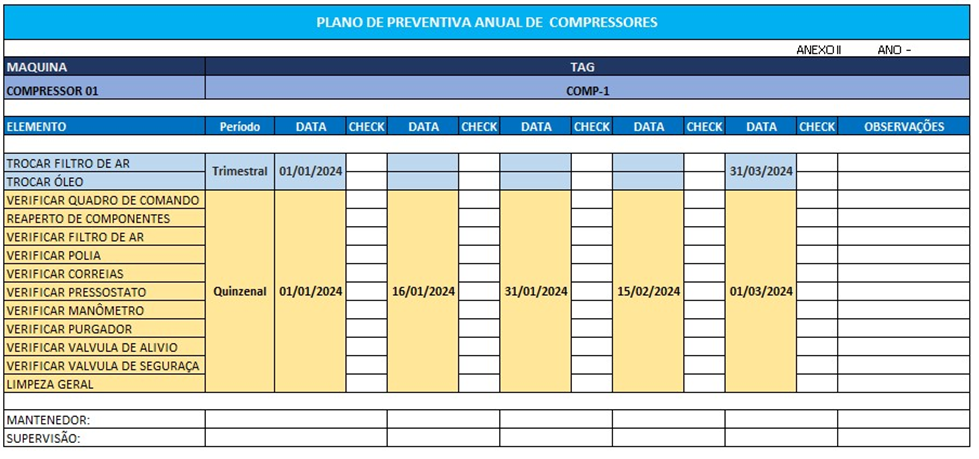

O plano de preventiva dos compressores para troca de componentes, como filtro por exemplo, foi definido através da ficha técnica do fabricante. Para verificação de outros componentes foi definida uma rotina com o responsável de manutenção da empresa.

4 RESULTADOS E DISCUSSÃO

Diante das técnicas de resolução de atividades abordadas nos tópicos anteriores, abaixo serão apresentados os modelos da proposta a ser aplicado na fábrica.

Para a proposta foram escolhidas um total de quatros máquinas para o plano de lubrificação e dois compressores, sendo uma máquina para execução do plano de preventiva, o equipamento Raspa Manual (RASPAM-A01) terá a parada de preventiva geral. Assim, sendo observada na figura 2 o modelo de Tag definido por cada equipamento, logo as divisões dos equipamentos por cada setor, a descrição identificando as funções de utilização, a TAG e o código.

Figura 2 – TAG’s dos equipamentos

Na elaboração da Ordem de Serviço o modelo a ser implementado é observado na figura 3. Este modelo se identifica por sua vez pelo número da o.s onde poderá ser realizado um quantitativo, a solicitação onde o operador descreverá problema apresentado, informando o nome, setor e a tag do equipamento. No corpo desse modelo é apontado dados para prenchimento do relato da ordem de serviço.

Figura 3 – Modelo impresso da O.S

Os registros feitos no MS Excel funcionam da seguinte maneira, quando a macro é iniciada a tela cadastro de Ordem de Serviço (figura 4) é aberta e solicitando a TAG, o código, a data de abertura, o tempo da máquina parada, se a manutenção é elétrica ou mecânica, se o tipo de manutenção foi corretiva ou preventiva, a solicitação da manutenção, causa da intervenção, solução, análise de falha da máquina, peças trocadas e valor gasto. Clicando em cadastrar os dados são salvos, alimentado assim o banco de dados, que geram dois relatórios, o primeiro um registro geral das O.S (figura 5) e o outro relatório mais detalhado apresentando os registros por cada equipamento com o setor (figura 6).

Figura 4 – Cadastro de O.S

Figura 5 – Relatório geral de Ordem de Serviço

Figura 6 – Relatório detalhamento por setor

A figura 7 é mostrada o modelo de cronograma para o plano de lubrificação, onde em uma das máquinas a lubrificação será mensal e as demais decêndial. O equipamento com período mensal tem menor tempo de utilização em relação as outras máquinas.

Figura 7 – Plano de lubrificação mensal

O plano se concretizou sendo informada as TAG’s já criadas e o tipo do produto para lubrificação. O cronograma será o mesmo para cada mês, sendo atualizado o mês no relatório.

Nas figuras 8 e 9 respectivamente, é notável que os compressores terão dois tipos de preventiva, a primeira trimestral que será justamente trocas de componentes. Já o segundo tipo de manutenção será quinzenal, uma preventiva mais branda verificando alguns componentes, a mesma metodologia de plano se aplica para os dois compressores, porém, observa-se que no plano da figura 8 há uma verificação no didpositivo de controle de pressão (pressostato), já no plano da figura 9 não aparece essa verificação de manutenção. Isso ocorreu devido ao compressor 6 não possuir, logo foi devidamente retirada do plano 02.

Figura 8 – Plano preventiva compressor 01

Figura 9 – Plano preventiva compressor 02

Na figura 10 o plano de ação de preventiva para realização do equipamento proposto, que servirá como guia durante a manutenção preventiva.

Figura 10 – Plano de ação preventiva

5 CONSIDERAÇÕES FINAIS

Os resultados obtidos no campo anterior foram congruentes com o objetivo estabelecido, que consistia na apresentação de uma proposta de implementação do Planejamento da Manutenção na fábrica. Deliberadamente, foram deixados em aberto aspectos que possam ser aprimorados ao longo do tempo, como a integração de indicadores relacionados ao planejamento como também aplicação de novos tipos de manutenção.

No entanto, por meio desta proposta, será viável, ao longo do tempo, observar uma melhoria substancial no desempenho do setor, exemplificado pelo controle da ordem de serviço, que servirá como ponto de partida para a geração de relatórios. Esses relatórios apresentarão parâmetros de dados essenciais para a análise das atividades de manutenção.

6 REFERÊNCIAS

SANTOS. A importância da manutenção industrial e seus indicadores. Disponível em: https://www.nucleodoconhecimento.com.br/engenharia-deproducao/manutencao-industrial. Acesso em: Dezembro de 2019.

MESQUITA et al. Estudo da Manutenção Industrial com Base na Gestão de Processos. Disponível em: https://repositorio.animaeducacao.com.br/bitstream/ANIMA/18853/1/Estudo%20da%20Manuten%C3%A7%C3%A3o%20Industrial%20com%20Base%20na%20Gest%C3%A3o%20de%20Processos%20.pdf.

ABNT (ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS). Confiabilidade e mantenabilidade: NBR ISO 5462. Rio de Janeiro, 1994.

KARDEC, A.; NASCIF, J. Manutenção – Função Estratégica. Segunda edição. Rio de Janeiro: QualityMark, 2001.

VIANA, Herbert Ricardo Garcia. PCM-Planejamento e Controle da manutenção. Qualitymark Editora Ltda, 2002.

CARVALHO. PCM Planejamento e Controle da Manutenção: O que é? Disponível em: https://www.produttivo.com.br/blog/pcm-planejamento-controle-damanutencao/. Acesso em: Maio de 2022.

BIASOTTO, Eduardo. Aplicação do BSC na Gestão da TPM – Estudo de Caso em Indústria de Processo; 2006. 157 f. Dissertação (Mestrado em Engenharia Mecânica) – Universidade Federal de Santa Catarina, Florianópolis, 2006. Disponível em: https://repositorio.ufsc.br/bitstream/handle/123456789/88910/232838.pdf?seq uence=1

BRANCO FILHO, Gil. Dicionário de Termos de Manutenção, Confiabilidade e Qualidade. Rio de Janeiro: Editora Ciência Moderna Ltda., 2004. DAUDT. PCM: O que é, vantagens e importância em aplicar. Disponível em: https://www.antaresacoplamentos.com.br/blog/pcm/. Acesso em: Novembro de 2021.