PROPOSAL FOR USING SILICONE IN 3D PRINTING

REGISTRO DOI: 10.69849/revistaft/ra10202410052355

FREITAS, Anne Karoline1

BETIOL, Eliza1

BAÚ, Rosana Zanetti2

RESUMO. O artigo apresenta uma proposta de utilização do silicone na impressão 3D por extrusão, amplamente utilizada em diversos setores industriais com o objetivo de investigar o potencial desse material na criação de produtos maleáveis e inovadores. Através de uma pesquisa bibliográfica e análise de estudos publicados, foi possível compreender as propriedades físicas e químicas do silicone aplicadas à impressão 3D, bem como suas possíveis contribuições para o avanço da tecnologia de manufatura aditiva. Os resultados da pesquisa indicaram que o uso do silicone na impressão 3D pode trazer diversas vantagens permitindo a fabricação de produtos mais resistentes durante o processo de extrusão com maior fluidez, retornando a sua viscosidade original na criação de estruturas mais uniformes, além de permitir a produção de peças mais complexas e detalhadas. Além disso, o silicone é um material biocompatível e seguro para uso em contato com a pele humana, o que o torna ideal para a criação de dispositivos médicos, como as próteses, componentes estruturais complexos na área da engenharia e outros setores industriais. Conclui-se que a utilização do silicone na impressão 3D pode trazer benefícios significativos para diversos setores industriais e de design e que essa tecnologia inovadora tem um grande potencial para revolucionar a forma como os produtos são criados e fabricados.

Palavras-chave: Silicone, Impressão 3D por Extrusão, Tecnologia de manufatura aditiva

ABSTRACT. The article presents a proposal for using silicone in 3D extrusion printing, widely used in various industrial sectors with the aim of investigating the potential of this material in creating malleable and innovative products. Through bibliographical research and analysis of published studies, it was possible to understand the physical and chemical properties of silicone applied to 3D printing, as well as its possible contributions to the advancement of additive manufacturing technology. The research results indicated that the use of silicone in 3D printing can bring several advantages, allowing the manufacture of more resistant products during the extrusion process with greater fluidity, returning to their original viscosity in the creation of more uniform structures, in addition to allowing the production of more complex and detailed parts. Furthermore, silicone is a biocompatible and safe material for use in contact with human skin, which makes it ideal for creating medical devices, such as prosthetics, complex structural components in the engineering field and other industrial sectors. It is concluded that the use of silicone in 3D printing can bring significant benefits to various industrial and design sectors, and that this innovative technology has great potential to revolutionize the way products are created and manufactured.

Keywords: Silicone, Extrusion 3D Printing, Additive manufacturing technology

INTRODUÇÃO

Neste capítulo introdutório, é traçada uma visão panorâmica sobre a impressão 3D e suas diferentes abordagens, com um enfoque específico na técnica de extrusão e sua aplicação. Por fim, destaca-se a importância do silicone nesse contexto.

A impressão 3D, também conhecida como manufatura aditiva, revolucionou a indústria de manufatura e a engenharia, transformando o cenário da fabricação moderna, abrindo possibilidades na criação de objetos tridimensionais complexos de forma personalizada e eficiente. Desde sua concepção na década de 1980, a impressão 3D tem se expandido consideravelmente em uma variedade de métodos, com vantagens distintas para diferentes aplicações em uma ampla gama de setores, industriais e de design. Esse método de fabricação constrói objetos em camadas a partir de modelos digitais, estimulando a inovação e a personalização em diversos campos (PINHEIRO, 2018).

O uso da tecnologia tem possibilitado, ao longo dos anos, a facilitação e automatização de muitos procedimentos nas mais diversas áreas como, por exemplo, na área administrativa, educação, construção, arquitetura e na área da saúde.

Entre os principais métodos de impressão 3D, incluem-se a estereolitografia (SLA), a fusão e deposição de material (FDM), a sinterização seletiva a laser (SLS) e a impressão 3D por extrusão. Cada técnica apresenta abordagens únicas para a fabricação de objetos tridimensionais, utilizando uma ampla gama de materiais, desde plásticos e metais até cerâmicas e, mais recentemente, o silicone (PINHEIRO, 2018).

Dentre os métodos de impressão 3D, a técnica de extrusão vem se destacando como uma técnica versátil, especialmente adequada para prototipagem rápida e produção em pequena escala, envolvendo a deposição controlada de material em camadas sucessivas, a partir de um bico extrusor, permitindo a criação de objetos complexos com alta precisão e detalhamento. Além disso, a extrusão é frequentemente escolhida por sua capacidade de lidar com uma variedade de geometrias, tornando-se uma técnica flexível para uma série de aplicações industriais e de design.

Ao considerar a aplicação por extrusão é crucial explorar os materiais compatíveis com esse processo, como o silicone. Devido às suas propriedades únicas e adaptáveis, como sua maleabilidade, resistência e estabilidade térmica, este material impulsionou avanços significativos na pesquisa e no desenvolvimento no campo da manufatura aditiva (ZHANG,2021)

O silicone, um polímero sintético notável, destaca-se por sua versatilidade e uma gama abrangente de propriedades físicas. Além de sua conhecida maleabilidade, que facilita a moldagem em formas complexas, o silicone exibe características como alta resistência ao calor e estabilidade térmica, tornando-o adequado para aplicações em temperaturas extremas. Sua resistência química é outra vantagem significativa, conferindo durabilidade em ambientes agressivos. As cadeias de átomos de silício e oxigênio no silicone permitem modificações com grupos funcionais para personalizar suas propriedades, adequando-se a várias aplicações. No contexto da manufatura aditiva, as propriedades de reologia dos polímeros, especialmente a viscosidade e elasticidade do silicone são cruciais para otimizar processos de impressão 3D por extrusão. A adaptabilidade do silicone a diferentes condições de processamento e seu comportamento reológico sob diversas temperaturas e pressões o tornam um candidato promissor para novas aplicações em impressão 3D (ZHANG,2021).

Além de sua adaptabilidade estrutural, o silicone é apreciado por sua estabilidade térmica, resistência a variações extremas de temperatura e resistência à degradação química. Essas propriedades o tornam uma opção preferida para aplicações em ambientes industriais desafiadores, bem como para usos médicos que exigem materiais biocompatíveis, bioinertes e duráveis. Sua capacidade de resistir a condições adversas faz do silicone um material confiável em uma variedade de setores, incluindo saúde, eletrônicos, automotivo e industrial.

Na impressão 3D por extrusão, o silicone oferece oportunidades promissoras para a produção de objetos flexíveis e duráveis, com propriedades únicas de amortecimento de choque e resistência a impactos. Sua capacidade de manter a integridade estrutural e resistir a altas temperaturas durante o processo de impressão 3D contribui para a fabricação de produtos de alta qualidade e desempenho consistente. Com suas características notáveis e aplicabilidade abrangente, o silicone continua a desempenhar um papel essencial na vanguarda da inovação tecnológica e no avanço contínuo da manufatura aditiva (LEE,2020).

Sendo um material de destaque, oferece possibilidades fascinantes para a produção de objetos dotados de propriedades únicas de absorção de impacto e resistência. Sua capacidade de manter a integridade estrutural, mesmo quando exposto a altas temperaturas durante o processo de impressão 3D, contribui significativamente para a fabricação de produtos de alta qualidade, confiabilidade e desempenho consistente. Com suas características notáveis e sua relevância cada vez mais evidente na manufatura aditiva, o silicone continua a desempenhar um papel essencial no avanço contínuo da tecnologia de impressão 3D e na viabilização de soluções inovadoras em diversos setores industriais.

A crescente expansão da tecnologia de impressão 3D tem revolucionado significativamente os processos de desenvolvimento e fabricação de produtos. Neste contexto, o uso do silicone na impressão 3D surge como uma possibilidade de potencial inovador significativo.

O objetivo deste trabalho é investigar minuciosamente o potencial do uso do silicone como material na impressão 3D, com ênfase na criação de produtos maleáveis e inovadores. Essa investigação abrangente visa não apenas entender as propriedades físicas e químicas do silicone aplicadas à impressão 3D, mas também explorar suas possíveis contribuições para o avanço da tecnologia de manufatura aditiva, buscando aprimorar a acessibilidade e a eficácia do silicone. Ao explorar essa aplicação específica, este estudo pode promover avanços substanciais no diálogo entre a indústria e a esfera da inovação, proporcionando benefícios mútuos. Além de contribuir para disseminar o conhecimento sobre essa tecnologia inovadora e suas possibilidades, já que, embora a impressão 3D esteja cada vez mais presente em várias tecnologias, o uso do silicone ainda é relativamente pouco explorado no mundo de hoje.

REVISÃO BIBLIOGRÁFICA

A impressão 3D tornou-se uma tecnologia revolucionária, que possibilita o desenvolvimento e a criação de objetos tridimensionais, com mais flexibilidade e personalização. A partir do seu uso tornou-se possível dar vida a ideias que antes apenas existiam no papel, ou até mesmo nos softwares de computadores. Esta inovação já alcançou diferentes setores da indústria, desde a medicina, passando pela construção civil, até o setor aeroespacial, dessa forma, acumula, com o passar do tempo, diversas áreas de aplicação. Neste contexto de estudos do processo, as matérias primas também passaram a ser um diferencial, e o silicone surge como um material de grande interesse, já que apresenta propriedades físicas excepcionais, tornando-o um objeto de estudo para a impressão 3D.

Neste sentido, a viabilidade desta utilidade é um campo de extremo crescimento, dentre as diversas áreas que se beneficiam do processo da impressão 3D. Esse olhar mais atento para o silicone pode ser justificado pelo fato de tratar-se de um polímero sintético notável, formado pelo esqueleto inorgânico silício-oxigênio. Além disso, esta matéria prima possui uma versatilidade que permite modificações com grupos funcionais para adaptar suas características físicas de acordo com a aplicação desejada. Dentre estas características podemos citar a maleabilidade, resistência a temperaturas extremas, propriedades isolantes e, em algumas variedades, biocompatibilidade.

Histórico da impressão 3D

A evolução das máquinas de impressão tem uma longa história, que remonta ao processo xerográfico desenvolvido por Chester Carlson em 1938, que posteriormente foi aprimorado e comercializado pela Xerox Corporation. Desde então, as impressoras se tornaram mais avançadas, rápidas e tecnologicamente sofisticadas, impulsionando a modernização da indústria de impressão (XEROX, 2022).

Apesar das impressoras convencionais serem muito benéficas ao ser humano, a tecnologia de impressão 3D está se tornando cada vez mais popular no mundo.

A impressão 3D é representada pela produção de objetos em três dimensões, abrangendo altura, largura e profundidade. Essa tecnologia difere das impressoras tradicionais em termos de materiais utilizados e dos processos de controle dimensional dos produtos (PINHEIRO et al., 2018).

Embora o interesse pelas impressoras 3D tenha aumentado nos últimos anos, a concepção inicial dessa tecnologia remonta a 1983. A Figura 1 apresenta a primeira impressão 3D da história, quando Chuck Hull, cofundador da 3D Systems, modificou o conceito de estereolitografia, marcando o início da jornada da impressão 3D. Desde então, a 3D Systems permanece uma figura proeminente no campo da impressão 3D (3D SYSTEMS, 2022).

A impressão 3D também desempenhou um papel crucial em avanços significativos em setores críticos, como a medicina e a engenharia biomédica. A capacidade de produzir modelos anatômicos precisos, dispositivos médicos personalizados e implantes biocompatíveis foi transformada nos cuidados de saúde e permitiu intervenções cirúrgicas mais precisas e específicas, resultando em melhores resultados para os pacientes e uma redução significativa nos riscos associados a procedimentos médicos complexos (MARTIN et al., 2021).

A impressão 3D também desempenhou um papel crucial em avanços significativos em setores críticos, como a medicina e a engenharia biomédica. A capacidade de produzir modelos anatômicos precisos, dispositivos médicos personalizados e implantes biocompatíveis foi transformada nos cuidados de saúde e permitiu intervenções cirúrgicas mais precisas e específicas, resultando em melhores resultados para os pacientes e uma redução significativa nos riscos associados a procedimentos médicos complexos (MARTIN et al., 2021).

Além disso, a impressão 3D tem sido fundamental para implementar a inovação em projetos de arquitetura e construção, permitindo a criação de maquetes precisas, protótipos de estruturas complexas e componentes de construção personalizados. A capacidade de explorar geometrias arquitetônicas intrincadas e implementar soluções de design personalizadas tem revolucionado a forma como os arquitetos e engenheiros concebem e constroem estruturas, resultando em edifícios mais eficientes, esteticamente acessíveis e sustentáveis.

No contexto da fabricação industrial, a impressão 3D tem facilitado a produção de peças de reposição e componentes customizados de maneira rápida e eficiente, reduzindo o tempo de inatividade da produção e os custos associados à manutenção de equipamentos e máquinas. A capacidade de fabricar peças sob demanda e implementação de soluções de operação ágeis tem otimizado as operações industriais e melhorado a resiliência das cadeias de suprimentos, permitindo uma resposta mais rápida às flutuações da demanda e às mudanças nas necessidades do mercado.

Processo de Extrusão na Impressão 3D

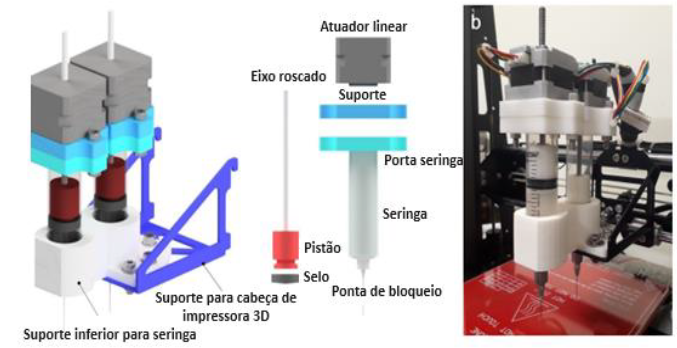

A impressão 3D por extrusão é demonstrada na Figura 2 como um sistema modular, também conhecida como FDM (Modelagem de filamento fundido), um dos métodos mais comuns de manufatura aditiva, envolvendo a deposição de material em camadas sucessivas, permitindo a construção de objetos tridimensionais complexos. Essa técnica é conhecida por suas decorações e é amplamente empregada em várias áreas devido à sua eficiência e acessibilidade (CRUZEIRO, 2019).

Figura 2 – Sistema modular para impressão 3D baseada em extrusão: projeto auxiliado por computador (CAD) e foto do cabeçote de impressão montado na impressora 3D.

Fonte: SÁNCHEZ, 2018

Esta técnica consiste em extrudar um filamento de material, muitas vezes termoplástico, através de um bico aquecido, que deposita o material em camadas sucessivas para construir o objeto tridimensional desejado. No entanto, a impressão 3D via FDM apresenta um aspecto rugoso visível a olho nu, o que pode ser um fator negativo se a impressão almejar a obtenção de um produto final pronto para o consumo (DABAGUE,2014).

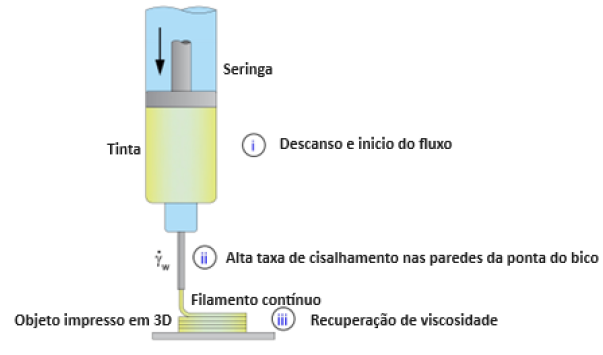

O material em forma de filamento é inserido em um mecanismo de alimentação, geralmente uma engrenagem com motor, que o guia até o bico de extrusão. No bico, o material é aquecido a uma temperatura específica, na qual se torna maleável e capaz de ser depositado de forma controlada, de acordo com as etapas do processo mostradas na Figura 3. O controle da temperatura é fundamental para garantir a consistência do material e a aderência adequada entre as camadas depositadas (SÁNCHEZ, 2018).

À medida que o material é depositado, a plataforma de construção desce gradualmente ou o cabeçote de impressão se move verticalmente, permitindo a formação da peça camada por camada. A precisão do movimento do cabeçote de impressão e a estabilidade da plataforma de construção são cruciais para garantir a exatidão dimensional e a qualidade da superfície do objeto impresso (SÁNCHEZ, 2018).

Durante o processo de extrusão, o controle da velocidade de deposição do material, juntamente com a taxa de resfriamento, desempenha um papel fundamental na qualidade final do produto impresso. Uma posição muito rápida ou inadequada pode resultar em deformações, instabilidades estruturais e falhas de adesão entre as camadas, comprometendo a integridade e a resistência do objeto final.

Figura 3 – Ilustração gráfica das etapas do processo baseado em extrusão 3D.

Fonte: SÁNCHEZ, 2018

Além disso, a seleção adequada do material de filamento é crucial para garantir propriedades mecânicas e físicas desejáveis no produto final. Uma variedade de filamentos disponíveis inclui uma ampla gama de plásticos, compostos biodegradáveis, metais e até mesmo materiais contendo fibras de carbono, resultando em uma diversidade de aplicações possíveis na impressão 3D por extrusão. O processo de extrusão continua a evoluir com avanços tecnológicos, resultando em melhorias significativas na velocidade, resultados e variedade de materiais disponíveis, ampliando ainda mais as possibilidades de fabricação por meio da impressão 3D (JOHNSON,2021).

O Silicone na Impressão 3D por Extrusão

Materiais como plásticos, metais e, mais recentemente, silicone tem sido utilizados com sucesso nesse processo, oferecendo novas possibilidades de design e fabricação (PINHEIRO, 2018).

Embora o uso do silicone na impressão 3D por extrusão ainda seja um processo relativamente menos explorado no mercado de produção aditiva, suas propriedades únicas e versáteis estão despertando um interesse crescente em uma ampla gama de setores industriais. Com sua capacidade de produção com uma ampla variedade de aplicações, o silicone apresenta-se como uma solução promissora para desafios específicos de design e fabricação.

O silicone, devido às suas propriedades únicas de maleabilidade, durabilidade e biocompatibilidade, surge como um material promissor para a impressão 3D por extrusão. Uma variedade de formulações de silicone disponíveis, incluindo silicones de adição, silicones de condensação e elastômeros de silicone, oferecem um grande conjunto de propriedades mecânicas e físicas que podem ser adaptadas para atender aos requisitos específicos abrangendo uma ampla gama de setores, como dispositivos médicos, peças de especificação e componentes industriais (MARTINS, 2020). Pesquisas recentes enfatizam a importância do controle preciso das propriedades do silicone durante o processo de impressão 3D, destacando a necessidade de desenvolver técnicas de impressão mais sofisticadas e sustentáveis (SILVA, 2021).

A crescente adoção do silicone na impressão 3D por extrusão está impulsionando avanços em setores críticos, incluindo medicina, odontologia, produção de produtos maleáveis e design de produtos industriais. A capacidade de produzir protótipos funcionais, peças personalizadas e dispositivos de alto desempenho usando silicone abre novas possibilidades para a fabricação personalizada e sob demanda, resultando em avanços inovadores e na eficiência de produção (ZHANG, 2021)

Material com Memória de Forma

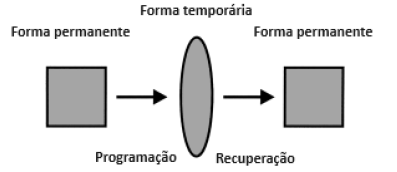

Aplicados na Impressão 3D, os materiais com memória de forma possuem capacidades interessantes de se ter em produtos obtidos no final deste processo. Características como flexibilidade e elasticidade, possibilitam a torção e compressão sem permanência de danos, dessa forma os objetos desenvolvidos podem ser manipulados e deformados durante o processo de fabricação sem excluir suas características iniciais. Isso possibilita que as peças possam ser ajustadas, ou submetidas a estresse mecânico, de acordo com a Figura 4.

Figura 4 – Representação do funcionamento de um material com memória

Fonte: LENDLEIN,2002

A capacidade de deformação temporária viabiliza o ajuste e adaptação dos produtos desenvolvidos, garantindo dessa forma aplicações em prototipagem rápida, além de reduzir os danos de possíveis peças defeituosas, e economia de materiais.

Materiais com memória de forma possuem a propriedade de responder a estímulos, tendo a capacidade de mudar de forma e posteriormente retornar à sua forma original. Este efeito de memória se relaciona com diversos fatores do material: estrutura, morfologia e com a tecnologia de processamento. (LENDLEIN; KELCH, 2002).

Este fenômeno de memorização ocorre principalmente em materiais poliméricos. Esta capacidade de memorização está associada à estrutura química e a morfologia das macromoléculas dos materiais poliméricos. Através da determinação das ligações cruzadas, é possível tornar o processo de memorização dessas moléculas permanente. (L. SILVA, M. SOUZA; C. CARVALHO; B. BARALDI; A. DOURADO, 2019)

Outro termo comumente utilizado para o processo de memorização dos materiais é “Programação”. A Figura 4 representa o funcionamento de um material com memória de forma. Para isso, nestes polímeros deve existir uma temperatura de transição na qual permita a movimentação das cadeias de tal forma que consiga retornar à forma original.

Reologia

A reologia pode ser definida como a área da ciência que analisa o escoamento/comportamento de materiais deformáveis quando estão sendo aplicadas forças sobre si, considerando sua viscosidade, elasticidade, plasticidade e escoamento. Sendo assim, realiza o estudo sobre a relação entre tensão, deformação e taxa de deformação (BARRA, 2004).

Essa investigação aprofundada proporciona a compreensão do comportamento de materiais quando sob carga, sejam fluidos ou deformando-se no decorrer do tempo. Para este presente trabalho o foco está nos fluidos viscosos, que por sua vez, destacam-se por possuírem a propriedade peculiar de fluir de maneira irreversível, uma vez que a energia necessária para os deformar é liberada na forma de calor e não pode ser recuperada pela remoção da força aplicada (BARRA, 2004).

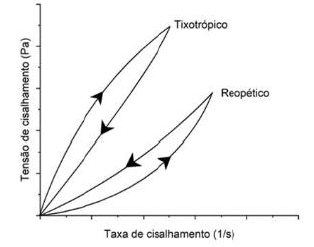

Figura 5 – Comportamento de fluidos dependentes do tempo.

Fonte: Chhabra e Richardson (2008).

A compreensão do comportamento reológico auxilia no desenvolvimento de correlações convenientes sobre a resposta de determinados materiais em situações desejadas, sendo assim podem ser projetadas curvas de fluxo em função da tensão de cisalhamento e a taxa de cisalhamento. A Figura 5, representa um exemplo de uma curva de fluxo, em um estudo comparativo entre os parâmetros reológicos de tintas acrílicas arquitetônicas

Quanto aos fluidos que podem ser classificados em relação ao seu comportamento reológico, há sua divisão em dois grupos principais: newtonianos e não newtonianos. Os materiais newtonianos possuem a curva de fluxo linear, sua viscosidade independe da tensão e da taxa de cisalhamento, dependendo apenas da temperatura e pressão. Diferentemente dos materiais não newtonianos, que possuem propriedades contrárias dos newtonianos (CHHABRA; RICHARDSON, 2008).

Tixotropia

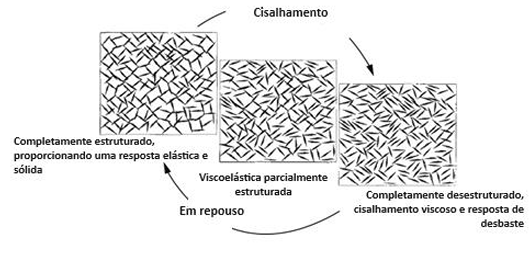

A Tixotropia refere-se à capacidade de um material se liquefazer quando aplicada uma determinada fonte de calor ou força mecânica. Definida pela diminuição contínua da viscosidade com o tempo, quando o fluxo (tensão) é aplicado a uma amostra que estava anteriormente em repouso, e a subsequente recuperação da viscosidade quando o fluxo é interrompido (MEWIS, 1979).

Este fenômeno ocorre com determinadas propriedades de certas soluções (principalmente as coloidais), possibilitando a alteração da viscosidade diante da agitação mecânica do meio, e após esta modificação o material é capaz de retornar ao seu estado original, este cenário pode ser observado na Figura 6 (BARNES, 1997).

Figura 6 – Representação da tixotropia de um material

Fonte: Barnes, J. Non-Newt Fluid Mech. p.70 (1997)

O caráter tixotrópico é bastante almejado, pois possibilita que o material se torne mais fluido, facilitando sua fluidez e recuperando a viscosidade inicial no momento necessário, o que evita que o produto escorra (GASPAR, MAIA CAMPOS, 2003).

No cenário da impressão 3D, o silicone tixotrópico pode apresentar vantagens, visto que permite que o material flua de forma mais descomplicada durante o processo de extrusão, e, logo após, retorne à sua viscosidade original facilitando, dessa forma, a modelagem de objetos mais complexos e a criação de estruturas mais suavizadas e uniformes.

METODOLOGIA

A metodologia científica em um trabalho com embasamento teórico, representa o conjunto de diretrizes e abordagens sistemáticas que guiam a condução da pesquisa. O presente trabalho possuiu como objetivo realizar uma pesquisa bibliográfica e descritiva sobre a proposta do uso do silicone na impressão 3D por extrusão, dedicando-se à pesquisa teórica e embasamento sobre o tema.

A contextualização do tema e consolidação do conhecimento foi elaborada a partir de material já publicado, constituído principalmente de: livros, revistas, publicações em periódicos e artigos científicos, jornais, boletins, monografias, dissertações, teses, internet.

O procedimento da pesquisa bibliográfica envolveu quatro etapas, sendo a primeira a identificação que se trata do levantamento e reunião do material bibliográfico de acordo com o assunto a ser abordado; em segundo um local que cuida da etapa de listagem de obras específicas; na terceira etapa a compilação que é a fase de agrupamento do material desejado; e por último o fichamento que se refere ao arquivamento dos trechos a serem usados conforme a necessidade.

Após o período de pesquisa iniciou-se o período de análise, que por sua vez incluiu a análise de artigos e estudos publicados desde o advento da impressão 3D por extrusão até a compreensão da evolução da utilização do silicone nessa inovação tecnológica.

Outro aspecto importante da metodologia científica foi a análise detalhada das propriedades físicas e químicas do silicone que viabilizaram sua utilização na impressão 3D por extrusão. Para isso, foram analisadas sua flexibilidade, resistência, durabilidade, temperatura de fusão entre outras características específicas.

As informações coletadas foram analisadas a fim de obter-se uma melhor compreensão das diferentes abordagens, aplicações e desafios associados à utilização do silicone na impressão 3D por extrusão. Foram considerados aspectos técnicos, econômicos e ambientais.

Os objetivos específicos deste trabalho foram de realizar uma revisão aprofundada da literatura científica sobre as propriedades e características específicas do silicone em relação à impressão 3D, explorando as aplicações na impressão 3D, identificar e analisar os desafios técnicos e práticos associados à utilização do silicone na impressão 3D, propondo soluções inovadoras que abordem questões de viabilidade, sustentabilidade e eficiência do processo, avaliar as oportunidades e desafios do mercado relacionados aos produtos fabricados por impressão 3D com silicone, considerando as demandas atuais e as tendências emergentes no setor de dispositivos médicos e outras áreas de aplicação, com ênfase na inovação e competitividade do mercado.

RESULTADOS E DISCUSSÃO

Propriedades do Silicone para Impressão 3D

O silicone, um polímero versátil e adaptável, apresenta uma gama de propriedades físicas e químicas que o tornam particularmente adequado para a impressão 3D por extrusão. Sua viscosidade controlada desempenha um papel essencial durante o processo de impressão, permitindo um fluxo suave e uniforme do material, garantindo a precisão na deposição de camadas e, consequentemente, a obtenção de objetos tridimensionais com detalhes e superfícies uniformes. A capacidade do silicone de manter uma viscosidade controlada, juntamente com sua resistência a variações de temperatura, contribui para a consistência e estabilidade dos produtos finais impressos (JUNIOR, 2019).

Devido à sua natureza elastomérica, o silicone é capaz de resistir a deformações e mecânicas complexas, tornando-o ideal para a produção de peças que possuem flexibilidade e resistência ao desgaste, como vedações e componentes para aplicações de engenharia. Além disso, a biocompatibilidade do silicone o torna um material atraente para a fabricação de dispositivos médicos e produtos relacionados à saúde, incluindo próteses, implantes e dispositivos de assistência.

Além disso, o comportamento do silicone durante a impressão 3D revela sua excepcional capacidade de preservar a integridade estrutural, mesmo quando submetido a temperaturas elevadas durante o processo de extrusão. Isso assegura a manutenção da forma e das propriedades mecânicas desejadas, garantindo a qualidade e durabilidade dos produtos finais. A reologia do silicone desempenha um papel crítico na compreensão de suas propriedades viscoelásticas, permitindo ajustes precisos para controlar a consistência do material durante o processo de impressão. A compreensão dessas propriedades é crucial para otimizar os parâmetros de impressão e garantir a produção de objetos tridimensionais com as propriedades desejadas (TAKAHASHI, T.; KASCHTA, J.; MÜNSTEDT, H., 2001).

Ao considerar a importância dessas propriedades do silicone, é fundamental compreender como elas afetam diretamente a qualidade e a viabilidade do processo de impressão 3D por extrusão. A manipulação cuidadosa da viscosidade, do comportamento e da reologia do silicone não apenas garante a precisão e a consistência durante a impressão.

Reologia

Um aspecto crucial das resinas de silicone é a presença de pequenas quantidades de grupos reativos, como hidroxila e alcoxila, que iniciam reações de reticulação induzidas pelo aumento da temperatura. Essas reações são fundamentais para a transformação das resinas em cerâmicas úteis, por meio de processos de moldagem no estado fundido, seguido de reticulação e pirólise (TAKAHASHI, T.; KASCHTA, J.; MÜNSTEDT, H., 2001).

Um desafio na reologia das resinas de silicone é determinar uma janela experimental na qual a reação de reticulação não ocorra, especialmente porque as resinas começam a reticular conforme a temperatura aumenta. Além disso, a estrutura das resinas de silicone, por exemplo, na temperatura de transição vítrea é mais densa devido às cadeias Si-O-Si parcialmente reticuladas não lineares. O coeficiente de expansão térmica da ligação Si-O-Si é semelhante tanto nas resinas de silicone não lineares quanto no polissiloxano linear (TAKAHASHI, T.; KASCHTA, J.; MÜNSTEDT, H., 2001).

As resinas de silicone, conhecidas por suas características fáceis de manuseio em atmosfera ambiente, são polímeros não lineares que têm sido amplamente estudados como precursores na produção de cerâmicas. Essas resinas são distintas do polidimetilsiloxano linear, principalmente por conterem grandes quantidades de silsesquioxanos, com a fórmula RSiO3/2, onde R pode ser um grupo hidroxila, alcoxila, alquila ou arila (TAKAHASHI, 2001).

Ao analisar as propriedades viscoelásticas das resinas de silicone, é possível estudar o módulo de armazenamento (G’) e o módulo de perda (G’’) em diferentes frequências e deformações. Respectivamente, G’ mede a capacidade de armazenamento de energia elástica quando é deformado, dessa forma representa a fração elástica da resposta do material ao ser deformado. Enquanto G” mede a capacidade de dissipação de energia quando deformado, e representa a fração viscosa da resposta do material. Esses parâmetros devem ser avaliados para o silicone que será extrudado, de modo a estabelecer as condições exatas do seu processamento (TAKAHASHI, T.; KASCHTA, J.; MÜNSTEDT, H., 2001).

A Figura 8 ilustra a qualidade da impressão em relação ao tempo de reticulação da resina de silicone. Observa-se a evolução da qualidade da impressão após 1 hora (a), 2 horas (b) e 3 horas (c) de reticulação. A barra de escala representa 1 mm, proporcionando uma referência visual para a avaliação da qualidade da impressão ao longo do tempo. Este conjunto de dados é essencial para a compreensão da relação entre o tempo de reticulação e a qualidade resultante da impressão 3D por extrusão de silicone.

Figura 8 – Qualidade da impressão em função do tempo de reticulação: (a) após 1 hora, (b) após 2 horas, (c) após 3 horas. A barra de escala representa 1 mm.

Fonte: JUNIOR, 2019 (p.88)

Uma inflexão no módulo de armazenamento (G’), em faixa de frequências intermediárias, propõe que exista uma microestrutura heterogênea (fator crítico em reologia), da qual pode influenciar alterações na resposta viscoelásticas dos materiais sob diferentes condições de deformação e frequência. Somado a isso o dualismo estrutural pode implicar em diferentes comportamentos sob tensão mecânica que através de análises de raios-X pode revelar a presença de tipos diferentes de estruturas, como por exemplo, uma resina com uma fração amorfa e outra mais regular. Essa complexidade de composição é fundamental ao entendimento do comportamento viscoelástico dos materiais, influenciando diretamente sua aplicabilidade em diversos contextos industriais e de pesquisa (TAKAHASHI, T.; KASCHTA, J.; MÜNSTEDT, H., 2001).

Reologia aplicada à Impressão 3D

Em um fluido sob uma tensão controlada, as propriedades reológicas deste material apresentarão diversas variações. Sob uma baixa tensão, o sistema demonstrará um comportamento de um sólido elástico, proporcionalmente com o aumento da tensão, o sistema tenderá a fluir e terá um comportamento mais fluido. Neste sentido, o efeito tixotrópico descreverá a capacidade de uma rede percolada, após a destruição, ser reestruturada, com um tempo de descanso necessário. (COURTIAL, E.-J., 2019)

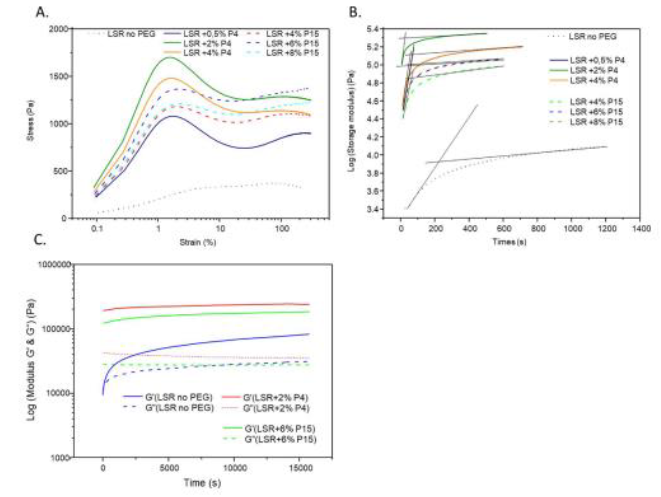

Neste caso, as propriedades reológicas são influenciadas pela absorção de PEG (Polietilenoglicol) na superfície da sílica. Na Figura 9 é possível observar as propriedades reológicas de diferentes formulações do silicone.

Figura 9 – Propriedades reológicas das diferentes formulações do silicone.

Fonte: COURTIAL, E.J. (p.5, 2019)

Para o processo de Impressão 3D, o comportamento das formulações desenvolvidas para atuarem como matéria-prima, deve apresentar-se estável durante todo o processo de impressão, apresentando o menor número possível de variações. Neste sentido, é possível realizar adições químicas ao silicone, para garantir a rápida reestruturação das cadeias estruturais, como por exemplo, uma rede PEG/sílica, que após a destruição das interações PEG – PEG, possibilita que o sistema adquira um comportamento fluido, por fim recupera-se o comportamento sólido devido à reconstrução da rede após um intervalo de tempo (tempo de reestruturação) (COURTIAL, E.-J., 2019).

Através da Figura 9 é possível observar o caráter de tensão de escoamento de cada formulação (A), a evolução do comportamento de cada formulação após o tratamento pré-cisalhamento (B) e estabilidade dos comportamentos reológicos das formulações, durante o processo de impressão.

A Figura 9 (A) ilustra que todas as formulações exibem um comportamento elástico até atingirem a tensão de escoamento estática, após este ponto, a tensão sofre uma queda, porém quando o fluxo é estabelecido (maior que a tensão de escoamento estática) a tensão tende a se estabilizar na tensão de escoamento dinâmica, demonstrando, dessa forma, a tensão necessária para quebrar continuamente as interações frágeis na rede de materiais.

A Figura 9 (B) mostra que todas as formulações demonstraram uma fase de reconstrução após o tratamento pré-cisalhamento. A partir das curvas do módulo de armazenamento é possível identificar o tempo de reestruturação da rede.

Por fim, na Figura 9 (C), é possível analisar que as formulações não apresentaram variações significativas nos comportamentos reológicos, demonstrando dessa forma, estabilidade em seu comportamento reológico, característica valiosa para o processo de Impressão 3D.

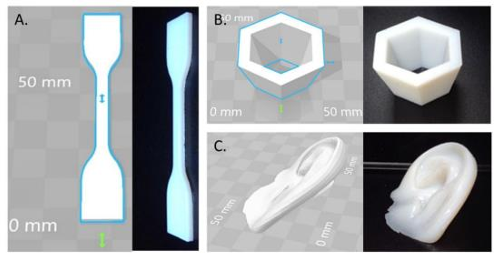

Aplicações

As aplicabilidades do silicone na impressão 3D têm resultado em uma ampla gama de aplicações promissoras com variedade de produtos inovadores e funcionais em diversos setores industriais, incluindo áreas médicas, mecânicas, domésticas e industriais, conforme exemplos mostrados na Figura 10.

Figura 10 – Amostras de barra de tração, figura hexagonal 3D e orelha humana como forma anatômica.

Fonte: COURTIAL, E.J. (p.3, 2019)

Uma das aplicações mais promissoras é a fabricação de dispositivos médicos personalizados e sob medida, que demandam materiais de alta qualidade, biocompatibilidade e durabilidade. O silicone, devido às suas propriedades intrínsecas de resistência a impactos e estabilidade térmica, torna-se uma opção preferencial para a produção de próteses, instrumentos cirúrgicos especializados e dispositivos de suporte à saúde.

Além disso, é utilizado no design industrial, possibilitando a criação de componentes estruturais complexos, peças de engenharia duráveis e produtos de consumo de alta resistência. Sua capacidade de resistir a temperaturas extremas e sua maleabilidade excepcional tornam o silicone uma escolha ideal para a fabricação de peças automotivas, componentes eletrônicos personalizados e utensílios domésticos duradouro (COURTIAL,2019).

A Figura 10 destaca três exemplos, na primeira (A) uma barra de tração, na segunda (B) um objeto hexagonal e na terceira (C) uma orelha humana como forma anatômica. Esses exemplos concretos ilustram a versatilidade do silicone na impressão 3D, sendo aplicado na fabricação de peças mecânicas de alta resistência, estruturas geométricas complexas e modelos anatômicos precisos (COURTIAL, 2019).

Com o avanço contínuo na tecnologia de impressão 3D juntamente com o progresso nas formulações do silicone, espera-se um considerável aumento na adoção desse método de fabricação. Esse avanço tem o potencial de impulsionar ainda mais a inovação e aumentar a eficiência nos setores industrial e médico. A colaboração contínua entre o âmbito acadêmico, industrial e de pesquisa desempenha um papel crucial, permitindo o levantamento completo do potencial do silicone na impressão 3D por extrusão, impulsionando o desenvolvimento sustentável de novas aplicações que estejam alinhadas com as crescentes e dinâmicas demandas do mercado, impulsionando o refinamento constante da fabricação aditiva (SILVA, 2020).

CONCLUSÃO

O estudo apresentado no artigo teve como objetivo investigar o potencial do uso do silicone como material para a impressão 3D, com ênfase na criação de produtos maleáveis e inovadores. Através de uma pesquisa bibliográfica e análise de estudos publicados, foi possível compreender as propriedades físicas e químicas do silicone aplicadas à impressão 3D, bem como suas possíveis contribuições para o avanço da tecnologia de manufatura aditiva.

Os resultados da pesquisa indicaram que o uso do silicone na impressão 3D pode trazer diversas vantagens, como a possibilidade de criar produtos com maior maleabilidade e resistência, além de permitir a produção de peças mais complexas, detalhadas e personalizadas, tornando-se um material versátil, com uma enorme gama de aplicações. O silicone também é um material biocompatível e seguro para uso em contato com a pele humana, o que o torna ideal para a criação de dispositivos médicos, modelos anatômicos, peças mecânicas e estruturas geométricas. Assim como, também pode ser utilizado em prototipagem rápida, construção civil e até mesmo em componentes aeronáuticos.

Além disso, o estudo destacou que o silicone é um polímero sintético notável, formado pelo esqueleto inorgânico silício-oxigênio, e que possui uma versatilidade que permite modificações com grupos funcionais para adaptar suas características físicas de acordo com a aplicação desejada. Dentre estas características, pode-se citar a maleabilidade, resistência a temperaturas extremas, propriedades isolantes e, em algumas variedades, biocompatibilidade. Somado a isso, apresentou-se as diversas possibilidades de formulações de silicones, com o intuito de se estabelecer uma matéria prima mais aprimorada, e que atendesse melhor às especificações dos produtos desejados. Com isso, a partir da quebra de interações frágeis, tornou-se possível criar composições de silicone com um equilíbrio notável entre elasticidade e fluxo, combinado com uma capacidade de reestruturação rápida e estabilidade a longo prazo.

Por fim, conclui-se que a utilização do silicone na impressão 3D pode trazer benefícios significativos para diversos setores industriais, e que essa tecnologia inovadora tem um grande potencial para revolucionar a forma como os produtos são criados e fabricados. Com a disseminação do conhecimento sobre essa tecnologia inovadora e suas possibilidades, é possível promover avanços substanciais no diálogo entre a indústria e a esfera da inovação, proporcionando benefícios mútuos.

REFERÊNCIAS

AÏTCIN, PIERRE-CLAUDE, AND ROBERT J FLATT. Science and Technology of Concrete Admixtures. 2016.

BARNES, HOWARD A. “Thixotropy—a Review. Journal of Non-Newtonian Fluid Mechanics, vol. 70, no. 1, 1 May 1997.

BARRA, Guilherme; DE PROCESSOS, Apostila. 4, Fundamentos de Reologia de materiais poliméricos. Apostila de processos, PEC-Programa de Pós-Graduação em Engenharia Civil-nível Mestrado Acadêmico, Universidade de Pernambuco, 2004.

CHHABRA, R. P.; RICHARDSON, J. F. Non-newtonian fluid behaviour. flow and applied rheology. New York: Elsevier, 2008.

COURTIAL, E.-J. et al. Silicone rheological behavior modification for 3D printing: Evaluation of yield stress impact on printed object properties. 2019

CRUZEIRO, AM Novas fronteiras na impressão 3D: uma revisão crítica. Revista de Tecnologia e Inovação, v. 2, 2019.

DABAGUE, LEONARDO AUGUSTO MORAES. O processo de inovação no segmento de impressoras 3D. 2014. 56 f. Monografia (Bacharelado em Ciências Econômicas) – Universidade Federal do Paraná, Curitiba, 2014.

GASPAR, L. R.; MAIA CAMPOS, P. M. B. G.. Rheological behavior and the spf of sunscreens. Int. J. Pharm., v.250, n.1 p. 35-44, ago. 2003.

LEE, Eujin; PANG, Hui Min; BONG, Rui; et al. 3D Direct Printing of Silicone Meniscus Implant Using a Novel Heat-Cured Extrusion-Based Printer. Polymers, v. 12, n. 5, p. 1031, 2020.

LENDLEIN, Andreas. Biodegradable , Elastic Shape-Memory Polymers for Potential Biomedical Applications. v. 296, n. May, p. 1673–1677, 2002.

L. SILVA, F. et al. MATERIAIS COM MEMÓRIA DE FORMA: UMA REVISÃO DO ESTADO DA ARTE. Acesso em: 30 out. de 2023.

MACHADO, A. M. L. et al. Estudo comparativo entre os parâmetros reológicos de tintas acrílicas arquitetônicas. Ambiente Construído, v. 22, p. 223–240, 1 nov. 2021.

MEDEIROS, João Bosco. Redação Científica: a prática de fichamentos, resumos, resenhas. 6. ed. São Paulo: Atlas, 2004.

MEWIS, J.; WAGNER, N. J. Thixotropy. Advances in Colloid and Interface Science, v. 147-148, p. 214–227, mar. 2009.

PEREIRA, F. R. TIXOTROPIA DOS FLUIDOS NÃO NEWTONIANOS E

NEWTONIANOS. Disponível em: <https://www.linkedin.com/pulse/tixotropia-dos-fluidosn%C3%A3o-newtonianos-e-fabio-roberto-pereira/?originalSubdomain=pt>.

PINHEIRO, JR et al. Tecnologia de impressão 3D e suas aplicações industriais. São Paulo: Editora Tecnológica, 2018.

PRODANOV, Kleber Cristiano; FREITAS, Ernani César de: Metodologia do trabalho científico: métodos e técnicas da pesquisa e do trabalho acadêmico. 2. ed. Livro digital. Novo Hamburgo: Feevale, 2013.

Reologia: A Importância na Análise e Interpretação de Ensaios de Laboratório. Disponível em: <https://institutominere.com.br/blog/reologia-a-importancia-na-analise-einterpretacao-de-ensaios-de laboratorio#:~:text=A%20reologia%20estuda%20a%20rela%C3%A7%C3%A3o>.

SILVA, AB et al. Tendências emergentes na impressão 3D de elastômeros de silicone: uma revisão. Ciência e Engenharia de Materiais: R: Relatórios, 2020.

TAKAHASHI, T.; KASCHTA, J.; MÜNSTEDT, H. Melt rheology and structure of silicone resins, 2001.

WANG, Y.; EWOLDT, R. H. New insights on carbon black suspension rheology—Anisotropic thixotropy and antithixotropy. Journal of Rheology, v. 66, n. 5, p. 937–953, 19 ago. 2022.

ZHANG, L. et al. Avanços na impressão 3D de silicone. Jornal de Manufatura Aditiva, v. 16, p. 102-115, 2021.

3D SYSTEMS Nossa história. Disponível em <https://br.3dsystems.com/our-story>, 2023.

1Estudantes do Curso de Engenharia Química, Universidade São Francisco; Campus Campinas-Swift e-mails: anne.freitas@mail.usf.edu.br / eliza.betiol@mail.usf.edu.br

2Professor(a) do Curso de Engenharia Química da Universidade São Francisco; Campus Campinas-Swift