PROTOTYPE PROJECT SAMPLE SHAKER FOR AFLATOXIN TESTING

REGISTRO DOI: 10.5281/zenodo.10196683

Francisco Sousa Rocha1

Carlos Gabbi2

Nathalia Martins da Silva Reis Pimentel3

Bruno Silva Costa4

Larissa Regina Ferreira Cirino5

Gesildo Brito Pereira6

RESUMO

Quando tratamos projetos de produtos é fundamental entender a complexidade que envolve o desenvolvimento de qualquer item, como afirmado por Carpes Jr. (2014), a produção de um produto. Este artigo enfoca na importância da metodologia de projeto na criação de produtos e destaca a necessidade de seguir um processo estruturado, conforme recomendado por Pahl e Beitls (1996) e exemplificando nas fases da norma VDI 2221. O estudo se concentra no desenvolvimento de um dispositivo de agitação de amostras para testes de aflatoxina em um porto privado, em Porto Velho. A necessidade desse dispositivo surge da busca por maior eficiência e segurança ocupacional, uma vez que a homogeneização manual das amostras apresentava riscos de lesões por esforços repetitivos (LER). O artigo detalha a identificação do problema, pesquisa de mercado e etapas de fabricação. Os resultados revelam um ganho significativo de eficiência e eliminação de riscos ocupacionais. Além disso, o texto aborda as diretrizes legais relacionadas à classificação de milho, enfatizando a importância da detecção de aflatoxinas devido ao risco à saúde humana e animal. Este artigo destaca também a necessidade de seguir metodologia de projeto, considerar a segurança ocupacional e cumprir as diretrizes legais, ilustrando esses princípios por meio do caso prático do desenvolvimento do agitador de amostras no porto privado em Porto Velho

Palavras-chave: Desenvolvimento, Produto, Porto Velho

ABSTRACT

When dealing with product projects, it is essential to understand the complexity involved in the development of any item, as stated by Carpes Jr. (2014), the production of a product. This article focuses on the importance of project methodology in product creation and highlights the need to follow a structured process, as recommended by Pahl and Beitls (1996) and exemplifying in the phases of the VDI 2221 standard. The study focuses on the development of a sample agitation device for aflatoxin tests at a private port in Porto Velho. The need for this device arises from the search for greater efficiency and occupational safety, since manual homogenization of samples presented risks of repetitive strain injuries (RSI). The article details the identification of the problem, market research, and manufacturing steps. The results reveal a significant gain in efficiency and elimination of occupational risks. In addition, the text addresses the legal guidelines related to corn classification, emphasizing the importance of aflatoxin detection due to the risk to human and animal health. This article also highlights the need to follow project methodology, consider occupational safety, and comply with legal guidelines, illustrating these principles through the practical case of the development of the sample agitator at the private port in Porto Velho.

Keywords: Development, Product, Porto Velho

1. INTRODUÇÃO

A introdução ao projeto de produtos é fundamental para entender a complexidade que envolve o desenvolvimento de qualquer item. Como afirmado por Carpes Jr. (2014), a produção de um produto vai muito além da simples concepção de uma ideia. Por trás de cada item que consumimos, existe uma metodologia de produção específica, com particularidades que se refletem nos processos de fabricação. A importância do projeto sistemático remonta a figuras históricas como Leonardo Da Vinci, que já na Renascença utilizou métodos mecânicos e geométricos para criar produtos com funcionalidades específicas.

Neste contexto, adotar uma metodologia de projeto é crucial. O presente artigo se baseia na recomendação de Pahl e Beitz (1996) e segue as fases do projeto conforme a norma VDI 2221, que incluem a definição do problema, a pesquisa de soluções, a elaboração do projeto preliminar e o detalhamento do projeto, fornecendo especificações definitivas sobre os componentes.

O artigo aborda a criação de um dispositivo de agitação de amostras para testes de aflatoxina em um porto privado situado em Porto Velho. Esta tarefa demonstra a importância de aplicar metodologias de projeto, não apenas para aprimorar a eficiência, mas também para abordar preocupações de segurança ocupacional. A necessidade de homogeneizar amostras de forma manual apresentava riscos de lesões por esforços repetitivos (LER) para os colaboradores.

O artigo discute a identificação do problema e a pesquisa de mercado, destacando a ausência de equipamentos disponíveis para a tarefa em questão. Isso levou à decisão de desenvolver internamente uma solução de baixo custo e ecologicamente sustentável.

Além disso, o artigo explora as etapas de fabricação, que incluem usinagem, soldagem e processos manuais. Cada uma dessas etapas é essencial para a criação do dispositivo de agitação de amostras.

Os resultados obtidos demonstraram um ganho significativo de eficiência, reduzindo o tempo necessário para a homogeneização das amostras em mais de 60%. Além disso, o dispositivo eliminou o risco de doenças ocupacionais, como LER, tornando o processo mais seguro para os colaboradores.

Finalmente, o artigo também aborda diretrizes legais relacionadas à classificação de milho, enfatizando a importância da detecção de aflatoxinas devido aos riscos à saúde humana e animal. As aflatoxinas são substâncias extremamente tóxicas que podem causar uma série de problemas de saúde, incluindo câncer de fígado.

Este artigo fornecerá uma visão abrangente do processo de desenvolvimento de produtos, destacando a importância de seguir metodologias de projeto, considerar a segurança ocupacional e cumprir diretrizes legais, tudo exemplificado por meio do caso prático do desenvolvimento do agitador de amostras na empresa Amaggi.

2. FUNDAMENTAÇÃO TEORICA

2.2. Diretrizes legais

A resolução 60 do MAP (ministério de agricultura, pecuária e abastecimento) foi publicada em 23 de dezembro de 2021 e seu objetivo é definir o padrão oficial de classificação do milho, que é um dos principais produtos agrícolas do Brasil. Ela é uma norma que estabelece o regulamento técnico de classificação do milho, considerando em seus requisitos de identidade e qualidade, a amostragem, o modo de apresentação e a marcação ou rotulagem, no que se refere à classificação do produto. O MAPA define os seguintes aspectos de classificação do milho:

Ardios: são grãos ou pedaços que apresentam escurecimento total, por ção do calor, da umidade ou fermentação avançada, atingindo a totalidade da massa do grão. Sendo também considerados como ardios, devido à semelhança do aspecto, os grãos são totalmente queimados;

Chocos ou imaturos: os grãos desprovidos de massa interna em enrijecidos e que se apresentam enrugados por desenvolvimento fisiológico incompleto, sendo que os grãos pequenos e os de endosperma corneo. (Ponta de espiga) não serão considerados chochos ou imaturos, sendo considerado grãos normais;

Fermentados: grãos, o grão. Ou os pedaços de grãos que apresentam endurecimento parcial do germe ou do endosperma provocado por processo fermentativo ou calor, sendo também considerados como fermentados devido à semelhança de aspecto, os grãos que se apresentam parcialmente Queimados, grãos que apresentam plúmula roxa como característica varietal não são considerados grãos defeituosos;

Germinados: os grãos ou pedaços de grãos que apresentam início visível de germinação;

Gessados: os grãos ou pedaços de grãos que tenham sofrido variação na sua cor natural, apresentando-se de esbranquiçado ou opaco, mostrado no seu interior todo o endosperma anilácei cin cir e asoecti de gesso (farináceo);

Morfados: os grãos ou pedaços de grãos que apresentam contaminações fúngicas, (mofo ou bolor) visíveis a olho nu, independentemente do tamanho da área atingida, bem como os grãos ou pedaços de grãos que apresentam, coloração esverdeada ou azulada no geme produzida pela presença de fungos.

Ressaltando o aspecto morfado, o motivo de ser necessário essa classificação é que tais fungos podem produzir as micotoxinas que são conhecidas como aflatoxinas, que são geralmente produzidas pelos fungos Arpergillus flavus e Aspergillus parasiticus, que podem ser encontradas também em outros grãos, como o amendoim, caroço de algodão etc. essas toxinas são prejudiciais à saúde humana e animal. A aflatoxina pode causar câncer no fígado, leões no Sistema nervosa e morte em casos graves. Sabemos que hoje existe nao apenas a aflatoxina, mas pelo menos outros 17 compostos tóxicos, dentre os quais destacamos as aflatoxinas B1, G1, B2 e G2, lembrando que a aflatoxina B1 é considerada o agente natural mais carcinogê nico que se conhece. Por isso a importância de termos teste de classificação e qualidade de confiança

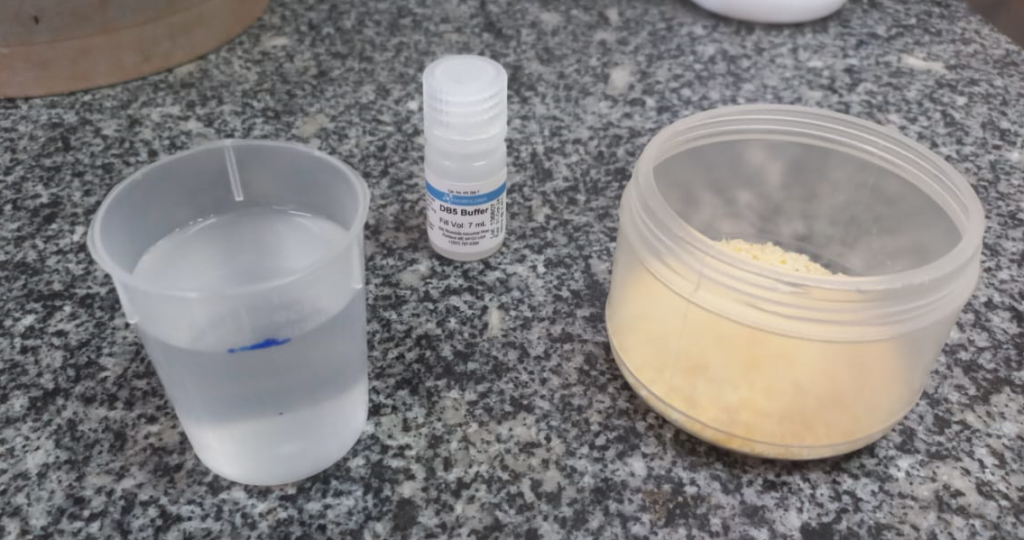

Os fungos são organismos eucariontes e multicelulares, sendo extremamente comuns na natureza, onde vivem como sapróbios, podendo ser utilizados na medicina e na indústria, porem devido ao fato de poderem estar presentes em diversos alimentos e assim contamina-los causando sua deterioração, os fungos se tornam um problema de saúde publica (VECCHIA;FORTES 2007 OU GRANADA et al, 2003; VECCHIA, CASTILHOS-FORTES, 2007). Podemos citar como os principais sintomas que as aflatoxinas podem gerar estão a Diarreia, vômitos, febre, alergias, dores abdominais e baixa imunidade, mesmo que não tenhamos estudos avançados sobre a aflatoxinas já sabemos que a contaminação esta associada com problemas no fígado, como por exemplo cirrose e hepatite B, em casos mais graves tais substâncias tem grande potencial cancerígeno, com grandes chances de desenvolver câncer de fígado. Segundo a própria fabricante do equipamento que realizar o teste, os passos a passo para realizar um bom teste deve ser feito dessa maneira. Imagem 01

Figura 1 – Passo a passo do teste aflatoxina.

Fonte: Neogen,2023

“O desenvolvimento de um produto, de qualquer tipo, é uma tarefa que exige muito mais que a simples execução de uma ideia. Há uma metodologia de produção por trás de cada item que consumimos. Cada um tem suas particularidades, e isso se reflete nos processos de produção.” CARPES JR, Widomar P. Introdução ao projeto de produtos. Bookman Editora, 2014.pagina 03

Segundo Pahl e Beitz (1996), a primeira tentativa de um projeto sistemático foi executada pelo artista e inventor renascentista italiano Leonardo Da Vinci (1452-159), que fez uso de ferramentas da mecânica, geométrica para desenvolver produtos que desempenhasse uma determinada tarefa.

Para a realização de um projeto é necessário adotar uma metodologia para ser seguida, nesse projeto foi usado como base a metodologia da recomendação do Pahl e Beitz (1996) que são: tabela 01.

Fases do projeto segundo a norma VDI 2221 Fase I Estuda-se o problema a ser solucionado, nessa fase, busca-se definir e esclarecer o problema. Fase II Pesquisam-se concepções ou soluções que atendam às exigências do problema em estudo. Fase III Elabora-se o projeto preliminar, buscando dar forma e dimensão a cada módulo, selecionando materiais e processos de fabricação, definido medidas básicas do produto e testando. Fase IV Detalha-se o projeto, fornecendo especificações definitivas sobre os componentes quanto a formas, medidas, acabamentos superficiais, especificações de materiais, custos estimados de fabricação, etc

Fonte: CARPES JR, Widomar P. Introdução ao projeto de produtos. Bookman Editora, 2014.

Hoje no porto privado em Porto Velho, o teste de aflatoxina é realizado da seguinte maneira, primeiramente é retirado amostras dos caminhões, logo após, deve ser feita a separação de 300 a 400g e realizar o trituramento desses grãos, estando já triturados deve ser retirado de 10 a 25g para ser realizado o teste

Durante a realização do teste, é separado o grão triturado para realizar o teste, é preciso levar o grão triturado e homogeneizado a uma reação com o reagente BD5 Buffer, para que o composto reaja com a aflatoxina podendo assim detectá-la. Figura 2.

Figura 2 – Componentes para Mistura e homegenização,

Fonte: O autor,2023

Logo em seguida é preciso agitar a misturado até torná-la homogenia, o que era feito manualmente por um colaborador da empresa, isso era feito por um período de três minutos, para cada amostra a ser realizado, oque poderia gerar riscos de doenças ocupacionais, como a LER, lesões por esforços repetitivos, o que não é bom para os colaboradores e nem para a empresa.

3. MATERIAIS E MÉTODOS

3.1. Identificação do problema

Visando eliminar esse risco foi repassado ao setor de engenharia e manutenção o desafio de confeccionar um dispositivo que realizasse a tarefa no lugar dos colabores, a equipe de engenheiros e técnicos foram acompanhar o dia-dia da equipe de classificação para entender melhor a demanda solicitada, já estando na área de classificação e em conversar com a líder de qualidade foi visto que um simples dispositivo de rotação poderia ser a solução do problema. Como o objetivo dessa etapa da análise da amostra é apenas realizar a homogeneização dos grãos triturados com o reagente e com a ação humana é feito apenas a ação de balanço com o recipiente que está com a amostra em um movimento de vai e vem, com essa observação chegamos a conclusão que o movimento rotacional também poderia trazer o mesmo resultado.

Avaliando solicitar que uma empresa de engenharia externa realizasse a tarefa de fabricar um equipamento, levando em consideração que poderia ter um alto custo para o projeto, foi decidido que iriámos realizar o projeto com a equipe interna e utilizando material que seria descartado e de baixo custo, com isso aplicamos as diretrizes da empresa de sermos ecologicamente sustentáveis e de certa forma também realizando a logística reserva.

Tendo como objetivo ganhar agilidade no processo de realização dos testes de aflatoxina, com redução de com mais de 60% do tempo gasto, foi dado início ao desafio de elaborar uma solução para a área de qualidade.

3.2. Pesquisa de mercado

Com um possível modelo de dispositivo em mente, foi realizado uma pesquisa de mercado para verificar se já não havia algum equipamento que já realizasse a mesma tarefa, pesquisando em vários sites de fabricantes de equipamentos da área de análise de qualidade de grãos não foi encontrado equipamento que atendesse a necessidade, também feito buscas na internet para achar algum modelo, mas também sem sucesso. Como não fora encontrado equipamentos prontos a pesquisa de mercado seguiu um novo rumo, o de achar modelos de agitação de grãos que pudesse nos dar inspiração para iniciar aos rascunhos de como seria o agitador de amostra que precisaríamos confeccionar, oque nos deu um bom resultado, devido vermos várias formas de realizarmos o mecanismo de rotação.

3.3. Etapas de Fabricação

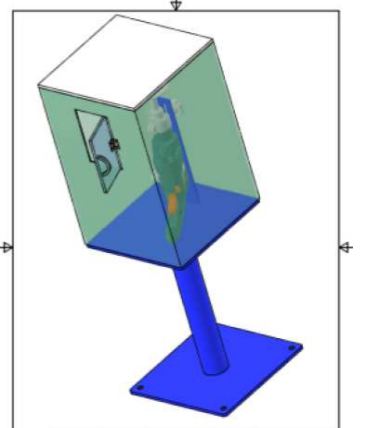

Segundo (FITZPATRICK, Michael.2013), “a fabricação de uma única peça como o formato mais simples requer escolhas cuidadosas antes de ser colocada em operação. Mas precisamente, se não planejar o mais simples ou qualquer trabalho, facil ou complexo, sera dificil completar o trabalho, ou ele será de baixa qualidade, inultil, ou até mesmo perigoso”. Antes de realizarmos quaisquer processos de fabricação foi necessário a elaboração do projeto do equipamento, usando o programação de desenho computacional inventor, foi iniciado os desenhos a partir dos esboços entregues pela equipe de engenharia e técnicos em fabricação, oque foi preciso realizar alguns leves ajusteis dos desenhos apresentados no esboço, devido alguns conflitos de encaixes e movimentações, também na passagem para o desenho computacional foi verificado que a proteção externa do motor de acionamento precisaria ser alterado para ser inserido um dispositivo de proteção, nesse caso um sensor que detectava se o compartimento onde é fixado o pote com amostra é inserido, pois caso o mesmo estivesse aberto o sensor é acionado impedindo que o motor seja acionado, gerando maior segurança para o operador do equipamento, também foram realizadas outras alterações no projeto como ajustes nas dimensões e comprimentos das peças. Figura 03

Figura 3 – Visão geral inicial do projeto,

Fonte: O autor,2023

3.3.1. usinagem

segundo (STOTERAU, 2003) “A maior parte de todos os produtos industrializados em alguma de suas etapas de produção sofre algum processo de usinagem”. No processo de fabricação do agitador de amostra um dos processos de fabricação que foi utilizado foi a usinagem através do torno mecânico, um processo que é muito utilizado no meio industrial e quasse sempre é necessário para fabricação de inúmeros tipos de maquinas e equipamentos, devido a sua vasta possibilidade de se “moldar” partes mecânicas que chamaremos de peças, nesse processo é possível realizar a moldagem de vários tipos de peças, mas as principais tipos são os eixos, roscas, tubos e etc. do projeto em questão nesse processo o torno foi utilizado para realizar rebaixos no eixo principal da base, dos parafusos e buchas. Segundo a fabricação de uma única peça como o formato mais simples requer escolhas cuidadosas antes de ser colocada em operação. Mas precisamente, se não planejar o mais simples ou qualquer trabalho, facil ou complexo, sera dificil completar o trabalho, ou ele será de baixa qualidade, inultil, ou até mesmo perigoso

3.3.2. Soldagem

De forma rápida, o processo de soldagem é uma forma de unir materiais, que geralmente são metais, usando calor e pressão, existem vários tipos de soldagem como eletrodo revestido, TIG, MIG/MAG etc. O processo de soldagem com eletrodo revestido foi o principal processo e o mais utilizado na fabricação do agitador de amostrar, pois a união das principais partes, como a união da base inferior e superior por um tubo central, com a união das principais partes foi possível realizar a montagem dos componentes moveis, que interagem diretamente com o motor do agitador. Figura 04

Figura 4 – Agitador de amostra versãp final,

Fonte: O autor,2023

5.3.3. processos de fabricação manuais

Os processos de fabricação manuais são aqueles que envolvem o uso de ferramentas e equipamentos operados manualmente pelo trabalhador, sem o auxílio de máquinas automatizadas ou controladas por computador. Alguns exemplos de processos de fabricação manuais são: corte, dobra, furação, rosqueamento, lixamento, polimento, pintura etc. esse processo foi o segundo que mais utilizamos devido ser necessário realizar cortes de chapas de tecnil e metal, furações e realizarmos acabamentos manuais, com esse processo é possível identificar falhas de montagem, falhas de fabricação e projeto, sendo uma das mais importantes nas etapas de fabricação pois o mecânico está frente a frente com a maquina montada ou pré-montada nos casos de acabamentos e/ou ajustes, e podendo identificar os possíveis erros, como também apontar melhorias para o projeto.

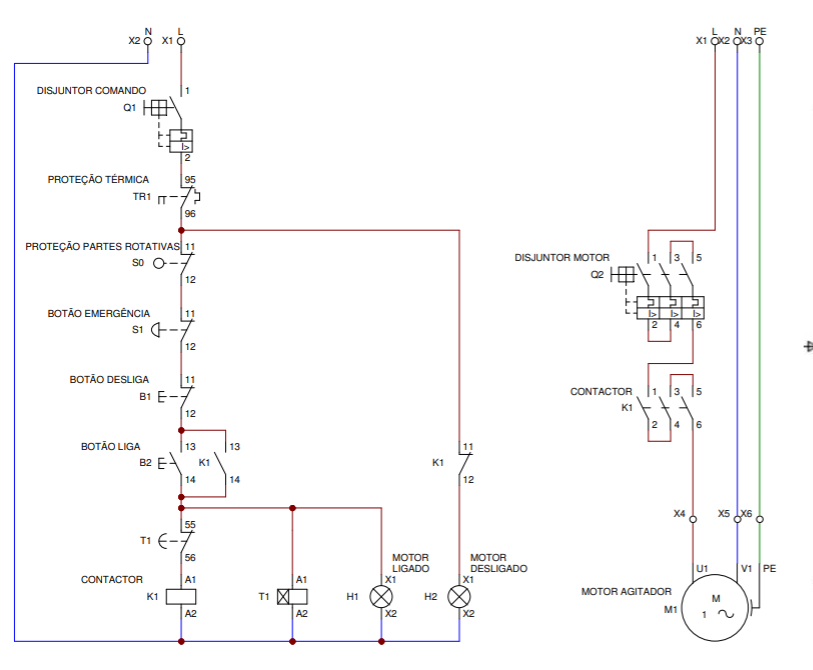

3.3.4. Comandos elétricos

Os comandos elétricos são fundamentais para o funcionamento eficiente de equipamentos industriais. Eles são sistemas que controlam a operação de máquinas elétricas, estabelecendo uma lógica e sequência de funcionamento. Os comandos elétricos são divididos em duas partes principais: o circuito de força ou de cargas, onde são ligados os motores e equipamentos, e o circuito de comandos ou de controle, onde estão os dispositivos de acionamento e sinalização. O circuito de cargas pode ser monofásico, bifásico ou trifásico, dependendo da quantidade de cargas elétricas utilizadas. No circuito de controle, os dispositivos elétricos são organizados de modo a estabelecer uma lógica de funcionamento e atingir a finalidade de ligação da máquina. Os comandos elétricos são utilizados em uma variedade de aplicações industriais, incluindo elevadores, tornos, fresas, esteiras rolantes e inúmeros processos de produção. Sem eles, as grandes indústrias automotivas, agrônomas, têxteis e outras não existiriam. Figura 5.

Figura 5 – Diagrama elétrico agitador amostra,

Fonte: O autor,2023

No desenvolvimento da máquina industrial discutida neste artigo, os comandos elétricos foram utilizados para controlar a operação da máquina e garantir um funcionamento eficiente. Componentes como fusíveis, que são dispositivos de proteção contra sobrecargas e curtos-circuitos, que são interruptores eletromecânicos, foram utilizados. As botoeiras, também conhecidas como botões de comando, foram responsáveis por ligar e desligar os circuitos.

Em conclusão, os comandos elétricos desempenham um papel crucial na indústria, permitindo o controle eficiente de máquinas e equipamentos. Através da aplicação adequada de comandos elétricos, é possível melhorar a eficiência e a produtividade das operações industriais.

4. RESULTADOS E DISCUSSÕES

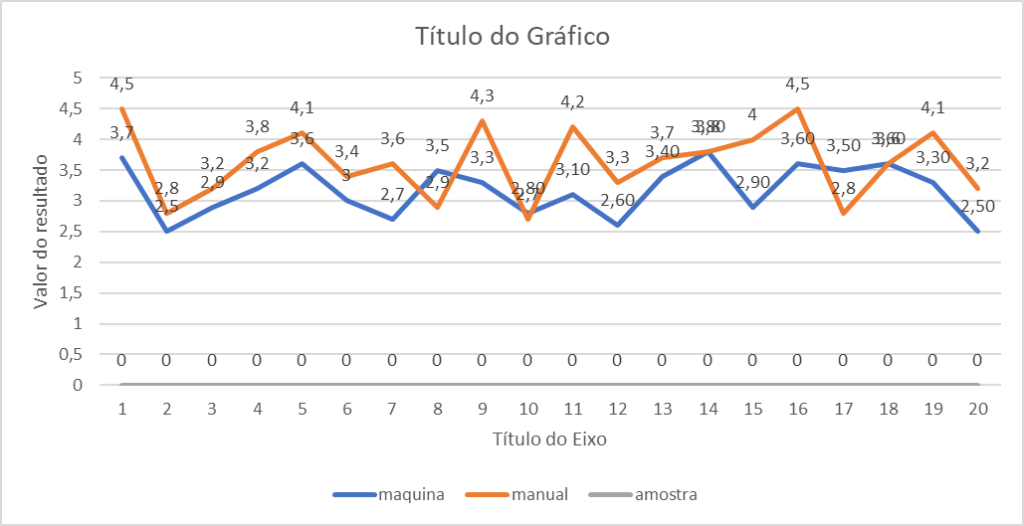

Com a finalização das etapas de fabricação do agitador de amostras, foi iniciado os testes para avaliar o funcionamento do mesmo e se ele iria de atender a necessidade para qual foi projetado. Sabendo que o tempo necessário para realizar a etapa do teste que é necessário homogeneizar a amostra manualmente é de três minutos e a média de agitações por minuto é aproximadamente 200 agitações, temos no final aproximadamente 600 agitações no final dos três minutos, para termos o ganho de tempo é necessário que o agitador realize certo de 600 rotações por minuto, foi escolhido utilizar o motor de uma parafuradeira elétrica que possui três estágios de velocidades, estagio 01 com 400rpm, estagio 02, com 800 rpm e estagio 03 com 1400 rpm, com a utilização do estagio 02 desse motor, poderíamos não somente alcançar a rotação desejada mas também ter ainda um desempenho ainda melhor, os testes na oficina foram bem sucedidos, tendo os sistemas mecânicos e elétricos funcionando de forma esperada, sendo assim o equipamento foi enviado para a equipe do setor solicitante para realizar os testes de desempenhos práticos no dia-a-dia. Tabela 02

Amostras Testes Tempo (minutos) Qualidade da Homogenização Resultados (PPB) A1 Manual 3 Boa 4.5 A1 Máquina 1 Boa 3.7 A2 Manual 3 Boa 2.8 A2 Máquina 1 Boa 2.5 A3 Manual 3 Boa 3.2 A3 Máquina 1 Boa 2.9 A4 Manual 3 Boa 3.8 A4 Máquina 1 Boa 3.2 A5 Manual 3 Boa 4.1 A5 Máquina 1 Boa 3.6 A6 Manual 3 Boa 3.4 A6 Máquina 1 Boa 3.0 A7 Manual 3 Boa 3.6 A7 Máquina 1 Boa 2.7 A8 Manual 3 Boa 2.9 A8 Máquina 1 Boa 3.5 A9 Manual 3 Boa 4.3 A9 Máquina 1 Boa 3.3 A10 Manual 3 Boa 2.7 A10 Máquina 1 Boa 2.8

Tabela 2 comparativa de tempo,

Fonte: O autor,2023

Oque foi visto na prática foi um ganho de 67% no tempo de realização da etapa de homogeneização do teste, como também uma maior confiabilidade do teste e a eliminação do risco de doenças ocupacionais como a LER (lesões por esforços repetitivos). Oque alegrou bastante as equipes do setor de qualidade que recebeu a melhoria no seu processo de teste, como também da equipe de engenharia e manutenção que pode contribuir com um ganho significativo para a empresa

Figura 6 grafico comparativo dos resultados das amostras,

Fonte: O autor,2023

Diante do simples exposto é possível observar que ainda há muito espaço no meio do setor industrial para a inovação de forma simples, mas eficiente, atendendo inúmeras necessidades do cotidiano, projetos com baixa complexidade como o mostrado nesse artigo traz grandes benefícios não somente a própria industrial que tem ganhos de produtividade, mas como os ganhos social, e no caso do projeto desse artigo foi o ganho no combate as doenças de esforços repetitivos (LER).

5. Referências Bibliográficas

MERIAM, J. L., KRAIGE, L. G. Mecânica para Engenharia. 6. ed. Rio de Janeiro: LTC, 2009.

CARPES JR, Widomar P. Introdução ao projeto de produtos. Bookman Editora, 2014.

.https://www.neogen.com/globalassets/pim/assets/original/10022/official_8085_reveal-q-plus-aflatoxin_procedures-gold_pt.pdf. Acesso em 30 de setembro de 2023.

Carpes Jr, W. P. (2014). Introdução ao projeto de produtos. Bookman Editora.

Saúde Com Ozonio. (2023, 7 de setembro). O que são aflatoxinas e como elas afetam o seu organismo?Recuperado em 10/09/2023, de https://www.saudecomozonio.com.br/2020/09/07/o-que-sao-aflatoxinas-e-como-elas-afetam-o-seu-organismo/

CARPES JR, Widomar P. Introdução ao projeto de produtos. Bookman Editora, 2014. pagina 03

STOETERAU, R. L. Fundamentos dos processos de usinagem. São Paulo: USP, 2003.

FITZPATRICK, Michael. Introdução aos processos de usinagem: Série Tekne. Bookman Editora, 2013.

1 Graduando em Engenharia Elétrica. E-mail: varaofrancisco@gmail.com

2 Graduando em Engenharia Elétrica. E-mail:Carlosgabbi11@gmail.com

3 Professor Orientador(a), Mestre em Ciências ambientais. E-mail:Nathalia.pimentel@saolucas.edu.br

4 Graduando em Engenharia Elétrica. E-mail: Bruno.silva.mcs@gmail.com

5 Graduando em Engenharia Civil. E-mail:larissaferreiracirino@outlook.com

6 Graduando em Engenharia civil. E-mail:gesildobritopereira@gmail.com

Centro Universitário São Lucas – UniSL

Porto Velho, RO, Brasil