REGISTRO DOI: 10.5281/zenodo.7951373

Prof. Dr. Luiz Eduardo Simão1

Rubia Alexandra de Souza de Almeida2

RESUMO

Esse artigo tecnológico visa analisar um caso de implantação da filosofia de produção enxuta (lean) em um fabricante de equipamentos odontológicos e médicos. O método de pesquisa utilizado foi o estudo de caso único, visto que a proposta do trabalho se limita à análise da mudança de um único processo de negócio, desde o recebimento do pedido do cliente até a entrega do produto ao cliente. Como resultado, foi possível identificar vários tipos de desperdícios no processo produtivo pela análise da cadeia de valor, projetar um estado futuro de fluxo de valor otimizado e implementar as melhorias, com o uso de ferramentas enxutas, o que permitiu reduzir os desperdícios e aumentar e agregar mais valor nos processos produtivos da empresa estudada. Concluiu-se que a estratégia da produção enxuta tem grande impacto no desempenho da empresa em relação a redução de custos e prazos e no aumento da qualidade de forma simultânea.

Palavras-chave: Produção enxuta; Desperdício; Desempenho

ABSTRACT

This technological article aims to analyze the design and implementation of the philosophy of lean production in a manufacturer of medical and odontological equipments. The research method used was the case study, since the proposal of the work is limited to the analysis of the change a single business process, from the entry of the customer’s request to the delivery of the product to the client. As a result, it was possible to identify various types of waste in the process by analyzing the value chain and implementing with the use of lean tools changes to reducing waste and increase the adding value in the productive processes of the company studied. It was concluded that the strategy of lean production has a great impact on the performance of the company in relation to reducing costs and time and improving quality at same time.

Key-words: Lean manufacturing; Process; Waste

INTRODUÇÃO

Este estudo de caso tem como objetivo apresentar o processo utilizado no diagnóstico, projeto e implantação da produção enxuta em uma empresa fabricante de equipamentos odontológicos e médicos, usando às proposições teóricas do pensamento enxuto, originalmente propostos por Womack e Jones (1997).

Para realização desta pesquisa, como fontes primárias foram utilizadas informações cedidas pela empresa e obtidas por meio de observação, mapeamento e levantamento de dados do processo. Ademais, foram consideradas publicações em revistas especializadas como fontes secundárias. Com base nessas informações, algumas ferramentas para diagnóstico e melhorias na agregação de valor foram utilizadas de maneira aplicada como base teórica para analisar o caso da Olsen SA.

O estudo é composto pelas seguintes partes: (a) fundamentação teórica, que direciona o caso e propicia comparações com a teoria existente; (b) apresentação da metodologia de pesquisa; (c) contextualização do problema, que apresenta uma visão geral da empresa e do projeto em estudo; (d) análise dos desperdícios e do estado futuro otimizado, com base na maior agregação de valor; e (e) conclusões finais, que sintetizam as contribuições do estudo.

FUNDAMENTAÇÃO TEÓRICA

A crescente competição entre empresas tem dificultado a manutenção de vantagens competitivas duradouras em diversos mercados (MCGRATH, 2013). Por isso, as empresas buscam a constante diferenciação de seus produtos e serviços perante a concorrência, com o objetivo de atrair cada vez mais o mercado consumidor. Para tanto, grande atenção é dada à área de produção/operações.

Nesse contexto, as abordagens de manufatura avançadas desempenham um papel importante nas respostas das organizações à concorrência cada vez maior, agora em escala global. Uma das abordagens de manufatura mais populares é a produção enxuta (DOOLEN e HACKER, 2005; HOLWEG, 2007; VINODH et al., 2011). Organizações pertencentes a diferentes negócios e setores em todo o mundo implementaram o conceito de produção enxuta em busca de maior desempenho organizacional (BHASIN e BURCHER, 2006; CHAY et al.., 2015; NARAYANAMURTHY e GURUMURTHY, 2016; PANWAR et al., 2015; TAJ e MOROSAN, 2011).

A literatura fornece evidências de que a implementação bem sucedida de práticas de produção enxuta cria um sistema simplificado e de alta qualidade que produz produtos e serviços com aumento da produtividade, custo reduzido, prazos de entrega reduzidos e maior flexibilidade de volume, o que melhora o desempenho das organizações (SHAH e WARD, 2003). A abordagem enxuta, teve origem no Japão no início da década de 1950 na fábrica de automóveis da Toyota. Eiji Toyoda e Taiichi Ohno iniciaram a estruturação de um processo sistemático de identificação e eliminação dos desperdícios, buscando atingir melhores níveis de produtividade e a otimização do uso dos recursos na Toyota (LIKER, 2005).

Pode-se afirmar que a base do lean foi fundamentada em princípios “enxutos”, incluindo, segundo Morgan e Liker (2006), o foco no cliente, a melhoria contínua, a qualidade através da redução dos desperdícios e a forte integração entre os processos. Em suma, “o pensamento é dito enxuto porque é uma forma de fazer cada vez mais com cada vez menos… e, ao mesmo tempo, aproximar-se cada vez mais de oferecer aos clientes exatamente o que eles desejam” (WOMACK e JONES, 1996, p. 3). Dessa forma, a raiz do lean é a busca pela eliminação dos desperdícios, ou seja, qualquer atividade que absorve recursos, mas não cria valor ao cliente, apenas custos. Assim, as atividades de uma organização podem ser divididas em três categorias: (1) as que agregam valor; (2) as que não agregam valor, mas são necessárias, e (3) as que não agregam valor e são desnecessárias, sendo que o último tipo deve ser eliminado (WOMACK e JONES, 1998).

Womack et al. (2004, p. 13) fornecem uma definição abrangente de produção enxuta cobrindo os atributos de eficiência e eficácia do desempenho de fabricação. Segundo eles, “a produção enxuta […] é enxuta porque utiliza metade do espaço de fabricação, metade do investimento em ferramentas, metade das horas de engenharia para desenvolver um novo produto. Além disso, requer manter muito menos da metade do inventário necessário na instalação, resulta em menos defeitos e produz uma maior e crescente variedade de produtos.” Esta definição aborda a eficiência do sistema incorporando a relação entre entrada e saída, enquanto a eficácia do sistema incorporando a relação entre o resultado e os objetivos da organização.

De forma geral, Womack e Jones (1999) determinaram cinco princípios fundamentais para a implementação da abordagem enxuta (lean), são eles: (1) Definir Valor; (2) Identificar o fluxo de valor; (3) Criar fluxo; (4) Programação puxada e (5) Perfeição.

Para a abordagem enxuta (lean) definição do valor só pode ser definida pelo cliente. A definição deste conceito norteia o que é ou não é desperdício em uma empresa, além de permitir entender as necessidades do cliente. A identificação do fluxo de valor permite distinguir entre as atividades necessárias para entregar um produto ao cliente e atividades sem valor agregado. Já criar fluxo implica que produtos e serviços devem progredir de forma constante e consistente através de todos os passos de criação de valor no fluxo de valor sem paradas, atrasos, interrupções, defeitos, etc. A programação puxada sugere que as empresas devem produzir bens ou serviços somente quando o cliente pede, enquanto a perfeição é usada para sugerir a necessidade de melhoria contínua (WOMACK e JONES, 1998).

Esses cinco princípios podem ser aplicados às empresas quando estas almejam a eliminação dos desperdícios tais como a superprodução, o transporte excessivo, a espera, processos inadequados, inventário desnecessário, movimentação desnecessária, produtos defeituosos. Recentemente, Liker (2005) incluiu um oitavo tipo de desperdício, que seria o desperdício de criatividade dos funcionários, muitas vezes chamado de desperdício de talento. As práticas de produção enxuta são as práticas implementadas e as mudanças feitas para eliminar o desperdício e criar valor (DAL PONT et al., 2008; SHAH e WARD, 2003). A literatura sugere que as organizações devem introduzir um conjunto de práticas de produção lean multifacetadas que funcionem de forma sinérgica para minimizar o desperdício e, assim, implementar com sucesso um sistema de produção enxuta (BORTOLOTTI et al., 2015; FURLAN et al., 2011; KARLSSON e ÅHLSTRÖM, 1996; SHAH e WARD, 2003; SHAH e WARD, 2007). Este pacote multifacetado de práticas de produção enxuta também é referido como determinantes de um sistema de produção enxuta (KARLSSON e ÅHLSTRÖM, 1996). No nível muito detalhado, essas práticas de produção enxuta incluem, mas não se limitam as práticas como fabricação em layout celulares, força de trabalho multifuncional, redução de tamanho de lote, Just-in-time (JIT), delegação de trabalho, manutenção produtiva total (TPM), redução de tempo de preparação (setup), gerenciamento de qualidade total (TQM), produção em fluxo contínuo, estratégias de produção ágil, programas de melhoria de segurança, medidas de capacidade de processo e gerenciamento de recursos humanos (KARLSSON e ÅHLSTRÖM, 1996; SHAH e WARD, 2007).

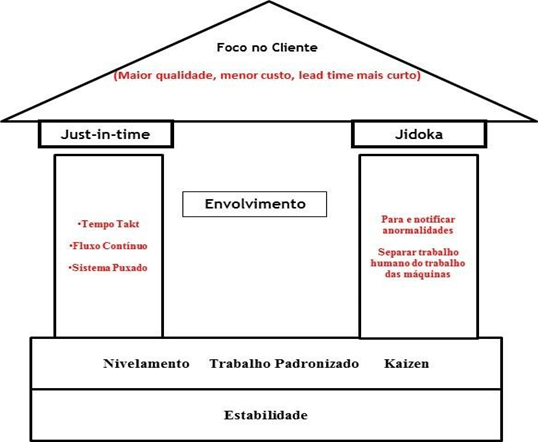

A produção enxuta é um paradoxo. Apesar da simplicidade dos conceitos e ferramentas utilizadas, a produção enxuta é difícil de entender. Assim, uma imagem vale por mil palavras, por isso a imagem básica do Sistema Toyota de Produção (TPS) pode ser ilustrada pela casa da produção enxuta, conforme Figura 1.

Figura 1 – Casa da produção enxuta

O fundamento básico da casa da produção enxuta começa com a estabilidade, pois, melhorias são impossíveis sem estabilidade nos 4 M´s (DENIS, 2010):

Man/Women Homem/Mulher Machine Máquina Material Material Method Método

As ferramentas enxutas usadas para alcançar a estabilidade são: 5S, Gerenciamento Visual, TPM (Manutenção Produtiva Total) e Trabalho Padronizado (SHINGO, 1996; DENIS, 2010).

No segundo fundamento da casa da produção enxuta está o nivelamento, o trabalho padronizado e o Kaizen. O nivelamento ou heijunka significa nivelar a programação por tipo de item e a quantidade de produção durante um período fixo de tempo. O nivelamento permite que a produção atenda de maneira eficiente as necessidades do cliente ao mesmo tempo que evita os lotes, resultando em mínimos inventários, custo de capital, mão-de-obra e lead time de produção, ao longo do fluxo de valor. Por sua vez, o trabalho padronizado é a base para a produção de produtos corretos, de modo mais seguro, fácil e eficaz, a partir de tecnologias e dos processos existentes. O trabalho padronizado significa a determinação de procedimentos exatos para o trabalho de cada operador, e está baseado em três elementos: (1) tempo takt; (2) sequência de trabalho; e (3) estoque padrão (estoque em processo).

Finalmente, Kaizen significa mudança para melhor e é a base das melhorias. Essa abordagem permite a empresa a participação e treinamento de todas as pessoas da empresa nos conceitos da produção enxuta, de forma a propagar e consolidar a filosofia de produção enxuta (lean) mais rapidamente.

No telhado da casa estão os objetivos do sistema de produção enxuta: maior qualidade, menor custo e menor lead time.

Os dois pilares da casa da produção enxuta são Jidoka e Just-in-Time. Segundo Shingo (1996) jidoka significa fornecer as máquinas e operadores a capacidade de detectar a ocorrência de uma situação anormal e interromper imediatamente o trabalho para instituir contramedidas. O jidoka permite que as operações integrem a qualidade em cada processo (DENIS, 2010). O just-in-time por sua vez significa um sistema de produção que fabrica e entrega o que é necessário, no momento em que é necessário e apenas na quantidade necessária. O just-in-time baseia-se no nivelamento, e é composto de três elementos: (1) tempo takt, (2) fluxo contínuo e (3) sistema puxado. O tempo takt refere-se à frequência com que você deve produzir uma peça ou produto para atender as necessidades dos clientes com base no ritmo de vendas. O fluxo contínuo significa produzir e movimentar um item por vez de acordo com o tempo takt, sendo que cada item deve passar imediatamente de uma etapa de processamento para a próxima, sem espera ou qualquer outro tipo de desperdício, entre uma etapa e outra. O sistema puxado significa que o fornecedor não deve produzir bens ou serviços sem que o cliente tenha feito o pedido (DENIS, 2010).

Finalmente, dentro da casa está o envolvimento dos colaboradores. O envolvimento dos colaboradores é crucial para o sucesso de um projeto de produção enxuta (lean) e pode ser alcançado através do 5S, treinamento prático em kaizen e programas de sugestões (DENIS, 2010).

METODOLOGIA

A metodologia utilizada neste artigo é baseada na abordagem de pesquisa quantitativa, a partir do estudo de caso único. Este consiste na investigação detalhada de uma organização com a finalidade de promover uma análise dos processos envolvidos, sem o isolamento de seu contexto (GIL, 2007). A utilização do estudo de caso está baseada na necessidade de compreender um fenômeno social complexo e contemporâneo, bem como na possibilidade de analisar determinadas condições que mudam com o tempo (YIN, 2005). Este modelo é adequado para pesquisas que abordam um assunto recente e com escassez de estudos (GIL, 2007).

O estudo de caso foi realizado na Olsen SA, e aborda o desenvolvimento do projeto de implantação da produção enxuta, originado em 2010, que resultou em uma grande mudança no desempenho e permitiu a sobrevivência da empresa. Como fonte primária, foi realizada uma avaliação do desempenho do processo atual. Um protocolo de pesquisa foi usado e considerou os seguintes temas: demanda atual, dados e desempenho atual dos processos, os quais são apresentados em detalhe no estudo de caso deste trabalho. Adicionalmente, foram utilizadas informações fornecidas pela Olsen como fontes primárias. Como complemento a essas informações, foram utilizadas fontes secundárias de pesquisa, particularmente artigos e livros da área.

ESTUDO DE CASO

A empresa, objeto de estudo é uma fabricante de equipamentos odontológicos e médicos brasileira. É uma empresa de porte médio com cerca de 150 funcionários e um volume de produção semanal de 100 equipamentos, incluindo os vários tipos de equipamentos odontológicos, além de equipamentos médicos. Possui um mercado bem distribuído, com cerca de 50% dos seus produtos exportados para mais de 100 países. No Brasil, a empresa possui mais de 60 revendas credenciadas. Com a crise financeira mundial no final do ano de 2008, a empresa viu suas vendas e exportações caírem drasticamente a partir de 2009. Para se manter no mercado, a empresa precisava melhorar a produtividade, pois viu-se obrigada a reduzir os custos de produção. Assim, em 2010 iniciou um projeto produção enxuta (lean) na produção de equipamentos odontológicos.

Utilizando a metodologia proposta por Womack e Jones (1998), a primeira tarefa foi definir o propósito do fluxo de valor, ou seja, entender o que é valor. Um claro entendimento do propósito do fluxo de valor indica o valor que precisa ser criado para o cliente. Entretanto, o propósito deve ser sempre analisado sob duas perspectivas: (1) propósito do cliente; e (2) propósito da empresa. O propósito do cliente nada mais é o que seus clientes querem hoje que você não pode fornecer. Pode ser o preço mais baixo, uma qualidade melhor, respostas mais rápidas aos pedidos, suporte melhor após a entrega dos produtos, projetos de produtos mais robustos e flexíveis. Em resumo, o propósito do cliente significa entender o que você precisa melhorar para satisfazer seus clientes. Por outro lado, o propósito da empresa significa entender o que você precisa fazer melhor para sobreviver e prosperar. Nesse caso pode ser margens mais altas, a habilidade de explorar novas oportunidades para crescer ou uma nova maneira de resolver os problemas do cliente e expandir para o mercado. Como propósito do cliente foram identificadas duas principais metas: a redução no preço de venda e resposta mais rápida no atendimento aos pedidos. Já o propósito da empresa tinha várias metas iniciais para a família de produtos escolhida de equipamento odontológicos, carro chefe tanto em volume como em faturamento da empresa: redução dos estoques de produtos acabados em 50%; redução dos prazos de entrega dos produtos fabricados em 50%; e aumentar a produtividade em 100%.

Após definir com clareza o valor paro o cliente e do negócio, é hora de analisar o processo para fornecer o valor que o cliente está procurando. Um processo pode ser definido como “todos os passos exigidos para colocar dada quantidade de valor nas mãos dos clientes”. Um processo é simplesmente um fluxo de valor – todas as ações requeridas do começo ao fim, para responder aos clientes, mais a informação controlando essas ações. Nesse contexto, a metodologia proposta por Womack e Jones (1996) indica que seja identificado o fluxo de valor para a família de produtos. Nesse caso, o mapa do fluxo de valor do estado atual é a melhor ferramenta para avaliar o estado de qualquer processo e identificar onde estão os desperdícios.

Contudo, o mapa deve ser interpretado de forma contingencial, ou seja, conforme o propósito do cliente e do negócio. Dessa forma, o foco deve ser nas etapas e nas questões que são relevantes para os clientes e para o sucesso do cliente e negócio em análise.

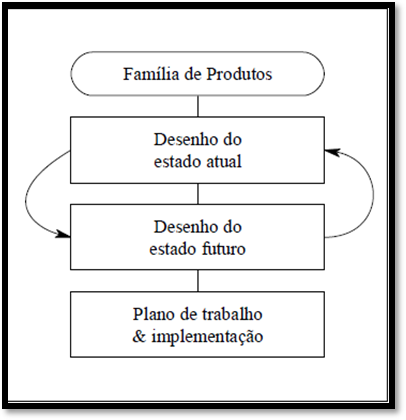

O primeiro passo para desenhar o mapa do estado atual da empresa foi a seleção da família de produtos, conforme figura 2.

Figura 2 – Etapas mapeamento do fluxo de valor

Para esse caso foi escolhida a família de equipamentos odontológicos. Essa família de produtos foi selecionada pelo fato de representar cerca de 60% do faturamento da empresa e com uma média de 190 unidades vendidas por mês. A Figura 2 mostra o Mapa do Fluxo de Valor (MFV) da família de produtos equipamentos odontológicos em seu estado atual. Para a elaboração do Mapa do Fluxo de Valor (MFV) atual foram identificadas todas as etapas que são representadas por caixas de processo, ou seja, os processos pelo qual o material está fluindo. Para cada processo foram coletadas informações como: (1) Tempo de ciclo ou a frequência em que uma peça é processada no processo; (2) Tempo de troca e ferramentas e moldes (setup);

(3) Disponibilidade ou Tempo produtivo efetivo; (4) Número de máquinas de cada processo; (5) Número de operadores utilizados; (6) Tempo total de trabalho disponível por turno (menos intervalos) e (7) Percentual de retrabalho ou refugo.

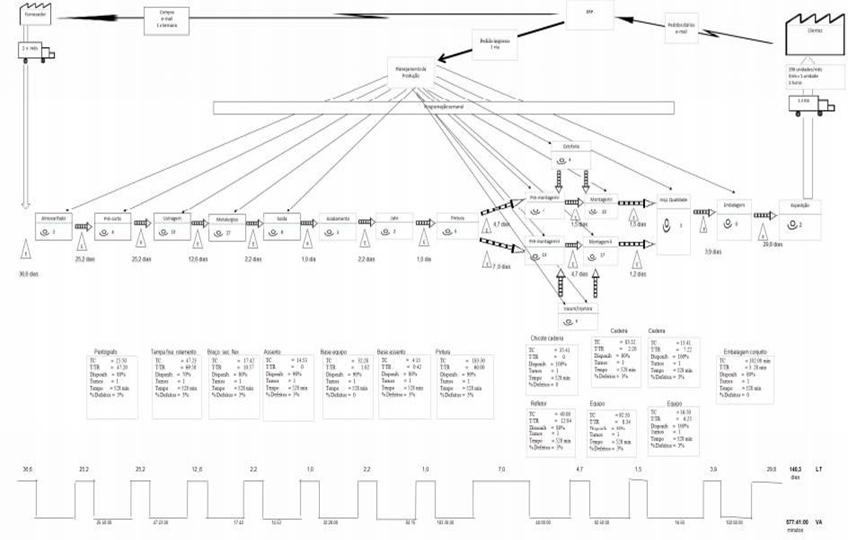

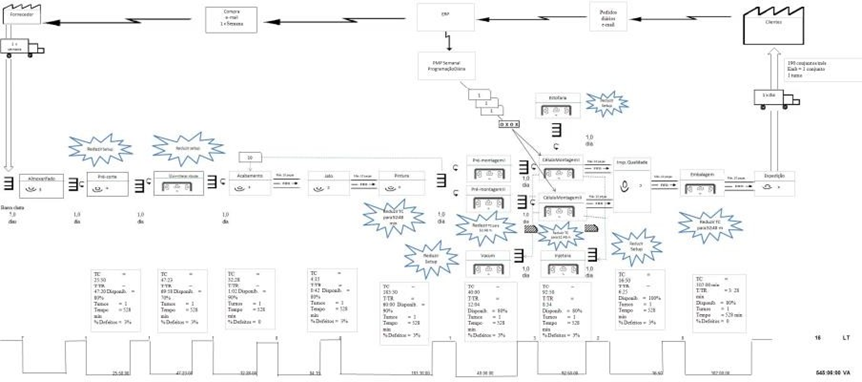

Conforme se verifica na Figura 2, o fluxo de informações (parte superior da figura) inicia quando a área vendas recebe pedidos diários dos clientes por meio eletrônico, lançados no sistema de informação pela área comercial. Com base nos pedidos dos clientes, o Planejamento de Controle da Produção gera as ordens de produção (OP) para todas as etapas do processo da cadeia de valor. Com as ordens de produção, o PCP elabora um plano-mestre da produção semanal e, então, envia esse plano impresso para cada um dos 26 processos no nível operacional com frequência semanal. Durante o desenho do mapa verificou-se que a empresa utilizava um layout funcional, uma programação centralizada e com grandes variedades de peças e componentes. Nesse sistema de manufatura o fluxo de materiais é frequentemente interrompido devido à falta de peças, problemas de qualidade e acúmulos de estoques entre processos, o que explica o alto lead time total do fluxo de valor. Além disso, por causa de sua abordagem de produção em massa, a mesma usava uma estratégia de produzir para estoque. O mapa do estado atual mostra pelo alto nível de produtos acabados em estoque, apesar de os produtos serem customizados pelos clientes.

Figura 3 – Mapeamento do fluxo de valor do estado atual

Toda a característica de um processo de produção enxuta envolve conectar todos os processos e atividades que agregam valor em um fluxo contínuo de produção, eliminando todas as formas de desperdícios, gerando o melhor lead time, com menores custos e a mais alta qualidade dos produtos fabricados. Dessa forma, o MFV do estado futuro representa uma posição de melhoria da empresa fazendo com que cada processo fabrique apenas o necessário e quando necessário, evitando o principal desperdício, a superprodução. Para a construção do MFV para o estado futuro da empresa, seguiram-se os procedimentos de Rother e Shook (2003), num total de sete etapas, conforme a seguir:

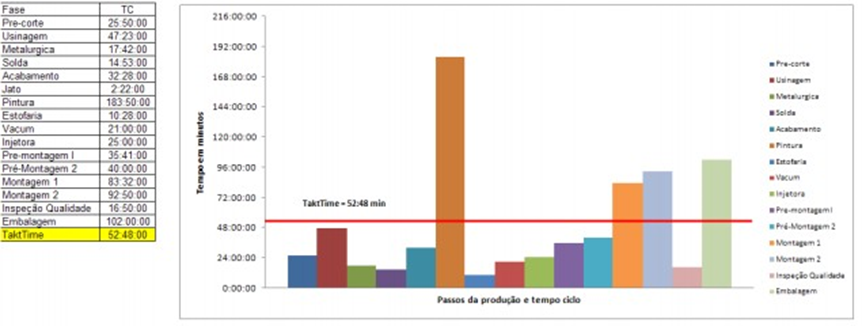

Etapa 1: definição do tempo takt para a família de produtos selecionada: o tempo takt é o ritmo de compra dos clientes, ou seja, é a frequência com que a empresa deve produzir e entregar um produto ao seu cliente final. A relação simples entre o tempo disponível por turno e a demanda do cliente também por turno representa o valor de sincronização entre o ritmo da produção e o ritmo das vendas. Produzir mais rápido do que o tempo takt representa o desperdício da superprodução. Produzir num ritmo mais lento representa desperdício pela espera do cliente pelos produtos. Assim, um indicador de sincronização da produção e das vendas pode ser dado pelo tempo takt. Na empresa, para o produto Siena, verificou-se junto ao PCP a demanda efetiva pelas vendas realizadas nos últimos seis meses de 2008, obtendo-se um tempo takt de 52 minutos e 48 segundos.

Etapa 2: produção para supermercados ou diretamente para a expedição? Como o produto é personalizado, a empresa monta diretamente para a expedição. Nesse caso, o estado futuro da empresa prevê um fluxo contínuo entre a montagem, teste de qualidade e a expedição.

Etapa 3: onde a empresa pode produzir em fluxo contínuo? Produzir em fluxo contínuo significa produzir uma peça por vez e entregar essa mesma peça diretamente para o próximo estágio do processo produtivo, não envolvendo nenhum estoque. Para responder essa questão elaborou- se um gráfico resumindo os tempos de ciclos totais de cada processo. A Figura 3 mostra a comparação entre o tempo de ciclo para cada processo e o tempo takt. Pode-se observar longos tempos de ciclo para o setor de pintura, embalagem e montagem e ciclos muito rápidos como a estofaria, solda, metalurgia e inspeção de qualidade. Ainda de acordo com a Figura 3, pode-se observar que o processo de pintura é o gargalo do processo produtivo, o que o impediu de formar um fluxo único com as demais operações. Além disso, esse setor presta serviço para outras peças e componentes da empresa. Assim, para a pintura a construção de um supermercado de peças pintadas foi a solução mais econômica para a empresa, com o estoque de 5 dias de peças pintadas por critérios de segurança e adaptação inicial, já que a empresa possuía anteriormente 37 dias de estoques no período de realização de coleta de dados para o MFV do estado atual.

Figura 4 – Gráfico de comparação entre tempo de cliclo e takt time.

Pelos tempos de operação e com alguns kaizens pontuais, os layouts na forma de células de montagem, de teste de qualidade e de embalagem foram reprojetados como forma de atuar em fluxos contínuos, da mesma forma que processos como acabamento e jateamento antes do setor de pintura. Nos kaizens realizados no processo de montagem, os grandes desperdícios estavam relacionados à grande movimentação de materiais e espera por parte dos operadores. A Figura 4 mostra o MFV do estado futuro proposto e implantado.

Assim, para o processo de montagem foram projetadas duas células de produção: uma para montagem das cadeiras odontológica e outra para a montagem dos equipos da cadeira (parte que possui as ferramentas, unidade de água e bandeja), sendo a primeira composta de três operadores e a segunda por dois operadores. Para a movimentação de materiais criou-se uma equipe de logística que percorre rotas fixas duas vezes por turno. A célula de montagem da cadeira foram criados três supermercados de peças fabricadas: estofaria, peças pintadas e peças provenientes da submontagem. Um dos operadores da equipe de montagem foi deslocado para a logística. Assim, todos os supermercados passaram a ser alimentados pelo setor de logística, ficando os cinco operadores restantes responsáveis apenas pela montagem final. Para as demais peças para a realização da montagem (peças pequenas), foram criadas caixas com kanban, também alimentadas pela logística interna de abastecimento das linhas.

Etapa 4: pelo MFV do estado futuro, o processo de programação da produção diária ficou estabelecido apenas no processo de montagem final, sendo que os pedidos são entregues diariamente no início de cada turno. Para as operações subsequentes (testes e embalagem), segue-se o fluxo contínuo. Além disso, as células de montagem da cadeira e do equipo foram niveladas no volume diário em 36 cadeiras e na variedade de diferentes tipos de equipamentos.

Figura 5 – Mapeamento de fluxo de valor do estado futuro

A seguir são apresentados os resultados obtidos com a implementação do projeto lean na empresa objeto de estudo.

RESULTADOS OBTIDOS

Após um mês de implementação do projeto de produção enxuta, todos as metas definidas foram alcançadas, conforme resumido na tabela 1.

Tabela 1 – Resultados alcançados com a implantação da produção enxuta

INDICADORES ANTES DEPOIS Nº de Operadores 6 5 Volume de Produção 16 unidades/dia 36 unidades/dia Lead time de montagem 93 minutos/unidade 37 minutos/unidade Estoque de produtos em processo 30 dias 5 dias Estoque de produtos acabados 29 dias Zero Área necessária 900 m2 500 m2

ANÁLISE

O trabalho foi dividido em três etapas: (1) diagnóstico, (2) projeto e (3) implantação. Durante todas as etapas várias ferramentas foram utilizadas e mostraram-se eficazes, atendendo os objetivos do projeto. Na primeira etapa foi realizado o diagnóstico, primeiro, através da definição de valor (para os clientes e para o negócio). Em seguida, foi realizado o mapa do fluxo de valor atual para a identificação dos desperdícios. Na etapa de projeto, os resultados de desempenho do processo foram analisados e os desperdícios identificados ao longo do fluxo de valor atual. Em seguida um novo fluxo de valor otimizado foi proposto. Por fim, um plano de implantação foi proposto usando um relatório A3, onde foram identificadas todas as ações necessárias para atingir o estado futuro projetado, além de um conjunto de indicadores de desempenho a serem monitorados necessários à sustentação do projeto, e acompanhado em reuniões semanais com a equipe de projeto. Ao final da implantação, os ganhos foram evidentes, tanto em prazo, em qualidade e produtividade. Isso contribuiu para a empresa reduzir os custos e melhorar o nível de atendimento dos clientes de forma rápida e com um alto nível de qualidade.

CONTRIBUIÇÃO

O presente estudo desmistifica o conceito da produção enxuta e algumas de suas ferramentas, quando demonstra as etapas para implantação da produção enxuta com base nos preceitos propostos por Womack e Jones (1996). Por fim, alguns elementos encontrados neste estudo podem ser ressaltados como potenciais contribuições a serem consideradas pelos gestores em situações similares:

- A primeira etapa de qualquer projeto de implantação da filosofia de produção enxuta deve iniciar pela estabilização dos 4M´s, uma vez que não é possível fluir e puxar sem estabilidade em mão-de-obra, máquina, método e materiais. Essa é a tarefa inicial em qualquer jornada lean.

- A segunda etapa deve ser definição de valor do ponto de vista dos clientes. O valor é o ponto de partida para o pensamento enxuto, uma vez que o valor só pode ser definido pelo cliente final. O valor deve ser expresso em termos de um produto específico que atenda às necessidades do cliente a um preço específico em um momento específico. Do ponto de vista do cliente, o valor é criado pelo produtor, uma vez que é para isso que os produtores existem.

- Para identificar os desperdícios na cadeia de valor, deve-se utilizar a ferramenta mapeamento do fluxo de valor (VSM), de forma a identificar onde estão os desperdícios.

- As ferramentas adotadas no contexto da produção enxuta (tais como a mapa do fluxo de valor, 5S, nivelamento, fluxo continuo e sistema puxado) podem ser utilizadas para desenvolver processos enxutos, sendo necessário utilizar ferramentas para gerenciamento visual para analisar e sustentar o desempenho do processo. Dessa forma, a aplicação dessas ferramentas (particularmente o mapa do fluxo de valor) nos processos produtivos de uma empresa possibilita identificar os desperdícios e com as demais ferramentas, projetar processo para agregar mais valor ao cliente.

- O ponto crucial de qualquer projeto enxuto é o envolvimento de todos os colaboradores no projeto de melhoria, pois, para adotar a nova filosofia de produção enxuta é mais importante a mudança de mentalidade do que o uso de ferramentas enxutas.

REFERENCIAS

BHASIN, S.; BURCHER, P. (2006) Lean viewed as a philosophy. Journal of Manufacturing Technology Management, Vol. 17 Issue: 1, pp.56-72

BORTOLOTTI, T., BOSCARI, S.; DANESE, P. (2015). Successful Lean implementation soft practices. International Journal of Production Economics, 160: 182-201

CHAY, T., XU, Y., TIWARI, A.; CHAY, F. (2015) ‘Towards lean transformation: the analysis of lean implementation frameworks’, Journal of Manufacturing Technology Management, 26(7), pp. 1031–1052

DAL PONT, G.; FURLAN, A.; VINELLI, A. (2008). Interrelationships among lean bundles and their effects on operational performance. Operations Management Research, 1(2), 150-158.

DENNIS, P. (2008). Produção lean simplificada. Porto Alegre: Bookman

DOOLEN, T. L.; HACKER, M. E. (2005). A review of lean assessment in organizations: an exploratory study of lean practices by electronics manufacturers. Journal of Manufacturing Systems, v. 24, n. 1.

FURLAN, A.; DAL PONT, G.; VINELLI, A. (2011). On the complementarity between internal and external just-in-time bundles to build and sustain high performance manufacturing. International Journal of Production Economics, 133(2), 489-495.

GIL, A. C. (2007). Como elaborar projetos de pesquisa. São Paulo: Atlas

HOLWEG, M. (2007). The genealogy of lean production. Journal of Operations Management, 25(2), 420-437.

KARLSSON, C.; ÅHLSTRÖM, P. (1996). Assessing changes towards lean production. International Journal of Operations & Production Management, Vol. 16 Issue: 2, pp.24-41

LIKER, J. K. 2005. O modelo Toyota: 14 princípios de gestão do maior fabricante do mundo. Tradução Lene Belon Ribeiro. Porto Alegre: Bookman

MCGRATH, R. G. (2013). Transient advantage. Harvard Business Review, 91(6), 62-70

NARAYANAMURTHY, G.; GURUMURTHY, A. (2016). Leanness assessment: a literature review. International Journal of Operations & Production Management, Vol. 36 Issue: 10, pp.1115-1160

PANWAR, A.; NEPAL, B.P.; JAIN, R.; RATHORE, A.P.S. (2015). On the adoption of lean manufacturing principles in process industries. Production Planning & Control Vol. 26, Iss.7 ROTHER, M.; SHOOK, J. Aprendendo a enxergar. São Paulo: Lean Institute Brasil, 2003

SHAH, R.; WARD, P.T. (2003). Lean manufacturing: context, practice bundles, and performance. Journal of Operations Management, 21(2), 129-149.

SHAH, R.; WARD, P.T. (2007). Defining and developing measures of lean production. Journal of Operations Management, 25, pp.785-805

SHINGO, S. (1996). O sistema Toyota de produção – do ponto de vista de Engenharia de Produção. Porto Alegre: Artes Médicas.

TAJ, S.; MOROSAN, C. (2011). The impact of lean operations on the Chinese manufacturing performance. Journal of Manufacturing Technology Management, 22(2), 223-240VINODH et al., 2011

WICKRAMASINGHE, G.L.D.; WICKRAMASINGHE, V. 2017. Implementation of lean production practices and manufacturing performance: The role of lean duration, Journal of Manufacturing Technology Management, Vol. 28 Issue: 4, pp.531-550.

WOMACK, J. P.; JONES, D. T. 1996. A mentalidade enxuta nas empresas. 7 ed. São Paulo, SP: Campus, 408 p.

WOMACK, P. J., JONES, D. T.; ROOS, D. (2004). A máquina que mudou o mundo. Rio de Janeiro: Elsevier.

YIN, R. K. (2005). Estudo de caso: planejamento e métodos (3a ed.). Porto Alegre: Bookman

1,2Universidade do Vale do Itajaí UNIVALI