CONSTRUCTION PROCESS OF DECORATIVE CEILING IN DRYWALL IN A RESIDENTIAL WORK IN THE CITY OF MANAUS – AM: CASE STUDY

REGISTRO DOI: 10.5281/zenodo.7916213

Stephane Raphaela Antunes Bezerra1

Walzenira Parente Miranda2

Carlenny de Almeida Yong3

Érika Cristina Nogueira Marques Pinheiro4

RESUMO

O forro de drywall é uma vedação indicada para edifícios residenciais e comerciais, o produto é leve, sustentável, fácil de se trabalhar e que não gera entulho. Os forros em drywall, no geral, são constituídos por chapas de gesso estruturadas em perfis ou peças metálicas. O presente trabalho tem como objetivo apresentar o processo construtivo de forro decorativo em uma obra residencial na cidade de Manaus, assim como os conceitos e normas relacionadas ao uso do drywall e as vantagens e desvantagens no uso do drywall como forro decorativo. De acordo com os resultados obtidos pelo acompanhamento do processo construtivo do forro decorativo, foi possível observar que foram realizados de acordo com as normas vigentes, além disso, foram apontados as vantagens e desvantagens do uso desse método construtivo e decorativo.

Palavras-chave: Drywall, forro, processo construtivo.

ABSTRACT

The drywall lining is a seal suitable for residential and commercial buildings, the product is light, sustainable, easy to work with and does not generate rubble. Drywall liners, in general, consist of gypsum sheets structured in profiles or metal parts. The present work aims to present the construction process of decorative lining in a residential work in the city of Manaus, as well as the concepts and standards related to the use of drywall and the advantages and disadvantages in the use of drywall as a decorative lining. According to the results obtained by monitoring the construction process of the decorative ceiling, it was possible to observe that they were carried out according to the current standards, in addition, the advantages and disadvantages of using this constructive and decorative method were pointed out.

Keywords: Drywall, liner, constructive process.

1 INTRODUÇÃO

O drywall é um método construtivo que surgiu por acaso em meados de 1888 em Rochester, no Reino Unido, porém, foi patenteado em 1894 nos Estados Unidos, pelo empresário americano Augustine Sackett, após um grande incêndio ocorrido na cidade de Nova York no ano de 1890, que devastou grande parte da cidade, pois, boa parte das construções eram feitas de material altamente inflamável. No Brasil, o drywall foi introduzido em 1970 por iniciativa do médico Roberto de Campos Guimarães, que fundou em Petrolina a primeira fábrica de chapas de gesso para drywall no país, dando origem ao emprego de sistemas drywall na construção brasileira.

O drywall é uma técnica que utiliza placas de gesso acartonado e perfis de aço galvanizado não estruturais. Essa técnica pode oferecer às paredes e forros desempenhos diferentes, dependendo de suas características técnicas e funcionalidades, e podem entregar níveis distintos de resistência mecânica, ao fogo, à umidade, térmica e acústica. A instalação de todos os elementos é feita de maneira rápida e mais eficiente, o que resulta em um menor desperdício de materiais, maior aproveitamento do tempo e economia de recursos.

Diante disso, traçou-se os seguintes objetivos como linha de orientação para a concretização do trabalho: Objetivo geral: apresentar o processo construtivo de forro decorativo em drywall em uma obra residencial na cidade de Manaus – AM; Objetivos específicos: abordar conceitos e normas relacionados ao uso do drywall no processo construtivo do forro, demonstrar o processo executivo de forro decorativo em drywall em uma obra residencial na cidade de Manaus e apontar as vantagens e desvantagens no uso do drywall como forro decorativo na obra objeto desse estudo de caso.

Em suma, para o desenvolvimento do presente trabalho, foi realizado um estudo de caso em uma obra residencial na cidade de Manaus –AM, por meio de visitas in loco tendo como objetivo coletar informações referentes ao processo construtivo do forro decorativo em drywall.

Este estudo expõe caráter descritivo e exploratório, onde foram reunidos dados de sites, normas e manuais, com a finalidade de proporcionar conhecimento teórico e, além disso, através da pesquisa de campo realizada, demonstrar os resultados obtidos com esse estudo objeto.

2 ASPECTOS CONCEITUAIS E NORMATIVOS

2.1 HISTÓRICO

De acordo com o site Viva Decora (2018), a origem do drywall está relacionada a dois grandes incêndios em cidades norte-americanas: o incêndio de Chicago, em 1871, e o incêndio em Nova York, em 1890. Por utilizarem materiais altamente inflamáveis (madeira, principalmente), as construções eram extremamente vulneráveis ao fogo, o que levou à destruição e devastação de grandes áreas dessas cidades. Esses acontecimentos trouxeram a necessidade urgente de se pensar em materiais de construção mais resistentes ao fogo e às intempéries. Além disso, era necessário reconstruir essas cidades com rapidez e eficiência.

Devido à rapidez de montagem, a chapa drywall foi amplamente utilizada na l Guerra Mundial e em pouco tempo conquistou espaço em países da Europa e de outros continentes. Desde sua criação, o drywall se revelou uma solução arquitetônica muito prática e inteligente. Por ser um material industrializado que já vai pronto para a obra, o drywall permite uma construção muito mais limpa, pois não demanda a utilização de argamassa ou outro material.

No Brasil, o drywall foi introduzido em 1970 por iniciativa do médico Roberto de Campos Guimarães, que fundou em Petrolina a primeira fábrica de chapas de gesso para drywall no país, dando origem ao emprego de sistemas drywall na construção brasileira, inicialmente apenas em paredes internas.

A partir da década de 90, a instalação de novas fábricas de chapas de gesso para drywall intensificaram a produção visando modernizar a construção civil brasileira, até então caracterizada pelo uso de métodos tradicionais, com baixa produtividade, elevados níveis de desperdício e reduzida valorização da mão-de-obra. Apresentando-se como uma solução muito funcional e econômica, o drywall conquistou espaço no mercado brasileiro produzindo soluções arquitetônicas práticas e inteligentes em forros, paredes internas, pré-fabricados, revestimentos e divisórias para construções residenciais, comerciais e industriais.

De acordo com a Associação Brasileira do Drywall, a evolução do consumo da tecnologia drywall no Brasil passou de 10 milhões de metros quadrados em 2000 para 33 milhões de metros quadrados em 2010. Em 2013, o consumo chegou a 50 milhões de metros quadrados.

2.2 COMITÊ BRASILEIRO DE DRYWALL

O Comitê Brasileiro de Drywall da ABNT (CB 217) foi criado no início de 2016 por iniciativa e sob a coordenação da Associação Brasileira do Drywall, com o objetivo de atuar na normalização dos materiais, componentes e acessórios dos sistemas drywall no que diz respeito a terminologia, requisitos, características geométricas, mecânicas, físicas e químicas, métodos de ensaio e procedimentos para coleta, armazenagem e destinação final dos resíduos gerados nas obras.

A secretaria do CB é exercida pela Gerência Técnica da Associação Brasileira do Drywall, e, para a execução de seus objetivos, foram criadas, também em 2016, sete comissões, a saber:

– CE-217:000.001 – Terminologia para Drywall (norma nova);

– CE-217:000.002 – Chapas de Gesso para Drywall (revisão de norma existente);

– CE-217:000.003 – Projeto, Montagem e Manutenção de Drywall (revisão de norma existente);

– CE-217:000.004 – Componentes de Fixação para Drywall (revisão de norma existente);

– CE-217:000.005 – Juntas para Drywall (revisão e consolidação de normas existentes para massas e fitas);

– CE-217:000.006 – Isolantes para Drywall (norma nova);

– CE-217:000.007 – Componentes estruturais para drywall (revisão da norma de perfis de aço galvanizado ABNT NBR 15217:2009).

2.3 ABNT – ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS

Existem inúmeras normas relacionadas ao uso do drywall, seus mecanismos e desempenho, as principais são:

– ABNT NBR 15758 de 2009, estabelece as diretrizes para projeto, seleção, procedimentos de montagem e verificações para o recebimento dos sistemas de revestimentos com chapas de gesso para drywall.

– ABNT NBR 16382 de 2015, estabelece os requisitos para a caracterização de placas de gesso para forro.

– ABNT NBR 16618 de 2017, estabelece os requisitos para o procedimento de instalação de revestimentos internos em gesso para paredes e tetos.

– ABNT NBR 16591 de 2017, estabelece o procedimento para a execução e inspeção do forro suspenso autoportante em placas de gesso, com a utilização de materiais e componentes de gesso.

– ABNT NBR 15217 de 2018, estabelece os requisitos e métodos de ensaio para os perfilados de aço utilizados nos sistemas construtivos em chapas de gesso para drywall, destinados a montagens de paredes, forros e revestimentos internos não estruturais.

– ABNT NBR 147515 de 2021, estabelece os requisitos para as chapas de gesso para drywall destinadas à execução de paredes, forros e revestimentos internos não estruturais.

2.4 CONCEITOS

Os forros em drywall são elementos construtivos, constituídos por chapas de gesso estruturadas em perfis ou peças metálicas, essas chapas são fabricadas industrialmente mediante um processo de laminação contínua de uma mistura de gesso, água e aditivos entre duas lâminas de cartão, em que uma é virada sobre as bordas longitudinais e colada sobre a outra.

Os forros drywall podem ser de quatro tipos:

– Estruturado – formado pelo parafusamento de uma ou mais chapas de gesso com 1200 mm de largura em estruturas de aço galvanizado (canaletas Ômega, calanetas C ou montantes). É suspenso por pendurais compostos de suporte nivelador associados a tirantes de aço galvanizado com diâmetro de 3,40 mm (nº 10).

– Perfurado – uma variante do forro estruturado utilizando chapas de gesso perfuradas. Este forro fixo é composto por uma única camada de chapa de gesso e proporciona uma superfície monolítica. As perfurações auxiliam na absorção acústica, sobretudo quando da inserção de isolante acústico no plenum do forro.

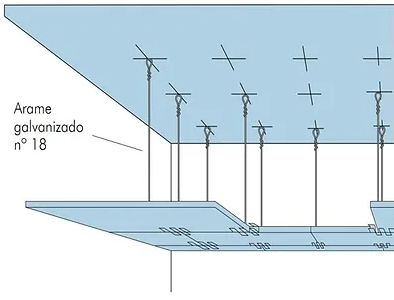

– Aramado – formado pela justaposição de chapas de gesso com 600 mm de largura utilizando peças metálicas (junção H) para a união das mesmas, e suspenso por arame de aço galvanizado com diâmetro 1,24 mm (nº 18). Fazem parte da estruturação do forro as nervuras de chapas de gesso. O perímetro do forro aramado pode ser estanque ou dilatado. Este forro fixo proporciona uma superfície monolítica.

– Removível – formado pela sobreposição de chapas de gesso em perfis do tipo T. A dimensão das chapas varia de acordo com a modulação da estrutura. Este forro é composto por uma única camada de chapas e proporciona a remoção das mesmas para acesso às instalações presentes no plenum.

3. MATERIAIS E MÉTODOS

3.1 OBJETO DO ESTUDO DE CASO

O presente estudo de caso tem como objetivo apresentar o processo construtivo de forro decorativo em drywall em uma obra residencial, no lote 248 do Condomínio Residencial Renaissance, localizado na Av. Dr. Theomario Pinto da Costa, 450 – Chapada.

Figura 1. Localização

Fonte: Google Earth, 2023.

3.2 PROJETOS

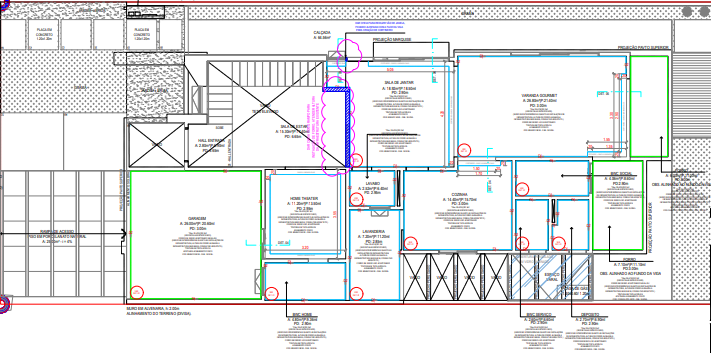

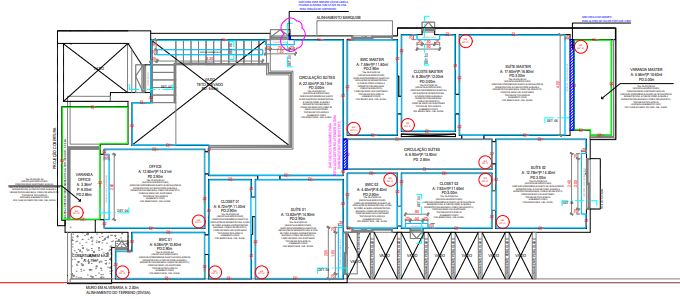

Figura 2. Paginação de forro: pavimento térreo.

Figura 3. Paginação de forro: pavimento superior.

3.3 PROCESSO EXECUTIVO

3.3.1 Instalações elétricas

Antes de dar início a montagem do forro, é recomendado que as instalações hidráulicas, elétricas, de som ou de telefonia já estejam terminadas. Embora essas instalações sejam facilitadas no sistema de drywall, é preciso tomar alguns cuidados para que o processo seja feito de forma correta, trazendo segurança e evitando problemas posteriores e retrabalhos.

Figura 4. Instalações elétricas e hidráulicas concluídas

3.3.2 Locação das guias de teto nas paredes

Marcar na estrutura periférica (paredes), com o auxílio de uma mangueira, nível laser ou trena, o local em que será instalado o teto. As localizações das guias e das aberturas de vãos devem estar definidas no projeto.

Figura 5. Marcação na estrutura em que será instalado o forro

3.3.3 Marcação da posição das guias de teto

Com o auxílio de um cordão ou fio traçante, marcar a posição exata onde será fixada cantoneira “L”.

Figura 6. Marcação com o fio traçante

Em seguida, fixar as guias na parede com espaçamento máximo de 600 mm. A fixação dos guias nas paredes e lajes é realizada utilizando o finca-pino e também pode ser utilizada a parafusadeira, como na figura 7.

Figura 7. Fixação dos perfis na parede.

3.3.5 Locação dos perfis

Com o auxílio de uma trena e fio traçante, marcar a posição do eixo que suportará os perfis tipo caneleta “C”.

Figura 8. Marcação do eixo dos perfis

3.3.6 Colocação dos suportes niveladores

Após a fixação dos tirantes na laje, com espaçamento de 1.000 mm, colocar nestes os suportes niveladores. Os suportes niveladores são feitos com arame galvanizado com espessura da bitola número 18, 1,24mm. Sua utilização garante que a amarração possa ser feita com eficiência, viabilizando que o gesso forre o espaço sem apresentar risco de cair.

Figura 9. Fixando o arame na laje

Figura 10. Estrutura de arame pronta para receber as placas de gesso.

3.3.7 Colocação dos perfis principais e secundários, formando uma estrutura para receber as placas de gesso

Encaixar os perfis no suporte nivelador de maneira que fique firme. Ajustar o nível dos perfis na altura correta do rebaixo do teto.

Transversalmente aos perfis principais, colocar os perfis secundários, com auxílio de um elemento multifunção. A distância entre eixos desses perfis deve ser de 600 mm.

Figura 11. Encaixando e fixando os perfis no suporte nivelador

Figura 12. Estrutura de perfis pronta pra receber as chapas de gesso

3.3.8 Fixação das chapas

As chapas utilizadas nesse processo construtivo foram da marca Knauf, medindo 12.5 x 1200 cada uma, podendo ser cortadas de acordo com a necessidade de encaixe. As chapas são fixadas na estrutura por meio de parafusos especialmente desenvolvidos para esse fim, que são os parafusos cabeça trombeta e ponta agulha. Os parafusos devem estar distanciados a 200 mm entre si e a 10 mm da borda.

Figura 13. Fixação das chapas na estrutura de perfis

Figura 14. Fixação das chapas

3.3.9 Tratamento de juntas

Aplicar uma primeira camada de massa de gesso ao longo das juntas entre as chapas de Drywall, utilizando uma desempenadeira para o espalhamento, sempre com movimentações de baixo para cima. Logo depois, colocar a fita de papel microperfurado sobre o eixo da junta. Com o auxílio de uma espátula, pressionar firmemente a fita sobre a primeira camada de massa. Em seguida, aplicar as demais camadas de massa com o auxílio de uma desempenadeira, deixando um acabamento uniforme.

Figura 15. Massa de gesso espalhada sobre as juntas

3.3.10 Pintura do forro

No processo de pintura do forro em drywall, todas as superfícies devem estar planas e isentas de deformações, verificar se todas as juntas foram tratadas corretamente, respeitar o tempo de cura. Utilizar as lixas de 120 e 180 para lixar a região das juntas para eliminar as saliências. Feito isso, a superfície estará pronta para receber a pintura.

Figura 16. Forro pronto para receber pintura

4 RESULTADOS

Devido à situação externa e alheia ao nosso controle, a obra foi embargada e, por esse motivo, não foi possível concluir a execução dos serviços de forro.

No entanto, foi realizado o acompanhamento em outra obra residencial, que atende as mesmas características da obra objeto desse estudo de caso. Com isso, foi possível atingir com êxito os resultados e amostras para a conclusão desse trabalho.

Figura 17. Forro decorativo em drywall finalizado

Figura 18. Forro decorativo em drywall finalizado

Figura 19. Forro decorativo em drywall finalizado

Por fim, foi possível observar várias vantagens e desvantagens, porém, serão apresentadas as principais delas.

Tabela 1.

VANTAGENS E DESVANTAGENS DO PROCESSO CONSTRUTIVO DO FORRO DECORATIVO EM DRYWALL

VANTAGENS DESVANTAGENS Montagem por acoplamento mecânico, com modulação flexível: esse sistema possui maior precisão dimensional em razão de ser obtido pela montagem de componentes produzidos industrialmente e, também por esse motivo, pode-se reduzir significativamente o consumo de mão-de-obra durante a sua execução. Sensibilidade à umidade, o que impede a sua aplicação em fachadas e implica em riscos potencias de problemas patológicos quando utilizadas em locais com possibilidade de ação de água. Para que o forro de gesso não apresente ao longo do tempo formação de bolor e manchas de umidade, são necessários cuidados quanto ao tipo de chapa a serem empregados, detalhes executivos, impermeabilização e proteção superficial. Construção a seco, levando a possibilidade de maior limpeza e organização do canteiro. Não receber nenhuma carga adicional como luminárias, dutos de ar condicionado, etc. Estes elementos deverão ser previstos em projetos e fixados diretamente no suporte (laje, cobertura e etc). Leveza e menor espessura com ganho de área útil. Exige mão de obra qualificada. Ótimo desempenho térmico e acústico quando associado ao uso de lã mineral no seu interior. Barreira cultural do construtor e do consumidor. Resistência ao fogo e garantia do serviço. Falta de visão sistêmica dos construtores, de modo que o potencial de racionalização oferecido pelo sistema não seja totalmente explorado. Facilidade na instalação elétrica, hidráulica e telefônicas executadas e testadas durante a sua execução, evitando quebras e desperdícios de materiais e mão de obra. Dependendo do tipo de montagem do forro em drywall, pode ocorrer o aparecimento de fungos e bactérias. Redução de volume de material transportado vertical e horizontal e mínimo de desperdícios e retrabalho. Economia na mão de obra. Reduz o cronograma. Custos financeiros. Manutenção prática e fácil.

5. CONCLUSÃO

Com base nos resultados obtidos durante o desenvolvimento do presente trabalho, pôde-se observar que a utilização do forro em drywall está ganhando enorme espaço no mercado da construção civil.

Verificou-se que, entre as vantagens, está a redução do tempo, o que impacta diretamente no custo da obra e na expectativa do cliente. Outro fator é o fácil manuseio do material, e a flexibilidade em relação aos vários tipos de acabamentos que se pode ter, dando uma beleza exuberante à arquitetura de uma edificação.

Entretanto, parece que ainda há alguma resistência quanto ao forro em drywall. Durante a pesquisa, foi possível constatar que isso se daria, principalmente, por causa do desconhecimento por parte de construtores e contratantes. Notou-se também que a não utilização em grande escala deve-se muito a questão cultural de cada região, pois, muitas vezes, o forro em drywall é tido como material frágil e com baixa durabilidade, nada que não possa ser solucionado com divulgação adequada e treinamento da mão de obra.

AGRADECIMENTOS

A Deus, em primeiro lugar, que me deu oportunidades, força de vontade, coragem e saúde para superar todos os desafios.

A minha tia, Maria da Glória, que sempre acreditou em mim quando eu mesma já não acreditava, sempre me apoiou, me incentivou e foi meu alicerce para chegar até aqui.

Aos meus pais, Sandoval (in memoriam) e Rosane, que sempre estiveram ao meu lado, a vocês devo tudo que sou hoje, nos ensinamentos da vida, e nos confortos que tive ao longo dos estudos.

As minhas queridas avós, Waldiza Bezerra e Amália Antunes, pelas orações que me deixaram mais forte e por terem me ensinado valores que eu jamais esquecerei.

A minha companheira de vida, Antonia Thaysnara, pela dedicação oferecida, pela paciência, por ter enxugado minhas lágrimas muitas vezes, pelos momentos de afago e pela compreensão aos momentos de ausência.

Ao meu amigo e excelente profissional, Jhonatan, por ter se disponibizado desde o início a me ajudar nessa missão, me deixando acompanhá-lo em seus trabalhos e me passando todo conhecimento técnico que possui sobre o meu estudo.

A minha orientadora, Walzenira Miranda, pelas correções e ensinamentos, por todo tempo e paciência despejados a mim, mesmo depois de um dia exaustivo de trabalho, nunca mediu esforços pra me ajudar.

A minha coorientadora, Carlenny Yong, que também se tornou uma amiga, muito obrigada por sempre ter estado a minha disposição quando eu precisei, ouvindo minhas lamentações, e me ajudando nos momentos de desespero.

A professora da disciplina, Érika Pinheiro, que através de seus ensinamentos me permitiu concluir este trabalho.

A todos os meus familiares e amigos, pela torcida e pelo carinho.

REFERÊNCIAS

Associação Brasileira do Drywall. (2018 de julho de 2018). Acesso em 23 de fevereiro de 2023, disponível em http://drywall.org.br/blogabdrywall/drywall-no-brasil-reflexoes-tecnologicas-2/

Drywall: vantagens e desvantagens. (09 de novembro de 2020). Acesso em 10 de abril de 2023, disponível em AMIGO CONSTRUTOR: http://portal.amigoconstrutor.com.br/drywall-vantagens-e-desvantagens/

Lucas, C. R. (maio de 2018). Acesso em 15 de abril de 2023, disponível em Manual Resistência Mecânica e Fixação de Objetos Em Forros Drywall. RESISTÊNCIA MECÂNICA E FIXAÇÃO DE OBJETOS EM FORRO DRYWALL. São Paulo, São Paulo, Brasil.

MANUAL DE INSTALAÇÃO SISTEMA DRYWALL: CONSTRUINDO O FUTURO. (2021). Acesso em 20 de abril de 2023, disponível em Knauf: https://knauf.com.br/paginas/dowloads

Manual Técnico Trevo Drwall. (2019). Acesso em 23 de abril de 2023, disponível em Trevo Drywall: https://www.trevodrywall.com.br/conteudo/categoria/manual-trevo

Nakamura, J. (2014). sistema construtivo para paredes, forros e revestimentos em drywall pode se adequar a diferentes aplicações. Acesso em 18 de março de 2023, disponível em Revista Construção.

PERFIL PARA DRYWALL: COMO É A ESTRUTURA PARA INSTALAÇÃO DE DRYWALL. (14 de junho de 2021). Acesso em 25 de março de 2023, disponível em Placo Saint-Gobain: https://www.placo.com.br/blog/perfil-para-drywall-como-e-estrutura-para-instalacao-de-drywall-0

OBRAS CONSULTADAS

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. 2011. Disponível em:<http://www.abnt.org.br/normalizacao/lista-de-publicacoes/abnt>Acesso em: 21 de março de 2023.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS NBR 15758: artigo procedimentos de montagem e verificações: apresentação. Rio de Janeiro, 2009.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 16382: requisitos para a caracterização de placas de gesso para forro. Rio de Janeiro, 2015.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 16618: requisitos para procedimentos de instalações internas em gesso para paredes e forros. Rio de Janeiro, 2017.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15217: métodos de ensaio para os perfilados de aço utilizados nos sistemas construtivos em chapas de gesso para drywall. Rio de Janeiro, 2018.

1Graduanda em Engenharia Civil pela Universidade Nilton Lins

Instituição: Universidade Nilton Lins

2Engenheira Civil, Pós-Graduada em Didática no Ensino Superior, Engenharia de Segurança do Trabalho

Instituição: Universidade Nilton Lins

3Engenheira Civil, Pós-Graduada em Perícias na Construção Civil, Pós-Graduanda em Planejamento e Orçamento de Obras pela Faculdade Metropolitana de Manaus

Instituição: Faculdade Metropolitana de Manaus

4Engenheira Civil, Especialista em Tutoria em Educação a Distância pela Universidade Nilton Lins

Instituição: Universidade Nilton Lins