REGISTRO DOI: 10.5281/zenodo.10978104

Aluno: Matheus Laurindo Gomes Alves1

Prof.: Pedro Nascimento Freire de Andrade2

Resumo: Esse artigo científico tem como finalidade abranger e abordar temas, atividades e pesquisas voltados às tarefas realizadas na área da manutenção elétrica em aerogeradores (turbinas geradoras provenientes da força do vento), com ênfase nos componentes (gerador, transformador) a qual são os principais responsáveis pela parte de geração e transformação de energia elétrica em uma turbina eólica. Dentre estes temas estão citados os tipos de manutenções corretivas, preventivas e preditivas, a periodicidades das manutenções, os danos causados por falta de manutenção adequada ou de forma indevida, descrições de atividades e apresentação de dados obtidos após cada uma delas. Entre as atividades apresentadas de manutenção elétrica de geradores e transformadores estão exemplos como verificação, inspeção e limpeza do corpo de aneis coletores do gerador, substituição de escovas de fase e terra do gerador, medições de isolação dos bobinados do gerador e transformador, inspeções prévias do transformador, entre outros. Estes procedimentos foram acompanhados em um estudo de caso de manutenções em turbinas eólicas, em complexos eólicos localizados na região do Rio Grande do Norte e Paraíba. Dentro de todas as atividades vale destacar as avaliações prévias de segurança o qual conta com procedimentos de elaboração de ordens de trabalho (OT), análise preliminar de risco (APR) das atividades onde se é preenchido o checklist a fim de eliminar ou controlar os risco presentes na atividades, inspeções de EPI’s e EPC’s e suas utilizações em cada etapa dos procedimentos a serem executados. Ao fim conclui com a apresentação de resultados, a importância no plano de manutenção e a execução das tarefas de forma planejada, segura e eficiente a qual contribuem com a durabilidade e extensão da vida útil dos equipamentos.

Palavras-chaves: Manutenção elétrica. Turbina eólica. Gerador. Transformador. Engenharia. Aerogerador. Ordem de trabalho. Atividades de manutenção.

Abstract: This scientific article aims to cover and address topics, activities and research aimed at tasks performed in the area of electrical maintenance in wind turbines (generating turbines from wind power), with emphasis on the components (generator, transformer) which are the responsible for the generation and transformation of electricity in a wind turbine. Among these topics are mentioned the types of corrective, preventive and predictive maintenance, the frequency of maintenance, the damage caused by lack of adequate or improper maintenance, descriptions of activities and presentation of data obtained after each one of them. Among the activities presented for electrical maintenance of generators and transformers are examples such as verification, inspection and cleaning of the generator slip ring body, replacement of generator phase and ground brushes, insulation measurements of generator and transformer windings, previous inspections of the transformer, among others. These procedures were followed in a case study of maintenance in wind turbines, in wind complexes located in the region of Rio Grande do Norte and Paraíba. Among all activities, it is worth highlighting the previous security assessments, which include work order (OT) preparation procedures, preliminary risk analysis (APR) of activities where the checklist is filled out in order to eliminate or control the risks present in the activities, inspections of EPI’s and EPC’s and their uses in each step of the procedures to be performed. At the end, it concludes with the presentation of results, the importance in the maintenance plan and the execution of tasks in a planned, safe and efficient manner, which contributes to the durability and extension of the useful life of the equipment.

Keywords: Electrical maintenance. Wind turbine. Generator. Transformer. Engineering. Wind turbine. Work order. Maintenance activities

1. INTRODUÇÃO

O seguinte arquivo vem apresentar e exemplificar as atividades, de forma como são aplicados os métodos de manutenções corretivas, preventivas e preditivas em geradores e transformadores de turbinas eólicas.

A manutenção dos equipamentos elétricos seja ele qual for é de suma importância, pois tem como finalidades trazer confiabilidade no seu funcionamento, estabelecer sua eficiência para o trabalho que foi desenvolvido, manter sua conservação, aumentar a sua vida útil, evitando grandes impactos financeiros nas instalações em que operam. Também não é diferente com os geradores e transformadores das grandes máquinas geradoras de energia eólica, os mesmos precisam periodicamente de sua manutenção para permanecer em bom estado de funcionamento.

A motivação da escolha desse tema deu-se pelo a intenção de abordar a importância da manutenção em dois principais componentes de grande valor financeiro e importância dentro de um aerogerador, no qual foi acompanhado em um estudo de caso, e visto que a manutenção com um plano inadequado, como também executada de forma divergente dos padrões podem causar o desgaste muito precoce do equipamento e até o dano total.

As atividades apresentadas para elaboração deste arquivo científico tem como base as tasks descripition ou seja, descrições de tarefas de manutenção elaboradas pelo grupo de engenharia de grandes fabricantes (Siemens Gamesa, WEG, General Electric, Wobben, Vestas) de turbinas eólicas e executadas pelo corpo de técnicos de operação e manutenção, porém o princípio básico aplicado tem com referências os conceitos da engenharia elétrica como um todo.

2. METODOLOGIA

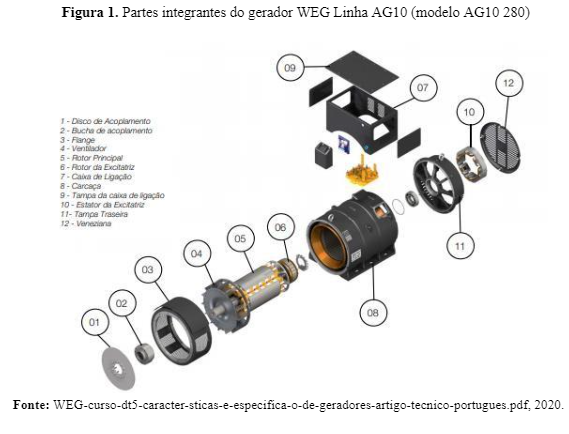

2.1. CONCEITOS BÁSICOS – GERADORES

Os geradores também são denominados de máquinas elétricas nos conceitos da engenharia elétrica. Uma máquina elétrica é um dispositivo que pode converter tanto a energia mecânica em energia elétrica como a energia elétrica em energia mecânica. Quando tal dispositivo é usado para converter energia mecânica em energia elétrica, ele é denominado gerador (CHAPMAN, 2013).

Os geradores de turbinas eólicas tanto são encontrados de forma síncronas como assíncronas e são máquinas que trabalham com correntes alternadas (CA), para que inicie uma geração de energia considerável alguns geradores necessitam que seu bobinado seja excitado por uma corrente elétrica, fazendo assim criar a presença de um campo eletromagnético, já em outros o campo magnético é adquirido através de imãs permanentes.

2.2. CONCEITOS BÁSICOS – TRANSFORMADORES

O transformador é um dispositivo elétrico que apresenta uma relação próxima com as máquinas elétricas. Ele converte energia elétrica CA de um nível de tensão em energia elétrica CA de outro nível de tensão. Em geral, eles são estudados juntamente com os geradores e motores, porque os transformadores funcionam com base nos mesmos princípios, ou seja, dependem da ação de um campo magnético para que ocorram mudanças no nível de tensão (CHAPMAN, 2013).

Na produção da energia gerada pelas turbinas eólicas a classe de tensão é classificada como baixa tensão; (ABNT NBR-5410, 2004) circuitos elétricos alimentados sob tensão nominal igual ou inferior a 1 000 V em corrente alternada, com frequências inferiores a 400 Hz, ou a 1 500 V em corrente contínua; Por tanto se faz necessário o uso de transformadores de potência para elevar a classe de tensão, fazendo com isso a redução de perdas durante a transmissão da energia gerada.

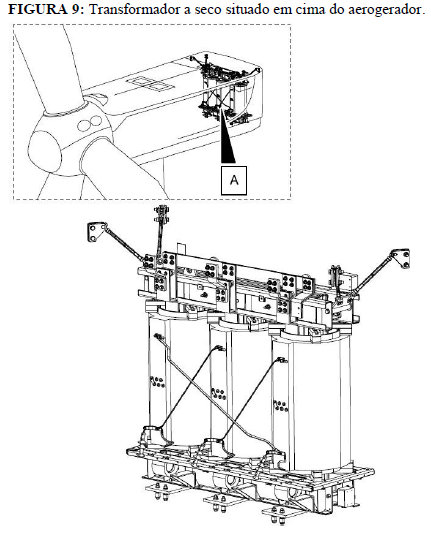

No mercado existem diversos modelos de transformadores (a óleo, a seco, a vácuo, entre outros) geralmente as turbinas eólicas com tecnologia mais avançada utilizam transformadores a seco (Figura 2), pois apresentam algumas vantagens sobre os demais, uma delas é a sua fácil manutenção com baixo custo.

2.3. MANUTENÇÃO ELÉTRICA EM GERADORES DE TURBINAS EÓLICAS.

Os geradores das turbinas eólicas funcionam em regime de trabalho permanente no qual só interrompem sua operação em alguns momentos específicos, um deles são nas horas das manutenções corretivas e preventivas, no qual de forma planejada ou não recebem intervenções a fim de reparos, ajustes, inspeções, limpeza, conferência de torque, substituição de componentes auxiliares, entre outros. Esses equipamentos são projetados de acordo com a potência nominal em watts (W) e variam de acordo com modelos de aerogeradores, trabalham com altas correntes elétricas (A) e classes de tensão (V) consideradas dentro dos padrões de baixa tensão da NBR-5410.

FIGURA 3: Localização do gerador na turbina e modelo de gerador com resfriamento a ar.

2.3.1. MANUTENÇÃO PREVENTIVA – GERADOR

A manutenção preventiva no mundo da eólica é dita como a principal parada de manutenção, pois é nela onde os técnicos de manutenção realizam intervenções a fim de minimizar a possibilidade de interrupção imprevista das turbinas, evitando eventuais condições mais agravantes que possam vir gerar grandes avarias ao componente, assim tornando os equipamentos e máquinas sempre disponível para operação em sua melhor performance.

O plano de manutenção preventiva estabelece prioridades com base na importância dos equipamentos da operação e define todas as tarefas que devem ser executadas ao longo do ano. Os principais períodos de manutenção nos geradores das turbinas eólicas são: semi anuais e anuais, onde as atividades são predeterminadas através de dados e informações adquiridos com o fabricante, como também com o monitoramento de gráficos de temperaturas, análise de vibrações e eficiência do equipamento. Entre as manutenções preventivas nos geradores podemos listar:

- Lubrificação dos rolamentos

- Limpeza dos coletores de graxa do rolamento

- Inspeção dos aterramentos

- Inspeção dos dutos de ventilação

- Inspeção auditiva dos motores de refrigeração

- Inspeção dos cabos do estator

- Inspeção dos cabos do rotor

- Inspeção do corpo de anéis deslizantes

- Limpeza do corpo de anéis deslizantes

- Teste de isolamento dos anéis deslizantes

- Medição e desgaste das escovas de Fase

- Medição e desgaste das escovas de Terra

- Inspeção da caixa de ligação do estator

Por se tratar de um equipamento muito importante para o funcionamento da turbina, o gerador recebe uma atenção especial é tanto que durante as manutenções anuais e semi anuais são realizadas todas as conferências de forma preventiva, uma dela é as inspeções e verificações no corpo de anéis coletores do gerador, citado no item 2.3.1.1 e ilustrado na figura 5.

2.3.1.1. INSPEÇÃO E VERIFICAÇÃO DOS ANÉIS COLETORES – GERADOR.

O corpo de anéis coletores é constituído de um anel de lâminas de material condutor (cobre), segmentado por um material isolante (mica) de forma a fechar o circuito entre cada uma das bobinas do enrolamento de armadura e as escovas no momento adequado. É montado junto ao eixo da máquina e gira junto com o mesmo (Carvalho Santana, Adrielle, UFOP). Nas turbinas eólicas o corpo de anéis tem exatamente essa função com atribuição de conectar o gerador e o conversor de frequência, sendo o meio de contato principal de excitação do gerador.

Para iniciar os procedimentos de inspeção deve seguir previamente instruções de segurança adotadas para atividades com risco de choque elétrico, aqui no brasil é seguido as instruções da Norma Regulamentadora NR-10 que diz: 10.2.8.2 As medidas de proteção coletiva compreendem, prioritariamente, a desenergização elétrica conforme estabelece esta NR e, na sua impossibilidade, o emprego de tensão de segurança, (Portaria MTE n.º 598, de 07 de dezembro de 2004).

A inspeção realizada na manutenção preventiva dos anéis tem início de forma visual a qual é verificado indícios de sobreaquecimentos (pontos quentes) nas conexões, volume de resíduos encontrado no ambiente do corpo de anéis, verificações dos cabos, terminais, portas escovas e desgastes da pista dos anéis coletores geralmente composto por 3 pistas de anéis de fase e 1 anel de terra.

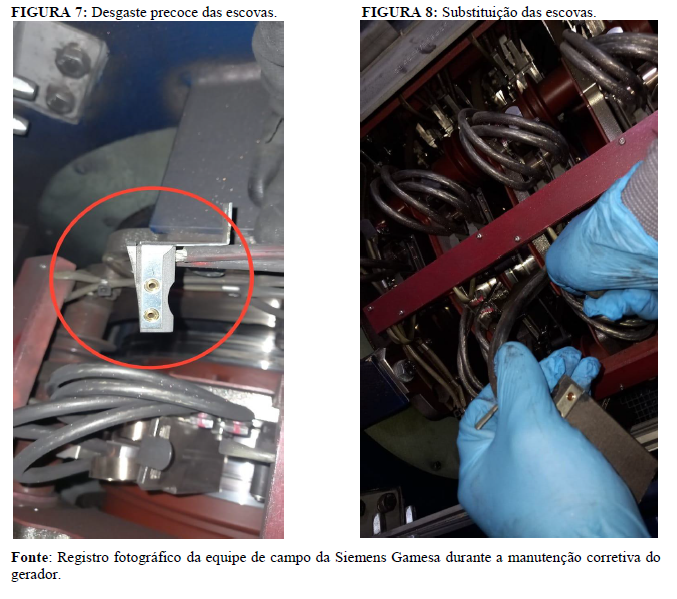

Após as verificações visuais, é realizado as medições de comprimento das escovas (Figura 5) de fase e terra a qual se adota a medida de substituição determinada por seu respectivo fabricante, a medida é realizada com o auxílio de um paquímetro (instrumento mecânico de medição). Essa etapa é fundamental pois pode se antecipar a um desgaste precoce da escova, podendo ocasionar danos nos anéis coletores de forma irreversível. Caso encontre escovas gastas é realizado a solicitação de uma intervenção corretiva mostrada no item 2.3.2 (Manutenção corretiva – Geradores).

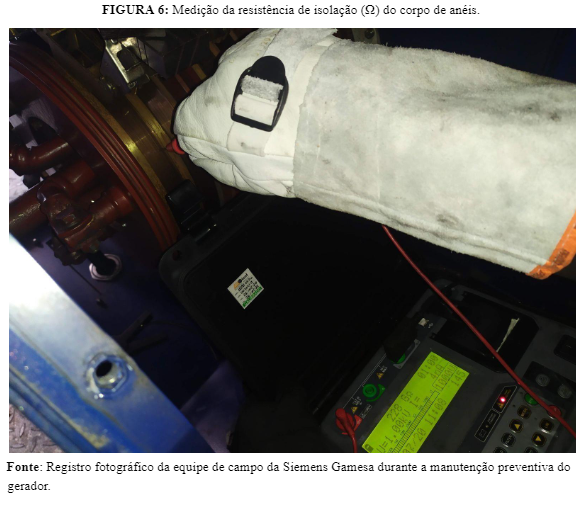

Ao fim das inspeções e medições das escovas é a hora de iniciar a limpeza dos resíduos dentro do ambiente do corpo de anéis, para dar início a etapa de medição da isolação dos anéis coletores. Com auxílio de um megômetro (instrumento de medição utilizado para medir resistência de isolamento), se conectar o terminal ou pontas de medição positivo em um dos anéis coletores de fase e o terminal negativo em um ponto de aterramento, a segurar que as pistas dos anéis não estão em contato com nenhuma parte das escovas e portas escovas, pois isso pode gerar uma leitura incorreta do instrumento, aplica-se uma tensão continua de 1000 Volts por 30 segundos e observa no equipamento uma leitura em ohm’s, a qual deve atingi valores de isolação superiores a 20M Ω (Resistência de isolação ≥ 20 ∗ 106Ω).

2.3.2. MANUTENÇÃO CORRETIVA – GERADOR

A Manutenção Corretiva se caracteriza por ser realizada após uma quebra, falha ou pane e seja destinada para corrigir um item ou peça do equipamento a fim de assegurar o cumprimento das suas funções de forma satisfatória. Esta manutenção pode ser dividida ainda em dois subtipos, a planejada e a não planejada e a sua diferença consiste na detecção ou não da falha durante a produção, mesmo que seja realizada de forma corretiva (Sigga Technologies, 2019).

Nos aerogeradores eólicos as manutenções corretivas acontecem de formas planejadas, porém ainda existem consideráveis índices de paradas não programadas.

Com o passar dos anos a área de engenharia de manutenção e tecnologia vem desenvolvendo através de pesquisas métodos e software capazes de monitorar variáveis de funcionamento da máquina em tempo real, criando um banco de dados e gerando relatórios de falhas e alarmes. Esses estudos têm por finalidade reduzir as intervenções corretivas não planejadas o que gera um custo financeiro alto e causa grandes impactos no funcionamento e conservação do equipamento.

2.3.2.1. SUBSTITUIÇÃO DAS ESCOVAS DO GERADOR

- Acessar o corpo de anéis seguindo os procedimentos prévios de segurança;

– Bloqueio do rotor principal

– Verificar a ausência de tensão no rotor do gerador

– Bloquear todas as fontes de energia

- Sacar dos portas escovas todas as escovas;

- Folgar o parafuso do terminal de conexão de cada escova a ser substituída;

- Realizar a medição do tamanho da escova com auxílio do paquímetro;

- Realizar a limpeza da câmara do porta escova antes de colocar as escovas novas;

- Conectar a nova escova de forma que o terminal faça o correto contato com o porta escova, seguido da arruela plana, arruela elástica e por último o parafuso onde se deve realizar a aplicação do torque de 10Nm (Newton metros);

- Observar se a escova está em contato com o corpo de anéis uniformemente. Obs.: (Caso não, realizar a tarefa de manutenção de inspeção dos desgastes das

2.4. MANUTENÇÃO ELÉTRICA EM TRANSFORMADORES DE TURBINAS EÓLICAS.

Embora o transformador estático não seja um dispositivo de conversão de energia, é um componente indispensável de muitos sistemas de conversão de energia. Como componente significativo de um sistema CA de potência, o transformador torna possível a geração elétrica na tensão mais econômica, a transmissão da energia na tensão mais econômica e a utilização da energia na tensão mais adequada de operação de um determinado dispositivo (D. Umans, 2014).

Nos parques eólicos os transformadores das turbinas aerogeradores têm a função de viabilizar economicamente e reduzir as perdas da transmissão da energia gerada.

Uma vez que é o componente responsável por transformar a média/alta tensão de entrada que liga a subestação coletora dos parques eólicas ao aerogeradores na baixa tensão de saída a qual alimenta previamente os componentes auxiliares das turbinas e durante a geração das turbinas fazendo o papel de elevação da a tensão gerada para classe de transmissão, fazendo assim a injeção da energia na rede do parque eólico de forma a reduzir as perdas elétricas.

Os planos de manutenção para os transformadores consistem em prioridade de manutenções preventivas programadas, esses planejamentos levam em consideração os tipos de transformadores geralmente a seco ou a óleo e as recomendações de cada fabricante. As manutenções corretivas aplicadas a esse equipamento consistem em programadas quando se detecta algo irregular no seu funcionamento através de monitoramentos por softwares supervisórios ou não programadas quando ocorre parada total do funcionamento do equipamento de forma inesperada.

2.4.1. MANUTENÇÃO PREVENTIVA – TRANSFORMADOR

O transformador é um equipamento estático, o qual nas turbinas estão quase sempre localizados em abrigos nos quais o protege das intempéries do tempo, mesmo assim isso não quer dizer que estejam livres de problemas como oxidação e corrosão por exemplo. Esses equipamentos necessitam de atenção especial nas manutenções preventivas e é essencial que seja seguido os procedimentos adequados para a realização das atividades, a fim de evitar acidentes ou incidentes com esse equipamento visando que o transformador tem um grau de potencial de risco muito elevado por trabalhar com a transformação de altas tensões e correntes.

As atividades predefinidas na manutenção preventiva do transformador consistem em verificações, medições, testes dos dispositivos de proteção, análise do material de meio isolante no caso dos transformadores a óleo e até mesmo limpeza de resíduos, poeiras e outras partículas no equipamento e seu ambiente.

Podemos citar por exemplos como tarefas de manutenção preventiva nos transformadores as seguintes:

- Inspeção visual dos suportes ou bases de sustentação do equipamento;

- Inspeção visual dos cabos e conexões de baixa e alta tensão;

- Inspeção visual dos barramentos de conexão do transformador;

- Inspeção visual dos aterramentos do transformador;

- Inspeção visual dos bobinados de alta e baixa;

- Inspeção do comutador de TAP e pontos de fechamento primário e secundário;

- Comprovação do estado de funcionamento do sistema de refrigeração

- Comprovação do funcionamento das proteções do transformador (Relés, fusíveis, micro switch, para raios, entre outros);

- Retirada de amostra de óleo isolante para análise cromatográfica;

- Medições de isolação e umidade.

- Limpeza do equipamento e ambiente.

2.4.1.1. MEDIÇÕES DE ISOLAÇÃO DAS BOBINAS DO

TRANSFORMADOR

A medição da resistência de isolação entre as bobinas do primário e secundário e entre bobinados do primário ou secundário para terra tem como fundamento garantir que o transformador tenha uma alta impedância no seu meio dielétrico a qual é fundamental para evitar curtos-circuitos entre suas bobinas e a incidência de arcos elétricos, vindo assim a trazer danos ao equipamento comprometendo seu funcionamento de forma parcial ou total.

Os testes de resistência de maneira preventiva são realizados antes da primeira energização do transformador, para que garanta sua performance e segurança no período de funcionamento.

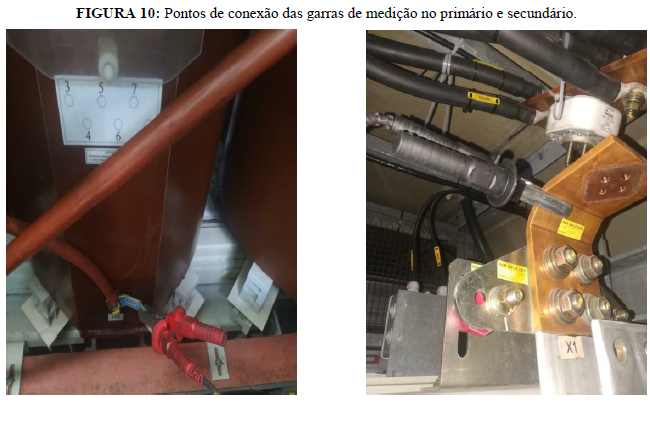

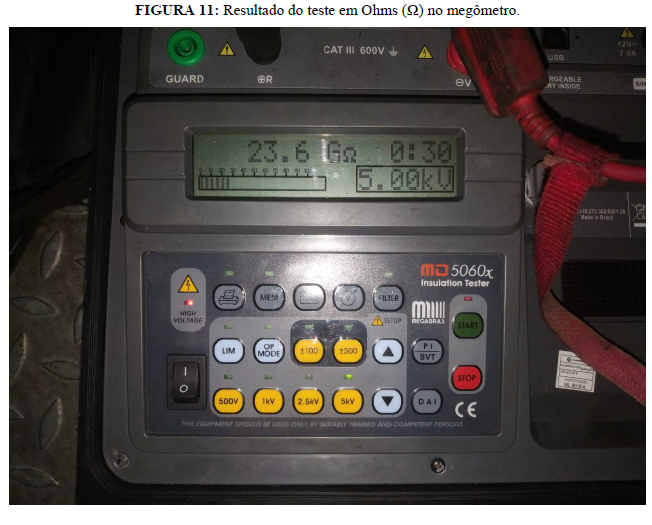

Com auxílio do instrumento de medição denominado de megômetro esse procedimento se aplica da seguinte forma (Figuras de 10 a 11):

- Desconectar os cabos de potência ligados nos terminais do primário e secundário do transformador, para que a medição seja efetuada apenas no equipamento e não ocorram interferências na leitura dos resultados.

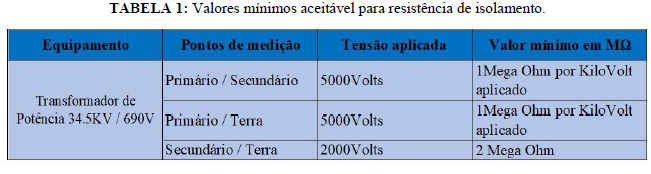

- Aplica-se com o medidor de resistência de isolamento (megômetro) uma tensão Vcc a qual seja mais próxima da tensão de trabalho da área a ser medida do equipamento (neste caso acompanhado foi aplicado uma tensão de 5000Vcc e 2000Vcc como mostra na tabela 1).

- Essa tensão deve ser aplicada entre os bobinados do primário e secundário do transformador, conectado às garras de testes nos terminais de cada bobina a qual deseja ser verificada ou entre primário/secundário e um ponto comum de aterramento.

- Para realizar a medição deve aplicar a tensão durante um período mínimo de 30s

- Comprovar que a resistência de isolamento se encontra nos valores adequados para o transformador que está sendo testado (esses valores são fornecidos por cada fabricante), neste caso o transformador avaliado foi do fabricante ABB o qual descreveu os valores para comprovação na tabela 1.

2.4.2. MANUTENÇÃO CORRETIVA – TRANSFORMADOR

No cenário atual das turbinas eólicas a maior parte dos fabricantes optam por trabalhar com transformadores a seco, o qual apresente uma manutenção corretiva mais barata e com baixos índices de manutenções não planejadas, já os transformadores a óleo costumam tem uma frequência maior de manutenção.

Por se tratar de um equipamento que apresenta um elevado risco, o transformador conta com seus sistemas de proteção o qual o protegem de sobrecorrentes, curtos-circuitos, arcos elétricos, princípio de incêndio, sobre temperatura, entre outros. Também conta com sistemas auxiliares como por exemplo o de refrigeração forçada, no qual auxilia o resfriamento do transformador e proporciona o aumento da sua capacidade de transformação.

Fonte: www.siemensenergy.com/br/pt/solucoes/powertransmission/transformadores/transformad ores-geafol.html.

2.4.2.1. SUBSTITUIÇÃO DO COOLER DE VENTILAÇÃO DO TRANSFORMADOR.

A ventilação forçada dos transformadores tem uma função muito importante para o funcionamento correto do equipamento, a mesma auxilia na dissipação de calor causado pelo o efeito joule, efeito esse que transforma energia em calor através das perdas elétricas durante o processo de transformação de energia elétrica.

Essa é uma manutenção corretiva que ocorre de forma planejada, através do monitoramento da temperatura dos bobinados do transformador avaliamos o baixo rendimento dos ventiladores ou cooler, sendo assim realiza-se teste a fim de identificar quais os ventiladores apresentam avarias ou parada total de seu funcionamento.

- Realizar as condições prévias de segurança de desenergização do transformador e realizando o aterramento do mesmo;

- Com o auxílio de um gerador externo alimentar o circuito de ventilação do transformador;

- Realizar o teste dos ventiladores a fim de identificar o ventilador com defeito (Figura 13);

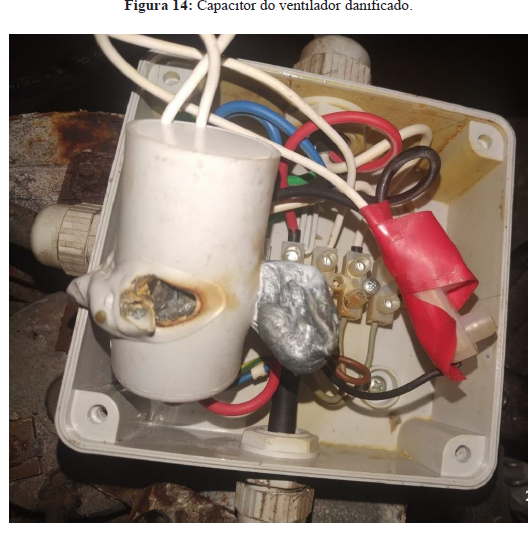

- Conferir a caixa de ligação e os capacitores do circuito de alimentação dos ventiladores (Figura 14);

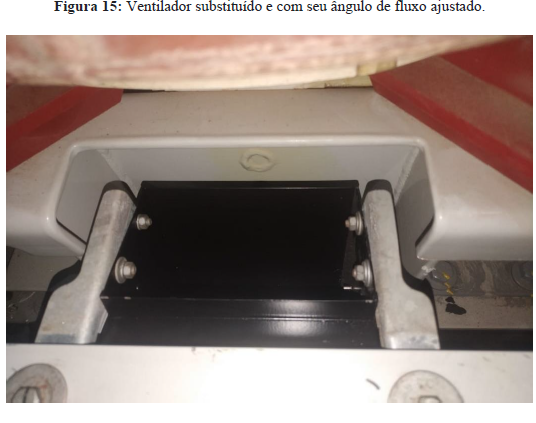

- Ao encontrar o equipamento com defeito substitui (Figura 15);

- Ajustar o ângulo do fluxo de vento do ventilador substituído.

Após as verificações foi encontrado um grau crítico de oxidação em todos os ventiladores do transformador e substituído todos, porém a causa de um aumento de temperatura da bobina da fase 2 se deu por a falha do capacitor de ligação do ventilador, o mesmo veio a parar de funcionar fazendo com que não tivesse ventilar no bobinado 2.

3 ANÁLISE E DISCUSSÃO DOS RESULTADOS.

Os resultados obtidos no acompanhamento dos casos citados nesse trabalho vieram a comprovar a fundamental importância da realização do estudo de manutenção e seus princípios, nesse projeto foi acompanhado os teste e inspeções durante as manutenções preventivas e corretivas de um gerador e transformador de uma turbina eólica de fabricação Siemens Gamesa Energia Renovável.

Na parte das manutenções preventivas foi enfatizado a realização das inspeções e medições de resistência de isolamento no corpo de anéis coletores do gerador e no bobinado do transformador de potência, onde se percebesse que agindo de forma prévia e programada pode-se contribuir para melhores desempenhos, menos perdas e desgastes de peças de forma precoce e prolongar a vida útil dos equipamentos analisados. Com isso obtivemos resultados bastantes satisfatórios com os dados de medição das escovas do gerador como também os valores de resistência de isolação tanto dos anéis coletores como das bobinas do transformador, ambos estavam dentro dos padrões aceitáveis para seu funcionamento.

Já na parte das atividades de manutenção corretiva podemos destacar de positivo nas intervenções, o mapeamento e registro de incidência uma vez que foi encontrado o desgaste precoce das escovas do gerador analisado e citado nesse trabalho e o alto nível de oxidação nos ventiladores do transformador. Uma vez o qual essas manutenções proporciona um custo econômico alto para as empresas, esses registros nas intervenções são informados ao corpo de engenharia e analistas técnicos de cada equipamento para que possa ser tomada providências eficazes baseado nas informações dos técnicos e campo e com isso em um só conjunto possa desenvolver pesquisas e soluções para sanar os problemas.

4 CONCLUSÃO.

O trabalho realizado trouxe como tema a ser abordado o princípio de manutenção elétrica de geradores e transformadores de turbinas eólica, um tema muito restrito, porém que vem como um crescimento muito grande na última década com a implantação de diversos parques eólicos interligados ao sistema nacional de energia elétrica.

Com o auxílio de pesquisas com algumas referências bibliográficas, acompanhamento e estudos de casos práticos que foram fundamentais para o desenvolvimento deste trabalho, podemos tirar algumas conclusões de métodos de manutenções preventivas e corretivas, levando também em conta observações positivas a qual pode ser fundamentais para desenvolvimentos de novas técnicas e análises de manutenções.

Levando como base os princípios fundamentais de manutenção e de máquinas elétricas observados em algumas bibliografias como por exemplo os livros de Máquinas Elétricas, Fundamentos de Máquinas Elétricas que se baseiam nos princípios de funcionamento dos componentes (geradores e Transformadores) citados no início do desenvolvimento desse artigo e os tipos de manutenções, ainda são a base para o conteúdo desenvolvido.

Nas manutenções preventivas podemos observar alguns relatos importantes como inspeções prévias, medições e comprovações o qual pode demonstrar início de avarias nos componentes, limpezas de ambientes internos ou externos dos componentes, inspeções visuais, processo de oxidações nos equipamentos, entre outros. Também se descarta como sendo a manutenção mais importante no meio dos componentes das turbinas eólicas por se tratar da conservação dos materiais, equipamentos envolvidos e evitar danos futuros que possam custar o funcionamento do gerador ou transformador com também altos custos financeiros para as empresas do setor eólico.

Nas manutenções corretivas tendo em vista que é um manutenção que gera custos econômicos bastantes altos e de formas não programadas, fabricantes de turbinas eólicas estão cada vez trabalhando para desenvolver turbinas aerogeradores como equipamentos com mais tecnologias a fim de reduzir esse tipo de manutenção, porém sabemos que como se trata de máquinas os defeitos e quebras são inevitáveis por tanto o planejamento das intervenções corretivas podem ser bem mais viável no cotidiano dos parques eólicos.

5 REFERÊNCIAS BIBLIOGRÁFICAS

BRANDÃO, Roque Filipe Mesquita. Artigo Técnico Turbinas Eólicas Manutenção.

Instituto Superior de Engenharia do Porto, 2011. Disponível em: https://recipp.ipp.pt/bitstream/10400.22/3656/1/ART_RoqueBrandao_2011_NAT.pdf

CHAPMAN, Stephen J. Fundamentos de máquinas elétricas [recurso eletrônico] / Stephen J. Chapman ; tradução: Anatólio Laschuk. – 5. ed. – Dados eletrônicos. – Porto Alegre: AMGH, 2013.

Library e Abb. Transformadores a seco encapsulados em resina epóxi sob vácuo, 2013. Disponível em: https://library.e.abb.com/public/3fdfff568272473d92e91c576b4e126d/Catalogo%20Tra nformadores%20a%20Seco%20ABB%20-%20Media%20tensao.pdf.

KARDEC, Alan; NASCIF, Júlio. Manutenção: Função Estratégica. 2.ª ed. Rio de Janeiro: Qualitymark Ed., 2001.

MORO, Noberto. Apostila de Gestão da Manutenção. Florianópolis, CEFET/SC, 2007. Disponível em: https://norbertocefetsc.pro.br/downloads/manutencao.pdf

Norma Regulamentadora 10 – NR-10. Disponível em: https://www.gov.br/trabalho-e-previdencia/pt-br/composicao/orgaosespecificos/secretaria-de-trabalho/inspecao/seguranca-e-saude-no-trabalho/normasregulamentadoras/nr-10.pdf

SANTANA, Adrielle de Carvalho. Geradores de corrente contínua. UFOP, Ouro Preto/MG. Disponível em: http://professor.ufop.br/sites/default/files/adrielle/files/aula_5.pdf

Siemens-Energy. transformadores-geafol. Disponível em: https://www.siemens-energy.com/br/pt/solucoes/powertransmission/transformadores/transformadores-geafol.html

UMANS, Stephen D. Máquinas elétricas de Fitzgerald e Kingsley [recurso eletrônico] / Stephen D. Umans ; tradução: Anatólio Laschuk. – 7. ed. – Dados eletrônicos. – Porto Alegre: AMGH, 2014.

Weg. DT-5 – Características e Especificações de Geradores, revisão 2020.

Disponível em: https://static.weg.net/medias/downloadcenter/h68/h68/WEG-curso-dt5-caracter-sticas-eespecifica-o-de-geradores-artigo-tecnico-portugues.pdf

1Graduando em Engenharia Elétrica. Faculdade Estácio de Natal. E-mail: matheus.lg.alves@gmail.com

2Especialista Professor do Curso de Engenharia da Faculdade Estácio de Natal. E-mail: freire.andrade@gmail.com