REGISTRO DOI: 10.5281/zenodo.12737842

Maísa Castro de Souza,

Leandro Valkinir kester

RESUMO

A presente produção é artigo científico cuja temática é o planejamento e controle de manutenção. O planejamento e controle de manutenção – PCM é um pilar da gestão da manutenção que busca melhorar as rotinas de serviço e o trabalho da equipe para aumentar a confiabilidade, disponibilidade e eficiência dos equipamentos e ativos. No contexto geral a indústria nos dias de hoje tem como grande desafio manter-se estável no mercado garantindo desempenho mais competitivo, e para que isso ocorra é preciso produzir com qualidade e eficiência, evitando falhas e paradas emergenciais. Tem como objetivo geral mostrar os tipos de manutenção existentes com seus indicadores de performance para aplicação dentro da indústria, seus objetivos específicos visam abordar sobre os tipos de manutenções e suas finalidades, evidenciar os indicadores de manutenção e como são calculados, calcular os indicadores de manutenção usando suas fórmulas tendo como base tabelas demonstrativas de paradas e apontar a probabilidade de o equipamento não vir a falhar. A metodologia utilizada foi a de revisão de literatura de caráter descritivo e exploratório.

Palavras-chave: Controle. Manutenção. Planejamento. Processo

1 INTRODUÇÃO

Trata-se de produção científica cuja temática é o planejamento e controle de manutenção na empresa Malinski. O planejamento e controle de manutenção é um processo utilizado por equipes de manutenção e serviços para aumentar a confiabilidade, disponibilidade e qualidade dos equipamentos e ativos, trazendo também melhorias na rotina dos técnicos e gestores que executam esses serviços.

Devido à evolução tecnológica percebida na última década tem-se maior notabilidade à importância do planejamento e controle de manutenção no processo produtivo de uma indústria. Desde a revolução industrial que o conceito de manutenção é incorporado como subsistema, tendo sido criadas gerências para este fim ou suporte.

A melhoria contínua nos processos, fruto da avidez mercadológica tende a melhorar o padrão produtivo e diminuir perdas ao longo do processo para haver competividade no valor venal. É nesse contexto que o planejamento e controle de manutenção ganha mais força, onde a mesma é responsável por evitar paradas indesejáveis ou com tempo excessivo.

A metodologia utilizada foi a de revisão de literatura de caráter descritivo e exploratório.

2 DESENVOLVIMENTO

2.1 PCM: PLANEJAMENTO, CONTROLE E MANUTENÇÃO

Um processo de manutenção adequado tem um grande impacto na qualidade da produção, pois possibilita criar as condições ideais de operação de máquinas e equipamentos, aumentar a produtividade, garantir os prazos de entrega, reduzir custos e evitar perdas e desperdícios (PAIVA, 2014).

Segundo Viana (2002), os índices de manutenção devem retratar aspectos importantes no processo da planta. Para algumas empresas um determinado indicador se aplica satisfatoriamente, para outra não, e isto é uma questão de análise. O PCM deve avaliar a melhor forma de monitoramento do seu processo; a regra é simples, acompanhar aquilo que agrega valor, nada de desprender recursos para levantar e consolidar dados sem utilidade alguma, a não ser enfeitar quadros de “gestão à vista”. A figura 1, abaixo demonstra a dinâmica do PCM

Figura 1 – Exemplo de PCM e sua dinamicidade

A manutenção é de extrema importância para qualquer empresa, pois seu principal objetivo é manter a disponibilidade dos equipamentos, gerenciar os recursos e eliminar os defeitos das máquinas para manter o mesmo padrão de qualidade dos produtos (XENOS, 2012).

A manutenção industrial é um conjunto de ações operacionais, técnicas e administrativas. Elas têm como objetivo manter, repor ou consertar itens que desempenham uma função nos processos industriais (PAIVA, 2014).

Assim, essa atividade é considerada uma das mais importantes para o dia a dia na fábrica. Afinal de contas, impacta em diversos setores, por exemplo: administrativo, financeiro, segurança do trabalho, qualidade, entre outros.

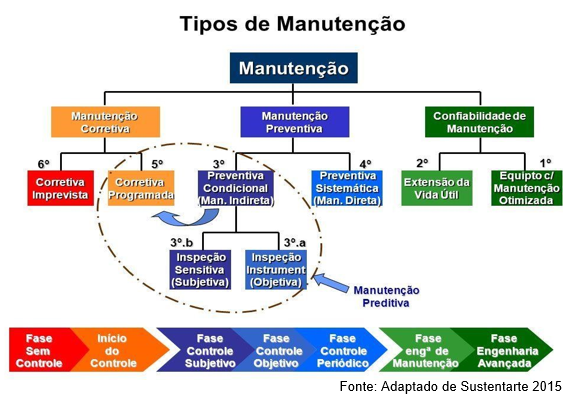

A figura 2 abaixo demonstra os tipos de manutenção.

Além disso, interfere diretamente nas condições de trabalho dos funcionários. Isso porque a manutenção industrial também vai influenciar na segurança do trabalho, produtividade e qualidade de vida laboral (BRANCO FILHO, 2006).

O PCM – planejamento e controle de manutenção – é um processo utilizado por equipes de manutenção e serviços para aumentar a confiabilidade, disponibilidade e qualidade dos equipamentos e ativos, trazendo também melhorias na rotina dos técnicos e gestores que executam esses serviços (SUSTENTARTE, 2015).

O planejamento e controle de manutenção cria, organiza e controla as etapas da manutenção, entrando em um processo de melhoria contínua. Com essas ações, equipe, recursos e equipamentos são alocados de forma a aumentar a eficiência da empresa, evitando gastos desnecessários e aumentando a segurança do trabalho.

A pessoa ou equipe responsável pelo PCM administra todos os dados relativos à manutenção, como tempo de manutenção, estado e conservação dos equipamentos, tempo médio entre falhas, entre outros. O PCM tem como objetivo reduzir as chances de falhas de equipamentos, programando as manutenções de forma estratégica. Assim, otimiza o desempenho das instalações como um todo, aumentando a vida útil do maquinário (XENOS, 2012).

Contribui na redução de falhas, já que com a programação das manutenções, as chances de ocorrerem problemas com os ativos é menor, aumentando também a segurança dos operadores. É capaz de promover o uso eficiente de aparelhos, visto que com os ativos em pleno funcionamento, há redução do desgaste de peças e componentes fundamentais, consumindo também menos energia (PAIVA, 2014).

Contribui com a produtividade de toda a empresa é beneficiada, uma vez que as interrupções ou emergências ocorrem com menos frequência ou também são eliminadas. Ao programar as paradas, as perdas na produção são contidas, reduzindo desperdícios e perdas provocadas pelas falhas dos equipamentos (FERREIRA, 2009).

Com os critérios estabelecidos pelo PCM, existem também boas práticas para os operadores de máquinas e equipamentos, com o uso correto do EPI e verificações de segurança periódicas.

2.1.1 As 3 chaves do PCM

Todo o planejamento e controle de manutenção é centrado em 3 chaves importantes:

Pessoas. A melhoria de processos passa por pessoas, ou seja, qualificação e treinamento de pessoal, controlando fatores que possam interferir no trabalho, alocando funcionários de maneira estratégica, reduzindo erros e aumentando a produtividade.

Processos. Os processos e procedimentos de manutenção também são importantes para garantir a otimização do trabalho. Onde não existe processo, também não há padronização, o que impacta diretamente no resultado final, sejam produtos ou serviços. Alguns exemplos de processos de manutenção são o cronograma de manutenção, checklists e ordens do serviço (FERREIRA, 2009).

Ativos. A preocupação com ativos é outro pilar importante do PCM. Fazendo o planejamento e controle de manutenção adequado, aumenta a vida útil, confiabilidade e disponibilidade. É preciso categorizar os ativos de acordo com seu nível de criticidade para então elaborar planos de manutenção eficientes (FERREIRA, 2009).

A responsabilidade pelo controle dos custos no âmbito da manutenção é do planejador. Ao solicitar a compra de um material e a contratação de um serviço externo, tem como prerrogativas de suas funções: orçar os materiais e serviços de preferência em mais de um fornecedor; identificar uma oportunidade de baixar os custos desta manutenção; assim o mesmo deve acionar a engenharia a fim de desenvolver novas práticas a custos menores e validar antes da implantação para que a melhoria não se torne um novo problema (PAIVA, 2014).

Além dos materiais e serviços, têm-se também como objetivo gerir os gastos com pessoas. A gestão e o controle ficam a cargo do supervisor. Porém, o planejador pode contribuir na escolha estratégia mais adequada quando gera o índice do backlog, sendo este parâmetro para que o gestor possa adequar o quadro de mantenedores de sua equipe com a maior assertividade possível, para que não haja discrepâncias com as reais demandas de serviços das diversas especialidades (XENOS, 2012).

2.1.2 Vantagens

São diversos os ganhos gerados pelo Planejamento e Controle da Manutenção, entre eles é possível destaca a otimização do tempo, aumento da produtividade, aprimoramento das estratégias e maior disponibilidade das máquinas e equipamentos no setor de manutenção. Uma vez que um dos objetivos é a parada programada do equipamento e a redução de desperdícios (SUSTENTARTE, 2015).

Além disso, o PCM também amplia a visão da empresa ao fornecer informações essenciais para a tomada de decisões. Consequentemente, é possível reduzir o consumo exagerado e o desperdício de recursos.

O uso da estratégia de manutenção correta garante o funcionamento adequado do ativo, além de propor melhorias que evitam falhas futuras. Como sabemos, as manutenções corretivas geram maior impacto financeiro e são realizadas após o ativo estar danificado.

Já com a preventiva, o objetivo é realizar as manutenções programadas sistemáticas, enquanto a preditiva visa antecipar os problemas de cada ativo através dos parâmetros que são monitorados, diagnosticando e substituindo os componentes que apresentam alguma diminuição em sua eficiência. Portanto, é fundamental que tanto a preventiva quanto a preditiva estejam presentes no seu plano de manutenção BRANCO FILHO, 2006).

2.1.3 Os profissionais de manutenção

O planejador é uma das figuras mais importantes da manutenção, pois, é necessário ao mesmo um amplo conhecimento de outras funções para que consiga desempenhar um bom trabalho.

Segundo Viana (2002), o profissional do PCM deve ser proveniente da área de execução de manutenção, pois esta vivência trará um importante know-how de conhecimento dos processos e equipamentos envolvidos no mesmo. Verifica-se que o mesmo não é responsável apenas pela parte de programação de um sistema operacional específico adotado pela empresa e pelo controle dos indicadores (XENOS, 2012).

Este profissional é encarregado também do gerenciamento dos planos de manutenção, do tratamento das rotas de inspeção, da gestão de materiais e custos, dos cadastros de equipamentos e pôr fim do planejamento de paradas anuais, portanto, nota-se que é um profissional dotado de grandes responsabilidades.

O executante tem a função de operar e dar manutenção nos equipamentos. São classificados como operadores mantenedores, mecânicos, eletricistas, instrumentistas e outros. Nota-se a presença do operador como parte da execução de manutenção, isto tem sido uma tendência nas grandes empresas. Pois, com os objetivos cada vez mais voltados para o aumento de desempenho de suas produções é imprescindível a total ressonância das equipes, deixando de vez para trás as disputas outrora existentes entre operação e manutenção (BRANCO FILHO, 2006).

A função de supervisor de manutenção é aquela responsável pela implantação das diretrizes da empresa e pelo gerenciamento/ coordenação dos planejadores e dos executantes. Possuem diversos deveres e responsabilidades, desde o suporte técnico às equipes de campo, até a resolução de questões burocráticas como controle de custos e as relativas aos seus subordinados.

Para se obter o sucesso nesta função, além do conhecimento das funções citadas anteriormente, é necessário algumas habilidades extras, sendo, pensamento sistemático, capacidade de fazer acontecer, elaborar estratégias para alcançar resultados, ser criativo e permitir a criatividade dos membros da equipe, saber lidar com o ser humano com o devido respeito e manter o controle, ter motivação e saber motivar, saber orientar e gerenciar situações de emergência, ter auto controle e gestão de segurança (FERREIRA, 2009).

O engenheiro de manutenção é o responsável pelo desenvolvimento técnico organizacional da manutenção, definindo padrões a serem seguidos, desenvolvendo novos fornecedores de materiais, equipamentos e serviços. Tem como finalidade desenvolver soluções para as dificuldades encontradas nos processos e equipamentos, realizando melhorias mapeadas através do uso das ferramentas da qualidade, visando o aumento da produtividade e eliminação de desvios de segurança e meio ambiente (XENOS, 2012).

O gerente de manutenção é o responsável pelas tomadas de decisão e por direcionar todos os supervisores e suas equipes, com objetivo de alcançar as metas definidas pra sua área. Para exercer esta função de tamanha responsabilidade, é fundamental que se tenha formação universitária em Engenharia, experiência na área de manutenção, ampla visão das situações visando antecipar-se aos riscos, ser um excelente negociador e possuir bons conhecimentos de segurança do trabalho BRANCO FILHO, 2006).

Para Viana (2002), o gerente deverá usar bem a sua prerrogativa para delegar funções, ou seja, investir de poder de decisão determinadas pessoas, que passarão a ser co-gestores ao seu lado de determinados processos.

2.2 TIPOS DE MANUTENÇÃO

Na gestão da manutenção industrial, existem alguns tipos de trabalhos que podem ser feitos. E engana-se muito quem acredita que a manutenção é uma ação para ser tomada depois que o mau funcionamento já apareceu. Mas, em alguns casos, a prevenção não é possível, e o profissional de gestão da manutenção industrial tem que agir rápido, trabalhando em uma redução de danos (SUSTENTARTE, 2015).

A seguir, apresenta-se os principais tipos de manutenção industrial.

2.2.1 Manutenção corretiva

Esse tipo de manutenção é ideal para equipamentos que tiveram sua capacidade produtiva afetada de maneira inesperada. Ela visa recuperar a performance inicial da máquina. Sendo assim, ela pode ser aplicada reativamente após a máquina ser danificada de fato ou de forma planejada, quando é notável que a máquina não está funcionando com total exatidão – aqui a manutenção preditiva pode ajudar.

Porém, como você deve imaginar, não é indicado deixar chegar a esse ponto. Esse dano pode acarretar gastos altos para o conserto, influenciar na qualidade do produto, causar acidentes e problemas de saúde à equipe e, ainda, ser um obstáculo que vai diminuir ou parar a produção.

2.2.2 Manutenção preventiva

A manutenção preventiva deve constar no cronograma de utilização de todo equipamento e ser realizada de forma rotineira, planejada para não prejudicar a sua produção. Ela se trata de práticas que objetivam prevenir o mau funcionamento da máquina, como troca de peças, enxágues, limpeza etc.

A prevenção diminui o risco de acidentes que afetem tanto os trabalhadores quanto o meio ambiente, dribla possíveis quebras de produção e evita que o equipamento afete na qualidade do produto ou que cause desperdícios.

Um exemplo de manutenção preventiva mais próximo do dia a dia da maioria das pessoas é a revisão de automóveis novos, que para a maioria dos veículos deve ser feita a cada 10.000 quilômetros ou 12 meses, o que ocorrer primeiro. E nesse exemplo, podemos ver que esse cronograma de manutenção pode levar em consideração tanto um prazo, quanto a utilização.

2.2.3 Manutenção preditiva

A manutenção preditiva é feita a partir da análise de dados. Esse tipo de manutenção só é aplicado quando a análise dos aspectos corretos acusa sua necessidade. Por outro lado, o acompanhamento dessas informações precisa ser constante para que você consiga determinar o momento ideal de realizar os ajustes necessários.

2.2.4 Manutenção produtiva total

Se trata de uma filosofia gerencial com origem no Sistema Toyota de Produção que foi criada para fazer parte da cultura das indústrias, ser respeitada e abraçada por todos os profissionais que as compõem. Ela busca aprimorar aspectos de organização, comportamento e de resolução de problemas.

A manutenção produtiva total considera que as pessoas são o maior recurso de qualquer indústria. Ela busca garantir a melhor performance e satisfação das pessoas responsáveis pelo processo produtivo.

Para alcançar esse objetivo, essa metodologia propõe que você mantenha toda a equipe ciente e treinada para realizar manutenções menores e que essa manutenção seja feita de forma planejada, como uma estratégia de bom funcionamento do processo produtivo. Veja a seguir os conceitos que regem a proposta da manutenção produtiva total.

2.3 A MALINSKI

A Malinski Cabos de Madeira foi fundada em abril de 1994, fruto da ação empreendedora do casal Paulo Vicente Malinski e Magali Marlene Scur Malinski. Inicialmente a companhia foi instalada na Cidade de Curitibanos, Estado de Santa Catarina, Região Sul do Brasil, onde atualmente funciona a matriz da empresa.

Pioneira na produção de Cabos de Tauari, no início a Malinski era produtora de cabos de vassouras. Porém, ao longo do tempo a empresa também se especializou na produção de outros tipos de cabos, atendendo aos ramos de limpeza doméstica, jardinagem e limpeza de prédios nos segmentos industrial, comercial e institucional. Com isso, a empresa tornou-se mundialmente conhecida pela variedade de produtos em Cabos de Tauari e principalmente pela qualidade entregue ao cliente.

A Malinski tem como seu negócio principal a produção de cabos que permite a união perfeita com a parte funcional de cada ferramenta. Cada detalhe é projetado para cumprir perfeitamente sua função técnica. As peças são projetadas para maximizar a produtividade, versatilidade, conforto e segurança da ferramenta.

Desde a escolha da matéria-prima até a seleção da embalagem final, o processo industrial da Malinski é reconhecido e respeitado na indústria brasileira e no mercado internacional. Essa expertise coloca a Malinski em uma posição de liderança global na produção de cabos em madeira.

Recentemente a empresa instalou uma moderna fábrica na cidade de Porto Velho, Estado de Rondônia, no Norte do Brasil. Nesta nova unidade a Malinski também passou a produzir cabos de ferramentas para o ramo da construção civil e agricultura. Além de cabos, a Malinski também produz armações para guarda-sóis, ombrelones e aplainados S4S, entre outros produtos de madeiras.

Consolidada no mercado nacional e internacional, a Malinski conta hoje com mais de 300 colaboradores em 3 unidades de produção, com mais de 40.000 metros quadrados de área construída entre todas as unidades. Com capacidade de produção de mais de 2 milhões de cabos mensais, a companhia é hoje uma das maiores fabricantes de cabos no mercado mundial. Atualmente, com o início da produção de cabos para ferramentas, a companhia vem investindo fortemente na distribuição de seus produtos no mercado nacional.

2.4 O PAPEL DO ENGENHEIRO NO PROCESSO DE PLANEJAMENTO, CONTROLE E MANUTENÇÃO

A equipe de engenharia da manutenção é muito importante para o desenvolvimento organizacional de uma indústria, pois possuem como objetivo garantir a continuidade e evolução da manutenção, utilizando como ferramentas conhecimentos científicos para a resolução de problemas que surgirão, visando sempre melhorar a produtividade e qualidade, diminuindo as condições inseguras de trabalho. Compete a um gerente todas as habilidades já citadas anteriormente, sendo este, subordinado ao gerente da fábrica. Diante de tudo que foi exposto, cabe ao gerente de manutenção: formação superior, experiência na área, ser dinâmico, conhecimentos em administração e ser comunicativo.

Resumindo, o gerente deve ser um líder, deve ensinar sua equipe, além de transmitir confiança, afinal, este será responsável pelas decisões e delegações de funções. Deslindar sobre gestão da qualidade é um abordar acerca de um dos conceitos mais cruciais no mundo dos negócios-corporativos, atualmente. Sua relevância reside no fato de que no mundo globalizado todo e qualquer produto ou serviço precisa ser fiscalizado em suas funções e cadeira produtiva: fabricação e distribuição. Um alimento estragado, por exemplo, pode causar uma doença ou levar alguém a óbito, num caso extremo, e destruir a reputação da empresa responsável. O controle da qualidade é essencial para evitar esse tipo de incidente e garantir a satisfação do cliente.

Gestão da qualidade inclui planejamento estratégico, alocação, de recursos e outras atividades sistemáticas para a qualidade, tais como o planejamento para a qualidade, operações e avaliações.

Podemos conceituar gestão da qualidade como:

A Gestão da Qualidade Total (GQT) é uma opção para a reorientação gerencial das organizações. Tem como pontos básicos: foco no cliente; trabalho em equipe permeando toda a organização; decisões baseadas em fatos e dados; e a busca constante da solução de problemas e da diminuição de erros. (LONGO, 1996, p. 10).

Ao fazer referência à gestão de processos Horbe indica que:

A gestão por processos refere-se a um conjunto de funções de planejamento, direção e avaliação das atividades sequenciais, com a finalidade de minimizar os conflitos interpessoais e atender as necessidades e expectativas dos clientes externos e internos das empresas. (HORBE, 2015, p. 228).

O conceito de gestão possui ligação direta com a administração dos recursos disponíveis na organização. Esses recursos podem ser tanto materiais e financeiros como humanos, tecnológicos ou de informação. Qualidade, segundo a ISO (International Standardization Organization), “é a adequação e conformidade dos requisitos que a própria norma e os clientes estabelecem”. Assim, podemos entender Qualidade como sendo o nível de perfeição de um processo, serviço ou produto entregue pela sua empresa, de maneira que atenda às exigências definidas pela ISO e, é claro, pelos seus clientes. Na visão de Cordeiro a gestão da qualidade pode ser entendida como:

A gestão da qualidade é total por dois principais motivos: primeiro porque não devem existir lacunas, ou seja, o cliente-alvo da empresa deve ser totalmente satisfeito, e segundo porque todos os departamentos e funcionários da empresa devem trabalhar de forma integrada no sentido de preencher essas lacunas ao longo do tempo. (CORDEIRO, 2004, p. 26)

Do ponto de vista empresarial e corporativo, é salutar afirmar que qualidade pode ser entendida como um conjunto de características que faz referência ao atendimento das necessidades dos clientes e ao padrão de produtos e serviços oferecidos por uma empresa.

Nessa perspectiva Bittencourt nos lembra que:

Qualidade é função derivada da integração e intensificação da atividade econômica do ser humano e ter qualidade é ter confiança, durabilidade e segurança. É ter tranquilidade no ambiente de negócios, melhor ambiente e maior incremento da atividade econômica (BITTENCOURT, 2010, p. 3).

Nesse contexto, portanto, é possível afirmar que Gestão da Qualidade é fundamental para o gerenciamento de um projeto. Produzir com foco na qualidade é primordial para manter a essência do negócio à qual se propõe. Neste caso específico, produzir energia com os protocolos de qualidade permite segurança tanto para quem produz como para o consumidor final. Nessa perspectiva cabe-nos entender como a gestão da qualidade pode ser aplicada no processo de montagem da eletromecânica de uma hidrelétrica e quais os benefícios diretos disso.

Pois, como corrobora Ferreira:

Para garantir que o Sistema de Gestão da Qualidade esteja em conformidade e adequado com as necessidades do empreendimento, no setor hidrelétrico, a distribuição de papéis e responsabilidades (FERREIRA, 2016, p. 6).

A garantia de qualidade é uma maneira de ter a certeza que os padrões e requisitos de qualidade operacionais previamente estabelecidos sejam utilizados em todos os processos futuros de desenvolvimento, seja de um produto ou serviço, contribuindo assim para a segurança do cliente.

De maneira concomitante à gestão e à qualidade é de fundamental importância que seja atendado para o controle de qualidade, este deve ser direcionado de modo a assegura o cumprimento de requisito de qualidade e é realizado, principalmente, através de uma inspeção. A inspeção de qualidade é um procedimento que analisa e avalia se os atributos de um produto ou serviço estão de acordo com os requisitos especificados para definir se há ocorrência de não conformidade.

Analisando o exposto acima fica claro e evidente que ambas precisam ser empregadas para que haja o melhor aproveitamento do potencial produtivo da hidrelétrica. É evidente que os tipos de manutenção não se limitam às expostas acima, existem outras não menos importantes que precisam ser feitas, principalmente a manutenção planejada, essa é essencial para garantir o fluxo de produção.

3 METODOLOGIA

A metodologia empregada foi a de revisão de literatura de caráter descritivo e exploratório. Segundo Sousa, et al. (2007) a pesquisa exploratória adota estratégia sistemática com vias de gerar e refinar o conhecimento quantificando relações entre variáveis. A adoção desse modelo qualitativo objetiva compreender as questões que envolvem o processo de entendimento da importância do planejamento e controle de manutenção.

Já a revisão bibliográfica é um método que proporciona a síntese de conhecimento e a incorporação da aplicabilidade de resultados de estudos significativos na prática. Determinando o conhecimento atual sobre uma temática específica, já que é conduzida de modo a identificar, analisar e sintetizar resultados de estudos independentes sobre o mesmo assunto (SOUZA, et al. 2010).

Foram elencadas e analisadas as publicações acerca do tema, a fim de compreender o que é, a origem, a evolução e as dificuldades das empresas em empregarem e desenvolverem o PCM.

A seleção das literaturas foi restrita a trabalhos realizados no Brasil, por tratar da política nacional de arrecadação de tributos e impostar e ser um modelo adotado em nosso sistema tributário, foram utilizados como critérios de inclusão os trabalhos publicados no período de 2000 a 2022, sendo excluídos os materiais publicados fora do período considerado e aqueles que não corroboravam com a temática proposta.

Para elaboração do presente estudo foi realizada consulta às indicações formuladas pelo Ministério da Ciência e Tecnologia, livros e artigos científicos e busca direcionada pelos descritores “Controle. Manutenção. Planejamento. Processo” que apontaram ocorrências na Scientific Electronic Library Online (SCIELO).

Foram apreciados 25 estudos, dos quais foram excluídos: duplicatas, textos indisponíveis, artigos não relacionados ao tema, teses e dissertações, além de textos excluídos pelo título e leitura de resumo, dentre esses estudos “13” foram selecionadas de acordo com a relevância dos dados para o estudo proposto.

4 RESULTADOS E DISCUSSÃO

Na gestão da manutenção industrial, existem alguns tipos de trabalhos que podem ser feitos. E engana-se muito quem acredita que a manutenção é uma ação para ser tomada depois que o mau funcionamento já apareceu. Mas, em alguns casos, a prevenção não é possível, e o profissional de gestão da manutenção industrial tem que agir rápido, trabalhando em uma redução de danos (OLIVEIRA, 2016).

A manutenção corretiva deve ser evitada e substituída a todo custo por políticas de manutenção preventiva. Quando ocorre a necessidade de uma manutenção corretiva, significa que determinada máquina apresentou falhas que impedem o seu funcionamento adequado, interrompendo assim a linha de produção da empresa. Nesta hora a equipe de manutenção precisa agir o mais rápido possível para reparar ou substituir componentes danificados, com o intuito de retornar com a produção o mais rápido possível, minimizando os impactos.

Segundo Silva (2004), a manutenção preventiva é utilizada de maneira a diminuir ou evitar a quebra do equipamento ou a redução de seu desempenho, sempre seguindo um planejamento, executando em tempos pré-definidos. Desta forma, consegue-se evitar falhas que podem acarretar prejuízos para a empresa.

Xenos (1998), diz que a manutenção preventiva é fundamental, uma vez que envolve atividades como inspeção, reformas e trocas de peças. Como as trocas das peças acabam sendo executadas antes de expirar seu tempo de vida, esse tipo de manutenção acaba tendo um custo elevado.

Assim, propõe-se que a manutenção preventiva seja realizada das seguintes maneiras: Inspeções periódicas, monitorando e detectando problemas ou condições adversas; Reformas periódicas, principalmente em partes que desgastam rapidamente; e troca de peças ou partes de equipamentos.

A realização periódica de manutenção é extremamente importante para a manutenção da segurança em sua empresa e contribui também para o aumento da vida útil dos seus equipamentos. Grandes empresas estão sempre preocupadas com os possíveis impactos causados por uma parada não prevista na produção. Desta forma, são adotadas algumas estratégias para reduzir as probabilidades de problemas em máquinas e equipamentos. A primeira medida a ser tomada é a elaboração de um plano com rotinas de manutenção que precisam ser seguidas com periodicidade prédeterminada. Em geral, estes planos são baseados na manutenção preventiva.

A manutenção preventiva está voltada para a realização de tarefas de manutenção que possuem como objetivo a prevenir e evitar problemas que causem a parada ou a redução no desempenho dos equipamentos, gerando prejuízos e colocando em risco a segurança e integridade física de funcionários. Na manutenção preventiva, os equipamentos costumam passar por lubrificação de componentes e revisão completa dos sistemas elétricos e mecânicos.

A manutenção preventiva será uma boa opção quanto maior for a simplicidade da reposição, quando os custos da parada do equipamento forem muito altos; quando a falha prejudicar a produção. Por mais que este tipo de manutenção propicie um conhecimento prévio das ações, esta mantém o equipamento parado por um determinado tempo mesmo estando relativamente bem (PINTO; XAVIER, 2013 apud SILVA, 2014).

Conforme Zen (2008), o custo é um dos principais indicadores da atividade de manutenção, representando a somatória básica das seguintes parcelas: custos de intervenção de manutenção (recursos materiais, sobressalentes e mão de obra), custos próprios (internos) da equipe de manutenção, tais como administração, treinamento etc. e os custos de perdas de produção (se houver), além do custo da perda de oportunidade pela falta do produto se houver demanda. A NBR 15575-1 explica que a manutenção é economicamente relevante no custo global do empreendimento, não podendo ser realizada de modo improvisado, sendo entendida com um serviço técnico especializado.

Gestão da manutenção é um processo de melhoria contínua que supervisiona e controla o funcionamento de máquinas envolvidas na produção, evitando possíveis quebras e assim paradas na produção, além de evitar o desperdício de dinheiro em processos de manutenção ineficientes.

A manutenção corretiva é de longe a mais conhecida delas. Ela acontece apenas quando há a parada do equipamento por falha ou quando existe um problema muito aparente devido a alguma falha no equipamento. Assim, a manutenção corretiva acontece para que o equipamento volte a funcionar da maneira desejada.

Manutenção preventiva é aquela que ocorre em períodos determinados anteriormente por meio de planejamento, com a finalidade de evitar futuras falhas inesperadas, evitando ao máximo a manutenção corretiva.

A manutenção preventiva caracteriza-se também pelo monitoramento de desgaste do equipamento, fazendo assim uma previsão para a troca de peças.

Geralmente ela é feita de acordo com dados fornecidos pelo fabricante.

A manutenção preditiva tem a finalidade de detectar problemas futuros por meio de equipamentos que fazem medições como temperatura, vibração, pressão, entre outros.

Dessa maneira, como indústria 4.0 se caracteriza pela integração de todos os processos, podemos ter uma manutenção preditiva muito eficiente, através da integração de sensores à rede de monitoramento da empresa, possibilitando ver se o equipamento está operando bem por meio de seus parâmetros.

A manutenção produtiva total é um método que identifica as perdas existentes no processo produtivo e administrativo, maximiza a utilização do ativo industrial e garante a alta qualidade dos produtos com um preço competitivo. Essa metodologia é muito utilizada pelo Learn Manufacturing.

A TPM inicialmente possuía cinco pilares, porém com o passar dos anos, foram adicionados mais três e atualmente a ferramenta tem como base oito pilares, sendo eles:

Manutenção autônoma.A manutenção autônoma consiste em capacitar a mão-de-obra operária para o emprego de simples técnicas de manutenção e a prevenção do desgaste dos equipamentos.

Manutenção planejada.Foca em evitar que a máquina deixe de operar por problemas imprevistos decorrentes no processo, tendo como base o planejamento das manutenções preditiva, preventiva.

Manutenção da qualidade. Foca em impedir que produtos defeituosos sejam gerados. Esta circunstância é alcançada mediante a implementação de procedimentos operacionais padrão eficientes e didáticos, de dispositivos PokaYoke de prevenção e de detecção, e também pelo uso de cartas de controle atreladas aos fundamentos do Controle Estatístico de Processos, o CEP.

Melhorias específicas.Traz como um de seus objetivos a oportunidade para que profissionais de processos, qualidade, produção e manutenção possam compreender e discutir quais desses fatores são os mais importantes para implementar com eficácia as ferramentas para a melhoria de desempenho e produtividade.

O indicador de desempenho OEE procura medir a eficácia global de um equipamento, considerando seus níveis de disponibilidade, eficiência e qualidade, reduzindo o número de quebras.

Controle inicial. Visa um sistema eficiente que lança no mercado novos produtos e processos. Para isso, é essencial analisar detalhadamente e antecipadamente os equipamentos e produtos envolvidos. Por meio dessa análise preventiva, se torna possível adotar estratégias que busquem tornar o produto mais fácil de produzir e a máquina mais fácil de operar.

Treinamento e educação. Investir em treinamento e capacitação para todos os funcionários de uma empresa é algo visto como primordial nos dias atuais. Cada vez mais sistemas e tecnologias vão sendo desenvolvidos e, assim, uma empresa deve assegurar que as habilidades e competências de sua mão de obra continuem evoluindo em conjunto com esse progresso. É diariamente que a sustentabilidade de um negócio é conquistada.

Segurança e meio ambiente.Tem o objetivo de evitar a ocorrência de acidentes, adotando estratégias que promovem a segurança dos colaboradores e a prevenção de produtos indesejáveis ao meio ambiente.

Áreas administrativas.Combate os desperdícios nas áreas administrativas com intenção de garantir a plena performance dos mais diversos setores de uma companhia. Para cumprir este objetivo, o Lean Office e o Programa 5S são duas excelentes ferramentas enxutas utilizadas para aumentar o desempenho desses processos.

De acordo com Tavares (1999), o planejamento da manutenção deve ser desenvolvido em módulos, levando em consideração as características do processo produtivo e os equipamentos que serão utilizados, possuindo como objetivos: programar a manutenção e as ordens de serviço, além das instruções de trabalho. Branco Filho (2008), diz que as ordens de serviço são documentos em branco que servem de registro da prestação de serviço.

Segundo Xenos (2004), a alma do gerenciamento de toda a manutenção é o planejamento. Dessa forma, o primeiro procedimento a ser realizado é a escolha das estratégias que serão utilizadas, como por exemplo: recomendações do fabricante, segurança do trabalho e meio ambiente, características do equipamento e fator econômico.

Depois de considerar e analisar os fatores citados anteriormente, escolherá, de acordo com cada equipamento e cada problema, qual tipo de manutenção será a melhor, considerando sempre a realidade do processo de produção da empresa. Pereira (2009), diz que para um planejamento da manutenção seja eficaz, deve-se seguir uma hierarquia de acordo com o cadastro dos equipamentos, da seguinte forma: processo, equipamentos, subprocessos e peças.

Assim, verifica-se que a primeira coisa a se realizar num planejamento é o levantamento dos equipamentos presentes na empresa e os elementos de composição do processo produtivo (TAVARES, 1999).

Com a evolução e desenvolvimento das tecnologias, os setores de manutenção começaram a criar seus próprios programas, favorecendo assim, o Planejamento e Controle da Manutenção – PCM, que favoreceu ao assessoramento dos Gerentes. O PCM é um conjunto de ações que preparam, programam e verificam as atividades da manutenção. (VIANA, 2002).

Para Viana (2002) o plano preditivo consiste em cumprir regularmente tarefas de manutenção preventivo, com um tempo pré-determinado gerencialmente, garantindo que a máquina ou o equipamento possa trabalhar em sua melhor eficiência de produção. Neste plano ainda deve se contar tempo de manutenção de cada equipamento, pois a partir deste o programador de manutenção irá gerar as ordens de serviço “OS” para cada manutentor.

Viana (2002) ainda ressalta que um bom plano de manutenção é aquele em que sempre está em atualização, pois os equipamentos podem se comportar de diferentes formas de maneira em que sua vida útil vai se aproximando do fim, ou aos ambientes e esforços de trabalho em que eles estarão expostos. O plano preventivo também poderá sofrer modificações de produção da empresa ou por decisão gerencial. Após a conclusão do plano preventivo Viana (2002) salienta que seja importante a interligação dos tags (identificação dos equipamentos), ao plano visando a assertividade de manutenção e o melhor controle do histórico de manutenção daquele equipamento.

5 CONCLUSÃO

Uma organização que não possui um setor de manutenção, uma equipe, ou um planejamento de manutenção, sofrerá grande dificuldade em executar atividades de manutenção. Nesse trabalho foram apresentadas ferramentas que podem ser utilizadas na gestão da manutenção, buscando sempre um alinhamento das diretrizes do sistema produtivo, para que se possam alcançar benefícios como maior competitividade empresarial, redução dos custos e dos desperdícios, maior satisfação dos clientes, entre outros.

Ficou evidenciado que a capacitação dos funcionários do setor da manutenção é muito importante, pois estes terão maior conhecimento para sanar os problemas mais rapidamente, diminuindo o tempo de parada das máquinas e equipamentos. Vale lembrar que para cada função, envolvida no processo de manutenção, há alguns requisitos diferenciando-se os de conhecimento técnico, de nível superior e o tempo que possuem de experiência.

Também se nota que a manutenção não compete somente ao profissional deste setor, mas aos operadores de máquinas e equipamentos, uma vez que estes estão no manuseio diário e poderão observar falhas e problemas de desempenho diferentes do ideal. Dessa forma, estes poderão executar correções preventivas, como reapertos, lubrificação, entre outros e quando o problema for maior que suas habilidades, deverão comunicar ao setor de manutenção.

Verificou-se também a importância das ferramentas voltadas à manutenção, com destaque para a metodologia TPM, de grande importância no contexto da produção e, por conseguinte, da manutenção.

REFERÊNCIAS

BRANCO FILHO, Gil. A Organização, o Planejamento e o Controle da Manutenção. Ciência Moderna Ltda, Rio de Janeiro. 2008.

BITTENCOURT, Rubens M. Gestão da Qualidade em Usinas Hidrelétricas. Ano: 2010. Disponível: <http://www.ibracon.org.br/eventos/52cbc/RUBENS.pdf>. Acesso em 06 de jun. 2023.

CABRAL, José Paulo Saraiva. Organização e Gestão da Manutenção dos conceitos à prática. Lisboa: Lidel, 2006.

CORDEIRO, José Vicente B. de Mello. Reflexões sobre a Gestão da Qualidade Total: fim de mais um modismo ou incorporação do conceito por meio de novas ferramentas de gestão? Revista da FAE, v. 7, n. 1, 2004. Disponível em: <https://revistafae.fae.edu/revistafae/article/view/431/327> Acesso em 17 de jun. 2023.

FERREIRA, Lívia Lima. Implementação da Central de Ativos para Melhor Desempenho do Setor de Manutenção: um estudo de caso Votorantim Metais. Trabalho de Conclusão de Curso (Graduação em Engenhara de Produção); Universidade Federal de Juiz de Fora, Juiz de Fora. 60f.. 2009.

FILHO, G. B. Dicionário de Termos de Manutenção, Confiabilidade e Qualidade. Rio de Janeiro: Ciência Moderna Ltda, 2000.

HANSEN, Robert C. Eficiência Global dos Equipamentos: Uma poderosa ferramenta de produção/manutenção para aumento dos lucros. Porto Alegre. Bookman, 2006.

HORBE, Tatiane de Andrade Neves, et al. Gestão por processos: uma proposta de melhoria aplicada a uma pequena empresa do ramo de alimentação. Sistema e Gestão, Revista Eletrônica: 2015. Disponível em: <https://www.revistasg.uff.br/sg/article/view/V10N2A2> Acesso em 19 de jun. 2023.

KARDEC PINTO, Alan, NASCIF XAVIER, Júlio de Aquino. Manutenção: função estratégica. 1ª Ed., Qualitymark Ed, Rio de Janeiro. 1999.

LONGO, Rose Mary Juliano. Gestão da Qualidade: Evolução Histórica, Conceitos Básicos e Aplicação. Texto para discussão nº 397, 1996. Disponível em: <http://repositorio.ipea.gov.br/handle/11058/1722> Acesso em 13 de jun. 2023.

MORO, N.; AURAS, A. P. Introdução à Gestão da Manutenção. Florianópolis: Centro Federal de Educação Tecnológi ca de Santa Catarina, 2007.

OLIVEIRA, Thiago Augusto Brandão de. Gestão da manutenção, implemetando uma simulação no setor de manutenção da pedreira um valemix. Disponível em: <https://www.monografias.ufop.br/bitstream/35400000/165/1/MONOGRAFIA_Gest% C3%A3oManuten%C3%A7%C3%A3oImplementando.pdf> Acesso em 20 de jun. 2023.

PAIVA, E. L. et al. Estratégia de produção e de operações. Porto Alegre: Bookman, 2014.

PASCHOAL, Débora Rodrigues de Souza et al. Disponibilidade e confiabilidade: aplicação da gestão da manutenção na busca de maior competitividade. Revista da Engenharia de Instalações no mar da FSMA nº, v. 3, p. 1, 2009.

PINTO, Carlos Vieira. Organização e gestão da manutenção. Edições Monitor. 1999.

SILVA, Elaine Cristina Xavier da. A gestão da manutenção e a tpm: uma abordagem visando as melhores práticas de manutenção. Disponível em: <http://repositorio.roca.utfpr.edu.br/jspui/bitstream/1/23448/2/PG_CEGIPM_VIII_2012_03.pdf> Acesso em 15 de jun. 2023.

SOUZA, M. T. et al. Revisão integrativa: o que é e como fazer. Revista Einstein. v. 8, p.102-106, 2010. Disponível em: <http://www.scielo.br/pdf/eins/v8n1/pt_1679-4508eins-8-1-0102.pdf.> Acesso em: 25 de jun. 2023.

SOUZA, V. C. Organização e Gerência da Manutenção – Planejamento, Programação e Controle da Manutenção. 3ª Ed, revisada. São Paulo: All Print, 2009

SUSTENTARE. Planejamento e controle das paradas de manutenção. 2015. Disponível em:<http://www.sustentare.net/site/wpcontent/uploads/2014/02/apostila_planejamento_p arad> Acesso em: 13 de jun. 2023.

TRAEGER, A. A modernização da manutenção. Controle da Qualidade, n. 33, p.2225, 1995.

TAVARES, L. A. Manutenção centrada no negócio. Rio de Janeiro: NAT, 2005.

VIANA, H. R. G. PCM: planejamento e controle da manutenção. Rio de Janeiro: Qualitymark, 2002.

TRAEGER, A. A modernização da manutenção. Controle da Qualidade, n. 33, p.2225, 1995.

XENOS, H. G. d’P. Gerenciando a Manutenção Produtiva. Nova Lima: INDG Tecnologia e Serviços Ltda, 2004.