INDUSTRIAL CONCRETE FLOORS USING STEEL MESH: CONSTRUCTION METHOD – CASE STUDY

REGISTRO DOI: 10.69849/revistaft/dt10202504302217

Carlos Germano Miranda Paes1

Igor Nonato Almeida Pereira2

Érika Cristina Nogueira Marques Pinheiro3

RESUMO

Os pisos industriais de concreto desempenham um papel fundamental na infraestrutura de diversas indústrias, armazéns e centros de distribuição. Com o aumento das demandas por eficiência e durabilidade nas operações industriais, a escolha adequada do piso torna-se crucial. Os pisos de concreto não apenas suportam cargas pesadas e o tráfego intenso de máquinas e veículos, mas também precisam atender a critérios rigorosos de resistência, qualidade superficial e durabilidade, como objetivo analisar os principais aspectos relacionados à execução de pisos industriais com concreto armado desde a definição e a execução de técnicas construtivas com a utilização e aplicação das normas técnicas.

Palavras-chave: Piso Industrial, Concretagem, Malha de aço, Concreto polido.

ABSTRACT

Industrial concrete floors play a key role in the infrastructure of various industries, warehouses, and distribution centers. With the increasing demands for efficiency and durability in industrial operations, the proper choice of flooring becomes crucial. Concrete floors not only support heavy loads and heavy traffic of machines and vehicles, but also need to meet strict criteria of strength, surface quality and durability, with the objective of analyzing the main aspects related to the execution of industrial floors with reinforced concrete from the definition and execution of construction techniques with the use and application of technical standards.

Keywords: Industrial Flooring, Concreting, Steel Mesh, Polished Concrete.

1. INTRODUÇÃO

Os pisos industriais de concreto desempenham um papel fundamental na infraestrutura de diversas indústrias, armazéns e centros de distribuição. Com o aumento das demandas por eficiência e durabilidade nas operações industriais, a escolha adequada do piso torna-se crucial. Os pisos de concreto não apenas suportam cargas pesadas e o tráfego intenso de máquinas e veículos, mas também precisam atender a critérios rigorosos de resistência, qualidade superficial e durabilidade.

Este trabalho tem como objetivo analisar os principais aspectos relacionados aos pisos industriais de concreto, abordando desde a sua definição e importância até as práticas recomendadas para a execução e manutenção.

O estudo sobre pisos industriais de concreto com a utilização de malha de aço contribui significativamente para o avanço da construção civil, proporcionando maior eficiência, durabilidade e segurança às estruturas. O desenvolvimento e a aplicação de novas metodologias construtivas permitem otimizar o uso de materiais, reduzir custos e minimizar impactos ambientais. Além disso, a incorporação de tecnologias inovadoras melhora o desempenho estrutural e a resistência mecânica dos pavimentos tornando-os mais adequados para suportar cargas elevadas e esforços contínuos, requisitos essenciais em instalações industriais, logísticas e comerciais.

Na região amazônica, onde as condições climáticas e geotécnicas apresentam desafios específicos, a implementação de pisos industriais de concreto com malha de aço se mostra especialmente relevante. A elevada umidade e os solos com baixa capacidade de suportar exigem soluções que garantam maior estabilidade e durabilidade das estruturas. O uso desse método construtivo contribui para minimizar problemas como fissuras e recalques diferenciais, melhorando o desempenho do pavimento em ambientes com alta variabilidade térmica e umidade. Além disso, sua aplicação pode impulsionar o desenvolvimento local, promovendo técnicas construtivas mais eficientes e sustentáveis para a realidade amazônica.

2. METODOLOGIA

Segundo o objetivo da pesquisa utilizou-se a descritiva para relatar os processos efetuados para execução do piso de concreto industrial. Considerou-se a pesquisa bibliográfica para elaborar o referencial teórico que compreendeu artigos científicos, dissertações e teses, livros e normas técnicas editadas pela Associação Brasileira de Normas Técnicas (ABNT).

Quanto aos procedimentos, adotou-se o estudo de caso a fim de demonstrar a aplicação dos conceitos teóricos na atividade prática. Nas considerações finais procurou-se justificar as limitações do trabalho, bem como apresentar os resultados da pesquisa. Na Figura 1 é possível observar o fluxograma utilizado no desenvolvimento do presente trabalho.

Figura 1 – Fluxograma utilizado no presente trabalho.

3. RESULTADOS

3.1 Revisão de literatura

De acordo com Neville (2016) o concreto é definido como uma mistura de cimento, agregados, água e aditivos, cuja qualidade depende da proporção entre água e cimento e dos materiais utilizados. A espessura do piso deve ser adequada às cargas que irá suportar, recomendando-se um mínimo de 10 cm e entre 3 a 4 vezes o diâmetro do agregado máximo. A dosagem e homogeneidade do concreto são essenciais para facilitar o lançamento e o acabamento com equipamentos apropriados.

A superfície do piso deve ser lisa e resistente para facilitar a movimentação de equipamentos e reduzir o desgaste (López et al., 2019; Khan et al., 2021). A ocorrência de fissuras e empenamentos pode ser minimizada com o uso correto de materiais, juntas de dilatação e monitoramento durante a cura (Gomes et al., 2022; Zhao et al., 2023).

As normas da ABNT relacionadas abrangem aspectos como projeto estrutural (NBR 6118), preparo e ensaios do concreto (NBR 12655, 5738, 5739, 16886, 16889, 12142) e o uso de fibras de aço (NBR 15530). Ensaios geotécnicos também são essenciais para estudar o subleito, incluindo os métodos descritos pelas normas NBR 9895, 6484, 6459 e 7180.

O piso industrial é composto por cinco camadas: subleito, sub-base, barreira de vapor, placa de concreto e tratamento superficial. O subleito precisa ser analisado quanto à sua capacidade de suporte, e a sub-base serve como elemento intermediário de estabilização. A barreira de vapor previne problemas de umidade ascendente e atua como camada de deslizamento.

As juntas são fundamentais para permitir movimentações térmicas e estruturais, mantendo a integridade das placas. As barras de transferência auxiliam na distribuição de cargas entre placas adjacentes, reduzindo deformações. O tratamento superficial, conforme NBR 14931 (ABNT, 2004), visa garantir durabilidade, impermeabilidade e acabamento estético, além de reduzir a formação de poeira e a porosidade do concreto.

3.2 Projeto em estudo

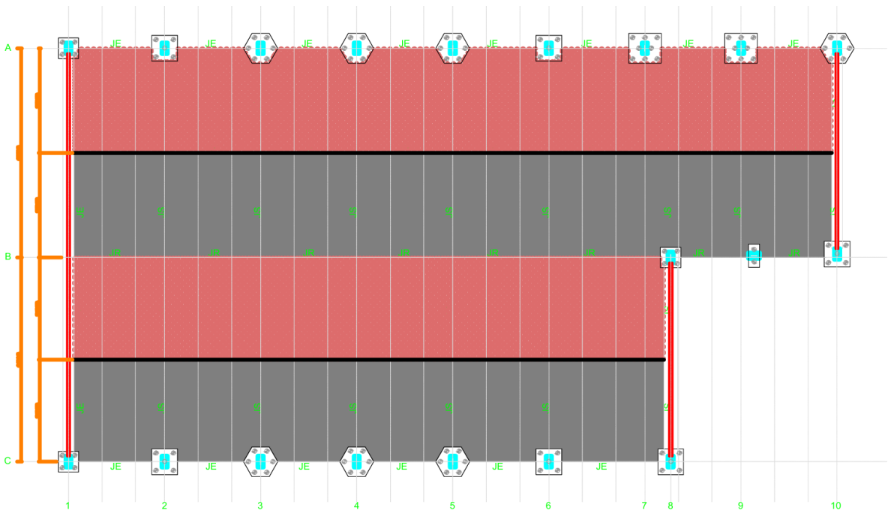

Para realizar as análises propostas neste trabalho foi necessário analisar a estrutura com base nas especificações técnicas contidas no projeto. Após a execução dos estudos preliminares necessários à elaboração do projeto do piso, foi possível iniciar a concepção estrutural começando com o processo de fundação. A Figura 2 representa a planta baixa do piso a ser executado.

Figura 2 – Planta baixa do piso de concreto com paginação das juntas.

Conforme a Figura 3 pode-se observar que os eixos e linhas da área de piso a ser concretado referem-se a uma ampliação do galpão que está sendo construído. As juntas podem ser denominadas por: juntas de concretagens em barras, juntas de encontro (JE), juntas serradas com barras (JS), juntas serradas com barras de retração (JR), respectivamente.

A área a ser executada corresponde 1.513,60 m2e atende aos seguintes carregamentos: cargas pontuais de prateleiras ou equipamentos de até 7,0 tf/apoio, cargas uniformemente distribuídas de até 10 tf/m²; cargas de empilhadeiras de até 10 tf ou 16 tf. Na Figura 2 pode-se observar a área em processo de nivelamento do terreno, bem como detalhes da pintura, platibanda, estrutura metálica e cobertura em processo de finalização e por fim a execução do piso.

Figura 3 – Área em processo de nivelamento.

3.3 Execução do Subleito

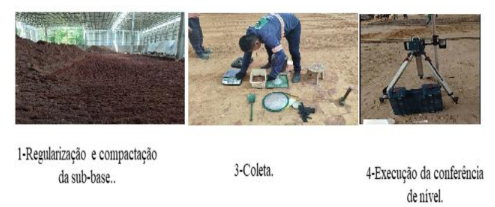

O início da execução da terraplanagem ocorreu no início de 2024 e ocorreu com a utilização de uma camada de subleito com 40cm de espessura, de acordo com a especificação do projeto. A homogeneização e regularização do subleito foram executados com equipamentos apropriados para sua execução, com a utilização de motoniveladora e o rolo pé de carneiro e retroescavadeira. Sua execução ocorreu após a finalização da cobertura que por sua vez a construtora utilizou telha zipada conforme o projeto, como representa a Figura 4.

Figura 4 – Execução de regularização e análise do subleito.

Pode observar na Figura 3 que além dos processos de homogeneização e regularização, foi escavado e executado a compactação do subleito, processo este que tende a reduzir os espaços vazios deixando o solo mais denso. Para umedecer o solo, foi utilizado caminhão-pipa, pois, nesse processo o solo deve apresentar umidade suficiente para que as bolhas de ar formem canalículos intercomunicados para facilitar a expulsão do ar dos vazios do solo. Na compactação dos solos argilosos e siltosos utilizou-se o rolo pé-de-carneiro, e o processo de nivelamento com a motoniveladora, para solos granulares foi utilizado o rolo liso vibratório. Em sequência, efetuou-se a análise do subleito.

A partir do processo de homogeneização, regularização e compactação, realizou-se uma análise dos solos da camada de subleito. O solo local compactado deve apresentar grau de compactação > 97% do proctor normal e Índice de Suporte Califórnia – CBR > 17%, já o solo local escarificado e compactado deve apresentar grau de compactação > 98% do proctor normal e CBR > 19%.

A análise referente ao controle de compactação foi baseada no método frasco de areia, de acordo com a NBR 7185 (ABNT, 2016). Foi efetuado um furo de aproximadamente 10 cm de diâmetro por 20 cm de altura, retirando-se cuidadosamente o solo, e determinando-se o peso úmido (W) do material que ocupava o volume (V) do furo que não se conhecia.

Em seguida, colocou-se em uma proveta a areia fina e seca, cujo peso específico (γ areia) foi ensaiado previamente no laboratório, pesou-se o conjunto tara + areia. Em seguida, encheu se o furo até que a areia ocupasse todo o volume V e novamente pesou a tara + areia, onde foi possível calcular o peso específico natural (γ), pois (γ= W/V).

3.4 Execução e análise da Sub-base

Concluído a etapa de subleito, iniciou-se a etapa de execução da sub-base considerando base granular em bica corrida, compactada, com uma camada de sub-base com 20cm de espessura, de acordo com a especificação do projeto. Foi utilizado equipamento de rolo vibratório de chapa lisa e chapa intensa. Na Figura 5 apresenta-se os processos de execução onde envolveu espalhamento, regularização, compactação, conferência de nível e controle de espessura da camada de sub-base.

Figura 5 – Regularização, compactação, execução e análise da sub-base.

Finalizada a regularização e compactação da sub-base, realizou-se um novo ensaio para determinar o grau de compactação de umidade da camada de sub-base. O ensaio executado foi o mesmo efetuado para análise de solo da camada de subleito. De acordo com as especificações do projeto, o solo local compactado deve apresentar grau de compactação > 100% do proctor modificado e CBR > 95%.

Após execução dos processos de ensaio, disponibilizou-se um laudo onde nele foi representado o grau de compactação da camada onde foi efetuado a coleta do material. Além do processo de análise dos solos da área, também realizou-se uma conferência de nível utilizando o equipamento teodolito, com o objetivo de conferir o nivelamento e controlar as espessuras das camadas. Em seguida foram instaladas as barreiras de vapor, armaduras e fôrmas.

3.5 Instalação das lonas de contenção de água, armaduras e fôrmas de gavetas

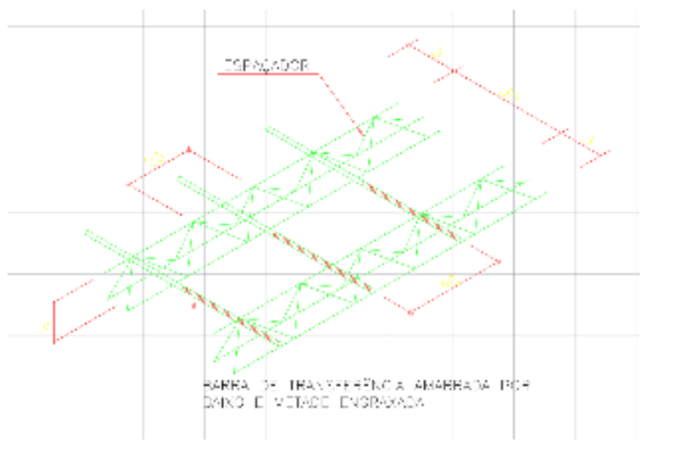

Após toda etapa de execução da sub-base, base de fundação do piso, foram instaladas as formas de gaveta sobre a base compactada e regularizada. De acordo com as solicitações de projeto, foi necessário utilizar 1 camada de manta de polietileno (lona plástica) com espessura de 0,4mm. A execução do piso foi dividida em 04 etapas conforme especificado em projeto na Figura 6 é possível observar o posicionamento das formas, lonas e a malha de aço.

Figura 6 – Instalação formas, lonas e armaduras de aço.

Em seguida, efetuou-se a instalação de fôrmas, barras de transferências e armadura de acordo com o projeto (Figura 7). Foi utilizado barras de transferências CA-25, com diâmetro de 16mm a cada 40 cm, em todas as juntas. Nas juntas serradas, foram utilizadas treliças metálicas com h = 8cm. Foi instalado também telas soldadas do tipo Q 196 e vergalhão CA-50 Ø16mm para reforço das extremidades.

Figura 7 – Posicionamento das barras de transferências de acordo com o projeto

Em sequência às tarefas, foi realizada uma inspeção para liberação da concretagem. Nesta inspeção verificou se a área a ser concretada estava em conformidade com as especificações do projeto. Analisou-se a limpeza da área, proteção das juntas, armaduras, lonas e se as barras de transferências foram colocadas corretamente. Conferiu-se também, o nível do terreno para execução da placa de concreto.

3.6 Execução da concretagem

Após os procedimentos supracitados iniciou-se a etapa de concretagem. O concreto solicitado em projeto considerou o fck ≥ 35 Mpa, agregados com granulometria máxima de 19mm (brita 1), com abatimento de lançamento de 120 +/- 20mm (tipo bombeável), relação a/c < 0,55, exsudação entre 2 a 4% e utilização preferencialmente de cimento tipo CPII.

Para aumento da resistência a abrasão foi recomendado o lançamento de Polipiso P05 Al Cime ou Total Plate sobre o concreto ainda seco. Para execução da concretagem foi utilizado concreto usinado com as características solicitadas no projeto. O aditivo polifuncional tem como função proporcionar tempo de início de pega do concreto em 04 a 05 horas após a dosagem do caminhão de concreto. Efetuou-se os ensaios no concreto fresco e endurecido conforme demonstrado, a seguir.

3.7 Ensaios realizados no concreto fresco e endurecido

O método de adensamento foi realizado de acordo com a função do abatimento que era de 120mm +/- 20mm, portanto, foi executado o ensaio manual de Slump Test para medir a consistência do concreto e verificar a trabalhabilidade. Ele foi realizado em todos os caminhões de concreto e com os equipamentos necessários seguindo todos os procedimentos da NBR 16889 (ABNT, 2020), conforme apresentado na Figura 8.

Figura 8 – Ensaios em concreto fresco.

A execução do teste de abatimento apresentou em média 120mm. Já no ensaio de abatimento do tronco de cone, foram retiradas 03 amostras de concreto fresco de cada caminhão com capacidade para 8m3 de concreto. As amostras foram colocadas em fôrmas metálicas limpas e tratadas com óleo lubrificante com Ø100mm. Após a coleta, as amostras foram etiquetadas e datadas conforme a NBR 16886 (ABNT, 2020) e NBR 5738 (ABNT, 2016).

3.8 Ensaios realizados no concreto endurecido

Os corpos-de-prova foram mantidos em cura saturada, ou seja, imersos em água saturada de cal até a idade de ensaio. Após a cura foram enviados ao laboratório para testes. O ensaio realizado obedeceu os procedimentos contidos na NBR 5739 (ABNT, 2018).

3.9 Lançamento, espalhamento, adensamento e nivelamento do concreto

Iniciou-se a concretagem considerando os processos de lançamento, espalhamento, adensamento e nivelamento do concreto. O lançamento do concreto foi do tipo convencional, conforme apresentado na Figura 9.

Figura 9 – Execução de lançamento do concreto e nivelamento com o equipamento régua vibratória.

Na Figura 9 pode-se observar a execução do adensamento e nivelamento do concreto com equipamentos por vibração superficial, como as réguas vibratórias e outros equipamentos como a Laser Screed que deixa o concreto denso e compacto, conferindo acabamento à superfície. Na etapa seguinte, efetuou-se o tratamento superficial do concreto.

3.10 Tratamento Superficial

Ainda com o concreto em seu estado plástico foi feito o lançamento do POLIPISO P05 AL CIME sobre o piso, que é um endurecedor de superfícies, com o propósito de aumentar as características superficiais, conforme apresentado a seguir na Figura 10.

Figura 10 – Aplicação de endurecedor e acabamento com alisadora de piso.

Conforme a Figura 10 observa-se que o acabamento superficial do concreto nas áreas internas do galpão foi liso e fosco sem espelhamento, realizado com acabadoras simples e utilizando acabadoras duplas equipadas com discos rígidos de flotação e pás para o acabamento final.

3.11 Execução e tratamento das juntas

As juntas serradas foram executadas 6 horas após o acabamento final, com profundidade 1/3 não ultrapassando 6mm e com abertura de 3mm, conforme apresentado na Figura 11. Observa-se que o preenchimento das juntas serradas e de construção foram realizadas após o período de cura de 28 dias, com selante a base de epóxi semi-rígido EPX 80.

Figura 11 – Execução e tratamento de junta serrada.

4. CONCLUSÃO

A construção de pisos industriais utilizando paineis de aço, seguida pelo polimento com alisadoras, representa uma abordagem inovadora e eficiente no setor da construção civil. Este trabalho detalhou o processo passo a passo, desde a preparação do terreno até o acabamento final, evidenciando a importância de cada etapa para garantir um piso de alta qualidade.

A utilização de paineis de aço proporciona uma base sólida e resistente, capaz de suportar cargas pesadas e atender às exigências de tráfego intenso em ambientes industriais. O método não só acelera a montagem, mas também resulta em uma superfície uniforme, crucial para a operação segura de equipamentos e veículos.

O polimento realizado com alisadoras de piso contribui significativamente para a estética e funcionalidade do piso, oferecendo uma superfície lisa e fácil de limpar, além de aumentar a durabilidade do material. As técnicas de polimento discutidas neste trabalho demonstraram que, com o uso adequado de equipamentos e práticas recomendadas, é possível obter resultados que atendem aos altos padrões da indústria.

Em síntese, a construção de pisos industriais com paineis de aço e o subsequente polimento com alisadoras não apenas atende às demandas atuais do mercado, mas também representa uma solução que alia eficiência, qualidade e sustentabilidade. Este estudo não só fornece um guia prático para profissionais da área, mas também abre espaço para futuras pesquisas sobre inovações e aprimoramentos no processo construtivo.

Portanto, conclui-se que a combinação dessas técnicas pode ser um diferencial competitivo significativo para empresas que buscam otimizar suas operações e garantir a longevidade de suas instalações. A continuidade das inovações e melhorias nesse campo é fundamental para acompanhar as exigências crescentes do setor industrial.

REFERÊNCIAS

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5738: Concreto Procedimento para moldagem e cura de corpos de prova. Rio de janeiro: ABNT, 2016.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5739: Concreto-Ensaios de compressão de corpos de prova cilíndricos. Rio de janeiro: ABNT, 2018.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6118: Projetos de Estruturas de Concreto – Procedimento. Rio de Janeiro: ABNT, 2014.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6459: Solo-Determinação do limite de liquidez. Rio de Janeiro: ABNT, 2017.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6484: Solo-Sondagens de simples reconhecimento com SPT – Método de ensaio. Rio de Janeiro: ABNT, 2020.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7180: Solo-Determinação do limite de plasticidade. Rio de Janeiro: ABNT, 2016.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7185: Solo-Determinação da massa específica aparente, in situ, com emprego do frasco de areia. Rio de Janeiro: ABNT, 2016.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9895: Solo-Índice de suporte Califórnia (ISC) – Método de ensaio. Rio de Janeiro: ABNT, 2017.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 12142: Concreto Determinação da resistência à tração na flexão de corpos de provas prismáticos. Rio de Janeiro: ABNT, 2010.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 12655: Concreto de Cimento Portland–Preparo, controle, recebimento e aceitação–Procedimento. Rio de Janeiro: ABNT, 2015.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14931: Execução de estruturas de concreto – Procedimento. Rio de Janeiro: ABNT, 2004.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15530: Fibras de aço para concreto–Requisitos, métodos de ensaio. Rio de Janeiro: ABNT, 2019.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 16886: Concreto – Amostragem de concreto fresco. Rio de Janeiro: ABNT, 2020.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 16889: Concreto Determinação da consistência pelo abatimento do tronco de cone. RJ: ABNT, 2020. López, F. et al. A importância da metodologia lean construção no setor da construção civil (2019)

NEVILLE, A.M. A. Galli, tg. Brow, Imprensa CRC, Análise Estrutural (2016) Khan, M. et al. Análise de manifestações patológicas em estruturas de concreto armado: uma revisão (2021).

Gomes, A. et al. Agregado reciclado, uma fonte sustentável de matéria prima: uma revisão (2022)

Zhao, Y. et al. Inovações tecnológicas na construção civil, (2023)

1Graduando em Engenharia Civil

Instituição: Universidade Nilton Lins

Endereço: Av. Professor Nilton Lins 3259,Parque das Laranjeiras, Manaus–AM, CEP:69058- 030

Email : paesgermano18@gmail.com

2Mestre em Ciências e Engenharia de Materiais

Especialista em Avaliações e Perícias

Especialista em Didática do Ensino Superior

Graduado em Engenharia Civil

Instituição: Universidade Nilton Lins

Endereço: Av. Professor Nilton Lins 3259, Parque das Laranjeiras, Manaus–AM, CEP:69058-030

Email: igor.pereira@uniniltonlins.edu.br

3Mestre em Engenharia Industrial

Especialista em engenharia e segurança do trabalho

Especialista em Didática do Ensino Superior

Graduada em Engenharia Civil e licenciatura em Matemática

Instituição: Universidade Nilton Lins

Endereço: Av. Professor Nilton Lins 3259,Parque das Laranjeiras, Manaus–AM, CEP:69058-030

Email: erikamarquespinheiro@gmail.com