ECOLOGICAL INTERLOCKING FLOOR WITH RUBBER GRANULES

REGISTRO DOI: 10.5281/zenodo.10162375

Aline Souza Silva;

Ana Flávia Ferreira da Silva;

Giovanna Rodrigues André;

Lucas Fernando de Lima;

Orientador: Professor Dr. Ernesto Silva Fortes.

Resumo: A produção de resíduos provindos dos pneus usados é algo inevitável de se notar no cenário brasileiro, pois são descartados de forma irregular cerca de 583.000 toneladas por ano no meio ambiente segundo estudo realizado pelo IBAMA MMA em 2020, causando diversos danos ecológicos por sua grande magnitude e irreversibilidade por ser um material com meia vida de alta duração, ou seja, ter um intervalo de degradação total muito grande. A partir disto notou-se que o granulado de borracha provindo dos pneus pode ser utilizado para fins sustentáveis, portanto foram realizadas diversas análises e estudos sobre sua utilização na construção civil. Antes de realizar a produção dos blocos, foram realizados ensaios diversos para caracterização dos materiais, como ensaio de granulometria, massa específica e massa unitária. Após isto, foram produzidos exemplares em concreto com teores de granulado de borracha variados, sendo eles, 0%, 10%, 20% e 30% substituindo parcialmente a areia no concreto. Após o término da produção, foram realizados testes de compressão e tração na flexão utilizando uma prensa para aplicação de força sobre os corpos de prova e, também, o ensaio de absorção de água. Ao analisar os resultados obtidos nos ensaios foi possível notar que o bloco intertravado com adicional de do granulado de borracha com melhor rendimento foi o de 10%, e obteve resistência à compressão de 10 MPa, aproximadamente 43% do valor obtido no ensaio de Fioriti et al. (2007), e esta resistência à compressão representa 33% da obtida no bloco tradicional, e por este fato não atendeu o valor determinado pela NBR 9781:2013, que define o mínimo de 35 MPa de resistência a compressão no concreto. Também foi analisado a resistência da tração na flexão do corpo de prova, e percebeu-se que sua resistência foi de aproximadamente 2 MPa, valor bem semelhante aos obtidos no estudo de SILVA (2014), e representa 50% da resistência obtida no corpo de prova com traço tradicional do concreto. Portanto, foi concluido que os blocos com adição de granulado de borracha necessitam de alterações em sua composição para serem utilizados de forma segura.

Palavras-chave: Bloco intertravado, Reuso de pneus, Solução ecológica.

Summary: The production of waste from used tires is something that is inevitable to be noted in the Brazilian scenario, as around 583,000 tons per year are irregularly discarded into the environment according to a study carried out by IBAMA MMA in 2020, causing various ecological damages due to its great magnitude and irreversibility because it is a material with a long half-life, that is, it has a very long total degradation interval. From this it was noted that the rubber granules coming from tires can be used for sustainable purposes, therefore several analyzes and studies were carried out on its use in civil construction. Before producing the blocks, various tests were carried out to characterize the materials, such as particle size, specific mass and unit mass tests. After this, concrete specimens were produced with varying rubber granulate contents, namely 0%, 10%, 20% and 30% partially replacing the sand in the concrete. After the end of production, compression and flexural traction tests were carried out using a press to apply force to the specimens and also the water absorption test. When analyzing the results obtained in the tests, it was possible to note that the block interlocked with additional rubber granules with the best performance was 10%, and obtained a compressive strength of 10 MPa, approximately 43% of the value obtained in the test by Fioriti et al. al. (2007), and this compressive strength represents 33% of that obtained in the traditional block, and for this reason it did not meet the value determined by NBR 9781:2013, which defines a minimum of 35 MPa of compressive strength in concrete. The tensile strength in flexion of the specimen was also analyzed, and it was noticed that its resistance was approximately 2 MPa, a value very similar to those obtained in the study by SILVA (2014), and represents 50% of the resistance obtained in the specimen. proof with traditional concrete trace. Therefore, it was concluded that blocks with the addition of rubber granules require changes in their composition to be used safely.

Keywords: Interlocked block, Tire reuse, Ecological solution.

1. Introdução

A crescente conscientização ambiental e o impulso a favor de soluções sustentáveis têm sido motores essenciais para o avanço da pesquisa e inovação em várias áreas dentro da engenharia civil. No cenário brasileiro voltado para a sustentabilidade, um dos desafios está relacionado ao descarte de pneus, porque hoje seus principais destinos realizados de forma incorreta são: descarte irregular em vias públicas, queima a céu aberto e armazenamento em meio aquoso (LAUERMANN et al., 2018). O Brasil chega a descartar anualmente cerca de 583.000 toneladas de pneus usados, gerando um enorme impacto ecológico (IBAMA MMA, 2020).

De acordo com Conselho Brasileiro de Construção Sustentável (CBCS) os brasileiros consomem anualmente cerca de 75% de recursos naturais, 20% de água disponível nas cidades e 80 milhões de toneladas por ano de resíduos no setor da construção civil.

Segundo o PNUMA (2022) deve ser repensada a utilização dos recursos naturais como a areia visto que anualmente são utilizados 50 bilhões de toneladas de areia e cascalho. Sua extração causa consideráveis impactos ambientais como o aumento da erosão costeira e fluvial, destruir habitats aquáticos, alterar o curso natural do rio, alterar a qualidade da água e contribuir para a desertificação. Sendo de extrema importância a intervenção para utilização de modos construtivos sustentáveis, minimizando o consumo de recursos naturais nos processos e diminuindo o impacto ambiental.

De acordo com (KLEIN, 2016) a utilização de materiais reciclados em obras de engenharia é uma característica de países desenvolvidos, que gera grandes ganhos ambientais, sociais e econômicos para a sociedade. Nesse contexto, visando a melhoria do meio ambiente, a partir da análise dos grãos de borracha, além de sua capacidade inegável de absorver impactos e vibrações, também possui um grande potencial para diminuir o uso da areia convencional como agregado miúdo natural em componentes fabricados com concreto. E a Resolução do Conselho Nacional do Meio Ambiente (CONAMA), nº416 de 30 de setembro de 2009, estabelece diretrizes para evitar danos ao meio ambiente causados por pneus descartados e para garantir sua disposição adequada em termos ecológicos.

Neste estudo, a principal abordagem consiste em avaliar o desempenho de pisos intertravados por meio da incorporação parcial do granulado de borracha como um substituto para o agregado miúdo da areia. Além disso, examina-se o potencial impacto dessa abordagem na preservação do recurso natural mais comumente utilizado na produção desses pisos intertravados, ou seja, a areia, ao mesmo tempo em que aborda a questão do descarte inadequado de pneus.

1.1 Objetivo Geral

O objetivo principal deste estudo consistiu no desenvolvimento de um programa experimental com o propósito de caracterizar pisos intertravados, reduzindo a dependência da areia como agregado miúdo e introduzindo o granulado de borracha como uma alternativa parcial ao agregado na composição do traço.

1.2 Objetivos Específicos

Um dos objetivos deste estudo compreenderam uma análise detalhada dos materiais, buscando determinar as proporções adequadas para a produção do bloco intertravado ao substituir parte do agregado miúdo por granulado de borracha. Um ponto crucial incluiu a avaliação do produto final, procurando informações substanciais sobre sua estrutura em comparação ao bloco intertravado com a formulação original. Nesse contexto, examinamos de perto como a introdução do granulado de borracha pode afetar o uso convencional do bloco. Em consideração a uma abordagem de responsabilidade ambiental, estabelecemos as quantidades apropriadas de materiais derivados de borracha, incorporando-as à produção dos blocos intertravados. Esse procedimento não apenas atende aos requisitos do estudo, mas também representa um passo significativo em direção à sustentabilidade, contribuindo efetivamente para a preservação ambiental.

1.3 Justificativa

A produção de resíduos provindos dos pneus usados é algo inevitável de se notar no cenário brasileiro, pois são descartados de forma irregular cerca de 583.000 toneladas por ano no meio ambiente segundo estudo realizado pelo IBAMA MMA em 2020, causando diversos danos ecológicos por sua grande magnitude e irreversibilidade por ser um material com meia vida de alta duração, ou seja, ter um intervalo de degradação total muito grande.

2. Revisão Bibliográfica

Atualmente, as buscas por alternativas ecológicas em todas as áreas têm sido cada vez mais comuns, o motivo se dá pela quantidade excessiva de resíduos produzidos pelos seres humanos. Em 2018, a ONU divulgou que por ano são produzidas mais de 2 bilhões de toneladas de resíduos no mundo e que 99% dos produtos que compramos são jogados fora dentro de seis meses. Na construção civil não seria diferente, soluções ecológicas e sustentáveis têm sido cada vez mais procuradas e estudadas, um exemplo é o piso intertravado com adição de algum outro resíduo, sendo esse o substituto de uma parte do agregado miúdo, a areia, que é uma matéria prima cuja extração causa um grande impacto no meio ambiente.

2.1. Piso Intertravado com Granulado de Borracha

No estudo conduzido por Costa (2023), foi examinada a substituição do agregado miúdo por fibra de pneu e a adição de cinzas de forno no cimento como reforço da mistura. Seis formulações foram testadas, com variações de 0% a 100% de substituição, sendo que a adição de cinzas de forno foi omitida no traço de 100%. Durante o processo de moldagem, constatou-se a necessidade de aumentar a quantidade de água para atingir o ponto ideal de moldagem. Os testes de resistência à compressão e absorção de água revelaram que o traço contendo 10% de substituição do agregado miúdo pela fibra de pneu aproximou-se do valor mínimo exigido pela NBR 9781:2013. No entanto, os demais traços não atenderam a esses requisitos em ambos os ensaios.

No experimento realizado por Marques et al. (2019), o uso de resíduos de pneus inservíveis no concreto foi examinado por meio de três formulações distintas. Um dos traços continha 0% de adição de resíduos de pneus, enquanto os outros dois continham adições de 10% e 15%. Os resultados revelaram que, no ensaio de resistência à compressão, a maior resistência alcançada foi de 25,98 MPa no traço com 10% de adição, em contraste com a resistência de 26,36 MPa no traço sem adição, ambos não atendendo ao mínimo estipulado pela norma. No entanto, observou-se que a resistência do traço com adição de resíduos de pneus aproximou-se da do traço sem adição, indicando que alcançar o valor mínimo exigido pela NBR 9781:2013 demanda um controle mais rigoroso do ambiente de produção e o uso de cimento de maior resistência.

No estudo realizado por Fioriti et al. (2007), foi investigada a incorporação de resíduos de borracha em teores de 8%, 10% e 12% na produção de blocos de concreto para pavimentação intertravada. As propriedades mecânicas analisadas incluíram resistência à compressão, absorção de água e resistência ao impacto. Observou-se que à medida que a porcentagem de resíduo aumentava, a resistência à compressão diminuía, com a amostra de 8% apresentando a maior resistência à compressão, atingindo 23,25 MPa, embora ainda não tenha atingido o mínimo exigido pela NBR 9781:2013. Quanto à absorção de água, não houve variação significativa entre os traços utilizados. No teste de resistência ao impacto, a amostra de 8% suportou o maior número de impactos, enquanto as outras amostras também apresentaram um desempenho superior à amostra sem adição de resíduo. Isso sugere que a adição de borracha permite que os blocos de concreto absorvam mais energia. Apesar de não atender aos padrões normativos, os autores propõem uma revisão dos valores exigidos pela norma, levando em consideração o contexto de aplicação do material, especialmente em locais com baixa intensidade de carga, onde resistências tão elevadas podem não ser necessárias.

Em outra pesquisa, a investigação da adição de 6% e 9% de borracha reiterou a relação inversamente proporcional entre a quantidade de borracha acrescentada e a resistência à compressão do material. No entanto, nesta instância, as amostras conseguiram atender aos requisitos mínimos estipulados pela norma, registrando valores de 42,7 MPa e 41,6 MPa, respectivamente. Os pesquisadores Silva et al. (2019) também realizaram uma análise macroscópica do material, revelando que, apesar da fraca aderência entre a matriz cimentícia e as fibras de borracha na estrutura geral, houve áreas de considerável aderência devido às superfícies rugosas da borracha. Como resultado, eles concluíram que a composição com 9% de borracha seria a escolha mais vantajosa, incorporando uma quantidade substancial de resíduos enquanto atendia a todos os parâmetros normativos estabelecidos.

2.2. Piso Intertravado com Lodo

Uma solução sustentável em estudo envolve a adição de lodo proveniente de Estações de Tratamento de Esgoto (ETE) de lavanderias industriais na produção de pavers (pisos intertravados), devido à grande carga de compostos químicos introduzidos por essas lavanderias nos sistemas de tratamento de águas residuais. Andrade (2020) conduziu uma pesquisa que demonstrou que a substituição mais viável é de 7,5% de lodo, alcançando uma resistência à compressão de 31,23 MPa, de acordo com a norma NBR 9781: 2013. No entanto, o estudo alerta que a absorção de água aumenta consideravelmente a partir de 15% de adição de lodo e que a resistência a compressão diminui com o aumento do teor de lodo, tornando a proporção de 7,5% a opção mais equilibrada e adequada para locais com requisitos de carga leves, contribuindo para a sustentabilidade na construção civil e a gestão responsável de resíduos industriais.

Em contraste, um estudo recente realizado por Rigolin (2022) investigou a adição de lodo de Estações de Tratamento de Esgoto (ETE) na fabricação de pisos intertravados, empregando concentrações de 3%, 6% e 12%. Os resultados revelaram que, após 28 dias, a amostra com 6% de lodo alcançou uma resistência à compressão de 34,8 MPa, apenas 0,2 MPa abaixo do requisito estabelecido pela norma NBR 9781:2013. Além disso, os ensaios de absorção de água e dimensionais estavam em conformidade. No entanto, em ensaios com 23 dias de idade, os corpos de prova não atingiram o resultado esperado, com uma resistência média de apenas 14,63 MPa, representando apenas 41,80% do valor necessário para a produção das peças de concreto sob essas condições. O autor sugere possíveis melhorias para experimentos futuros, como aumentar a altura das peças, reduzir o teor de lodo e utilizar um cimento resistente ao sulfato, visando otimizar o desempenho do concreto.

Outro estudo relevante no contexto da incorporação de lodo na produção de pavers é o trabalho realizado por Fernandez e Mikowski (2016), que exploraram a viabilidade de utilizar lodo proveniente de Estações de Tratamento de Água (ETA). Seguindo uma abordagem semelhante, os pesquisadores estabeleceram diferentes percentagens para a adição de lodo, incluindo 2,5%, 5,0% e 7,5% de lodo úmido, bem como 5,0% de lodo seco em estufa. Os resultados apontaram que, no ensaio de resistência à compressão, a proporção de 5% de lodo seco em estufa demonstrou ser a opção mais promissora, permitindo a incorporação de uma quantidade significativa de lodo enquanto mantém a resistência exigida pela norma em conformidade. Essa descoberta ressalta uma potencial estratégia sustentável na produção de pavers, contribuindo para a gestão de resíduos das ETAs e promovendo práticas construtivas mais amigáveis ao meio ambiente.

2.3. Piso Intertravado com Cinzas do Bagaço de Cana de Açúcar

O estudo experimental, conduzido por Marques e Souza (2015), investigou a substituição da areia pelas cinzas do bagaço da cana na produção de pisos intertravados. Foram testados diferentes traços de misturas, variando a porcentagem de cinzas (0%, 25%, 50%, 70% e 100%), e os blocos resultantes foram moldados com dimensões de 5x9x19 cm. Os resultados indicaram que a substituição completa por 100% de cinzas do bagaço da cana resultou em uma redução significativa de 3,792 MPa na resistência à compressão de 28 dias dos pisos intertravados em comparação com o traço convencional. Essa perda de resistência foi atribuída à presença de carbono nas cinzas, afetando a estrutura do material. Concluiu-se que a substituição é viável apenas em proporções inferiores a 25% para manter a qualidade e a resistência dos pisos intertravados.

Já no estudo experimental realizado por Bonilha et al. (2018), que também se investigou a substituição da areia pelas cinzas do bagaço da cana de açúcar na produção de pisos intertravados. O estudo incluiu a formulação de um traço piloto sem adição de cinzas, bem como traços com 10% e 20% de cinzas, mantendo o fator água/cimento constante em todos os traços. Os resultados demonstraram que o traço com 10% de cinzas apresentou uma resistência à compressão superior ao traço piloto, registrando 63,57 MPa em comparação com os 55,35 MPa do traço piloto. Importante destacar que todos os traços atenderam aos padrões da NBR 9781:2013, indicando que a substituição da areia pelas cinzas da cana de açúcar é viável e não compromete a conformidade com as normas estabelecidas. Portanto, este estudo confirma a viabilidade técnica da utilização das cinzas do bagaço da cana de açúcar na fabricação de pisos intertravados.

No trabalho feito por Oliveira (2019), foram realizados traços de diferentes proporções, variando de 0% a 30% de substituição da areia pelo bagaço da cana-de-açúcar, com o objetivo de investigar as possíveis variações nas propriedades dos pisos intertravados. A análise detalhada desses traços revelou resultados significativos. No ensaio de absorção de água, observou-se que a maior diferença foi entre os traços de 0% e 20%, com uma variação de 2,63%. No entanto, nenhum dos traços atendeu ao requisito mínimo estabelecido pela NBR 9781:2013, que estipula 6% em média e 7% para cada piso individualmente. É importante notar que essa não conformidade pode estar relacionada à falta de equipamentos adequados para o ensaio. No ensaio de resistência à compressão aos 28 dias, o traço com 30% de substituição apresentou um aumento de 12,25 MPa em relação ao traço de referência. Vale ressaltar que nenhum dos traços alcançou o valor mínimo exigido pela NBR 9781:2013, que é de pelo menos 35 MPa. Em resumo, os resultados indicam que a substituição parcial do agregado miúdo pela cinza do bagaço da cana-de-açúcar é viável devido à granulometria que se assemelha à de uma areia natural fina. No entanto, é importante lembrar a necessidade de considerar cuidadosamente os requisitos normativos ao usar essa abordagem na produção de pisos intertravados, bem como a disponibilidade de equipamentos apropriados para os ensaios.

Diante das investigações realizadas acerca da incorporação de materiais alternativos na produção de pisos intertravados, fica evidente que a busca por soluções mais sustentáveis na construção civil é um objetivo louvável. Os estudos abordados neste contexto, que analisaram a adição de granulado de borracha, lodo de estações de tratamento de esgoto, e cinzas do bagaço de cana de açúcar, fornecem insights valiosos para a indústria da construção.

No caso do piso intertravado com granulado de borracha, os resultados indicam a necessidade de equilíbrio na proporção de borracha adicionada, considerando tanto as propriedades mecânicas quanto os requisitos normativos. A pesquisa destaca a possibilidade de utilizar esse material em locais com baixa intensidade de carga, questionando a rigidez das normas em contextos específicos.

Quanto à incorporação de lodo de estações de tratamento de esgoto, os estudos sugerem que a adição de lodo pode ser uma alternativa viável, desde que seja aplicada em quantidades controladas. A proporção de 7,5% é apontada como uma opção equilibrada, mantendo a resistência à compressão e a absorção de água dentro dos limites desejados, o que contribui tanto para a sustentabilidade na construção civil quanto para a gestão responsável de resíduos industriais.

Finalmente, a utilização de cinzas do bagaço de cana de açúcar na produção de pisos intertravados apresenta resultados variados, dependendo da proporção de cinzas utilizada. A pesquisa sugere que a substituição parcial de areia por cinzas pode ser viável, desde que não ultrapasse 25% da mistura, preservando assim a qualidade e a resistência dos blocos. Outro estudo aponta a possibilidade de substituição em níveis mais elevados, demonstrando que o uso de cinzas do bagaço de cana de açúcar é uma alternativa tecnicamente viável, desde que os ensaios e as proporções sejam cuidadosamente considerados.

Em resumo, os estudos destacam que a incorporação desses materiais alternativos na produção de pisos intertravados pode ser benéfica tanto para o meio ambiente quanto para a indústria da construção, desde que sejam feitas considerações cuidadosas em relação às proporções e requisitos normativos. Esse esforço contínuo de pesquisa e inovação é fundamental para promover práticas construtivas mais sustentáveis e responsáveis, reduzindo o impacto ambiental e impulsionando o desenvolvimento da construção civil.

3. Materiais e Método

De acordo com COSTA; COSTA (2017) a pesquisa experimental é aquela que o pesquisador manipula variáveis com o objetivo de observar fenômenos. São trabalhos laboratoriais, isto é, realizados em ambientes controlados e com alto rigor científico. E a pesquisa bibliográfica é aquela realizada em livros, revistas, jornais, etc.

Com isso, a metodologia adotada para a condução deste estudo envolve uma pesquisa experimental, combinada com pesquisa bibliográfica, análise de artigos e consulta às normas pertinentes. O foco principal deste trabalho foi investigar o impacto da extração de areia no meio ambiente e explorar possíveis soluções para mitigar esse problema. Uma das soluções propostas foi a utilização de pneus reciclados como substituto parcial do agregado miúdo na formulação do piso intertravado.

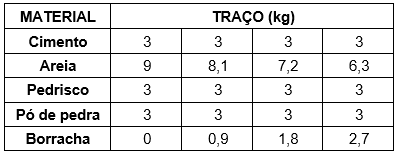

Para a produção do piso intertravado, seguimos a proporção experimental de 1:3:1:1, conforme especificado no Laboratório de Engenharia Civil da Universidade São Judas Tadeu (conforme detalhado na tabela 01 abaixo). No entanto, introduzimos uma modificação ao substituir parte do agregado miúdo por granulado de borracha reciclada. Este estudo visa determinar se o piso intertravado modificado atende aos requisitos estabelecidos pela norma NBR 9781:2013, garantindo sua adequação e desempenho.

Tabela 01 – Traço utilizado no experimento

Fonte: Próprios autores

Esta abordagem experimental proporciona uma oportunidade valiosa para avaliar o potencial da reciclagem de pneus como uma alternativa sustentável na fabricação de pisos intertravados, contribuindo assim para a preservação do meio ambiente e para a redução dos impactos negativos causados pela extração de areia. A avaliação de conformidade com a NBR 9781:2013 é fundamental para garantir a qualidade e a segurança dos produtos fabricados com essa abordagem inovadora.

No processo de produção, foram empregados os seguintes materiais: cimento CPII F40 da marca CAUÊ, areia média, pedrisco, pó de pedra (fornecidos pelo laboratório da instituição) e granulado de borracha (adquirido na UTEP – Usina de Tratamento Ecológico de Pneus) conforme a figura 01. É relevante destacar que a UTEP é uma empresa especializada em reciclagem de pneus e possui a devida autorização do IBAMA para realizar a reciclagem e destinação adequada de pneus inservíveis, além de emitir o Certificado de Compromisso com o Meio Ambiente.

Essa escolha criteriosa dos materiais, especialmente o granulado de borracha proveniente de fonte certificada, ressalta o compromisso deste estudo com a sustentabilidade e a preservação ambiental. A utilização de materiais provenientes de uma empresa reconhecida pelo IBAMA fortalece a credibilidade do processo de reciclagem e sua contribuição para a redução dos impactos ambientais negativos associados à disposição inadequada de pneus usados.

Figura 01 – Materiais utilizados no experimento

3.2 Caracterização dos Materiais

Antes de prosseguir com a moldagem do piso intertravado, foi realizada uma etapa fundamental de preparação das amostras, seguindo os critérios estabelecidos pela NBR 6457:2016. Esta preparação foi essencial para a caracterização dos materiais utilizados, compreendendo os seguintes ensaios:

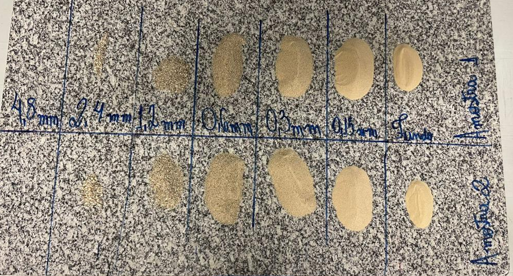

– Análise Granulométrica dos Agregados

Foram executados ensaios de granulometria, conforme NBR 17054:2022, para avaliar a areia, pedrisco, pó de pedra e granulado de borracha. O procedimento envolveu a peneiração a seco dos agregados utilizando um conjunto de peneiras com aberturas de 4,75mm, 2,36mm, 1,18mm, 0,60mm, 0,30mm, 0,150mm e a peneira de fundo. Duas amostras de 500g foram pesadas e dispostas nas peneiras. Após 5 minutos de agitação em um agitador mecânico a uma potência de 5, o material retido em cada peneira foi pesado e distribuído conforme a figura 02, permitindo a construção da curva granulométrica do agregado.

Figura 02 – Análise Granulométrica da Areia

Fonte: Próprios autores

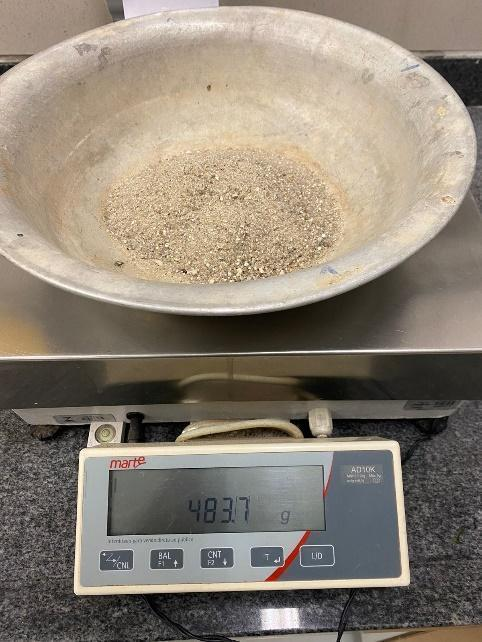

– Determinação do Teor de Material Pulverulento

A fim de determinar o teor de material pulverulento seguindo a NBR 16973:2021, foram pesadas duas amostras de 500g de areia. Essas amostras foram então peneiradas manualmente por 5 minutos na peneira com abertura de 0,200mm. O material retido na peneira foi lavado até que a água se tornasse totalmente transparente. Posteriormente, o material foi colocado em uma estufa por 24 horas e pesado após o período de secagem conforme a figura 03.

Figura 03 – Pesagem da amostra após a estufa

– Determinação da Massa Específica

Foi realizado o ensaio de massa específica, conforme a NM 52:2009, em amostras de areia, pó de pedra e pedrisco. Utiliza-se um frasco e uma balança para conduzir o ensaio. Inicialmente, foram separadas duas amostras de 500g de cada material, que foram previamente secas, conforme a figura 04. Em seguida, adiciona-se 200ml de água ao frasco e a amostra do material foi adicionada ao frasco gradualmente com o auxílio do funil. Após a adição, o frasco foi agitado para garantir que todos os possíveis vazios fossem preenchidos e as bolhas de ar eliminadas. Após o assentamento do material, realiza-se a inspeção do frasco e a leitura final para determinar a massa específica com a seguinte fórmula:

y = M/ (Lf – Li)

Onde:

y – Massa específica do material, expressa em g/cm³;

M – Peso da amostra, expressa em gramas (g);

Lf – Leitura final, expressa em mililitros (ml);

Li – Leitura inicial, expressa em mililitros (ml).

Figura 04 – Ensaio de massa específica

– Determinação do Teor de umidade

O ensaio para a determinação do teor de umidade das amostras de areia, pedrisco e pó de pedra foi conduzido de acordo com a norma NBR 16097:2012. Inicialmente, foram selecionadas duas amostras de 200g de cada material, que passaram por um processo de umidificação com água potável. Posteriormente, essas amostras foram acondicionadas em uma frigideira e submetidas a aquecimento em fogo baixo, com constante agitação para evitar a queima do material, até que não fosse mais observada a presença de vapor de água. Após essa etapa, procedeu-se à pesagem do material e o teor de umidade foi determinado por meio da aplicação da seguinte fórmula:

H = ((MU – MS)/MS) *100

Onde:

H – Teor de umidade da amostra, expresso em porcentagem (%);

MU – massa úmida da amostra, expressa em gramas (g);

MS – Massa seca da amostra, expressa em gramas (g).

– Determinação da Massa unitária

No ensaio de massa unitária, seguindo como base a NBR 16972:2021, a caixa com dimensões de 30x30x8 foi inicialmente medida e, em seguida, pesada sem conter nenhum material para a determinação da tara. Após essa etapa, o agregado, já completamente seco, foi adicionado gradualmente à caixa, preenchendo todos os espaços vazios até que a caixa transbordasse. A superfície do agregado foi nivelada com uma régua metálica e, posteriormente, a caixa contendo o agregado foi novamente pesada conforme a figura 05. Com base nos dados obtidos durante esse processo, foram realizados os cálculos com a seguinte fórmula:

ρ = (Mar – Mr)/V

Onde:

ρ – massa unitária do agregado, em kg/m³;

Mar – é a massa do recipiente mais o agregado, em kg;

Mr – é a massa do recipiente vazio, em kg;

V – é o volume do recipiente, em m.

Figura 05 – Ensaio de massa unitária da borracha

Essa metodologia rigorosa de preparação e caracterização das amostras assegurou a precisão e a confiabilidade dos resultados obtidos, constituindo um passo fundamental na análise e avaliação dos materiais empregados na produção do piso intertravado, conforme as normas estabelecidas.

3.3. Caracterização do Piso Intertravado

Após a caracterização inicial, procedeu-se com a dosagem dos materiais e moldagem dos corpos de prova. Feita a cura úmida das amostras serão conduzidos ensaios de resistência à compressão e absorção de água, de acordo com as diretrizes estabelecidas pela NBR 9781:2013. Além disso, será realizado um ensaio de tração na flexão em 3 pontos, seguindo as orientações da NBR 12142:2010, para determinar a viabilidade da incorporação de granulado de borracha na produção de pisos intertravados.

Para o ensaio de resistência à compressão, será utilizada uma prensa eletrohidráulica, o corpo de prova será posicionado de forma que fique centralizada no eixo da máquina, assegurando que a força resultante seja aplicada no centro da peça conforme a figura 06. A carga será aplicada de forma contínua, com uma taxa de velocidade de 550 kPa/s, permitindo uma variação de até ± 200 kPa/s. O ensaio será conduzido até a completa ruptura da peça. A resistência à compressão, expressa em megapascals (MPa), será calculada utilizando a seguinte equação:

FPk, est = FP – T * S

Sendo:

S = RAIZ(((FP – FPi)²)/N-1)

Onde:

FP – resistência média das peças (MPa);

FPi – resistência individual das peças (MPa);

FPk, est – resistência característica estimada à compressão (MPa);

N – número de peças da amostra;

S – desvio padrão da amostra (MPa);

T – coeficiente de Student em função do tamanho da amostra.

Figura 06 – Ensaio de resistência à compressão

Para a determinação da absorção de água dos corpos de prova, procedeu-se com a remoção de todo o pó e partículas soltas mediante o uso de uma escova. Posteriormente, os corpos de prova foram submersos em um recipiente contendo água à temperatura ambiente por um período de 24 horas. Após essa imersão, cada corpo de prova foi submetido à pesagem individual, uma vez que havia sido previamente seco superficialmente com um pano e colocado sobre uma tela metálica por 1 minuto, a fim de facilitar a drenagem. Esse procedimento foi repetido a cada 2 horas até que, em duas determinações consecutivas, a diferença entre a massa anterior não tenha ultrapassado 0,5%. Nesse momento, adotou-se esse valor como a massa saturada, denotada por M2.

Para a etapa de secagem, os corpos de prova saturados foram encaminhados a uma estufa com temperatura controlada a 110 ± 5 ºC, onde permaneceram por um período de 24 horas. A pesagem individual dos corpos de prova foi realizada novamente, repetindo-se esse procedimento a cada 2 horas até que, em duas determinações consecutivas, a diferença entre a massa anterior não tenha excedido 0,5%. A esse valor, denominado massa seca (M1), foi atribuída relevância.

A absorção de água do corpo de prova foi calculada utilizando a seguinte equação:

A = (M2 – M1/ M1)*100

Onde:

A – Absorção de água do corpo de prova, expressa em porcentagem (%);

M1 – massa seca do corpo de prova, expressa em gramas (g);

M2 – massa saturada do corpo de prova, expressa em gramas (g).

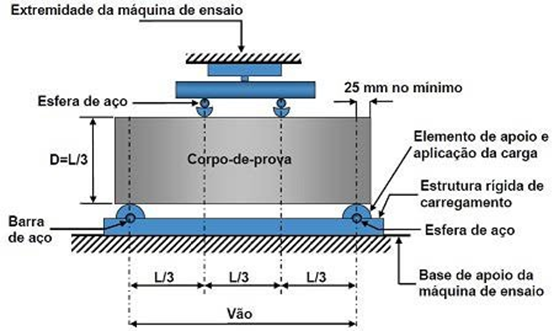

Já para o ensaio de tração na flexão, uma prensa eletrohidráulica equipada com um dispositivo de flexão é utilizada para assegurar a aplicação da força perpendicularmente às faces superior e inferior do corpo de prova, garantindo que não haja excentricidades no processo. Os corpos de prova devem ser ensaiados assim que forem retirados do local de cura, que deve ser submerso na água, para garantir que estejam úmidos. Para iniciar o ensaio coloca-se o corpo de prova com seu lado maior paralelo ao seu eixo longitudinal, sobre os apoios, centralizando-o entre eles conforme a figura 07. A força deve ser aplicada de forma contínua e sem choques, de forma que o aumento da tensão sobre o corpo de prova esteja dentro do intervalo de 0,9 MPa/min a 1,2 MPa/min. Após a conclusão do ensaio deve-se medir o corpo de prova na ruptura, para determinar a altura e largura médias. Este procedimento é repetido com pelo menos três corpos de prova para obter uma média representativa. E a resistência à tração na flexão deve ser calculada com a seguinte equação:

Fct,f = F * L/B * D²

Caso a ruptura aconteça fora do terço médio, a uma distância não superior a 5% de l, calcular a resistência à tração na flexão pela seguinte fórmula:

Fct,f = 3 * F * A/B * D²

Onde:

Fct,f – resistência à tração na flexão (MPa);

F – força máxima registrada na máquina de ensaio (N);

L – dimensão do vão entre apoio (mm);

B – largura média do corpo de prova (mm);

D – altura média do corpo de prova (mm);

A – distância média entre a linha de ruptura na face tracionada e a linha correspondente ao apoio mais próximo (mm).

Figura 07 – Ensaio de resistência à tração na flexão

4. Resultados e Discussão

O levantamento de valores após a realização dos ensaios mostrou-se fora dos padrões exigidos pela norma, pois não atingiu a resistência necessária para a utilização do piso intertravado.

4.1 Ensaio Granulometria por Peneiramento

Foi conduzido o ensaio de acordo com as diretrizes estabelecidas na norma NBR 17054:2022 utilizando uma composição de borracha, areia, pedrisco e pó de pedra. O propósito deste procedimento foi a avaliação das propriedades dos agregados viáveis para a aplicação na fabricação de concreto, conforme especificado nas tabelas 2-5.

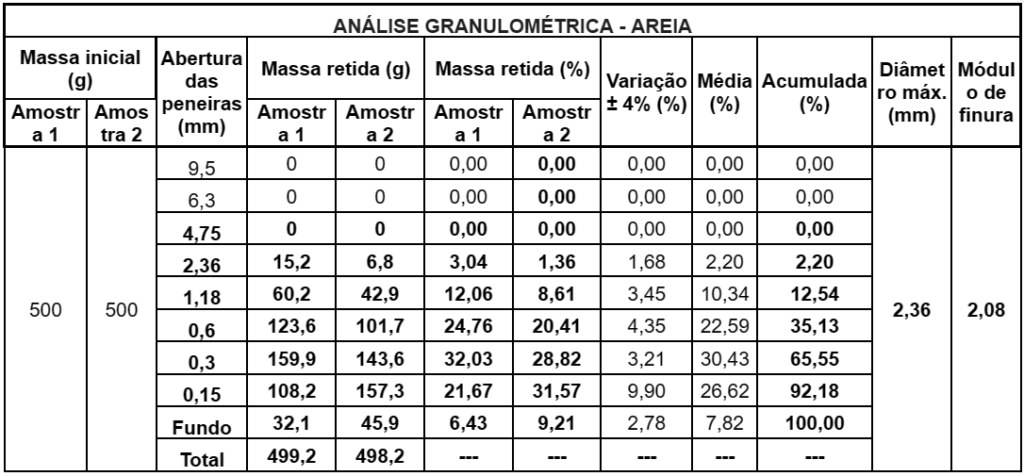

Tabela 2 – Análise Granulometria da Areia

Fonte: Próprios autores

Após a condução do ensaio na amostra de areia como descrito na tabela 2, constatou-se que seu diâmetro máximo pode alcançar 2,36 mm. Ao contrastar esse resultado com o estudo conduzido por Fioreti (2007), notou-se uma proximidade notável, com uma variação de apenas 0,02 mm no diâmetro máximo do agregado de areia.

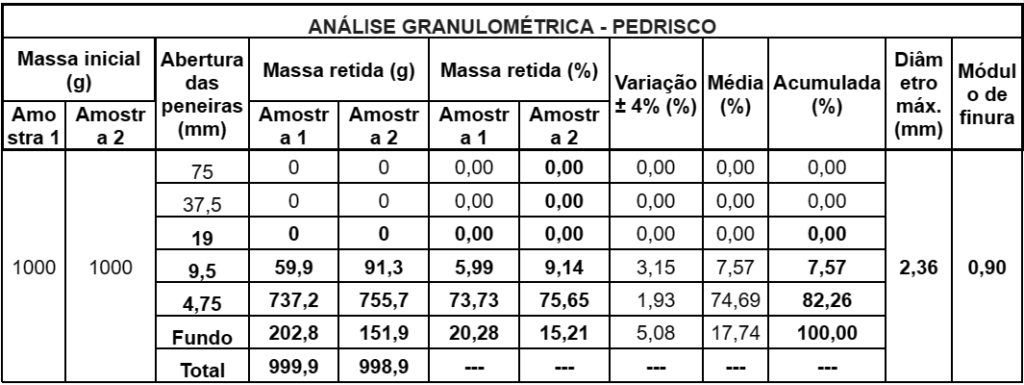

Tabela 3 – Análise Granulometria do Pedrisco

Fonte: Próprios autores

A análise granulométrica do pedrisco foi concluída, revelando que, devido às dimensões dos agregados, as amostras começaram a ser retidas a partir de uma peneira com uma abertura de 19 mm. Destaca-se que esse valor representa o maior diâmetro de abertura entre todos os ensaios descritos nas tabelas de 2-5. Ao compararmos esses resultados com o estudo realizado por Fioreti (2007), observamos uma diferença de 2,40 mm no diâmetro máximo.

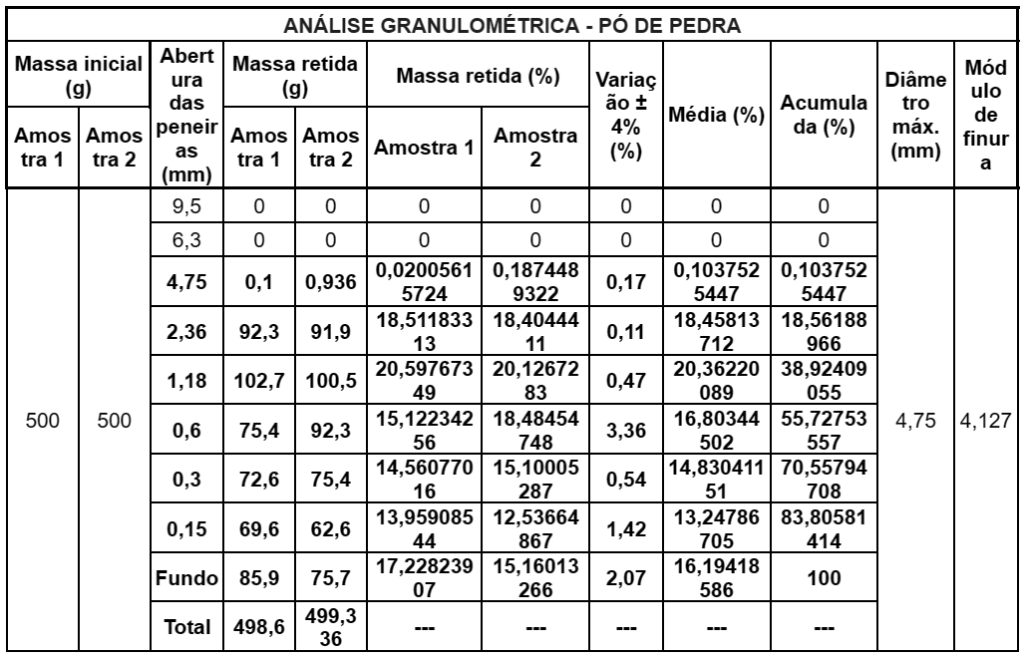

Tabela 4 – Análise Granulométrica Pó de Pedra

Fonte: Próprios autores

Neste ensaio, evidenciou-se que a massa retida do pó de pedra teve início a partir da terceira peneira, que possui uma abertura de 4,75mm, chegando na retenção do material no fundo do conjunto de peneiras. A variação das amostras ao longo de todo o procedimento manteve-se dentro da margem estabelecida de aproximadamente 4%.

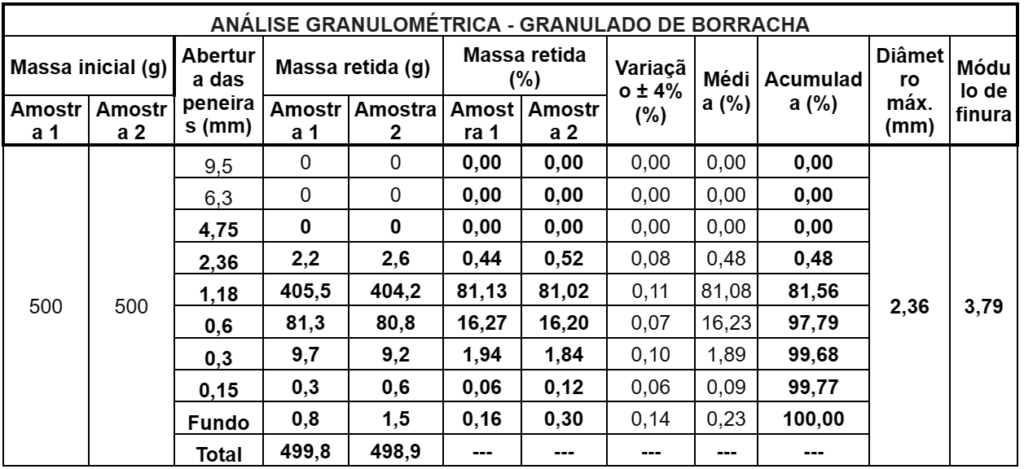

Tabela 5 – Análise Granulometria da Borracha

Fonte: Próprios autores

A análise do granulado de borracha revelou uma mínima variação entre as massas retidas, destacando-se que o diâmetro máximo coincidiu com o da areia em 2,36mm. Adicionalmente, observou-se que os materiais testados estão em plena conformidade com os exigentes padrões estabelecidos pela NBR 17054:2022, para produção do piso intertravado deste estudo.

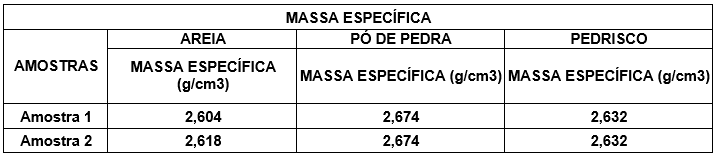

4.2. Massa Específica

A tabela 6 expressa os valores referente a massa específica para a areia, pó de pedra e pedrisco, após ser realizado o ensaio como descrito na NM 52:2009.

Tabela 6 – Cálculo da massa unitária dos materiais

Fonte: Próprios autores

As densidades específicas dos materiais apresentados expressam a relação entre a massa e o volume de cada elemento. Em outras palavras, os dados obtidos representam a análise da massa em comparação com o volume das amostras. Após a realização do ensaio, verificou-se que os valores estão totalmente alinhados com os padrões estabelecidos pela NM 52:2009. Essa norma preconiza que as amostras não devem apresentar uma diferença superior a 0,02 g/cm3 entre elas.

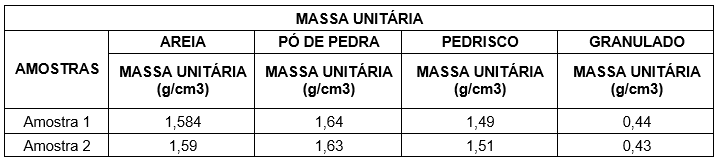

4.3. Massa Unitária

Para obter o resultado da massa unitária dos elementos foi utilizado um caixote de madeira com volume igual à 9000 cm³, que foi totalmente preenchido com cada material individualmente e calculado o valor da massa unitária de todas as amostras como mostrado na tabela 7.

Tabela 7 – Cálculo da massa unitária dos materiais

Fonte: Próprios autores

As relações entre volume e massa dos materiais, incluindo o pó de pedra, pedrisco e areia, conforme detalhadas na Tabela 7, refletem as massas unitárias, indicando o vazio entre os grãos da amostra analisada. Durante o ensaio de massa unitária, verificou-se que não ocorreu desvio superior a 1%, em conformidade com as diretrizes da norma NBR 16972:2021. Essa constatação leva à conclusão de que as massas unitárias se encontram em conformidade com os padrões estabelecidos.

4.4. Caracterização das amostras para ensaios

Após a caracterização inicial dos materiais, procedeu-se com a dosagem dos materiais e moldagem dos corpos de prova. Materiais de acordo com um traço preestabelecido de 1:3:1:1, com a substituição da proporção de areia por borracha em três diferentes níveis: 10%, 20% e 30%. Em seguida, deu-se início ao processo de moldagem dos diferentes traços, que envolveu a mistura dos materiais secos e a adição controlada de água até atingir a consistência desejada conforme a figura 08 e 09. Foi estabelecida uma quantidade fixa de água para a moldagem do traço com 0% de borracha, totalizando 2025 ml, e essa mesma quantidade foi mantida constante para os demais traços.

Posteriormente, as misturas foram cuidadosamente dispostas nas formas, previamente tratadas com desmoldante em pasta base água da marca Desmol Acqua, e compactadas de forma manual em camadas sucessivas, culminando na obtenção dos blocos de piso intertravado.

Para a fase de cura, os pisos intertravados foram submersos em água à temperatura ambiente, permanecendo nessa condição até a data agendada para a realização dos ensaios de resistência à compressão e tração na flexão, que foram efetuados após 7 e 28 dias de cura.

Figura 08 – Processo de moldagem dos corpos de prova para ensaio de resistência à compressão e absorção de água

Figura 09 – Processo de moldagem dos corpos de prova para ensaio de resistência à tração na flexão

Os resultados obtidos são um passo significativo no entendimento da viabilidade e desempenho dos blocos produzidos com a adição da borracha, contribuindo para a evolução e inovação no campo da construção sustentável.

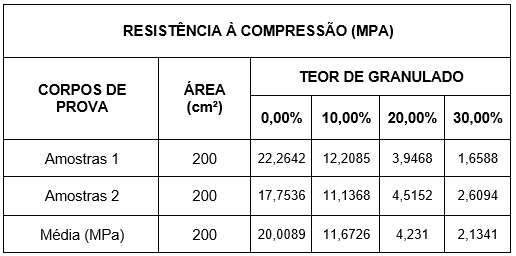

4.4.1 Ensaio de Compressão

No ensaio de resistência à compressão, foram testadas duas amostras, seguindo os traços estabelecidos. A aplicação da força sobre os blocos foi realizada por meio de uma prensa, persistindo até que ocorresse o rompimento do concreto definindo assim a sua resistência limite como mostra a tabela 8 e 9. A seguir, descreve-se a primeira etapa desse ensaio, executada sete dias após a produção.

Tabela 8 – Ensaio de compressão em 7 dias

Fonte: Próprios autores

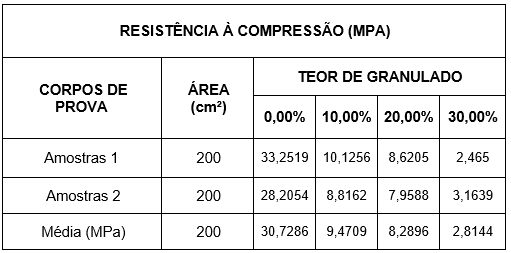

Após a fase inicial de ensaios, procedeu-se a um teste de cura de 28 dias no concreto, visando obter informações mais precisas sobre a resistência do bloco. De acordo com as diretrizes da NBR 9781:2013, a resistência mínima requerida para os blocos é de 35 MPa.

Tabela 9 – Ensaio de compressão com 28 dias

Fonte: Próprios autores

Os resultados obtidos no ensaio de compressão de 7 e 28 dias evidenciam claramente que a adição de granulado de borracha é inversamente proporcional à resistência à compressão do corpo de prova. Notou-se na tabela 8 que as resistências das amostras sofreram quedas consideráveis, visto que a amostra de 20% sofreu uma redução de aproximadamente 64% na sua resistência quando comparada a amostra de 10%, enquanto em comparação com a amostra de 30% a mesma está 50% mais resistente.

Nos resultados de 28 dias de compressão foi possível notar a variação de resistência entre todas as amostras se comparado com a tabela anterior. Notou-se que os resultados com teor de granulado entre 0% e 20% representados na tabela 9, elevaram sua resistência significativamente quando comparados aos dados obtidos com 7 dias de cura, pois a resistência da amostra sem adição de granulado teve um aumento de 54% aproximadamente, enquanto a amostra de 20% quase dobrou sua resistência.

Ao analisar os valores obtidos no ensaio de resistência à compressão, notou-se que a resistência na amostra de 10% de granulado de borracha encontrada na tabela 9 é aproximadamente 43% do valor obtido no ensaio de Fioriti et al. (2007), com uma diferença de 12,55 MPa entre os resultados, e a granulometria do resíduo pode ter colaborado para essa diferença, pois o granulado de borracha utilizado no ensaio da tabela 9 possui o diâmetro máximo duas vezes menor que o diâmetro predominante encontrado no ensaio de Fioriti et al. (2007)

Percebeu-se que os resultados de resistência à compressão eram inversamente proporcionais à adição de granulado de borracha como é demonstrado na tabela 8 e 9, e ao comparar esta informação com o estudo de Marques (2019), concluiu-se que o concreto obteve o mesmo comportamento em relação à adição do granulado de borracha, onde o mesmo também não atingiu o mínimo exigido pela norma, colaborando para a afirmação desta tese sobre o comportamento do concreto.

Ao comparar os resultados de resistência à compressão apresentados na tabela 9 com os dados obtidos no estudo de Costa (2023), notou-se uma grande diferença, pois os resultados foram consideravelmente maiores, e isto pode ser devido ao formato do bloco intertravado que foi confeccionado com 16 faces, diferente do atual estudo que foram feitos amostras prismáticas. Além do que Costa (2023) utilizou como elemento ligante, cimento com adição de cinzas de forno, e não pó de pedra. O resultado que mais se aproximou foi o da amostra de 20%, porém mesmo assim houve uma diferença de 6,05 MPa, aproximadamente 73%.

Ao analisar os resultados do estudo de Silva et al. (2019), foi possível notar diferenças no comportamento da resistência à compressão do concreto em relação às quantidades de granulado de borracha presentes no corpo de prova. Verificou-se que a variação entre as amostras neste estudo variam uniformemente 12%, fenômeno que não ocorreu nos resultados obtidos no ensaio representado pelas tabelas 8 e 9 que possuem variações irregulares.

Os resultados obtidos evidenciaram que os corpos de prova, com adição do agregado, não alcançaram os valores exigidos pela NBR 9781:2013. Durante o processo, observou-se que a razão mais provável para não atingir a resistência ideal no ensaio de compressão pode ter sido a elevada relação água e cimento utilizada para que pudesse ser feita a moldagem. Ao acrescentar o granulado da borracha, a resistência à compressão dos pisos intertravados diminuiu proporcionalmente, como notado nas tabelas 8-9, não atendendo às especificações da norma.

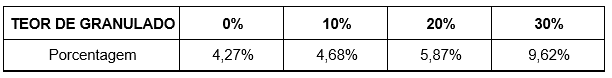

4.4.2. Ensaio de Absorção de Água

Os resultados da tabela 10 foram fornecidos através de duas amostras para cada porcentagem do teor do granulado, levando em consideração o peso em gramas da amostra úmida e da amostra seca, como a NBR 9781:2013 solicita.

Tabela 10 – Média dos resultados no ensaio de absorção de água

Fonte: Próprios autores

Neste ensaio, foi observado que os traços com teor granulado de 0%, 10% e 20% das amostras 1 e 2 de cada um, demonstraram uma taxa de absorção de água abaixo de 6%, conforme exigido pela norma NBR 9781:2013. É importante ressaltar que essa norma estipula um limite médio máximo de absorção de água de 6%, permitindo, contudo, que valores individuais não excedam 7%. Com isso, o traço de 30% foi o único a não atender aos critérios estabelecidos. Comparando o resultado com o estudo feito por Costa (2023) os valores não são próximos, a amostra de 10% na tabela 11 apresenta uma taxa de absorção de 4,68%, enquanto no estudo de Costa (2023) a amostra com mesma quantidade de resíduo apresenta uma taxa de 6,26%.

Os resultados de Silva et al. (2019) destacam uma notável disparidade em relação aos valores que obtivemos em estudo. Ao incorporar 6% de granulado de borracha, alcançaram uma taxa de absorção de água de 5,89%, semelhante à nossa adição de 20%. Isso ressalta que nossos corpos de prova para o piso intertravado absorveram mais água do que os mencionados na pesquisa. Por outro lado, os estudos conduzidos por Fioriti et al. (2007) mostram que com 10% de granulado de borracha, a absorção de água foi de 3,09%, ficando abaixo dos nossos resultados em 1,59%. Essa diferença pode ser vinculada à quantidade de materiais utilizados, por exemplo a não utilização do pó de pedra.

E ao analisar a absorção de água no estudo de Fernandez e Mikowski (2016), na qual o lodo foi adicionado a fabricação do piso intertravado, observou-se que a porcentagem de absorção de água ao utilizar lodo é superior que ao granulado de borracha. Essa discrepância pode ser atribuída à diferença da composição dos materiais agregados substituídos.

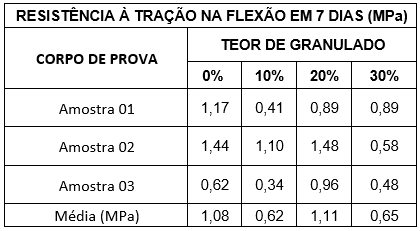

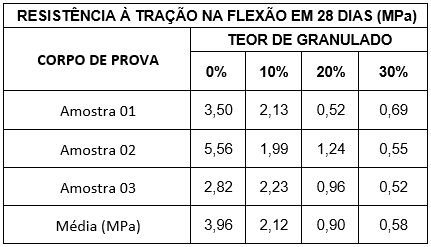

4.6. Ensaio de Resistência à Tração na Flexão

O ensaio de resistência à tração na flexão foi conduzido com o objetivo de aprofundar a compreensão das características do material em análise. Os resultados, apresentados nas tabelas 11 e 12, revelam os valores individuais e as médias obtidas após o rompimento, tanto para os períodos de 7 dias quanto para 28 dias. Este procedimento experimental empregou uma prensa, com os apoios estrategicamente posicionados conforme as diretrizes da NBR 12142:2010. Cabe destacar que foram realizadas três amostras para cada porcentagem do teor de granulado, proporcionando uma análise representativa para diferentes composições do material.

Tabela 11 – Ensaio da resistência à tração na flexão com 7 dias – CP Prismático

Fonte: Próprios autores

Tabela 12 – Ensaio da resistência à tração na flexão com 28 dias – CP Prismático

Fonte: Próprios autores

Os resultados obtidos após 7 dias revelam-se menos conclusivos, pois torna-se evidente uma significativa transformação nos valores ao completar 28 dias. Na Tabela 11, observa-se que, após 7 dias, a amostra contendo 20% de granulado de borracha apresentou uma diferença insignificante em sua resistência à tração em comparação com o traço de referência. No entanto, ao compará-la com as demais composições, registra-se uma queda na resistência de aproximadamente 45%.

Na Tabela 12, foi identificado uma redução na resistência à tração de maneira inversamente proporcional à adição de granulado de borracha. O traço com 10% destaca-se, exibindo a maior resistência à tração, atingindo 2,12 MPa. Em comparação, o traço com 20% apresentou uma redução de 57,5%, enquanto a adição de 30% resultou em uma queda de 72,6%.

Comparando os resultados obtidos com estudos anteriores, como o trabalho de VERZEGNASSI et al. (2011), apesar da diferença nas quantidades de granulado utilizado, constata-se que a resistência à tração também é inversamente proporcional à adição de granulado de borracha. O estudo de SILVA (2014) também corroborou essas descobertas. No traço com 10%, a diferença foi de 1,14 MPa, representando uma redução de 53,77%, enquanto no traço com 20%, a diferença foi modesta, com apenas 0,30 MPa, aproximadamente 30% menor.

5.Considerações Finais

Este estudo avaliou a substituição da areia, um recurso natural cuja extração causa um impacto significativo no meio ambiente, pelo granulado de borracha feito a partir de pneus inservíveis, um material que também gera um impacto ambiental considerável devido à sua decomposição que leva centenas de anos. A substituição dos agregados foi feita parcialmente, com a moldagem de quatro traços, contendo 0%, 10%, 20% e 30% de granulado de borracha em vez de areia.

Os resultados do ensaio de resistência à compressão revelaram que nenhum dos traços atingiu o valor mínimo exigido pela norma NBR 9781:2013, que é de 35 MPa. Uma investigação adicional indicou que a baixa resistência estava relacionada ao fato de ter sido adotado uma relação água-cimento (a/c) de 0,675 para atingir a trabalhabilidade necessária para a moldagem, o que excedeu o valor recomendado pela NBR 12655:2022. Esta norma estabelece que, em locais com classe de agressividade II, a relação a/c deve ser menor ou igual a 0,60, e a não conformidade prejudicou o desempenho das amostras.

Os resultados dos ensaios de absorção de água indicaram que quanto maior a porcentagem de granulado de borracha, maior a taxa de absorção. Por esse motivo, o traço com 30% de granulado de borracha ultrapassou o limite mínimo de 7% exigido pela NBR 9781:2013. Isso ocorre porque a amostra com 30% de granulado de borracha continha uma maior quantidade desse agregado e, devido à menor aderência da borracha, tornou-se mais porosa, resultando em uma taxa de absorção maior.

No que diz respeito aos ensaios de resistência à tração na flexão, observou-se que o aumento da adição de granulado de borracha resultou em uma diminuição da resistência à tração, com destaque para a amostra contendo 10% de granulado de borracha, que apresentou o melhor desempenho. Embora a norma para piso intertravado de concreto não exija o ensaio de resistência à tração, conduzimos esse ensaio como parte integrante da pesquisa. Os resultados foram comparados com estudos anteriores, como o de SILVA (2014), demonstrando uma notável semelhança. No traço com 10%, a diferença foi de 1,14 MPa, enquanto no traço com 20%, a diferença foi mínima, com apenas 0,29 MPa de variação.

A não conformidade com os padrões mínimos ressalta a necessidade de uma revisão minuciosa dos processos de produção e instalação desse tipo de pavimento. Além disso, enfatiza a importância de uma fiscalização rigorosa e constante para garantir a segurança e durabilidade das superfícies construídas com esse material. A implementação de medidas de controle de qualidade mais robustas e o investimento em pesquisas contínuas são essenciais para garantir a conformidade com as regulamentações e, ao mesmo tempo, promover a inovação e a sustentabilidade nesse setor.

Sugestões para trabalhos futuros incluem a investigação do uso de uma porcentagem reduzida de granulado de borracha durante o processo de moldagem, a avaliação do desempenho do cimento CP-V devido às suas propriedades superiores em comparação com o cimento atualmente utilizado, a fabricação dos pisos intertravados em um laboratório especializado para garantir a precisão dos resultados, além do estudo da aplicação de aditivos que possam potencializar a resistência dos blocos, visando aprimorar a durabilidade e o desempenho do produto final.

6. Referências Bibliográficas

ANDRADE, G. O. Influência do uso de lodo de tratamento de efluentes de lavanderia industrial como agregado miúdo em concreto para pavimento intertravado. Joinville, 2020. Dissertação (Graduação em Engenharia Civil) – Universidade Federal de Santa Catarina – Centro Tecnológico de Joinville.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS NBR 6457: Amostras de solo – Preparação para ensaio de compactação e ensaios de caracterização. Rio de Janeiro, 2016.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS NBR 9781: Peças de concreto para pavimentação – Especificação e métodos de ensaio. Rio de Janeiro, 2013.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS NBR 12142: Concreto – Determinação da resistência à tração na flexão de corpos de prova prismáticos. Rio de Janeiro, 2010.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS NBR 12655: Concreto de cimento Portland – Preparo, controle, recebimento e aceitação – Procedimento. Rio de Janeiro, 2022.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS NBR 16097: Solo – Determinação do teor de umidade – Métodos expeditos de ensaio. Rio de Janeiro, 2012.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS NBR 16972: Agregados – Determinação da massa unitária e do índice de vazios. Rio de Janeiro, 2022.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS NBR 16973: Agregados – Determinação do material fino que passa pela peneira de 75µm por lavagem. Rio de Janeiro, 2022.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS NBR 17054: Agregados – Determinação da composição granulométrica – Método de ensaio. Rio de Janeiro, 2022.

ASSOCIAÇÃO MERCOSUL DE NORMAS TÉCNICAS NM 52: Agregado Miúdo – Determinação de massa específica e massa específica aparente. Mercosul, 2009.

BONILHA, Y.C.; RODRIGUES, G.S.; MARTINS, I. A. M.; MASSIMINO, B.M.; ALTRAN, D. A.; FIGUEIREDO, F.B. Análise das propriedades de blocos de concreto para pavimento intertravado produzido com cinza do bagaço da cana-de-açúcar. Presidente Prudente, 2018. Dissertação (Graduação) – Universidade do Oeste Paulista.

BRASIL. Resolução CONAMA n°. 416, de 30 de setembro de 2009. Dispõe sobre a prevenção à degradação ambiental causada por pneus inservíveis e sua destinação ambientalmente adequada, e dá outras providências. Brasília: 30 set. 2009.

CONAMA. Resolução nº 416, 30 de setembro de 2009. Dispõe sobre a prevenção à degradação ambiental causada por pneus inservíveis e sua destinação ambientalmente adequada, e das outras providências. Setembro de 2009.

Conselho Brasileiro de Construção Sustentável – CBCS. Materiais, componentes e a construção sustentável. São Paulo, 22 ago. 2009.

COSTA, F. P. H. Produção de bloco intertravado de 16 faces com adição de cinzas e agregado de fibra de borracha de pneu. João Pessoa, 2023. Dissertação (Graduação) – Faculdade Internacional da Paraíba.

COSTA, M. A. F. COSTA, M. F. B. Projeto de Pesquisa: Entenda e Faça. Petrópolis: Editora Vozes, 2017.

FERNANDEZ, L. P.; MIKOWSKI, P. C. B. Viabilidade da Utilização de Lodo Proveniente de Estações de Tratamento de Água em Pavimento Intertravado de Concreto. Curitiba, 2016. Trabalho de Conclusão de Curso (Bacharelado em Engenharia Civil) – Universidade Tecnológica Federal do Paraná.

FIORITI, C. F.; INO, A.; AKASAKI, J. L. Avaliação de blocos de concreto para pavimentação intertravada com adição de resíduos de borracha proveniente da recauchutagem de pneus. 2007. Associação Nacional de Tecnologia do Ambiente Construído. Porto Alegre, 2007.

IBAMA. Relatório de Pneumáticos: Resolução Conama nº 416/09 2020 (ano-base 2019). Disponível em: <https://www.gov.br/ibama/pt-br/assuntos/emissoes-e-residuos/residuos/arquivos/relatoriopneumaticos/2021-03-03-%20Ibama-Relatorio_Pneumaticos_2020_completo_com_capa___terceira_versao.pdf> Acesso em: 16 set. 2023.

KLEIN, L.L.; RODRIGUES, G.O.; TONETTO, M.S.; SIMONETTO, E.O. Uso de Resíduos de Pneumáticos Inservíveis na Produção de Concreto Para Blocos: uma simulação computacional. Sustentabilidade em Debate – Brasília, v. 7, n. 1, p. 121-139, jan/abr 2016.

LAUERMANN, E.; BISOGNIN, R.P.; BOHRER, R.E.; SOUZA, E.L.; GUERRA, D. Análise dos aspectos de viabilidade do uso de concreto com resíduos de borracha para passeios públicos em município do Rio Grande do Sul. Florianópolis, 2018. Universidade Federal do Rio Grande do Sul.

MARQUES, H. F.; SOUZA, J.P. Compósitos obtidos a partir da incorporação de cinza de bagaço de cana em substituição parcial do agregado miúdo em lajotas de concreto para pavimentação. Grande Dourados, 2015. Dissertação (Graduação) – Universidade Estadual do Mato Grosso do Sul.

MARQUES, S.G.F; SOUSA, A.I.A.; SILVA, A.C.; ALCÂNTARA, P.B. Produção de concreto para piso intertravado com adição de resíduos de borracha de pneu inservível. Fortaleza, 2019. Dissertação – Instituto de Educação, Ciência e Tecnologia do Ceará.

MEHTA, P. K.; MONTEIRO, P. J. M. Concreto – estrutura, propriedades e materiais. 2. ed. São Paulo: IBRACON, 2014.

OLIVEIRA, B.M. Aproveitamento da cinza do bagaço de cana-de-açúcar na confecção de pavers. Apucarana, 2019. Dissertação (Graduação) – Universidade Tecnológica Federal do Paraná.

ONU. Humanidade produz mais de 2 bilhões de toneladas de lixo por ano. Disponivel em: <https//brasil.un.org/pt-br/81186-humanidade-produz-mais-de-2-bilh%C3%B5es-de-toneladas-de-lixo-por-ano-diz-onu-em-dia-mundia l> Acesso em: 15 out. 2023

PNUMA. Uso de areia deve ser estratégico para evitar impactos ambientais. Disponível em: <https://news.un.org/pt/story/2022/04/1787322> Acesso em: 16 set. 2023.

RIGOLIN, F.R. Estudo de viabilidade técnica para incorporação de resíduos de lodo de estação de tratamento de esgoto em peças de concreto para pavimentação. São Carlos, 2022. Dissertação (Mestrado em Ciência) – Escola de Engenharia de São Carlos – Universidade de São Paulo.

SILVA, F. A. Avaliação do efeito da adição de resíduo de borracha de pneu e brita calcária na formulação de compósitos cimentícios. Natal, 2014. Tese Doutorado – Universidade Federal do Rio Grande do Norte.

SILVA, L. S.; MOUTA, J. R. COSTA, M. C. B.; GOMES, L. G. Concreto com borracha de recauchutagem de pneu para uso em pavimentação de baixo tráfego. 2019 – Instituto Federal de Ciência e Tecnologia do Pará.

SILVA, JR. F. A. Avaliação do efeito da adição de resíduo de borracha de pneu e brita calcária na formulação de compósitos cimentícios. Tese de D. Sc., UFRN, Natal, RN, Brasil, 2014.

VERZEGNASSI, E.; LINTZ, R.C.C.; BARBOSA, L.A.G.; JACINTHO, A.E.P.G.A – Concreto convencional com adição de borracha de pneus: estudo das propriedades mecânicas. Estudos Tecnológicos, vol.7, n°2: 98-108, 2011.