REGISTRO DOI: 10.5281/zenodo.8045432

Gesiel Motta1

Graziele Cristine Brezolin1

Joel Cordeiro Júnior2

RESUMO

O setor industrial está constantemente em busca de soluções que otimizem os processos, gerando mais produtividade e qualidade em seus processos produtivos. Avaliando essa necessidade elaborou-se este trabalho a fim de otimizar o tempo de setup geral dos equipamentos de mistura do setor de preparo de sólidos de uma indústria farmacêutica com o intuito de aumentar a disponibilidade produtiva dos equipamentos e consequente aumento da produção. O setup geral é uma das atividades que mais comprometem a produtividade de um equipamento no setor de mistura de sólidos. No setup geral é realizada a limpeza dos equipamentos e da área física onde esses equipamentos estão alocados. O tempo de setup geral é um período improdutivo do equipamento que impacta diretamente na eficiência produtiva do setor. Devido a necessidade de diferenciação de produtos e a alta demanda produtiva da indústria farmacêutica, é crescente a necessidade de melhorar continuamente a eficiência dos processos. Foi aplicado o método SMED buscando otimizar a forma que o setup de limpeza geral era executado no setor de preparo de sólidos de uma indústria farmacêutica, através da alteração do layout das atividades, propondo melhorias nos equipamentos e área física e novos treinamentos para os colaboradores responsáveis pela execução do setup. Dentre os resultados obtidos, merecem destaque o aumento e estabilização do índice de capacidade do processo de setup, a partir da implementação da ferramenta SMED conseguiu-se melhorar o índice de capacidade de 0,71 para 0,78 demonstrando uma leve melhora na capacidade do processo.

Palavra-chave: Otimização. Preparo de sólidos. Setup de limpeza. SMED.

Abstract

The industrial sector is constantly seeking solutions to optimize processes, generating increased productivity and quality in their production processes. Assessing this need, this work was developed in order to optimize the overall setup time of the mixing equipment in the solid preparation sector of a pharmaceutical industry, with the aim of increasing the productive availability of the equipment and consequently increasing production. The overall setup is one of the activities that most compromise the productivity of equipment in the solid mixing sector. During the overall setup, the equipment and the physical area where these equipment are located are cleaned. The overall setup time is an unproductive period for the equipment that directly impacts the productive efficiency of the sector. Due to the need for product differentiation and the high production demand of the pharmaceutical industry, the need to continuously improve process efficiency is increasing. The SMED method was applied to optimize the way the general cleaning setup was executed in the solid preparation sector of a pharmaceutical industry, through changes in activity layout, proposing improvements in equipment and physical area, and providing new training for the employees responsible for executing the setup. Among the results obtained, it is worth highlighting the increase and stabilization of the process capacity index as a result of implementing the SMED tool. The capacity index improved from 0.71 to 0.78, demonstrating a slight improvement in process capacity.

Keyword: Optimization. Solid preparation. Cleaning setup. SMED.

1- INTRODUÇÃO

A indústria farmacêutica está em constante ascensão. O mercado farmacêutico está cada vez mais competitivo e exigente dada a sua necessidade e interesse em aderir e seguir diversos parâmetros de qualidade, segurança e boas práticas de fabricação a fim de garantir a segurança dos produtos. Esses fatores levam as empresas a buscarem novas ferramentas de trabalho para se destacarem aos olhos dos clientes e trazerem maior qualidade aos produtos farmacêuticos (ROJAS JESUS, 2018).

A competitividade da indústria farmacêutica baseia-se na sua capacidade de produzir uma vasta gama de produtos farmacêuticos que atendam a demanda do mercado. No entanto, não é viável ter uma linha de produção dedicada para cada medicamento. Deste modo, nas linhas de produção é necessário realizar setups de limpeza para o iniciar a produção de um medicamento, garantindo que não haja nenhum resíduo de medicamento produzido anteriormente na linha de processo. No entanto, como a etapa de limpeza é adicionada ao fluxo do processo, há também custos financeiros relacionados à disponibilidade e produtividade dos equipamentos (MONTEIRO, 2021).

O setor farmacêutico é dinâmico e necessita de adaptações constantes devido às mudanças de demanda. Essa dinamicidade é refletida principalmente na produção de medicamentos pelo advento das necessidades de acompanhamento e evolução em inovação de novos fármacos e/ou medicamentos para o bem-estar e saúde. Além da evolução tecnológica, as indústrias farmacêuticas precisam minimizar os custos de produção a fim de manter a competitividade no mercado. Diante dessas demandas as atividades de setup de limpeza são frequentes e a otimização focada no objetivo de reduzir paradas na produção são fundamentais para obter eficiência produtiva, reduzindo os tempos de máquinas paradas e consequentemente aumentando a disponibilidade dos equipamentos para produção (ROJAS JESUS, 2018).

Nos setups de limpeza são realizadas a limpeza dos equipamentos e da área física onde esses os equipamentos destinados a produção dos medicamentos estão alocados. Esse procedimento deve ser realizado antes do início da produção de um medicamento ou antes de iniciar uma campanha produtiva com medicamento diferente do produzido anteriormente, a fim de evitar qualquer tipo de mistura entre os diferentes produtos. (OLIVEIRA et al., 2022).

O aumento na disponibilidade dos equipamentos resulta em baixas significativas nos custos de produção na indústria farmacêutica, nesse sentido, o objetivo deste trabalho foi comprovar a utilização do método SMED (Single Minute Exchange of Die) dado a possibilidade desse método corroborar para a otimização do tempo de setup de limpeza geral dos equipamentos de mistura do setor de preparo de sólidos de uma indústria farmacêutica, visando aumentar a disponibilidade para a produção de seus equipamentos. Vistas que o método auxilia na redução e otimização dos tempos de configuração e realização das atividades desempenhadas no setup geral dos equipamentos. Porém a aplicação do método SMED depende muito da dinâmica da área onde a ferramenta será aplicada. Assim é necessário fazer a seguinte indagação: A aplicação do método SMED pode otimizar o tempo de setup geral dos equipamentos do setor de mistura de sólidos?

Estima-se que o tempo de setup após a aplicação das ferramentas SMED seja reduzido, resultando em mais flexibilidade nas trocas de ferramentas, aumentando assim a possibilidade de diversidade de produção, além de melhorar a disponibilidade dos equipamentos da linha de produção no setor de mistura de sólidos. Essa otimização do tempo de setup através da aplicação da ferramenta SMED será proposta como no método a ser padronizado e replicado em processos análogos.

2. REFERENCIAL TEÓRICO

2.1 Desenvolvimento da indústria farmacêutica

Na economia mundial, a indústria farmacêutica é uma das mais representativas e dinâmicas do ponto de vista organizacional-produtivo e concorrencial, por ser considerada como um setor de alta tecnologia, estratégico e relacionado com o sistema de saúde, buscando uma constante evolução no sistema produtivo (ROJAS JESUS, 2018).

O início da indústria farmacêutica remete ao século XIX, quando importantes medicamentos foram descobertos, desenvolvidos e comercializados, principalmente na Alemanha e no Reino Unido, que se caracteriza inicialmente por uma oferta reduzida nos seus produtos e por uma imensa demanda por medicamentos, uma vez que a expectativa e qualidade de vida da época eram muito limitadas, gerando um ambiente propício para esse tipo de indústria se desenvolver. (ROJAS JESUS, 2018, p.15).

Ainda segundo Rojas Jesus (2018), as pesquisas em saúde são constantes, estimulando a busca por novas tecnologias na produção farmacêutica. Além das melhorias tecnológicas, as indústrias farmacêuticas sempre estão preocupadas com os custos de produção para assegurar a sua competitividade no mercado.

A história da indústria farmacêutica no Brasil começou a ser escrita nos tempos do império, com a criação da primeira farmacêutica que era comandada pelo exército nacional é se denominava Laboratório Químico- Farmacêutico do exército – LQFEx e posteriormente com a globalização o mercado nacional foi liderado por grandes empresas globais. O cenário sofreu alterações significativas com a publicação da Lei nº 9.787, denominada Lei dos Genéricos, impulsionando as indústrias nacionais a se tornarem mais competitivas (MANHÃES, HASENCLEVER, 2017).

No estado do Paraná o setor farmacêutico gera pouco mais de 22 mil empregos de forma direta e movimenta um valor em torno de 3 bilhões de reais. As indústrias farmacêuticas ainda são discretas no Estado quando comparados a outros estados do país (BRASIL, 2022).

A demanda produtiva das indústrias farmacêuticas está cada dia mais alta, visto que os medicamentos são produtos essenciais à saúde humana, o autor Rojas Jesus (2018, p. 8) relata que a indústria farmacêutica é um setor que abrange grandes mudanças, “por estar diretamente relacionado com os processos tecnológicos e produtivos, fatores importantes para a competitividade de um país”. Diante desse dinamismo as empresas desse segmento sempre estão buscando cada vez mais trabalhar com eficiência produtiva.

2.2 A filosofia do Lean Manufacturing

O Lean Manufacturing (manufatura enxuta) é uma filosofia originária do Japão, que tem sua gênese no sistema de fabricação da Toyota. Sua concorrente americana, a Ford, também levantou sua própria filosofia e princípios de produção e que em termos gerais não estão longe um do outro. Seja americano ou japonês, como é efetivamente reconhecido, a filosofia Lean baseia-se na melhoria contínua dos processos através de ferramentas da qualidade (CARRILLO-LANDAZÁBAL, 2019).

Segundo Socconini (2019), a manufatura enxuta é um processo contínuo e sistemático de identificação e eliminação dos desperdícios em excesso. O autor define excesso como toda atividade que não agrega valor em um processo. Essa eliminação sistemática só é possível mediante uma equipe de trabalho bem capacitada e organizada. A filosofia do Lean Manufacturing é indispensável quando a empresa busca eficiência, efetividade e inovação.

Ainda segundo Socconini (2019), a verdadeira efetividade do sistema Lean Manufacturing se dá devido às possibilidades de melhorias que toda empresa possui em seus processos, segundo o autor sempre existirá desperdícios que poderão ser eliminados.

Uma empresa que utiliza a filosofia Lean almeja obter os melhores resultados, mesmo nas condições instáveis do mundo globalizado, para tal, ela deve ser capaz de adaptar-se rapidamente às mudanças, utilizando sempre as melhores ferramentas de melhorias, de prevenção e de resolução de problemas (SOCCONINI, 2019).

Realizar a aplicabilidade da filosofia Lean na indústria farmacêutica é indispensável, pois além de deixar os processos mais eficientes, os métodos de produção enxuta trabalham com ferramentas da qualidade que obrigatoriamente são utilizadas em seus processos produtivos. Segundo Ferreira (2018) A filosofia Lean usa várias ferramentas na eliminação dos desperdícios, tais como: 5S, Análise de Gargalos, Kaizen (Melhoria Contínua), PDCA (Planejar, Desenvolver, Checar e Atuar), Poka-Yoke, Análise de causa raiz, objetivos SMART, Just-in-time, Tempo Takt, dentre outras. Compreende-se que a filosofia Lean trabalha sistematicamente na identificação e eliminação dos desperdícios, encontrando soluções e melhorias sendo aplicável para sanar os gargalos existentes nos processos farmacêuticos.

2.3 Setup interno e setup externo na linha de produção.

A parada produtiva de um equipamento para realizar a limpeza, a troca de ferramental e a regulagem do equipamento é considerada a principal forma de setup. Para Shingo (2000) o setup é o tempo gasto entre a produção da última peça de um lote até a fabricação da primeira peça boa dentro do padrão especificado do lote subsequente.

As atividades de setup podem ser divididas em setup interno e externo: no interno as atividades são realizadas com o equipamento parado, já no externo, as atividades podem ser realizadas com o equipamento ainda em funcionamento, sempre tomando todos os cuidados referente a qualidade da produção e a segurança do operador (BATISTA; LOOS, 2021).

No cenário tradicional os procedimentos de setup são bastante variados, e sempre dependem do tipo de intervenção a ser realizado no equipamento, assim a padronização de uma metodologia para a redução do setup não poderia ser generalizada (SHINGO, 2000).

Segundo Back (2019), o tempo de setup pode ser dividido em quatro operações: preparação de matéria-prima, instrumentos de montagens; fixação e retirada de matrizes e ferramentas; limpeza do ferramental; centragem e dimensionamento das peças e ajustes iniciais no processamento.

Atualmente, com a constante necessidade de flexibilizar a produção, as empresas necessitam otimizar os setups dos equipamentos entre produtos e lotes diferentes, uma vez que a maior otimização dos processos significa maior adaptabilidade e competitividade, especialmente no nicho de mercado farmacêutico onde as empresas competem por cada centavo (MONTEIRO, 2021).

2.4 Fluxogramas ou diagramas de processo

Um fluxograma, ou diagrama de processo, é uma representação gráfica que utiliza símbolos para descrever e mapear as etapas de um processo, essa representação é montada de forma lógica e planejada envolvendo o processo do início ao fim (LOBO, 2019).

Fluxograma é uma ferramenta comum na manufatura e é empregado para acompanhar de forma rápida a sequência de um determinado processo, facilitando a visualização de oportunidades de melhoria. Os fluxogramas são esquemas que utilizam símbolos que descrevem como o processo ocorre de forma visualmente simplificada (TOLEDO et al., 2017).

2.5 Gráficos de controle estatístico de processo

Para realizar a avaliação de dados coletados o gráfico é umas das melhores opções, tornando a identificação de variações mais evidentes para que a leitura dos dados seja realizada de forma mais assertiva. O gráfico de controle estatístico é um modelo de gráfico que tem como finalidade avaliar um processo, evidenciando sua variação quando comparado ao resultado ideal, onde é possível realizar análises de tendências que acontecem em um período de tempo (MONTGOMERY, 2019).

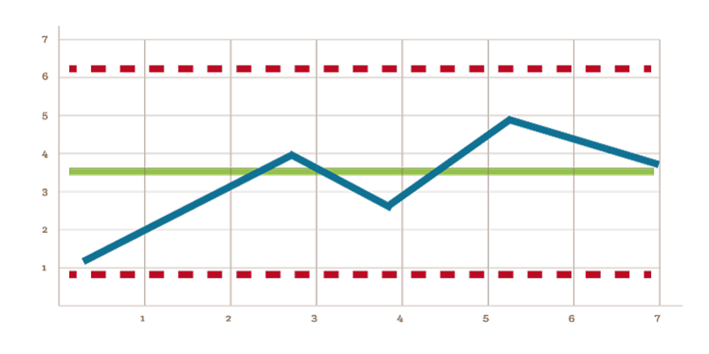

Os gráficos de controle são compostos por uma linha central e outras duas linhas, sendo uma superior e outra inferior à linha central delimitando a tolerância de variação dentro do processo. Esse modelo de gráfico é classificado em gráfico de controle por variáveis (quantitativo) e por atributos (qualitativos). Os gráficos de controle estatísticos fornecem uma avaliação mais ampla obtendo maior precisão no acompanhamento do processo produtivo (MONTGOMERY, 2019). Na Imagem 01 está exemplificado como se apresenta o gráfico de controle estatístico.

Imagem 01: Gráfico de controle estatístico.

Fonte: PAULA, 2017.

2.6 SMED – Single Minute Exchange of Die

O método SMED – Single Minute Exchange of Die, tem como significado a troca rápida de ferramental e faz parte da metodologia Lean Manufacturing. Esse sistema faz uso de técnicas que visam diminuir os tempos de setup, e consequentemente aumentam o tempo do equipamento disponível para a produção (RODRIGUES et al., 2022).

O tempo de setup reduzido do método SMED ajuda a aumentar a taxa de trabalho da máquina, aumentando assim a produtividade, reduzindo defeitos, aumentando o nível de confiança e segurança na troca dos produtos devido à organização adequada e melhor inventário da produção (TROMBETA, 2020).

Segundo Trombeta (2020), o método SMED apresenta diversas vantagens como: qualidade, rapidez, variedade, flexibilidade de produção e baixo custo produtivo, pois os tempos de troca mais rápidos resultam em menos tempo de máquina parada e, portanto, maior produtividade e lucratividade.

O SMED é uma alternativa que pode flexibilizar a produção e aumentar a produtividade por meio da redução de paradas, principalmente o tempo de setup. Os esforços para eliminar os desperdícios criam diferenças entre as empresas, proporcionando às organizações sobrevivência e maiores lucros através da flexibilidade dos processos existentes. (FACCIO, 2013).

2.7 Cronoanálise

Segundo Monteiro (2021) a cronoanálise é o estudo de tempos e movimentos e aborda especialmente a filosofia de Lean Manufecturing. Essa técnica de análise do tempo teve origem no início do século XX com os estudos de Taylor com o propósito de sanar a ineficiência produtiva das fábricas da época.

O objetivo do estudo da cronoanálise é a padronização do tempo de realização das atividades através de racionalização operacional. Tem como grande vantagem a eliminação dos movimentos desnecessários, adequação dos funcionários à tarefa, facilitação no treinamento e aumento da eficiência operacional (TONELLI et al., 2019).

Ainda segundo Tonelli et al. (2019) o tempo padronizado de realização de uma tarefa é o tempo que um funcionário devidamente capacitado leva para desempenhar uma atividade em seu ritmo normal de trabalho. O estudo de cronoanálise envolve não só a análise dos tempos, mas também o estudo dos materiais, técnicas e instrumentos que vão ser utilizados na resolução das atividades.

Embora a análise de tempo por si só busque o tempo padrão e não seja eficaz na redução do tempo de atividade, é uma excelente ferramenta para determinar o ponto de partida para os resultados da medição, além de trazer o benefício da padronização que auxilia em outros tipos de atividades da fábrica, como produção planejamento , pois a alocação de ordens de produção requer tempo de preparação e produção estimados para calcular a capacidade de produção, o tempo de ciclo e o sequenciamento de máquinas (MONTEIRO, 2021).

2.8 Índice de capacidade de processos (ICP’s)

O índice utilizado para avaliar a eficiência das mudanças foi o índice de capacidade de processos (ICP’s), que são métricas aplicadas na análise da capacidade de um processo para avaliar o estado da operação, se esse processo é capaz ou não de atender os parâmetros desejados. As análises estatísticas utilizam de vários tipos de ICP’s, cada um com sua singularidade, mas todos possuem a função de checar a situação do processo. O índice de capacidade mais utilizado atualmente é o índice Cpk, que também considera a média como variante integrante do processo (FIGUEIREDO, 2022).

Segundo Ana Paula Silva Figueiredo (2022) o índice de capacidade Cpk é uma medida estatística que avalia a capacidade de um processo de produção em atender às especificações de um determinado produto ou serviço. O Cpk é uma medida de desempenho que leva em consideração tanto a variação do processo quanto a tolerância especificada para o produto ou serviço.

O Cpk é calculado dividindo a largura da especificação pelo desvio padrão do processo multiplicado por três. Quanto maior o valor do Cpk, melhor é a capacidade do processo em atender às especificações. Os valores do Cpk variam de 0 a 2, sendo que valores acima de 1,33 são considerados bons e valores abaixo de 1 são considerados ruins.

3. ENCAMINHAMENTO METODOLÓGICO

O presente trabalho trata-se de uma pesquisa exploratória e intervencionista, cujo objetivo é estudar a utilização do método SMED (Single Minute Exchange of Die) dado a possibilidade desse método corroborar para a otimização do tempo de setup de limpeza geral dos equipamentos de mistura do setor de preparo de sólidos de uma indústria farmacêutica.

A indústria farmacêutica onde o projeto está sendo aplicado tem todo o processo produtivo de fabricação de medicamentos fiscalizada pela ANVISA – Agência de vigilância sanitária, e é regulamentada pela RDC nº 658/2022, que dispõe sobre as boas práticas de fabricação (BPF), a fim de garantir o controle dos processos e mitigar riscos de desvios de qualidade na fabricação do medicamento, garantindo a segurança ao paciente, através de procedimentos operacionais padrões (POP) que exemplificam e padronizam a execução de cada uma das atividades realizadas nos processos desde o início da cadeia produtiva até a entrega para o cliente, incluindo a etapa de setup.

Com o intuito de aumentar a disponibilidade produtiva dos equipamentos, o projeto foi dividido em etapas a seguir descritas:

3.1 Coleta de dados

Os dados foram coletados no setor de mistura de sólidos da indústria farmacêutica estudada, os dados são referentes ao período de maio de 2022 a dezembro de 2022, os tempos de setup de limpeza geral foram cedidos pela equipe gerencial da empresa estudada. A Empresa possuía registro dos tempos de setup de todos os equipamentos do setor de mistura de sólidos.

3.2 Análise do processo produtivo e dos dados obtidos

O processo produtivo foi mapeado e analisado para a compreensão do impacto que a ineficiência no setup causa na produtividade do setor de mistura de sólidos. Dentro dessa análise foi montado um fluxograma do processo produtivo do setor para melhor interpretação e entendimento da rota produtiva. Os dados foram analisados através do uso do software Microsoft Office Excel 365@ e MINTAB17 os dados foram tabulados e apresentados em forma de relatório gerencial em tabelas, gráficos em comparativos para facilitar a compreensão da real eficiência dos processos produtivos e dos processos de setup de limpeza.

3.3 Escolha da ferramenta de melhoria contínua

Após a análise dos tempos de setup de limpeza geral, foi feita uma reunião de brainstorming com todos os envolvidos no processo de setup de limpeza geral. As ações sugeridas neste encontro foram registradas na matriz GUT, uma ferramenta de priorização utilizada para tomar decisões com base em três critérios: Gravidade, Urgência e Tendência. Cada critério recebe uma pontuação de 1 a 5, sendo 5 o valor mais alto. Além dessas priorizações, na reunião também foi definido a utilização da ferramenta SMED – Single Minute Exchange of Die para a otimização do setup de limpeza geral.

3.4 Identificação do pior caso

A escolha da área onde a ferramenta SMED foi aplicada se deu considerando o caso mais crítico, ou seja, onde o tempo de setup está impactando diretamente na eficiência do equipamento do setor de mistura de sólidos.

O equipamento com maior ineficiência foi definido com base nos tempos de setup encontrados no levantamento de dados identificando qual possuía a menor aderência ao tempo padrão de setup geral do setor de mistura de sólidos na indústria farmacêutica.

3.5 Observação do procedimento atual do setup

Nesta etapa foram observadas cada uma das atividades que fazem parte do setup avaliando e cronometrando de forma que se conhecesse quais as que demandam maior tempo.

3.6 Divisão das atividades de setup externas e internas

Com o conhecimento das atividades que fazem parte do setup geral, foi realizado a divisão das atividades externas, aquelas que são feitas com o equipamento ainda em processo, que são essenciais na otimização do setup e as atividades internas, as que são realizadas quando o equipamento não está mais em processo.

3.7 Transformação das atividades de setup internas em externas

Tendo definido as atividades de setup em externas e internas, foi avaliado o processo de setup de limpeza geral para realocar atividades que são internas em atividades de setup externas.

3.8 Simplificação e eliminação de atividades dentro do setup

As atividades de setup foram avaliadas a fim de identificar quais podem ser simplificadas ou até mesmo eliminadas durante o processo, algumas são desnecessárias durante o setup e ao identificá-las as foram eliminadas do processo de setup de limpeza, para que o setup de torne mais efetivo.

3.9 Avaliação dos resultados e validação da ferramenta SMED

Após a aplicação da ferramenta SMED os resultados foram analisados, utilizando principalmente o índice de capacidade de processos (ICP’s). Para que a aplicação da ferramenta SMED tenha sucesso é necessário que cada um dos seus itens de direcionamento seja adaptado para a realidade do setor de mistura de sólidos da indústria farmacêutica.

4. RESULTADOS E DISCUSSÃO

4.1 Coleta de dados

Os dados foram cedidos pela empresa farmacêutica estudada e coletados no período de maio de 2022 a dezembro de 2022. A Empresa possui um banco de dados dos tempos de processos produtivos e de setup de limpeza de todos os equipamentos do setor de mistura de sólidos. Com a disponibilidade desses dados são gerados os relatórios gerenciais que indicam a eficiência dos processos. As análises desses dados foram feitas utilizando o banco de dados fornecidos pelo setor de planejamento da empresa, tendo como base os tempos registrados no gráfico de Gantt da produção.

4.2 Processo produtivo do setor

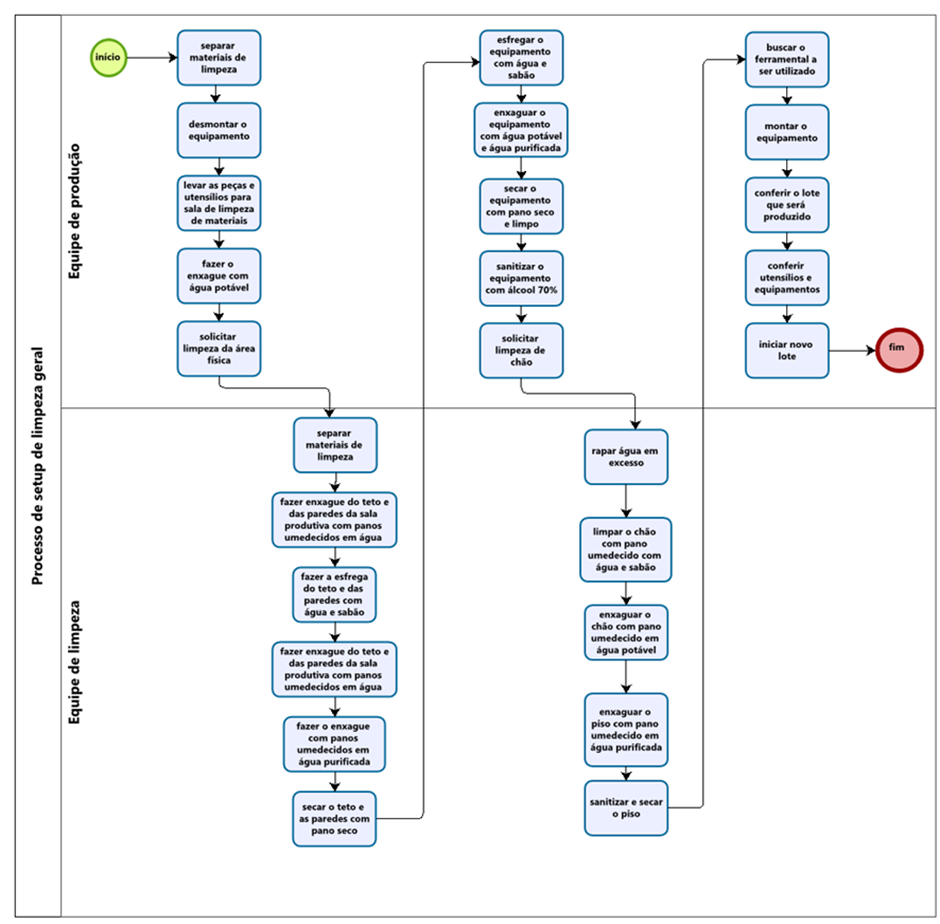

Para fazer a mistura dos excipientes e do fármaco de uma determinada formulação de medicamento são necessários equipamentos de mistura (Coluna de bin e misturador em V), esses equipamentos possuem grande demanda produtiva, o mix de produtos processados neles é alto, assim a frequência de setup de limpeza geral também é elevada, impactando diretamente na disponibilidade desses equipamentos para a produção dos medicamentos.

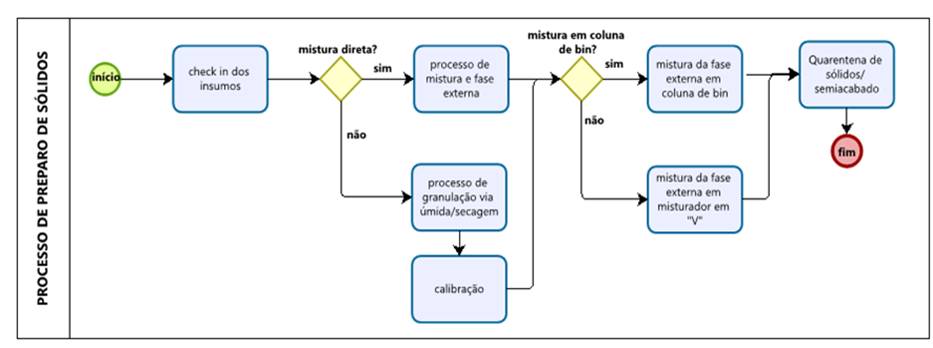

É no setor de preparo de sólidos a etapa em que se inicia a transformação de um grupo de insumos em um medicamento específico, misturando o princípio ativo com os excipientes. Para os processos de mistura, granulação, secagem e mistura da fase final são utilizados equipamentos robustos com grande capacidade produtiva. A utilização desses equipamentos depende do fluxo produtivo que o medicamento precisa seguir e este fluxo está preconizado em ordem de fabricação que é um documento onde estão todas as informações e parâmetros necessários para o processamento do medicamento. Na Imagem 02 está descrito o fluxo produtivo do setor de preparo de sólidos da empresa estudada.

Imagem 02: Fluxo produtivo do setor de preparo de sólidos.

Fonte: Elaborado pelos autores (2023).

Seja por mistura direta ou processamento de granulação via úmida dos insumos antes de misturar a fase final (excipientes deslizantes), praticamente todos os produtos produzidos no setor de preparo de sólidos são processados nos equipamentos de mistura de sólidos: coluna de bin ou misturador em V.

4.3 Análise dos dados obtidos

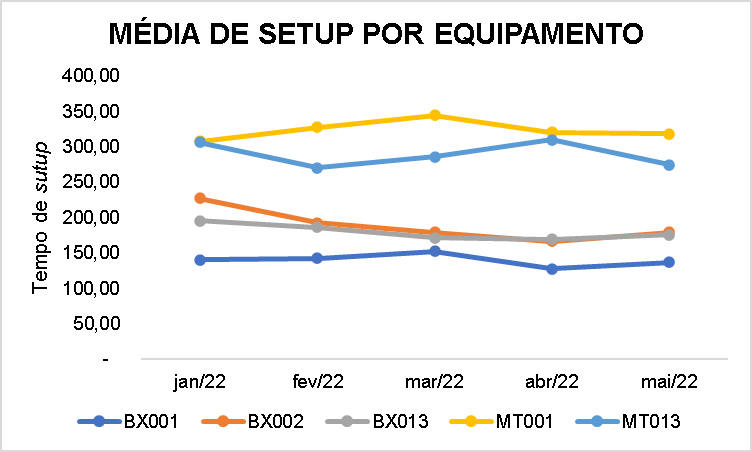

O tempo padrão de duração de um setup de limpeza geral é de 110 minutos para os equipamentos de coluna de bin (BX001 e BX002), de 135 minutos para a coluna de bin (BX013) e de 170 minutos para os misturadores em V (MT001 e MT013).

Os dados foram tabulados e apresentados em forma de gráfico de linha, comparando os tempos médios de execução dos setups. Ao analisar os dados dos tempos de setup de limpeza geral do setor de mistura de sólidos, foi identificado o extrapolamento do tempo padrão em todos os equipamentos de mistura, entre o período de janeiro de 2022 a maio de 2022, conforme o Gráfico 01.

Gráfico 01: Média de setup de limpeza geral por equipamento entre os meses de janeiro a maio de 2022.

Fonte: Elaborado pelos autores (2022).

Devido a quantidade de setups de limpeza geral não ser a mesma para todos os equipamentos durante os meses, para a partida do projeto foi considerada a média dos tempos de setup de limpeza geral do mês de maio. Essas médias foram apresentadas utilizando a ferramenta gráfico de Pareto, que também conhecido como diagrama de Pareto, é uma ferramenta visual utilizada para identificar e priorizar os problemas ou causas que contribuem para um determinado resultado indesejado. Uma característica importante do gráfico de Pareto é a regra “80/20”. De acordo com essa regra, aproximadamente 80% dos problemas ou efeitos são causados por 20% das causas. Portanto, o gráfico de Pareto permite identificar os 20% principais que estão contribuindo para a maior parte dos problemas.

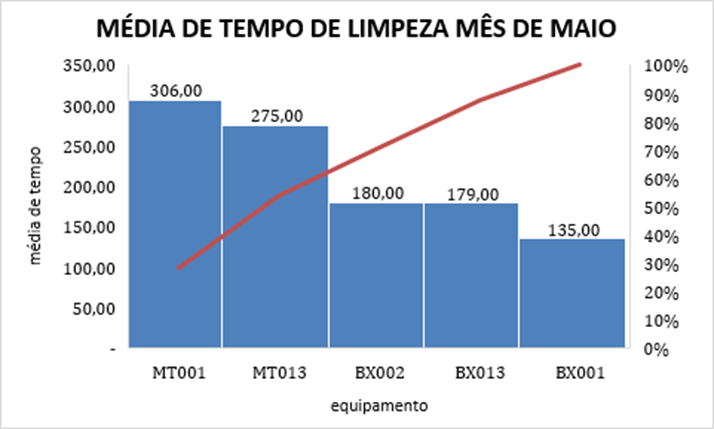

No Gráfico 02, está representada a média dos tempos de setup de limpeza geral dos equipamentos de mistura do setor de preparo de sólidos no mês de maio de 2022.

Gráfico 02: Média dos tempos de setup de limpeza geral dos equipamentos de mistura do setor de preparo de sólidos no mês de maio de 2022.

Fonte: Elaborado pelos autores (2022).

Analisando o gráfico de Pareto nota-se que o tempo médio de setup de limpeza geral está acima da média do tempo padrão em todos os equipamentos do setor de mistura de sólidos. Como o tempo padrão de setup limpeza dos misturadores em V (MT001 e MT013) são maiores em relação aos outros equipamentos, o gráfico indicou esses equipamentos com maior impacto na ineficiência de setup de limpeza geral do setor de mistura. Porém deve-se comparar a média de tempo de limpeza de cada equipamento com seu tempo padrão de setup de limpeza geral.

A análise de dados serviu de base para a compreensão do cenário atual dos setups de limpeza geral do setor e para a projeção das melhorias que foram implantadas com o intuito de otimizar os processos e melhorar a disponibilidade dos equipamentos de mistura do setor de preparo de sólidos.

4.4 Escolha da ferramenta de melhoria contínua

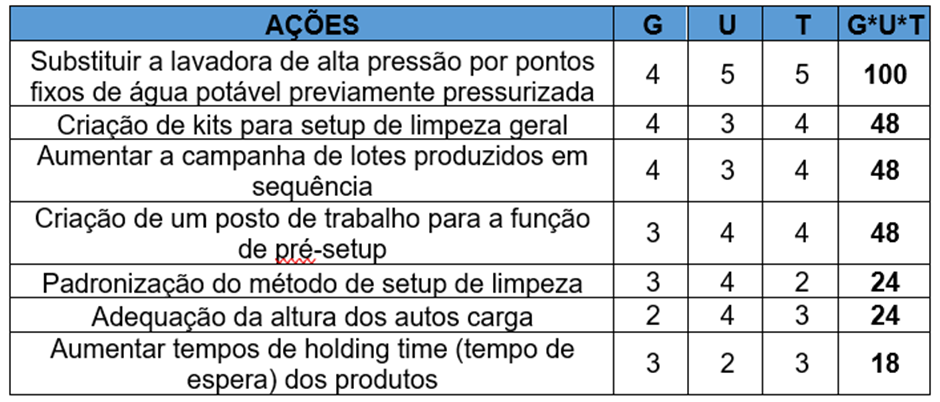

Os dados tabulados passaram por avaliação primeiramente dos gestores responsáveis da área e na primeira semana do mês de junho de 2022 foi realizado uma reunião de brainstorming com toda a equipe do setor do preparo de sólidos, com o intuito de compreender as dificuldades encontradas pelos executores das atividades desempenhadas nos setups de limpeza geral.

O brainstorming levantou diversas ações que estavam impactando direta e indiretamente na eficiência dos setups de limpeza e na disponibilidade dos equipamentos do setor para a produção. Como resultado do brainstorming, foram levantadas as seguintes ações visando diminuir o tempo gasto no setup de limpeza geral: padronização do método de setup de limpeza, criação de kits para setup de limpeza geral, adequação da altura dos auto carga, substituir a lavadora de alta pressão por pontos fixos de água potável previamente pressurizada, aumentar a campanha de lotes produzidos em sequência, aumentar tempos de holding time (tempo de espera) dos produtos e criação de um posto de trabalho para a função de pré–setup (colaborador com a função de auxiliar nas atividades de setup de limpeza). Essas ações foram discutidas e priorizadas em uma matriz GUT. Na Tabela 01 estão representadas a matriz GUT com as ações a serem priorizadas.

Tabela 01: Matriz GUT com a priorização das ações sugeridas na reunião de brainstorming.

Fonte: os autores, 2023.

Os pontos levantados no brainstorming foram de encontro com a necessidade de aplicação da ferramenta que fosse capaz de tornar as escolhas e direcionamentos das tomadas de decisões no setup de limpeza geral mais estratégicas a fim de mitigar as perdas de eficiência nesta atividade. Com o intuito de diminuir o tempo gasto nas atividades de setup de limpeza geralno setor de mistura de sólidos na indústria farmacêutica estudada, foi aplicado o sistema Single Minute Exchange of Die (SMED), quetem como significado a troca rápida de ferramental aliado à filosofia do Lean Manufacturing.

4.5 Identificação do pior caso

A fim de estabelecer o caso mais crítico dos tempos do setup de limpeza foi avaliado a aderência de cada um dos equipamentos, comparando o tempo de execução com o tempo padrão. Segundo os dados fornecidos pela empresa, em um dos principais equipamentos do setor de mistura de sólidos (coluna de bin: BX002), aferiu-se o tempo padrão de setup para a limpeza geral em 110 minutos, porém o setup geral estava sendo realizado com uma média de 180 minutos, uma diferença de 70 minutos, ocasionando um aumento de 63,64% no tempo de limpeza, sendo o equipamento com menor aderência quando comparado ao tempo padrão definido em estudo prévio de cronoanálise pela empresa estudada. Este aumento no tempo de setup de limpeza geral provoca baixa eficiência produtiva no setor de mistura de sólidos e falhas no abastecimento da etapa posterior ao preparo de sólidos. Na Tabela 02 estão o tempo médio de todos os equipamentos de mistura de sólidos aferidos no mês de maio.

Tabela 02: Diferença entre o tempo médio de setup de limpeza e o tempo padrão dos equipamentos do setor de mistura de sólidos.

Equipamentos Tempo padrão (min.) Tempo médio mês (min.) Extrapolamento do setup (%) BX001 110 135 22,73% BX002 110 180 63,64% BX013 135 179 32,59% MT001 210 306 45,71% MT013 270 275 1,85%

Fonte: Elaborado pelos autores (2022).

Analisando a média de tempos de setup fica visível que o equipamento BX002 além de ser a máquina com maior mix de produtos é o equipamento com menor eficiência quanto ao tempo de setup de limpeza geral.

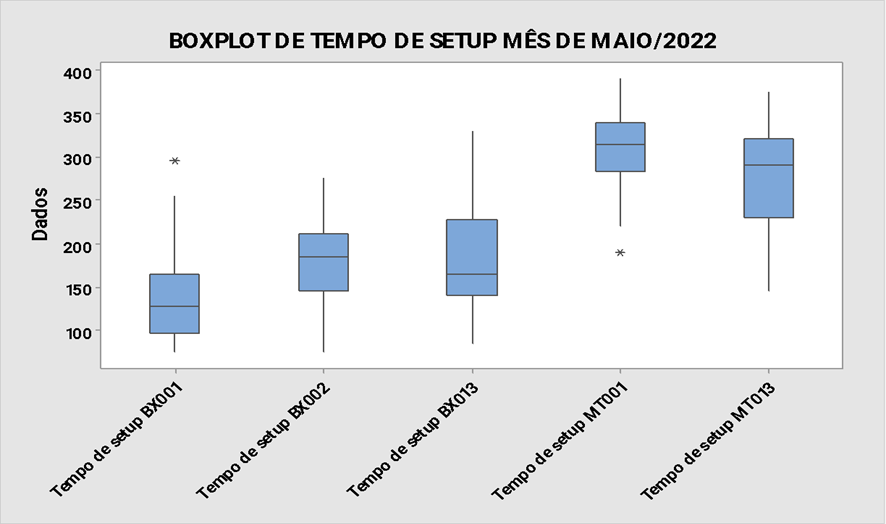

A média de tempo de limpeza está acima em todos os equipamentos do setor de mistura de sólidos. No Gráfico 03 as médias dos tempos de limpeza do mês de maio foram lançadas em um gráfico boxplot que indica como os tempos de setup de limpeza estão deslocados das médias em todos os equipamentos do setor de mistura de sólidos.

Gráfico 03: Boxplot do mês de maio de 2022 com os tempos de setup limpeza de todos os equipamentos de mistura.

Fonte: Elaborado pelos autores (2022).

Além do deslocamento da média, nos equipamentos BX001 e MT001 nota-se um valor fora dos limites de controle, são tempos de setup de limpeza geral que ficaram muito distante do tempo médio das demais limpezas. Esses tempos fora do limite indicam alguma dificuldade na limpeza provocada por características específicas de determinados medicamentos, esses medicamentos possuem procedimentos especiais de limpeza devido suas características físico-químicas que dificultam sua limpeza, assim, necessitam de mais tempo de setup de limpeza geral.

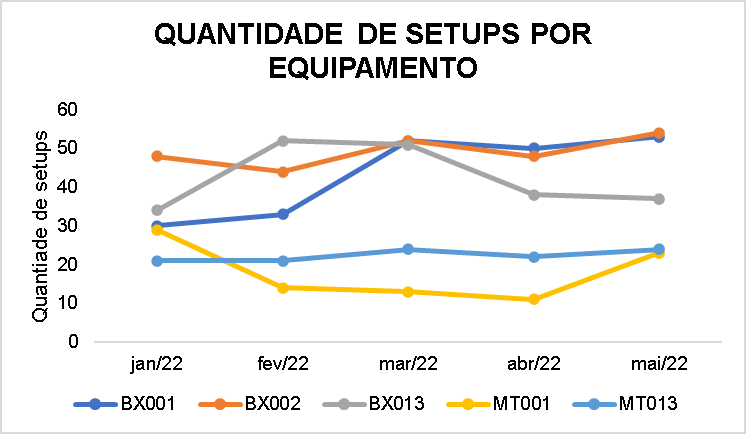

Além do extrapolamento do tempo padrão de setup de limpeza geral, o equipamento de coluna de bin é o equipamento que possui o maior mix de produtos em sua rota produtiva, assim esse equipamento é o que possui maior necessidade de otimização no processo de setup de limpeza geral. No Gráfico 04 está representada a quantidade de setup de limpeza geral por equipamento no período de janeiro a maio de 2022.

Gráfico 04: Quantidade de setup de limpeza geral por equipamento no período de janeiro a maio de 2022.

Fonte: Elaborado pelos autores (2022).

Com a análise do gráfico nota-se que o equipamento de coluna de bin (BX002) é o equipamento que possui maior quantidade de setup de limpeza geral. Essa alta quantidade de setup de limpeza geral indica que o equipamento é o que possui maior mix de medicamentos em sua rota produtiva. Assim, esse foi o equipamento escolhido para a aplicação da ferramenta SMED.

4.6 Observação do procedimento de setup

O procedimento de setup de limpeza geral da coluna de bin (BX002) possui um tempo padronizado por estudo de cronoanálise realizado pela empresa estudada. Esse tempo padrão é determinado em 110 minutos, com exceção de medicamentos que possuem maior dificuldade de limpeza devido às características dos insumos utilizados na montagem do medicamento. O procedimento de setup geral é realizado sempre que necessário a troca de produto por outro que possua diferente formulação farmacêutica ou no final da campanha validada (número de lotes que podem ser processados em sequência sem a necessidade de limpeza geral).

Nesta etapa foram observadas, avaliadas e cronometradas cada uma das atividades que faziam parte do setup para que se tivesse o conhecimento de qual ou quais eram as atividades que estavam demandando maior tempo e ocasionando o atraso, a fim de que elas fossem mitigadas com a aplicação do projeto. A atividade de setup geral envolve várias tarefas, que geralmente são desempenhadas por um colaborador, essas tarefas estão descritas de maneira breve na Imagem 03.

Imagem 03: Lista de atividades de setup de limpezageral na coluna de bin.

Fonte: Elaborado pelos autores (2022).

As atividades realizadas no setup de limpeza geral são desempenhadas pelo operador do equipamento e pela equipe de limpeza da área física, essa equipe de limpeza é responsável por fazer a limpeza da sala produtiva enquanto o operador do equipamento é responsável por fazer a limpeza do equipamento. Na Tabela 03 as atividades estão detalhadas de forma sequencial com os tempos de realização de cada tarefa.

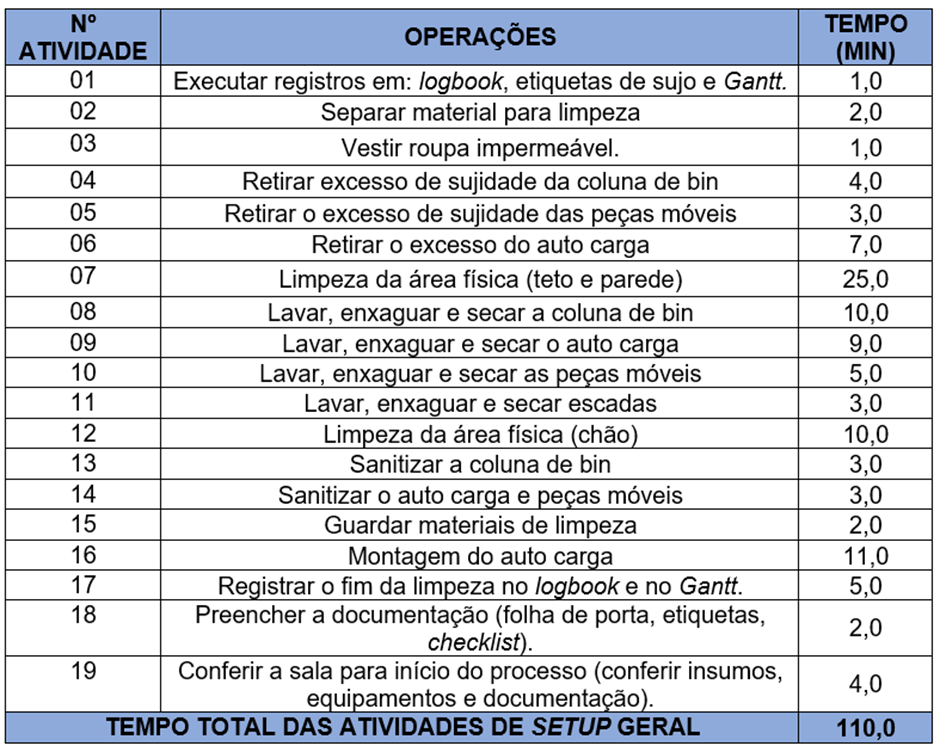

Tabela 03: Atividades realizadas no setup de limpeza geral da coluna de bin.

Fonte: Os autores, 2022.

Os tempos das atividades são divididos em limpeza do equipamento e limpeza da área física, onde 75 minutos do tempo total são dedicados às atividades de limpeza do equipamento e são atividades de responsabilidade do operador da máquina (atividades 01, 02, 03, 04, 05, 06, 08, 09, 10, 11, 13, 14, 15, 16, 17, 18 e 19) e 35 minutos é de responsabilidade da equipe de limpeza da área física e são dedicados a limpeza da sala onde o equipamento está instalado (atividades 07 e 12).

4.7 Classificação, simplificação e eliminação das atividades de setup

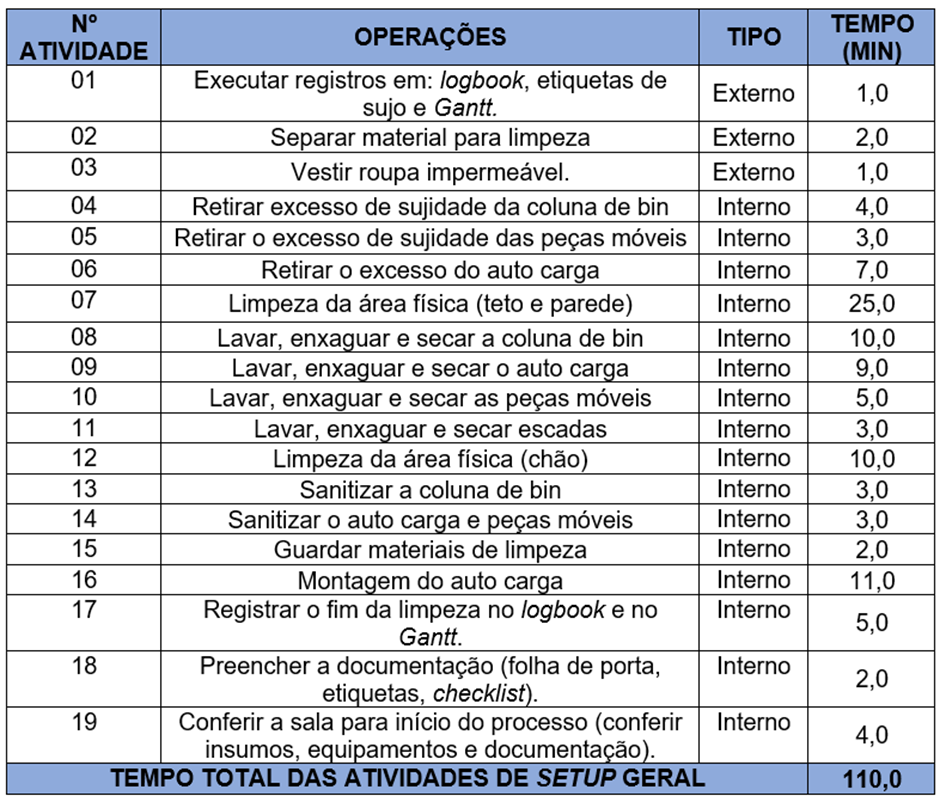

Com o conhecimento das atividades que fazem parte do setup de limpeza geral, foi realizada a classificação das atividades em externas e internas. Na Tabela 04 as atividades do setup de limpeza estão classificadas.

Tabela 04: Classificação das atividades do setup geral em atividades de setup externo e atividades de setup interno.

Fonte: os autores, 2022.

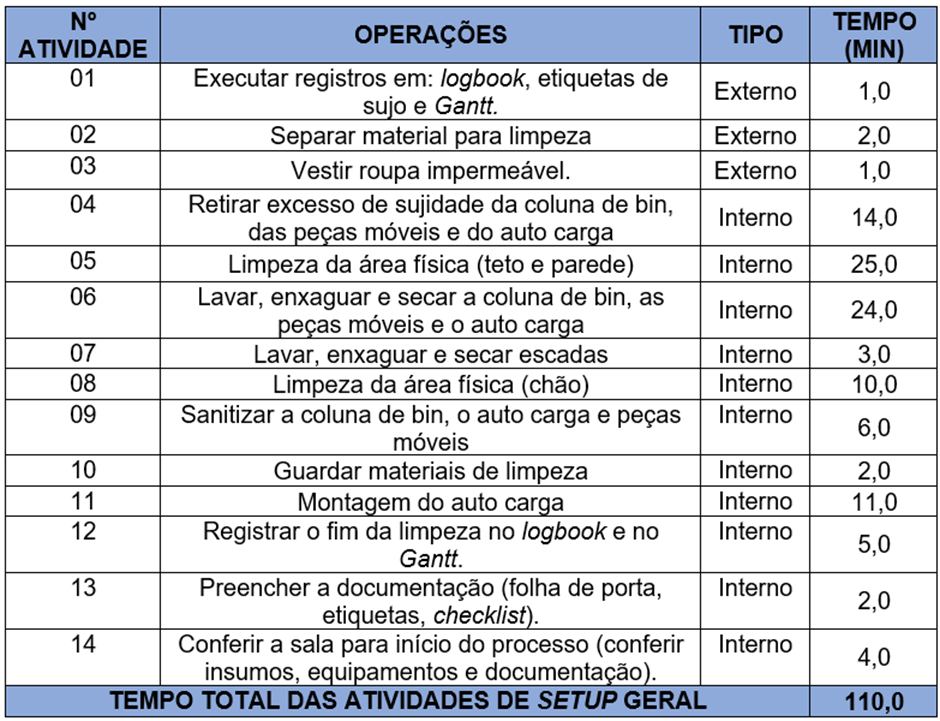

As atividades 04, 05 e 06 podem ser feitas em sequência e serem representadas por uma única atividade que é a retirada de excesso de pó dos equipamentos e utensílios. Assim, no momento do enxágue o operador pode proceder com a sequência que ele julga ser mais eficiente. A mesma simplificação foi aplicada nas atividades 08, 09 e 10. Desta forma o operador pode lavar na sequência que ele for mais eficiente dependendo da disposição desses equipamentos e peças dentro da sala. Também foi feita a junção das atividades 13 e 14, assim o operador após a limpeza dos equipamentos faz a sanitização de todos os equipamentos e peças dispostos na sala na sequência que possui melhor desempenho para otimizar o tempo das atividades. Na Tabela 05 estão dispostas as atividades após as etapas de classificação, simplificação e eliminação.

Tabela 05: Definição atividades do setup geral após etapas de classificação, simplificação e eliminação.

Fonte: os autores, 2022

4.8 Validação da ferramenta SMED

Todas as aplicações da ferramenta SMED foram direcionadas e adaptadas para a realidade do setor de mistura de sólidos da indústria farmacêutica estudada.

Cada uma das alterações que envolveram o setup de limpeza geral respeitou as exigências preconizadas na RDC 658, de 30 de março de 2022, lei que regulamenta a indústria farmacêutica. Foram feitas apenas mudanças que não impactam na validação de limpeza do equipamento (BRASIL, 2022).

Durante todo o processo de implantação da ferramenta SMED nos setups de limpeza, os colaboradores envolvidos receberam treinamento para que estivessem orientados sobre a responsabilidade de cada um dentro do setup geral. E nas antecâmaras das salas produtivas foi fixado um quadro com a disposição das atividades e com os respectivos tempos padronizados.

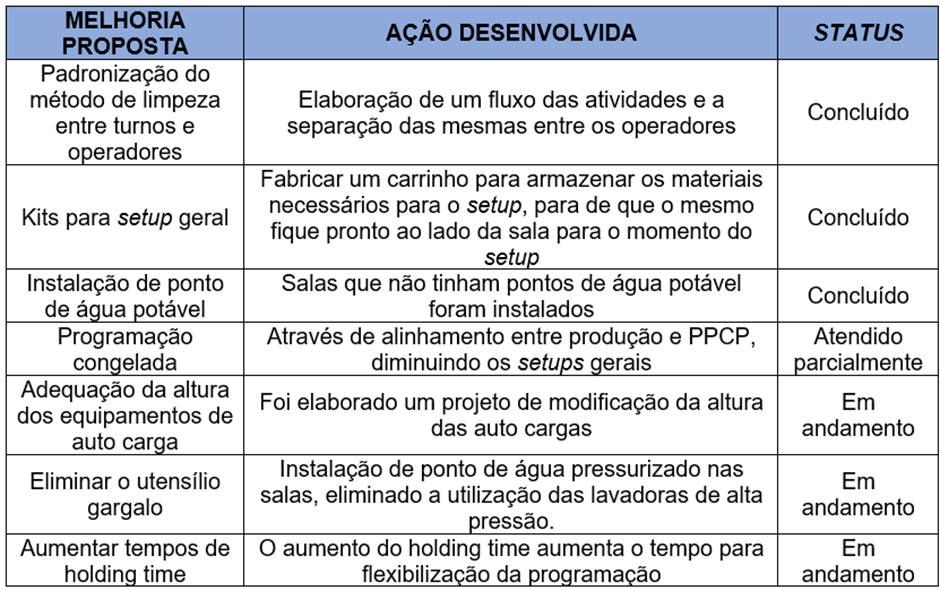

Dentre as ideias de melhorias que foram levantados na reunião de brainstorming que auxiliam na melhoria da eficiência do setup geral, parte delas foram realizadas, gerando maior facilidade na execução da atividade e visando o alcance de melhores tempos, outros ainda seguem em fases de elaboração de projetos e aprovação de orçamento para serem efetivadas, conforme Tabela 06 segue o andamento das melhorias que foram levantadas na etapa de brainstorming:

Tabela 06: Status das melhorias propostas.

Fonte: Os autores, 2023

A execução das melhorias propostas iniciou partindo das ações de mais simples aplicação até as mais complexas. Dentre as melhorias que estão em andamento a adequação da altura dos equipamentos de auto carga, por se tratar de uma alteração estrutural do equipamento, foi necessário realizar um projeto com as áreas da engenharia estrutural. A instalação de ponto de água pressurizado nas salas também precisa de um projeto de viabilidade e de instalação. Essas duas melhorias demandam que o equipamento fique parado por algum tempo para adequação, assim será necessário que o setor de PCP estude os impactos na demanda de cada equipamento.

Melhorias como as que seguem com o status em andamento demandaram da liberação de orçamento para que sejam concluídas e considerando tais alterações será necessário adequações em procedimentos e posterior validação, tanto no auto carga como no sistema de água pressurizada, considerando cada exigência de segurança e da RDC nº 658/2022.

Após a aplicação e implantação da ferramenta SMED e das melhorias sugeridas, os dados disponíveis no gantt da empresa estudada foram analisados para verificar a eficiência das mudanças realizadas.

Os dados foram compilados e analisados seguindo principalmente o índice Cpk, para avaliar a capacidade do processo de setup de limpeza geral do equipamento, conforme Gráfico 05.

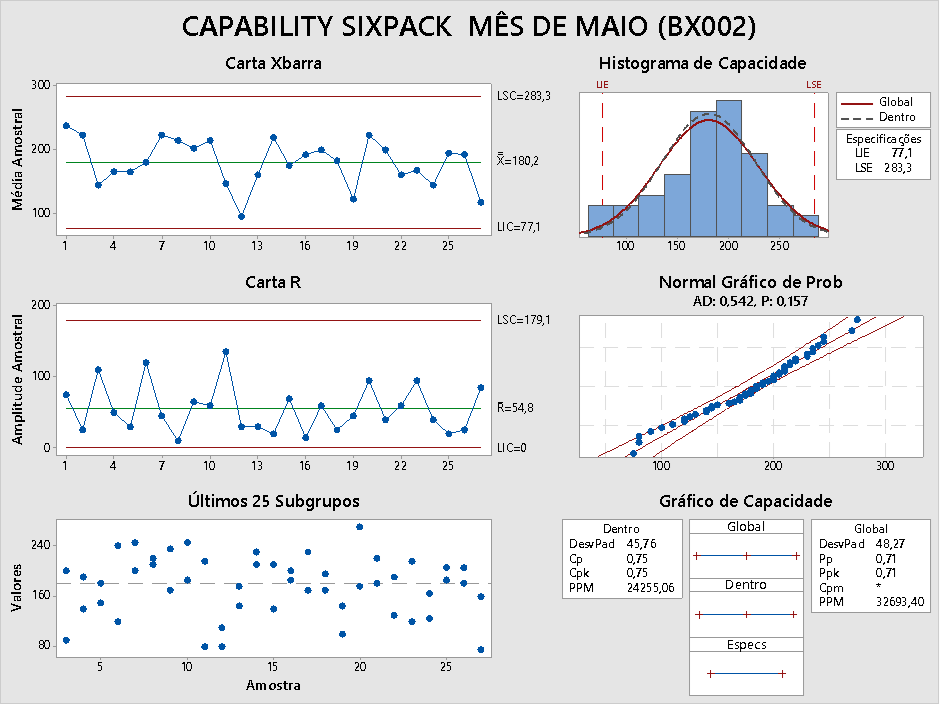

Gráfico 05: Gráfico de capacidade Sixpack do mês de maio/2022 para coluna de bin (BX002).

Fonte: Elaborado pelos autores (2023).

No gráfico Sixpack do mês de maio, antes da aplicação da ferramenta SMED o índice de Cpk estava em 0,71. Esse valor indica que o processo é incapaz. Analisando o gráfico de capacidade, pode-se definir que os tempos de setup de limpeza estão deslocados para a direita indicando um deslocamento da média em direção ao limite superior da carta de controle. Esse comportamento apresentado no gráfico indica que os tempos médios de setup de limpeza geral estão elevados.

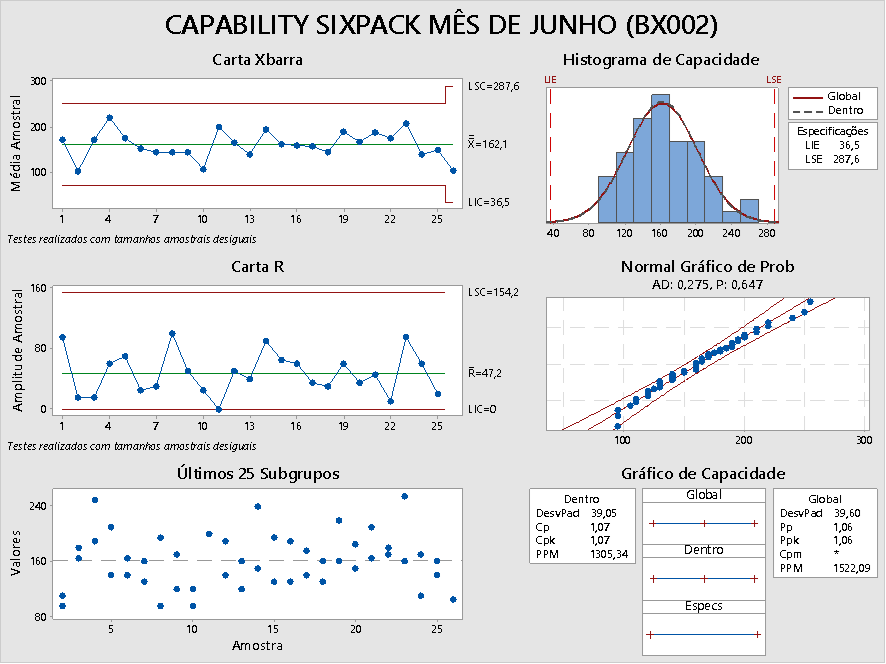

Após o início do projeto de aplicação da ferramenta SMED no processo de setup de limpeza geral no setor do preparo de sólidos, os resultados começaram a apresentar melhora no índice de capacidade. Analisando os resultados no mês de junho, representados no Gráfico 06, é possível verificar que o índice de capacidade Cpk fica em 1,06, indicando que o processo é capaz, também se nota que o histograma de capacidade está centralizado e alinhado com a média indicando a normalidade do processo.

Gráfico 06: Gráfico de capacidade sixpack do mês de junho/2022 para coluna de bin (BX002).

Fonte: Elaborado pelos autores (2023).

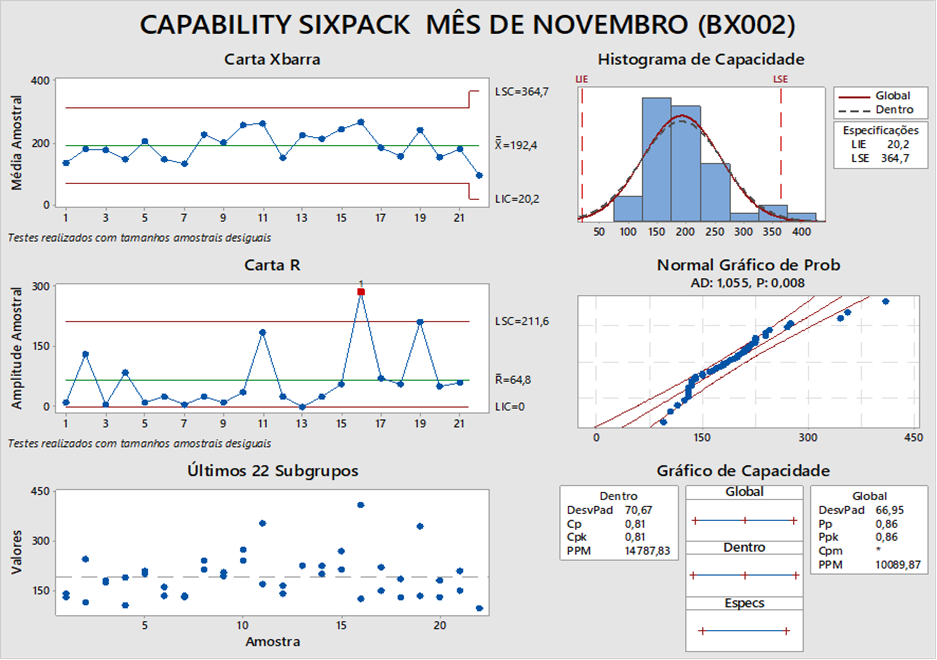

Apesar do índice de capacidade do processo sair de 0,71 em maio para 1,06 em junho, deixando o processo capaz. No decorrer do projeto o índice estabilizou e finalizou o mês de novembro em 0,86. Nessa análise pode-se definir que o processo é parcialmente capaz. Analisando o gráfico de capacidade do mês de novembro, Gráfico 07, nota-se que o deslocamento dos dados está mais próximo ao limite inferior, mostrando uma diminuição da média dos tempos de setup de limpeza. Também, nota-se que uma amostra ficou fora dos limites de controle da carta R, essa amostra se trata de um lote de medicamento que possui características de difícil limpeza, necessitando assim de mais tempo para a efetivação do setup geral. Esse produto além de possuir muito corante em sua formulação reage com água potável gerando uma coloração amarelada. Assim, nesta limpeza em específico é necessário a desmontagem de todas as vedações do equipamento para garantir a limpeza do produto.

Gráfico 07: Gráfico de capacidade Sixpack do mês de novembro/2022 para coluna de bin (BX002).

Fonte: Elaborado pelos autores (2023).

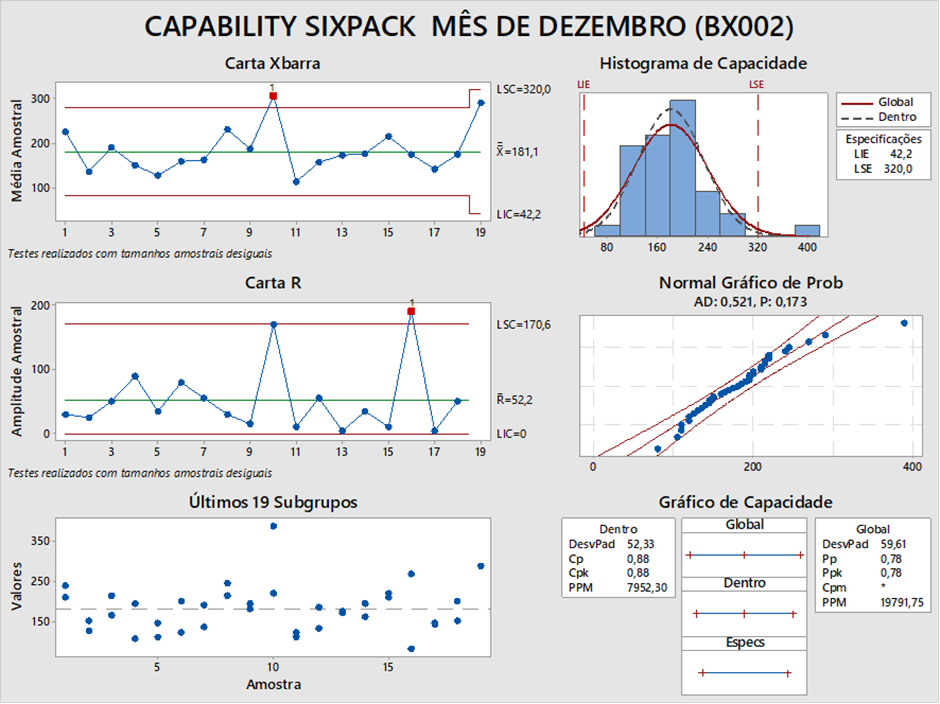

No último mês de acompanhamento dos tempos de setup de limpeza geral, analisado o Gráfico 08, nota-se que a capacidade do processo teve uma leve melhora em relação aos resultados do mês de maio. O índice Cpk ficou em 0,78 mostrando uma melhora na capacidade do processo com a aplicação da ferramenta SMED. Além disso, a média permaneceu deslocada para a direita indicando mais proximidade dos tempos de setup de limpeza com o limite inferior. Também, nota-se que a amostra 10 ficou fora da média amostral na carta de controle Xbarra, assim como no mês de novembro essa amostra se trata de um lote de medicamento que possui características de difícil limpeza, necessitando assim de mais tempo para a efetivação do setup de limpeza geral.

Gráfico 08: Gráfico de capacidade Sixpack do mês de dezembro/2022 para coluna de bin (BX002).

Fonte: Elaborado pelos autores (2023).

Apesar das variáveis que o processo de setup de limpeza geral possui, analisando os valores do Cpk apresentados nos meses novembro e dezembro nota-se uma pequena melhora na capacidade do processo e uma diminuição do tempo médio de setup de limpeza. O projeto necessita de algumas estratificações mais específicas para garantir maior eficiência na aplicação da ferramenta SMED.

Para garantir a continuidade e reprodutibilidade das atividades implantadas no setor de mistura de sólidos, segundo Parisotto (2016), é necessário considerar o que foi benéfico ou o que pode ser aprimorado através de diálogos realizados com gestores e com os executores das atividades, a fim de definir a aplicabilidade do projeto de otimização de setup geral em processos análogos.

5 CONSIDERAÇÕES FINAIS

A partir da implementação da ferramenta SMED conseguiu-se melhorar o índice de capacidade de 0,71 no mês de maio para 0,78 no mês de dezembro demonstrando uma leve melhora na capacidade do processo. Além disso, a padronização do método de setup de limpeza geral nos três turnos garantiu mais agilidade e efetividade no desempenho das tarefas de setup. Essa padronização facilita no treinamento dos novos colaboradores e deixa o processo mais parametrizado em relação ao procedimento operacional padrão.

Portanto conclui-se que o método SMED (Single Minute Exchange of Die) auxilia na otimização do tempo de setup de limpeza geral dos equipamentos de mistura do setor de preparo de sólidos da indústria farmacêutica estudada, aumentando a disponibilidade para a produção de seus equipamentos. O método auxiliou na redução do tempo médio do setup de limpeza geral do equipamento BX002, proporcionou otimização dos tempos de setup, melhorou a configuração e realização das atividades desempenhadas no setup geral dos equipamentos do setor de mistura de sólidos.

Os produtos que passam pelo equipamento possuem diferentes níveis de dificuldade de limpeza, alguns sendo hidrofóbicos, com alto grau de aderência à superfície e outros que reagem com o cloro encontrado na água potável, exigindo diferentes ações no momento do setup impactando diretamente nos tempos do setup, porém tais particularidades abrem margem para outros estudos, a fim de encontrar técnicas de limpeza que sejam capazes de eliminar esses pontos críticos do setup geral.

REFERÊNCIAS

BACK, Gabriela Carolina. Aplicação do método Smed para melhoria no processo de setup em uma indústria alimentícia. 2019. Trabalho de Conclusão de Curso. Universidade Tecnológica Federal do Paraná.

BATISTA, Cássio Renê Gomes; LOOS, Mauricio Johnny. IV Semana Sul-mato-grossense de Engenharia de Produção. FBUni – Centro Universitário Farias Brito, Três Lagoas, Mato Grosso do Sul, 2021. Disponível em: https://doity.com.br/media/doity/submissoes/artigo-ce7c96c4f464b0224fa4230920f80a 9b24cccf19-arquivo.pdf. Acesso em: 01 set 2022.

BRASIL. Agência Nacional de Vigilância Sanitária. Resolução RDC nº 16 de 2 de março de 2007. Ministério da Saúde – MS. Disponível em: https://bvsms.saude.gov.br/bvs/saudelegis/anvisa/2007/rdc0016_02_03_2007.html#:~:text=Medicamento%3A%20%E2%80%9Cproduto%20farmac%C3%AAutico%2C%20tecnicamente,em%20associa%C3%A7%C3%A3o%20com%20adjuvantes%20farmacot%C3%A9cnicos. Acesso em: 28 mar 2023.

BRASIL.AGÊNCIA NACIONAL DE VIGILÂNCIA SANITÁRIA – ANVISA. Resolução RDC nº 658 de 30 de março de 2022. Ministério da Saúde – MS. Disponível em: http://antigo.anvisa.gov.br/ documents/10181/6415119/RDC_658_2022_.pdf/aff5cdd7-4ad1-40e8-8751-87df566e6424. Acesso em: 17 ago 2022.

DE LOUREIRO, João Paulo Borges; LIMA, Olívia Masako Hanawa; PIRES, Adriana Paiva dos Praseres; SOUSA, Ruthielly de Sá. Aplicação do diagrama de causa e efeito no diagnóstico do elevado consumo de energia: Um estudo de caso nos setores administrativo e de produção da Cooperativa Agrícola Mista de Tomé-açu-CAMTA. Research, Society and Development, v. 9, n. 10, p. e2019107953-e2019107953, 2020.

CARRILLO-LANDAZÁBAL, Martha Sofía; RUIZ, Carmem Giarma Alvis; ÁLVAREZ, Yaniris Yaneth Mendonza; PADILLA, Harold Enrique Cohen. Lean manufacturing: 5 sy TPM, herramientas de mejora de la calidad. Caso empresa metalmecánica en Cartagena, Colombia. SIGNOS-Investigación en Sistemas de Gestión, v. 11, n. 1, p. 71-86, 2019.

FACCIO, Maurizio. Setup time reduction: SMED-balancing integrated model for manufacturing sys-tems with automated transfer. International Journal of Engineering and Technology, v. 5, n. 5, p. 4075-4084, 2013.

FERREIRA, Renata. Sistemas Lean. Editora Poisson, v. 1, p. 1218-1248, 2018.

FIGUEIREDO, Ana Paula Silva. Estimadores diretos para índices de capacidade em um processo em tempo real para tomada de decisão em controle de qualidade estatístico. 2022.

GONÇALVES, Leandro Rogério; GASPAROTTO, Angelita Moutin Segoria. UM ESTUDO SOBRE GESTÃO PELA QUALIDADE TOTAL NA INDÚSTRIA DE MÁQUINAS E EQUIPAMENTOS. Revista Interface Tecnológica, v. 16, n. 2, p. 428-440, 2019.

LOBO, Renato Nogueirol. Gestão da qualidade. Saraiva Educação SA, 2019.

MANHÃES, Eduardo; HASENCLEVER, Lia. A Dinâmica Produtiva e Territorial da Indústria Farmacêutica dos Genéricos no Brasil. Seminário de integração.Universidade de Campinas, Campinas SP, 2017. Disponível em: https://seminariodeintegracao.ucam-campos.br/wp-content/ uploads/2018/02/A-din%C3%A2mica-produtiva-e-territorial-da-industria…F.pdf. Acesso em: 10 de set de 2022.

MONTEIRO, Maria Júlia Borges. Aplicação das técnicas do SMED para ganho de tempo em setup simplificado de uma empresa farmacêutica. 2021. Trabalho de Conclusão de Curso. Universidade Tecnológica Federal do Paraná.

MONTGOMERY, Dc. Introduction to Statistical Quality Control. 8. ed. Newyork: John Wiley & Sons Inc, 2019.

OLIVEIRA, Gerlon de Almeida Ribeiro. VALIDAÇÃO DE LIMPEZA NA INDÚSTRIA FARMACÊUTICA: REVISÃO. DESAFIOS-Revista Interdisciplinar da Universidade Federal do Tocantins, v. 9, n. 2, p. 201-209, 2022.

PARISOTTO, Cassio; DE JESUS PACHECO, Diego Augusto. Método SMED: Análise e aperfeiçoamento. Dirección y Organización, n. 60, p. 4-23, 2016.

PAULA, Otávio Monsanto. COMO USAR GRÁFICOS DE CONTROLE? Excelência em pauta. Disponível em: https://excelenciaempauta.com.br/como-usar-graficos-de-controle/. Acesso em: 22 abril 2023.

ROJAS JESUS, Alexandra Del Rosario. A indústria farmacêutica: um estudo focado nos tratados internacionais e no comércio exterior do Peru. 2018. 1 CD-ROM. Trabalho de conclusão de curso (bacharelado – Ciências Econômicas) – Universidade Estadual Paulista Júlio de Mesquita Filho, Faculdade de Ciências e Letras (Campus de Araraquara), 2018. Disponível em: http://hdl.handle.n et/11449/203455. Acesso em: 10 set 2022.

RODRIGUES, Rayssa Martins.; FREITAS, Rodrigo Randow. Implementação da ferramenta smed para melhoria contínua na etapa de troca de formato em planta industrial de papel tissue. O papel, v. 83, n. 4, p. 89-97, 2022.

ROJAS JESUS, Alexandra Del Rosario. A indústria farmacêutica: um estudo focado nos tratados internacionais e no comércio exterior do Peru. 2018. 1 CD-ROM. Trabalho de conclusão de curso (bacharelado – Ciências Econômicas) – Universidade Estadual Paulista Júlio de Mesquita Filho, Faculdade de Ciências e Letras (Campus de Araraquara), 2018. Disponível em: <http://hdl.handle.n et/11449/203455>. Acesso em 06 de set 2022.

SHINGO, SHIGEO. O sistema de Troca Rápidas de Ferramentas. Porto Alegre: Bookman Editora, 2000.

SOCCONINI, Luis. Lean manufacturing. Passo a passo. Marge books, 2019. Disponível em: https://books.google.com.br/books?hl=pt-BR&lr=&id=rjyeDwAAQBAJ&oi=fnd&pg=PA7&dq=Lean +Manufacturing&ots=DIFNs0zjeP&sig=L43RZxXG3Zlps1eS7nTQpws1Sp0#v=onepage&q=Lean%20Manufacturing&f=false. Acesso em: 15 de ago. 2022.

TOLEDO, José Carlos; BORRÁS, Miguel Ángel Aires; MERGULÃO, Ricardo Coser; MENDES, Glauco Henrique de Sousa. Qualidade: gestão e métodos. E-book. Rio de Janeiro: LTC, 2017.

TONELLI, Fábio; RATHIER, Angela Rossetto; CORNELIUS, Rui Airton. APLICAÇÃO DE ESTUDO DE TEMPOS E MOVIMENTOS PARA REDUÇÃO DE TEMPO DE SETUP NO SETOR DE EMBALAGEM PRIMÁRIA DE SÓLIDOS DE UMA INDÚSTRIA FARMACÊUTICA. Programa de Pós-Graduação da Faculdade – FAG – Fundação Assis Gurgacz, Cascavel, PR, 2019.

TROMBETA, Plínio; DE SOUZA, José; BIEHL, Luciano Volcanoglo; MEDEIROS, Jorge Luiz Braz. Redução do tempo de troca de moldes com SMED-Single Minute Exchange of Die and Tool em uma indústria de calçados. Revista Iberoamericana de Ingeniería Mecánica, v. 24, n. 1, p. 43-58, 2020.

1Graduação em farmácia – Centro Universitário União das Américas Campus – Biopark, Toledo, Paraná, Brasil.

2Orientador – Ms Joel Cordeiro Júnior. Professor no curso de graduação em farmácia – Centro Universitário União das Américas Campus – Biopark, Toledo, Paraná, Brasil.

*Correspondência: gesielmotta26@gmail.com