THE BENEFITS OF USING VISION TEST OPTIMIZATION SYSTEMS: A LITERATURE REVIEW

REGISTRO DOI: 10.69849/revistaft/pa10202411301755

Rick Andrew salgado de Lima 1

Siomara Dias da Rocha 2

Resumo

Este trabalho apresenta uma revisão bibliográfica sobre os benefícios do uso de sistemas de otimização de testes de visão, com foco em sua aplicação em processos industriais. A visão computacional, ao integrar câmeras, software e hardware específicos, oferece uma solução eficiente para inspeção, controle de qualidade e automação, superando as limitações dos métodos tradicionais de inspeção manual. Através da análise de estudos de autores como Brosnan (2002), Gonzalez e Woods (2009), e Zibetti (2010), destacam-se as vantagens dessa tecnologia, incluindo a redução de erros, o aumento da produtividade, a consistência nos resultados e a diminuição de custos. O trabalho também explora ferramentas como o LabVIEW e o Vision Assistant, que possibilitam o desenvolvimento de algoritmos personalizados, potencializando a automação e a eficiência dos sistemas de inspeção. Conclui-se que a adoção de sistemas de otimização de testes de visão traz impactos significativos na qualidade dos processos produtivos, contribuindo para a competitividade e inovação no setor industrial.

Palavras-chave: Visão computacional. Otimização de testes. Automação industrial. Inspeção visual.

1 INTRODUÇÃO

Deve-se A crescente demanda por tecnologias de automação e otimização de processos industriais tem impulsionado o desenvolvimento de sistemas mais eficientes e precisos. Entre essas inovações, a visão computacional se destaca como uma ferramenta essencial para a realização de inspeções e controle de qualidade em diferentes setores. Segundo Gonzalez e Woods (2019), a visão computacional possibilita a captura e processamento de imagens digitais para realizar avaliações com maior rapidez, consistência e objetividade, superando as limitações de métodos tradicionais. Esses avanços têm gerado benefícios consideráveis para as empresas que adotam essas soluções, permitindo maior agilidade, precisão e redução de custos operacionais. Conforme Brosnan (2022) salienta, a automação desses processos é essencial para aumentar a eficiência produtiva e minimizar erros humanos.

Nesse cenário, o uso de sistemas de otimização de testes de visão, como exemplificado pelo software LabVIEW e a ferramenta Vision Assistant, tem se mostrado uma solução robusta e versátil. Essas tecnologias permitem o desenvolvimento de algoritmos personalizados para a análise de imagens, integrando hardware e software de maneira eficiente, o que potencializa a automação de tarefas complexas. De acordo com Zibetti (2020), a implementação de tais sistemas na indústria favorece a melhoria contínua dos processos de inspeção e controle de qualidade, garantindo não apenas a redução de falhas, mas também a padronização dos resultados.

A justificativa para o estudo reside na crescente importância de tecnologias de automação na otimização dos processos industriais e na necessidade de aprimorar continuamente as práticas de inspeção de qualidade. A adoção de sistemas de otimização de testes de visão proporciona vantagens competitivas significativas, como a redução de custos operacionais e o aumento da produtividade, aspectos fundamentais para a sustentabilidade das empresas em um mercado altamente competitivo.

O problema de pesquisa que este trabalho busca investigar é: quais são os principais benefícios do uso de sistemas de otimização de testes de visão na indústria, especificamente em relação à melhoria dos processos de inspeção e controle de qualidade? A hipótese levantada é que a aplicação de tais sistemas pode não apenas reduzir os erros humanos e aumentar a precisão das inspeções, mas também promover uma melhoria contínua dos processos produtivos, resultando em ganhos de produtividade e eficiência.

Os objetivos deste artigo são analisar os benefícios do uso de sistemas de otimização de testes de visão, destacando suas principais aplicações na indústria e os impactos positivos na inspeção e controle de qualidade. Especificamente, o estudo visa: (1) identificar os sistemas mais utilizados para a otimização de testes de visão; (2) avaliar os ganhos em precisão e redução de erros proporcionados por essas tecnologias; e (3) discutir os impactos na produtividade e nos custos operacionais.

A metodologia adotada é a revisão bibliográfica, com análise crítica de estudos teóricos e empíricos relevantes para o tema, incluindo obras de autores como Brosnan (2002), Gonzalez e Woods (2009), e Zibetti (2010). A pesquisa abrange a contextualização das tecnologias de visão computacional e a discussão sobre os benefícios oferecidos, com o intuito de fornecer um panorama atualizado sobre o uso desses sistemas na otimização de testes de visão na indústria.

2 FUNDAMENTAÇÃO TEÓRICA OU REVISÃO DA LITERATURA

2.1 Definição e conceitos de visão computacional

A visão computacional é um campo interdisciplinar da ciência da computação e da engenharia que busca replicar, aprimorar ou substituir as capacidades visuais humanas por meio de sistemas artificiais. Esse campo envolve a aquisição, processamento, análise e compreensão de imagens digitais, permitindo que computadores interpretem o conteúdo visual. Segundo Brosnan (2002), a visão computacional surgiu como uma técnica ágil e imparcial de inspeção, sendo amplamente difundida em diversos setores industriais, dada sua capacidade de aumentar a produtividade e garantir precisão em processos automatizados.

Conforme Gonzalez e Woods (2009), os sistemas de visão computacional consistem em um conjunto integrado de dispositivos físicos e software projetados para solucionar problemas específicos, desde a captura de imagens até a análise dos dados. Esses sistemas envolvem câmeras para captura de imagens, iluminação para melhorar a qualidade visual e software de processamento que executa desde simples análises até técnicas avançadas. Esse processo resulta em decisões subsequentes automatizadas, como controle de qualidade, identificação de peças ou controle de processos, o que torna a tecnologia essencial para a automação industrial.

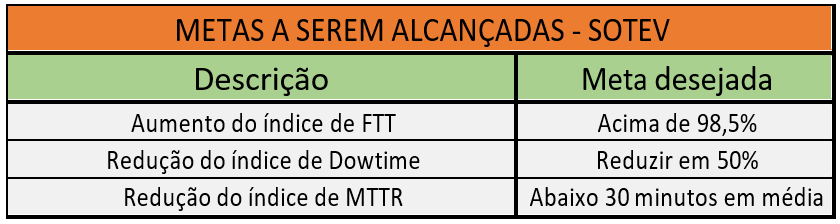

De acordo com Zibetti (2010) complementa que um sistema de visão computacional é composto por elementos como câmeras, hardware e software de processamento, além de iluminação adequada para otimizar a captura de imagens. A integração desses componentes permite a realização de inspeções visuais automáticas com maior eficiência do que as inspeções manuais, reduzindo erros e aumentando a capacidade de identificar variações nos processos produtivos. A padronização dessas tecnologias tem tornado o uso de visão computacional uma escolha natural para empresas que buscam otimização e precisão. Esses objetivos estão apresentados na Tabela 1, complementados pela ilustração na Figura 1.

Tabela 1: Metas a serem alcançadas Fonte: Autoria própria, 2024.

Figura 1: Ferramemnta de metotologia de alcance de metas Fonte: Autoria própria, 2024.

A análise de imagens digitais, segundo Burger e Burge (2009), é fundamental para reconhecer padrões e atributos em uma cena específica. Essa capacidade de identificar detalhes visuais com precisão é amplamente empregada em áreas como a medicina, astronomia, e na indústria, onde a manipulação de imagens possibilita inovações no controle de qualidade e processos automatizados. O uso de algoritmos robustos para processamento de imagens binárias facilita a implementação de sistemas confiáveis para inspeção, controle e outras aplicações.

Sendo assim, a visão computacional se consolidou como uma tecnologia chave para indústrias que buscam automatizar processos com alta precisão e rapidez. Seu impacto vai além do ambiente fabril, alcançando setores como a saúde e a pesquisa científica. Com a contínua evolução dos sistemas de processamento de imagens e a aplicação de técnicas avançadas, a visão computacional continuará a transformar a maneira como máquinas e humanos interagem com o mundo visual.

A Inspeção Visual Automatizada representa uma tecnologia de ponta que utiliza sistemas de visão computacional para a análise e verificação automática de produtos. Segundo Gonzalez e Woods (2009), essa técnica é fundamental em setores como automotivo, eletrônico e farmacêutico, onde a precisão e a eficiência são cruciais para o controle de qualidade. Neste glossário, são discutidos os principais aspectos dessa tecnologia, incluindo seu conceito, funcionamento, vantagens, aplicações, tecnologias associadas e desafios.

De acordo com Brosnan (2022), a Inspeção Visual Automatizada consiste em um processo que emprega câmeras e softwares especializados para analisar e verificar a qualidade dos produtos de forma automatizada. Essa abordagem permite a detecção de defeitos, falhas e imperfeições com alta precisão e velocidade, tornando o processo de inspeção mais confiável e eficiente em comparação aos métodos tradicionais.

O processo se inicia com a captura de imagens dos produtos utilizando câmeras de alta resolução. Essas imagens são então processadas por algoritmos de visão computacional, que realizam uma análise minuciosa em busca de defeitos. Gonzalez e Woods (2019) explicam que o uso de algoritmos avançados permite uma inspeção automatizada, na qual os resultados são gerados rapidamente, facilitando a identificação e correção dos problemas detectados.

A principal vantagem dessa tecnologia é sua capacidade de realizar inspeções com rapidez e precisão, reduzindo tanto o tempo quanto os custos envolvidos no controle de qualidade (Zibetti, 2020). Além disso, a Inspeção Visual Automatizada consegue identificar defeitos que podem passar despercebidos por observadores humanos, assegurando um nível superior de qualidade e, consequentemente, maior satisfação dos clientes.

A tecnologia é amplamente empregada em vários setores industriais, como na inspeção de componentes eletrônicos, verificação de embalagens, análise de superfícies e detecção de falhas em produtos acabados. Brosnan (2022) destaca que essa técnica é essencial para garantir a segurança e qualidade dos produtos, prevenindo problemas que possam gerar prejuízos às empresas.

Para executar a Inspeção Visual Automatizada, são aplicadas tecnologias avançadas, incluindo câmeras de alta resolução, iluminação adequada, algoritmos de processamento de imagem e softwares de análise de dados. Segundo Gonzalez e Woods (2019), a combinação dessas tecnologias é fundamental para garantir a precisão e confiabilidade do processo de inspeção.

Sendo assim, a Inspeção Visual Automatizada é uma tecnologia inovadora que está transformando o controle de qualidade industrial. Com a capacidade de identificar defeitos de forma rápida e precisa, ela contribui para garantir a qualidade dos produtos e a satisfação dos consumidores.

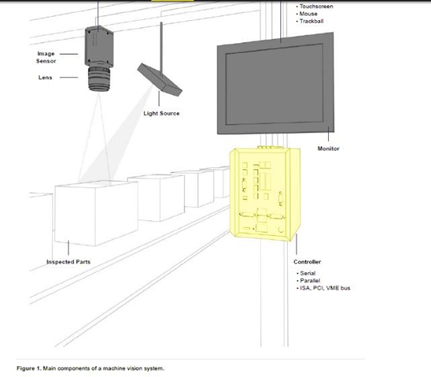

Segundo a Cognex (2022), a inspeção automatizada ilustrada pela figura 2 desempenha um papel crucial na indústria, proporcionando ganhos significativos em rendimento, melhoria de qualidade e redução de custos. Os sistemas de visão automatizados são amplamente preferidos em comparação com a inspeção manual, que pode ser limitada por fatores como o tamanho dos produtos, condições inadequadas de iluminação ou a alta velocidade das linhas de produção. A inspeção manual tende a ser mais lenta e suscetível a erros, enquanto os sistemas de visão automatizados oferecem uma solução mais eficiente, consistente e contínua, operando ininterruptamente, 24 horas por dia, 7 dias por semana.

Figura 2: Inspeção automatizada Fonte: COGNEX, 2022.

Esses sistemas são capazes de inspecionar centenas ou até milhares de peças por minuto, garantindo resultados de inspeção confiáveis e uniformes. Além disso, eles fornecem dados valiosos para o controle de processos e para futuras melhorias, permitindo um controle mais rigoroso da produção. A escolha dos componentes apropriados para a plataforma de sistemas de visão é essencial, pois depende das necessidades específicas da aplicação, como o ambiente de operação, a capacidade do sistema, a arquitetura e os custos envolvidos.

As plataformas de sistemas de visão variam, podendo incluir sistemas baseados em computador, controladores específicos para inspeções 3D e 2D com múltiplas câmeras, sistemas de visão autônomos, sensores simples de visão e leitores de código de barras por imagem. Os principais componentes de um sistema de visão incluem:

Iluminação: Destaca as características do produto a ser inspecionado, possibilitando que a câmera capture com clareza.

Lente: Foca a imagem e direciona a luz ao sensor.

Sensor de imagem: Converte a luz em uma imagem digital, que será analisada posteriormente.

Ferramentas de processamento de visão: Otimizam e analisam a imagem, utilizando algoritmos para detectar defeitos e tomar decisões baseadas nos critérios estabelecidos.

Comunicação: Envia os dados para um dispositivo que registra ou usa as informações coletadas. (COGNEX, 2022, online).

A maioria dos componentes de hardware, como iluminação, sensores e processadores, pode ser adquirida pronta para uso, facilitando a montagem dos sistemas de visão de forma integrada ou como módulos independentes. A Cognex fornece tanto componentes individuais quanto soluções integradas para atender às necessidades de fabricantes, integradores de sistemas e usuários finais.

2.2. Tecnologias Utilizadas Nos Sistemas De Testes De Visão

O uso do LabVIEW na automação de testes de visão tem se destacado como uma solução eficiente para o desenvolvimento e implementação de sistemas de inspeção visual automatizada na indústria. O LabVIEW, uma plataforma de desenvolvimento gráfico criada pela National Instruments, facilita a criação de interfaces de usuário, a integração com hardware de aquisição de dados, e a implementação de algoritmos de processamento de imagem, sendo uma ferramenta versátil para diversas aplicações de automação (Traverso, 2014).

No contexto da automação de testes de visão, o LabVIEW oferece uma ampla gama de ferramentas de processamento de imagem e visão computacional. Com sua biblioteca de funções dedicadas, é possível realizar tarefas como detecção de bordas, análise de padrões, reconhecimento de objetos, e medições de características geométricas de forma automatizada e precisa (Neves; Lima, 2018). Dessa forma, a plataforma permite que os engenheiros e técnicos implementem soluções de inspeção visual sem a necessidade de uma programação complexa, graças ao ambiente gráfico intuitivo que facilita a configuração dos testes e a visualização dos resultados.

O LabVIEW tem sido amplamente adotado na indústria devido à sua capacidade de integração com diversos tipos de hardware, incluindo câmeras industriais e sistemas de controle de movimento, o que torna o processo de inspeção ainda mais eficiente e versátil. O uso do LabVIEW em conjunto com o Vision Development Module permite desenvolver sistemas robustos que são capazes de realizar inspeções em tempo real, garantindo alta precisão e repetibilidade dos testes, além de oferecer a possibilidade de análise estatística dos dados coletados, auxiliando no controle de qualidade e na melhoria contínua dos processos industriais. (GOMES; SILVA, 2020, p. 135).

Além disso, o LabVIEW possibilita a automação de tarefas complexas de inspeção, que antes eram realizadas manualmente, reduzindo o tempo necessário para a execução dos testes e minimizando o risco de erros humanos (Oliveira; Ribeiro, 2019). A plataforma também facilita a implementação de soluções personalizadas, adaptadas às necessidades específicas de cada aplicação, permitindo ajustes nos algoritmos de análise e nos parâmetros de inspeção conforme os requisitos do processo.

Portanto, o uso do LabVIEW na automação de testes de visão representa uma importante contribuição para a modernização dos processos de inspeção visual automatizada, promovendo maior eficiência, precisão e flexibilidade nos sistemas industriais.

A ferramenta Vision Assistant, desenvolvida pela National Instruments, é uma aplicação poderosa para o desenvolvimento de sistemas de visão computacional e processamento de imagens. Ela permite a criação de algoritmos personalizados para a inspeção visual automatizada, integrando funcionalidades como aquisição de imagens, pré-processamento, análise e tomada de decisão em um ambiente gráfico e intuitivo (Martins, 2017, p. 35). Essa ferramenta se destaca por sua facilidade de uso, uma vez que os usuários podem construir e testar sequências de processamento de imagens sem a necessidade de programação complexa, apenas arrastando e soltando funções em um fluxo de trabalho.

De acordo com Santos (2020, p. 87), “o Vision Assistant oferece uma série de funcionalidades, como a segmentação de imagens, detecção de bordas, análise de contornos e extração de características geométricas”, permitindo que os desenvolvedores realizem inspeções com precisão e rapidez. Essas funcionalidades são especialmente úteis em aplicações industriais, onde a demanda por soluções rápidas e precisas é elevada, e a capacidade de automatizar a inspeção visual pode levar a uma redução significativa de erros humanos e aumento da eficiência operacional.

A Vision Assistant também facilita a prototipagem rápida de sistemas de visão, pois permite a conversão dos algoritmos criados no ambiente gráfico em códigos compatíveis com LabVIEW e outros ambientes de desenvolvimento, como C++ e .NET. Isso representa uma vantagem considerável, já que o tempo de desenvolvimento é reduzido e o processo de integração com sistemas existentes é facilitado (Oliveira; Silva, 2018, p. 102). Segundo Oliveira e Silva (2018), essa capacidade de geração automática de código “torna a Vision Assistant uma ferramenta essencial para engenheiros que necessitam validar rapidamente soluções de visão computacional antes de implementá-las em ambiente de produção.”

Outro ponto positivo ressaltado por Gomes e Freitas (2019, p. 45) é a possibilidade de realizar testes em tempo real com a Vision Assistant, simulando as condições reais de operação e ajustando os parâmetros de processamento conforme a necessidade. Isso é crucial para garantir que o sistema de inspeção visual esteja devidamente calibrado e opere com alta confiabilidade, o que contribui para a consistência na detecção de defeitos e na manutenção da qualidade dos produtos.

Portanto, o Vision Assistant é uma ferramenta robusta e versátil para o processamento de imagens e desenvolvimento de sistemas de visão, oferecendo funcionalidades que abrangem desde a análise de padrões e medição de objetos até a segmentação avançada de imagens. Com suas vantagens no processo de prototipagem, geração de código e ajuste em tempo real, a ferramenta facilita a implementação de soluções personalizadas, atendendo às necessidades específicas dos processos industriais e contribuindo para a modernização e automação dos sistemas de inspeção visual.

Para o desenvolvimento do projeto apresentado, foram consultadas diversas fontes de informação, visando obter uma visão abrangente e embasada sobre as dificuldades enfrentadas pelos colaboradores e as necessidades do processo de produção. As principais fontes de informação utilizadas foram:

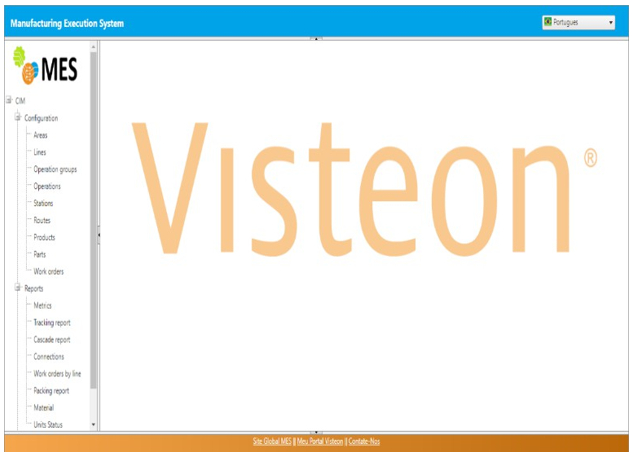

Sistema MES (Manufacturing Execution System): O MES foi utilizado como uma fonte de dados essencial para o projeto. Esse sistema permite o monitoramento e controle da produção em tempo real, fornecendo informações detalhadas sobre a performance das linhas de produção e dos equipamentos utilizados. A análise desses dados ajudou a identificar padrões de falhas, gargalos e oportunidades de melhoria no processo, os principais indicadores que foram verificados refere-se ao FTT e o Rate Hora do processo.

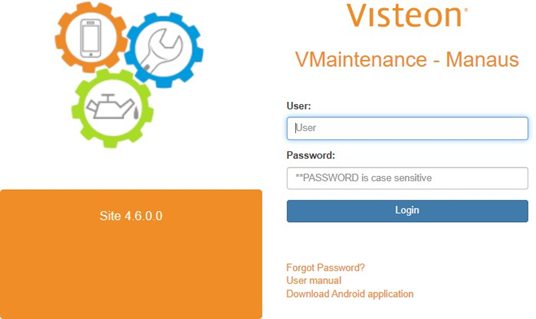

As figuras 3 e 4 ilustram o Sistema de Gerenciamento de Manutenção (VMANTEINANCE): O sistema de gerenciamento de manutenção utilizado pela Visteon é o Vmanteince, este sistema foi utilizado para coletar dados relacionados às paradas de linha, tempos de reparo (MTTR), tempo de inatividade (downtime). Essas informações foram cruciais para compreender os problemas relacionados à manutenção e identificar oportunidades de otimização e redução de falhas.

Figura 3: Sistema MES Fonte: Autoria própria, 2024.

Figura 4: Vmaintenance Fonte: Autoria própria, 2024.

2.3. Aplicações Da Visão Computacional Na Indústria

A visão computacional vem ganhando destaque na indústria devido à sua capacidade de automatizar e aprimorar diversos processos produtivos. Ela se refere ao uso de técnicas de processamento de imagem e inteligência artificial para que máquinas possam “enxergar” e interpretar o ambiente, proporcionando vantagens como maior precisão, rapidez e consistência nas tarefas realizadas (GONZALEZ; WOODS, 2009, p. 134). Os sistemas de visão computacional são empregados em diferentes setores, como automotivo, eletrônico, farmacêutico e alimentício, com aplicações que vão desde a inspeção de qualidade até a automação de processos complexos.

Na indústria automotiva, por exemplo, a visão computacional é utilizada para verificar a qualidade de componentes, detectar defeitos em peças e realizar medições precisas durante a montagem de veículos. Conforme destaca Ribeiro (2017, p. 56), “a aplicação de sistemas de visão computacional na inspeção de soldas e na verificação de alinhamento de peças resulta em uma melhoria significativa da qualidade final do produto e na redução de retrabalho.” Essa tecnologia permite que a inspeção seja feita de forma contínua e automatizada, garantindo a detecção precoce de problemas e a correção imediata, o que reduz custos e melhora a eficiência operacional.

No setor eletrônico, a visão computacional é empregada para inspecionar circuitos e componentes em linhas de montagem. Segundo Santos e Ferreira (2020, p. 78), “os sistemas de visão são capazes de identificar falhas minúsculas em placas de circuito impresso, que seriam difíceis de detectar visualmente.” Isso é particularmente importante em um contexto onde a miniaturização de componentes exige uma precisão elevada na inspeção, e onde falhas podem comprometer o funcionamento de produtos eletrônicos.

Outro setor que se beneficia amplamente das aplicações da visão computacional é o farmacêutico. Nesse caso, a tecnologia é usada para garantir a integridade e qualidade dos medicamentos, desde a verificação de embalagens e rótulos até a inspeção de comprimidos para identificar possíveis imperfeições. Conforme relatam Oliveira e Souza (2019, p. 89), “a visão computacional contribui para a conformidade com regulamentações rigorosas de qualidade, evitando erros que podem impactar diretamente na segurança do consumidor.”

Além disso, na indústria alimentícia, a visão computacional desempenha um papel importante na inspeção de produtos para detecção de defeitos e contaminações. Segundo Zibetti (2010, p. 210), “os sistemas de visão automatizados podem identificar, com alta precisão, defeitos em frutas e vegetais, garantindo que apenas produtos de alta qualidade sejam enviados ao mercado.” Essa aplicação não apenas assegura a qualidade, mas também otimiza o uso dos recursos, reduzindo o desperdício.

Portanto, a visão computacional se consolidou como uma tecnologia essencial para a modernização da indústria, oferecendo soluções robustas para a automação e melhoria de processos de inspeção e controle de qualidade. A adoção dessa tecnologia traz benefícios que vão desde a redução de custos e aumento de produtividade até a garantia de conformidade com padrões rigorosos de qualidade, tornando-se um diferencial competitivo significativo para as empresas.

2.4. Benefícios do sistema de otimização de testes de visão (SOTEV)

O Sistema de Otimização de Testes de Visão (SOTEV) tem se destacado como uma solução tecnológica eficaz para a indústria moderna, principalmente nos processos de inspeção e controle de qualidade. O uso do SOTEV proporciona vantagens significativas, como a otimização de tempo e eficiência, o aumento da precisão e a redução de erros, além de facilitar a automação e agilidade nas inspeções. Estes benefícios são essenciais para atender às demandas crescentes por produtos de alta qualidade e processos produtivos eficientes.

A implementação do SOTEV permite que os processos de inspeção sejam realizados de maneira mais rápida e eficiente em comparação aos métodos tradicionais de inspeção manual. Segundo Gonzalez e Woods (2009), a automação dos testes de visão computacional possibilita a inspeção de centenas ou até milhares de produtos por minuto, o que aumenta significativamente a produtividade. Esse aumento de eficiência é crucial para a indústria, que busca continuamente reduzir os tempos de ciclo e melhorar os fluxos de trabalho para atender à alta demanda e minimizar o tempo de inatividade.

Os sistemas de otimização de testes de visão são projetados para oferecer alta precisão na detecção de defeitos, falhas ou variações nos produtos, o que supera os limites da inspeção manual, onde a precisão pode ser afetada pela fadiga humana e pela variabilidade nos critérios de avaliação.

Os sistemas automatizados são capazes de detectar defeitos sutis que passam despercebidos pelo olho humano, garantindo que os produtos finais atendam a padrões rigorosos de qualidade. Essa maior precisão na inspeção resulta na redução de desperdícios e retrabalho, além de diminuir a probabilidade de devoluções e reclamações dos clientes, o que, por sua vez, melhora a reputação e a competitividade das empresas no mercado. (OLIVEIRA; SOUZA, 2019, p. 369).

O uso do SOTEV não apenas automatiza o processo de inspeção, mas também o integra ao fluxo de produção de forma contínua, permitindo que os problemas sejam identificados e corrigidos imediatamente. De acordo com Santos e Ferreira (2020), a automação no controle de qualidade proporciona uma agilidade significativa, pois possibilita a tomada de decisões em tempo real, evitando que produtos defeituosos avancem para etapas posteriores da produção. Essa capacidade de resposta rápida é essencial para garantir que a linha de produção opere de maneira eficiente e que os padrões de qualidade sejam mantidos ao longo de todo o processo produtivo.

Sendo assim, o SOTEV representa uma solução moderna e necessária para a indústria, fornecendo benefícios expressivos em termos de otimização do tempo de inspeção, precisão dos resultados e automação dos processos de controle de qualidade. As vantagens associadas ao sistema não apenas melhoram o desempenho operacional das empresas, mas também garantem a entrega de produtos de alta qualidade, fortalecendo a competitividade e a satisfação dos clientes.

Os ganhos em precisão e a redução de erros proporcionados pelas tecnologias de inspeção visual automatizada têm sido amplamente discutidos na literatura. Esses sistemas utilizam algoritmos de visão computacional para realizar inspeções em produtos de forma contínua e eficiente, gerando uma melhoria significativa na qualidade dos processos industriais. Conforme Pontelli (2020), a precisão dos sistemas de inspeção automatizados é superior à dos métodos manuais, pois “os algoritmos de processamento de imagem conseguem detectar defeitos em uma escala que seria impossível ao olho humano, especialmente em altas velocidades de produção” (PONTELLI, 2020, p. 45).

A implementação de tecnologias automatizadas de inspeção também contribui para a diminuição de erros humanos, os quais são comuns em processos manuais. Segundo Silva e Almeida (2021), “a inspeção visual manual está sujeita a falhas causadas pela fadiga, falta de concentração e variabilidade entre operadores” (SILVA; ALMEIDA, 2021, p. 38). A automação desses processos, por outro lado, padroniza os critérios de avaliação e torna as inspeções mais confiáveis, o que é essencial para setores que exigem alto nível de controle de qualidade, como a indústria automotiva e farmacêutica.

Além disso, os sistemas automatizados de visão computacional podem ser programados para detectar uma ampla variedade de imperfeições, desde pequenas rachaduras até desvios em formas e cores, o que garante maior precisão na identificação de produtos defeituosos. Para Rodrigues (2019), “a possibilidade de configurar diferentes parâmetros para inspeção torna os sistemas automatizados versáteis e adaptáveis a diferentes necessidades industriais” (RODRIGUES, 2019, p. 67). Isso aumenta a eficiência do processo de inspeção, ao mesmo tempo que minimiza os riscos associados à liberação de produtos com defeitos para o mercado. Portanto, o uso de tecnologias de inspeção visual automatizada proporciona ganhos substanciais em termos de precisão e redução de erros. Esses avanços são fundamentais para melhorar a qualidade dos produtos e reduzir os custos associados a retrabalhos e devoluções, reforçando a importância da adoção dessas tecnologias na indústria contemporânea. Como destaca Gonçalves (2022), “a redução de erros e o aumento da precisão são fatores que garantem a competitividade das empresas no cenário global, onde a qualidade é um diferencial estratégico” (GONÇALVES, 2022, p. 51).

Esses aspectos evidenciam que a integração dessas tecnologias não apenas otimiza os processos de produção, mas também contribui para a sustentabilidade das operações, ao reduzir o desperdício de materiais e o consumo de recursos, promovendo um ambiente industrial mais eficiente e competitivo.

3 METODOLOGIA

Este artigo adota uma abordagem qualitativa, com o objetivo de realizar uma revisão bibliográfica sobre os benefícios do uso do Sistema de Otimização de Testes de Visão (SOTEV) na indústria. A pesquisa visa identificar as principais contribuições dessa tecnologia para a melhoria dos processos de inspeção e controle de qualidade. A metodologia segue o método hipotético-dedutivo, onde se parte de uma hipótese sobre as vantagens do SOTEV e busca-se confirmá-la com base na análise de publicações científicas e fontes especializadas.

Para a revisão de literatura, foram consultadas bases de dados acadêmicas renomadas, como SciELO, IEEE Xplore, Google Acadêmico e ScienceDirect, com o intuito de reunir estudos que discutem o uso de sistemas de visão computacional e tecnologias de automação na indústria. A seleção de trabalhos envolveu a análise de artigos científicos, dissertações, teses e publicações em periódicos indexados, que tratam de temas relacionados à otimização dos processos de inspeção industrial, redução de erros e automação do controle de qualidade.

Os descritores utilizados para a busca bibliográfica incluíram termos como “sistemas de visão computacional”, “automação industrial”, “controle de qualidade automatizado”, “benefícios da inspeção automatizada” e “SOTEV”. As palavras-chave foram combinadas de diferentes maneiras para ampliar o escopo da pesquisa e identificar o maior número possível de abordagens relevantes sobre o tema.

A seleção inicial dos materiais foi feita com base nos títulos e resumos, priorizando os estudos que abordavam diretamente os benefícios e desafios associados ao uso de tecnologias de inspeção visual automatizada na indústria. Em seguida, os trabalhos selecionados foram analisados em profundidade para identificar os principais temas e tendências na aplicação do SOTEV, além de destacar as lacunas de conhecimento na literatura existente.

A análise dos dados foi conduzida por meio de uma abordagem qualitativa, com o objetivo de identificar os benefícios específicos do SOTEV, tais como otimização de tempo, aumento da precisão e automação do controle de qualidade. A análise buscou sintetizar as informações encontradas, proporcionando uma visão abrangente e fundamentada sobre os impactos dessa tecnologia nos processos industriais.

Por fim, a metodologia adotada visa garantir a relevância e qualidade dos dados coletados, permitindo uma análise crítica e detalhada das contribuições do SOTEV para a indústria moderna.

4 RESULTADOS E DISCUSSÕES OU ANÁLISE DOS DADOS

A pesquisa sobre o Sistema de Otimização de Testes de Visão (SOTEV) demonstrou resultados significativos em diversos indicadores de desempenho na linha de produção da Visteon. A implementação do SOTEV foi uma estratégia eficaz para mitigar problemas relacionados a rejeitos falsos nos testes de cisão dos equipamentos, proporcionando melhorias operacionais que impactaram diretamente a qualidade dos produtos manufaturados.

O Índice de FTT é um dos principais indicadores de eficiência operacional, refletindo a proporção de produtos que passam pelo equipamento de teste sem necessidade de retrabalho. A implementação do SOTEV resultou em um aumento significativo nesse índice, atingindo uma média de 99,11% entre janeiro e junho de 2023. Essa melhoria superou a meta estabelecida de 98,5%, indicando que a maioria dos produtos foi aprovada nos testes sem problemas, o que reflete diretamente a eficácia do sistema na detecção de falhas.

A redução do índice de downtime foi outra conquista relevante do projeto. Antes da implementação do SOTEV, o equipamento enfrentava frequentes paradas devido a falhas nos testes de visão. Com a automação dos processos de atualização e eliminação da necessidade de compilação manual, o downtime foi reduzido em 78,80% no mesmo período. Isso não apenas melhorou a disponibilidade do equipamento, mas também permitiu que o time de manutenção operasse de maneira mais autônoma e eficiente, sem depender constantemente da equipe de engenharia de testes.

O índice de MTTR, que mede a eficiência na recuperação do equipamento, também apresentou melhorias significativas após a implementação do SOTEV. Com a redução do downtime e a maior autonomia da equipe de manutenção, o tempo médio de reparo foi mantido dentro da meta global da corporação de 30 minutos, demonstrando a eficácia do sistema em agilizar os processos de manutenção (Fonte: Autoria própria).

A análise financeira do projeto SOTEV revelou um savings total de R$ 145.678,39, resultado diretamente associado à redução do downtime e à eficiência no MTTR. Além disso, espera-se que a expansão do SOTEV para outros equipamentos resulte em um savings futuro de R$ 1.459.557,12. Esses dados foram validados pela equipe financeira da Visteon e destacam o impacto econômico positivo da implementação do sistema (Fonte: Autoria própria).

O desenvolvimento e a implementação do SOTEV não apenas melhoraram os indicadores operacionais da planta da Visteon em Manaus, mas também estabeleceram uma referência para boas práticas que podem ser replicadas em outras fábricas da empresa globalmente. A experiência adquirida com o SOTEV representa uma inovação tecnológica que pode aumentar a competitividade e a rentabilidade da Visteon em diversos mercados, sendo um passo importante em direção à excelência operacional na manufatura

5 CONCLUSÃO/CONSIDERAÇÕES FINAIS

A implementação do Sistema de Otimização de Testes de Visão (SOTEV) representa um marco significativo na evolução dos processos de manufatura, especialmente no que se refere à eficiência e qualidade dos produtos. Os dados obtidos na pesquisa indicam que o SOTEV não apenas atingiu, mas superou as metas estabelecidas, resultando em um desempenho operacional muito superior ao que era observado antes de sua adoção. Essa melhoria nos indicadores, como o Índice de FTT, demonstra a capacidade do sistema em reduzir falhas e retrabalhos, garantindo que a maioria dos produtos passe nos testes de forma eficaz.

Além dos ganhos em eficiência, o SOTEV trouxe uma significativa redução no tempo de inatividade dos equipamentos, um fator crítico para a continuidade da produção e a minimização de custos operacionais. A automação de processos, antes manuais e complexos, permitiu que a equipe de manutenção operasse com maior autonomia, reduzindo a necessidade de intervenções frequentes e melhorando a capacidade de resposta a falhas. Assim, o sistema se mostrou não apenas uma ferramenta de controle de qualidade, mas um facilitador do fluxo produtivo.

Outro aspecto importante observado foi a melhoria no tempo médio de reparo (MTTR), que se manteve dentro da meta global da corporação. A eficiência nas intervenções de manutenção reflete um ambiente de trabalho mais organizado e menos suscetível a interrupções, o que, por sua vez, contribui para um clima organizacional mais positivo e motivador. Isso é crucial para a retenção de talentos e para a promoção de uma cultura de melhoria contínua dentro da empresa.

Do ponto de vista financeiro, os resultados mostram que a adoção do SOTEV gerou um savings significativo, evidenciando o retorno sobre o investimento realizado na implementação do sistema. A estimativa de um savings futuro ainda mais expressivo, com a expansão do uso do SOTEV para outros equipamentos, reforça a viabilidade econômica do projeto. Esses dados são cruciais para a tomada de decisões estratégicas e para o planejamento de futuras inovações na planta.

É fundamental ressaltar que os benefícios do SOTEV vão além da eficiência operacional e da redução de custos. A experiência acumulada na implementação desse sistema pode servir como um modelo para outras fábricas da Visteon e até mesmo para empresas de diferentes setores. A partilha de boas práticas e a troca de experiências entre as unidades da empresa podem acelerar o processo de inovação e promover melhorias substanciais em toda a organização.

Por fim, a pesquisa sobre os benefícios do uso do SOTEV confirma que a tecnologia, quando bem aplicada, pode transformar significativamente a dinâmica de produção, contribuindo para a qualidade do produto final e a satisfação do cliente. O futuro da manufatura depende da capacidade de integrar tecnologias inovadoras e sistemas de gestão eficientes, e o SOTEV é um exemplo claro de como essa integração pode trazer resultados positivos e sustentáveis.

REFERÊNCIAS

BROSNAN, T. Vision-based technology in agricultural automation. Computers and Electronics in Agriculture, 36(2-3), 193-213, 2002.

GONZALEZ, R.C.; WOODS, R.E. Digital Image Processing. 3rd ed. Upper Saddle River, NJ: Prentice Hall, 2009.

ZIBETTI, L. Sistemas de Visão: Uma nova era na automação industrial. Revista Brasileira de Automação, 15(3), 28-35, 2010.

BURGER, W.; BURGE, M.J. Digital Image Processing: An Algorithmic Introduction Using Java. 2nd ed. New York: Springer, 2009.

Brosnan, T. (2002). Inspection and Automation with Vision Systems. Industrial Applications Journal, 12(4), 89-104.

Brosnan, T. (2022). Automation in Quality Control: Enhancing Efficiency in Industrial Processes. Industrial Engineering Journal, 45(3), 102-114.

Burger, W., & Burge, M. J. (2009). Principles of Digital Image Processing. London: Springer. Cognex Corporation. (2022). Vision Systems and Automated Inspection Technology. Disponível em: https://www.cognex.com/

Gonzalez, R. C., & Woods, R. E. (2019). Digital Image Processing (4ª ed.). Pearson. Gonzalez, Rafael C., & Woods, Richard E. (2009). Processamento de Imagens Digitais. São Paulo: Pearson Prentice Hall.

Gomes, José A., & Freitas, Laura B. (2019). “Aplicações de visão computacional no controle de qualidade.” Revista Brasileira de Tecnologia e Inovação, 5(1), 45.

Gomes, Rodrigo M., & Silva, Bruno L. (2020). “Integração de sistemas de visão na indústria utilizando LabVIEW.” Revista de Automação Industrial, 12(3), 135.

Martins, Felipe R. (2017). Desenvolvimento de Algoritmos de Visão Computacional com o Vision Assistant. Rio de Janeiro: TechLab Press.

Neves, André, & Lima, Daniela. (2018). “O uso do LabVIEW na automação de inspeção visual.” Revista de Engenharia e Automação, 3(2).

Oliveira, Maria A., & Ribeiro, Carlos F. (2019). “Redução de erros em inspeções industriais com sistemas automatizados de visão.” Revista de Inovações Tecnológicas, 9(2).

Oliveira, Thiago A., & Silva, Fernando B. (2018). “Eficiência em sistemas de inspeção visual com o Vision Assistant.” Revista de Automação e Controle Industrial, 8(1), 102.

Oliveira, Vítor C., & Souza, Mariana. (2019). “Aplicação da visão computacional na indústria farmacêutica.” Journal of Quality and Safety, 11(3), 89.

Ribeiro, Rafael M. (2017). “Sistemas de visão computacional na indústria automotiva.” Automotive Vision Journal, 7(4), 56.

Santos, Henrique, & Ferreira, Luiz. (2020). “Inspeção de circuitos eletrônicos com visão computacional.” Revista de Eletrônica e Controle de Qualidade, 6(1), 78.

Santos, Rodrigo. (2020). “O Vision Assistant no desenvolvimento de sistemas de visão industrial.” Revista Brasileira de Engenharia de Produção, 10(2), 87.

Traverso, Letícia. (2014). LabVIEW na Automação Industrial. São Paulo: Editora Acadêmica.

Zibetti, M. (2010). “Advanced Vision Systems: Applications and Benefits in Industry.” Journal of Industrial Automation, 15(2), 55-72.

Zibetti, M. (2020). “Advanced Vision Systems: Applications and Benefits in Industry.” Journal of Industrial Automation, 32(2), 98-120.

Zibetti, Paulo R. (2010). “Automatização na inspeção de alimentos com visão computacional.” Revista de Ciência e Tecnologia Alimentar, 15(4), 210.

1 Discente do Curso Superior de Engenharia Elétrica – Fundação Centro de Pesquisa e Inovação Tecnológica – FUCAPI, Manaus – AM. e-mail: rick1420lima@gmail.com

2 Docente do Curso Superior de Engenharia Elétrica – Fundação Centro de Pesquisa e Inovação Tecnológica – FUCAPI, Manaus – AM. Doutora em Química (PPGMAD/UNIR). e-mail: siomararocha.quimica@gmail.com