THE REBIRTH OF THE CEMENT INDUSTRY, WASTE CO-PROCESSING: A LITERATURE REVIEW

REGISTRO DOI: 10.5281/zenodo.7991530

Christian Mycael Cavalieri Rodrigues¹

Gabriel Portela de Lara ¹

Hermano Jr Sousa da Rocha¹

Orientador: Rafael Akira Akisue

RESUMO

A pressão social com a chegada a um marco de 8 bilhões de seres humanos no planeta Terra pode ser vista no aumento desenfreado da produção industrial. Consequentemente tem-se a produção de um volume crescente de resíduos sólidos – sejam eles perigosos ou não. Ao longo dos anos, técnicas foram criadas para lidar com estes resíduos, desde sua disposição em aterros até sua queima direta. De início sua queima não era favorecida devido aos gases produzidos. Porém, este cenário mudou com o advento da técnica de coprocessamento, que consiste na utilização de resíduos industriais para substituir matérias primas e / ou combustíveis na indústria de cimento. A literatura provém material farto sobre esta técnica utilizada em vários países, inclusive no Brasil. O coprocessamento mudou o olhar sobre a indústria cimentícia (antes refém da disponibilidade e preço dos combustíveis fósseis) para o destino final de diversos rejeitos que antes iriam para aterros industriais. O paradigma de indústria altamente poluente passa a ser revisto uma vez que a técnica de coprocessamento é vinculada a um conjunto de rígidos mecanismos de controle, auxiliando na diminuição da emissão de gases do efeito estufa e gases tóxicos ligados a formação da chuva ácida. Neste trabalho apresentou-se uma revisão bibliográfica acerca do coprocessamento de resíduos sólidos perigosos e como a indústria cimentícia foi beneficiada por tal associação. Num primeiro momento foram discutidas alternativas para a destinação ambiental mais adequada de resíduos industriais, aplicando os mesmos como substituinte da matéria prima utilizada na produção do cimento portland, sendo principalmente como fonte de energia para fornos de clínquer, contribuindo para reduzir a emissão de CO2, e por conseguinte diminuir a quantidade de resíduos destinados aos aterros sanitários. Por fim foram discutidos alguns trabalhos que mostram as aplicações mais recentes e qual o direcionamento dessa técnica nos próximos anos.

Palavras-chave: Coprocessamento. Resíduos sólidos industriais. Cimento. Industria Cimentícia. CO2.

ABSTRACT

The social pressure with the arrival of a milestone of 8 billion human beings on planet Earth can be seen in the unbridled increase in industrial production. Consequently, there is the production of an increasing volume of solid waste – whether hazardous or not. Over the years, techniques have been created to deal with these residues, from their disposal in landfills to their direct burning. At first, its burning was not favored due to the gases produced. However, this scenario changed with the advent of the co-processing technique, which consists of using industrial waste to replace raw materials and/or fuels in the cement industry. The literature provides abundant material on this technique used in several countries, including Brazil. Co-processing has changed the outlook on the cement industry (before hostage to the availability and price of fossil fuels) towards the final destination of various wastes that would previously go to industrial landfills. The paradigm of a highly polluting industry is being revised since the co-processing technique is linked to a set of rigid control mechanisms, helping to reduce the emission of greenhouse gases and toxic gases linked to the formation of acid rain. This paper presents a bibliographical review about the co-processing of hazardous solid waste and how the cement industry benefited from this association. At first, alternatives for the most appropriate environmental destination of industrial waste were discussed, applying them as a substitute for the raw material used in the production of portland cement, mainly as a source of energy for clinker kilns, contributing to reduce CO2 emissions, and therefore reduce the amount of waste sent to landfills. Finally, some works were discussed that show the most recent applications and the direction of this technique in the coming years.

Key words: Co-processing. industrial solid waste. Cement. Cement Industry. CO2.

1. INTRODUÇÃO

De acordo com dados da ONU foram cerca de 12 anos para a população mundial passar de 7 para 8 bilhões de pessoas. Espera-se que o próximo bilhão seja registrado em cerca de 14 anos. Este rápido crescimento populacional pressiona tanto o uso de recursos naturais como a quantidade de resíduos gerados. Com o avanço da tecnologia e o aumento populacional, cresceu proporcionalmente a quantidade de resíduos gerados pela produção industrial (UNFPA, 2022). No Brasil este tem sido um tópico discutido extensivamente, culminando com a Lei 12305/2010 – Política Nacional dos Resíduos Sólidos – que determina que a destinação desses resíduos deve seguir regras rígidas. Tal como estabelecido em lei, um resíduo apenas se torna rejeito quando esgotam todas as alternativas para o tratamento e recuperação (BRASIL, 2010). Existem diversas maneiras de destinar adequadamente os resíduos industriais, uma delas é o coprocessamento. Este é baseado na utilização dos resíduos em processos industriais, com a finalidade de substituir parte da matéria prima e/ou combustíveis em uma indústria de cimento (ARUJO, 2020).

O cimento é feito de clínquer e aditivos, sendo o primeiro presente em todos os tipos de cimento. Esse material é amplamente utilizado na indústria de construção civil. Embora por muitos anos tenha sido alvo de críticas devido aos seus impactos ambientais. Dentre eles destaca-se a emissão de gás carbônico. Estima-se que cerca de 5% da emissão mundial de gás carbônico seja proveniente da indústria cimenteira (MAURY, 2012).

Durante a produção do cimento, utiliza-se uma grande quantidade de combustíveis fósseis para gerar energia térmica. Uma das etapas produtivas é a descarbonata cão – responsável pela maior parte do consumo energético, pois converte carbonato de cálcio em óxido de cálcio e gás carbônico, tal como mostra a Equação 1.

CaCO3→CaO+CO2 (1)

A etapa de coprocessamento pode acontecer no interior do forno da indústria cimentícia – cuja temperatura média é de 1400º C na zona de clinquerização. Por conta das configurações de operação do forno, toda matéria orgânica é destruída e as cinzas formadas por substâncias inorgânicas ficam incorporadas ao clínquer (GALHARDO, 2014).

O coprocessamento é capaz de atenuar parte da emissão de CO2 por prover combustíveis alternativos, a base de resíduos, para substituir os combustíveis fósseis utilizados nos fornos de cimento. Os principais resíduos utilizados são pneus, lodo, catalisadores, resinas, materiais constituídos de borracha e adesivos (STAFFORD et al, 2015).

De acordo com levamento feito pelo sindicato nacional da indústria do cimento estima- se que no período de 1990 até 2018 a indústria cimenteira brasileira reduziu em cerca de 16% a emissão de gás carbônico na atmosfera (SNIC, 2019). Este resultado foi possível devido à substituição parcial de combustíveis fósseis por combustíveis oriundos de resíduos sólidos e biomassa. A luz desses fatos, é notória a viabilidade do coprocessamento em contribuir com a mitigação de impactos ambientais causados pela indústria cimentícia (além de ser uma alternativa economicamente viável para produção de cimento), bem como diminuir a destinação incorreta de resíduos industriais. Assim, este trabalho tem como objetivo realizar uma revisão da literatura evidenciando a viabilidade da aplicação do coprocessamento na produção do cimento como alternativa para destinação correta dos resíduos industriais almejando a diminuição das emissões de gás carbônico pela indústria cimentícia.

2. REVISÃO BIBLIOGRÁFICA

2.1 Cimento

O cimento é um material cuja origem remete a 4500 anos. Uma das primeiras aplicações aconteceram no Egito antigo, em que se utilizava uma liga contendo uma mistura de gesso calcinado, que endurecia quando em contato com água. O processo de obtenção da formulação química atual do cimento se iniciou em 1756, quando John Smeaton obteve um produto com elevada resistência mecânica através da calcinação de calcários moles e argilosos. Em 1818 Vicat obteve resultados equivalentes ao de Smeaton, cujos estudos também se basearam na mistura de componentes argilosos e calcários. Em 1824 Joseph Aspdin percebeu que, ao queimar pedras calcárias e argila originava-se um pó fino. Este, após seco, endurecia e adquiria propriedades semelhantes as pedras utilizadas nas construções. Aspdin também constatou que a mistura obtida não era solúvel em água. Ele nomeou o produto em homenagem à ilha de Portland, por conta do aspecto cinza e duro, semelhante ao das rochas encontradas naquele local (BATTAGIN, 2009).

De acordo com a NBR 5732, cimento é definido como sendo um material aglomerante hidráulico, obtido a partir da moagem de clínquer e acrescido de quantidades pré-estabelecidas de sulfato de cálcio. Durante a etapa de moagem é possível adicionar materiais pozolânicos, escória granuladas de alto forno e/ou materiais carbonáticos em teores especificados (NBR, 1991).

2.1.1 Constituintes do cimento

A composição do cimento Portland consiste, basicamente de clínquer e adições. O clínquer é o componente principal do material (estando presente em diversos tipos de cimento). Ele tem como matérias-primas o calcário e argilas à base de SiO2, Al2O3 e Fe2O3. No caso do calcário, sua composição majoritária é de carbonato de cálcio e magnésio (BEATRIZ, 2008). As adições, por sua vez, são outras matérias-primas que irão permitir a fabricação de variados tipos de cimento. Em geral, essas substâncias são o gesso, escórias de alto-forno, materiais pozolânicos e materiais carbonáticos (CARPIO, 2005). Dentre elas, o gesso é o material de maior importância. Ele é responsável por controlar o tempo de pega do cimento (inicialização do endurecimento do clínquer quando adicionado em água). Sem a adição desse material, o cimento endureceria quase que instantaneamente (BEATRIZ, 2008).

As escórias de alto-forno possuem características aglomerantes, isto é, quando entram em contato com a água adquirem a propriedade de ligante hidráulico. Esse fato proporciona a aplicação desse material, juntamente com clínquer e gesso, para promover um produto final com considerável durabilidade e resistência (BEATRIZ, 2008).

Os materiais pozolânicos são materiais que reagem com hidróxido de cálcio em condições normais de pressão e temperatura, além de formar novos compostos com propriedades aglomerantes. Destaca-se que eles são insolúveis em água. Materiais pozolânicos podem ser encontrados em derivados da queima do carvão mineral, rochas vulcânicas ou componentes orgânicos. De forma similar à escória de alto-forno, os materiais pozolânicos também apresentam propriedades de ligantes hidráulicos. Entretanto, para apresentar tal propriedade, é necessário que o mesmo esteja em meio aquoso e alcalino (CORDEIRO, 2009).

2.1.2. Processo de fabricação

A fabricação do cimento inicia-se com o processo de extração do calcário. Na maioria dos casos, a jazida é conectada fisicamente com a planta de cimento por meio de correias transportadoras, responsáveis por movimentar o calcário extraído. A extração é feita a céu aberto utilizando ferramentas mecânicas ou até mesmo explosivos (GALHARDO, 2014).

Após extração, o calcário é transportado para a fábrica de cimento, onde faz-se necessário diminuir o tamanho dos blocos de rocha que possuem volume superior a 1 m³. Na etapa de moagem são utilizados corpos moentes feitos de esferas metálicas de diâmetros variados. A matéria prima é moída até cerca de 75 um e misturada para se obter um produto conhecido como “farinha crua”. Durante a moagem também é utilizado ar quente, proveniente do forno rotativo, para diminuir a umidade do material (MILANEZ et al,2009).

A partir da farinha crua iniciam-se os processos de “cozimento” do material. O pré- aquecimento consiste em aquecer o material obtido da moagem por meio de ciclones em série. Estes utilizam gases quentes provenientes do forno (com intuito de tornar o processo de fabricação mais sustentável). Nessa etapa ocorre cerca 80% da reação de decomposição do CaCO3, originando CaO e CO2, também conhecidos como cal e gás carbônico, respectivamente (COELHO, 2023).

O material aquecido é direcionado ao forno rotativo, cuja temperatura de trabalho é de 1450ºC, inclinação de 2,5 a 5% para facilitar o escoamento do material na extremidade superior até a extremidade de queima. O forno rotativo possui uma velocidade de rotação na faixa de 1,5 a 2,5 rpm e comprimento de, aproximadamente, 85 m. O tempo de residência do material no forno varia de 60 a 180 minutos (GALHARDO, 2014).

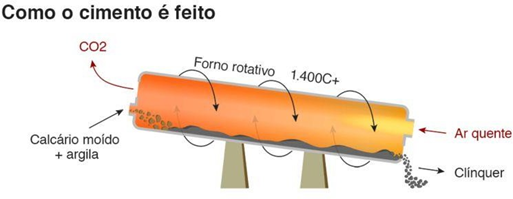

Dentro do forno rotativo ocorrem as reações do processo de clínquerização, tal como mostra a figura abaixo.

Figura 1: Esquema do forno rotativo

Dentre as reações destacam-se a evaporação da água livre, decomposição dos carbonatos (cálcio e de magnésio), a desidroxilação das argilas e a formação dos silicatos de cálcio, ferro e de alumínio (GAUTO, 2013)

A evaporação da água livre ocorre em temperaturas abaixo de 100ºC. Nessa etapa, a umidade contida na matéria prima irá receber calor latente, transformando água líquida em vapor d’água. Na sequência, tem-se a reação de decomposição do carbonato de magnésio, ocorrendo inicialmente a 340°C. Reforça-se que o calcário possui carbonato de magnésio em sua composição e, na temperatura mencionada, haverá formação de óxido de magnésio e gás carbônico. O óxido de magnésio livre será dissolvido na fase líquida e, por conta disso, formará soluções sólidas com as fases importantes do clínquer (GAUTO, 2013).

Embora 80% do material já tenha sofrido a descabonatação no pré-calcinador, é somente no forno que o material remanescente será reagido. Tal como dito anteriormente, esta é a etapa da fabricação de cimento com maior consumo de energia, pois é fundamental que todo o carbonato de cálcio seja convertido em óxido de cálcio e gás carbônico. Vale ressaltar que essa reação se inicia em uma faixa de temperatura em torno de 805 a 894ºC e pressão de 1 atm (GAUTO, 2013).

Em paralelo com a descarbonatação ocorre a desidroxilação das argilas pois, a partir de 550ºC, o carbonato de cálcio perde água, originando silicatos de ferro e alumínio. Estes são intensamente reativos com óxido de cálcio. A partir de 900ºC ocorre a formação do silicato dicálcico (2CaO.SiO). Embora esta reação seja lenta ela é favorecida na presença de ferro e alumínio. (GAUTO, 2013).

A etapa final da clínquerização é caracterizada pela formação de silicato tricálcico, sendo o composto responsável por fornecer resistência ao cimento. Segundo Norris e Brink (1997) essa reação ocorre em fase líquida por conta da elevada faixa de temperatura de 1200 a 1400°C. Os produtos formados na reação são silicato tricálcico (3CaO.SiO2), silicato dicálcico (2CaO.SiO2), aluminato tricálcico (3CaO.Al2O3) e ferroaluminato tetracálcico (4CaO.Al2O3.Fe2O3).

Após a obtenção do clínquer, este é submetido a trocas térmicas para seu resfriamento, de forma que sua temperatura de saída esteja na faixa de 100 a 200ºC. Essa é uma das etapas fundamentais na fabricação do cimento, pois segundo Costa e colaboradores (2013), os quando os produtos obtidos são resfriados rapidamente conferem ao cimento seu caráter hidráulico. Devido o resfriamento abrupto essas substâncias tornam-se metaestáveis e, em condições ambientes, reagem mais rápido com a água.

A última etapa do processo de fabricação de cimento é a moagem fina. O clínquer, após resfriado, tem granulometria média de 3 a 19 mm, sendo necessária uma moagem fina em moinhos de bolas. Durante essa etapa são inseridos os aditivos (materiais pozolânicos e sulfato de cálcio) que irão conferir ao cimento propriedades aglomerantes e diminuir o tempo de pega.

2.2. Impactos ambientais

De acordo com a norma ISO 14001 (2015) impacto ambiental é a modificação no meio ambiente, tanto adversa como benéfica, total ou parcialmente resultante dos aspectos ambientais de uma organização.

Uma das formas de poluição atmosférica é o lançamento de material particulado no ar. Uma das principais causas desse fenômeno é o descarte de resíduos da indústria de cimento.

Segundo Santi e Filho (2004), os problemas ambientais advindos da indústria cimentícia são decorrentes de seu grande porte e, consequentemente, de seu elevado consumo de energia gerado pela queima de combustíveis fósseis. Isso resulta na poluição do ar por gases tóxicos e material particulado em cidades próximas.

Durante a produção de cimento os combustíveis fósseis são a principal fonte de energia térmica e para utilização de equipamentos auxiliares (bem como máquinas escavadoras, veículos de transporte, grupos geradores etc). Esta energia também é utilizada para sistemas de moagem e esteiras transportadoras. Esse alto gasto energético, que tem efeitos ambientais deletérios, tem motivado a indústria de cimento fazer planejamentos pensando em reduzir o uso desses recursos fósseis (Carvalho Filho, 2001).

O efeito desse consumo energético pode ser observado na produção de gases do efeito estufa, tal como o dióxido de carbono (CO2), e gases tóxicos tais como óxidos de nitrogênio (NOx) e dióxido de enxofre (SO2), precursores da chuva ácida.

A indústria cimentícia é responsável por aproximadamente 3% das emissões mundiais de gases de efeito estufa (5% da emissão mundial de CO2). Isso porque a reação de descarbonatação é intensamente endotérmica (CSI, 2002). Nas emissões específicas do setor de cimento, cerca de 50% são correspondentes ao processo produtivo, 5% ao transporte, 5% ao consumo da eletricidade e 40% devido ao processo de clínquerização (MAURY, 2012).

Nos últimos 30 anos houve uma redução de 20% no volume de gás carbônico liberado na atmosfera. De acordo com dados do SCNI, somente em 2019 a emissão de gás carbônico no mundo foi, em média, de 633 kg de CO2 por tonelada de cimento produzido. No Brasil, este número foi de 564 kg de CO2 por tonelada de cimento produzida. Ou seja, uma redução de 11% em relação à média global (totalizando 125 milhões de toneladas de CO2 não emitida na atmosfera). Contudo, torna-se cada vez mais difícil encontrar meios para redução das emissões de CO2 (SNIC, 2021).

2.3. Coprocessamento de resíduos

O coprocessamento é uma técnica no qual os resíduos são utilizados para substituir matérias-primas e / ou combustíveis na indústria de cimento (ARUJO, 2020).

Quando o resíduo é utilizado como combustível, o termo adequado é co-incineração. Já, quando o resíduo é utilizado como fonte de calor e matéria-prima – podendo ser incorporado ao clínquer e melhorando a qualidade do produto – o termo mais apropriado é coprocessamento (ROCHA et al., 2011).

Segundo Kihara (1999) o termo coprocessamento significa, em uma operação combinada, queimar e destruir resíduos poluentes simultaneamente ao processo de fabricação do clínquer. Esta operação somente tem êxito quando consegue-se destruir resíduos em um ambiente seguro, com redução dos custos de fabricação e garantia da qualidade do cimento (KIHARA, 1999).

Freitas e Nóbrega (2014) definem a técnica do coprocessamento como o processo de oxidação térmica de resíduos nos fornos de fabricação de clínquer, principal composto na fabricação do cimento. A atividade deve ser realizada no interior de um forno que possui, em média, 85 metros de comprimento e 4 metros de diâmetro. Este deve alcançar temperaturas da ordem de 1400 ºC na zona de clínquerização e ter um tempo de residência para os gases de até 10 segundos. Nessas condições tem-se a destruição de quase toda carga orgânica. As cinzas, formadas por componentes inorgânicos, ficam incorporadas ao clínquer (GALHARDO, 2014; FREITAS E NOBREGA, 2014).

Segundo Rocha e colaboradores (2011) os fornos de clínquer apresentam condições ótimas para tratamento desses resíduos perigosos. Como citado na seção 2.1.2, o processo apresenta temperaturas elevadas (1450-2000 °C), longo tempo de residência, excesso de oxigênio durante e depois da combustão, boas condições de turbulência e de mistura, inércia térmica e incorporação de metais pesados ao clínquer. Ao mesmo tempo, não há produção de compostos indesejados como a escória, os resíduos líquidos e as cinzas são aproveitados como parte da matéria-prima e a energia pode ser recuperada para o sistema. Segundo os pesquisadores, a solução de destinação de resíduos, através do coprocessamento, vem sendo adotada por países desenvolvidos desde a década de 1970. Desde então, vem sendo difundida e utilizada em todo o mundo. Entretanto, o coprocessamento desses resíduos requer um apurado sistema de monitoramento e controle de efluentes atmosféricos no processo de produção de cimento (ROCHA et al., 2011).

As primeiras experiências com o coprocessamento foram realizadas com sucesso pela indústria Saint Lawrence (Canadá), na década de 70, em fornos de via úmida. Estes estudos iniciais tiveram como o objetivo avaliar a eficiência de destruição de resíduos clorados produzidos entre os anos de 1974 e 1976. No Brasil, as atividades de coprocessamento de resíduos industriais iniciaram-se na década de 90, nos estados de Minas Gerais, estendendo-se posteriormente para São Paulo, Rio de Janeiro, Paraná e Rio Grande do Sul compreendendo, na época, 7 fábricas (KIHARA, 1999).

A utilização de resíduos no coprocessamento foi uma resposta à crise desencadeada pela recessão da economia brasileira no final da década de 80. Foram implementadas estratégias para conciliar o custo da automação e a redução de pessoal. O coprocessamento surgiu como uma estratégia para melhorar o desempenho econômico (visando menor consumo energético) da indústria cimentícia (ROCHA el al., 2011).

No Brasil, as principais normas federais para controle de emissões dos fornos de cimento são a resolução CONAMA 264/1999, que dispõe sobre procedimentos e os critérios específicos da co-incineração, e a resolução CONAMA 316/2002, que trata dos procedimentos e dos critérios para o funcionamento de sistemas de tratamento de resíduos (ROCHA et al, 2011). Especificamente, a Resolução 264 estabelece duas classes de resíduos que podem ser coprocessados em processos industriais: os resíduos que podem substituir, em parte, a matéria- prima, caso tenham características similares a esta, e os resíduos com alto poder energético que podem ser usados como combustíveis secundários.

2.3.1. Resíduos utilizados no coprocessamento

Os principais tipos de resíduos utilizados no coprocessamento são solo contaminado, pneus, lodo oleoso, catalisadores inativos, adesivos, resinas, látex, materiais emborrachados e contaminados como papel-plástico e madeiras (STAFFORD et al, 2015)

De acordo com Coutinho (2021), os resíduos comumente utilizados nas indústrias de cimento são resíduos sólidos urbanos, farinhas de carne e ossos de animais, lodo de esgoto, biomassa e pneus em fim de vida (COUTINHO, 2021).

Tocchetto (2005) afirma que pesquisas recentes, que avaliam o comportamento dos compostos orgânicos e inorgânicos no processo de fabricação do cimento, têm concluído alguns pontos que ainda são controversos considerando a legislação brasileira (que necessita de atualização):

- Os compostos orgânicos são destruídos no processo devido à alta temperatura – na ordem de 1450 ºC. Esta temperatura é mantida por vários minutos, tempo necessário para a formação do clínquer. Nas análises do clínquer, estudos mostram que não são encontrados compostos orgânicos, o que comprova a eficiência do processo (TOCCHETTO, 2005).

- Os compostos inorgânicos de maior importância são os metais pesados, mas eles não são estranhos ao processo, pois estão presentes no carvão, óleo e matérias-primas fazendo parte da estrutura cristalina do clínquer, sem prejudicar a qualidade do produto (TOCCHETTO, 2005).

- Estudos demostram que inexistem diferenças na lixiviabilidade dos metais entre um cimento fabricado utilizando combustíveis tradicionais e um cimento fabricado utilizando resíduos industriais como insumo alternativo (TOCCHETTO, 2005).

De acordo com Kihara (1999), os resíduos passíveis de serem coprocessados em fornos de cimento devem obedecer aos seguintes critérios:

- Não causar impacto ambiental: questão relacionada principalmente à natureza das emissões e aos limites de metais e gases emitidos pela indústria;

- Não interferir no processo de fabricação: operação do forno e as características do clínquer devem sermantidas constantes;

- Não alterar a qualidade do cimento: os elementos – traço nos resíduos podem atuar como fundentes e mineralizadores, modificando a cinética de formação e reatividade das fases. Elementos como Cl, Zn, Cr, F, Cd, As, V, Pb, Cu, Hg e Sb devem ser controlados e limitados pelos seus efeitos no processo produtivo, na qualidade do cimento e na saúde da população.

- Não provocar danos à saúde ocupacional: sistemas e equipamentos de controle, manuseio e transporte devem ser instalados para assegurar a eficiência do processo e a proteção do trabalhador.

Dentre os materiais com restrições ao coprocessamento destacam-se:

- Materiais altamente corrosivos (ácidos – pH < 3 – ou alcalinos – pH > 12)

- Produtos radioativos

- Produtos químicos reativos como isocianatos e certas aminas

- Substâncias químicas altamente controversas como dioxinas e PCBs (Bifenil policlorados) têm excelentes propriedades lubrificantes, isolantes, refrigerantes e condutoras. São conhecidas comercialmente como ascarel, pyranol e arochlor que, quando queimados sem medidas adequadas, podem transformar-se em dioxinas e furanos, gases tóxicos.

Ressalta-se que muitos dos principais tipos de resíduos empregados no coprocessamento têm relação direta com a disponibilidade nas regiões onde as fábricas estão instaladas, reduzindo, dessa forma, os gastos com frete (ROCHA et al., 2011).

2.3.2. Aplicação do coprocessamento

O coprocessamento de resíduos é uma técnica cada vez mais empregada no tratamento de resíduos, uma vez que essa prática atende a dois aspectos atuais: apelo energético e o ambiental (ROCHA et al., 2011). O resíduo industrial, quando tem poder calorífico, pode ser utilizado para diminuir o consumo de energia do combustível convencional (KIHARA, 1999). Atualmente, o alto grau da atividade industrial está intrinsicamente ligado com a elevação dos padrões de vida das sociedades. Isto tem como consequência a geração crescente de resíduos, representando hoje um dos mais sérios problemas ambientais. As restrições impostas para o descarte destes resíduos tornam-se cada vez mais severas, exigindo soluções tecnológicas e economicamente viáveis para a destinação das milhares de toneladas geradas anualmente.

Nos últimos anos, a destruição térmica tem ocupado um lugar de destaque frente aos métodos tradicionais de destinação de resíduo tais como tratamento biológico, físico, químico, disposição em aterros industriais, dentre outros. A possibilidade de utilização de alguns resíduos industriais na fabricação do cimento como fontes alternativas de matérias-primas secundárias – bem como fonte de combustíveis secundários alternativos – tem sido um caminho viável para diminuir os custos de produção das indústrias de cimento (CARPIO, 2005).

A destinação de resíduos é um problema ambiental devido à sua natureza nociva e seus efeitos no meio ambiente. Os aterros foram planejados de forma a resolver esta problemática. Contudo, surgiu a preocupação em relação à disposição e/ou tecnologias alternativas adequadas para resíduos considerados perigosos. Dentre as novas formas de tratamento foi desenvolvida a incineração. Esta tinha potencial de eliminar grandes volumes do material indesejado. Porém, o investimento para instalar as plantas de incineração e a necessidade de destinar as cinzas novamente ao aterro fez com que fosse deixada de lado. Nesse contexto, o coprocessamento foi uma peça-chave para viabilizar economicamente esta técnica (RUFINO, 2022).

Freitas e Nobrega (2014) definem coprocessamento como sendo a recuperação simultânea de energia e a reciclagem de recursos minerais quando usados para substituir os combustíveis fósseis (tais como carvão e petróleo) em fornos de cimento. No coprocessamento, estes são substituídos por combustíveis derivados de resíduos e biomassa, denominados combustíveis alternativos. Devido à alta temperatura e ao tempo de permanência no forno, a destruição de tais combustíveis derivados de resíduos é considerada eficiente e completa (FREITAS E NOBREGA, 2014)

Belato (2013) reforça que os resíduos devem ser coprocessados em fornos de cimento somente se não houver uma forma de recuperação mais ecológica e economicamente viável.

De acordo com a PNRS, os resíduos sólidos não podem ser considerados rejeitos até que se esgotem todas as possibilidades de tratamento e recuperação por processos tecnológicos disponíveis e economicamente viáveis. Assim, o coprocessamento se tornou uma alternativa para a destinação final dos resíduos sólidos, através da sua recuperação energética (BELATO, 2013; PNRS, 2010)

Segundo Rocha, Lins e Santos (2011) o coprocessamento na indústria de cimento é a melhor maneira de recuperar energia e aproveitar os rejeitos. O coprocessamento de combustíveis alternativos fornece uma solução em termos de redução da dependência de combustíveis fósseis, bem como uma contribuição para a redução das emissões (ROCHA, LINS E SANTOS).

Kihara (1999) observa que o coprocessamento de resíduos perigosos em fornos de clínquer não traz à sociedade uma solução definitiva para a gestão de resíduos, mas uma contribuição para o aproveitamento de resíduos pela sua valorização (como combustível alternativo ou como substituto de matéria prima) atenuando o impacto da exploração de bens minerais não renováveis (KIHARA, 1999). Além dos aspectos econômicos, o coprocessamento contribui para compensar os problemas da alteração ambiental decorrente da cadeia produtiva cimentícia (ROCHA et al., 2011).

Por outro lado, a utilização desses combustíveis alternativos no processo de produção de clínquer possui limitações tais como o volume de combustível secundário que alimenta o forno, e limitações ligadas à segurança ambiental. Mas, segundo Rocha e colaboradores (2011), o forno de clínquer pode se tornar uma alternativa viável e sustentável para tratar diversos produtos químicos perigosos e combater a poluição atmosférica, desde que procedimentos adequados de monitoramento e controle sejam adotados (ROCHA et al., 2011).

Freitas e Nóbrega (2014) pontuam que, com o crescimento da atividade de coprocessamento, foi necessária a instalação de novos sistemas de controle de poluentes, visando a minimização das emissões atmosféricas geradas (FREITAS E NÓBREGA, 2014). É imprescindível para o processo dispor de um eficiente controle dos gases poluentes. Segundo Carvalho (2011), os principais constituintes dos gases de saída de um forno de cimento são o nitrogênio do ar de combustão, o CO2 da calcinação e da combustão, vapor d` água do processo de combustão, as matérias primas e o excesso de oxigênio. Além disso, os gases de saída também contêm pequenas quantidades de poeira, cloretos, fluoretos, dióxido de enxofre, NOx, dibenzo-p-dioxinas policloradas e dibenzofuranos policlorados, monóxido de carbono e ainda quantidades menores de outros compostos orgânicos e metais pesados.

De acordo com Coutinho (2021), o coprocessamento contribui para a solução de três problemas ambientais:

- Redução das alterações climáticas: os combustíveis alternativos constituem uma das principais alavancas para a redução da emissão de gases de efeito estufa (GEE) na indústria cimentícia. Os combustíveis alternativos têm o potencial de contribuir com uma redução na emissão mundial de CO2 na casa de 0,75 Gt até 2050;

- Melhoria da gestão de resíduos: o coprocessamento de resíduos pode reduzir o volume de resíduos que são depositados em aterros e utilizar eficientemente o conteúdo energético dos resíduos;

- Fomento a economia circular: minerais em resíduos podem ser reutilizados nas fábricas de cimento, reduzindo o volume encaminhado ao aterro.

O Brasil é um dos principais produtores de cana-de-açúcar no mundo. Estima-se que, somente no ano de 2006, foram colhidas 460 milhões de toneladas de cana (CORDEIRO, 2009). Como subproduto desse processo industrial têm-se o bagaço da cana-de-açúcar, que é submetido a queima para geração de energia. Essa resulta na cinza do bagaço, que é extremamente interessante ao coprocessamento do cimento. Segundo estudos de Cordeiro (2009), cerca de 60% da cinza é sílica. Esse composto em questão é considerado um material pozolônico, pois conforme citado na seção 2.1.1 esse tipo de material é solubilizado em meio alcalino, reagindo com cálcio e gerando compostos aglomerantes. Constatou-se que a cinza poderia ser utilizada como matéria prima por apresentar características como atividade aglomerante de cerca de 77% e umidade considerada baixa (teor aproximado de 2,1%) (CORDEIRO, 2009).

Com o intuito de avaliar a contribuição da utilização de resíduos de escória de alto forno (EFP) na produção de cimento, Costa (2013) realizou testes com e sem a aplicação do resíduo na etapa de clinquerização. Para isso, o autor produziu cimento em escala laboratorial, avaliando a emissão de gás carbônico. Observou-se que, na etapa de clinquerização (etapa de maior emissão de CO2), obteve-se 455 kgCO2/t com o resíduo e 545 kgCO2/t – apenas com os materiais convencionais à produção do cimento. Esse experimento evidenciou que o coprocessamento é uma alternativa viável, pois foi possível reduzir a emissão de CO2 na atmosfera em 16,51% com a utilização de escória de alto forno.

Para avaliar a viabilidade da utilização de borras de tintas como substituinte de combustível fóssil na produção do cimento, Barbosa (2015) efetuou testes em 20 amostras de borras oriundas da fabricação de tintas. As análises feitas foram cinzas, poder calorífico e íons cloreto. Das amostras analisadas, 90% apresentaram poder calorífico acima do limite mínimo de 3500 kcal/g, íons cloreto abaixo de 0,5 PPM e teor de cinzas abaixo do 50%. Os resultados obtidos foram satisfatórios, possibilitando que as borras de tintas pudessem ser aplicadas no processo de fabricação do cimento, além de reutilizar um resíduo que seria descartado.

No que tange a dimensão ambiental, Coutinho (2021) detalha que o coprocessamento contribui com a diminuição de resíduos como solo contaminado, pneus, lodo oleoso, catalisadores inertes, adesivos, resinas, látex, materiais emborrachados e contaminados como papel-plástico e madeiras descartados inadequadamente no meio ambiente e, ao mesmo tempo, diminui o consumo de combustíveis fósseis no processo de fabricação de cimentos. Ademais, tem-se a atenuação dos riscos de contaminação do solo e do lençol freático, além de não oferecer risco para as comunidades vizinhas às fábricas de cimento, na medida em que estão submetidas a padrões rígidos de controle (COUTINHO, 2021).

Segundos dados do SNIC, entre 1990 e 2018 o setor cimentício brasileiro teve uma redução de 16% das emissões de CO2 (700 kg CO2/t para 590 kg CO2/t) (SNIC, 2019) – sendo as emissões do país menores que a média mundial (634 kg CO2/t). Uma das alternativas utilizadas pelas fábricas de cimento para reduzir as emissões de GEE é o uso de combustíveis alternativos por meio do coprocessamento de resíduos sólidos e da utilização de biomassas (casca de arroz e castanha de caju, por exemplo) (SNIC, 2019; PRADO, 2022).

Na prática, o coprocessamento de resíduos na indústria de cimento tem se expandido devido à pressão crescente de uma destinação ambiental e socialmente mais adequada dos resíduos provenientes de diversos processos industriais (ROCHA et al., 2011).

Segundo Rocha e colaboradores (2011), vários estudos vêm sendo conduzidos no sentido de se conhecer e melhorar os aspectos técnicos envolvidos nessa prática, já adotada em muitos países, inclusive no Brasil. Ainda existem diversos pontos a serem elucidados, o que indubitavelmente demandam pesquisas. Elas objetivam dar suporte a uma legislação adequada, possíveis alterações e, principalmente, o estabelecimento de procedimentos-padrão de processos – considerando a grande diversidade de resíduos (e seus poderes caloríficos) e de materiais inorgânicos que podem ter essa destinação.

De acordo com Rocha e colaboradores (2011), os dilemas da sustentabilidade no setor cimentício são evidenciados, principalmente, pelo aspecto econômico. Entre as décadas de 60 e 70, essa indústria foi dependente do petróleo; depois migrou para o carvão mineral e para o carvão vegetal. Na década de 90, introduziu-se o uso de resíduos renováveis, resíduos industriais e sucatas no processo de produção. A utilização de resíduos industriais como combustível complementar aos convencionais e aos resíduos de origem vegetal colocou a indústria cimentícias em uma condição inédita, pois ao invés de pagar por seu suprimento de combustíveis, ela passou a lucrar com a recepção de resíduos para coprocessamento.

Segundo Silva (2018) todas essas ações, surgiram como resposta à United Nations Framework Convention Climate Change, UNFCCC, realizada em 1992 durante a ECO RIO 92. Neste encontro, que contou com a presença de representantes de 180 países, houve um acordo global visando a estabilização das emissões dos GEEs. O objetivo era reduzir gradativamente as emissões destes gases na atmosfera. Este pacto impôs às nações industrializadas a redução dos níveis de emissão até o ano 2000. Para isso, estabeleceu-se que essas nações deveriam publicar inventários de emissão de GEE e incentivar a implementação de medidas nacionais de proteção ao meio ambiente. Em alguns desses países, a redução das emissões deveria chegar a 50% por tonelada de produto fabricado até o ano de 2050 (ao se comparar com o volume que era emitido na década de 90). O êxito destas nações na redução de emissões foi resultado do monitoramento governamental sobre os inventários produzidos; do comprometimento com o pacto realizado pelos segmentos industriais emissores de GEE e pelo esforço na substituição dos combustíveis fósseis por energias alternativas. Esta mudança na matriz energética possibilitou que a indústria cimenteira reduzisse em 20% a utilização de combustíveis fósseis. A indústria de cimento Portland ainda é caracterizada pela elevada emissão de gases poluentes durante o processo produtivo, sendo o CO2 um dos mais preocupantes (BELATO, 2013). Contudo, Kihara (1999) afirma que a indústria vem respondendo positivamente em prol do desenvolvimento sustentável, diminuindo sua atuação como geradora de poluição e cumprindo sua parcela de responsabilidade como instrumento alternativo da política de gestão ambiental de resíduos perigosos.

2.4. Gerenciamento de resíduos

Segundo Coutinho (2021), o gerenciamento de resíduos sólidos é um mecanismo imprescindível para a redução dos impactos ambientais. Trata-se de um conjunto de procedimentos – dentre eles o planejamento, a implementação e a gestão – para reduzir a produção de resíduos e proporcionar os procedimentos adequados aos resíduos gerados (COUTINHO, 2021). A atividade associada ao controle de geração, segregação, coleta, acondicionamento, armazenamento, classificação, transferência, processamento e disposição final de resíduos de acordo com os princípios de saúde pública, econômicos, de tecnologia e de proteção ao meio ambiente é denominada gerenciamento de resíduos (ARAUJO, et al., 2003). Também é indispensável o conhecimento técnico do responsável pela manipulação, remoção, transporte, armazenamento, disposição e controle dos resíduos sólidos.

Outro fator importante é a questão do cumprimento da legislação pertinente. Além da resolução CONAMA 264/1999 e das regulamentações estaduais específicas, fazem parte da gestão do coprocessamento a NBR 10004 (ABNT, 2004) para a classificação de resíduos, a ANIT 420 (2004) para o transporte de produtos perigosos, as NBRs 11174 (ABNT, 1990) e 12235 (ABNT, 1992) para o armazenamento temporário de resíduos classe II A e B e classe I, respectivamente, assim como as Normas Regulamentadoras, em especial as NR7, NR9 e NR 15 do Ministério do Trabalho e Emprego (MONTENEGRO, 2007).

A PNRS (2011) determina a seguinte ordem de prioridade na gestão e gerenciamento de resíduos sólidos: não – geração, redução, reutilização, reciclagem, tratamento dos resíduos sólidos e disposição final ambientalmente adequada dos rejeitos. Araújo e colaboradores (2003) afirmam que dentro de um plano de gerenciamento de resíduos deve-se adotar uma escala de prioridades. Inicialmente, destaca-se a importância da prevenção a geração, através da modificação do processo produtivo e da substituição de matérias-primas e insumos. A minimização da geração está fundamentada na adoção da política dos 3R – Reuso (reutilização do resíduo, sem alterá-lo ou modificá-lo), Reaproveitamento e Reciclagem (transformação do resíduo em matéria-prima). Em sendo gerados, os resíduos deverão passar por um tratamento adequado, preferencialmente, no próprio local de produção e nas condições estabelecidas pelos órgãos responsáveis pelo controle da poluição e de preservação. Entretanto, a maior parte dos resíduos – principalmente aqueles caracterizados como perigosos – são geralmente tratados ou dispostos em locais distantes do seu ponto de geração. Isto torna necessário, além do transporte do ponto de geração até ao local de tratamento ou disposição, sua coleta e acondicionamento adequados.

Nos casos em que não se pode impedir a geração do resíduo ou se nenhum tratamento aplicado for satisfatório, só resta a disposição final em aterros. São locais de disposição/confinamento de resíduos (denominados de aterro sanitário, para resíduos sólidos urbanos, e aterro industrial para resíduos gerados nos processos industriais).

Cada resíduo deve ter o seu gerenciamento, desde a fase imediatamente após a geração até a disposição final, de forma a garantir a minimização de riscos à saúde pública e ao meio ambiente. Vale salientar que todo o planejamento não é definitivo, devendo ser reformulado dependendo das circunstâncias e das necessidades do momento (ARAÚJO et al, 2003).

Segundo Belato (2013), o coprocessamento deve ser considerado como parte integrante da gestão de resíduos. Ele proporciona a substituição de materiais não renováveis. Via de regra, os resíduos aceitos como Combustível Derivado de Resíduo (CDR) devem agregar valor ao forno de cimento, em termos do poder calorífico da parte orgânica, e do valor material da parte mineral (COUTINHO, 2021)

Araújo (2020) ressalta que a falta de infraestrutura para o gerenciamento de resíduos dificulta sua prática. De fato, em 2007, 800 000 toneladas de resíduos industriais foram coprocessados no país, o que corresponde a menos de 1/3 de todo volume de resíduos industriais produzidos naquele ano.

Na dimensão social, o coprocessamento contribui para a geração de empregos a partir da necessidade de separação dos resíduos a serem utilizados, bem como na logística de transporte desses resíduos até os centros produtores de cimento.

3. CONCLUSÃO.

A partir da presente revisão bibliográfica foi possível demonstrar a importância de uma adequada destinação dos resíduos industriais sólidos perigosos, visando seu aproveitamento energético. O coprocessamento surgiu como uma alternativa à técnica de incineração simples desses materiais, de modo a expandir sua utilização de forma ambiente correta. Através de estudos provou-se que a indústria cimentícia, embora de larga escala e altamente poluente, reunia todas as características necessárias para um coprocessamento bem-sucedido (alta temperatura, tempo de residência, excesso de oxigênio, boas condições de turbulência da mistura, inércia térmica e incorporação de metais pesados ao clínquer). Esta técnica trouxe benefícios em três grandes frentes. Primeiramente, no âmbito ambiental, contribuiu para diminuição do uso de combustíveis fósseis, trazendo uma fonte de energia alternativa e mais sustentável, bem como a diminuição da produção de gases do efeito estufa e gases tóxicos ligados a chuva ácida). No âmbito social criou a necessidade de uma rede de empregos auxiliar para selecionar os resíduos a serem encaminhados ao coprocessamento. Por fim, no âmbito econômico, tem-se a destinação correta dos resíduos que seriam encaminhados a aterros industriais e a economia, por parte da indústria cimentícia, no tocante a energia do processo.

Por fim, os trabalhos aqui apresentados mostram o futuro do coprocessamento no Brasil, que embora seja uma técnica relativamente nova, possui um vasto campo para pesquisa na área de análises químicas. Esta técnica demonstra grande potencial para resolver duas questões relevantes no cenário global: o acúmulo de resíduos perigosos e a questão socioambiental de grandes indústrias poluidoras.

REFERÊNCIAS

ABRÃO, P. C. R. A. O uso de pozolanas como materiais cimentícios suplementares: disponibilidade, reatividade, demanda de água e indicadores ambientais. Disponível em: <https://www.teses.usp.br/teses/disponiveis/3/3146/tde-26032019-084557/pt-br.php>. Acesso em: 28 abr. 2023.

ARAÚJO, L. S.; NICOLAIEWSKY, E.; FREIRE, D. D. C. O estudo de caso do gerenciamento de resíduos sólidos em uma refinaria de petróleo. 2º Congresso Brasileiro de P&D em Petróleo & Gás – UFRJ, Rio de janeiro – RJ, 2003.

ARUJO, Geraldo Jose Ferraresi. O coprocessamento na indústria de cimento: definição, oportunidades e vantagem competitiva. Revista Nacional de Gerenciamento de Cidades, v. 8, n. 57, p. 52-61, 2020.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5732: Cimento Portland comum. Rio de Janeiro, 1991.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR ISSO 14001: Sistemas de gestão ambiental – Requisitos com orientação para uso. Rio de Janeiro, 2015.

BARBOSA, Francis André Triches; CRIPPA, Liziane Bertotti. AVALIAÇÃO DO PODER ENERGÉTICO EM RESÍDUOS DE BORRA DE TINTA ENVIADOS PARA COPROCESSAMENTO EM UMA EMPRESA DE FARROUPILHA – RS. In: CONGRESSO INTERNACIONAL DE RESPONSABILIDADE SOCIOAMBIENTAL, 1.,

2015, Caxias do Sul. Anais…Caxias do Sul: Faculdade da Serra Gaúcha, 2015. Disponível em: <http://ojs.fsg.br/index.php/rpsic/article/view/1531> Acesso em: 16 mar. 2023

BATTAGIN, . Uma breve história do cimento Portland. Disponível em: <https://abcp.org.br/uma-breve-historia-do-cimento-portland/>. Acesso em: 29 mar. 2023.

BEATRIZ, M. et al. Impactos e Conflitos da Produção de Cimento no Distrito Federal. [s.l: s.n.]. Disponível em:<https://repositorio.unb.br/bitstream/10482/1878/1/Maria%20Beatriz%20Maury%20de%20C arvalho.pdf>. Acesso em: 2 abr. 2023.

BELATO, Mariana Natale. Análise da geração de poluentes na produção de cimento Portland com o coprocessamento de resíduos industriais. Universidade Federal de Itajubá, Itajubá, p 171, 2013.

BRASIL BATISTA, J. et al. Pró-Reitoria de Pós-Graduação e Pesquisa Stricto Sensu em Planejamento e Gestão Ambiental GERENCIAMENTO DE RESÍDUOS QUÍMICOS PERIGOSOS EM UMA INSTITUIÇÃO DE ENSINO E PESQUISA -ESTUDO DE CASO: UNIVERSIDADE DE BRASÍLIA-UnB

Brasília -DF 2011. [s.l: s.n.]. Disponível em: <https://bdtd.ucb.br:8443/jspui/bitstream/123456789/1621/1/Joao%20Batista%20d e%20Freitas%20Brasil.pdf>. Acesso em: 14 Abril. 2023.

CARPIO, R. C. Otimização no co-processamento de resíduos na indústria do cimento envolvendo custos, qualidade e impacto ambiental. Disponível em: <https://repositorio.unifei.edu.br/jspui/handle/123456789/2692>. Acesso em: 2 abr. 2023.

CARVALHO FILHO, A. Análisis del ciclo de vida de productos derivados del cemento – Aportaciones al análisis de los inventarios del ciclo de vida del cemento. [s.l.] Universitat Politècnica de Catalunya, 2001.

CARVALHO, I. R. G. CDR um resíduo ou um produto, e a sua viabilidade técnico- económica: análise do estudo do caso. Faculdade de Ciências e Tecnologia: Universidade de Nova Lisboa, Lisboa, 2011.

CAVALCANTI, J.E.W.A. Situação da Indústria de Co-processamento no Brasil. Saneamento Ambiental, n. 39, p. 22-23, 1996.

COELHO, P. Processo de produção do cimento – Etapas da Fabricação. Disponível em:<https://www.engquimicasantossp.com.br/2023/02/processo-de-producao-do-cimento- etapas.html>. Acesso em: 9 abr. 2023.

CORDEIRO, G. C.; TOLEDO FILHO, R. D.; FAIRBAIRN, E. DE M. R. Caracterização de

cinza do bagaço de cana-de-açúcar para emprego como pozolana em materiais cimentícios. Química Nova, v. 32, n. 1, p. 82–86, 2009.

COSTA, E. B. DA et al. Clínquer Portland com reduzido impacto ambiental. Ambiente Construído, v. 13, p. 75–86, 1 jun. 2013.

COUTINHO, Emanuelle Mendes. Sustentabilidade na construção civil e gerenciamento de resíduos sólidos com ênfase no coprocessamento na produção de cimento. UniEvangélica, Anápolis, GO, 54p. 2021.

DA CRUZ, Sabrina Spindler; HUPFFER, Haide Maria. Destinação final de resíduos sólidos industriais: Panorama do Coprocessamento no Brasil. Fórum Internacional de Resíduos Sólidos. Anais, Porto Alegre, RS, 15a 17p, 2016.

FREITAS, S. S.; NÓBREGA, C. C.. Os benefícios do coprocessamento de pneus inservíveis para a indústria cimenteira. Engenharia Sanitaria e Ambiental, v. 19, n. 3, p. 293–300, jul. 2014.

GALHARDO, Pedro Gutierrez. Estudo da Produção de Cimento com Ênfase no Classe G. 2014.96 f. Trabalho de Conclusão de Curso (Graduação em Engenharia Civil) – Escola Politécnica da Universidade Federal do Rio de Janeiro, UFRJ, Rio de Janeiro, 2014.

GAUTO, M.; ROSA, G. Química Industrial. [s.l.] Tekne Editora, 2013.

HENDRIKS, C.; WORRELL, E.; DE JAGER, D.; BLOK, K.; RIEMER, P. Emission Reduction of Greenhouse Gases from the Cement Industry. Proceedings of the 4th International Greenhouse gas control technologies conference, Interlaken, Switzerland, 1998.

KIHARA, Yushiro. Co-processamento de resíduos em fornos de cimento: tendências. Anais, 1999.

MARQUES, M. Coprocessamento em fornos de cimento. Revista Gerenciamento Ambiental, n. 6, 1999.

MILANEZ, B.; FERNANDES, L. DE O.; PORTO, M. F. DE S. A coincineração de resíduos em fornos de cimento: riscos para a saúde e o meio ambiente. Ciência & Saúde Coletiva, v. 14, p. 2143–2152, 1 dez. 2009.

NERI, A. C.; SÁNCHEZ, L. E. A eficácia das medidas de recuperação ambiental implantadas em minas de calcário para cimento. Rem: Revista Escola de Minas, v. 63, n. 2, p. 371–378, jun. 2010.

PRADO, Júlia Espíndula Araújo; et al. Análise das emissões de gases do efeito estufa pelo coprocessamento de resíduos sólidos em indústria cimenteira. Revista Tecnologia e Sociedade, v. 18, n. 53, p. 154-166, 2022.

PRESIDÊNCIA DA REPÚBLICA. Casa Civil – Subchefia para Assuntos Jurídicos. LEI Nº 12.305, DE 2 DE AGOSTO DE 2010. https://www.planalto.gov.br/ccivil_03/_ato2007- 2010/2010/lei/l12305.htm

RANDOLPH NORRIS SHREVE; BRINK, J. A. Indústrias de processos quimicos. Rio De Janeiro (Rj): Guanabara Koogan, 1997.

ROCHA, S.D.F.; LINS, V.F.C.; ESPIRITO SANTO, B.C. Aspectos do coprocessamento de resíduos em fornos de clínquer. Engenharia Sanitária e Ambiental, v.16 n.1 – jan/mar pag 1- 10, 2011.

RUFINO, C. L. Caracterização e valorização de resíduos sólidos provenientes da indústria moveleira para coprocessamento na indústria cimenteira. Instituto Federal Catarinense – Araquari, 2022.

SANTI, A. M. M et al. Co•incineração e co•processamento de residuos industriais perigosos em fornos de clínquer: investigação no maior polo produtor de cimento do país, região metropolitana de Belo Horizonte, MG, sobre os riscos ambientais, e propostas para segurança quimica. 2003

SANTI, A. M. M.; FILHO, A. O. S. Combustíveis e riscos ambientais na fabricação de cimento; casos na região do Calcário ao Norte de Belo Horizonte e possíveis generalizações. In: II Encontro Nacional de Pós•Graduação e Pesquisa em Ambiente e Sociedade – ANPPAS. Campinas – SP, 2004.

SILVA, Ana Isabela Soares Martins; TELES, Camila Correia; SILVA JR, Felix Alves. Dificuldades para a realização de avaliações do ciclo de vida da indústria cimenteira nacional. Encontro Nacional de Tecnologia do Ambiente Construído, v. 17, n. 1, p. 2832-2837, 2018.

SNIC. (Sindicato Nacional da Indústria do Cimento) Relatório Técnico anual de 2021. SNIC. (Sindicato Nacional da Indústria do Cimento) Relatório Técnico anual de 2019.

STAFFORD, F. N. et al. Advances and challenges for the co-processing in Latin American cement industry. Procedia Materials Science, v. 9, p. 571-577, 2015.

SOUZA, L. O. A. Plano de gerenciamento de resíduos sólidos – PGRS. Fundação Escola Nacional de Administração Pública – ENAP: Scom ambiental, Brasília/DF, dezembro, 2017.

TOCCHETTO, Marta Regina Lopes. Gerenciamento de resíduos sólidos industriais. Santa Maria: UFSM, v. 97, 2005.

UNFPA. (United nations population fund)À medida que a população mundial atinge 8 bilhões de pessoas, ONU pede solidariedade no avanço do desenvolvimento sustentável para todos, 2022.

ZAMPIERI, V. A. Cimento portland aditivado com pozolanas de argilas calcinadas: fabricação, hidratação e desempenho mecânico. Disponível em: <https://www.teses.usp.br/teses/disponiveis/44/44135/tde-25062015-102757/en.php>. Acesso em: 28 abr. 2023.

Instituto Federal de São Paulo, Campus Suzano